Изобретение относится к способу получения метилендифенилдиизоцианата и может быть использовано при изготовлении лаков, пенополиуретановых клеев и герметиков, волокна типа «Спандекс», синтетической кожи, синтетического каучука.

В подавляющем большинстве известных способов в том числе и промышленных, синтез изоцианатов проводят путем фосгенирования соответствующих первичных аминов, так, например, метилендифенилдиизоцианат (МДИ) получают из метилендифенилдиамина при взаимодействии с фосгеном.

Так, в заявке на патент US №20090240077 A1 компанией Bayer MaterialScience - одним из мировых лидеров по производству изоцианатов - описан вариант классической технологии получения метилендифенилдиизоцианата посредством фосгенирования метилендифенилдиамина (МДА). Исходный МДА, ранее полученный кислотно-катализируемой конденсацией анилина с формальдегидом, массой 50 г растворяют в 255 мл хлорбензола, нагревают до 55°С и добавляют к заранее приготовленному раствору 105 г фосгена в 310 мл хлорбензола при температуре 0°С в течение 10 с при интенсивном перемешивании. Суспензию нагревают до 100°С в течение 45 минут, а затем нагревают до температуры кипения с обратным холодильником в течение 10 минут. Еще через 10 минут при этой температуре растворитель отгоняют при пониженном давлении до температуры ниже 100°С. Затем неочищенный изоцианат нагревают в перегонном аппарате при давлении от 4 до 6 мбар с помощью горячей воздуходувки до тех пор, пока первый продукт не начнет перегоняться, а затем охлаждается до комнатной температуры в течение 5-10 минут. Из полученного таким способом вещества 1,0 г образца растворяют в хлорбензоле и разбавляют до 50 мл последним.

Также в патентах [№№ US 7649108 B2 и US 7521576 B2] описывают получение технически чистого 4,4'-МДИ посредством дистилляции или кристаллизации полимерного МДИ. Фракцию, богатую 4,4'-МДИ, получают дистилляцией или кристаллизацией, затем дополнительно очищают для удаления хлорсодержащих примесей и остаточного 2,4'-изомера путем повторной дистилляции или перекристаллизации, или с помощью комбинации этих методов.

Главным недостатком классической технологии является большой избыток такого токсичного и газообразного вещества, как фосген, который требует сложных технологических решений, направленных на сорбцию и дегазацию отходящих газов. В соответствии с данным технологическим решением, в ходе нейтрализации фосгена образуется большое количество солевых отходов.

В связи с перечисленными недостатками получения метилендифенилдиизоцианата реакцией фосгенирования метилендифенилдиамина альтернативным вариантом является применение такого эквивалента, как кристаллический трифосген.

В патенте RU2258724 C2 описывают получение 4,4',4''-трифенилметантриизоцианата путем смешения хлорбензольной суспензии, содержащей лейкопарафуксин, с трифосгеном. Растворенный хлороводород отдувают, барботируя азот через реакционную массу, отделяют фильтрованием побочные твердые продукты взаимодействия (шлам) и под пониженным давлением отгоняют из жидкой фазы хлорбензол. Этот патент близок к нашему изобретению, но главное отличие состоит в том, что в нем описывается способ получения тримерного МДИ, поэтому считать этот патент схожим в плане химизма процесса нельзя.

В патенте фирмы Eli Lilly and Company [№ US 6060484] синтез 2,2-дифенилэтилизоцианата осуществляют следующим способом. Суспензию трифосгена (0,78 г, 2,6 ммоль) в 15 мл CH2Cl2 небольшими порциями обрабатывают 2,2-дифенилэтиламином (1,54 г, 7,8 ммоль) при 0°С в атмосфере азота. Реакционную смесь перемешивают в течение 30 минут и фильтруют. Затем фильтрат концентрируют в вакууме, получая желтое масло. Выход: 2,2-дифенилэтилизоцианата 1,00 г (80%).

В патенте фирмы HANGZHOU CHONGSHUN CHEMISTRY С [№ CN 1931834,] предложен процесс синтеза фенилдиметилендиизоцианата в инертной жидкой среде (растворителе, например, хлорбензоле):

Фенилдиметиламин или его гидрохлорид или карбонат реагирует с избытком (0,5-15%) бис (трихлорметил) карбоната при температуре от 130-170°С с обратным холодильником в течение 0,5-5 часов. Выход фенилдиметилендиизоцианата не превышает 88%.

В патенте DEZHOU LVBANG CHEMICAL СО LTD [CN №102659631] предложен одностадийный периодический способ синтеза этилизоцианата взаимодействием гидрохлорида этиламина с трифосгеном в среде растворителя (ксилола) в присутствии катализатора - смеси солей алкиламмония и бензиламмония в соотношении 1:4.2. Процесс осуществляют в реакторе с мешалкой, рубашкой и змеевиком, в котором на первом этапе гидрохлорид этиламин (150-200 кг) растворяют в 400-600 л ксилола. После этого при 135-140°С из раствора удаляют воду до остаточного содержания 150-300 ppm. Раствор охлаждают до 30-40°С, добавляют к нему 5-10 кг катализатора (соли алкиламмония и бензиламмония в соотношении 1: 4.2.), нагревают его до 135°С и со скоростью 28 кг/час дозируют в него раствор ксилола, содержащий 200-300 кг трихлорметил карбоната. Выход составил 87%.

В патенте фирмы SHANGHAI LANGYI NEW MATERIAL TECHNOLOGY CO LTD [№ CN 104447412] предложен полупериодический способ получения 3,3',5,5'-тетраметилбифенилдиизоцианата, который включает взаимодействие 3,3',5,5'-тетраметилбифенилдиамина (например, 25-35%-ного раствора в инертном растворителе, например, ксилоле) с трифосгеном при температуре не выше 20°С, в котором взаимодействие диамина с трифосгеном осуществляют в щелочной среде (например, в присутствии NaOH) при дозировке раствора трифосгена (например, 40-45%) раствора в ксилоле). После завершения подачи трифосгена реакционную смесь перемешивают при той же температуре в течение 3 часов, пока водный слой не стал слабощелочным. После этого водный слой отделяют, а растворитель и остаточную соляную кислоту отгоняют при пониженном давлении с получением 3,3',5,5'-тетраметилбифенилдиизоцианата, желтоватого твердого вещества с молекулярной массой 292 с выходом 85-90% мольн.

В патенте фирмы SUMITOMO CHEMICAL COMPANY, LIMITED [№ US 10457632] предложен полупериодический способ получения изоцианата, способом, изложенном в патенте [№ US 10053419], но процесс осуществляют при 9-16°С в присутствии третичного амина (предпочтительно, триэтиламина) в среде растворителя (например, толуола и/или ксилола). Примеры с трифосгеном отсутствуют. Однако его использование не противопоказано. Выход изоцианата 90-97%.

Наиболее близким к предлагаемому изобретению по технической сущности является полупериодический способ получения по патенту фирмы SUMITOMO CHEMICAL COMPANY, LIMITED [US №10053419] (прототип) изоцианата формулы:

взаимодействием соединения формулы:

с фосгеном или трифосгеном при 10-14°С в присутствии основания - третичного амина (предпочтительно, триэтиламина) в среде растворителя (например, хлорбензола и/или о-дихлорбензола). Процесс осуществляют путем дозирования раствора амина в раствор трифосгена. Выход изоцианата составил 89-97%.

В описанных методах главным недостатком, как и во многих взаимодействиях и выделениях органической химии, является периодичность, или полупериодичность, процесса.

Технической задачей предлагаемого изобретения является создание эффективного, экологически чистого способа непрерывного получения метилендифенилдиизоцианата (МДИ) из метилендифенилдиамина (МДА) взаимодействием с трифосгеном, менее токсичным и летучим соединением, чем фосген. В предлагаемом изобретении используют в качестве исходного сырья МДА с содержанием 95,1-98,7% всех изомеров метилендифенилдиамина, который состоит из: нецелевых изомеров 2,4- и 2,2-метилендифенилдиамина менее 10 и 3% масс., соответственно. Таким образом, полученный продукт содержит порядка 95-98% 4,4'-МДИ.

Технический результат достигается путем смешения двух потоков. Первым потоком является разогретый МДА для обеспечения дозировочной подачи. Второй поток, входящий в реактор вытеснения, - раствор трифосгена в хлорбензоле в соотношении 3Ф:МХБ=1:5. Данный раствор дозируется из реактора смешения, в котором, непосредственно, и готовится. Для предотвращения опасных происшествий приготовление раствора, которое является экзотермическим процессом, сопровождается охлаждением, а также осуществляется охлаждение подаваемого хлорбензола.

Сущность предлагаемого способа заключается в получении реакционной массы, содержащей в себе помимо целевого продукта МДИ, растворенного в хлорбензоле, выделившийся хлороводород. Данную смесь, направляют в сепаратор, разделяют на два потока: газовый, содержащий в себе, в основном, хлороводород, и жидкий, состоящий из раствора МДИ и образовавшихся побочных смол в хлорбензоле.

Для нейтрализации и обезвреживания токсичных выбросов в окружающую среду, а именно выделения хлороводорода, газовый поток направляют в скрубберы с 20%-ным раствором гидроксида натрия.

С целью очистки растворителя и выделения целевого продукта в непрерывном режиме жидкую фазу из сепаратора направляют в каскад колонн. Данное техническое решение позволяет очищать хлорбензол, а также выделять из остаточных смол чистый метилендифенилдиизоцианат (МДИ).

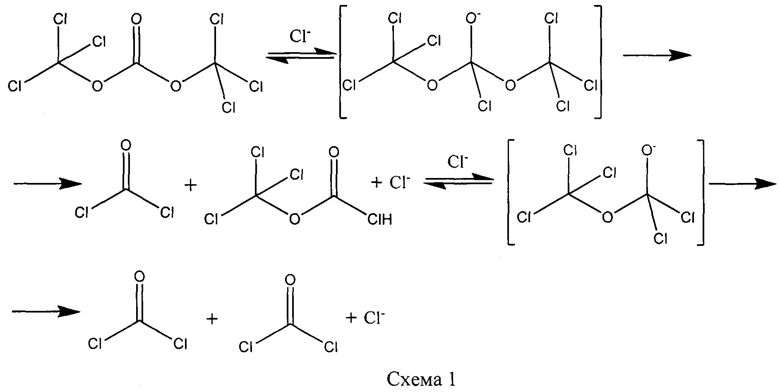

Для точного количественного выхода целевого продукта МДИ используют небольшой избыток трифосгена по отношению к исходному МДА. Остаточное количество трифосгена в реакторе вытеснения в присутствии ионов хлора разлагают до фосгена, по следующему механизму, изображенном на схеме 1:

Образовавшийся фосген в сепараторе отгоняют в газовый поток и далее нейтрализуют.

Для уменьшения затрат на энергетику исходный метилендифенилдиамин дозируют растворенным в хлорбензоле вместо нагрева его до вязкой жидкости.

Согласно разработанному способу, проводится стадия смешения двух потоков в реакторе вытеснения диаметром 40 мм. Время пребывания реакционной массы в реакторе составляет 1,5 часа при поддержании рабочей температуры в диапазоне 120-130°С.

Для проведения процесса синтеза, согласно разработанному способу, используют Даутерм А, пригодный для использования в повышенных температурах, что позволит варьировать температурные условия в реакторе вытеснения. Это обеспечит гибкость процесса и исключит получение избыточного количества побочных продуктов или неполного процесса синтеза целевого продукта.

Предлагаемое изобретение включает следующие стадии:

1 Стадия

A) Готовят раствор трифосгена с концентрацией в диапазоне от 10 до 30 вес.% в хлорбензоле в реакторе смешения.

Б) Нагревают и плавят метилендифенилдиамин.

B) Готовят 20%-ный водный раствор гидроксида натрия в реакторе смешения.

2 Стадия

А) Подают 20%-ный раствор гидроксида натрия в реактор нейтрализации.

Б) Подают расплавленный МДА и приготовленный раствор трифосгена в хлорбензоле в реактор вытеснения.

3 Стадия

А) Полученную реакционную смесь направляют в сепаратор для разделения.

Б) Жидкую фазу сразу направляют в колонну разделения для более полной отгонки токсичных газов.

4 Стадия

А) Газовый поток из полученной смеси направляют в реактор нейтрализации, который связан с атмосферой через 2 скруббера, в каждом из которых также циркулирует 20%-ный раствор щелочи.

Б) Из полученного сырца отгоняют хлорбензол, а затем чистый МДИ.

Пример 1

Первая стадия

В атмосфере аргона в реактор смешения, охлаждаемый рубашкой, и при поддержании температуры внутри реактора 10-15°С для получения раствора трифосгена с расходом 4 кг/час подают хлорбензол и загружают с помощью шнека трифосген с расходом 1,2 кг/час. Также в атмосфере аргона исходный метилендифенилдиамин подогревают до 60-70°С. Затем готовят 20%-ный раствор гидроксида натрия в также охлаждаемом рубашкой реакторе смешения при температуре не выше 25°С внутри реактора.

Вторая стадия

Полученные готовые исходные смеси подают в дальнейший процесс, а именно: приготовленный раствор щелочи подают в реактор нейтрализации, а подогретый МДА и раствор трифосгена подают в реактор вытеснения диаметром 40 мм и длиной 6,4 м, где происходит целевая реакция трифосгенирования метилендифенилдиамина. Время пребывания реакционной массы в данном реакторе составляет 1,5 часа, а рабочая температура - в диапазоне 120-130°С.

Третья стадия

Полученную смесь подают в сепаратор и колонну для разделения на газовую и жидкую фазы. Рабочая температура сепаратора составляет 50-60°С, а колонны 80-90°С.

Четвертая стадия

На данной стадии проводят анализ растворов гидроксида натрия в реакторе нейтрализации и колоннах сорбции для устранения возможности выбросов опасных и высокотоксичных газов, а также для поддержания эффективной нейтрализации. Концентрация гидроксида натрия в растворе должна быть уменьшена с 20 до 3-4% масс. После проведения синтеза продукт очищают путем отгонки растворителя - хлорбензола - на первой колонне отгонки. Затем целевой продукт - метилендифенилдиизоцианат - отгоняют на второй колонне.

Общее содержание изомеров метилендифенилдиизоцианата составляет 95,1%. Содержание изомеров 2,4-метилендифенилдиизоцианата - 8,7% и 2,2-метилендифенилдиизоцианата - 1,2%.

Пример 2

Все действия проводят аналогично, как в примере 1, отличие заключается в том, что на первой стадии в исходный метилендифенилдиамин добавляют хлорбензол в соотношении 1:1, где концентрация метилендифенилдиамина и трифосгена может быть в диапазоне от 10 до 30 вес.%, при взаимодействии с которыми при температуре от 0 до 10°С происходит образование мочевин, а при дальнейшем нагревании реакционной массы до температуры кипения происходит образование метилендифенилдиизоцианата.

При этом выход общего содержания всех изомеров метилендифенилдиизоцианата составляет 95,9%. Содержание изомеров 2,4-метилендифенилдиизоцианата 8,3% и 2,2-метилендифенилдиизоцианата - 1,0%. При этом на первой колонне отгоняют на 800 мл/час хлорбензола больше, чем в примере 1.

Пример 3

Все действия проводят аналогично, как в примере 1, отличие заключается в том, что на первой стадии исходный раствор трифосгена готовится в мольном избытке по отношению к метилендифенилдиамину, а именно 3Ф:МДА=1,1:1.

При этом выход общего содержания всех изомеров метилендифенилдиизоцианата составляет 97,8%. Содержание изомеров 2,4-метилендифенилдиизоцианата 8,4% и 2,2- метилендифенилдиизоцианата - 0,9%. При этом раствора гидроксида натрия в реакторе нейтрализации расходуется на 242 г больше, чем в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНДИФЕНИЛДИАМИНА С ИСПОЛЬЗОВАНИЕМ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА | 2020 |

|

RU2743925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 1995 |

|

RU2162840C2 |

| СПОСОБ ПОЛУЧЕНИЯ (ПОЛИ)ДИАМИНОДИФЕНИЛМЕТАНА И СПОСОБ ПОЛУЧЕНИЯ (ПОЛИ)ДИФЕНИЛМЕТАНДИИЗОЦИАНАТА | 2022 |

|

RU2832614C2 |

| Способ получения (поли)диаминодифенилметана (варианты) и способ получения (поли)дифенилметандиизоцианата | 2022 |

|

RU2798849C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ПОЛИФЕНИЛЕНПОЛИМЕТИЛЕНПОЛИИЗОЦИАНАТОВ | 1991 |

|

RU2007391C1 |

| РЕАКТОР-СМЕСИТЕЛЬ ТИПА "РОТОР-СТАТОР" ДЛЯ СМЕШЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ДВУХ ТЕКУЧИХ ВЕЩЕСТВ, СУСПЕНЗИЙ ИЛИ РАСТВОРОВ И СПОСОБ ПРОИЗВОДСТВА ИЗОЦИАНАТОВ | 2008 |

|

RU2486004C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2460722C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2445155C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОЦИАНАТОВ | 2009 |

|

RU2487116C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ В ГАЗОВОЙ ФАЗЕ | 2011 |

|

RU2571826C2 |

Изобретение относится к способу непрерывного получения продукта с содержанием целевого 4,4'-метилендифенилдиизоцианата 95-98% в реакторе вытеснения. Способ характеризуется тем, что осуществляют фосгенирование 10-30 вес.% раствора метилендифенилдиамина раствором трифосгена с содержанием от 10 до 30 вес.% при температуре 0-10°С и дальнейшем нагревании реакционной массы до температуры 120-130°С. В качестве исходного сырья используют метилендифенилдиамин с содержанием 95,1-98,7% всех изомеров метилендифенилдиамина, который содержит нецелевые изомеры 2,4- и 2,2-метилендифенилдиамина в количестве менее 10 и 3 мас.% соответственно, а в качестве растворителя используют хлорбензол. Предлагаемый способ позволяет получать целевой продукт непрерывным способом без использования токсичного фосгена. 3 пр.

Способ непрерывного получения продукта с содержанием целевого 4,4'-метилендифенилдиизоцианата 95-98% в реакторе вытеснения, характеризующийся тем, что осуществляют фосгенирование 10-30 вес.% раствора метилендифенилдиамина раствором трифосгена с содержанием от 10 до 30 вес.% при температуре 0-10°С и дальнейшем нагревании реакционной массы до температуры 120-130°С, в качестве исходного сырья используют метилендифенилдиамин с содержанием 95,1-98,7% всех изомеров метилендифенилдиамина, который содержит нецелевые изомеры 2,4- и 2,2-метилендифенилдиамина в количестве менее 10 и 3 мас.% соответственно, а в качестве растворителя используют хлорбензол.

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ПОЛИАМИНОВ ДИФЕНИЛМЕТАНОВОГО РЯДА И СПОСОБ ПОЛУЧЕНИЯ ДИ- И ПОЛИИЗОЦИАНАТОВ ДИФЕНИЛМЕТАНОВОГО РЯДА | 2009 |

|

RU2501784C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4`,4"-ТРИФЕНИЛМЕТАНТРИИЗОЦИОНАТА ИЗ ЛЕЙКОПАРАФУКСИНА, ПОЛУЧЕННОГО ВОССТАНОВЛЕНИЕМ ПАРАФУКСИНА | 2003 |

|

RU2258724C2 |

| US 7649108 B2, 19.01.2010. | |||

Авторы

Даты

2021-06-23—Публикация

2020-08-13—Подача