Область техники, к которой относится изобретение

Изобретение относится к области получения (поли)диаминодифенилметана. В частности изобретение относится к способу получения (поли)диаминодифенилметана с увеличенным количеством тримерных олигомеров диаминодифенилметана. Изобретение также относится к способу получения (поли)дифенилметандиизоцианата с увеличенным количеством тримерных компонентов путем взаимодействия (поли)диаминодифенилметана и фосгена.

Уровень техники

Полиуретаны применяют во многих сферах промышленности. Это обусловлено возможностью варьирования их механических свойств, которые обеспечиваются использованием в качестве исходного сырья разных по структуре изоцианатов.

Одним из наиболее распространенных изоциантов является дифенилметандиизоцианат (метилендифенилдиизоцианат, МДИ). Исходным компонентом для производства МДИ является диаминодифенилметан, который получают конденсацией анилина и формальдегида в присутствии катализатора. В результате конденсации анилина и формальдегида получают смесь диаминодифенилметанов, в том числе полидиаминодифенилметан (пМДА).

Путем фосгенирования пМДА получают полидифенилметандиизоцианат (пМДИ). Для выделения чистых димерных МДИ, а также для получения финального пМДИ с требуемым молекулярно-массовым распределением полученный МДИ подвергают дистилляции. При этом выделяют смесь димерных МДИ и кубовый продукт - пМДИ.

Однако потребность в пМДИ, в отличие от димерных МДИ, демонстрирует все больший рост. Поэтому существует необходимость в разработке способов получения пМДИ желаемой функциональности и молекулярной массы без получения второго продукта - мономерного МДИ.

Известен способ синтеза полиаминов и полиизоцианатов требуемой вязкости путем регулирования соотношения анилин-формальдегид, например, как описывается в патенте US 4792624 A (опубл. 20.12.1988, DOW CHEMICAL CO [US]). Недостатком данного способа является высокое содержание тяжелых олигомеров (отношение тетрамера к тримеру более 0,50).

Вместе с тем, соответствующие изоцианаты могут обладать сниженной реакционной способностью. Так, в источнике [Thepolyurethanesbook, DavidRandall, SteveLee, Eds., Wiley, 2002, HuntsmanInternationalLLC, Polyurethanesbusiness] утверждается, что реакционная способность внутренних изоцианатных групп по сравнению с концевыми составляет 0,15-0,2. Доля концевых групп, например, в тримере МДИ составляет 2/3 (67%), тогда как в пентамере МДИ только 2/5 (40%). При этом тяжелые олигомеры пМДИ могут быть более склонны к образованию смол и в увеличенной концентрации могут приводить к снижению срока хранения продукта пМДИ.

В документе JP 4292560 B2 (опубл.08.07.2009, NIPPON POLYURETHANE IND CO LTD [JP]) описывается способ получения полиизоцианатов, обогащенных три- и тетрафункциональными олигомерами путем экстракции сверхкритическим CO2. Недостатком данного способа является необходимость утилизации побочного потока, содержащего нерастворимые в CO2 тяжелые олигомеры и смолы.

Кроме того, частично изменить соотношение тример/димер в полиамине можно путем отгонки 2,2'- и 2,4'-димеров из полиамина (не менее 80% суммы 2,2'- и 2,4'-) и возврате их на стадию синтеза, как раскрыто, например, в документе EP 1167343 A1 (опубл. 02.01.2002, BASF AG [DE]). Однако данный способ отличается невысокой эффективностью по влиянию на молекулярно-массовое распределение из-за низкого содержания 2,2'- и 2,4'-димеров в смеси полиамина (не более 3-5%). Другим недостатком данного способа является необходимость использования колонн с большим количеством ступеней разделения (50 ступеней) для выделения смеси димеров, практически свободных от 4,4'-димера.

Известен способ рециклирования димеров в реакцию со сниженным количеством ступеней разделения (WO 2017125302 А1, опубл. 27.07.2017, BASF SE [DE]). Данный способ отличается выделением потока примесей из рециклируемых димеров. Примеси могут включать в себя аминобензиламины, моно-метил-МДА, форманилид, дигидроакридины. Недостатком данного способа является необходимость дорогостоящей утилизации потока, содержащего примеси. Также недостатком данного способа является относительно высокое количество ступеней разделения (10-20), которое требуется для выделения подаваемой на рецикл очищенной смеси, содержащей не более 20% 4,4'-димера.

Известен способ получения по меньшей мере 98% по массе чистого 4,4'-диизоцианатодифенилметана из продукта фосгенирования смеси полиаминов, полученной путем конденсации анилина и формальдегида. Чистый 4,4'-диизоцианатодифенилметан получают фракционным разделением изоцианатов. Недостатком данного способа является отсутствие возможности варьирования состава изоцианата на стадии получении полиаминов.

Вариантом изменения молекулярно-массового распределения полиизоцианата на стадии полиамина могла бы быть отгонка 4,4'-димера и утилизация его в другом производстве, например, в производстве эпоксидных смол. Однако данный способ требует интеграции двух производств и не всегда возможен.

Таким образом, разработка сбалансированного по компонентам способа получения пМДА и пМДИ с улучшенным олигомерным распределением остается актуальной задачей.

Сущность изобретения

Задачей настоящего изобретения является разработка способа получения (поли)диаминодифенилметана со сниженным количеством тяжелых олигомеров и увеличенным количеством тримера, а также получение (поли)дифенилметандиизоцианата (пМДИ) на основе нового полиамина.

Технический результат заключается в изменении молекулярно-массового распределения полиизоцианата на стадии полиамина, а именно: в снижении содержания тяжелых олигомеров в полиамине (весовое отношение тетрамера к тримеру составляет менее 0,48, при этом весовое отношение тримера к сумме димеров составляет 0,45 или более), при сохранении вязкости полиамина 50-150 мПа⋅с при 90°С и получаемого полиизоцианата 150-250 мПа⋅с при 25°С, а также в повышении качества (поли)дифенилметандиизоцианата.

Также технический результат заключается в снижении количества анилина в фосгенируемом полиамине до уровня менее 10-20 мас.ч./млн, что приводит к снижению содержания фенилизоцианата в изоцианате пМДИ.

Дополнительный технический результат заключается в отсутствии необходимости строительства узла выделения димерного метилендфенилдиизоцианата из пМДИ.

Данная техническая задача решается и достижение технического результата обеспечивается за счет проведения конденсации анилина и формальдегида в присутствии HCl в качестве катализатора с введением в реакционную массу смеси рецикловых изомерных диаминодифенилметанов (МДА). При этом, в одном из вариантов реализации изобретения, мольное отношение хлора из HCl к суммарному азоту в составе анилина и рецикловых МДА составляет Cl/N=(0,2-0,4)/1.

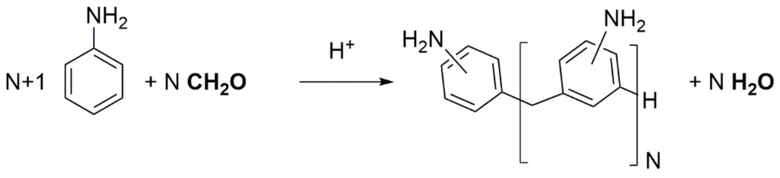

Не желая ограничивать себя теорией, авторы изобретения считают, что образование полиамина (пМДА) происходит вследствие поликонденсации формальдегида (CH2O) и анилина с выделением воды и получением смеси первичных аминов со структурой поли-(метилен-2,4-фенилен-1(5)-амина) (Схема 1).

Схема 1 - Поликонденсация анилина и формальдегида с получением пМДА

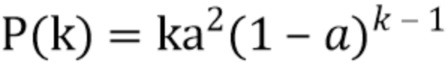

Молекулярно-массовое распределение продуктов поликонденсации, и, в том числе, пМДА, диктуется распределением Флори-Шульца (уравнение 1):

(1),

(1),

где P(k) - мольная доля компонента со степенью полимеризации k, a - эмпирический параметр. Молекулярно-массовое распределение полиамина, начиная с димерного диамина (M2A, и далее MkA), для разных a приведены в табл. 1, в пересчете на массовые доли содержания соответствующих компонентов полиамина.

Таблица 1. Массовое распределение Флори-Шульца полиамина для разных a

С другой стороны, для получения пМДИ подходящей вязкости, например, в диапазоне 150-250 мПа⋅с при 25°С, требуется содержание димерных компонентов не более 52% (US 4792624 A, опубл. 20.12.1988, DOW CHEMICAL CO [US]). При теоретическом молекулярно-массовом распределении, по данным табл. 1, при снижении доли димерного компонента менее 52% в полиамине, теоретически и практически достижимое соотношение тетрамер/тример будет составлять не менее 0,465 (а=0,74), при соотношении тример/димер более 0,592. Однако, данные значения повышенного выхода тримера, достаточно низкие с точки зрения соотношения тетрамер/тример и достаточно высокие с точки зрения соотношения тример/димер, нелегко получить на практике. Так, в документе US 4792624 A, обычные весовые соотношения тетрамер/тример составляют свыше 0,50, а весовые отношения тримера к димеру МДА имеют значения ниже 0,5. Это ведет к обычному содержанию тримера в полиМДА в 23-24% или ниже.

Поэтому часто получают более легкие полиамины при низких соотношениях формальдегид-анилин, например, с a=0,80 или 0,82, фосгенируют и отгоняют часть димерного компонента распределения уже на стадии синтеза изоцианата [PERP 2016-3 - Nitrobenzene/Aniline/MDI, Nexantreport].

Подробное описание изобретения

Далее приводится описание различных аспектов реализации настоящего изобретения.

Так, в одном из аспектов, предметом настоящего изобретения является (поли)диаминодифенилметан с олигомерным распределением, характеризующимся соотношением тетрамер/тример не более 0,48 при соотношении тример/димер не менее 0,45, имеющий вязкость при 90°С 50-150 мПа⋅с. В частности, указанный полиамин может иметь весовое соотношение тетрамер/тример не более 0,42 и/или весовое соотношение тример/димер не менее 0,53.

В другом из аспектов предметом настоящего изобретения является способ получения (поли)диаминодифенилметана, который включает следующие стадии (вариант 1).

1) Смешение HCl и анилина и смеси рецикловых димерных изомеров диаминодифенилметанов (МДА);

2) Реакция смеси анилина, димерных изомеров диаминодифенилметанов и HCl с формальдегидом при температуре не выше 70°С;

3) Повышение температуры реакционной массы, полученной на стадии 2, до температуры ниже или равной 140°С и выдерживание при этой температуре;

4) Нейтрализация кислых соединений в массе, полученной на стадии 3;

5) Промывка массы, полученной на стадии 4, водой;

6) Отгонка из массы, полученной на стадии 5, легкокипящих компонентов и анилина;

7) Отгонка смеси димерных изомеров диаминодифенилметанов (ДМА) из массы, полученной на стадии 6,

отличающийся тем, что поток рециклируемой смеси димерных изомеров диаминодифенилметанов (ДМА), полученных на стадии 7, направляют на стадию 1.

В другом аспекте, изобретение также относится к способу получения (поли)диаминодифенилметана включающему следующие стадии (вариант 2).

1) Смешение HCl и анилина с добавлением части рецикловой смеси димерных изомеров диаминодифенилметанов (МДА), составляющей от 0 до 25 мас.% от всего количества добавляемой рецикловой смеси;

2) Реакция смеси анилина и HCl с первой частью водного раствора формальдегида при температуре T1 не выше 70°С, где первая часть водного раствора формальдегида составляет от 50 до 100% от всего количества вводимого в реакцию формальдегида;

3) Добавление остальной части рецикловой смеси димерных изомеров диаминодифенилметанов до достижения общего количества МДА, составляющего не более 25 мас.% от исходной массы анилина;

4*) в том случае, когда на стадии 2 в реакцию вводят менее 100% от общего количества вводимого в реакцию формальдегида, добавление второй части формальдегида, составляющей от более чем 0 и вплоть до 50% от общего количества вводимого в реакцию формальдегида;

4) Выдерживание реакционной массы, полученной на стадии 3 или, в случае реализации стадии 4*, полученной на стадии 4*, при температуре T2, не превышающей 80°С;

5) Повышение температуры реакционной массы, полученной на стадии 4), до температуры ниже или равной 140°С и выдерживание при этой температуре;

6) Нейтрализация кислых соединений в массе, полученной на стадии 5;

7) Промывка массы, полученной на стадии 6, водой;

8) Отгонка из массы, полученной на стадии 7, легкокипящих компонентов и анилина;

9) Отгонка смеси димерных изомеров диаминодифенилметанов (МДА) из массы, полученной на стадии 8,

отличающийся тем, что смесь димерных изомеров диаминодифенилметанов (МДА), получаемую на стадии 9, направляют на стадию 1 и/или 3.

В одном из аспектов изобретение относится к (поли)диаминодифенилметану, полученному по любому из вышеописанных способов. Полученный таким способом полиамин характеризуется улучшенным олигомерным распределением, в частности, весовым соотношением тетрамер/тример не более 0,48 при весовом соотношении тример/димер не менее 0,45, и вязкостью при 90°С 50-150 мПа⋅с. В частности, указанный полиамин может иметь весовое соотношение тетрамер/тример не более 0,42 и/или весовое соотношение тример/димер не менее 0,53.

В другом аспекте настоящее изобретение относится к способу получения (поли)дифенилметандиизоцианата, включающему следующие стадии:

Получение (поли)диаминодифенилметана с помощью любого из вышеописанных способов;

Фосгенирование (поли)диаминодифенилметана полученного на стадии a), с получением (поли)дифенилметандиизоцианата.

Далее более подробно раскрыты основные аспекты реализации способа получения (поли)диаминодифенилметана по варианту 1.

Стадия (1): смешение анилина, МДА и HCl (приготовление раствора частично нейтрализованных солянокислых аминов)

Анилин, подаваемый на стадию 1), представляет собой чистый или рецикловый анилин, который, в том числе, может содержать до 7% воды.

Рецикловый МДА, подаваемый на стадию 1), может подаваться в виде либо твердого вещества, либо концентрированного раствора в анилине, либо расплава. МДА может содержать анилин, и разные доли изомеров 4,4'-, 2,2'- и 2,4'-, а также примеси и гомологи. Преимущественно, в качестве МДА используют смесь димерных диаминодифенилметанов с содержанием не менее 50% 4,4'-МДА.

Соотношение анилина и рециклового МДА может быть любым удобным, однако по экономическим соображениям обычно не превышает массовое соотношение 50% МДА на 50% анилина.

HCl используют в виде водного раствора, т.е. соляной кислоты, или газообразного хлороводорода. Соляная кислота с концентрацией от 20 до 40% может быть добавлена отдельно или смешана с анилином и/или МДА в любом подходящем реакционном сосуде. Газообразный хлороводород может быть использован в виде сухого или влажного газа. Предпочтительно используют соляную кислоту, преимущественно соляную кислоту с концентрацией 31-38%. В предпочтительном варианте реализации изобретения соляной кислоты или газообразного хлороводорода берут столько, чтобы мольное соотношение Cl/N составляло от 0,2 до 0,4.

Предпочтительно, чтобы полученная смесь воды, солянокислых аминов и нейтральных аминов представляла собой гомогенный раствор. Также, менее предпочтительно, полученная смесь может быть использована в виде суспензии гидрохлоридов.

Стадия (2): реакция смеси анилина, МДА и HCl с формальдегидом

Формальдегид используют в виде водного или водно-метанольного раствора, в газообразной форме либо в форме твердого параформальдегида, предпочтительно в виде 30-50% водно-метанольного раствора.

Согласно одному из вариантов осуществления изобретения формальдегид используют в количестве от 0,4 до 0,7 моль на моль исходного анилина, предпочтительно от 0,45 до 0,55 моль на моль исходного анилина.

Реакцию анилина, МДА и формальдегида в присутствии HCl проводят любым известным из уровня техники способом. Примерами таких способов служат, но не ограничиваются ими, способы, описанные в: US 5053539 A (опубл. 01.10.1991, MITSUI TOATSU CHEMICALS [JP]), US 9701617 B2 (опубл. 11.07.2017, COVESTRO DEUTSCHLAND AG [DE]). Реакцию проводят при температуре не выше 70°С, предпочтительно при температуре от 20 до 70°С, например от 30 или 40°C до 60°C.

Реакцию анилина, МДА, HCl и формальдегида проводят в любом известном из уровня техники аппарате. Например, такая реакция может быть проведена в реакторе с мешалкой.

Стадия (3): повышение температуры и выдерживание реакционной массы, полученной на стадии 2

Реакционную массу, полученную на стадии 2, направляют на выдержку при повышенных температурах. Повышение температуры предпочтительно проводить плавно. «Плавно» здесь и далее означает подъем температуры со скоростью не более 5°С в минуту, предпочтительно не более 1 градуса в минуту. Выдерживание осуществляют в диапазоне температур ниже или равных 140°С, предпочтительно в диапазоне температур 80-140°С, например 90-130°С, для полноты протекания реакции перегруппировки первоначальной реакционной массы, содержащей аминали и бензиламины, в смесь первичных аминов. Предпочтительно, перегруппировка должна протекать до степени превращения бензиламинов 99,9% и более, по данным спектроскопии ЯМР. Выдерживание может осуществляться в реакторе с мешалкой, емкостном аппарате либо трубчатом реакторе вытеснения.

Стадия (4): нейтрализация кислых соединений

Стадию нейтрализации соляной кислоты проводят, как правило, при температуре от 60 до 140°С, предпочтительно от 90 до 130°С. Осуществление стадии нейтрализации при температуре ниже 60°С обычно способствует повышению вязкости, в то время как проведение стадии при температуре выше 140°С может привести к нежелательному растворению органической фазы в водной фазе. В одном из вариантов осуществления изобретения, стадия (4) нейтрализации может проводиться в присутствии анилина. В случае использования анилина, его количество предпочтительно составляет более 0 и до 50%, более предпочтительно составляет более 0 до 30% от количества (поли)диаминодифенилметана.

Стадию нейтрализации можно проводить в любом известном из уровня техники аппарате, обеспечивающем эффективное смешение и последующее разделение фаз. Так, согласно одному из вариантов осуществления изобретения нейтрализацию проводят в сепараторе или динамическом экстракторе, подавая одновременно кислый (поли)диаминодифенилметан, нейтрализующий агент и, необязательно, анилин либо предварительно полученную смесь анилина и кислого (поли)диаминодифенилметана. Согласно другому варианту осуществления изобретения потоки кислого (поли)диаминодифенилметана и нейтрализующего агента смешивают в смесителе, направляют в емкостной аппарат (отстойник), а затем направляют на разделение.

В одном из вариантов осуществления изобретения нейтрализацию проводят частями, причем основную часть щелочи (более 100% от мольного эквивалента HCl) вводят на первой части нейтрализации.

Часть щелочи может быть введена на последующих стадиях для более полной нейтрализации муравьиной кислоты, которая химически связана в (поли)диаминодифенилметане в виде формамидов [HenriUlrich, ChemistryandTechnologyofisocyanates, JohnWileyandSons, Chichester, 1996].

Стадия (5): промывка массы, полученной на стадии 4, водой

После нейтрализации (поли)диаминодифенилметан промывают водой.

В контексте настоящего изобретения используемая для промывки вода может представлять собой, но без ограничения нижеперечисленным, дистиллированную, деионизированную, деминерализированную, осмотическую, бидистиллированную воду или другую пресную воду, очищенную от ионов железа и прочих ионных и молекулярных примесей. Количество воды может составлять от 10 до 500 мас.%, предпочтительно от 20 до 200 мас.% от смеси нейтрализуемой массы и анилина.

Температура промывки может составлять от 60 до 100°С. Предпочтительная температура промывки должна быть достаточно высокой для того, чтобы избежать образования эмульсии, и достаточно низкой для снижения растворимости компонентов полиамина.

Стадия (6): отгонка легкокипящих компонентов и анилина

Отгонка легкокипящих компонентов, к которым относятся, в числе прочего, метанол, вода и азеотроп анилин-вода, может осуществляться в подходящем оборудовании, например, в колонне ректификации, сепараторе, при подходящих температуре и давлении, при сообщении достаточного количества тепла для испарения. Например, температура отгонки может составлять от 90 до 180°С, а давление может составлять от атмосферного давления до 50 мбар.

Отгонку анилина осуществляют после отгонки легкокипящих компонентов. Для отгонки анилина обычно температуру кубовой части колонны поднимают до значения от 180 до 250°С при давлении в головной части колонны от 1 до 50 мбар.

Стадия (7): отгонка смеси димеров - диаминодифенилметанов

Данная стадия может осуществляться в подходящем оборудовании, например, колонне ректификации, обычно при температуре кубовой части колонны от 180 до 250°С и давлении в головной части колонны от 1 до 50 мбар.

Далее более подробно раскрываются основные аспекты реализации способа получения (поли)диаминодифенилметана по варианту 2.

Стадия (1) варианта 2 аналогична стадии (1) варианта 1 за исключением того, что рецикловые изомерные диаминодифенилметаны не добавляют либо добавляют в количестве от более чем 0 до 25 мас.% от всего количества добавляемой рецикловой смеси.

Стадия (2) варианта 2 аналогична стадии (2) варианта 1 за исключением того, что формальдегид могут вводить полностью, т.е. в количестве 100% от всего количества вводимого в реакцию формальдегида, либо в виде первой части в количестве от 50 до менее чем 100% от всего количества вводимого в реакцию формальдегида.

Стадия (3): Добавление остальной части рецикловой смеси изомерных диаминодифенилметанов (в случае недобавления или добавления части МДА на первой стадии)

К реакционной массе, полученной на стадии 2, добавляют остальную часть рецикловой смеси изомерных диаминодифенилметанов (МДА), составляющую от 75 до 100 мас.%, таким образом, что общее количество добавляемого МДА в смеси достигает значения не более 25 мас.% от исходной массы анилина, например, достигает значения в количестве от 5, или от 10, или от 15 мас.% и до 25 или до 20 мас.% от исходной массы анилина.

Рецикловый МДА, подаваемый на стадию (1), может подаваться в виде твердого вещества, либо концентрированного раствора в анилине, либо расплава. МДА может содержать анилин и разные доли изомеров 4,4'-, 2,2'- и 2,4'-, а также примеси и гомологи. Преимущественно, в качестве МДА используют смесь димерных диаминодифенилметанов с содержанием не менее 50% 4,4'-МДА.

Стадия (4*): добавление второй части водного раствора формальдегида

В случае, когда на стадии 2 используется часть формальдегида, т.е. менее 100% формальдегида, после стадии (3) осуществляют добавление второй части формальдегида. Вторая часть формальдегида составляет более чем 0% и до 50% от всего количества вводимого в реакцию формальдегида.

Добавление обычно осуществляют при температуре от 30 до 80°С, предпочтительно от 40 до 80°С.

Стадия (4): повышение температуры и выдерживание реакционной массы, полученной на стадии 3 или (4*)

Реакционную массу, полученную на стадии 3, или, в случае осуществления стадии (4*), реакционную массу, полученную на стадии (4*), направляют на выдерживание при повышенных температурах. Повышение температуры предпочтительно проводить плавно. «Плавно» здесь и далее означает подъем температуры не более 5°С в минуту, предпочтительно не более 1 градуса в минуту. Выдерживание обычно осуществляют при температуре, не превышающей 80°С, например, в диапазоне температур от 30 до 80°С, предпочтительно при температуре от 40 до70°С.

Стадии (5)-(9) варианта 2 аналогичны стадиям (3)-(7) варианта 1.

Полученный согласно описанным выше стадиям (поли)диаминодифенилметан используют для получения (поли)дифенилметандиизоцианата.

Настоящее изобретение также относится к способу получения (поли)дифенилметандиизоцианата, включающему взаимодействие (поли)диаминодифенилметана, полученного согласно настоящему изобретению, и фосгена с получением (поли)дифенилметандиизоцианата, а также к (поли)дифенилметандиизоцианату, полученному описанным способом.

(Поли)дифенилметандиизоцианат получают взаимодействием (поли)диаминодифенилметана и фосгена по реакции фосгенирования.

Согласно одному из вариантов осуществления изобретения, фосген используют в газообразном виде. Согласно другому варианту осуществления изобретения, фосген используют в растворенном виде, где в качестве растворителя используют известные из уровня техники растворители, конкретные примеры которых будут описаны далее.

Согласно еще одному варианту осуществления изобретения, фосгенирование проводят в газовой фазе как описано, например, в документах EP 1509496 A1 (опубл. 02.03.2003BASF AG [DE]), RU 2487115 C2 (опубл. 10.07.2013, BAYER [DE]), RU 2361856 C2 (опубл. 20.07.2009 BAYER [DE]).

Согласно другому варианту осуществления изобретения, фосгенирование проводят в присутствии инертного растворителя, как описано, например, в: US 5925783 A (опубл. 20.07.1999, BAYER [DE]), WO 2010149544 A2 (опубл. 29.12.2010, BASF SE [DE]). Здесь и далее под «инертным растворителем» подразумевают растворитель, не реагирующий с исходными и промежуточными соединениями, а также с продуктами реакции. Примерами таких растворителей служат, но не ограничиваются ими: хлорбензол, дихлорбензол, трихлорбензол, толуол, диоксан, диметилсульфоксид, ксилолы, хлорэтилбензол, монохлорбифенил, нафтилхлорид, диалкилфталаты или их смеси. Предпочтительно в качестве растворителя используют хлорбензол и дихлорбензол. Концентрация полиамина в растворителе, в случае его использования, как правило, составляет от 10 до 40 мас.%, предпочтительно от 15 до 25 мас.%.

В другом варианте осуществления изобретения в качестве растворителя используют изоцианат. Такие способы описаны, например, в WO 96/16028 A1 (опубл. 30.05.1996, BAYER AG [DE]), WO 02/102763 A1 (опубл.27.12.2002 BASF AG [DE]).

Фосгенирование проводят в любом известном из уровня техники оборудовании. Примерами такого оборудования являются, но не ограничиваются указанным: статические смесители, описанные, например, в US 5117048 А (опубл. 26.05.1992, BAYER AG [DE]), US 6576788 B1 (опубл. 10.06.2003, BASF AG [DE]); динамические смесители, описанные, например, в EP 2486975 B1 (опубл. 23.09.2015, WANHUA CHEMICAL GROUP CO [CN]), US 10112892 B2 (опубл. 30.10.2018, COVESTRO DEUTSCHLAND AG [DE]); реактора, имеющие две и более зоны, описанные, например, в US7851648B2 (опубл. 14.12.2010, BASF AG [DE]), RU 2446151 C2 (опубл. 27.03.2012, BAYER MATERIAL SCIENCE AG [DE]), WO 2012049158 A1 (опубл. 19.04.2012, BASF SE [DE]).

Полученный с использованием (поли)диаминодифенилметана по изобретению (поли)дифенилметандиизоцианат характеризуется вязкостью 150-250 мПа⋅с при 25°С.

Примеры осуществления изобретения

Пример 1. Получение димера для рецикла

Коммерчески доступный образец (поли)диаминодифенилметана подвергали дистилляции в вакууме с отгонкой димерных компонентов. Состав смешанных димеров приведен в Табл. 2.

Массовые концентрации компонентов в %*

*- по данным ГХ-ПИД

Пример 2. Дозирование димерных компонентов на смешение с анилином. Мольное соотношение формальдегид/анилин Ф/А 0,465. Перегруппировка при 95°С (вариант 1 способа по настоящему изобретению)

В трехгорлой колбе, снабженной механической мешалкой, капельной воронкой, термопарой, и обратным холодильником, создают инертную атмосферу путем продувания азота (на протяжении всего процесса) и загружают в колбу анилин (200 г). Затем к анилину прибавляют 53,5 г димерного МДА (состава по Табл. 2) и перемешивают до полного растворения димера. Приливают по каплям к полученной смеси 37,8% соляную кислоту (77,82 г, 0,807 моль), при этом реакционная масса разогревается до Tр.м.= 50°С и приобретает желтую окраску. Нагревают реакционную массу до 60°С, затем в течение 1 ч добавляют 34,4% формалина (87,3 г, 1,076 моль), не давая реакционной массе разогреваться выше 70°С. Массу интенсивно (500 об/мин) перемешивают верхнеприводной механической мешалкой.

Температуру реакционной массы доводят до 70°С и выдерживают при такой температуре 1 час. Затем нагревают реакционную массу до 95-98°С и перемешивают в течение 20 часов. Затем добавляют 50 мл анилина для лучшего разделения продуктов конденсации. После этого нейтрализуют реакционную массу гидроксидом натрия. Щелочь берется с избытком 5 мас.% по отношению к соляной кислоте. После этого реакционную массу переносят в делительную воронку при 90°С и сливают фазу рассола. Реакционную массу промывают три раза порциями по 200 мл горячей воды (60-80°С).

Затем отгоняют из продукта азеотропную смесь воды и анилина (1 фракция) и анилин (2 фракция) в системе для вакуумной перегонки. Затем отгоняют около 53,5 г возвратной фракции димеров. Получают 188,5 г остаточного полиамина.

Условия синтезов и свойства кубовых продуктов по примерам приведены в Табл. 4.

Пример 3. Дозирование димерных компонентов после стадии добавления формальдегида и перегруппировка при 95°С. Ф/А 0,5 (вариант 2 способа по настоящему изобретению)

В четырехгорлой колбе, снабженной механической мешалкой, термопарой, обратным холодильником, двухпотоковым смесителем, и циркуляционным контуром с прямым холодильником, создают инертную атмосферу путем продувания азота (на протяжении всего процесса) и загружают в колбу анилин (200 г). К анилину с помощью перистальтического насоса приливают по каплям 35,6% соляную кислоту (82,72 г), при этом реакционная масса разогревается до Tр.м.= 50°С и приобретает желтую окраску. Реакционную массу охлаждают до 43°С путем циркуляции под действием перистальтического насоса через гибкий контур с холодильником с оборотной водой, затем в течение 1 ч добавляют 36,9% формалин (87,509 г) с помощью второго перистальтического насоса, не давая реакционной массе разогреваться выше 43°С. Одновременно в центральное сопло смесителя через контур циркуляции подают поток охлажденной циркулирующей реакционной смеси. Циркулирующую реакционную смесь отбирают из нижней части колбы, охлаждают в холодильнике и возвращают в колбу сверху через смеситель. Оба встречных потока частично смешиваются в смесителе. Дополнительно происходит интенсивное перемешивание верхнеприводной механической мешалкой. Сразу после окончания дозирования формальдегида, при поддержании температуры 43°С, добавляют смесь димеров МДА (53,76 г) в виде расплава с температурой 100°С.

Температуру реакционной массы доводят до 53°С и выдерживают при такой температуре 1 час. Нагревают реакционную массу до 95-98°С и перемешивают в течение 20 часов. Затем добавляют 25 мл анилина для лучшего разделения продуктов конденсации. После этого нейтрализуют реакционную массу гидроксидом натрия. Щелочь берется с избытком 5 мас.% по отношению к соляной кислоте для полной нейтрализации соляной кислоты и гидролиза формамидов. После этого реакционную массу переносят в делительную воронку при 90°С и сливают фазу рассола. Промывают реакционную массу три раза порциями по 200 мл горячей воды (60-80°С).

Затем отгоняют из продукта азеотропную смесь воды и анилина (1-я фракция) и анилин (2-я фракция) в системе для вакуумной перегонки. Отгонка осуществляется в вакууме мембранного насоса на масляной бане. На втором этапе собирают установку “trap to trap distillation”. Установка состоит из магнитной мешалки с подогревом и термопары, бани со сплавом Вуда, круглодонной колбы на 500 мл, насадки Вюрца, круглодонной двугорлой колбы-приемника на 500 мл. Контроль температуры паров осуществляют с помощью термопары. Разрежение создается с помощью масляного вакуумного насоса. Отгоняют остаточный анилин, другие летучие компоненты и около 55 г возвратной фракции димеров. Состав объединенной фракции димеров Примеров 2 и 3 приведен в Табл. 3:

Таблица 3. Массовые концентрации компонентов в %

Получают кубовый полиамин, свойства продукта приведены в Табл. 4.

Пример 4. Добавление димеров после дозирования 100% формальдегида и перегруппировка под давлением (вариант 2)

В четырехгорлой колбе, снабженной магнитной мешалкой, термопарой, обратным холодильником, насадкой для циркуляции реакционной массы и системой подачи формалина, создают инертную атмосферу путем продувания азота (на протяжении всего процесса) и загружают в колбу 200 г (2,151 моль) чистого анилина. К полученной смеси с помощью перистальтического насоса приливают по каплям 61,260 г (0,634 моль) 35,6% соляной кислоты, при этом реакционная масса разогревается до Tр.м.= 50°С и приобретает желтую окраску.

Контролируют температуру реакционной массы так, чтобы она находилась около 43оС, затем аккуратно прикапывают 91,008 г (1,118 моль) 36,9% водно-метанольного раствора формальдегида в течение 2,5 часов с помощью перистальтического насоса, не давая реакционной массе разогреваться выше 43°С. Одновременно подают поток циркулирующей реакционной смеси с помощью второго перистальтического насоса. Оба встречных потока частично смешиваются в насадке-форсунке. Затем 38,057 г димера МДА (состав по Табл. 3) добавляют в виде расплава сразу после окончания дозирования формальдегида при 43°С. Температуру реакционной массы поднимают до 80оС ступенчато (шаг 5°С) в течение 1 часа.

Далее реакционную массу загружают в атмосфере азота в реактор BÜCHI, где реакционную смесь нагревают до 120°С и выдерживают 2 часа после достижения этой температуры.

Затем загружают в реактор 61,260 г (0,643 моль) 42,0% раствора NaOH и проводят нейтрализацию при 120°С в течение 30 мин, затем сливают нижний неорганический слой. Далее трижды промывают реакционную массу порциями по 200 мл горячей дистиллированной воды при 90°С.

Затем отгоняют рецикловые анилин и МДА аналогично примерам 1 и 2. Свойства кубового продукта приведены в Табл. 4.

Пример 5. Перегруппировка при 130°С (вариант 2)

Проводят синтез аналогично примеру 4, но финальную выдержку реакционной смеси проводят при 130°С.

Пример 6. Добавление димеров после дозирования 100% формальдегида и перегруппировка под давлением. Ф/А 0,526 (вариант 2)

В четырехгорой колбе, снабженной магнитной мешалкой, термопарой, обратным холодильником, насадкой для циркуляции реакционной массы и системой подачи формалина, создают инертную атмосферу путем продувания азота (на протяжении всего процесса) и в колбу загружают 400 г (4,295 моль) чистого анилина.. К полученной смеси с помощью перистальтического насоса приливают по каплям 129,763 г (1,267 моль) 35,6% соляной кислоты, при этом реакционная масса разогревается до Tр.м.= 50°С и приобретает желтую окраску.

Контролируют температуру реакционную массы так, чтобы она находилась около 43оС, затем аккуратно прикапывают 184,116 г (2,262 моль) 36,9% водно-метанольного раствора формальдегида в течение 3 часов с помощью перистальтического насоса, не давая реакционной массе разогреваться выше 43°С. Одновременно подают поток циркулирующей реакционной смеси с помощью второго перистальтического насоса. Оба встречных потока частично смешиваются в насадке-форсунке. Затем 76,178 г димера МДА (состав по Табл. 3) добавляют в виде расплава сразу после окончания дозирования формальдегида при 43°С. Температуру реакционной массы поднимают до 80°С ступенчато (шаг 5°С) в течение 1 часа.

Далее реакционную массу загружают в атмосфере азота в реактор BÜCHI, где реакционную смесь нагревают до 120°С и выдерживают 1 час после достижения этой температуры.

Затем загружают в реактор 131,659 г (1,356 моль) 41,2% раствора щелочи и проводят нейтрализацию при 120°С в течение 30 мин, затем сливают нижний неорганический слой. Далее трижды промывают реакционную массу порциями по 200 мл горячей дистиллированной воды.

Затем отгоняют рецикловые анилин и МДА аналогично примерам 1 и 2. Свойства кубового продукта приведены в Табл. 4.

Пример 7. Добавление димеров после дозирования 80% формальдегида и перегруппировка под давлением (вариант 2)

В четырехгорлой колбе, снабженной магнитной мешалкой, термопарой, обратным холодильником, насадкой-смесителем формалина и контуром циркуляции реакционной массы, создают инертную атмосферу путем продувания азота (на протяжении всего процесса) и в колбу загружают 400 г (4,295 моль) анилина. К полученной смеси с помощью перистальтического насоса приливают по каплям 129,763 г (1,267 моль) 35,6% соляной кислоты, при этом реакционная масса разогревается до Tр.м.= 50°С и приобретает желтую окраску.

Путем циркуляции через охлаждающий контур, поддерживают температуру реакционную массы так, чтобы она находилась около 43°С, затем аккуратно дозируют 147,293 г (1,810 моль) 36,9% формалина (в течение 3 часов) с помощью перистальтического насоса, не давая реакционной массе разогреваться выше 43°С. Одновременно подают поток циркулирующей реакционной смеси с помощью второго перистальтического насоса. Оба встречных потока частично смешиваются в насадке-форсунке. Затем 76,178 г димера МДА (состав по Табл. 3) добавляют в виде расплава сразу после окончания дозирования первой порции формальдегида, при 43°С. Поднимают температуру до 53°С, выдерживают при этой температуре 30 мин и затем добавляют оставшийся формалин - 36,823 г (0,452 моль).

Температуру реакционной массы поднимают до 80°С ступенчато (шаг 5°С) в течение 1 часа, регистрируя время нагрева.

Далее реакционную массу загружают в атмосфере азота в реактор BÜCHI, где реакционную смесь нагревают до 120°С и выдерживают 1 час.

Затем загружают в реактор 131,659 г (1,356 моль) 41,2% раствора щелочи и проводят нейтрализацию при 120°С в течение 30 мин, затем сливают нижний неорганический слой. Далее трижды промывают реакционную массу порциями по 200 мл горячей дистиллированной воды при 90°С.

Затем отгоняют рецикловые анилин и МДА аналогично примерам 2 и 3. Свойства кубового продукта приведены в Табл. 4.

Пример 8. Дробное добавление димеров и формальдегида, и перегруппировка под давлением (вариант 2)

В 60 л эмалированный реактор DeDietrich с рубашкой теплоносителя и мешалкой загружают раствор 0,762 кг МДА с содержанием компонентов, приведенным в Табл. 5, в 20,00 кг анилина. Загружают в реактор 6,39 кг 36,1% соляной кислоты, и охлаждают смесь до 35°С. Дозируют 8,122 кг 35,5% водно-метанольного формалина, поддерживая температуру 35°С. После этого дозируют в реактор 3,046 кг расплава МДА. Затем реакционную массу нагревают до 51°С и выдерживают 1 ч при этой температуре. После этого дозируют 1,433 кг 35,5% водно-метанольного формалина, поддерживая температуру 51°С. Затем смесь нагревают до 120°С и выдерживают 15 мин при этой температуре. Затем к смеси добавляют 3,0 кг анилина для разбавления. Затем прибавляют в реактор 7,14 кг 42% раствора NaOH и перемешивают при 110°С в течение 2 ч. Затем смесь охлаждают до 90°С, отстаивают в течение 45 мин и отделяют нижнюю фазу. Фазу пМДА дважды промывают H2O в количестве по 20 кг. Промытый пМДА подвергают ступенчатой дистилляции на серии колонных аппаратов для отгонки воды, анилина и димерного МДА. Кубовый остаток полиамина обладает вязкостью 103 мПа⋅с при 90°С.

Таблица 4. Результаты анализов продуктов по примерам

* - По данным ВЭЖХ;

** - По данным ЯМР

При сравнении результатов разных примеров можно видеть, что несмотря на меньшее соотношение формальдегид-анилин в Примере 2 (0,465), чем в Примере 3 (0,5), в Примере 3 получается более «легкий» аминный продукт с низким соотношением тетрамер-тример (0,38 по сравнению с 0,45). Авторы изобретения считают, что это обусловлено способом ввода рециклового димера в Примере 3 после дозирования формальдегида, что снижает вероятность образования тяжелых олигомеров на начальных этапах реакции.

В Примерах 4 и 5 соотношение формальдегид-анилин увеличено до 0,52, в то же время соотношение массы рециклового МДА и загрузочного анилина уменьшено до 0,19 по сравнению с 0,27 в Примерах 2 и 3.

При этом соотношение тетрамер-тример немного увеличивается до 0,43, тример-димер до 0,50-0,52.

Наибольшее соотношение формальдегид-анилин использовано в Примерах 6 -8. При этом соотношение тетрамер-тример относительно сильно (до 0,474) возрастает только в Примере 7, при способе дозировании 80% формальдегида до добавления рецикловых димеров и 20% формальдегида после дозирования рецикловых димеров и короткой выдержки. При этом в Примере 7 получается наиболее вязкий полиамин из серии (115 мПа⋅с при 90°С) с содержанием димеров 47%. В примере 8, при дозировании 20% димеров на стадии 1, соотношение М4/М3 составляет 0,44 и вязкость 103 мПа⋅с при 90°С.

Пример 9. Фосгенирование

Фосген (68 г, 0,68 моль), в виде 20% раствора в толуоле (340 г раствора) переливают в охлаждаемую баней со смесью льда и соли трехгорлую круглодонную колбу на 2000 мл при небольшом азотном дыхании. К перемешиваемому раствору при -2°С, добавляют по каплям раствор полученного по соответствующему примеру полиамина, (15,5 г, около 0,02 моль аминогрупп) в 250 г хлорбензола в течение 30 мин. Скорость прибавления регулируют так, чтобы температура реакционной массы не превышала 0-5°С, в течение 15 мин. Затем промывают капельную воронку еще 200 г хлорбензола. Полученную суспензию медленно, ступенчато, в течение 2,5-3 ч нагревают до 98°С для отделения хлороводорода. Отходящие газы (хлороводород, фосген) улавливают в системе ловушек с 10% раствором NaOH, при этом пары растворителей конденсируются в обратном холодильнике. После растворения осадка систему продувают током азота в массу раствора при 122°С в течение 30 мин с обратным холодильником. Раствор упаривают в вакууме до объема 20 мл и прогревают остаток на масляной бане в вакууме 0,23 мбар при 180°С в течение 30 мин.

Продукт анализируют. Результаты анализа продуктов приведены в Табл. 5.

Таблица 5. Результаты анализов продуктов пМДИ

Пример 10. Сравнительный

Выполняют синтез полиамина по патенту US 4792624 с рециклом финального полиамина. Получают полиаминовые продукты с соотношением тетрамер/тример 0,52, тример/димер 0,46.

Из представленных примеров следует, что использование рецикла димеров диаминодифенилметанов согласно настоящему изобретению вместо рецикла финального полиамина согласно известному уровню техники (US 4792624) позволяет существенно снизить весовое отношение тетрамер/тример с 0,52 до примерно 0,38-0,48, а также поддерживать весовое отношение тример/димер на уровне выше 0,45, то есть то есть существенно повысить долю наиболее ценных тримерных олигомеров в финальном полиамине. В свою очередь, использование таких полиаминов, обогащенных тримерными олигомерами, для синтеза полиизоцианатов путем фосгенирования позволяет получить полиизоцианаты с регулируемой вязкостью, а также, сниженным содержанием фенилизоцианата, что иллюстрируется примером 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения (поли)диаминодифенилметана (варианты) и способ получения (поли)дифенилметандиизоцианата | 2022 |

|

RU2798849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАМИНОДИФЕНИЛМЕТАНА И ЕГО ВЫСШИХ ГОМОЛОГОВ | 2003 |

|

RU2330016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛПОЛИАМИНОВ С МЕТИЛЕНОВЫМ МОСТИКОМ | 2009 |

|

RU2478610C2 |

| Устройство и способ разделения смеси, содержащей термолабильные вещества | 2023 |

|

RU2820718C1 |

| Способ получения смеси полифениленполиметиленполиаминов | 1989 |

|

SU1710549A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ПОЛИФЕНИЛЕНПОЛИМЕТИЛЕНПОЛИИЗОЦИАНАТОВ | 1991 |

|

RU2007391C1 |

| Способ получения полиизоцианата | 1981 |

|

SU1090687A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМОЧЕВИН | 2011 |

|

RU2565421C2 |

| Способ получения многоядерных ароматических полиаминов | 1976 |

|

SU602113A3 |

| Способ получения диаминодифенилметанов | 1976 |

|

SU654165A3 |

Изобретение относится к технологии получения (поли)диаминодифенилметана с увеличенным количеством тримерных олигомеров диаминодифенилметана, а также технологии получения (поли)дифенилметандиизоцианата (пМДИ) с увеличенным количеством тримерных компонентов. (Поли)диаминодифенилметан характеризуется олигомерным распределением с весовым соотношением тетрамер/тример не более 0,48 при весовом соотношении тример/димер не менее 0,45 и имеет вязкость, составляющую при 90°С 50-150 мПа⋅с. Технический результат заключается в изменении ММР и повышении качества полиизоцианата путем снижения содержания тяжелых олигомеров в полиамине, снижении содержания фенилизоцианата в целевом пМДИ и упрощении технологии его получения. 5 н. и 14 з.п. ф-лы, 5 табл., 10 пр.

1. (Поли)диаминодифенилметан с олигомерным распределением, характеризующийся весовым соотношением тетрамер/тример не более 0,48 при весовом соотношении тример/димер не менее 0,45, имеющий вязкость при 90°С 50-150 мПа⋅с.

2. (Поли)диаминодифенилметан по п. 1, имеющий олигомерное распределение, характеризующийся весовым соотношением тетрамер/тример не более 0,42.

3. (Поли)диаминодифенилметан по п. 1, имеющий олигомерное распределение, характеризующийся весовым соотношением тример/димер не менее 0,53.

4. Способ получения (поли)диаминодифенилметана по п. 1, включающий следующие стадии:

1) смешение HCl и анилина и смеси рецикловых димерных изомеров диаминодифенилметанов (МДА);

2) реакция смеси анилина, димерных изомеров диаминодифенилметанов и HCl с водным раствором формальдегида при температуре не выше 70°С;

3) повышение температуры реакционной массы, полученной на стадии 2, до температуры ниже или равной 140°С и выдерживание при этой температуре;

4) нейтрализация кислых соединений в массе, полученной на стадии 3;

5) промывка массы, полученной на стадии 4, водой;

6) отгонка из массы, полученной на стадии 5, легкокипящих компонентов и анилина;

7) отгонка смеси димерных изомеров диаминодифенилметанов из массы, полученной на стадии 6,

отличающийся тем, что поток рециклируемой смеси димерных изомеров диаминодифенилметанов, полученной на стадии 7, направляют на стадию 1.

5. Способ по п. 4, в котором смесь рецикловых димеров представляет собой смесь димерных диаминодифенилметанов с содержанием не менее 50% 4,4'-МДА.

6. Способ по п. 5, где HCl представляет собой соляную кислоту или газообразный хлороводород, предпочтительно представляет собой соляную кислоту, более предпочтительно 31-38% соляную кислоту.

7. Способ по п. 4 или 5, в котором предпочтительная температура на стадии 2) составляет от 20 до 70°С.

8. Способ по любому из пп. 4-7, в котором повышение температуры на стадии 3 проводят до значений в интервале 80-140°С.

9. Способ получения (поли)диаминодифенилметана по п. 1, включающий следующие стадии:

1) смешение HCl и анилина с добавлением части рецикловой смеси димерных изомеров диаминодифенилметанов (МДА), составляющей от 0 до 25 мас. % от всего количества добавляемой рецикловой смеси;

2) реакция смеси анилина и HCl с первой частью водного раствора формальдегида при температуре T1 не выше 70°С, где указанная первая часть водного раствора формальдегида составляет от 50 до 100% от всего количества вводимого в реакцию формальдегида;

3) добавление остальной части рецикловой смеси димерных изомеров диаминодифенилметанов (МДА) до достижения общего количества МДА, составляющего не более 25 мас. % от исходной массы анилина;

4) * в том случае, когда на стадии 2) в реакцию вводят менее 100% от всего количества вводимого в реакцию формальдегида, добавление остальной части формальдегида, составляющей от более чем 0 и вплоть до 50% от всего количества вводимого в реакцию формальдегида;

4) выдерживание реакционной массы, полученной на стадии 3 или, в случае реализации стадии 4*, полученной на стадии 4*, при температуре Т2, не превышающей 80°С;

5) повышение температуры реакционной массы, полученной на стадии 4, до температуры ниже или равной 140°С, и выдерживание при этой температуре;

6) нейтрализация кислых соединений в массе, полученной на стадии 5;

7) промывка массы, полученной на стадии 6, водой;

8) отгонка из массы, полученной на стадии 7, легкокипящих компонентов и анилина;

9) отгонка смеси димерных изомеров диаминодифенилметанов из массы, полученной на стадии 8,

отличающийся тем, что смесь димерных изомеров диаминодифенилметанов, получаемую на стадии 9, направляют на стадию (1) и/или стадию (3).

10. Способ по п. 9, где HCl представляет собой соляную кислоту или газообразный хлороводород, предпочтительно представляет собой соляную кислоту, более предпочтительно 31-38% соляную кислоту.

11. Способ по п. 9, в котором на стадии 3 добавление остальной части рецикловой смеси димерных изомеров диаминодифенилметанов (МДА) осуществляют до достижения общего количества МДА, составляющего от 5 мас. % до 25 мас. % от исходной массы анилина.

12. Способ по любому из пп. 9-11, в котором стадию 4* проводят при температуре от 30 до 80°С.

13. Способ по любому из пп. 9-12, в котором выдерживание на стадии 4 осуществляют при температуре от 30 до 80°С.

14. Способ по любому из пп. 9-13, в котором повышение температуры на стадии 5 проводят до значений в интервале от 90 до 140°С.

15. Способ по любому из пп. 9-14, в котором смесь рецикловых димерных изомеров диаминодифенилметанов представляет собой смесь димерных диаминодифенилметанов с содержанием не менее 50% 4,4'-МДА.

16. Способ по любому из пп. 4-15, в котором смешение на стадии 1 проводят при мольном соотношении хлора из HCl и суммарного азота из анилина и рецикловых МДА C1/N, составляющем (0,2-0,4)/1.

17. (Поли)диаминодифенилметан по любому из пп. 1-3, полученный способом по любому из пп. 4-16.

18. Способ получения (поли)дифенилметандиизоцианата, включающий фосгенирование (поли)диаминодифенилметана по любому из пп. 1-3 или (поли)диаминодифенилметана, полученного способом по любому из пунктов 4-16, с получением (поли)дифенилметандиизоцианата, отличающийся тем, что (поли)диаминодифенилметан имеет олигомерное распределение, характеризующееся весовым соотношением тетрамер/тример не более 0,48 при весовом соотношении тример/димер не менее 0,45 и вязкость при 90°С 50-150 мПа⋅с.

19. (Поли)дифенилметандиизоцианат, полученный способом по п. 18, характеризующийся вязкостью 150-250 мПа⋅с при 25°C.

| WO 2017125302 A1, 27.07.2017 | |||

| US 4792624 A, 20.12.1988 | |||

| EP 1167343 A1, 02.01.2002 | |||

| US 3860637 A, 14.01.1975 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИАМИНОДИФЕНИЛМЕТАНОВ | 2006 |

|

RU2398760C2 |

Авторы

Даты

2024-12-26—Публикация

2022-10-12—Подача