Область техники, к которой относится изобретение

Изобретение относится к области получения (поли)диаминодифенилметана. В частности, изобретение относится к способу получения (поли)диаминодифенилметана со сниженным количеством формамидов. Изобретение также относится к способу получения (поли)дифенилметандиизоцианатов и (поли)дифенилметандиизоцианату с улучшенными показателями цветности.

Уровень техники

Полиуретаны применяют во многих сферах промышленности. Это обусловлено возможностью варьирования их механических свойств, которые обеспечиваются использованием в качестве исходного сырья разных по структуре полиолов и полиизоцианатов.

Одним из наиболее распространенных изоциантов является дифенилметандиизоцианат (метилендифенилдиизоцианат, МДИ). Исходным компонентом для производства МДИ является диаминодифенилметан, который получают конденсацией анилина и формальдегида в присутствии катализатора. В результате конденсации анилина и формальдегида получают смесь диаминодифенилметанов, в том числе полидиаминодифенилметан (пМДА).

Путем фосгенирования пМДА получают полидифенилметандиизоцианат (пМДИ). Для выделения чистых димерных МДИ, а также для получения финального пМДИ требуемого молекулярно-массового распределения, полученный МДИ могут подвергать дистилляции. При этом выделяют смесь димерных МДИ и кубовый продукт - пМДИ. пМДИ можно также использовать для получения полиуретановой продукции без проведения его дистилляции, т.е. в виде сырца (“MDI crude”).

Растёт потребность в пМДИ с улучшенными показателями качества, такими, как сниженные содержание остаточных хлорсодержащих соединений («остаточный хлор»), цветность, кислотность. Поэтому существует необходимость в разработке улучшенных способов получения пМДИ желаемого качества. При этом многие примеси в пМДИ появляются на стадии получения пМДА.

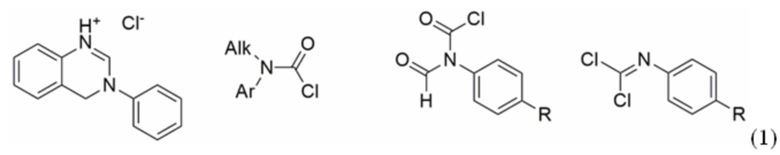

Такими примесями являются вторичные амины, такие как монометилМДА (МММ), промежуточные аминобензиламины, N-формиламины или формамиды, 3,4-дигидро-3-фенилхиназолин (дихин), и другие, как описано, например, в документе US20110263892 (опубл.27.10.2021, BASF SE [DE]). Побочные продукты при фосгенировании дают остаточные хлорсодержащие примеси, структурные формулы некоторых из которых приведены ниже (1):

Суммарное количество остаточных хлорсодержащих примесей типа (1) («остаточного хлора») в пМДИ может быть определено методами аналитической химии.

В документе US20110263892 также указано, что уровень примесей и цветности пМДИ может быть уменьшен за счет гидрирования пМДА на медно-хромовом катализаторе. Однако, данный способ улучшения качества пМДИ имеет недостаток в виде использования токсичных соединений хрома (VI).

В источнике Ulrich H., John Wiley & Sons Chemistry and Technology of Isocyanates, 2001, утверждается, что остаточные формамиды могут приводить к неприятному запаху в получаемых полиуретановых продуктах на основе пМДИ. Для снижения содержания формамидов нейтрализацию пМДА требуется проводить при температурах 90-100°C. Однако, для эффективной нейтрализации формамидов в таких условиях, требуется большой избыток щелочи. Это подтверждается, например, в документах EP3558926 (опубл. 20.01.2021, COVESTRO [DE]), CN111960952 (опубл. 20.11.2020 WANHUA CHEMICAL [CN]), где для нейтрализации пМДА используется избыток щелочи (в частности, 105-120 мас.% NaOH). Такой избыток может приводить к перерасходу каустика выше желаемого количества NaOH, которое в оптимальном случае находится только в небольшом избытке по отношению к суммарному количеству соляной и муравьиной кислот.

В соответствии с документом CN112225678 (опубл. 15.01.2021, WANHUA CHEMICAL [CN]) известен способ снижения концентрации N-формильного производного в пМДА ниже 500 ч./млн за счет снижения концентрации муравьиной кислоты и метилформиата в исходном формалине до 400-8 ч./млн. Однако, из-за известного в технике эффекта диспропорционирования формальдегида в ходе синтеза и образования новых формамидов (метилирование по Плёхлю, см. Ulrich H., John Wiley & Sons Chemistry and Technology of Isocyanates, 2001), данный способ имеет недостаток, состоящий в неполном удалении формамидов из пМДА

Известна стадийная нейтрализация солянокислого пМДА (см. документ US6673970 (опубл. 06.01.2004 BAYER Aktiengesellschaft [DE]). Однако, данный технический приём используется для снижения концентрации бензиламинов после первой стадии нейтрализации, что означает, что после первой стадии нейтрализации смесь имеет кислый рН, а щелочной рН достигается только на второй стадии нейтрализации.

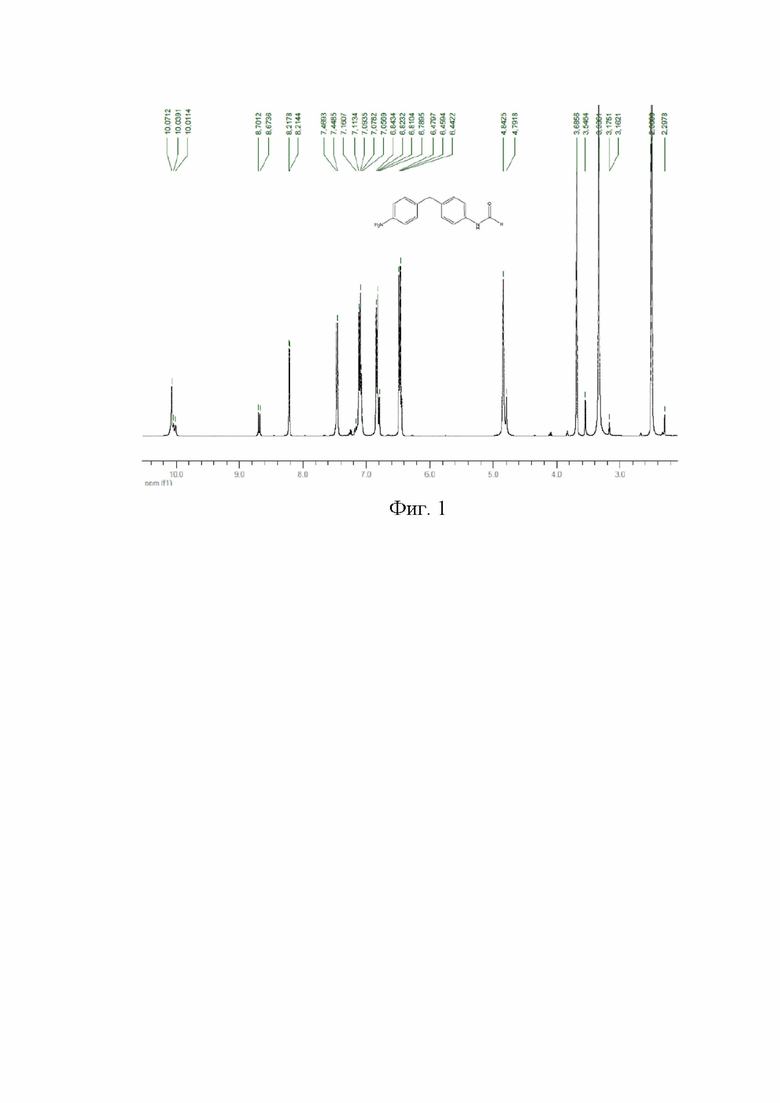

Реакция гидролиза замещенных N-фенилформамидов представляет собой следующий химический процесс (2):

В случае пМДА гидролиз осложняется плохой взаимной растворимостью нейтрализующего агента (например, раствора NaOH) и пМДА.

Известны способы количественного гидролиза арилформамидов с использованием NaOH в водном метаноле или этаноле, например, DE10228734 (опубл.22.01.2004 Bayer AG [DE]) или Komati R., Jursic B. S. Ligand free open air copper (II) mediated aryl formamidation and amination of aryl halides//Tetrahedron Letters. - 2014. - Т. 55. - №. 9. - С. 1523-1527. Однако, использование органического сорастворителя в технологии пМДА потребует дополнительных затрат на стадии разделения водной и органической фазы.

Хорошо известны катализаторы фазового переноса, ускоряющие гетерофазные процессы, такие, как соли тетраалкиламмония, как описано, например, в источнике Marc Halpern "Phase-Transfer Catalysis" in Ullmann's Encyclopedia of Industrial Chemistry 2002, Wiley-VCH, Weinheim. Однако, в случае пМДА, их применение ограничено из-за увеличения содержания нежелательного гидролизуемого хлорида при последующем фосгенировании солей тетраалкиламмония, а также влияния четвертичных солей на свойства пенополиуретанов.

Наиболее близким к настоящему изобретению является способ стадийной нейтрализации пМДА, известный из документа CN100422239 (опубл. 01.10.2008 COVESTRO [DE]). Для улучшения цветности пМДИ проводят повторную нейтрализацию пМДА с помощью 50% раствора NaOH.

Данный способ имеет недостаток, связанный с неэффективным смешиванием щелочи и пМДА, в том числе, из-за склонности системы к коагуляции при высокой концентрации добавляемого электролита, что подтверждается, например, в источнике S.S. Bhatnagar “Pure Aniline and Water Emulsions” J. Phys. Chem. 1921,25,9, 735-741. Кроме того, использование щелочи высоких концентраций неоптимально с точки зрения достижения минимального межфазного натяжения (interfacial tension, IFT) между фазами щелочь - пМДА. Также использование щелочи высоких концентраций требует больших затрат энергии, необходимой для эффективного эмульгирования двух фаз с сильно различающейся плотностью. В случае щелочи с 50% концентрацией, например, плотность неорганической фазы составляет около 1,5 г/см3, тогда как плотность пМДА составляет около 1,1 г/см3.

Таким образом, разработка способа получения пМДА со сниженным количеством формамидов и пМДИ с улучшенными показателями, в частности сниженным содержанием остаточных хлорорганических соединений (остаточного хлора), остаётся актуальной задачей.

Сущность изобретения

Задачей настоящего изобретения является разработка способа получения (поли)диаминодифенилметана (пМДА) со сниженным количеством формамидов, а также получение (поли)дифенилметандиизоцианата (пМДИ) с улучшенными показателями на основе нового пМДА.

Технический результат заключается в снижении содержания N-формил-4,4’-МДА на стадии пМДА ниже 0,05%, а также в повышении качества пМДИ, в том числе снижении содержания остаточного хлора.

Дополнительный технический результат заключается в снижении количества используемого избытка нейтрализующего агента, что улучшает технико-экономические и экологические показатели процесса.

Данная техническая задача решается и достижение технического результата обеспечивается за счет проведения стадийной нейтрализации пМДА, причём на второй стадии концентрация нейтрализующего агента снижена для улучшения смешиваемости органической и неорганической фаз. В частности, концентрация нейтрализующего агента снижена с целью минимизации межфазного натяжения.

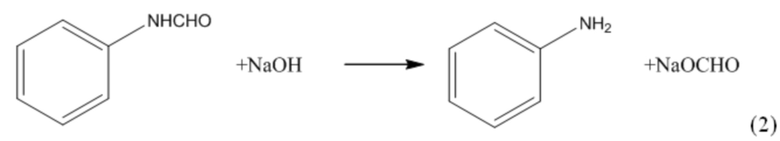

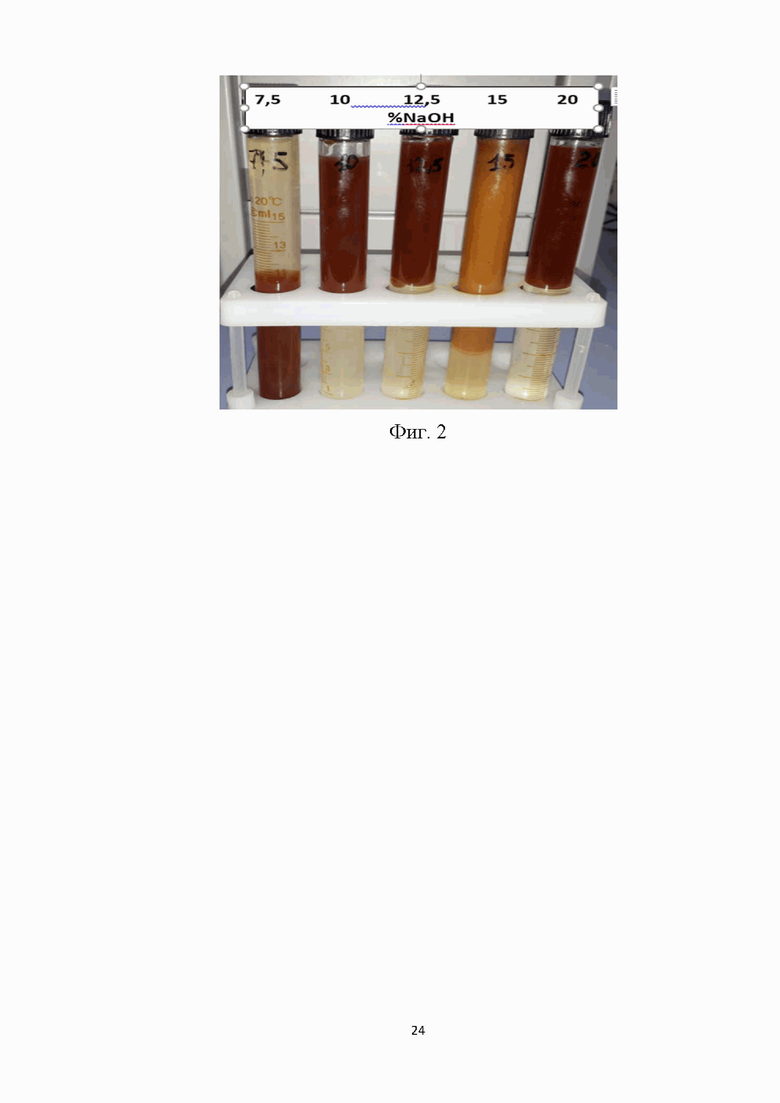

Авторы изобретения неожиданно обнаружили, что, в пробирочных тестах, точка минимального межфазного натяжения в системе «раствор нейтрализующего агента - пМДА-сырец» находится вблизи от значения концентрации нейтрализующего агента 15 мас.%, и использование агента с концентрацией в диапазоне от 5 до 25 мас.% является преимущественным по сравнению с прототипом с концентрацией 50 мас.%.

При этом отработанный нейтрализующий агент со второй стадии нейтрализации может быть возвращен на первую стадию для снижения общего перерасхода нейтрализующего агента. Также с целью снижения расхода нейтрализующего агента и свежей подпиточной воды разбавление нейтрализующего агента можно проводить водной фазой, отобранной после расслоения со стадии промывки пМДА. Минимальный избыток щелочи можно обеспечивать за счет контроля показателя pH отработанной водной фазы стадий нейтрализации и гидролиза.

Описание фигур

На Фиг.1 приведен ЯМР спектр очищенного монозамещенного формамида 4,4’-МДА.

Фиг. 2 иллюстрирует расслоение фаз при различном поверхностном натяжении на границе раздела фаз.

Подробное описание изобретения

Далее приводится описание различных аспектов реализации настоящего изобретения.

В одном из аспектов, изобретение относится к способу получения (поли)диаминодифенилметана (пМДА), включающему следующие стадии (вариант 1):

1) получение солянокислого пМДА;

2) нейтрализация солянокислого пМДА, включающая взаимодействие водного раствора нейтрализующего агента и солянокислого пМДА со стадии 1 и разделение фаз;

3) обработка содержащей пМДА органической фазы, полученной после разделения фаз на стадии 2, водным раствором нейтрализующего агента и разделение фаз;

4) промывка органической фазы, содержащей пМДА, полученной на стадии 3, водой;

5) отгонка летучих компонентов из пМДА с получением кубового остатка,

причем на стадии 3 межфазное натяжение составляет не более 10 мН/м, но не менее 10-5 мН/м.

В другом аспекте изобретение относится к способу получения (поли)диаминодифенилметана (пМДА), включающему следующие стадии (вариант 2):

1) получение солянокислого пМДА;

2) нейтрализация солянокислого пМДА, включающая взаимодействие свежей и рецикловой порций водного раствора нейтрализующего агента и солянокислого пМДА со стадии 1 и разделение фаз;

3) обработка содержащей пМДА органической фазы, полученной после разделения фаз на стадии 2, водным раствором нейтрализующего агента и разделение фаз;

4) промывка органической фазы, содержащей пМДА, полученной на стадии 3, водой;

5) отгонка летучих компонентов из пМДА с получением кубового остатка,

причем на стадии 3 межфазное натяжение составляет не более 10 мН/м, но не менее 10-5 мН/м.

В одном из аспектов изобретение относится к (поли)диаминодифенилметану (пМДА), полученному согласно любому из вышеописанных способов. Полученный пМДА характеризуется сниженным содержанием формамидов, в частности, содержанием N-формил-4,4’-МДА не более 0,05%, предпочтительно, не более 0,02%.

В другом аспекте настоящее изобретение относится к способу получения (поли)дифенилметандиизоцианата (пМДИ) включающему следующие стадии:

1) получение (поли)диаминодифенилметана (пМДА) согласно любому из вышеописанных способов;

2) фосгенирование пМДА, полученного на стадии 1, с получением пМДИ.

В последнем аспекте настоящее изобретение относится к (поли)дифенилметандиизоцианату, получаемому взаимодействием (поли)диаминодифенилметана и фосгена по реакции фосгенирования.

Далее более подробно раскрыты основные аспекты реализации способа получения (поли)диаминодифенилметана по варианту 1.

Стадия (1): получение солянокислого (поли)диаминодифенилметана (пМДА)

Получение солянокислого пМДА возможно любым известным из уровня техники способом, в частности конденсации анилина и формальдегида в присутствии соляной кислоты и последующей перегруппировки. Процесс получения солянокислого пМДА детально описан, например, в публикации H.J. Twitchett, Chem. Soc. Rev., 3(2), 209-230 (1974). Детальными примерами способов получения солянокислого пМДА являются, но без ограничения ими: способ, раскрытый в EP1652835 (опубл. 03.05.2006 Bayer MaterialScience AG [DE]), в котором указывается на важность снижения концентрации двухвалентных ионов в сырье; способ по документу US3517062 (опубл. 23.06.1970 Mobay Chemical Company [US]), в котором получают МДА с высокой селективностью по 4,4’-изомеру; способ по документу US7230130 (опубл. 12.06.2007, BASF SE [DE]), в котором указывается на важность циркуляции солянокислого пМДА во время синтеза; способ по документу US7943724 (опубл. 17.05.2011, Huntsman International LLC [US]), в котором используется газообразный хлористый водород для снижения объема циркулирующей воды.

Стадия (2): нейтрализация солянокислого пМДА

Полученный на стадии 1 солянокислый пМДА нейтрализуют путем взаимодействия солянокислого пМДА и водного раствора нейтрализующего агента. В качестве нейтрализующего агента предпочтительно используют щелочь, более предпочтительно используют щелочь с концентрацией водного раствора от 30 до 50 мас.%, наиболее предпочтительно используют водный раствор гидроксида натрия (NaOH).

Перед проведением нейтрализации полученный на стадии 1 солянокислый пМДА необязательно разбавляют анилином и нейтрализацию проводят в присутствии анилина. В случае использования анилина, его количество составляет до 50 мас.%, предпочтительно до 30 мас.% от количества пМДА.

Нейтрализацию солянокислого пМДА обычно проводят при мольном соотношении нейтрализующий агент/HCl от 1,000 до 1,100, предпочтительно от 1,001 до 1,050. Проведение нейтрализации в указанном диапазоне концентрации обеспечивает низкий расход щелочи и полную нейтрализацию гидрохлоридов.

Нейтрализацию проводят предпочтительно при температуре Т1 в диапазоне от 50 до 150°C, более предпочтительно от 70 до 110°C. Проведение нейтрализации при меньшей температуре приводит к эмульгированию пМДА, в то время как, проведение нейтрализации при температуре выше приведет к непроизводительным расходам тепловой энергии на охлаждение реакционной массы до температуры фазового разделения.

Стадию нейтрализации можно проводить в любом известном из уровня техники аппарате, обеспечивающем эффективное смешение и последующее разделение фаз. Так, согласно одному из вариантов осуществления изобретения нейтрализацию проводят в сепараторе или динамическом экстракторе, подавая одновременно солянокислый пМДА, нейтрализующий агент и, необязательно, анилин либо предварительно полученную смесь анилина и солянокислого пМДА. Согласно другому варианту осуществления изобретения потоки солянокислого пМДА и нейтрализующего агента смешивают в смесителе, направляют в емкостной аппарат (отстойник), а затем направляют на разделение с получением фазы рассола и фазы пМДА. Фаза рассола представляет собой преимущественно водный раствор хлорида натрия с примесями гидроксида натрия, метанола, анилина, МДА и другими. Фаза пМДА представляет преимущественно раствор анилина в пМДА с примесями воды, метанола, хлорида натрия и другими.

Разделение проводят при температуре Т2 в диапазоне от 70 до 110°C, предпочтительно от 80 до 100°C.

Разделение проводят в гравитационных отстойниках-сепараторах или аналогичных аппаратах, где удается провести эффективное фазовое разделение.

Стадия (3) обработка полученной на стадии (2) органической фазы водным раствором нейтрализующего агента и разделение фаз

Содержащую пМДА органическую фазу, полученную после разделения фаз на стадии 2, направляют на обработку водным раствором нейтрализующего агента.

Обработку проводят путем контактирования органической фазы со стадии 2 (пМДА) и водного раствора нейтрализующего агента с концентрацией водного раствора предпочтительно от 5 до 25 мас.%, более предпочтительно от 7 до 20 мас.%, при температуре Т3 предпочтительно в диапазоне от 80 до 200°C, более предпочтительно от 120 до 180°C. Слишком низкая температура замедляет реакцию, слишком высокая - чрезмерно увеличивает давление в системе и повышает требования к используемому оборудованию. В качестве нейтрализующего агента обычно используют водный раствор щелочи, предпочтительно водный раствор гидроксида натрия.

При этом для наибольшей скорости гидролиза, межфазное натяжение на границе раздела нейтрализующий агент - пМДА должно составлять, как правило, не более 10 мН/м, преимущественно не более 6 мН/м, но не менее 10-5 мН/м. При этом межфазное натяжение может зависеть от множества разных факторов. Помимо температуры, такими факторами являются, в частности, состав пМДА фазы, т.е. массовая доля анилина, воды, димера МДА, олигомеров, эмульгированной водной фазы, твердых полимерных включений, а также примесей, таких как, например, соли натрия: NaCl, Na2CO3, формиат натрия (при использовании в качестве нейтрализующего агента гидроксида натрия); присутствие неионных веществ, таких как: метанол, формамиды, анилин; наличия двух- и поливалентных ионов: кальция, магния, железа, и прочих. Также межфазное натяжение может быть снижено с помощью подходящих поверхностно-активных веществ (ПАВ). Составы фаз могут меняться в зависимости от конкретной марки пМДА, концентрации примесей в формалине и соляной кислоте. Вследствие данных факторов, диапазон оптимальной концентрации щелочи, оказывающей основное влияние на величину вышеуказанного межфазного натяжения, может изменяться в ту или иную сторону в конкретных реализациях данного изобретения. При этом NaOH слишком низкой концентрации в целом менее предпочтителен из-за образования большого количества водно-щелочных стоков, содержащих анилин и пМДА.

После проведения обработки массу направляют на разделение фаз с получением фазы каустика и фазы пМДА.

Фаза каустика представляет собой преимущественно водный раствор гидроксида натрия с примесями хлорида натрия, формиата натрия, метанола, анилина, пМДА и другими. Фаза пМДА представляет собой преимущественно раствор анилина в пМДА с примесями воды, метанола, хлорида натрия и другими.

Разделение проводят в гравитационных отстойниках-сепараторах или аналогичных аппаратах, где удается провести эффективное фазовое разделение, предпочтительно при температуре Т4 в диапазоне от 70 до 110°C, более предпочтительно от 80 до 100°C.

Стадия (4): промывка фазы пМДА, полученной на стадии (3), водой

После обработки на стадии 3 полученную органическую фазу, содержащую пМДА, промывают водой.

В контексте настоящего изобретения используемая для промывки вода может представлять собой, но без ограничения нижеперечисленным: дистиллированную, деионизированную, деминерализированную, осмотическую, бидистиллированную воду или другую пресную воду, очищенную от ионов кальция, магния, железа, марганца и прочих ионных и молекулярных примесей. Количество воды может составлять от 10 до 500 мас.%, предпочтительно от 20 до 200 мас.% от смеси нейтрализуемой массы и анилина.

Температура промывки может составлять от 60 до 120°C. Предпочтительная температура промывки должна быть достаточно высокой для того, чтобы избежать образования эмульсии, и достаточно низкой для снижения растворимости компонентов пМДА. Промывка производится до снижения концентрации натрия в органической фазе ниже примерно 100 масс.ч/млн, предпочтительно ниже примерно 50 масс.ч/млн, наиболее предпочтительно ниже примерно 30 масс.ч./млн.

Стадия (5): отгонка летучих компонентов из пМДА с получением кубового остатка

Отгонка легкокипящих компонентов, к которым относятся, в числе прочего, метанол, вода и азеотроп анилин-вода, может осуществляться в подходящем оборудовании, например, в колонне ректификации, сепараторе, при подходящих температуре и давлении, при сообщении достаточного количества тепла для испарения. Например, температура отгонки может составлять от 90 до 180°C, а давление может составлять от атмосферного давления до 50 мбар.

Отгонку анилина осуществляют после отгонки легкокипящих компонентов. Для отгонки анилина обычно температуру кубовой части колонны поднимают до значения от 180 до 250°C при давлении в головной части колонны от 1 до 50 мбар.

Далее более подробно раскрываются основные аспекты реализации способа получения пМДА по варианту 2.

Стадии 1 и 3-5 варианта 2 идентичны стадиям 1 и 3-5 варианта 1, соответственно.

Стадия (2): нейтрализация солянокислого пМДА

Полученный на стадии 1 солянокислый пМДА нейтрализуют путем взаимодействия солянокислого пМДА со свежей и рецикловой порциями нейтрализующего агента и дальнейшего разделения водной фазы рассола и органической фазы пМДА. Фаза рассола представляет собой преимущественно водный раствор хлорида натрия с примесями гидроксида натрия, метанола, анилина, пМДА и другими. Фаза пМДА представляет преимущественно раствор анилина в пМДА с примесями воды, метанола, хлорида натрия и другими. Предпочтительно в качестве нейтрализующего агента используют щелочь с суммарным мольным соотношением нейтрализующий агент /HCl, обычно составляющим 1,000 - 1,050.

Нейтрализацию проводят предпочтительно при температуре Т1 в диапазоне от 50 до 150°C, более предпочтительно от 70 до 110°C. Проведение нейтрализации при меньшей температуре может приводить к образованию эмульсии, в то время как проведение нейтрализации при температуре выше приведет к непроизводительным расходам тепловой энергии на охлаждение реакционной массы до температуры фазового разделения.

Стадию нейтрализации можно проводить в любом известном из уровня техники аппарате, обеспечивающем эффективное смешение и последующее разделение фаз. Так, согласно одному из вариантов осуществления изобретения нейтрализацию проводят в сепараторе или динамическом экстракторе, подавая одновременно солянокислый пМДА, нейтрализующий агент и, необязательно, анилин либо предварительно полученную смесь анилина и солянокислого пМДА. Согласно другому варианту осуществления изобретения потоки солянокислого пМДА и нейтрализующего агента смешивают в смесителе, направляют в емкостной аппарат (отстойник), а затем направляют на разделение.

Полученный согласно описанными выше способами пМДА характеризуется сниженным содержанием формамидов, в частности, содержанием N-формил-4,4'-МДА не более 0,05%, предпочтительно, не более 0,02%.

пМДА используют в получении пМДИ.

Способ получения (поли)дифенилметандиизоцианата (пМДИ) включает следующие стадии:

1) получение (поли)диаминодифенилметана (пМДА) любым из вышеописанных способов;

2) фосгенирование пМДА полученного на стадии 1, с получением пМДИ.

Согласно одному из вариантов осуществления изобретения, фосген используют в газообразном виде. Согласно другому варианту осуществления изобретения, фосген используют в растворенном виде, где в качестве растворителя используют известные из уровня техники растворители, конкретные примеры которых будут описаны далее.

Согласно еще одному варианту осуществления изобретения, фосгенирование проводят в газовой фазе как описано, например, в EP1509496 (опубл. 02.03.2003 BASF AG [DE]), RU2487115 (опубл. 10.07.2013, BAYER MATERIALSCIENCE AG [DE]), RU2361856 (опубл. 20.07.2009 BAYER Aktiengesellschaft [DE]).

Согласно другому варианту осуществления изобретения, фосгенирование проводят в присутствии инертного растворителя, как описано, например, в: US5925783 (опубл.20.07.1999, BAYER Aktiengesellschaft [DE]), WO2010149544A2 (опубл.29.12.2010, BASF SE [DE]). Здесь и далее под «инертным растворителем» подразумевают растворитель, не реагирующий с исходными и промежуточными соединениями, а также с продуктами реакции. Примерами таких растворителей служат, но без ограничения ими: хлорбензол, дихлорбензол, трихлорбензол, толуол, диоксан, диметилсульфоксид, ксилолы, хлорэтилбензол, монохлорбифенил, нафтилхлорид, диалкилфталаты или их смеси. Предпочтительно в качестве растворителя используют хлорбензол и дихлорбензол. Концентрация пМДА в растворителе, в случае его использования, как правило, составляет от 5 до 40 мас.%, предпочтительно от 10 до 25 мас.%.

В другом варианте осуществления изобретения в качестве растворителя используют изоцианат. Такие способы описаны, например, в WO96/16028 (опубл.30.05.1996, BAYER Aktiengesellschaft [DE]), WO02/102763 (опубл.27.12.2002 BASF AG [DE]).

Фосгенирование проводят в любом известном из уровня техники оборудовании. Примерами такого оборудования являются, но без ограничения указанным: статистические смесители, описанные, например, в, US5117048 (опубл.26.05.1992, BAYER Aktiengesellschaft [DE]), US6576788 (опубл.10.06.2003, BASF AG [DE]); динамические смесители, описанные, например, в EP2486975 (опубл.23.09.2015, WANHUA CHEMICAL GROUP CO [CN]), US10112892 (опубл.30.10.2018, COVESTRO DEUTSCHLAND AG [DE]); реакторы, имеющие две и более зоны, описанные, например, в US7851648 (опубл.14.12.2010, BASF AG [DE]), RU2446151 (опубл.27.03.2012, BAYER MATERIALSCIENCE AG [DE]), WO2012049158A1 (опубл.19.04.2012, BASF SE [DE]).

пМДИ, полученный путем фосгенирования полученного по изобретению пМДА, характеризуется сниженным содержанием гидролизуемого хлора (не более 0,15% остаточного хлора) и улучшенной цветностью (не более 250).

Осуществление изобретения

Пример 1. Получение N-формил-4,4'-МДА.

В двугорлую колбу на 250 мл, снабженную обратным холодильником, термопарой, насадкой Дина-Старка и магнитной мешалкой, загружали коммерчески доступный образец 4,4'-диаминодифенилметана (4,4'-МДА) (20 г, 0,101 моль) и 100 мл толуола, и перемешивали до полного растворения 4,4'-МДА. Затем добавляли в колбу 4,36 г муравьиной кислоты (0,081 моль), доводили реакционную смесь до кипения и кипятили в течение 9 часов. Воду (1,77 г) сливали из насадки. Белый осадок (16,82 г) смеси МДА, моно- и ди- формилпроизводных отфильтровывали. После проведения ряда перекристаллизаций получен образец очищенного монозамещенного формамида 4,4’-МДА. Спектр ЯМР приведён на Фиг.1.

Определяли время удерживания формамида методом обращенно-фазовой ВЭЖХ на колонке Kinetex C18 в системе вода-ацетонитрил.

Полученные данные использовали для качественного и количественного определения N-формил-4,4'-МДА в смеси пМДА.

Пример 2 (по изобретению).

В 60 л эмалированном реакторе De Dietrich с теплообменной рубашкой и мешалкой готовили раствор солянокислого пМДА на основе 20,00 кг анилина, 6,39 кг 36,1% соляной кислоты и 9,556 кг 35,5% водно-метанольного формалина следующим путём: реагенты добавляли в вышеуказанном порядке последовательно при выдерживании температуры в диапазоне 50-55°C путём регулирования температуры за счет теплоносителя в рубашке реактора. Затем осуществляли реакцию перегруппировки при 100 - 120°C. К раствору солянокислого пМДА добавляли 2,54 кг анилина для разбавления, что составило около 13% от массы МДА.

Затем добавляли в реактор 6,71 кг 38,9% раствора NaOH при 90°C в течение 30 мин. Затем смесь отстаивали в течение 15 мин и отделяли нижнюю фазу рассола. Отбирали пробу органической фазы. Содержание N-формил-МДА по данным ВЭЖХ составляло 0,227%.

К остающейся в реакторе органической фазе добавляли 5,19 кг 7,6% водного раствора NaOH, и перемешивали при 140°C в течение 60 мин. Смесь охлаждали до 90°C и отделяли нижнюю фазу пМДА. Содержание N-формил-МДА по данным ВЭЖХ составляло 0,0483%. Верхнюю фазу щелочи сохраняли.

Фазу пМДА дважды промывали водой порциями по 10 кг H2O. Плотность фазы пМДА по данным гравиметрии при 25°C составляла 1,12 г/см3. Органическую фазу подвергали ступенчатой дистилляции для отгонки воды и анилина. Кубовый остаток пМДА обладал вязкостью 207 мПа⋅с при 80°C.

Пример 3 (по изобретению)

В 60 л эмалированном реакторе De Dietrich с теплообменной рубашкой и мешалкой готовили раствор солянокислого пМДА на основе 16,00 кг анилина, 5,113 кг 36,1% соляной кислоты и 7,69 кг 35,3% водно-метанольного формалина путём последовательного добавления реагентов аналогично примеру 2 и перегруппировки при 100 - 120°C. К смеси добавляли 2,0 кг анилина для разбавления, что составило около 13% от массы пМДА.

Затем добавляли в реактор 4,33 кг 41% раствора NaOH и 3,75 кг рециклового NaOH, полученного по примеру 2, при 100°C в течение 30 мин. Смесь отстаивали в течение 15 мин и отделяли нижнюю фазу рассола.

Отбирали пробу оставшейся органической фазы. Содержание N-формил-МДА по данным ВЭЖХ составляло 0,194%.

К остающейся в реакторе органической фазе прибавляли 3,75 кг 8,2% водного раствора NaOH, и перемешивали при 160°C в течение 60 мин. Смесь охлаждали до 90°C и отделяли нижнюю органическую фазу пМДА. Содержание N-формил-МДА по данным ВЭЖХ составляла 0,0137%.

Фазу пМДА дважды промывали водой порциями по 10 кг H2O. Плотность фазы пМДА по данным гравиметрии при 25°C составляла 1,12 г/см3.

Органическую фазу подвергали ступенчатой дистилляции для отгонки воды и анилина. Кубовый остаток пМДА обладал вязкостью 188 мПа⋅с при 80°C.

Пример 4. Сравнительный (по прототипу)

К пМДА-сырцу, полученному в примере 3 после нейтрализации, взятому в количестве 50 г, добавляли 10 г 50% водного раствора NaOH и перемешивали в автоклаве в течении 60 мин при 160°C. Смесь охлаждали до 90°C и отделяли верхнюю органическую фазу пМДА. Содержание N-формил-МДА по данным ВЭЖХ составляло 0,0891%.

Пример 4 показывает, что обработки 50% щелочью при 160°C (нейтрализация) недостаточно для снижения концентрации N-формил-МДА в сырце пМДА ниже 0,05%.

При этом обработка 7-8% щелочью при 140-160°C позволила снизить содержание N-формил-МДА ниже 0,05% в примере 2 и ниже 0,02% в примере 3.

Кроме того, при рецикле щелочи со второй стадии щелочной обработки на первую стадию нейтрализации, общий расход щелочи составлял 101,7% от мольного количества соляной кислоты, введенной при синтезе солянокислого пМДА.

Пример 5. Межфазное натяжение

Брали пМДА-сырец, полученный по примеру 2 в количестве 10 мл, помещали в пробирки на 20 мл, добавляли 10 мл водного раствора NaOH c концентрацией, указанной в Таблице 1. Пробирки термостатировали при 90°C. На протяжении 8 ч термостатирования пробирки энергично встряхивали каждые 60 мин, и затем наблюдали за расслоением фаз. Фотография пробирок приведена на Фиг. 2. Для пробирок с концентрацией 12,5, 15, 20% щелочи, измеряли межфазное натяжение при 90°C с помощью Тензиометра SVT 15 N производства DataPhysics методом вращающейся капли. Также проводили измерение концентрации N-формил-МДА в полученных полиаминовых фазах методом ВЭЖХ.

Фотография межфазного разделения показывает, что степень эмульгирования фаз зависит концентрации щелочи, и наиболее эффективно эмульгирование происходит при концентрации щелочи 15%, При этом визуально наблюдаемая степень эмульгирования подтверждается результатами измерений значений МФН, для которых минимальное межфазное натяжение менее 6 мН/м действительно достигается при концентрации NaOH 15 мас.% Эффективное эмульгирование облегчает стадию гидролиза, что видно по снижению концентрации N-формил-МДА в полученных полиаминовых фазах.

Таким образом, регулирование концентрации щелочи на второй стадии процесса позволяет косвенно регулировать значение межфазного натяжения и, тем самым, степень эмульгирования фаз, что обеспечивает наиболее эффективный гидролиз примесей формамидов и снижение их содержания в получаемых пМДА.

Пример 6. Фосгенирование

Газообразный фосген (100 г, 1,01 моль), конденсировали в 200 г монохлорбензола, находящегося в 3-горлой круглодонной колбе на 2000 мл в охлаждаемой бане со смесью льда и соли. К перемешиваемому раствору при -2°C, добавляли по каплям раствор пМДА, полученного по примеру 2, или примеру 3, или примеру 4, (25 г, около 0,25 моль аминогрупп), в 200 г хлорбензола в течение 30 мин. Скорость добавления регулировали так, чтобы температура реакционной массы не превышала 0-5°C. Затем промывали капельную воронку еще 100 г хлорбензола. Полученную суспензию медленно, ступенчато, в течение 2,5-3 ч нагревали до 98°C для отделения хлороводорода. Отходящие газы (хлороводород, фосген) улавливали в системе ловушек с 10% раствором NaOH, при этом пары хлорбензола конденсировались в обратном холодильнике. После растворения осадка систему продували током азота в массу раствора при 130°C в течение 30 мин с обратным холодильником. Раствор упаривали в вакууме до объема около 30 мл и прогревали остаток на масляной бане в вакууме 0,23 мбар при 180°C в течение 30 мин. Продукты анализировали. Содержание NCO-групп определяли по реакции с дибутиламином с титрованием по DIN EN ISO 14896. Содержание гидролизуемого хлора определяли титрованием, согласно ASTM D4663-2020. Цветность определяли при разбавлении пМДИ хлорбензолом 1:4 об. по иодной шкале согласно DIN 6162. Результаты анализа продуктов приведены в Таблице 2.

Таблица 2 показывает, что наименьшее содержание остаточного хлора в виде гидролизуемого хлора и наименьшая цветность в пМДИ достигается в примере 3 с наименьшим содержанием N-формил-МДА в сырце пМДА.

Содержание всех документов, упоминаемых в данном описании, включено во всей их полноте в объем настоящей заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ (ПОЛИ)ДИАМИНОДИФЕНИЛМЕТАНА И СПОСОБ ПОЛУЧЕНИЯ (ПОЛИ)ДИФЕНИЛМЕТАНДИИЗОЦИАНАТА | 2022 |

|

RU2832614C2 |

| Устройство и способ разделения смеси, содержащей термолабильные вещества | 2023 |

|

RU2820718C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАМИНОДИФЕНИЛМЕТАНОВ | 2006 |

|

RU2398760C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ПОЛИАМИНОВ ДИФЕНИЛМЕТАНОВОГО РЯДА И СПОСОБ ПОЛУЧЕНИЯ ДИ- И ПОЛИИЗОЦИАНАТОВ ДИФЕНИЛМЕТАНОВОГО РЯДА | 2009 |

|

RU2501784C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНДИФЕНИЛДИИЗОЦИАНАТА | 2020 |

|

RU2750198C1 |

| СПОСОБ УДАЛЕНИЯ ПОЛИФЕНИЛПОЛИАМИНОВ, СВЯЗАННЫХ МОСТИКОВЫМИ МЕТИЛЕНОВЫМИ ГРУППАМИ, ИЗ ВОДНОГО ПОТОКА | 2010 |

|

RU2503654C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛПОЛИАМИНОВ С МЕТИЛЕНОВЫМ МОСТИКОМ | 2009 |

|

RU2478610C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТОВ | 2008 |

|

RU2378296C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2445155C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТА | 2007 |

|

RU2440332C2 |

Настоящее изобретение относится к области получения (поли)диаминодифенилметана (пМДА) со сниженным содержанием N-формил-МДА, составляющем не более 0,05% или не более 0,02%. Заявлены варианты способа получения (поли)диаминодифенилметана (пМДА), включающего следующие стадии: (1) получение солянокислого пМДА; (2) нейтрализация солянокислого пМДА, включающая взаимодействие водного раствора нейтрализующего агента и солянокислого пМДА со стадии 1 и разделение фаз; (3) обработка содержащей пМДА органической фазы, полученной после разделения фаз на стадии 2, водным раствором нейтрализующего агента и разделение фаз; (4) промывка органической фазы, содержащей пМДА, полученной на стадии 3, водой; (5) отгонка летучих компонентов из пМДА с получением кубового остатка, причем межфазное натяжение на стадии 3 составляет не более 10 мН/м, но не менее 10-5 мН/м. Также изобретение относится к способу получения (поли)дифенилметандиизоцианата (пМДИ) методом фосгенирования пМДА, полученного заявленными в настоящем изобретении вариантами способами его получения. Технический результат – снижение содержания N-формил-4,4’-МДА на стадии пМДА ниже 0,05%, а также повышение качества пМДИ, а именно: снижение содержания остаточного хлора и улучшение показателя цветности, а также, дополнительно, снижение количества используемого избытка нейтрализующего агента, что улучшает технико-экономические и экологические показатели процесса. 5 н. и 7 з.п. ф-лы, 2 ил., 2 табл., 6 пр.

1. Способ получения (поли)диаминодифенилметана (пМДА) включающий следующие стадии:

1) получение солянокислого пМДА;

2) нейтрализация солянокислого пМДА, включающая взаимодействие водного раствора нейтрализующего агента и солянокислого пМДА со стадии 1 и разделение фаз;

3) обработка содержащей пМДА органической фазы, полученной после разделения фаз на стадии 2, водным раствором нейтрализующего агента и разделение фаз;

4) промывка органической фазы, содержащей пМДА, полученной на стадии 3, водой;

5) отгонка летучих компонентов из пМДА с получением кубового остатка,

отличающийся тем, что межфазное натяжение на стадии 3 составляет не более 10 мН/м, но не менее 10-5 мН/м.

2. Способ получения (поли)диаминодифенилметана (пМДА) включающий следующие стадии:

1) получение солянокислого пМДА;

2) нейтрализация солянокислого пМДА, включающая взаимодействие свежей и рецикловой порций водного раствора нейтрализующего агента и солянокислого пМДА со стадии 1 и разделение фаз;

3) обработка содержащей пМДА органической фазы, полученной после разделения фаз на стадии 2, водным раствором нейтрализующего агента и разделение фаз;

4) промывка органической фазы, содержащей пМДА, полученной на стадии 3, водой;

5) отгонка летучих компонентов из пМДА с получением кубового остатка,

отличающийся тем, что межфазное натяжение на стадии 3 составляет не более 10 мН/м, но не менее 10-5 мН/м.

3. Способ по п.1 или 2, в котором межфазное натяжение на стадии 3 составляет не более 6 мН/м, но не менее 10-5 мН/м.

4. Способ по п.1 или 2, в котором солянокислый пМДА получают конденсацией анилина и формальдегида.

5. Способ по п.1 или 2, в котором нейтрализацию проводят в присутствии анилина.

6. Способ по п.5, в котором анилин используют в количестве до 50 мас.%, предпочтительно до 30 мас.%, от количества пМДА.

7. Способ по п.1 или 2, в котором в качестве нейтрализующего агента используют щелочь, предпочтительно гидроксид натрия.

8. Способ по п.1 или 2, в котором концентрация нейтрализующего агента в водном растворе на стадии 2 составляет от 30 до 50 мас.%.

9. Способ по п.1 или 2, в котором концентрация нейтрализующего агента в водном растворе на стадии 3 составляет от 5 до 25 мас.%, предпочтительно от 7 до 20 мас.%

10. (Поли)диаминодифенилметан с содержанием N-формил-МДА не более 0,05%, полученный способом по п. 1 или 2.

11. (Поли)диаминодифенилметан с содержанием N-формил-МДА не более 0,02%, полученный способом по п.1 или 2.

12. Способ получения (поли)дифенилметандиизоцианата, включающий следующие стадии:

а) получение (поли)диаминодифенилметана способом по п.1 или 2;

b) фосгенирование (поли)диаминодифенилметана, полученного на стадии a), с получением (поли)дифенилметандиизоцианата.

| US 6673970 B1, 06.01.2004 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| CN 100422239 C, 01.10.2008 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| RU 2010115263 A, 27.10.2011 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| СПОСОБ УДАЛЕНИЯ ПОЛИФЕНИЛПОЛИАМИНОВ, СВЯЗАННЫХ МОСТИКОВЫМИ МЕТИЛЕНОВЫМИ ГРУППАМИ, ИЗ ВОДНОГО ПОТОКА | 2010 |

|

RU2503654C2 |

Авторы

Даты

2023-06-28—Публикация

2022-07-28—Подача