Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления таблетированного топлива из диоксида урана.

Известен способ изготовления таблетированного топлива для тепловыделяющих элементов, включающий подготовку пресс-порошка диоксида урана UO2, обогащенного ураном 235 до 2-5%, смешение с сухим связующим - стеаратом цинка [Zn(C17H35COC)2] и с порошком оксида урана U3O8, прессование со смазкой в матрице, термическое удаление связующего, спекание таблеток в газообразной восстановительной среде, мокрое шлифование алмазным кругом таблеток, сушку и отбраковку бракованных таблеток (Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. / Под ред. Ф.Г. Решетникова. М.: Энергоатомиздат, 1995 г. Книга 1, с. 66-68, 93-94, 94-95, 96-100, 101-102).

В данном способе получение диоксида урана UO2 через полиуринат аммония (АДУ-процесс) связано с соединением аммоний диуринат. Продолжительный опыт работы по данной технологии свидетельствует о том, что получение порошков диоксида UO2 стабильного качества затруднительно (см. там же Книга 1, стр. 66-68).

Недостатком данного способа является то, что подготовка пресс-порошка из порошка UO2, полученного по АДУ-процессу, зачастую не обеспечивает удовлетворительного качества таблеток.

Наиболее близким к заявляемому изобретению является техническое решение, описанное в патенте RU №2158030 от 18.11.1998 г., МПК G21C 3/62. G21C 21/10.

Согласно этому патенту при изготовлении пресс-порошка в качестве исходного порошка диоксида урана UO2 применяют порошок UO2, полученный методом мокрого превращения с восстановлением из диураната аммония (АДУ-процессом), который используют без операций уплотнения (прессования брикетов, дробления, размалывания, просеивания), смешение диоксида урана UO2 с сухим связующим - стеаратом цинка осуществляют постадийно, где на первой стадии смешивают 5-10 частей порошка диоксида урана UO2, со всем количеством стеарата цинка, требуемым на партию, на второй стадии полученную смесь смешивают с 5-10 частями порошка диоксида урана UO2, на третьей стадии полученную смесь смешивают с остальной частью порошка диоксида урана UO2 и с оксидом урана U3O8, полученным после термического окисления воздухом брака таблеток из диоксида урана UO2 (полученного АДУ-процессом) до оксида урана U3O8, в качестве смазки при прессовании таблеток используют стеарат цинка, ранее введенный в пресс-порошок.

Недостатком этого прототипа является то, что изготовление топливных таблеток из пресс-порошка затруднительно, так как при формовании прессовок возникает значительное количество брака в виде сколов на боковой и торцевой поверхности прессовок и в виде отслоя торцевой поверхности прессовок. Брак в виде отслоя торцевой поверхности прессовок является характерным при использовании не обработанного порошка диоксида урана UO2 (полученного АДУ-процессом) по причине того, что первичные агломераты порошков UO2, полученных АДУ-процессом, имеют дендридную морфологическую структуру, в связи с чем для формования прессовок из них необходимо прикладывать большее давление формования для разрушения агломератов.

Устранение указанных недостатков в заявляемом способе предлагается за счет использования операций предварительного уплотнения смеси порошков оксидов урана с сухим связующим и порообразователем, затем виброизмельчения и виброгрануляции, в результате чего происходит увеличение прочности прессовок, уменьшение значений термической стабильности, повышение прочности спеченных таблеток.

Целью предлагаемого изобретения является увеличение прочности прессовок за счет предварительной механической обработки смеси исходных порошков оксидов урана с сухим связующим и порообразователем и за счет двухстадийного ввода сухого связующего. Кроме того, при этом достигаются пониженные значения термической стабильности, повышенная прочность спеченных таблеток.

Сущность изобретения заключается в том, что порошок диоксида урана UO2, полученный методом мокрого превращения с восстановлением из диураната аммония (АДУ-процессом), смешивают в среде инертного газа с оксидом урана U3O8, полученным из брака таблеток после термического окисления воздухом, без операций уплотнения смешивают с сухим связующим - стеаратом цинка и порообразователем - азодикарбонамидом (химическая формула C2H4N4O2), проводят уплотнение смеси порошков, далее проводят виброизмельчение и виброгрануляцию смеси порошков, затем проводят окончательное смешение со стеаратом цинка, осуществляют формование прессовок в пресс-форме, проводят спекание в восстановительной среде, затем проводят шлифование мокрым методом набором алмазных кругов, далее осуществляют сушку и отбраковку таблеток, несоответствующих требованиям по внешнему виду.

Задачей настоящего изобретения является увеличение прочности прессовок, повышение прочности спеченных таблеток, достижение пониженных значений термической стабильности топлива.

Способ изготовления таблетированного топлива для тепловыделяющих элементов включает подготовку пресс-порошка, обогащенного ураном 235 до 5% масс. Процесс проводится с целью получения пресс-порошка, обладающего необходимыми технологическими свойствами: текучестью, прессуемостью и формуемостью для обеспечения формования прессовок. Текучесть - способность пресс-порошка течь и заполнять пресс-форму.

Прессуемость - способность пресс-порошка в результате формования образовывать прессовки заданной формы, размеров и плотности. Формуемость - способность прессовок сохранять заданную форму.

Порошок диоксида урана UO2, обогащенный ураном 235 до 5% масс., полученный методом мокрого превращения с восстановлением из диураната аммония (АДУ-процессом), смешивают в барабанном смесителе в среде инертного газа с порошком оксида урана U3O8 в количестве до 15% масс., обогащенным ураном 235 до 5% масс., полученным из брака таблеток после термического окисления воздухом.

Подготовленную смесь оксидов урана выгружают из барабанного смесителя в контейнеры со смещенным внутренним конусом, обеспечивающим улучшенное смешивание порошковых материалов при вращении контейнера в двухплоскостном смесителе. Добавляют в контейнеры с находящейся в них смесью оксидов урана сухое связующее - стеарат цинка в количестве до 0,3% масс. и азодикарбонамид в количестве от 0,01 до 1,0% масс., используемый для снижения плотности спеченных таблеток до требуемых значений, и проводят смешение порошковых материалов в контейнере, закрепленном в двухплоскостном смесителе.

Усредненную гомогенизированную смесь порошков из контейнера со смещенным внутренним конусом загружают в оборудование непрерывной линии механической обработки и грануляции порошков, в которой в присутствии инертного газа - азота (для исключения окисления порошков оксидов урана) последовательно проводят операции уплотнения, измельчения и грануляции порошков. Уплотнение смеси порошков проводится с целью разрушения первичных агломератов порошков, имеющих дендридную структуру, для увеличения насыпной плотности порошка. Уплотнение смеси порошков проводится в камере уплотнения (валковом прессе) путем пропускания порошка через две последовательно установленные валковые пары, где проводится уплотнение порошка. Для обеспечения постоянного давления между валками в конструкции блока рабочей клети предусмотрено устройство гидроприжима.

Измельчение смеси порошков проводится с целью окончательного разрушения первичных агломератов для обеспечения оптимальной микроструктуры спеченных топливных таблеток. Измельчение смеси порошков проводится в двух последовательных помольных камерах, расположенных в вертикальной плоскости вибромельницы. Внутри обеих помольных камер находятся мелющие тела в виде стержней. Мелющие тела колеблются в корпусе помольной камеры, одновременно вращаясь под действием вращающегося дебалансового вала. За счет многочисленных соударений и трения мелющих тел происходит измельчение смеси порошков, находящейся в промежутках между ними.

Гранулирование проводится для скатывания измельченных частиц и улучшения текучести смеси порошков. Гранулирование проводится в двух последовательных камерах, расположенных в вертикальной плоскости виброгранулятора. Колебательно-вращательные движения виброгранулятора и находящейся внутри камер измельченной смеси достигаются вращением дебалансового вала.

Смесь порошков после прохождения непрерывной линии механической обработки и грануляции порошков выгружают в контейнеры со смещенным внутренним конусом и добавляют в них расчетное количество сухого связующего - стеарата цинка, так чтобы суммарное количество стеарата цинка с учетом ранее введенного не превышало 0,5% масс.

Контейнеры со смещенным внутренним конусом, обеспечивающим улучшенное смешивание порошковых материалов, с находящейся внутри смесью порошков устанавливаются в двухплоскостной смеситель и проводится окончательное смешение и гомогенизирование смеси в течение не менее 2-х часов. После окончательного смешения и гомогенизирования контейнер с пресс-порошком направляется на операцию формования прессовок.

Формование прессовок производят со связующим в виде введенного в порошок стеарата цинка в пресс-форме путем двустороннего формования.

Термически удаляют связующее и спекают таблетированное топливо в газообразной восстановительной среде.

Проводят мокрое шлифование таблетированного топлива алмазным кругом, сушку и отбраковку бракованного таблетированного топлива.

В результате использования изобретения происходит увеличение прочности прессовок, повышение прочности спеченных таблеток, достижение пониженных значений термической стабильности топлива.

Примеры осуществления

Пример 1

Порошок диоксида урана UO2, полученный методом мокрого превращения с восстановлением из диураната аммония (АДУ-процессом), смешали в барабанном смесителе в среде инертного газа с оксидом урана U3O8 в количестве 5% масс.

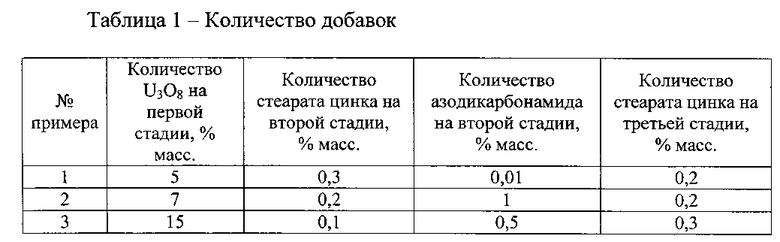

Полученную смесь порошков оксидов урана загрузили в контейнер со смещенным внутренним конусом. Добавили в контейнер со смещенным внутренним конусом сухое связующее - стеарат цинка в количестве 0,3% масс. и азодикарбонамид в количестве 0,01% масс. и провели смешение порошковых материалов в контейнере, закрепленном в двухплоскостном смесителе в течение 15 минут.

Усредненную гомогенизированную смесь порошков из контейнера со смещенным внутренним конусом загрузили в оборудование непрерывной линии механической обработки и грануляции порошков, в которой в присутствии инертного газа - азота последовательно провели операции уплотнения, измельчения и грануляции порошков. Уплотнение смеси порошков проводили в камере уплотнения (валковом прессе). Измельчение смеси порошков проводили в двух последовательных помольных камерах, расположенных в вертикальной плоскости вибромельницы. Внутри обеих помольных камер находятся мелющие тела в виде стержней. Гранулирование проводили в двух последовательных камерах, расположенных в вертикальной плоскости виброгранулятора.

Механически обработанную смесь порошков выгрузили в контейнер со смещенным внутренним конусом и добавили сухое связующее - стеарат цинка, в количестве 0,2% масс. Окончательное смешение и гомогенизирование смеси проводили в течение 4 часов в контейнере со смещенным внутренним конусом, установленном в двухплоскостной смеситель (см. таблицу 1).

Пример 2

Порошок диоксида урана UO2, полученный методом мокрого превращения с восстановлением из диураната аммония (АДУ-процессом), смешали в барабанном смесителе в среде инертного газа с оксидом урана U2O8 в количестве 7% масс.

Полученную смесь порошков оксидов урана загрузили в контейнер со смещенным внутренним конусом. Добавили в контейнер со смещенным внутренним конусом сухое связующее - стеарат цинка в количестве 0,2% масс. и азодикарбонамид в количестве 1% масс. и провели смешение порошковых материалов в контейнере, закрепленном в двухплоскостном смесителе в течение 15 минут.

Усредненную гомогенизированную смесь порошков из контейнера со смещенным внутренним конусом загрузили в оборудование непрерывной линии механической обработки и грануляции порошков, в которой в присутствии инертного газа - азота последовательно провели операции уплотнения, измельчения и грануляции порошков. Уплотнение смеси порошков проводится в камере уплотнения (валковом прессе). Измельчение смеси порошков проводили в двух последовательных помольных камерах, расположенных в вертикальной плоскости вибромельницы. Внутри обеих помольных камер находятся мелющие тела в виде стержней. Гранулирование проводили в двух последовательных камерах, расположенных в вертикальной плоскости виброгранулятора.

Механически обработанную смесь порошков выгрузили в контейнер со смещенным внутренним конусом и добавили сухое связующее - стеарат цинка, в количестве 0,2% масс. Окончательное смешение и гомогенизирование смеси проводили в течение 4 часов в контейнере со смещенным внутренним конусом, установленном в двухплоскостной смеситель (см. таблицу 1).

Пример 3

Порошок диоксида урана UO2, полученный методом мокрого превращения с восстановлением из диураната аммония (АДУ-процессом), смешали в барабанном смесителе в среде инертного газа с оксидом урана U3O8 количестве 15% масс.

Полученную смесь порошков оксидов урана загрузили в контейнер со смещенным внутренним конусом. Добавили в контейнер со смещенным внутренним конусом сухое связующее - стеарат цинка в количестве 0,1% масс. и азодикарбнамид в количестве 0,5% масс. и провели смешение порошковых материалов в контейнере, закрепленном в двухплоскостном смесителе в течение 15 минут.

Усредненную гомогенизированную смесь порошков из контейнера со смещенным внутренним конусом загрузили в оборудование непрерывной линии механической обработки и грануляции порошков, в которой в присутствии инертного газа - азота последовательно провели операции уплотнения, измельчения и грануляции порошков. Уплотнение смеси порошков проводится в камере уплотнения (валковом прессе). Измельчение смеси порошков проводили в двух последовательных помольных камерах, расположенных в вертикальной плоскости вибромельницы. Внутри обеих помольных камер находятся мелющие тела в виде стержней. Гранулирование проводили в двух последовательных камерах, расположенных в вертикальной плоскости виброгранулятора.

Механически обработанную смесь порошков выгрузили в контейнер со смещенным внутренним конусом и добавили сухое связующее - стеарат цинка, в количестве 0,3% масс. Окончательное смешение и гомогенизирование смеси проводили в течение 4 часов в контейнере со смещенным внутренним конусом, установленном в двухплоскостной смеситель (см. таблицу 1).

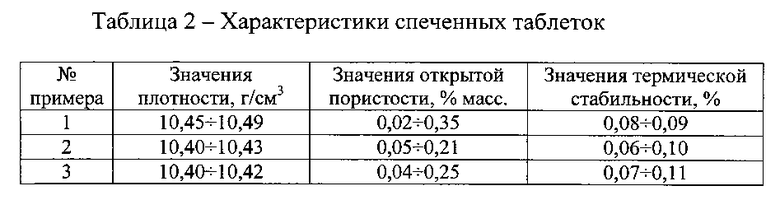

Из приготовленных пресс-порошков (примеры 1-3) были отформованы, спечены и прошлифованы таблетки по режимам изготовления штатной продукции при использовании технологического оборудования для изготовления таблеток.

Для таблеток, изготовленных из пресс-порошков (примеры 1-3), определены характеристики качества. Результаты приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| Способ изготовления уран-гадолиниевого ядерного топлива | 2020 |

|

RU2750780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210821C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2293379C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2344502C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2170957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2006 |

|

RU2317601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТКИ ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2004 |

|

RU2271584C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УРАНГАДОЛИНИЙСОДЕРЖАЩИХ ТОПЛИВНЫХ ТАБЛЕТОК | 2002 |

|

RU2243601C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА ИЗ ОТХОДОВ ОКИСЛОВ УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152087C1 |

Изобретение относится к атомной промышленности, к изготовлению таблетированного топлива. Способ изготовления топлива включает смешивание порошка UO2, обогащенного ураном U-235 до 5% масс., с порошком U3O8 в количестве до 15% масс.; предварительное смешивание смеси оксидов урана с сухим связующим - стеаратом цинка до 0,3% масс. и порообразователем - азодикарбонамидом до 1% масс.; уплотнение, виброизмельчение и виброгранулирование подготовленной смеси; окончательное смешивание - гомогенизирование с сухим связующим - стеаратом цинка, так чтобы суммарное количество стеарата цинка с учетом ранее введенного не превышало 0,5% масс. Способ обладает универсальностью, пригоден для изготовления топливных таблеток по «сухой» схеме с использованием любых порошков UO3, полученных по АДУ-процессу. Технический результат - увеличение прочности прессовок, достижение пониженных значений термической стабильности, повышение прочности спеченных таблеток. 2 з.п. ф-лы, 2 табл.

1. Способ изготовления таблетированного топлива для тепловыделяющих элементов, включающий подготовку пресс-порошка диоксида урана UO2, обогащенного ураном 235 до 5%, смешение с порошком оксида урана U3O8, с сухим связующим - стеаратом цинка и порообразователем - азодикарбонамидом, формование прессовок из шихты в матрице, термическое удаление связующего, спекание таблеток в газообразной восстановительной среде, мокрое шлифование таблеток алмазным кругом, сушку и отбраковку бракованных таблеток, отличающийся тем, что на первой стадии подготовки пресс-порошка осуществляют смешение оксидов урана UO2 с U3O8, на второй стадии осуществляют смешение смеси оксидов, полученной на первой стадии, с сухим связующим - стеаратом цинка в количестве до 0,3% масс. и с азодикарбонамидом в количестве от 0,01 до 1,0% масс., далее полученную на второй стадии смесь подвергают предварительному уплотнению, виброизмельчению и виброгрануляции, далее проводят окончательное смешение и гомогенизирование смеси полученного гранулята со стеаратом цинка так, чтобы суммарное количество стеарата цинка с учетом ранее введенного не превышало 0,5% масс.

2. Способ по п. 1, отличающийся тем, что смешивание смесей оксидов урана (UO2 и U3O8) со стеаратом цинка и азодикарбонамидом проводят в контейнерах со смещенным внутренним конусом с использованием двухплоскостного смесителя.

3. Способ по п. 1, отличающийся тем, что проводится предварительное уплотнение, виброизмельчение и виброгранулирование смеси порошков в оборудовании непрерывной линии механической обработки и грануляции порошков.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210821C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ТАБЛЕТОК ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ИЗ ДИОКСИДА УРАНА (ВАРИАНТЫ) | 2003 |

|

RU2253913C2 |

| US20090200691 A1, 13.08.2009 | |||

| KR100832567 B1, 27.05.2008. | |||

Авторы

Даты

2015-12-10—Публикация

2013-09-02—Подача