Изобретение относится к катализатору глубокого окисления СО и органических веществ и способу сжигания иловых осадков коммунальных очистных сооружений.

Известен катализатор сжигания топлива (SU 1216862, B01J 23/26, 23.12.1991), представляющий собой оксид алюминия, содержащий хромит магния и оксид алюминия следующего состава: хромит магния 10-26 мас. %, оксид алюминия 74-90%. Данный катализатор обладает повышенной термостабильностью и износоустойчивостью, однако в некоторых технологических процессах с повышенными экологическими требованиями активности данного катализатора недостаточно для полного исключения эмиссии оксида углерода (Закономерности глубокого каталитического окисления некоторых классов органических соединений и развитие научных основ каталитического сжигания топлива в каталитических генераторах тепла: Дис. докт. хим. наук: 02.00.15 / Исмагилов З.Р. Ин-т катализа им. Г.К. Борескова СО РАН. - Новосибирск, 1988. - 502 с.).

Известен катализатор для сжигания топлива (SU 1295566, B01J 23/86, 18.06.1985), представляющий собой оксид алюминия, содержащий одновременно хромит меди-магния общей формулы: Mg1-xCuxCr2O4, где х=0.08-0.40. Данный катализатор обладает повышенной термостабильностью, износоустойчивостью и активностью в окислении органических веществ и СО. В качестве носителя для данного катализатора используются сферические гранулы оксида алюминия, полученные по сложной многостадийной технологии методом жидкостного формования. В связи с этим возникает проблема высокой стоимости носителя и, соответственно, катализатора на его основе.

Наиболее близким к заявленному по технической сущности и достигаемому эффекту является катализатор глубокого окисления (RU 2577253, B01J 23/72, 10.03.2016). Данный катализатор содержит в качестве активного компонента оксиды переходных металлов или их смеси, нанесенные на оксидный носитель. При этом в качестве оксидного носителя он содержит гранулы пропанта, состоящего из кварца и силикатов магния, или его модификаций. Предлагаемый катализатор обладает высокой активностью и высокой механической прочностью. Однако из-за не высокой удельной поверхности оксидного носителя – модифицированного пропанта, его активность оказалось недостаточной, чтобы эффективно и экологически безопасно реализовать процесс сжигания иловых осадков в кипящем слое катализатора.

Задача, решаемая настоящим изобретением, состоит в разработке катализатора, не уступающего по своей активности известным катализаторам глубокого окисления СО и органических веществ на основе оксидов переходных металлов в процессе сжигания иловых осадков коммунальных очистных сооружений.

Задача решается катализатором глубокого окисления CO и органических веществ, содержащим в качестве оксидного носителя оксид алюминия в количестве не более 50 мас. %, а в качестве активного компонента Fe2O3 в количестве 48-75 мас.%, а также CuO и/или Mn2O3 и/или Co2O3 и/или Cr2O3 в количестве 2-10 мас.%.

Задача также решается способом сжигания илового осадка коммунальных очистных сооружений в кипящем слое предлагаемого катализатора.

Технический результат - высокая активность заявляемого катализатора глубокого окисления, приготовленного методом жидкостного формования, влияющая на степень выгорания иловых осадков коммунальных очистных сооружений в процессе их сжигания.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (Прототип)

Гранулы пропанта диаметром 2-3 мм обрабатывают раствором КОН (мольная доля КОН в растворе составляет 40%) в течение 3 ч (при температуре, близкой к температуре кипения раствора), после охлаждения промывают дистиллированной водой до нейтрального рН и обрабатывают избытком 20% раствора азотной кислотой. Промывают дистиллированной водой до нейтрального рН, сушат при 110°C в течение 2 ч. Полученные гранулы носителя с удельной поверхностью 15 м2/г, состоящего по данным РФА из кварца SiO2 и силикатов магния (энстатита MgSiO3 и форстерита Mg2SiO4), содержащего SiO2 50 мас. %, MgO 31 мас. %, пропитывают раствором бихромата меди, сушат при 100 °C в течение 3 ч и прокаливают при 600 °C в течение 4 ч. Содержание активного компонента CuCr2O4 - 6 мас. %.

В качестве меры каталитической активности катализаторов в процессе сжигания иловых осадков коммунальных очистных сооружений была выбрана степень выгорания илового осадка в процессе сжигания. Испытания проводили в реакторе с кипящим слоем катализатора по методике, описанной в работе (Симонов А.Д., Чуб О.В., Языков Н.А. Каталитическое сжигание осадков сточных вод коммунального хозяйства. Химия в интересах устойчивого развития. 2010. Т.18. №6. С.749-753).

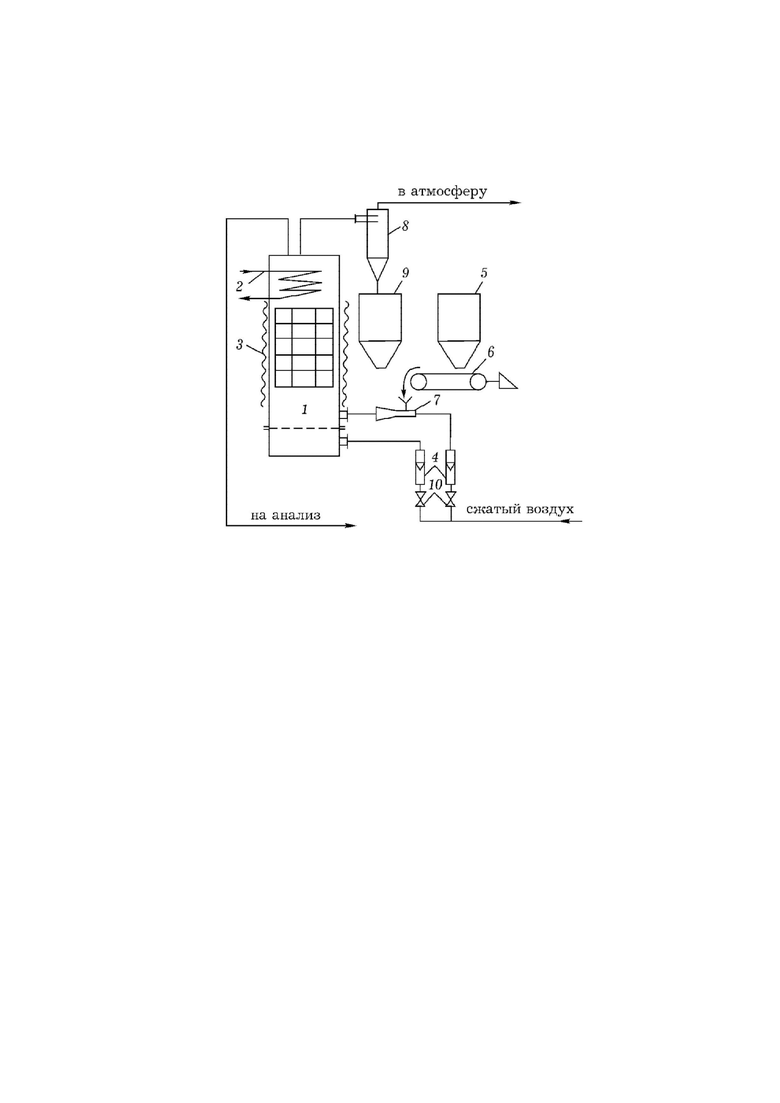

На фигуре приведена принципиальная схема установки по каталитическому сжиганию в кипящем слое. Установка включает реактор 1, теплообменник 2, внешний электронагреватель 3, ротаметры 4, бункер с иловым осадком 5, транспортер 6, эжектор 7, циклон 8, емкость для сбора зольных остатков 9, регулировочные вентили 10.

Способ сжигания илового осадка коммунальных очистных сооружений осуществляли следующим образом.

В реактор 1 загружают 400 мл катализатора с размером частиц 1.5-2.0 мм. Диаметр реактора 40 мм, высота 1000 мм. С помощью внешнего электронагревателя 3 слой катализатора в реакторе разогревают до необходимой рабочей температуры 500-700°С. Затем через ротаметры 4 подают воздух под газораспределительную решетку для псевдоожижения слоя катализатора и на эжектор 7. Общий расход воздуха составляет 3 м3/ч. Осадок в количестве 360 г/ч из бункера 5 подают по транспортеру 6 в эжектор 7, далее с воздухом отходы поступают в нижнюю часть кипящего слоя катализатора. Избыточную теплоту, выделившуюся при сгорании отходов, отводят с помощью водоохлаждаемого теплообменника 2. Твердые продукты сгорания отходов отделяют от дымовых газов в циклоне 8 и собирают в емкости 9. Содержание влаги, летучих веществ и золы в исходном осадке и твердых продуктов сгорания определяют техническим анализом по ГОСТ 11014-2001, ГОСТ 6382-2001, ГОСТ 11022-95 соответственно. Степень выгорания горючей массы осадка определяют по формуле:

где A – зольность тверды продуктов сгорания, B – исходная зольность сухого осадка.

Активность катализатора в реакции окисления CO определяют на приборе «Хемосорб» импульсным методом по температуре 50% конверсии CO.

Температура 50% конверсии CO составляет 225°C. Степень выгорания осадка 94.3 %

Пример 2

Гидроксид алюминия типа псевдобемит перемешивают в дистилированной воде с добавлением концентрированной азотной кислоты. Величина кислотного модуля (мольное отношение кислоты к оксиду алюминия) составляет 0.01. Суспензию перемешивают в течение 1 часа. В суспензию добавляют измельченный порошок активного компонента (нанокомпозит, полученный прокаливанием солей нитратов, с поверхностью не менее 10 м2/г, полученный по методике, описанной в работе (Fedorov A.V., Tsapina A.M., Bulavchenko O.A., Saraev A.A., Odegova G.V., Ermakov D.Y., Zubavichus Y.V., Yakovlev V.A., Kaichev V.V., Structure and Chemistry of Cu–Fe–Al Nanocomposite Catalysts for CO Oxidation, Catalysis Letters. 2018.- V.148., N12. - P.3715-3722. DOI: 10.1007/s10562-018-2539-5) с получением пластифицированной массы. Содержание воды в пластифицированной массе составляет 80 мас. %. Капельно формуют в 20 мас. % раствор аммиака через слой углеводородной жидкости. Гранулы сушат на воздухе в течение 24 часов, при 110°С в течение 2 часов и прокаливают при 700 °С в течение 1 часа. Полученный катализатор содержит 3.0 мас. % CuO, 50.0 мас. % Fe2O3 и 47.0 % Al2O3.

Температура 50% конверсии CO составляет 215°C. Степень выгорания осадка 98.1 %.

Пример 3

Аналогичен примеру 2.

Полученный катализатор содержит 75.0 мас. % Fe2O3 и 25.0 % Al2O3.

Температура 50% конверсии CO составляет 225°C. Степень выгорания осадка 97.5 %

Пример 4

Аналогичен примеру 2.

Полученный катализатор содержит 5.0 мас. % Mn2O3, 60.0 мас. % Fe2O3 и 35.0 % Al2O3.

Температура 50% конверсии CO составляет 230°C. Степень выгорания осадка 98.5 %

Пример 5

Аналогичен примеру 2.

Полученный катализатор содержит 4.5 мас. % Cr2O3, 60.0 мас. % Fe2O3 и 35.5 % Al2O3.

Температура 50% конверсии CO составляет 230°C. Степень выгорания осадка 98.0 %

Пример 6

Аналогичен примеру 2.

Полученный катализатор содержит 4.0 мас. % Co2O3, 61.0 мас. % Fe2O3 и 35.0 % Al2O3.

Температура 50% конверсии CO составляет 200 °C. Степень выгорания осадка 98.9 %

Пример 7

Аналогичен примеру 2.

Полученный катализатор содержит 4.0 мас. % Co2O3, 6.0 мас. % CuO, 55.0 мас. % Fe2O3 и 35.0 % Al2O3.

Температура 50% конверсии CO составляет 180°C. Степень выгорания осадка 99.6 %

Пример 8

Аналогичен примеру 2.

Полученный катализатор содержит 7.0 мас. % Mn2O3, 3.0 мас. % CuO, 52.0 мас. % Fe2O3 и 38.0 % Al2O3.

Температура 50% конверсии CO составляет 185°C. Степень выгорания осадка 99.3 %

Сравнительные характеристики катализаторов глубокого окисления приведены в Таблице.

Таблица

Сравнительные характеристики катализаторов глубокого окисления

Приведенные примеры показывают, что предлагаемые катализаторы глубокого окисления по активности не уступают известным катализаторам глубокого окисления. При этом степень выгорания осадка при использовании заявляемых катализаторов превышает 97,5 %, что выше, чем у известных катализаторов (94,3 %)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ И СПОСОБ КАТАЛИТИЧЕСКОГО СЖИГАНИЯ ИЛОВОГО ОСАДКА КОММУНАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЙ | 2020 |

|

RU2750802C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ И СПОСОБ КАТАЛИТИЧЕСКОГО СЖИГАНИЯ ИЛОВОГО ОСАДКА КОММУНАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЙ | 2020 |

|

RU2750799C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ И СПОСОБ КАТАЛИТИЧЕСКОГО СЖИГАНИЯ ИЛОВОГО ОСАДКА КОММУНАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЙ | 2020 |

|

RU2750800C1 |

| Установка для каталитического сжигания топлива в виде осадков сточных вод коммунальных очистных сооружений и способ его сжигания | 2020 |

|

RU2749063C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД КОММУНАЛЬНЫХ ОЧИСТНЫХ СООРУЖЕНИЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ УТИЛИЗАЦИИ | 2020 |

|

RU2752476C1 |

| Каталитический котел-утилизатор для сжигания осадков сточных вод предприятий и способ их сжигания | 2023 |

|

RU2819544C1 |

| КАТАЛИЗАТОР ГЛУБОКОГО ОКИСЛЕНИЯ | 2015 |

|

RU2577253C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГЛУБОКОГО ОКИСЛЕНИЯ | 2015 |

|

RU2591955C1 |

| Способ конденсации паров воды, образованных в процессе каталитического сжигания иловых осадков сточных вод коммунальных очистных сооружений | 2020 |

|

RU2752176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1993 |

|

RU2037330C1 |

Изобретение относится к катализатору для сжигания илового осадка коммунальных очистных сооружений, состоящему из оксидного носителя оксида алюминия в количестве не более 50 мас. %, активного компонента Fe2O3 в количестве 48-75 мас. %, а также CuO в количестве 0 мас. %, 2-3 мас. %, 3,5-6 мас. %, и/или Mn2O3, и/или Co2O3, и/или Cr2O3 в количестве 2-10 мас. %, а также к способу сжигания илового осадка коммунальных очистных сооружений в кипящем слое катализатора с использованием данного катализатора. 2 н.п. ф-лы, 8 пр., 1 табл., 1 ил.

1. Катализатор для сжигания илового осадка коммунальных очистных сооружений, состоящий из оксидного носителя оксида алюминия в количестве не более 50 мас. %, активного компонента Fe2O3 в количестве 48-75 мас. %, а также CuO в количестве 0 мас. %, 2-3 мас. %, 3,5-6 мас. %, и/или Mn2O3, и/или Co2O3, и/или Cr2O3 в количестве 2-10 мас. %.

2. Способ сжигания илового осадка коммунальных очистных сооружений в кипящем слое катализатора с использованием катализатора по п.1.

| Федоров А | |||

| В | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Школа молодых ученых", 2017, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Федоров А | |||

| В | |||

| "Исследование железо- и медьжелезосодержащих катализаторов для | |||

Авторы

Даты

2021-07-02—Публикация

2020-09-25—Подача