Изобретение относится к получению гранулированных катализаторов для очистки газов от оксидов углерода (CO), азота (NOх), серы (SO2) и вредных органических веществ и может быть использовано в черной и цветной металлургии, химической, нефтеперерабатывающей, химической, целлюлозно-бумажной, пищевой, строительной, лаковарочной и других отраслях промышленности; для очистки топочных и выхлопных газов двигателей внутреннего сгорания.

Известен способ получения катализатора для очистки газов от органических веществ путем нанесения на предварительно нагретый до 100-150оС непористый металлический носитель водной суспензии, приготовленной в соотношении сухое вещество вода 1:1 и включающий оксиды алюминия и бериллия, нитрат алюминия и измельченный алюмоплатиновый катализатор риформинга, а также фосфорную кислоту в количестве 5-7 мас. из расчета на общую массу сухих веществ суспензии, прокаливания при 400-600оС на воздухе в течение 0,5 ч [1]

Однако известный способ обладает рядом недостатков: низкой прочностью закрепления каталитически активной массы на непористой металлической поверхности, приводящей к уменьшению срока службы катализатора; сложностью технологии и плохими экологическими условиями приготовления, обусловленными применением нагретого до 150оС металлического носителя, и использованием для его пропитки водной суспензии активных компонентов, включающих оксид бериллия и фосфорную кислоту.

Наиболее близким известным решением аналогичной задачи по технической сущности и достигаемому эффекту является способ получения сферического катализатора для очистки газов от смеси СO и SO2 путем обработки геля гидроокиси алюминия псевдобемитной структуры пептизатором, в качестве которого используют порошки нитратов или хлоридов меди, или железа, или хрома, или алюминия, или их смеси, взятые в количестве 1,0-5,0 мас. смешения полученной массы с оксидами хрома или марганца, или железа, или кобальта, или никеля, или меди, или с их смесью, взятыми в количестве 13-40 мас. последующего формования в углеводородно-аммиачной жидкости с концентрацией 12-20 мас. NH3, с последующей сушкой гранул в течение 1,0-2,0 с при 60-100оС и прокалыванием при 600-950оС в течение 4 ч [2]

Однако известный способ обладает рядом недостатков: сложностью технологии, связанной с периодичностью и длительностью, достигающей 15-20 мин, нейтрализации парных сырых гранул и формовочной жидкости, состоящей из аммиачного раствора (12-20 мас.) и углеводородного вещества (осветленного керосина), а также с герметизацией и пожаробезопасным исполнением формовочного оборудования и с установлением энергоемкой вентиляционной установки вследствие высокой токсичности паров аммиака (ПДК максимально-разового действия 0,20 мг/м3) и пожароопасностью керосина (класс А); низкой активностью катализатора, обусловленной малой дисперсностью (более 70 мкм) используемых порошкообразных оксидов, а также высокой температурой прокаливания гранул (600-950оС), снижающей как параметры пористой структуры, так и облегчающей нежелательные фазовые превращения (2MnO)2 ->> Mn2O3 + 0,5O2; Сo2O3 + 2Al2O3 ->> 2CoAl2O4 + 0,5O2 и др.) в смеси. Так лучший катализатор, приготовленный по известному способу, включающий мас. Сr2O3 3; CuO 12; Co2O3 20; Ni2O3 8; Al2O3 57, очищает газовоздушную смесь, содержащую 2,0 об. СO и 1,0% SO2, при 195оС только на 61,7% от СO и при 550оС на 70,4% от SO2; низкой стабильностью катализаторов при очистке газовоздушных смесей, содержащих пары органических веществ (акролеин, стирол, метилметакрилат), вследствие концентрирования мономеров в порах катализатора, блокирующих активные центры и приводящих в процессе работы к снижению активности катализатора.

Предлагается способ получения гранулированного катализатора для очистки газов от оксидов углерода, серы, азота и органических веществ путем обработки отработанных алюмоплатиновых или алюмопалладиевых катализаторов или их смеси пептизатором минеральной кислоты, смещения полученной массы с активной составляющей, в качестве которой используют смесь оксидов переходных металлов с соединениями промотирующих добавок, выбранных из группы хлоридов или фторидов этих металлов или их смеси, в количестве 0,3-2,0 мас. (в пересчете на оксид), с дальнейшим формованием массы, сушкой и прокаливанием гранул при 400-500оС в течение 2-4 ч.

Отличительными признаками изобретения являются: использование отработанных алюмоплатиновых и алюмопалладиевых катализаторов или их смеси; применение в качестве катализаторов алюмооксидных катализаторов минеральной кислоты; активная составляющая, включающая смесь оксидов переходных металлов или их смеси с промотирующей добавкой, в качестве которой используют хлориды или фториды этих металлов или их смесь в количестве 0,3-2,0 мас. (в пересчете на оксид); прокаливание сформованных гранул при 400-500оС в течение 2-4 ч.

При формовании пластичной массы вязкостью более 2000-2500 Па, состоящей из пептизированного отработанного Рt- или Рd-содержащего катализатора, и смеси оксидов переходных металлов с промотирующими добавками методом экструзии отпадает необходимость в углеводородно-аммиачной грануляции, следовательно, ликвидируется колонна нейтрализации, заполненная 12-20%-ным раствором аммиака; емкости с углеводородной жидкостью; баллоны с газообразным аммиаком, необходимые для подкрепления нейтрализующего раствора в колонне; дополнительное вентиляционное оборудование; упраздняется пожароопасное исполнение формовочного узла, что значительно упрощает технологию катализатора. Кроме того, снижение температуры прокаливания гранул с 600-950оС в известном способе до 400-500оС в предлагаемом также упрощает технологический процесс получения катализатора очистки и уменьшает энергозатраты.

Особенностью применения отработанных Pd- (АПК-2, РПК-1, ПАЛ-2) и Рt-содержащих (ОСО-1, ШПК-1) катализаторов в синтезе катализаторов газоочистки является возможность пептизации алюминийсодержащей составляющей (γ -Al2O3) сильными кислотами с получением пластичной массы, что значительно упрощает способ приготовления катализатора. Кроме того, введение в состав катализатора Pd- и Pt-составляющей повышает активность и стабильность работы катализатора при очистке газовых смесей и расширяет область использования таких катализаторов.

Выбор сильных кислот в качестве пептизаторов обусловлен особенностью их взаимодействия с оксидом алюминия с образованием оксисолей, выполняющих роль связующих соединений, что упрощает способ приготовления, а также разупорядочиванием структуры оксида алюминия и формированием сильных электронно-акцепторных адсорбционных центров (кислотных центров Льюиса), облегчающих хемосорбцию молекул органических веществ, СO, SO2 и NOх и приводящих к повышению активности катализатора.

Введение в состав активной составляющей, включающей оксиды переходных металлов, небольших (0,3-2,0 мас.) количеств промотирующей добавки (хлоридов или фторидов переходных металлов) является необходимым условием повышения активности катализатора. Соединения промотирующей добавки, разлагаясь при термообработке, образуют шпинелевидные соединения с оксидами переходных металлов, являющиеся каталитически активными центрами в реакциях окисления. Анионы хлора и фтора, деформируя структуру грубодисперсных оксидов переходных металлов, увеличивают их дисперсность (до 35-40 мкм) и генерируют сильные электронно-акцепторные центры, что приводит к повышению активности и стабильности катализатора. Указанные пределы содержания промотирующей добавки обусловлен тем, что введение в состав катализатора мене 0,3 мас. не позволяет получить достаточной активности, а добавление свыше 2,0 мас. во-первых, не приводит к дальнейшему увеличению активности катализатора, вследствие гидролиза вводимых соединений резко возрастает вязкость массы, что нарушает процесс формирования.

Выбор интервала температур прокаливания (400-500оС) обусловлен, с одной стороны (400оС), минимальной температурой, обеспечивающей структурно-прочностные характеристики гранул катализатора; с другой стороны (500оС), началом термической диссоциации оксидов высшей валентности (MnO2 ->> Mn2O3) с образованием менее реакционноспособных фаз.

Временной интервал прокаливания катализатора обусловлен, с одной стороны (2 ч), завершением кристаллизации связующего, упрочняющего пористый каркас гранулы; с другой стороны (4 ч), активацией грубодисперсных оксидов переходных металлов.

Сущность предлагаемого способа состоит в следующем: к гранулам промышленного отработанного катализатора добавляют раствор минеральной кислоты-пиптизатора в количестве 5-10 мас. от массы Аl2O3 и перемешивают в оппозитно-лопастном смесителе в течение 0,5-1,0 ч, выдерживают в течение 1-2 ч при периодическом интенсивном перемешивании. После добавления в полученную массу активной составляющей, включающей расчетное количество соответствующих оксидов переходных металлов или их смеси и 0,3-2,0 мас. (в пересчете на оксид) промотирующей добавки (хлорид или фторид переходного металла) или их смеси, массу тщательно перемешивают в течение 15-20 мин и подвергают формованию на шнековом грануляторе в виде гранул различной формы (цилиндр, шнур, кольцо, труба). Затем гранулы поступают на термообработку: сушка проводится в сушильном шкафу при 60-100оС в течение 1-2 ч, прокаливание в муфельной печи при 400-500оС в течение 2-4 ч.

Каталитическую активность синтезированных образцов определяли в реакциях окисления СO (2 об.); SO2 (1 об.); акролеина (0,1 об.) и восстановления NOх (200 мг/м3) газообразным аммиаком при соотношении NH3/NOх 1,1. Определение проводили в интервале температур 100-500оС и объемной скорости 6000 ч-1 при постоянном объеме катализатора (4 см3) фракции 0,55-0,6 мм.

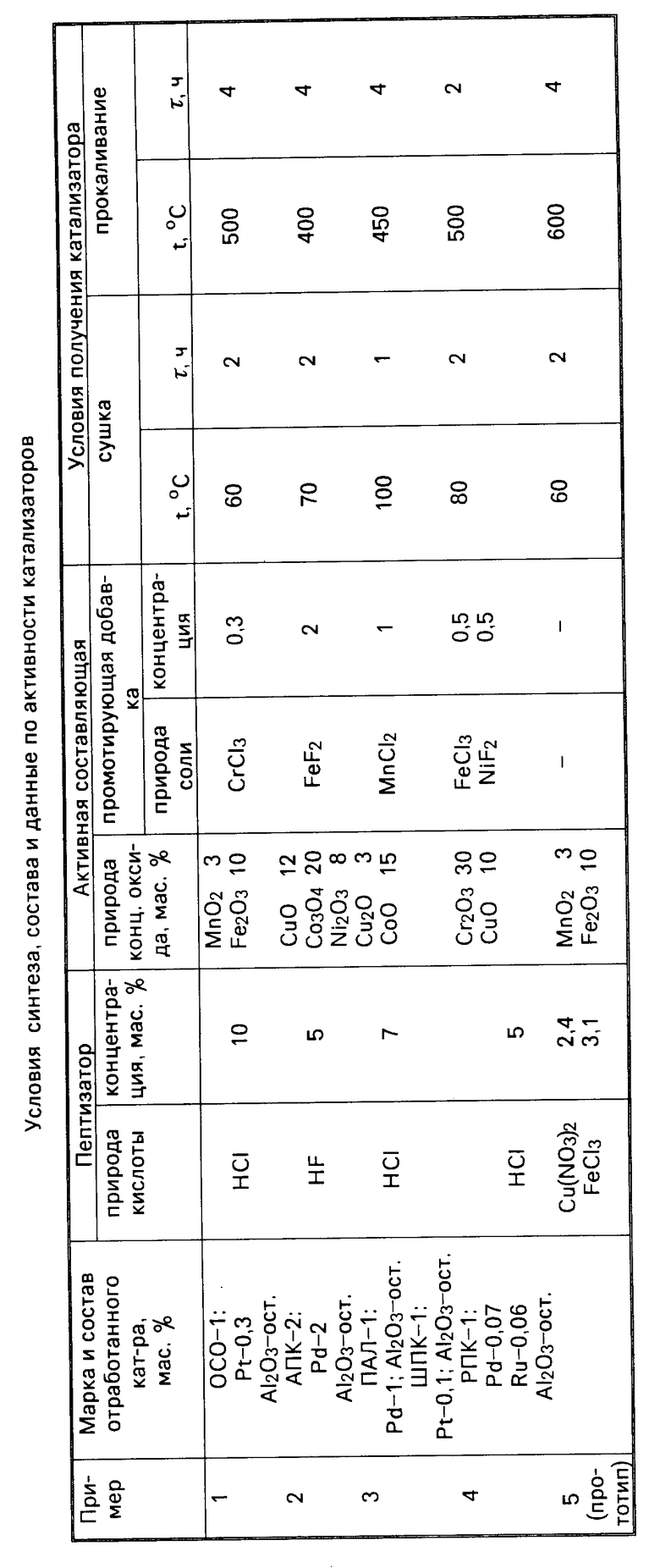

П р и м е р 1. К навеске отработанного катализатора марки OCO-1 (0,3 мас. Pt, остальное Аl2O3) добавляют расчетное количество 30%-ной соляной кислоты, массу перемешивают в смесителе 1,0 ч и выдерживают 2 ч при периодическом перемешивании. Затем вносят активную составляющую, включающую расчетные количества MnO2, Fe2O3 и CrCl3 в качестве промотирующей добавки. После 20-минутного перемешивания катализаторную массу формуют в виде "шнуров". Отформованные гранулы сушат при 60оС 2 ч и подвергают прокаливанию при 500оС 4 ч. Состав катализатора, мас. Рt 0,26; Cr2O3 0,04; MnO2 3; Fe2O3 10; Аl2O3 86,7. Активность катализатора в реакциях окисления СO- SO2, акролеина и восстановления NOх приведена в таблице.

П р и м е р 2. К навеске отработанного катализатора марки АПК-2 (2 мас. Рd, остальное Аl2O3) добавляют расчетное количество 15%-ной фтористоводородной кислоты, массу перемешивают в смесителе 0,5 ч и выдерживают 1 ч при периодическом перемешивании, после чего вносят активную составляющую в расчетных количествах: СuO, Co3O4, Ni2O3 и промотирующую добавку FeF2. После 15-минутного перемешивания катализаторную массу формуют в виде "шнуров". Отформованные гранулы сушат при 70оС 2 ч и прокаливают при 400оС 4 ч. Состав катализатора, мас. Pd 1,18; CuO 12; Co3O4 20; Ni2O3 8; Fe2O3 0,8; Аl2O3 58,02.

Активность катализатора в окислении Сo, SO2, акролеина, и восстановлении NOх приведена в таблице.

П р и м е р 3. В навеске отработанного катализатора марки ПАЛ-1 (1 мас. Рd, остальное Аl2O3) и марки ШПК-1 (0,1 мас. Pt, остальное Аl2O3) добавляют расчетное количество 15%-ной соляной кислоты, массу перемешивают в смесителе 1,0 ч и выдерживают 1,5 ч при периодическом перемешивании. Затем добавляют активную составляющую, включающую Cu2O3 и CаСl2 в виде промотирующей добавки. Перемешивают 20 мин и формуют муссу в виде "шнуров". Отформованные гранулы сушат при 100оС в течение 1 ч и подвергают прокаливанию при 450оС 4 ч. Катализатор содержит, мас. Рd 0,2; Pt 0,051; Cu2O 3; CoO 15; Аl2O3 81,749.

Активность катализатора в окислении СO, SO2, акролеина и восстановления NOх приведена в таблице.

П р и м е р 4. К навеске отработанного катализатора марки РПК-1 (Рd 0,07; Ru 0,06; Аl2O3 остальное) добавляют расчетное количество 10%-ной соляной кислоты, массу перемешивают в смесителе 1,0 ч и выдерживают 1,5 ч при периодическом перемешивании, после чего вносят расчетные количества Cr2O3, CuO и смесь FeCl3 с NiF2 в качестве промотирующей добавки. Перемешивают 20 мин, после этого формируют массу в виде "шнуров". Отформованные гранулы сушат при 80оС 2 ч и прокаливают при 500оС 2 ч. Состав катализатора, мас. Рd 0,04; Ru 0,03; Cr2O3 30; CuO 10; Fe2O3 0,2; NiO 0,2; Аl2O3 58,93. Активность катализатора в окислении СO, SO2, акролеина и восстановления NOхприведена в таблице.

Таким образом, катализаторы, полученные по предлагаемому способу, способны стабильно и с высокой активностью вести процессы окисления CO, SO2, акролеина и восстановления оксидов азота при температуре, не превышающей 300оС, обеспечивая остаточную концентрацию указанных газов ниже значений соответствующих ПДК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО ПОКРЫТИЯ ДЛЯ ОЧИСТКИ ГАЗОВ | 2012 |

|

RU2522561C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1994 |

|

RU2080176C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЕЗВРЕЖИВАНИЯ ВЫБРОСНЫХ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ, МОНООКСИДА УГЛЕРОДА И ОКСИДОВ АЗОТА | 1990 |

|

RU2026737C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1992 |

|

RU2036720C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНОГО АНГИДРИДА ТРИМЕЛЛИТОВОЙ КИСЛОТЫ | 1998 |

|

RU2152937C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЕЗВРЕЖИВАНИЯ ВЫБРОСНЫХ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ, МОНООКСИДА УГЛЕРОДА И ОКСИДОВ АЗОТА | 1990 |

|

RU2026738C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА | 2000 |

|

RU2187473C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010600C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ СОРБЕНТА ИЛИ КАТАЛИЗАТОРА | 1997 |

|

RU2105604C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА С ИСПОЛЬЗОВАНИЕМ АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2002 |

|

RU2242269C2 |

Использование: в получении гранулированных катализаторов для очистки газов от оксидов углерода, азота, серы и вредных органических веществ. Сущность изобретения: обрабатывают алюмоплатиновые или алюмопалладиевые катализаторы или их смеси пептизатором-минеральной кислотой. Смешивают полученную массу с активной составляющей. В качестве активной составляющей используют смесь оксидов переходных металлов с соединениями промотирующих добавок, выбранных из группы хлоридов или фторидов этих металлов или их смеси, в количестве 1,3 - 2,0 мас.%. Затем массу формируют, гранулы сушат и прокаливают при 400 - 500 °С в течение 2 - 4 ч. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ от оксидов углерода серы, азота и органических веществ путем обработки алюминийсодержащего соединения пептизатором, смешения полученной массы с активной составляющей, включающей оксиды хрома, или марганца, или железа, или кобальта, или никеля, или меди или их смеси, формования, сушки и прокаливания гранул, отличающийся тем, что в качестве алюминийсодержащего соединения используют отработанные алюмоплатиновые или алюмопалладиевые катализаторы или их смеси, в качестве пептизатора растворы минеральных кислот, в качестве активной составляющей смесь оксидов переходных металлов с соединениями промотирующих, выбранных из группы хлоридов или фторидов этих металлов, или их смесей, в количестве 0,3 2,0 мас. в пересчете на оксид, а прокаливание гранул осуществляют при 400 500oС в течение 2 4 ч.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления сферического катализатора для очистки газов | 1980 |

|

SU1003884A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-19—Публикация

1993-01-11—Подача