ОБЛАСТЬ ТЕХНИКИ

Варианты осуществления объекта изобретения, описанного в настоящем документе, относятся главным образом к металлическому сплаву с высокими эксплуатационными характеристиками для аддитивного производства деталей машин, в частности, деталей машин, подвергающихся стрессовому воздействию при высокой температуре газа. Примеры деталей машин представляют собой статорные детали газовых турбин, такие как сопла.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Детали двигателей внутреннего сгорания, такие как детали газовой турбины (например, лопатки, сопла, кожухи, камеры сгорания), должны быть изготовлены из металлических сплавов, выполненных с возможностью выдерживать высокотемпературные рабочие условия. Это особенно относится к деталям, которые расположены рядом с камерами сгорания газовой турбины, такими как сопла турбины. Температура рабочего газа, образованного продуктами сгорания в соплах первой ступени, может составлять 1100 °C или выше, в то время как в самой нижней по потоку ступени турбины температура падает до приблизительно 650–700 °C.

Для производства деталей вращения, таких как лопасти первой ступени турбины, используются специальные высокотемпературные сплавы на основе никеля. Эти сплавы являются дорогостоящими, но обязательными с точки зрения необходимости выдерживать совместное стрессовое воздействие высокой температуры и высоких динамических напряжений, образованных в роторной части турбомашины.

Неподвижные детали, такие как сопла, неподвижные лопатки или другие статорные детали газовых турбин, часто производят с использованием менее дорогих сплавов на основе кобальта, таких как FSX414. Эти материалы имеют относительно высокое содержание углерода в диапазоне 0,2–0,3% по массе и широко применяются в процессах литья. Углерод, как правило, осаждается в форме карбидов, которые обеспечивают высокую механическую прочность. Неподвижные детали турбомашины часто имеют сложную форму. При их производстве можно воспользоваться преимуществом современной технологии аддитивного производства, такой как технология DMLM (прямого лазерного плавления металлов, Direct Metal Laser Melting). Аддитивное производство позволяет изготавливать сложные механические детали, начав с файла, содержащего данные о форме готового изделия, которые непосредственно используются для управления источником энергии, таким как лазерный генератор или пучок электронов.

Однако широко используемые сплавы аддитивного производства, такие как сплавы CoCrMo, оказались неподходящими при производстве деталей турбомашин, которые работают в условиях высоких температур. Это особенно связано с образованием хрупкой фазы при рабочей температуре выше 900 °C.

С другой стороны, сплавы FSX414 непригодны для аддитивных производственных процессов, поскольку они приводят к трещинам при быстром охлаждении последовательно расплавленных слоев порошкового материала.

В частности, сопла первой ступени подвергаются воздействию наиболее высоких температур газа в турбине, но меньшим механическим напряжениям, чем лопатки. Сопла должны иметь превосходную устойчивость к высокотемпературному окислению и коррозии, высокую стойкость против термической усталости, относительно хорошую свариваемость для упрощения производства и ремонта, а также хорошие литейные качества.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Таким образом, существует потребность в металлическом сплаве, который является экономически доступным и технически приемлемым для аддитивного производства высокотемпературных деталей турбомашин, таких как статорные детали, например, сопла.

Важной концепцией является обеспечение сплава, в котором выбранные элементы в выбранных диапазонах позволяют существенно повысить устойчивость к высокотемпературному окислению и коррозии, обеспечить высокую стойкость к термической усталости, относительно хорошую свариваемость для упрощения производства и ремонта за счет сокращения до минимума микроструктурных дефектов.

Этот сплав может быть изготовлен с помощью традиционных процессов, таких как порошковая металлургия и литье по выплавляемым моделям, а также инновационных технологий аддитивного производства (например, способов прямого лазерного плавления металлов, Direct Metal Laser Melting).

Первые варианты осуществления объекта изобретения, описанного в настоящем документе, представляют собой металлический сплав с высокими эксплуатационными характеристиками, имеющий номинальную композицию, состоящую из:

в зависимости от массы сплава.

В целом указанный сплав демонстрирует в значительной степени и, по существу, уменьшенное количество микроструктурных дефектов после обработки с помощью технологий аддитивного производства по сравнению с традиционными сплавами на основе кобальта, при этом демонстрируя устойчивость к высокотемпературному окислению и коррозии и высокую стойкость против термической усталости.

Вторые варианты осуществления объекта изобретения, описанного в настоящем документе, представляют собой деталь газовой турбины, такую как статорная деталь, например, сопло, выполненную из вышеуказанного сплава.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Сопроводительные графические материалы, которые включены в настоящий документ и составляют часть описания, иллюстрируют примеры осуществления настоящего объекта изобретения и вместе с подробным описанием объясняют эти варианты осуществления. На графических материалах показано следующее:

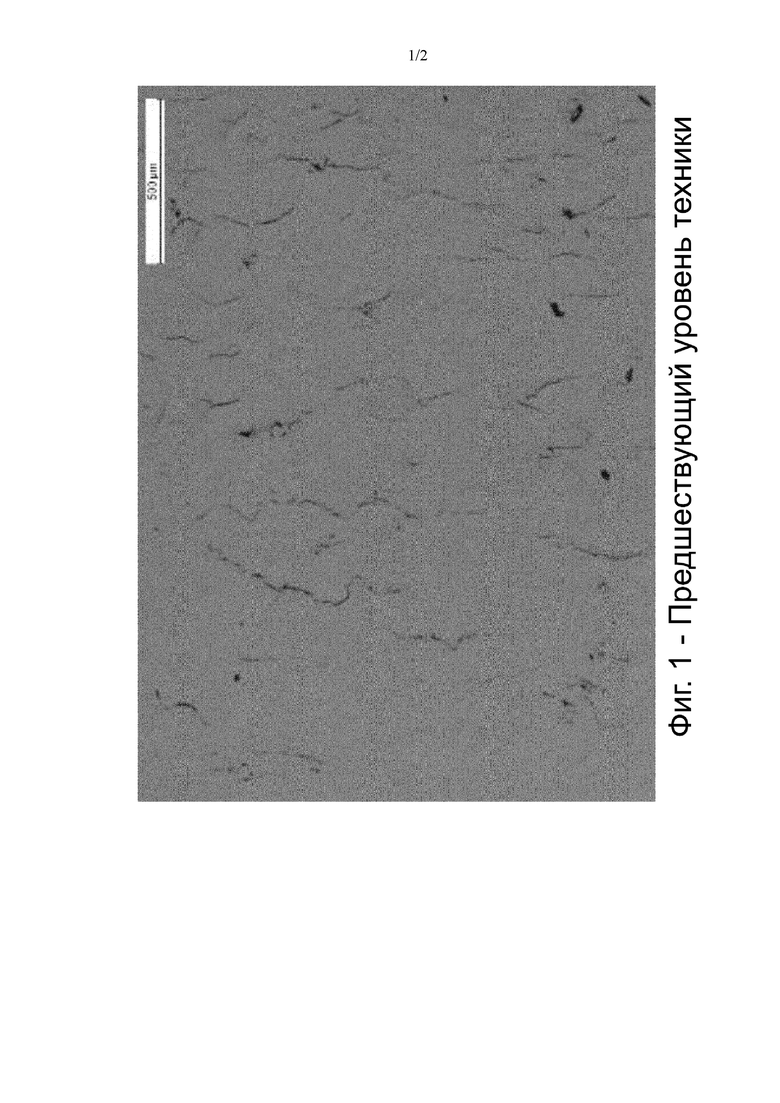

На Фиг. 1 представлена микрофотография, полученная с помощью оптического микроскопа (увеличение 50X) микроструктуры традиционного сплава "FSX414" предшествующего уровня техники, изготовленного с помощью процесса аддитивного производства, на которой виден высокий уровень микроструктурных дефектов; и

На Фиг. 2 представлена микрофотография, полученная с помощью оптического микроскопа (увеличение 50X) микроструктуры нового сплава, на которой не видно дефектов (трещин или пор).

ПОДРОБНОЕ ОПИСАНИЕ

В последующем описании примеров осуществления даются ссылки на сопроводительные графические материалы.

Последующее описание не ограничивает настоящее изобретение. Вместо этого объем настоящего изобретения определяется прилагаемой формулой изобретения.

Ссылка в данном описании на «один вариант осуществления» или «вариант осуществления» означает, что конкретный признак, структура или характеристика, описанные в связи с вариантом осуществления, включены в по меньшей мере один вариант осуществления описанного объекта изобретения. Таким образом, появление фраз «в одном варианте осуществления», «в варианте осуществления» в различных местах по всему данному описанию не обязательно относится к одному и тому же варианту осуществления изобретения. Кроме того, конкретные признаки, структуры или характеристики можно комбинировать любым приемлемым способом в одном или более вариантах осуществления.

Первые варианты осуществления объекта изобретения, описанного в настоящем документе, представляют собой металлический сплав с высокими эксплуатационными характеристиками, имеющий номинальную композицию, состоящую из:

в зависимости от массы сплава.

Следует понимать, что вышеуказанный сплав содержит уменьшенные количества углерода и бора, чтобы демонстрировать в значительной степени и по существу уменьшенное количество микроструктурных дефектов после обработки с помощью технологий аддитивного производства по сравнению с лучшими в настоящее время в своем классе сплавами (т. е. FSX414), при этом демонстрируя устойчивость к высокотемпературному окислению и коррозии и высокую стойкость против термической усталости, как будет показано в последующих рабочих примерах.

Под термином «до» подразумевается, что данный элемент присутствует и содержится в масс.%, включая верхнее предельное значение.

Под термином «менее» подразумевается, что масс.% находится в диапазоне от верхнего предельного значения включительно до 0 (нуля) включительно, таким образом элемент может отсутствовать.

В некоторых вариантах осуществления высокопроизводительного металлического сплава C присутствует в количестве до 0,15 масс.%, предпочтительно в количестве до 0,10 масс.%, более предпочтительно в количестве 0,001–0,07 масс.%. Снижение количества углерода позволяет достичь преимущественного баланса между механическими свойствами и высоким качеством микроструктуры в сплаве, изготовленном с помощью аддитивного производства; более того, уменьшение количества углерода обеспечивает улучшенные механические свойства в сплаве, изготовленном с помощью литья по выплавляемым моделям.

В других вариантах осуществления высокопроизводительного металлического сплава B присутствует в количеств менее 0,004 масс.%. Уменьшение количества бора позволяет улучшить технологичность аддитивного производства.

В других вариантах осуществления высокопроизводительного металлического сплава N присутствует в количестве 0,001–0,025 масс.%. Наличие азота позволяет повысить прочность сплава.

В других вариантах осуществления высокопроизводительного металлического сплава Mn присутствует в количестве 0,6–1,0 масс.%. Эти количества марганца улучшают механические свойства с момента образования твердого раствора в процессе приготовления.

В других вариантах осуществления высокопроизводительного металлического сплава Si присутствует в количестве 0,8–1,5 масс.%. Эти количества кремния улучшают механические свойства с момента образования твердого раствора в процессе приготовления.

В других вариантах осуществления высокопроизводительного металлического сплава Ni присутствует в количестве 10,8–13,5 масс.%. Эти количества никеля улучшают механические свойства с момента образования твердого раствора в процессе приготовления.

В других вариантах осуществления высокопроизводительного металлического сплава Fe присутствует в количестве 0,4–0,8 масс.%.

В предпочтительных вариантах осуществления металлический сплав с высокими эксплуатационными характеристиками имеет номинальную композицию, состоящую из:

в зависимости от массы сплава.

В наиболее предпочтительных вариантах осуществления высокопроизводительного металлического сплава

в зависимости от массы сплава.

Наиболее предпочтительный вариант осуществления представляет собой металлический сплав с высокими эксплуатационными характеристиками, имеющий номинальную композицию, состоящую из:

в зависимости от массы сплава.

Другой наиболее предпочтительный вариант осуществления представляет собой металлический сплав с высокими эксплуатационными характеристиками, имеющий номинальную композицию, состоящую из:

в зависимости от массы сплава.

Как показано на Фиг. 1, наблюдаемые микроструктурные дефекты по сравнению с лучшими в настоящее время в своем классе сплавами на основе кобальта (т. е. FSX414) характеризуются линейным проявлением.

С другой стороны, как показано на Фиг. 2, описанный в настоящем документе сплав демонстрирует однородную поверхность без микроструктурных дефектов или неоднородностей.

Сплав, описанный в настоящем документе, можно получить посредством процессов аддитивного производства, таких как: электронно-лучевая плавка (EBM, electron beam melting), селективная лазерная плавка (SLM, selective laser melting), селективное лазерное спекание (SLS, selective laser sintering), лазерное формообразование металла (LMF, laser metal forming), прямое лазерное спекание металлов (DMLS, direct metal laser sintering) и прямое лазерное плавление металлов (DMLM, direct metal laser melting).

В целом процесс изготовления сплава можно осуществлять до тех пор, пока не будет достигнута требуемая толщина и форма сплава.

Однако в предпочтительных процессах сплав получают посредством прямого лазерного плавления металлов (DMLM, direct metal laser melting) без необходимости в процессе горячего изостатического прессования (HIP, Hot Isostatic Press). Затем полученный раствор сплава надлежащим образом растворяют и выдерживают.

Следует понимать, что все аспекты, определенные как предпочтительные и преимущественные для сплава, следует считать такими же предпочтительными и преимущественными также для соответствующих процессов изготовления.

Вторые варианты осуществления объекта изобретения, описанного в настоящем документе, представляют собой деталь газовой турбины, такую как статорная деталь, например, сопло, выполненную из вышеуказанного сплава.

Сопла, а в частности, сопла первой ступени подвергаются воздействию наиболее высоких температур газа в турбине, но меньшим механическим напряжениям, чем лопатки. Сопла, выполненные из вышеуказанного сплава, имеют превосходную устойчивость к высокотемпературному окислению и коррозии, высокую стойкость против термической усталости, относительно хорошую свариваемость для упрощения производства и ремонта, а также хорошие литейные качества.

Следует также понимать, что все комбинации предпочтительных аспектов сплава и процесса изготовления, а также их применение в областях применения газовой турбины, как указано выше, следует считать раскрытыми в настоящем документе.

Хотя описанные варианты осуществления объекта изобретения, описанного в настоящем документе, были полностью описаны выше со всеми подробностями и деталями в связи с несколькими примерами осуществления, для обычных специалистов в данной области будет очевидно, что возможны множество модификаций, изменений и исключений без существенного отклонения от новых идей, принципов и концепций, изложенных в настоящем документе, а также преимуществ объекта изобретения, перечисленных в прилагаемой формуле изобретения. Поэтому истинный объем описанных инноваций стоит определять только путем самого широкого толкования приложенной формулы изобретения, чтобы охватить все такие модификации, изменения и исключения. Кроме того, порядок или последовательность любых этапов процесса или способа можно варьировать или переупорядочивать в соответствии с альтернативными вариантами осуществления.

ПРИМЕРЫ

Пример 1.

Приготавливали сплав, имеющий следующую номинальную композицию:

в зависимости от массы сплава.

Сплав получали посредством DMLM, причем источник энергии имел энергетическую мощность около 250 Вт. Полученная толщина слоя порошка составила приблизительно 0,05 мм.

Интервал сканирования источника энергии предпочтительно регулировали таким образом, чтобы обеспечить значительное перекрытие соседних линий сканирования. Перекрывающее сканирование с помощью источника энергии позволило снизить напряжение при последующем соседнем сканировании и может по существу обеспечить непрерывно термообработанный материал.

Затем полученный раствор сплава растворяли и выдерживали.

Пример 2.

Приготавливали сплав, имеющий следующую номинальную композицию:

в зависимости от массы сплава.

Сплав получали посредством DMLM в тех же условиях, что и в примере 1.

Сравнительный пример 3.

Приготавливали традиционный сплав FSX414, имеющий следующую номинальную композицию:

в зависимости от массы сплава.

Сплав получали посредством DMLM в тех же условиях, что и в примере 1.

Пример 4.

Образцы, полученные в примере 1 и в примере 3 (например, традиционный FSX414) с помощью одного и того же процесса аддитивного производства, и параметры исследовали по направлению нарастания. Их подготавливали с помощью традиционных способов к металлографическому исследованию посредством оптического микроскопа (увеличение 50X). Как показано на Фиг. 1, наблюдаемые микроструктурные дефекты по сравнению с лучшими в настоящее время в своем классе сплавами на основе кобальта (т. е. FSX414 из примера 3) характеризуются линейным проявлением.

С другой стороны, как показано на Фиг. 2, сплав из примера 1 демонстрирует однородную поверхность без микроструктурных дефектов или неоднородностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2788793C1 |

| Сплав с высокой стойкостью к окислению и применения для газовых турбин с использованием этого сплава | 2017 |

|

RU2729477C2 |

| СУПЕРСПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2011 |

|

RU2567759C2 |

| СТАЛЬ ДЛЯ ИНСТРУМЕНТОДЕРЖАТЕЛЯ | 2017 |

|

RU2738219C2 |

| ЗАГОТОВКА ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА, ИЗГОТОВЛЕННАЯ ПО АДДИТИВНОЙ ТЕХНОЛОГИИ, ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2703670C1 |

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2019 |

|

RU2806109C1 |

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2790710C1 |

| МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ АЛЮМИНИЯ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2818706C1 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2586366C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ | 2016 |

|

RU2728149C2 |

Изобретение относится к металлургии, а именно к металлическому сплаву с высокими эксплуатационными характеристиками и может быть использовано для аддитивного производства деталей машин, в частности сопла газовой турбины. Металлический сплав для изготовления сопла газовой турбины методом аддитивного производства, состоящий из, мас.%: O 0,01–0,05, N 0,005–0,025, S менее 0,003, C 0,005–0,07, Mn 0,6–0,8, Si 0,8–1,0, P менее 0,04, Cr 27–33, Ni 11–12, W 5–9, Fe 0,4–0,7, Ta менее 0,001, B менее 0,003, Cu менее 0,001, Zr менее 0,003, Co - остальное. Сплав характеризуется высокими эксплуатационными характеристиками, а именно высокой устойчивостью к высокотемпературному окислению и коррозии, высокой стойкостью к термической усталости, а также удовлетворительной свариваемостью. 2 н. и 3 з.п. ф-лы, 2 ил., 4 пр.

1. Металлический сплав для изготовления сопла газовой турбины методом аддитивного производства, состоящий из, мас.%:

2. Сплав по п. 1, отличающийся тем, что он состоит из, мас.%:

3. Сплав по п. 1, отличающийся тем, что он состоит из, мас.%:

4. Сплав по любому из пп. 1–3, отличающийся тем, что он получен посредством процесса аддитивного производства, выбранного из следующего: электронно-лучевая плавка (EBM), селективная лазерная плавка (SLM), селективное лазерное спекание (SLS), лазерное формообразование металла (LMF), прямое лазерное спекание металлов (DMLS) и прямое лазерное плавление металлов (DMLM).

5. Сопло газовой турбины, изготовленное из металлического сплава, отличающееся тем, что оно изготовлено из сплава по любому из пп. 1–4.

| JP 10226838 A, 25.08.1998 | |||

| JP 59232247 A, 27.12.1984 | |||

| JP 63162831 A, 06.07.1988 | |||

| WO 2016071177 A1, 12.05.2016 | |||

| ДОПУСКАЮЩИЙ ОБРАБОТКУ ДАВЛЕНИЕМ СПЛАВ КОБАЛЬТА (ВАРИАНТЫ) | 2007 |

|

RU2454476C2 |

| СПЛАВ НА ОСНОВЕ КОБАЛЬТА ДЛЯ ПОКРЫТИЯ ОБЪЕКТОВ, ПОДВЕРГАЮЩИХСЯ ЭРОЗИИ ЖИДКОСТЯМИ | 2003 |

|

RU2311472C2 |

| СУПЕРСПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2011 |

|

RU2567759C2 |

Авторы

Даты

2021-07-06—Публикация

2019-03-15—Подача