Область техники, к которой относится изобретение

Изобретение относится к области металлургии, а именно к порошковым материалам на основе алюминиевых сплавов, применяемых как в традиционных методах порошковой металлургии, так и для изготовления деталей методами аддитивных технологий, в том числе методом селективного лазерного сплавления (СЛС).

Уровень техники

Аддитивные технологии являются одним из наиболее перспективных направлений развития современного производства, именно поэтому они востребованы в высокотехнологичных отраслях промышленности и применяются в конструкциях авиационной и ракетокосмической техники. Аддитивные технологии имеют неоспоримые преимущества по сравнению с традиционными. Они позволяют значительно сокращать срок изготовления изделий (особенно сложной геометрической формы), в значительной мере повышать весовую эффективность конструкции за счёт применения топологической оптимизации, понизить затраты на последующую механическую обработку вследствие высокой точности выращивания деталей и обеспечивают высокий коэффициент использования материала. Одним из наиболее распространенных методов аддитивного производства изделий из металлических материалов стала технология селективного лазерного сплавления.

В газотурбинных двигателях (ГТД) диапазон рабочих температур ряда изделий (лопаток компрессора низкого давления, створок, компонентов вентиляционных систем) варьируется в пределах 300-400°С. В настоящее время детали таких узлов изготавливают из титановых сплавов или из высоколегированных сталей. Однако процесс обработки титановых сплавов является трудоемким и ресурсозатратным в силу низкой технологичности таких материалов, и характеризуется низким выходом годного, что обусловливает высокую стоимость конечных изделий. Компоненты ГТД, выполненные на основе сталей, имеют высокую плотность, порядка 7,8 г/см3, низкую удельную прочность и часто подвержены коррозии при эксплуатации. В связи с этим, актуальным является разработка материалов и технологий, связанных с ними, имеющих высокие технологические, экономические и тепломеханические характеристики.

Одним из направлений решения поставленной задачи является разработка и применение сплавов на основе алюминия, обладающих высокими жаропрочными характеристиками при низком удельном весе. По мере развития аддитивных технологий печати все острее стоит вопрос о создании алюминиевых материалов, обладающих повышенными служебными характеристиками и высокой технологичностью при технологиях селективного лазерного сплавления и отсутствию горячих и холодных трещин.

В настоящее время вопрос повышения жаропрочности алюминиевых сплавов широко рассмотрен в отечественной и зарубежной научной литературе. Наиболее значимые результаты были достигнуты в 70-е годы прошлого столетия выдающимися советскими исследователями металлургами В.И. Елагиным, В.И. Добаткиным, в направлении, связанном с порошковой металлургией. Порошковые материалы на их основе так же хорошо показывают себя при компактировании и прессовании. Известны зарубежные работы (компании ALCOA, Pratt and Whitney и др.), в которых разработаны материалы на основе алюминия, показывающие предел временного сопротивления на уровне 400 МПа при нагреве до 300°С.

Известна группа сплавов системы Al-Fe, в которой заданные показатели достигаются за счет легирования сплавов переходными металлами. Достижения целевых показателей жаропрочности в них достигается двумя путями (Мондольфо, Л.Ф. Структура и свойства алюминиевых сплавов. Пер. с англ. под ред. Ф.И. Квасова и др. - Москва: Металлургия, 1979):

- введение добавок, растворимых в алюминии переходных металлов, подавляющих диффузию железа в твердом растворе;

- легирование сплавов переходными металлами, которые в результате распада пересыщенного твердого раствора, способствуют выделению сложных интерметаллидных фаз.

В частности, при легировании сплава Al-8Fe молибденом в количестве до 2 масс.% образуется фаза, аналогичная Al3Fe (в двойном сплаве), т.е. Mo растворяется в твердом растворе и данной фазе, и самостоятельного соединения не образует, тем не менее, обеспечивая дополнительное высокотемпературное упрочнение (Мондольфо, Л.Ф. Структура и свойства алюминиевых сплавов. / Пер. с англ. под ред. Ф.И. Квасова и др. - Москва: Металлургия, 1979. - 639 с.). На основании проведенных исследований компанией Pratt and Whitney разработан сплав Al – 8 %Fe – 2 % Mo (масс.%).

Известна группа порошковых материалов, разработанных Beijing Institute of Aerospace Materials (BIAM), системы Al–Fe–Mo–Si. Среди них сплав FMS0918, содержащий следующие компоненты (масс. %):

За счет образования фазы Al12(Fe,Mo)3Si с дисперсностью частиц порядка 60 нм, собирающихся в агломераты до 350 нм, сплав показывает высокие значение механических характеристик при комнатной температуре (временное сопротивление 458 МПа, предел текучести 414 МПа, относительное удлинение 15,7%), при повышенных температурах до 300 °С сохраняет свойства на приемлемом уровне (временное сопротивление 245 МПа, предел текучести 232 МПа, относительное удлинение 10,6 %), при дальнейшем повышении температуры испытаний наблюдается деградация свойств. Данный материал изготавливается классическими порошковыми технологиями и не адаптирован под технологии 3D печати, так как он перелегирован тугоплавкими элементами. (Li, P.Y., Yu, H.J., Chai, S.C., and Li, Y.R.: Microstructure and properties of rapidly solidified powder metallurgy Al–Fe–Mo–Si alloys. Scr. Mater. 49, 819 (2003), Effect of very high temperatures on the mechanical properties of Al–Fe–V–Si alloy. Scr. Metall. 23, 113 (1989)).

Другой сплав этой группы – FMS1224, содержащий следующие компоненты (масс.%):

За счет образования фазы Al12(Fe,Mo)3Si более дисперсностных частиц порядка 30-50 нм, собирающихся в агломераты до 350 нм, сплав показывает высокие значение механических характеристик при комнатной температуре (временное сопротивление 588 МПа, Предел текучести 508 МПа, относительное удлинение 3,6%), при повышенных температурах до 300°С сохраняет свойства на приемлемом уровне (временное сопротивление 297 МПа, Предел текучести 268 МПа, относительное удлинение 4,2 %), при дальнейшем повышении температуры испытаний наблюдается деградация свойств (Добаткин, Владимир Иванович. Гранулируемые алюминиевые сплавы / В.И. Добаткин, В.И. Елагин. - М.: Металлургия, 1981).

Существуют сплавы системы Al-Fe-V-Si, разработанные компанией Allied Signal. В них применен принцип Добавки V для стабилизации фазового состава сплавов Al-Fe-Si. Данный принцип заключается в трансформации метастабильных фаз Al9Fe3Si (тетрагональная структура), Al8Fe2Si (гексагональная структура) и Al3Fe (моноклинная структура) в стабильное соединение Al12(Fe,V)3Si с кубической решеткой, эффективно упрочняющую алюминиевую матрицу в широком диапазоне температур. Основной принцип формирования фазы заключается в соблюдении соотношения Fe/V ~ 5-11, т.к. вне данного интервала происходит формирование фаз Al7(V, Fe), Al3(V, Fe), снижающих прочностные характеристики. Значения прочности при комнатной и повышенной температуре снижаются по мере увеличения отношения Fe/V. Среди них сплав 8009, содержащий следующие компоненты (масс.%):

Данный сплав показывает высокие значения механических характеристик при комнатной температуре (временное сопротивление 462 МПа, предел текучести 434 МПа, относительное удлинение 12,0%), при повышенных температурах до 300°С сохраняет свойства на приемлемом уровне (временное сопротивление 248 МПа, предел текучести 241 МПа, относительное удлинение 9%), при дальнейшем повышении температуры испытаний наблюдается деградация свойств (Deformation behavior of a rapidly solidified fine grained Al-8.5%Fe-1.2%V-1.7%Si alloy. Acta Mater. 44(1), 383).

В настоящее время существует несколько сплавов для применения в аддитивном производстве методами СЛС. Компанией Arconic Inc. подана заявка на сплав 8A55.50 (публикация WO2019245720), содержащий следующие компоненты (масс.%):

Его прочность в зависимости от раскрываемого состава лежит в пределах 415-580 МПа, относительное удлинение составляет 4-6%, при повышении температуры испытаний до 300°С параметры временного сопротивления составляют 335 МПа, предела текучести 287 МПа и относительного удлинения 10%. Недостатком материала является его низкая термическая стабильность и сильное ухудшение механических характеристик при температурах эксплуатации выше 350°С.

Существует материал, разработанный американскими исследователями (патент US5006054), имеющий следующий химический состав (масс.%):

При условии суммарного содержания марганца и хрома не более 3,0-15. Хром частично или полностью может быть заменен железом, медью или никелем.

Этот сплав имеет высокие механические характеристики при комнатной температуре (предел прочности при сжатии 480 МПа) и повышенных температурах (400°С), достигающий 450 МПа. Данный сплав пригоден для получения методами порошковой металлургии. Недостатком является довольно высокая плотность (на уровне 3,6 г/см3), что превышает показатели традиционных алюминиевых сплавов, а также чрезвычайно низкую пластичность и условную применимость в аддитивном производстве.

Известны исследования коллектива международных ученых, имеющих группу патентов и заявок (JPH0637696, JPH0673513, JPS6447831, KR890003976, KR930006295, US5053084), описывающих изобретение следующим образом: формула патентуемого состава представлена в следующем виде AlaMbXd или AlaMbQcXe, где M представляет собой по крайней мере один металлический элемент, выбранный из группы, состоящей из Cu, Ni, Co и Fe; Q представляет собой по крайней мере один металлический элемент, выбранный из группы, состоящей из Mn, Cr, Mo, W, V , Ti и Zr; X представляет собой по меньшей мере один металлический элемент, выбранный из группы, состоящей из Nb, Ta, Hf и Y; и a, b, c, d и e представляют собой атомные проценты, попадающие в следующие диапазоны: 45≤ a ≤ 90, 5 ≤ b ≤ 40, 0 ≤ c ≤ 12, 0,5 ≤ d ≤ 15 и 0,5 ≤ e ≤ 0, алюминиевый сплав, содержащий не менее 50 % по объему аморфной фазы. Однако, за счет большого количества аморфной составляющей в сплаве он является достаточно хрупким.

Известна система Al-Ni-Si-Fe-Cu (патент JP4727792), в которой содержатся элементы по следующей формуле (масс.%):

Общее содержание железа и меди должно быть менее 10 масс.%. Сплав применяется для процессов селективного лазерного спекания, при этом при нормальных условиях он имеет высокую прочность, но при температуре испытаний выше 300°С свойства материала резко снижаются, при этом он обладает достаточно высокой плотностью, низкими удельными характеристиками и пластичностью.

Известен сплав из статьи авторов А.В. Крайникова и О.Д. Нейкова системы Al-Fe-Cr-ТМ (Быстрозакристаллизованные сплавы на основе алюминия для применения при повышенных температурах / А.В. Крайников, О.Д. Нейков. - (Спеченные металлы и сплавы). - Текст: непосредственный // Порошковая металлургия. - 2012. - № 9/10. - С. 66-81. - Библиогр.: с. 78-81 (47 назв.) содержащий (масс.%):

Сплав обладает высокими механическими характеристиками при комнатной температуре до 500 МПа в зависимости от способа получения порошковой композиции, однако такая прочность получена на отдельных чешуйках. Сплав также обладает высокой прочностью при повышенных температурах до 400°С. Однако сплав обладает склонностью к образованию горячих трещин, имеет высокую плотность и стоимость производства.

Известен сплав на основе системы Al-Fe-Cr-РЗМ (WO2019245784), который описывается следующим образом: предложен материал типа Al, содержащий 1-15 масс.% элемента A, от 1 до 20 масс.% редкоземельных элементов (РЗМ) и 0,1-5 масс.% элемента X. Где A – как минимум один из элементов Mn, Fe, Co, Ni, РЗМ – редкоземельные элементы, X – как минимум, один из элементов Ti, Zr, Hf, Sc, V, Mo, Nb, Ta, W и Cr. Сплав обладает высокими механическими характеристиками при комнатной и повышенной температурах, но является мало технологичным для применения в технологии аддитивного производства.

В заявке WO2017077137 раскрыт способ изготовления металлических или, по меньшей мере, частично металлических компонентов, таких как детали, компоненты и инструменты. Перечислены составы алюминиевых сплавов, которые включают обширный список компонентов и их вариаций без конкретизации свойств сплавов конкретного состава для применения в технологии аддитивного производства. Помимо отсутствия описания механических характеристик сплавы предусматривают использование связующих композиций при получении изделий. Это обстоятельство не позволяет получать изделия с достаточной точностью, в связи с усадкой связующего компонента, а также приводит к необходимости использования специальных программных комплексов для ее оценки. Дополнительно следует отметить, что большинство современных полимерных связующих ограничены в температурном интервале использования.

Прототипом является сплав (US2023193432), описываемый следующей формулой компонентов в массовых процентах: от 1,0% до 2,5% Fe, от 1,5% до 3,0% Cu, от 1,0% до 2,0% Cr, от 0,5% до 1,1% Ti, от 0,4% до 1,0% Zr и Al в качестве основы. Сплав должен обладать прочностью при комнатной температуре 500 МПа, а при 350°С 200 МПа.

Раскрытие сущности изобретения

Технической задачей и результатом изобретения является разработка порошкового алюминиевого материала с высокими механическими характеристиками при комнатной температуре и повышенными показателями прочности и пластичности при температуре не более 400°С, позволяющими получать из него жаропрочные изделия методами порошковой металлургии и аддитивных технологий, в том числе и технологией селективного лазерного сплавления (отсутствие горячих трещин при печати), работающего в условиях эксплуатационных и технологических нагревов.

Поставленная техническая задача решается тем, что предложен порошковый алюминиевый сплав конкретного состава для решения поставленной задачи, а именно, содержащий железо, хром, ниобий, титан, по крайней мере один элемент из группы, содержащей гафний, иттрий, включающий алюминий и неизбежные примеси, в том числе кремний, при следующем соотношении компонентов, масс.%:

причем содержание кремния составляет:

Содержание хрома и железа не должно суммарно превышать 10,3 масс.%, а для достижения максимальной прочности отношение хрома к железу находится в диапазоне 1-1,3.

Под указанием «суммарно или по отдельности» понимается содержание в сумме двух элементов или содержание отдельного (только одного) элемента, в обоих случаях диапазон значений одинаков.

Сплав содержит в структуре тройные (Al-Fe-Cr/Al-Fe-Ti) и четырехкомпонентные (Al-Fe-Cr-Nb/Al-Fe-Cr-Ti) интерметаллиды в количестве от 17 до 27%, обеспечивающих достижение формирования оптимальной морфологии структуры.

Другим объектом изобретения является порошок из упомянутого выше алюминиевого сплава, полученный методом газовой атомизации с использованием азота или аргона, или смеси этих газов с кислородом. Порошок содержит кислород в количестве 0,01 – 0,3 масс.%.

Ещё одним объектом изобретения является изделие, выполненное из вышеупомянутого порошка из алюминиевого сплава и изготовленное методом аддитивных технологий, которое имеет при температуре 400°С прочность не менее 140 МПа.

Осуществление изобретения

Ниже приводятся выводы, полученные на основании экспериментальных исследований.

Введение в сплав железа в количестве 2,0-5,0 масс.% как одного из основных элементов призвано обеспечить повышение прочности и жаропрочности за счет образования двойных интерметаллидов различного стехиометрического состава, а также образованию эвтектики, снижающей склонность к образованию трещин за счет формирования структуры с высокоугловыми границами. Экспериментально установлено, что содержание железа выше указанного диапазона приведет к резкому охрупчиванию материала вследствие высокого содержания интерметаллидной фазы на его основе, при более низком содержании железа, менее 2,0 масс.%, приведет к образованию твердого раствора и недостаточному эффекту упрочнения.

Вторым элементом для снижения склонности образования горячих трещин является хром. Экспериментально установлено, что введение в сплав хрома в количестве 2,5-5,5 масс.% приводит к образованию структуры на основе двойного интерметаллида Al7Cr, а также повышающего температурный диапазон использования материала. Однако введение большего количество хрома, более 5,5 масс.%, приводит к охрупчиванию материала за счет выделения второго интерметаллида (Al11Cr2) в зонах пересыщения хромом, и повышению температуры плавления шихтовых материалов при производстве. При содержании в сплаве хрома менее 2,5 масс.% не происходит достаточного насыщения твердого раствора алюминия хромом и происходит недостаточное выделение интерметаллидов с ним, что не позволяет обеспечить высокие механические характеристики.

Одновременное введение хрома и железа в соотношении близком к 1-1,3 ведет к образованию тройных интерметаллидов и позволяет получить микроструктуру со смешанным типом структурных составляющих, представленных в виде частиц с различным типоразмером и морфологией (сферической, многогранной и дисперсной). Такое выделение структурных составляющих приводит к достижению оптимального соотношения механических характеристик, а также позволяет варьировать их соотношение.

Введение ниобия как тугоплавкого компонента в количестве 0,01-1,5 масс.% позволяет повысить физико-механические параметры материала за счет выделения квазикристаллических частиц с размерами до 200 нм, выделяющимися по границам и в теле зерен, и за счет разности скоростей кристаллизации с основными фазами, являющимися дополнительными центрами кристаллизации. Это явление приводит к диспергированию всей структуры материала и сфероидизации структурных составляющих, повышению термостабильности системы. На данных центрах кристаллизации происходит выделение четырех-элементного интерметаллида со стехиометрией близкой Al17CrFeNb0,5, вносящий значительный вклад в структурообразование и механические характеристики при повышенных температурах. Его выделение возможно в узком диапазоне подобранных концентраций элементов, указанных в формуле изобретения. При отсутствии ниобия в составе не происходит выделения четырехкомпонентных структурных единиц, что приводит к снижению характеристик материала при повышенных температурах. При превышении концентрации ниобия, в зависимости от содержания остальных компонентов, происходит выделение большего количества интерметаллида, что приводит к резкому снижению пластичности материала, особенно при повышенных температурах и наблюдается его частичная аморфизация.

Титан в количестве 0,1-0,5 масс.% обеспечивает дополнительное упрочнение материала за счет формирования мелкодисперсной структуры с помощью двойного интерметаллида Al3Ti. Также титан обладает модифицирующим действием на алюминиевый твердый раствор. Превышение содержания титана, более 0,5 масс.%, приведет к появлению крупных нежелательных интерметаллидов. При нарушении диапазонов содержания титана и ниобия происходит видоизменение морфологии вторичных фаз и снижение пластических характеристик. Содержание титана и ниобия при этом должно отличаться более чем в два раза.

Введение гафния и/или иттрия в количестве от 0,01 до 0,1 масс.% в зависимости от содержания основных компонентов, приводит к модифицированию структуры, в частности к сглаживанию вершин структурных составляющих, имеющих многоугольную морфологию, что приводит к снижению склонности к охрупчиванию и образованию концентраторов напряжений. При отсутствии в составе гафния и/или иттрия структура имеет более грубый характер. Введение больше 0,1 масс.% не приводит к большему улучшению в структурообразовании и эффект от введения менее выражен.

Примесь кремния в сплаве при содержании выше 0,1 масс.% приводит к образованию в структуре компонентов, имеющих морфологию игл с острыми вершинами, расположенными по границам зерен, что приводит к сильному охрупчиванию материала и повышению трещинообразования.

При выполнении условия соотношения содержания хрома к железу в диапазоне 1-1,3 образуется оптимальное количество интерметаллидов, располагающихся на границах зерен и в их теле, обеспечивающих такое упрочнение твердого раствора, при котором достигаются заданные тепломеханические характеристики.

Сплав предназначен для производства порошковых материалов, применимых для послойного выращивания (синтезирования) изделий по различным технологиям аддитивного производства.

Краткое описание чертежей

На чертежах представлены:

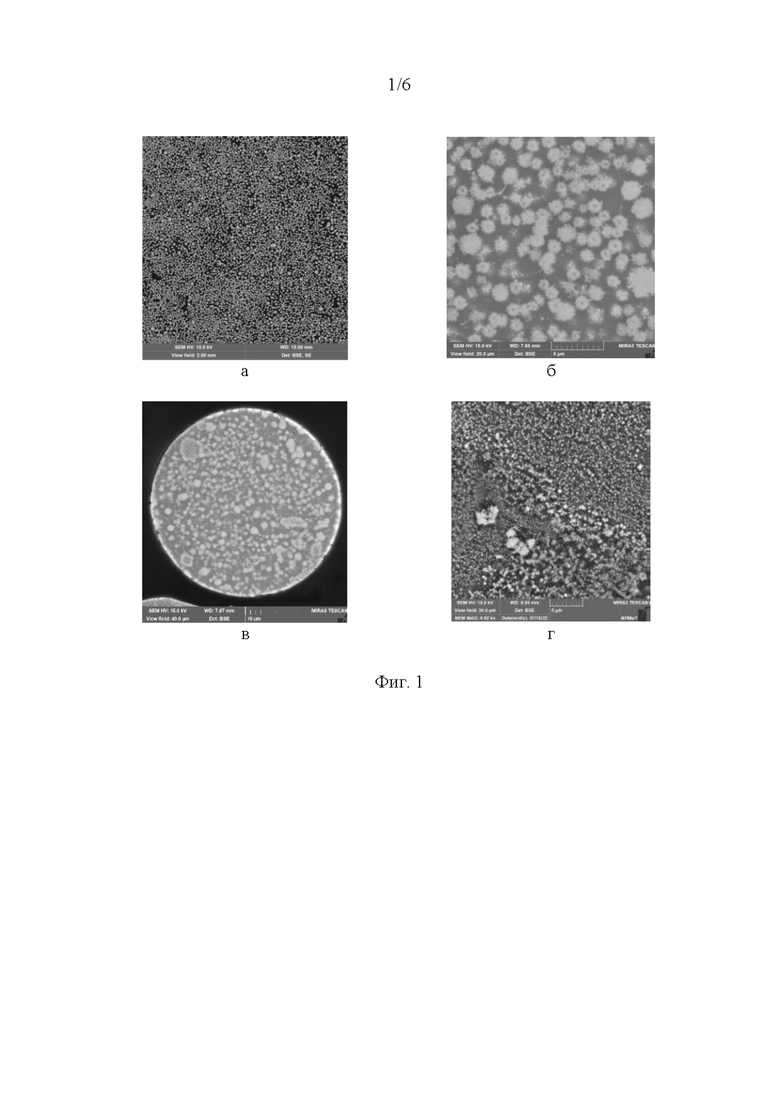

Фиг. 1 – Примеры: поверхности порошка (а), шлиф порошка (б, в), шлиф частицы (г).

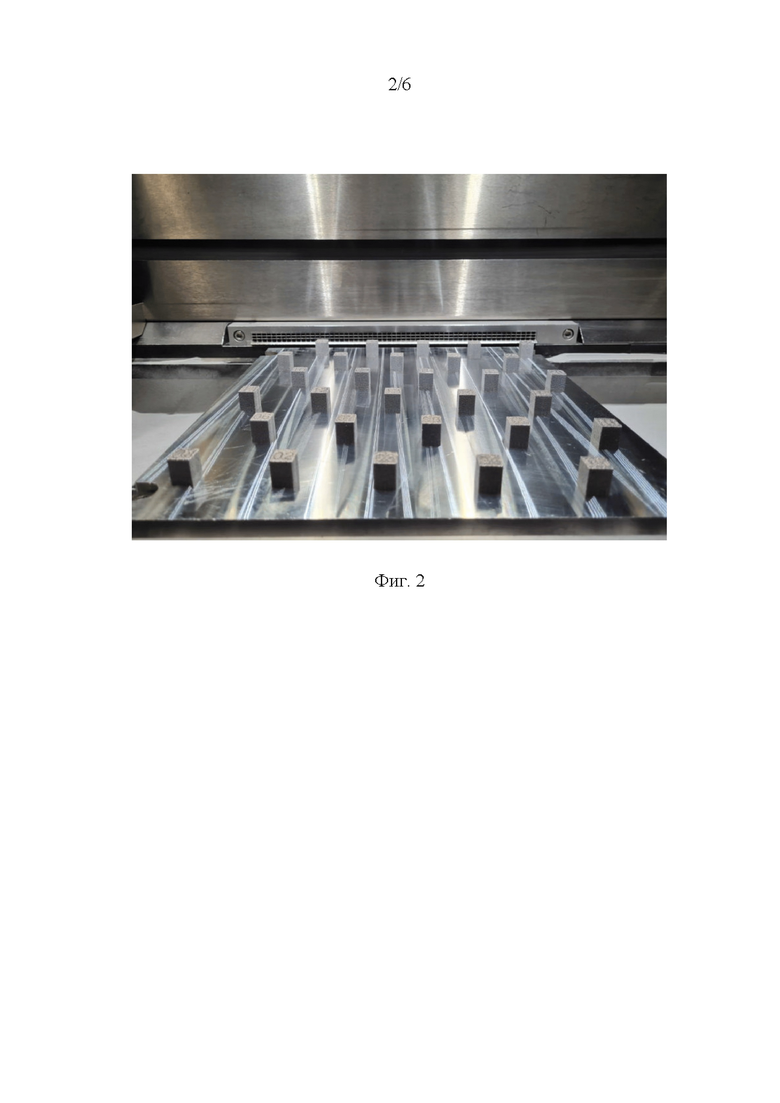

Фиг. 2 – Пример типичного вида кубиков после печати.

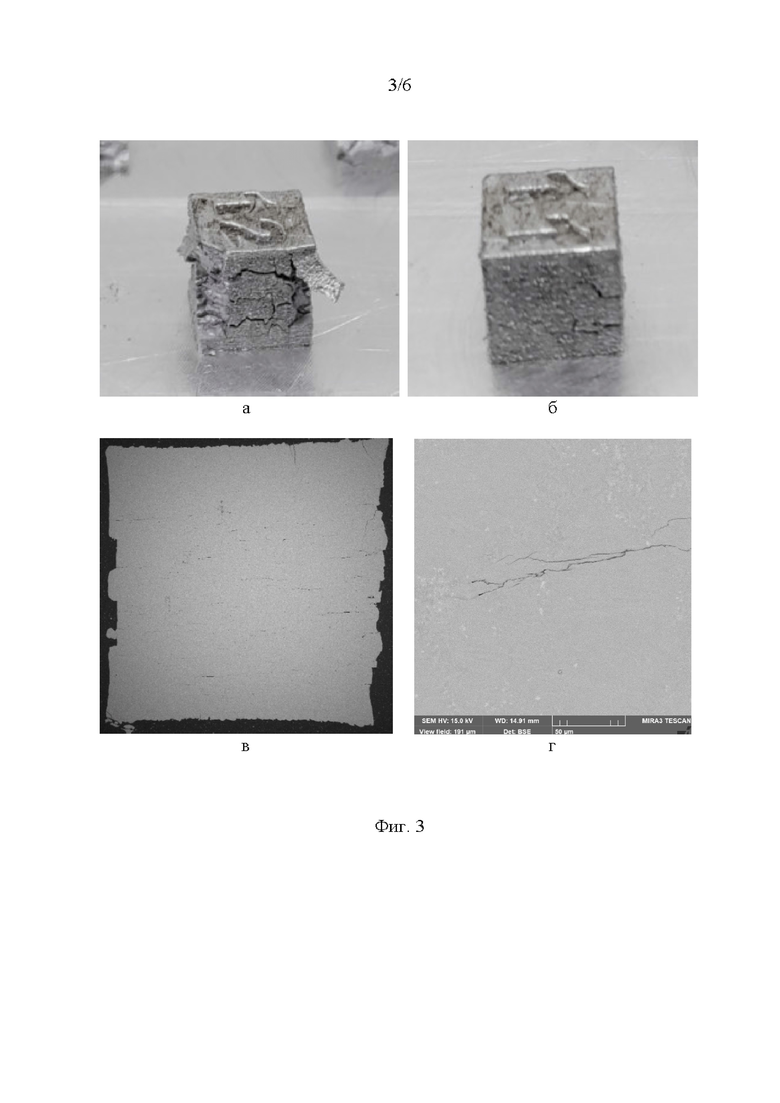

Фиг. 3 – Типичные макро- (а, б, в) и микро- (б) трещины на кубиках при нарушении соотношения компонентов в сплаве.

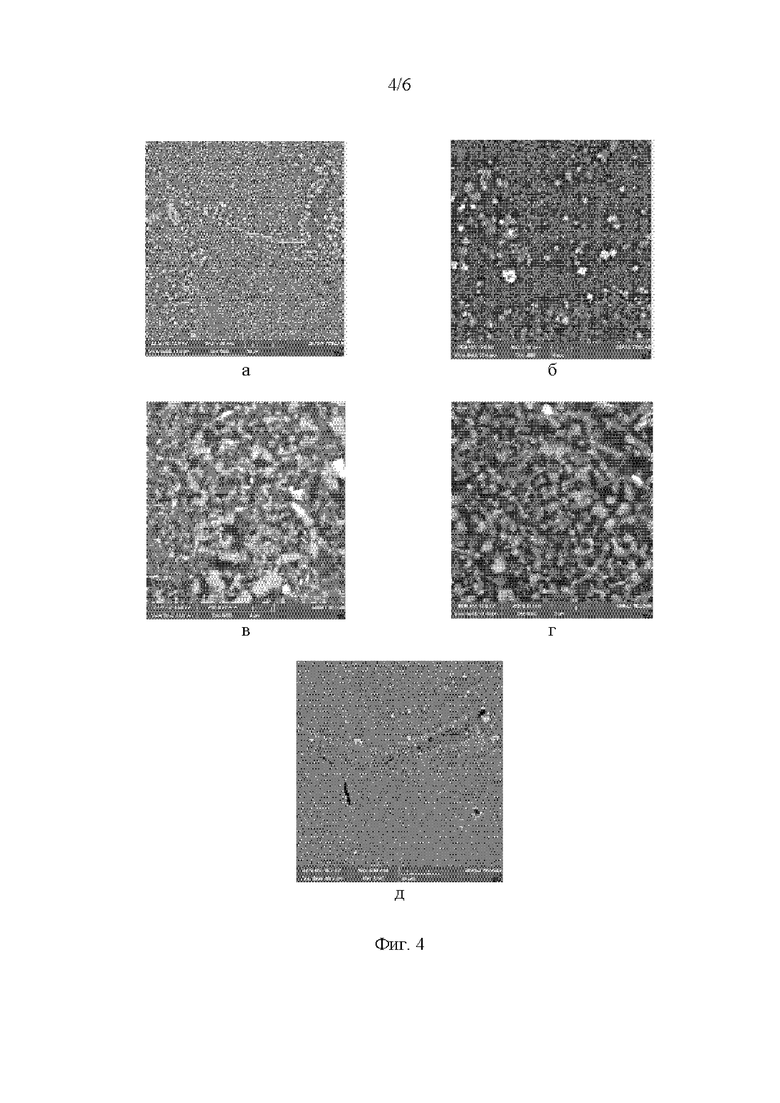

Фиг. 4 – Микроструктура синтезированного материала.

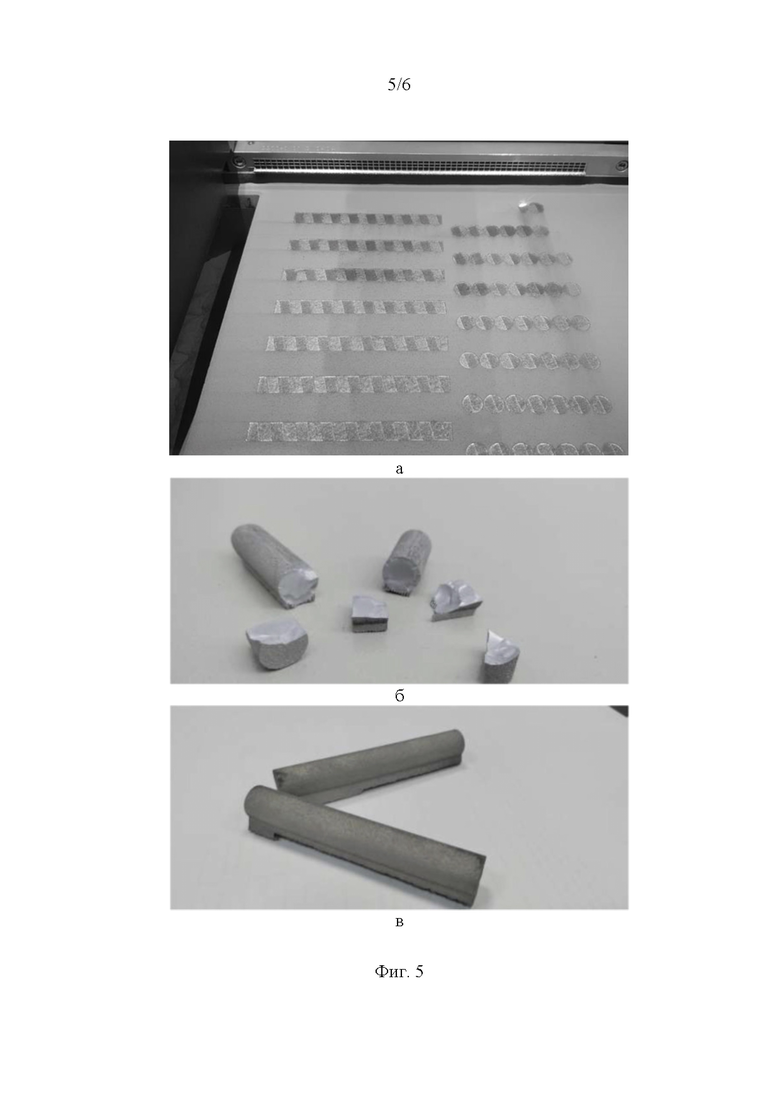

Фиг. 5 – Пример выращивания цилиндрической заготовки для получения образцов (а) и самой заготовки (б, в) из сплава после печати.

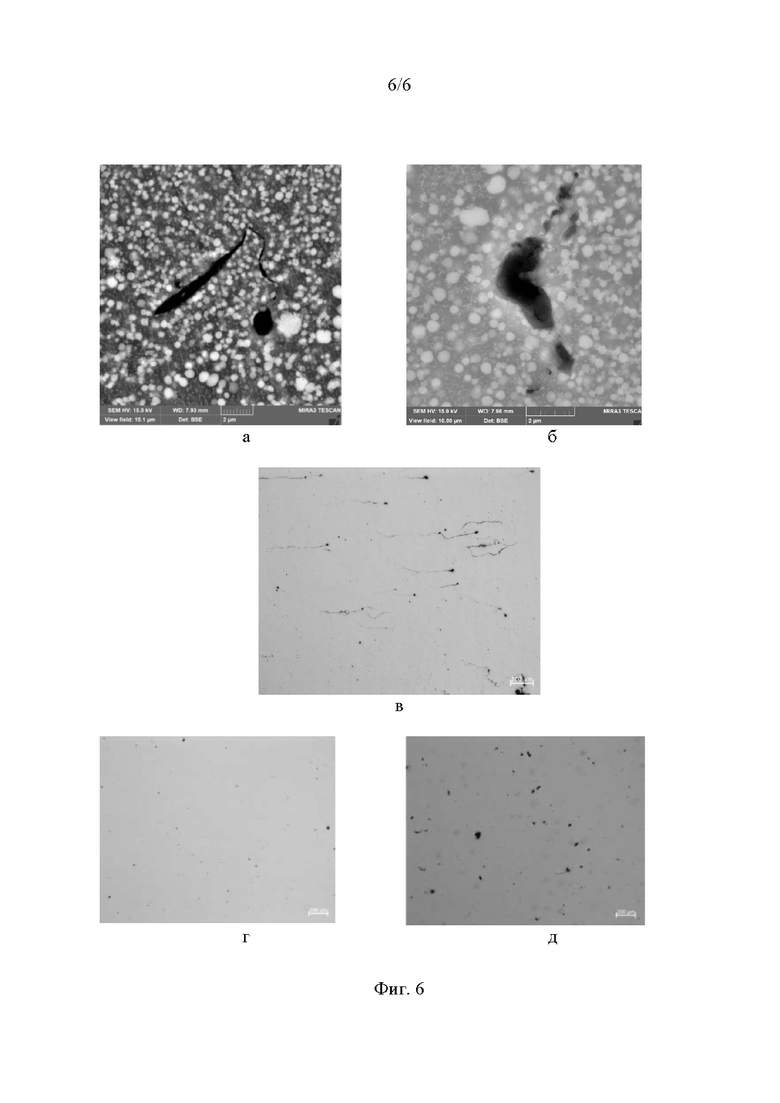

Фиг. 6 – Пример влияния превышения содержания кремния на структуру (а, б) и пористость (д - >0,3 масс. %Si, г - < 0,1 масс.% Si, д - >0,1 масс. %Si).

Изобретение характеризуется описанными ниже примерами.

Пример 1

Приготовление сплава производилось в следующем порядке.

Алюминий марки А8 расплавлялся с последующим нагревом расплава до температуры 750-800°С. После расплавления всего алюминия поднимали температуру расплава до 900-950°С и вводили железо, выдерживали до полного растворения с периодическим перемешиванием. Затем производился ввод хрома в виде лигатуры в несколько этапов с незначительным перегревом и перемешиванием. Между вводом осуществлялась выдержка.

На следующем этапе добавлялся титан в виде специальных навесок, при этом не допускалась посадка температуры ниже равновесного ликвидуса с некоторым перегревом. Ввод осуществлялся постепенно с интенсивным перемешиванием.

Далее под зеркало расплава вводился ниобий в виде мелкой фракции с предварительным перегревом расплава для предотвращения образования промежуточных фаз. Ввод осуществлялся в несколько этапов с выдержкой. Добавление остальных (гафния и/или иттрия) элементов осуществлялось при предварительном снижении температуры, выдержки расплава и с перемешиванием при добавлении.

Технология выплавки всех составов соответствовала вышеописанному, лишь за исключением ввода остальных компонентов.

С поверхности расплава снят шлак и отобраны пробы для контроля химического состава. По результатам экспресс-анализа произведена корректировка химического состава до расчетного. Затем проводилась пульверизация расплава через форсунку для получения сферических порошков. Полученные порошки классифицировались на фракцию 20 – 63 мкм (фиг. 1). В качестве газа для распыления был использован аргон высокой чистоты (99,9998%). Содержание кислорода в полученном порошке было в диапазоне 0,01-0,3 масс. %. Такое содержание кислорода обеспечивает пассивацию поверхности порошковых материалов, а также не влияет негативно на их лазерное сплавление.

В результате были получены порошки следующих химических составов (таблица 1):

Таблица 1

масс. %

Полученные порошки использовались для изготовления образцов с помощью СЛС (содержание кислорода не превышает 0,01-0,3 масс.%.). Для изготовления образцов использовали установку СЛС EOS M290. Изготовление проводилось при варьировании мощности лазера в диапазоне 300-350 Вт и скорости сканирования в интервале 500-2000 мм/с. Для микроструктурных исследований и пригодности к методике СЛС печатались кубики размером 10×10×10 мм (фиг. 2).

В составах, в которых соотношение железа и хрома выходило за диапазоны Fe+Cr ≤ 10,3 масс.% и соотношение Cr/Fe не соответствовало 1-1,3, наблюдалось образование макротрещин (фиг. 3а, б) и происходило растрескивание и/или разрушение образцов, при этом чем выше было отклонение, тем более явно проявляется эффект.

На следующем этапе работы было проведено исследование структуры и свойств синтезируемого материала. Его проводили с помощью методов оптической и электронной микроскопии. Они показали, что в сплавах (1, 2, 3, 5-10 таблица 1), в которых соотношение компонентов находится в описанных пределах (Fe+Cr ≤ 10,3 масс.% и Cr/Fe = 1-1,3) происходит формирование благоприятной структуры, представленной твёрдым раствором алюминия с выделением структурных составляющих различной морфологии в зависимости от химического состава (двух, трех и четырех компонентных интерметаллидов) (фиг. 4 а, б). В сплавах с нарушением выбранных соотношений (4, 11 и 12 таблица 1) наблюдалось образование макротрещин при сильном отклонении от выбранных диапазонов (фиг. 3 в, г), что приводило к разрушению образцов при синтезировании. При меньших отклонениях образовывались макро- и микротрещины на поверхности и в объеме материала. В сплавах, химический состав которых лежал в описанных диапазонах, структура синтезированного материала является однородной, представлена твердым раствором на основе алюминия, содержащим структурные составляющие различной морфологии (фиг. 4 а, б): сферической на основе трех и четырех компонентных соединений Al-Fe-Cr-(Nb), многогранной на основе двойных и тройных соединений компонентов системы в количестве от 17 до 27%, а также дисперсных выделений двойной стехиометрии.

При этом введение дополнительно гафния и/или иттрия в диапазоне от 0,01 до 0,1 масс.% приводит к сглаживанию вершин многогранных структурных составляющих, что уменьшает склонность к образованию концентраторов напряжений (фиг. 4 в, г) и последующему образованию микротрещин (фиг. 4 д).

Для определения прочностных характеристик сплавов при комнатной и повышенной температурах (не более 350°С) были синтезированы заготовки образцов (фиг. 5).

Синтезированные заготовки образцов с химическим составом согласно таблице 2 подвергались механической обработке в соответствии с требованиями ГОСТ 1497-84. Испытания на растяжение проводились в соответствии с ГОСТ 1497-84. Результаты механических испытаний при нормальной и повышенной температурах представлены в таблице 2.

Таблица 2

Как видно из полученных данных, при правильном выборе соотношения содержания легирующих элементов Fe+Cr ≤ 10,3 масс.% и 1:(1-1.3), ограничение содержания кремния и ниобия в диапазоне до 0,1 и 1,5 масс.%, соответственно, возможно достижение высоких показателей механических характеристик (до 460 МПа предел прочности, до 305 Предела текучести и до 14 % относительного удлинения) при нормальной и повышенных температурах (до 220 МПа предел прочности, до 195 Предела текучести и до 20% относительного удлинения), а также получить достаточную технологичность материала для использования его в методах аддитивного производства.

Так, соотношение содержания железа и хрома (Fe+Cr ≤ 10,3 масс. % и 1:(1-1.3)) позволяет получить высокие механические характеристики при комнатной и повышенной температурах, введение ниобия позволяет стабилизовать структуру и повысить прочность материала при повышенных температурах, введение иттрия и/или гафния приводит к увеличению пластичности.

Выполнение данных условий позволяет получить механические характеристики (220 МПа предел прочности, 195 МПа предел текучести, 20 относительное удлинение) выше, чем у прототипа при повышенных температурах.

Пример 2

По технологии, описанной в Примере 1, были получены порошки составов, представленные в таблице 3. Полученные порошки использовались для изготовления образцов с помощью СЛС. Для изготовления образцов использовали установку СЛС EOS M290. Изготовление проводилось при варьировании мощности лазера в диапазоне 300-350 Вт и скорости сканирования в интервале 500-2000 мм/с. Для микроструктурных исследований и пригодности к методике СЛС печатались кубики размером 10×10×10 мм.

Таблица 3

Показано, что превышение содержания кремния в сплаве свыше 0,1 масс.% (составы 2, 3, 5, 7-9) приводит к появлению локальных дефектов и несплошностей (фиг. 6 а, б), которое также может приводить к растрескиванию синтезированного материала методами СЛС (фиг. 6 в).

Пористость образцов определяли методом качественной и количественной металлографии. Шлифы изготавливались по стандартной технологии, исследование микроструктуры проводили на нетравленой поверхности с использованием инвертированного металлографического микроскопа. Образцы, полученные по одним и тем же режимам, но с разным содержанием кремния отличаются пористостью. При выполнении заданных соотношений, пористость не превышает 0,4% (фиг. 4 г), а при отклонении от них значительно вырастает (фиг. 4 д).

При превышении содержания кремния в химическом составе наблюдалось охрупчивание материала, связанное с низкой пластичностью, что приводило к разрушению заготовок при удалении заготовки с платформы построения (фиг 5 б).

Пример 3

Сплавы 3, 5 и 6 из Примера 1 готовились с применением технического алюминия марки А8 и шихтовых материалов АрмкоFe, Al-20Cr, Al-5Ti, ниобия марки Нб. После расплавления алюминия температуру расплава поднимали до 900-950°С, вводили всю навеску железа, регулярно перемешивая расплав до полного растворения железа, температуру расплава контролировали в диапазоне 870-930°С. Далее вводили лигатуру Al-20Cr. Ввод можно производить в несколько приёмов с перемешиванием и перегревом на 50°С относительно равновесной диаграммы состояния. Перед вводом лигатуры Al-5Ti расплав выдерживался 15 минут, а затем вводилась лигатура. Последним вводился ниобий до нужной концентрации в мелкодисперсном состоянии в несколько шагов с интенсивным перемешиванием и удержанием температуры расплава более 1300°С.

Далее распыление полученных сплавов в атомайзере проводили с использованием аргона. В результате распыления и рассева был получен порошок с фракцией 20-63 мкм. Далее на установке EOS M290 из него печатали различные образцы для испытаний. Образцы исследовались на особенности формирования структуры и испытывались на растяжение при повышенной температуре после предварительного отжига при 400 ℃ в течение не менее 4 часов (фиг. 5). Результаты испытаний представлены в таблице 4.

Сплавы характеризуются высокими показателями прочности и пластичности при нормальной температуре на уровне высокопрочных алюминиевых сплавов, а механические характеристики при повышенных (не более 400°С) температурах, делают их жаропрочными, что позволяет использовать напечатанные изделия в различных областях, включая авиакосмическую технику, автомобилестроение и машиностроение.

Таблица 4

Полученные механические характеристики показывают возможность применения разработанного материала в изделиях, полученных методами аддитивного производства и работающих при температурах не более 400°С.

Пример 4

Расплав для распыления порошков на вертикальном атомайзере получали как и в Примере 1. Затем с поверхности расплава снимался шлак и отбор проб для контроля химического состава (таблица 5). По результатам экспресс-анализа произведена корректировка химического состава до расчетного. Затем проводилась пульверизация расплава через форсунку для получения сферических порошков. Полученные порошки классифицировались на фракцию 20-63 мкм (фиг. 1). В качестве газа для распыления была использована азотно-кислородная смесь с содержанием кислорода 3 об.%. Содержание кислорода в полученных порошках было в диапазоне 0,01-0,3 масс.% (таблица 5). Такое содержание кислорода обеспечивает пассивацию поверхности порошковых материалов, а также не влияет негативно на их лазерное сплавление.

Таблица 5

масс. %

В результате проведенных экспериментальных и опытных исследований было подтверждено, что выбранный состав сплава, концентрации и соотношения компонентов, обеспечивают решение поставленной задачи и достижение технического результата.

С учетом приведенного описания и примеров объем правовой охраны испрашивается на порошковый алюминиевый сплав для получения жаропрочных изделий методами порошковой металлургии и аддитивных технологий, содержащий алюминий, железо, хром, ниобий, титан, а также дополнительно содержащий гафний и/или иттрий, при следующем соотношении компонентов, масс.%:

при этом содержание кремния не более 0,1.

Также целесообразно, чтобы содержание хрома и железа суммарно не превышало 10,3 масс.%, а соотношение хрома к железу находилось в диапазоне 1-1,3. Предложенный сплав предпочтительно содержит в структуре тройные (Al-Fe-Cr/Al-Fe-Ti) и четырехкомпонентные (Al-Fe-Cr-Nb/Al-Fe-Cr-Ti) интерметаллиды в количестве от 17 до 27%, обеспечивающие достижение формирования оптимальной морфологии структуры.

Другим объектом является порошок из указанного алюминиевого сплава, полученный методом газовой атомизации с использованием азота или аргона, или смеси этих газов с кислородом, при этом порошок содержит кислород в количестве 0,01-0,3 масс.%.

Еще одним объектом является изделие, выполненное из такого порошка, изготовленное методом аддитивных технологий, имеющее при температуре 400°С прочность не менее 140 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 2022 |

|

RU2804221C1 |

| АЛЮМИНИЕВЫЕ СПЛАВЫ | 2020 |

|

RU2815520C2 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2737902C1 |

| ВЫСОКОЖАРОПРОЧНЫЙ ЛИТОЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2016 |

|

RU2629413C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2020 |

|

RU2752489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

Изобретение относится к металлургии, а именно к порошковым материалам на основе алюминиевых сплавов, применяемых для изготовления деталей методами аддитивных технологий, в том числе методом селективного лазерного сплавления. Порошковый алюминиевый сплав для получения жаропрочных изделий методами порошковой металлургии и аддитивных технологий содержит, мас.%: железо 2,0-5,0, хром 2,5-5,5, ниобий 0,01-1,5, титан 0,1-0,5, гафний и/или иттрий суммарно или по отдельности 0,01-0,1, алюминий и неизбежные примеси, в том числе кремний не более 0,1, - остальное. Структура сплава содержит тройные (Al-Fe-Cr/Al-Fe-Ti) и четырехкомпонентные (Al-Fe-Cr-Nb/Al-Fe-Cr-Ti) интерметаллиды в количестве от 17 до 27%. Порошок из алюминиевого сплава получен методом газовой атомизации с использованием азота или аргона или смеси этих газов с кислородом, при этом порошок содержит кислород в количестве 0,01-0,3 мас.%. Изделие, выполненное из порошка из алюминиевого сплава и изготовленное методом аддитивных технологий, имеет при температуре 400°С временное сопротивление не менее 140 МПа. 3 н. и 1 з.п. ф-лы, 6 ил., 5 табл., 4 пр.

1. Порошковый алюминиевый сплав для получения жаропрочных изделий методами порошковой металлургии и аддитивных технологий, содержащий алюминий, железо, хром, ниобий, титан, отличающийся тем, что дополнительно содержит гафний и/или иттрий, при следующем соотношении компонентов, мас.%:

при этом структура сплава содержит тройные (Al-Fe-Cr/Al-Fe-Ti) и четырехкомпонентные (Al-Fe-Cr-Nb/Al-Fe-Cr-Ti) интерметаллиды в количестве от 17 до 27%.

2. Порошковый алюминиевый сплав по п. 1, отличающийся тем, что суммарное содержание хрома и железа в нем не превышает 10,3 мас.%, а соотношение хрома к железу находится в диапазоне 1-1,3.

3. Порошок из порошкового алюминиевого сплава, полученный методом газовой атомизации, отличающийся тем, что он получен методом газовой атомизации с использованием азота или аргона или смеси этих газов с кислородом порошка из порошкового алюминиевого сплава по п. 1 или 2, при этом порошок содержит кислород в количестве 0,01-0,3 мас.%.

4. Изделие, выполненное из порошка из алюминиевого сплава, изготовленное методом аддитивных технологий, отличающееся тем, что оно выполнено из порошка из порошкового алюминиевого сплава по п. 3 и имеет при температуре 400°С временное сопротивление не менее 140 МПа.

| WO 2017077137 A2, 11.05.2017 | |||

| US 20210230721 A1, 29.07.2021 | |||

| WO 2020139427 A2, 02.07.2020 | |||

| EP 0319295 A1, 07.06.1989. |

Авторы

Даты

2024-05-03—Публикация

2023-10-11—Подача