Область техники

Настоящее изобретение относится к машине для конденсационной пайки оплавлением припоя согласно ограничительной части п.1 формулы изобретения, известной, например, из EP 1157771 B2. Кроме того, настоящее изобретение относится к способу управления работой машины для конденсационной пайки оплавлением припоя.

Уровень техники

Как хорошо известно, при конденсационной пайке, также известной как пайка в паровой фазе, при конденсации насыщенной паровой фазы на поверхности компонента, подлежащего пайке, выделяется энергия в виде тепла, в результате чего припой плавится, тем самым создавая соединение между компонентом и ленточным проводником. Насыщенная паровая фаза генерируется кипящей теплопередающей жидкостью, при этом точка кипения теплопередающей жидкости определяет температуру процесса во время процесса пайки. Предпочтительной теплопередающей текучей средой обычно является перфторполиэфир (PFPE), представляющий собой группу полимеров, обычно являющихся жидкими или пастообразными при комнатной температуре. В частности, перфторполиэфир с точкой кипения, например, 260°C, используемый для пайки в паровой фазе, также известен как Galden HS260 (точка кипения HS260 = 260°C). Во время пайки оплавлением припоя Galden загружается с конденсатом и другими побочными продуктами (в совокупности называемыми остатками) и образует с ними эмульсию. Для экономии средств и защиты окружающей среды эту эмульсию рециркулируют, то есть Galden отделяют от остатков, так что Galden может подаваться обратно в процесс пайки.

В современных установках теплопередающая среда не попадает в замкнутый контур, а конденсируется в том же контейнере, в котором пар производится путем нагрева. Такая установка описана в качестве примера в публикации заявки на патент Франции FR2499228. Такие установки содержат по меньшей мере одну рабочую камеру, которая частично заполняется PFPE. Терморезисторы нагревают PFPE до точки кипения. Горячий PFPE-пар конденсируется на сборной схеме, подлежащей пайке, и нагревает сборную схему до температуры плавления припоя, нанесенного на сборную схему. Затем сборную схему охлаждают и удаляют из рабочей камеры, чтобы можно было начать новый процесс пайки с новой сборной схемой, подлежащей пайке. После ряда операций пайки PFPE очищают. Очистка PFPE не является непрерывной, а происходит в течение более длительных циклов технического обслуживания. Интервал между каждым циклом очистки должен сокращаться по мере увеличения производительности. В то же время, менее чистый PFPE доступен для процесса ближе к концу цикла технического обслуживания, и в то же время на дне резервуара может собираться битум или смолистые остатки, удаление которых также очень дорого.

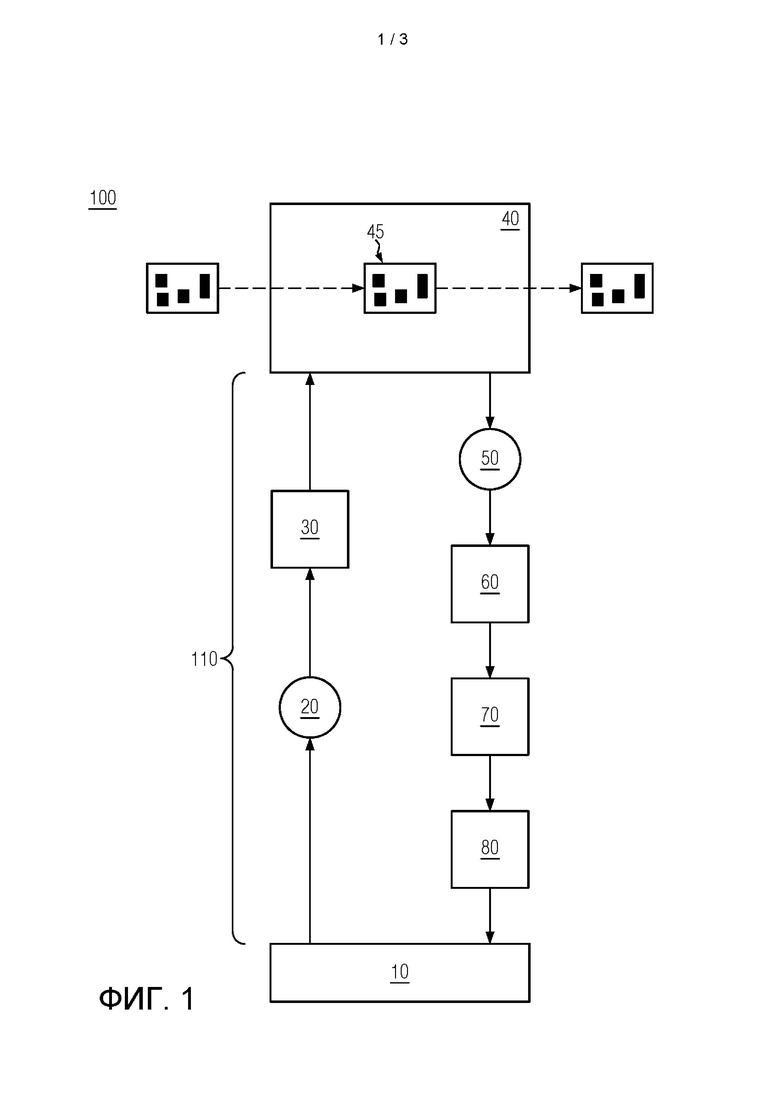

Чтобы количество примесей в рабочей камере было небольшим, в более современных системах, таких как серия Condenso от компании REHM Thermal Systems GmbH, PFPE содержится в контуре. На фиг. 1 схематично показаны некоторые важные компоненты машины 100 для конденсационной пайки оплавлением припоя с системой циркуляции для теплопередающей среды, которая используется в серии Condenso компании REHM Thermal Systems GmbH. На фиг.1 показан насос 20, который перемещает жидкий PFPE из резервуара 10 к нагревательному средству 30. В нагревательном средстве 30 PFPE испаряется и затем подается в рабочую камеру 40. Затем среда (парообразный PFPE) конденсируется и, таким образом, нагревает компоненты, подлежащие пайке, на печатной плате 45 в рабочей камере 40. Благодаря точке кипения PFPE одновременно достигается максимальная температура пайки. В последующей фазе регенерации (фазе отделения) для PFPE теплопередающая среда (обе части в парообразном и жидком агрегатном состоянии) отсасывается из камеры 40 с помощью насоса 50. После отсасывания часть теплопередающей среды в парообразном агрегатном состоянии конденсируется в конденсаторе 60. В результате образуется эмульсия примесей и исходной жидкости, поскольку флюсы и припойные пасты, используемые в процессе пайки, а также примеси, которые проходят через печатную плату 45 в рабочую камеру 40, отсасываются вместе с теплопередающей средой. Эмульсия собирается в аккумулирующей емкости 70, где происходит первое осаждение PFPE благодаря его высокой плотности (ρ = 1,83 г/см3). Затем происходит дополнительная стадия очистки через блок 80 фильтров, прежде чем отфильтрованный и очищенный PFPE собирают в емкости 10 для хранения, откуда его повторно вводят в рабочую камеру 40. В качестве фильтров используют обычные фильтрующие маты, фильтры с гранулами и/или фильтры с активированным углем. Отделение частиц с помощью сопел Вентури оказалось бесполезным.

Установка, аналогичная показанной на фиг. 1, представлена в качестве примера в описании европейского патента EP 1157771 B2. В отличие от фиг. 1, в установке, описанной в EP 1157771 B2, из рабочей камеры сливается и фильтруется только конденсат, что означает, что система, описанная в EP 1157771 B2, может быть более простой, чем показанная на фиг. 1, но требует более частой очистки или технического обслуживания.

Увеличение производительности приводит к сокращению времени нахождения в аккумулирующей емкости. Это, в свою очередь, означает, что осаждение PFPE является менее полным, что в результате приводит к большему уносу примесей, и полная очистка и фильтрация теплопередающей среды больше не может быть гарантирована.

Поэтому задачей настоящего изобретения является улучшение эффективности очистки в контуре.

Раскрытие сущности изобретения

Для решения этой задачи предлагается машина для конденсационной пайки оплавлением припоя по п. 1. Заявленная машина для конденсационной пайки оплавлением припоя снабжена системой циркуляции теплопередающей среды, причем указанная система циркуляции содержит центрифугу и конденсирующее устройство для теплопередающей среды. Через систему циркуляции примеси откачиваются после каждого процесса пайки, например, для печатной платы, так что в распоряжении имеется чистая теплопередающая среда для процесса пайки следующей печатной платы. Кроме того, конденсирующее устройство для теплопередающей среды в сочетании с центрифугой обеспечивает возможность эффективного восстановления теплопередающей среды в ходе процесса, т.е. по существу с высокой скоростью отделения и почти полностью для повторного использования. В результате это обеспечивается снижение затрат, особенно при использовании относительно дорогого Galden в качестве теплопередающей среды. Кроме того, образуется меньше химических отходов и обеспечивается защита окружающей среды.

В особом варианте центрифуга представляет собой дисковый сепаратор, особый тип центрифуги. Дисковые центрифуги или дисковые сепараторы, в частности, подходят для отделения суспензий с одной или более жидкими фазами и с мелкими частицами. Диски увеличивают площадь поверхности, на которой могут оседать различные фазы, что может значительно ускорять процесс отделения. Далее изобретение объяснено на примере дисковых сепараторов. Однако следует отметить, что настоящее изобретение может быть в целом реализовано с помощью центрифуг, и что использование дисковых сепараторов делает процесс отделения более эффективным.

Согласно различным вариантам осуществления количество дисков, расстояние между дисками, скорость вращения и объем дискового сепаратора могут быть сконфигурированы для достижения необходимой производительности установки с учетом ожидаемого размера частиц примесей в теплопередающей среде и вязкости загрязненной теплопередающей среды.

Количество, форма, конструкция и расположение дисков варьируются в широких пределах и могут быть адаптированы к веществам, которые необходимо отделить в суспензии. Например, количество дисков и скорость вращения влияют на скорость отделения. Например, в некоторых вариантах реализации дисковый сепаратор может иметь от 4 до 250 дисков. Для применения в конденсационных установках дисковый сепаратор предпочтительно должен иметь не менее 250 дисков с расстоянием между дисками в диапазоне от 0,2 до 14 мм, причем диски должны быть расположены на одинаковом расстоянии. Если размеры частиц значительно различаются, также может быть эффективным, если расстояние между дисками в области впускного отверстия меньше или больше, чем на конце пакета дисков, противоположном области впускного отверстия. Распределение промежутков в пакете дисков также может зависеть от различной плотности частиц примеси определенного размера. Кроме того, дисковый сепаратор может быть выполнен с возможностью выполнения от 1 до 150 000 оборотов в минуту, предпочтительно от 1 000 до 10 000 оборотов в минуту. Дисковый сепаратор может быть выполнен с возможностью обработки 2-6 литров сконденсированной использованной теплопередающей среды, что соответствует размеру установки с заполняющей способностью от 20 до 40 литров.

Количество дисков, объем дискового сепаратора, расстояние между дисками и скорость вращения рассчитывают так, чтобы соответствовать производительности установки. Например, если в час необходимо выполнять 10 процессов оплавления, установка должна быть рассчитана таким образом, чтобы используемую теплопередающую среду можно было очищать 10 раз в час.

В одном варианте осуществления конденсирующее устройство для теплопередающей среды встроено в дисковый сепаратор. За счет объединения этих двух компонентов ускоряется отделение PFPE от примесей. Сепаратор выполняет двойную функцию: парообразная теплопередающая среда конденсируется, и примеси, содержащиеся в конденсате, отделяются. Поскольку примеси и теплопередающая среда имеют разные точки конденсации, отделение компонентов происходит уже во время конденсации, которая поддерживается и усиливается вращением дискового сепаратора. Это ускоряет отделение, и регенерированная теплопередающая среда может быть использована для процесса пайки быстрее и, при необходимости, с более высокой степенью очистки. Это означает, что становится возможным увеличение производительности установки.

Встраивание конденсирующего устройства в сепаратор может быть обеспечено, например, с помощью средства ограничения температуры одного или множества компонентов дискового сепаратора. Например, дисковый сепаратор может содержать следующие компоненты: впускное отверстие, поплавок, один или более дисков и барабан, который вмещает вращающиеся диски. Средство ограничения температуры может обеспечивать активное или пассивное охлаждение одного или более компонентов дискового сепаратора.

В одном варианте осуществления средство ограничения температуры представляет собой систему активного охлаждения, в которой, например, стенка одного или множества компонентов имеет по меньшей мере одну полость, через которую может протекать охлаждающая текучая среда.

В альтернативном варианте осуществления устройство для ограничения температуры представляет собой систему активного охлаждения, в которой тепловая трубка интегрирована в одну стенку одного или множества компонентов. По сравнению с вышеупомянутой системой охлаждения с охлаждающей текучей средой преимущество тепловой трубки состоит в том, что не нужно обеспечивать охлаждающий контур с охлаждающей текучей средой.

В другом варианте осуществления средство ограничения температуры представляет собой систему пассивного охлаждения, в которой по меньшей мере один компонент одного или множества компонентов выполнен так, что теплоемкость по меньшей мере одного компонента является достаточной для поглощения количества тепла парообразной теплопередающей среды, протекающей во время заданной фазы отделения, так что теплопередающая среда конденсируется. Материалы, размеры (величина, размеры, масса) и геометрия потока этих компонентов выбираются таким образом, чтобы количество тепла, выделяемого при конденсации всего парообразной теплопередающей среды, присутствующего в рабочей камере, могло быть поглощено компонентом (компонентами). Также возможно их объединение с системой управления процессом, которая выполняет регулировку времени фаз пайки и фаз регенерации (фаз отделения), скорости течения теплопередающей среды через сепаратор и времени охлаждения для компонентов сепаратора так, что почти вся парообразная теплопередающая среда в рабочей камере может конденсироваться, и в то же время тепло, поглощаемое компонентами сепаратора, может снова высвобождаться. При пассивном охлаждении для охлаждения никаких дополнительных компонентов не требуется, поэтому дисковый сепаратор имеет меньше компонентов, которые легче обслуживать.

Пассивное охлаждение предпочтительно тем, что фаза пайки и фаза регенерации (теплопередающей среды) выполняются одна за другой. Поскольку парообразная теплопередающая среда не подается в конденсирующее устройство во время фазы пайки, конденсирующее устройство или уловитель отделяемого конденсата может за это время остыть (фаза пайки). Это означает, что пар подается только после завершения фазы пайки (в рабочую камеру). В процессе пайки (в рабочей камере) в дисковый сепаратор не поступает пар, поэтому компоненты, на которых происходит конденсация, могут остыть (фаза охлаждения уловителя отделяемого конденсата). Дисковый сепаратор также может продолжать работать непрерывно даже в фазе охлаждения, когда пар не подается. В этом случае ранее отделенный PFPE может снова подаваться во время фазы охлаждения. Таким образом достигаются три преимущества. Во-первых, дисковый сепаратор охлаждается жидким PFPE. Во-вторых, повышается степень чистоты PFPE. Кроме того, он предотвращает работу дискового сепаратора в сухом состоянии. Это означает, что, поскольку гидродинамические условия для отделения являются оптимальными только тогда, когда дисковый сепаратор заполнен, дисковый сепаратор работает наиболее эффективно в заполненном состоянии.

Соответственно, еще в одном варианте осуществления система циркуляции для теплопередающей среды машины для конденсационной пайки оплавлением припоя также имеет устройство, с помощью которого очищенный PFPE может подаваться в центрифугу во время фазы охлаждения при пассивном охлаждении.

В другом варианте осуществления теплопередающая среда имеет точку кипения 260°C. Поскольку коммерчески доступные припои имеют точку плавления менее 260°C, коммерчески доступные припои можно использовать без перегрева компонентов, подлежащих пайке.

В качестве теплопередающей среды предпочтительно используют Galden. Galden - это общепринятое название теплопередающей среды «перфторполиэфир», которая обладает рядом полезных свойств для конденсационной пайки оплавлением припоя. Помимо прочего, Galden демонстрирует высокую термостойкость, высокую стойкость к химически активным химическим веществам, низкое давление пара, отсутствие точки возгорания, отличные теплопередающие свойства, хорошие смачивающие свойства и отсутствие химической активности. Galden не опасен для озонового слоя в атмосфере и не является опасным веществом с точки зрения охраны труда и техники безопасности.

Вышеупомянутая задача также решается при помощи способа управления работой машины для конденсационной пайки оплавлением припоя, упомянутого выше. Способ включает нагнетание парообразных перфторполиэфиров в герметично закрытую рабочую камеру, содержащую сборную схему, подлежащую пайке, нагрев сборной схемы путем конденсации парообразного перфторполиэфира, отсасывание сконденсированного и парообразного перфторполиэфира, содержащего примеси, подачу отсасываемого материала в уловитель отделяемого конденсата, который содержит центрифугу или дисковый сепаратор и средство для конденсации перфторполиэфира, конденсацию и отделение перфторполиэфира от примесей и использование очищенного перфторполиэфира для операции пайки для следующей сборной схемы.

Согласно различным вариантам осуществления дисковый сепаратор может работать прерывисто или непрерывно. Поскольку очистка (отделение/регенерация) перфторполиэфира не происходит во время фазы пайки, во время которой процесс пайки осуществляется в рабочей камере, дисковый сепаратор можно перевести в состояние покоя для защиты редуктора, двигателя и т. д. В этом случае дисковый сепаратор может быть предварительно заполнен очищенным или свежим перфторполиэфиром после окончания фазы покоя, предпочтительно 0,5-3 литрами перфторполиэфира, и особенно предпочтительно 0,9-1,1 литрами перфторполиэфира. Поскольку оптимальные условия отделения достигаются только когда сепаратор заполнен, дисковый сепаратор предварительно обрабатывают таким образом, и процесс очистки становится более эффективным.

Если установка в основном сфокусирована на оптимизации производительности или эффективности очистки, дисковый сепаратор может также работать непрерывно. Например, для оптимизации эффективности очистки очищенный перфторполиэфир можно подавать в дисковый сепаратор во время фазы пайки. Для оптимизации производительности пар можно подавать из второй рабочей камеры, которая работает в другое время, чем первая рабочая камера. Если размер дискового сепаратора рассчитан соответствующим образом, пар из более чем двух рабочих камер, например трех, четырех или пяти рабочих камер, которые выполняют процесс пайки в разное время, также может обрабатываться в непрерывно работающем дисковом сепараторе.

Краткое описание чертежей

Настоящее изобретение описано ниже с помощью следующих фигур, на которых:

На фиг. 1 показана машина для конденсационной пайки оплавлением припоя с системой циркуляции для теплопередающей среды в соответствии с современным уровнем техники,

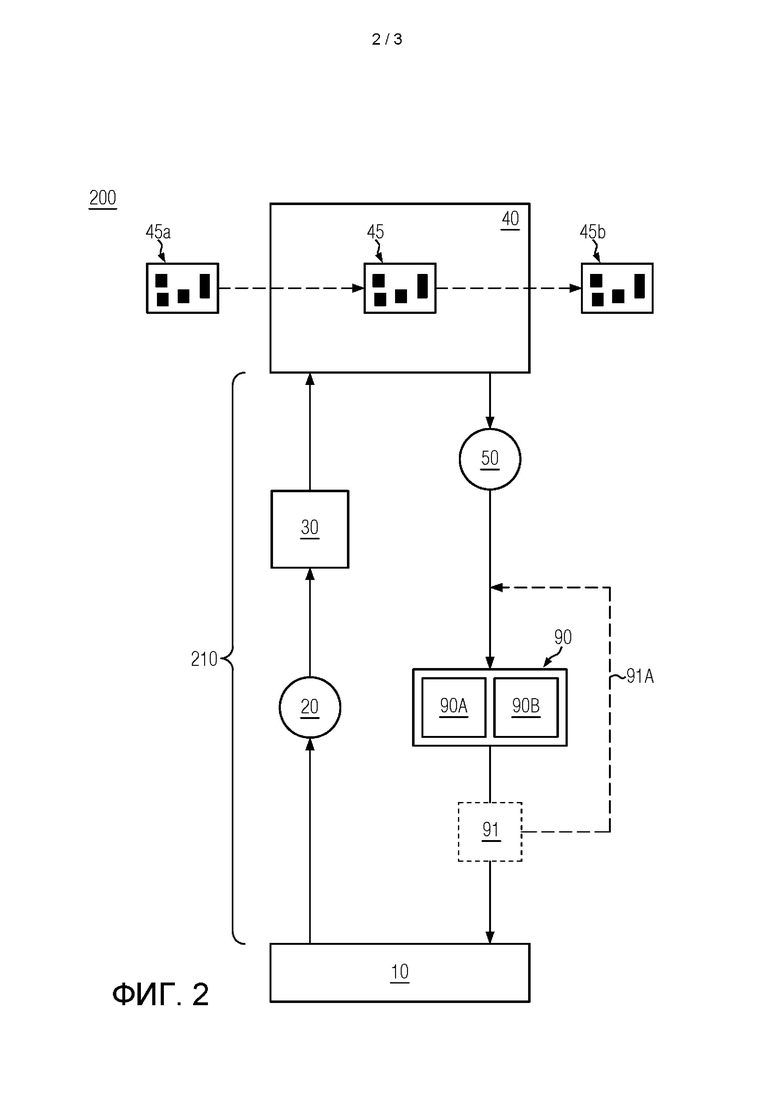

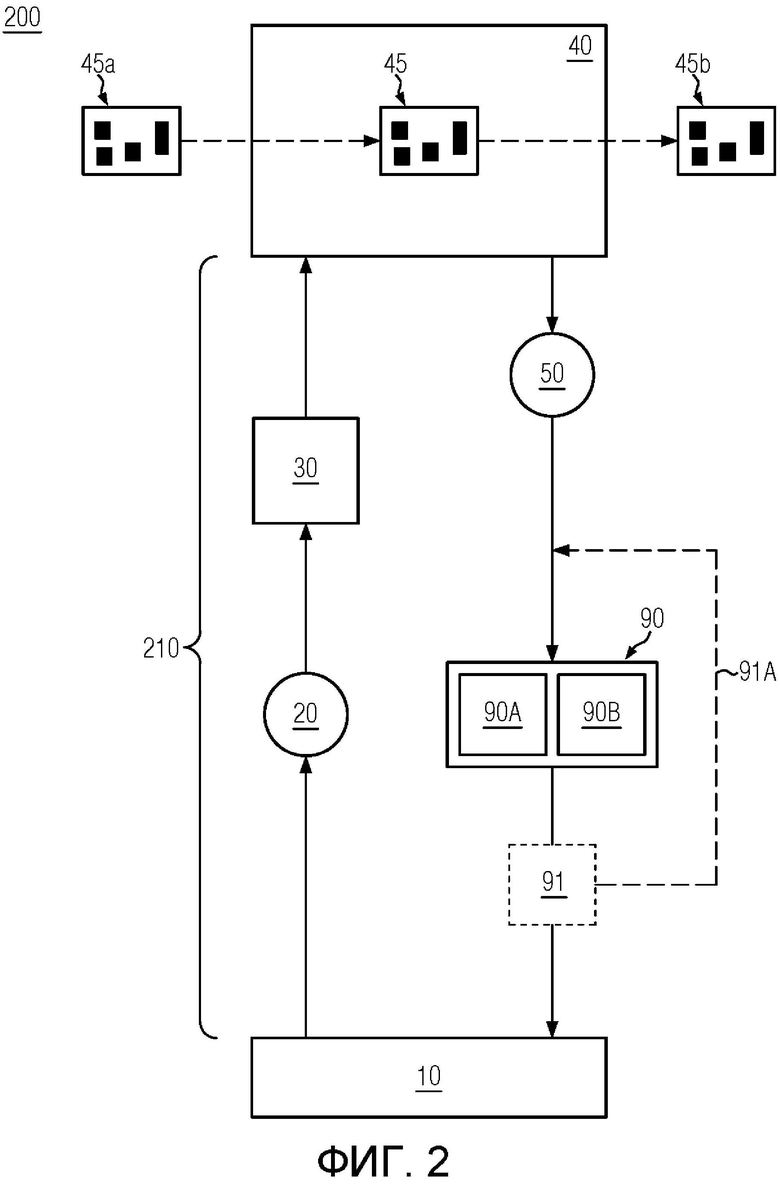

На фиг. 2 показана машина для конденсационной пайки оплавлением припоя с системой циркуляции для теплопередающей среды согласно варианту осуществления настоящего изобретения, и

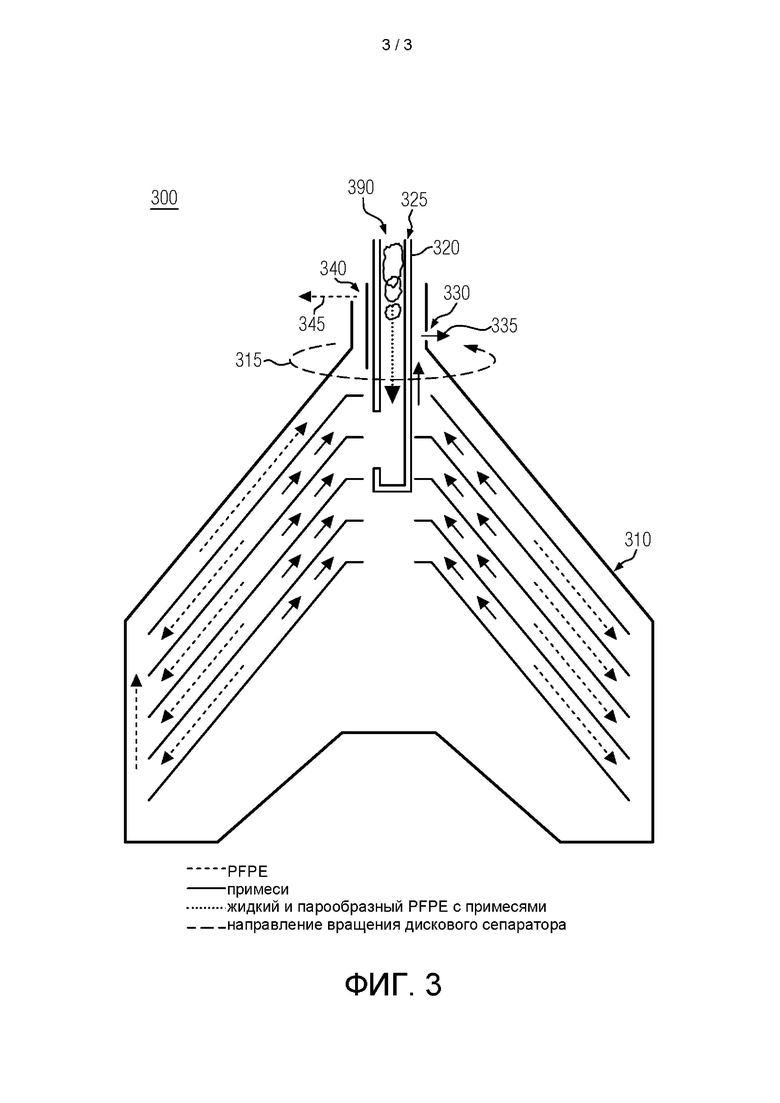

На фиг. 3 схематически показан дисковый сепаратор со встроенным конденсирующим устройством согласно варианту осуществления настоящего изобретения.

Осуществление изобретения

На фиг. 2 показана машина 200 для конденсационной пайки оплавлением припоя с системой 210 циркуляции для теплопередающей среды согласно варианту осуществления настоящего изобретения. Система циркуляции содержит резервуар 10, первый насос 20, нагреватель 30, рабочую камеру 40, второй насос 50 и уловитель 90 отделяемого конденсата.

Первый насос 20 перекачивает жидкую теплопередающую среду в виде перфторполиэфира (PFPE) от резервуара 10 к нагревательному средству 30. В нагревательном средстве 30 PFPE испаряется и затем подается в рабочую камеру 40. Затем среда (парообразный PFPE) конденсируется на печатной плате 45, подлежащей пайке, и тем самым нагревает компоненты, подлежащие пайке, на печатной плате 45 в рабочей камере 40, и припойную пасту. PFPE обработан так, что точка кипения PFPE немного выше, чем точка плавления припоя. Это гарантирует, что температура пайки достигается одновременно и компоненты не перегреваются во время пайки, так как температура кипения PFPE также является максимальной температурой. После этой «фазы пайки», в первой фазе «фазы регенерации» или «фазы отделения» оба компонента теплопередающей среды в парообразном и жидком агрегатном состоянии отсасываются из камеры 40 с помощью второго насоса 50. После отсасывания происходит конденсация парообразной части теплопередающей среды в уловителе 90 отделяемого конденсата, и теплопередающая среда отделяется от остатков (примесей). Соответственно, уловитель 90 отделяемого конденсата содержит конденсирующее устройство 90A и сепаратор 90B. Во время этой «фазы регенерации» печатную плату 45 также освобождают от покрытия PFPE, удаляют из рабочей камеры 40, и она становится доступной в виде изделия 45b. Затем в рабочую камеру 40 помещают новую печатную плату 45a, и может начинаться новая «фаза пайки» с рециркулированным (восстановленным) PFPE.

После конденсации в конденсирующем устройстве 90A обеспечивается смесь (эмульсия) жидких компонентов (PFPE, флюс, припойная паста и т. д.), которые нерастворимы друг в друге. Возможно содержание в ней даже небольших количеств твердых фаз всех частиц примесей (например, частиц олова). В настоящем изобретении дисковый сепаратор 90B используется для отделения жидких и твердых компонентов от PFPE. Дисковый сепаратор представляет собой особый тип центрифуги. Основная идея центрифуги основана на процессах в осаждающей емкости. Там частицы, осадочные вещества и твердые фазы медленно опускаются на дно под действием силы тяжести, и жидкости с различной плотностью отделяются под действием силы тяжести. Однако этот процесс отделения идет очень медленно. Сепаратор представляет собой отстойную емкость, вращающуюся вокруг оси. Когда весь блок быстро вращается, силу тяжести заменяет управляемая центробежная сила. За счет вставки специальных дисков поверхность, на которой могут оседать различные фазы, увеличивается, что ускоряет процесс отделения. Дисковые сепараторы известны, например, в молочной промышленности для отделения сливок от молока.

При необходимости (показано пунктирной линией) система циркуляции машины для конденсационной пайки оплавлением припоя может иметь средства 91, 91A, с помощью которых очищенный и жидкий PFPE возвращается в уловитель 90 отделяемого конденсата во время фазы пайки, так что процесс охлаждения уловителя 90 отделяемого конденсата ускоряется, и PFPE лучше очищается. Следует отметить, что фаза пайки является также фазой охлаждения уловителя 90 отделяемого конденсата. Кроме того, данное средство можно использовать как в прерывистом, так и в непрерывном режиме работы. При непрерывном режиме работы это устройство используют для охлаждения и поддержания оптимальных условий отделения. При прерывистом режиме работы, т.е. когда сепаратор временно находится в состоянии покоя, например, во время фазы пайки, устройство можно использовать для предварительного заполнения сепаратора, чтобы создать более воспроизводимые условия отделения.

На фиг. 3 в качестве примера схематично показано поперечное сечение дискового сепаратора, используемого в настоящем изобретении. На фиг. 3 показан дисковый сепаратор 300 с барабаном 310, впускным отверстием 320, первым выпускным отверстием 330, вторым выпускным отверстием 340 и набором уложенных друг на друга дисков 370. Отделение в дисковом сепараторе происходит благодаря различиям в плотности, что означает, что из первого выпускного отверстия 330 может выпускаться жидкость с относительно более низкой плотностью, а из второго выпускного отверстия 340 может выпускаться жидкость с относительно более высокой плотностью. В современных вариантах применения и с используемыми материалами PFPE имеет более высокую плотность, чем примеси, поэтому в иллюстрации на фиг. 3 первое выпускное отверстие 330 предназначено для примесей 335, а второе выпускное отверстие 340 - для очищенного PFPE 345. Однако настоящее изобретение не ограничивается данным примером. Например, в других областях применения могут использоваться материалы, в которых PFPE имеет более низкую плотность, чем примеси. В этом случае первое выпускное отверстие 330 предназначено для очищенного PFPE, а второе выпускное отверстие 340 предназначено для примесей. Также возможно, что некоторые из примесей имеют более низкую плотность, чем PFPE, а некоторые имеют более высокую плотность, чем PFPE и/или дополнительные твердые фазы. При соответствующей конструкции дисковых сепараторов можно отделять фракции жидких фаз. Например, дисковый сепаратор может иметь отстойную камеру, в которой собираются твердые фазы. Например, для отделения более двух жидких фаз можно последовательно соединить множество сепараторов. Например, если конденсированная неочищенная теплопередающая среда состоит из фазы низкой плотности с примесями, фазы PFPE средней плотности и фазы высокой плотности с примесями, очищенный PFPE может быть извлечен с помощью двух сепараторов, соединенных последовательно.

В варианте осуществления, показанном на фиг. 3, впускное отверстие 320 снабжено полостью, через которую может протекать охлаждающая жидкость 325 в случае конструкции с активным охлаждением. В качестве альтернативы впускное отверстие 320 может находиться в контакте с устройством, которое может рассеивать тепло любым подходящим способом, например, при помощи тепловой трубки или радиатора с охлаждением текучей средой. Однако не следует понимать фиг. 3, как ограничивающую настоящее изобретение активным охлаждением. Как будет описано более подробно ниже, вместо полости для хладагента 325, показанной на фиг. 3, в альтернативных конструкциях впускное отверстие может быть сплошным, так что оно имеет соответственно высокую теплоемкость для поглощения достаточного количества тепла и обеспечения пассивного охлаждения.

Материал 390 (жидкий и парообразный PFPE и примеси), откачиваемый из рабочей камеры с помощью насоса, достигает впускного отверстия 320 дискового сепаратора 300. Парообразный PFPE конденсируется на стенках охлаждаемого впускного отверстия 320, а затем попадает во внутреннюю часть дискового сепаратора вместе с жидким PFPE и примесями. Компоненты отделяются под действием центробежных сил, вызванных вращением сепаратора (пунктирная круглая стрелка 315), так что тяжелый PFPE выталкивается наружу (стрелки 345), а более легкие примеси вытесняются внутрь (стрелки 335). Затем через отдельные выпускные отверстия 330 и 340 очищенный PFPE отделяется от примесей.

На фиг. 3 показан особенно предпочтительный вариант уловителя отделяемого конденсата для машины для конденсационной пайки оплавлением припоя. За счет встраивания уловителя отделяемого конденсата в контур теплопередающей среды отделение PFPE и примесей ускоряется. Дисковый сепаратор, используемый в этом процессе, выполняет двойную функцию: газообразная теплопередающая среда конденсируется, а загрязнения, содержащиеся в конденсате, отделяются. Конденсация теплопередающей среды достигается за счет ограничения максимальной температуры компонентов сепаратора (например, впускное отверстие, поплавок, диск, барабан). Ограничение температуры может достигаться за счет активного охлаждения и/или большой массы дисков, барабана, впускного отверстия и/или других компонентов, относящихся к скорости потока. Отделение примесей достигается двумя основными механизмами. Во-первых, температура конденсации PFPE является более высокой, чем у примесей, поэтому PFPE конденсируется первым, и чистый PFPE вытекает через сепаратор. Во-вторых, используется разница в плотности между PFPE и примесями, так что разделение двух конденсатов при температурах ниже температуры конденсации примесей происходит за счет центробежных сил. С помощью данного уловителя отделяемого конденсата можно ускорить отделение PFPE от примесей. Таким образом, теплопередающая среда, заключенная в машине, может быть снова доступна для процесса быстрее и становится возможным увеличение производительности установки.

Следует отметить, что встраивание конденсации в дисковый сепаратор особенно выгодно, поскольку конденсация уже вызывает предварительное отделение, после чего выполняется дополнительная очистка дисковой центрифугой/дисковым сепаратором. Это делает процесс отделения более эффективным, т.е. более надежным. Однако также можно отделить конденсацию в специальном конденсирующем устройстве от отделения в дисковом сепараторе.

Пассивное охлаждение может использовать преимущество того, что отделение в машине для конденсационной пайки оплавлением припоя не является непрерывным, а приостанавливается во время процесса пайки, и в течение этого времени может выполняться охлаждение. Если компоненты дискового сепаратора оснащены достаточно большой тепловой массой, соответствующей ожидаемым скоростям потока и временам прохождения потока, чтобы поглощать тепловую энергию во время конденсации во время «фазы регенерации», и если компоненты дискового сепаратора также сконструированы таким образом, что они могут отдавать ранее поглощенное количество тепла в окружающую среду во время «фазы пайки», то не требуется ни конденсирующее устройство выше по потоку, ни система внутреннего активного охлаждения.

Процесс охлаждения может поддерживаться, например, путем введения сконденсированного и очищенного PFPE в дисковый сепаратор во время фазы пайки, то есть фазы, во время которой в сепаратор не поступает пар. Например, конденсат, очищенный во время фазы отделения, может быть собран в средстве, указанном ссылочным обозначением 91 на фиг. 2, и возвращен в дисковый сепаратор 300, показанный на фиг. 3, через обратную трубу 91А (показанную только на фиг. 2) во время фазы пайки. С одной стороны, это гарантирует, что гидродинамические условия отделения всегда остаются неизменными, так как дисковый сепаратор не работает в пустом состоянии. Кроме того, за счет подачи конденсированного и очищенного PFPE тепло, накопленное в конденсирующем устройстве, отводится быстрее. Наконец, конденсированный и очищенный PFPE подвергают новому отделению, так что циклы технического обслуживания могут быть увеличены. Такая поддержка процесса охлаждения возможна как для пассивного, так и для активного охлаждения.

Другим способом поддержания непрерывной работы дискового сепаратора могла бы быть непрерывная подача пара в дисковый сепаратор, например, из двух или более отдельных смещенных друг от друга рабочих камер, которые осуществляют процесс пайки и процесс регенерации. Для обеспечения отвода тепла в случае этого непрерывно работающего дискового сепаратора со встроенным конденсационным устройством, теплопроводность отводящих тепло компонентов должна быть достаточно высокой.

При конструировании дискового сепаратора количество, форма, конструкция и расположение дисков, объем сепаратора, геометрия впускного отверстия и скорость вращения могут быть спроектированы таким образом, чтобы можно было достичь определенной производительности установки с особой эффективностью очистки с учетом свойств загрязненной теплопередающей среды. Например, в зависимости от размера частиц и плотности частиц можно выбрать оптимальное расстояние между дисками, которое находится в диапазоне от 0,2 мм до 14 мм. Количество дисков, скорость вращения и объем дискового сепаратора определяют эффективность отделения, то есть какое количество теплопередающей среды очищается до определенной степени за определенную единицу времени. Типичные машины для конденсационной пайки оплавлением припоя с системой циркуляции для теплопередающей среды содержат 20-40 литров теплопередающей среды, из которых 1-6 литров расходуются в ходе одного цикла пайки, и которые затем должны быть очищены после процесса пайки. Обычно используют от 4 до 250 дисков, которые вращаются со скоростью до 30 000 оборотов в минуту. Для использования в машинах для конденсационной пайки оплавлением припоя с системой циркуляции для теплопередающей среды предпочтительно использовать не менее 50 дисков, вращающихся со скоростью не менее 10 000 об/мин. Впускное отверстие предпочтительно спроектировано таким образом, что конденсация во впускном отверстии имеет место, и выполняется соответствующее предварительное отделение.

Группа изобретений может быть использована для конденсационной пайки оплавлением. Машина (200) содержит по меньшей мере одну рабочую камеру, выполненную с возможностью обработки печатной платы (45), и систему (210) циркуляции для теплопередающей среды с уловителем отделяемого конденсата. Уловитель отделяемого конденсата содержит центрифугу, например, в виде дискового сепаратора, и конденсирующее устройство (90A) для теплопередающей среды. Конденсирующее устройство (90A) для теплопередающей среды может быть встроено в центрифугу (90B, 300). В процессе пайки вводят парообразные перфторполиэфиры в герметично закрытую первую рабочую камеру (40) и нагревают печатную плату (45) путем конденсации парообразного перфторполиэфира. Производят отсасывание конденсированных и парообразных перфторполиэфиров, содержащих примеси. Подают извлеченный материал (390) в уловитель (90) отделяемого конденсата. Осуществляют конденсацию и отделение перфторполиэфира от примесей при помощи уловителя (90). Используют очищенный перфторполиэфир (335) для пайки для следующей печатной платы (45A). 2 н. и 21 з.п. ф-лы, 3 ил.

1. Машина (200) для конденсационной пайки оплавлением припоя, содержащая по меньшей мере одну рабочую камеру, выполненную с возможностью обработки печатной платы (45), и систему (210) циркуляции для теплопередающей среды с уловителем отделяемого конденсата, отличающаяся тем, что уловитель отделяемого конденсата содержит центрифугу и конденсирующее устройство (90A) для теплопередающей среды.

2. Машина (200) по п. 1, в которой центрифуга представляет собой дисковый сепаратор (90B, 300).

3. Машина (200) по п. 2, в которой количество дисков, расстояние между дисками и скорость вращения дискового сепаратора выбраны из условия необходимой производительности с учетом ожидаемого размера частиц примесей в теплопередающей среде и вязкости загрязненной теплопередающей среды.

4. Машина (200) п. 3, в которой дисковый сепаратор (90B, 300) содержит от 4 до 250 дисков.

5. Машина (200) по п. 3 или 4, в которой расстояние между дисками находится в диапазоне от 0,2 мм до 14 мм.

6. Машина (200) по п. 5, в которой диски расположены на одинаковом расстоянии друг от друга.

7. Машина (200) по п. 5, в которой расстояние между дисками в области впускного отверстия меньше или больше, чем на конце пакета дисков, противоположном области впускного отверстия.

8. Машина (200) по любому из пп. 1-7, в которой центрифуга выполнена с возможностью выполнения от 1 до 150000 оборотов в минуту, предпочтительно от 1000 до 10000 оборотов в минуту.

9. Машина (200) по любому из пп. 1-8, в которой центрифуга выполнена с возможностью обработки 1-6 л сконденсированной теплопередающей среды.

10. Машина (200) по любому из пп. 1-9, в которой конденсирующее устройство (90A) для теплопередающей среды встроено в центрифугу (90B, 300).

11. Машина (200) по п. 10, в которой конденсирующее устройство (90A) для теплопередающей среды содержит средство ограничения температуры одного или более компонентов центрифуги (90B, 300).

12. Машина (200) по п. 11, в которой средство ограничения температуры представляет собой активное охлаждение одного или более компонентов центрифуги (90B, 300).

13. Машина (200) по п. 11, в которой средство ограничения температуры представляет собой средство пассивного охлаждения одного или более компонентов центрифуги (90B,300).

14. Машина (200) по п. 13, которая дополнительно содержит средство (91, 91A) подачи очищенного перфторполиэфира (PFPE) во время фазы охлаждения при пассивном охлаждении центрифуги.

15. Машина (200) по любому из пп. 11-14, в которой центрифуга представляет собой дисковый сепаратор, который имеет впускное отверстие (320) и содержит по меньшей мере следующие компоненты: поплавок дискового сепаратора (300), один или более дисков (370) сепаратора, барабан (310) сепаратора.

16. Машина (200) по п. 12 или 15, в которой стенка указанного одного или более компонентов сепаратора имеет по меньшей мере одну полость (325), через которую обеспечена возможность протекания охлаждающей текучей среды.

17. Машина (200) по п. 12 или 15, в которой тепловая трубка встроена в стенку одного или более компонентов сепаратора.

18. Машина (200) по любому из пп. 13-15, в которой по меньшей мере один компонент сепаратора выполнен так, что его теплоемкость является достаточной для поглощения количества тепла парообразной теплопередающей среды, протекающей во время заданной фазы отделения, для ее конденсирования.

19. Машина (200) по любому из пп. 1-18, в которой теплопередающая среда имеет точку кипения 260°C.

20. Машина (200) по любому из пп. 1-19, в которой теплопередающей средой является теплопередающая среда Galden.

21. Способ конденсационной пайки оплавлением припоя с использованием машины (200) для конденсационной пайки по любому из пп. 1-20, включающий:

введение парообразных перфторполиэфиров в герметично закрытую первую рабочую камеру (40), в которой размещена печатная плата (45), подлежащая пайке,

нагрев печатной платы (45) путем конденсации парообразного перфторполиэфира,

отсасывание конденсированных и парообразных перфторполиэфиров, содержащих примеси,

подачу извлеченного материала (390) в уловитель (90) отделяемого конденсата, содержащий дисковый сепаратор (90B, 300) и конденсирующее устройство (90A) для конденсации перфторполиэфира,

конденсацию и отделение перфторполиэфира от примесей при помощи уловителя (90) отделяемого конденсата и

использование очищенного перфторполиэфира (335) для процесса пайки для следующей печатной платы (45A).

22. Способ по п. 21, в котором дисковый сепаратор (90B, 300) приводят в состояние покоя во время фазы пайки, при этом дисковый сепаратор (90B, 300) предварительно заполняют очищенным или свежим перфторполиэфиром после окончания фазы покоя, предпочтительно 0,5-3 л перфторполиэфира и особенно предпочтительно 0,9-1,1 л перфторполиэфира.

23. Способ по п. 21, в котором дисковый сепаратор (90B, 300) работает непрерывно, причем очищенный перфторполиэфир (335) или пар из второй рабочей камеры, которая работает со сдвигом по времени относительно первой рабочей камеры, подают на дисковый сепаратор (90B, 300) во время фазы пайки.

| EP 1157771 A2, 28.11.2001 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПАЙКИ ОПЛАВЛЕНИЕМ | 2009 |

|

RU2567963C2 |

| СИСТЕМА ПАЙКИ В ПАРОВОЙ ФАЗЕ И ПАРОГЕНЕРАТОР ДЛЯ СИСТЕМЫ ПАЙКИ | 2005 |

|

RU2309824C2 |

| УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ГАЗА В УСТАНОВКЕ ДЛЯ ПАЙКИ ОПЛАВЛЕННЫМ ПРИПОЕМ | 2006 |

|

RU2389532C2 |

| РАБОТАЮЩЕЕ ПО ПРИНЦИПУ "С РУЛОНА НА РУЛОН" ПРОИЗВОДСТВЕННОЕ ОБОРУДОВАНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ ВЗАИМОСОГЛАСОВАННЫХ НЕПРЕРЫВНЫХ И ПРЕРЫВИСТЫХ ЭТАПОВ ОБРАБОТКИ | 2015 |

|

RU2640502C2 |

Авторы

Даты

2021-07-26—Публикация

2020-07-22—Подача