Область техники

Изобретение относится к области измерительной техники и может быть использовано для оценки состояния сложных пространственных конструкций, в частности, строительных конструкций, конструкций из полимерных композиционных материалов (ПКМ) - пространственных сетчатых конструкций из ПКМ: отсеков космических аппаратов, ракетных двигателей, трубопроводов, герметичных сосудов - как в реальных условиях эксплуатации (ветровые нагрузки, климатические факторы), так и при нагружении оъектов статической, динамической или тепловой нагрузкой. Изобретение найдет применение для бесконтактного измерения температуры тела человека и животных.

Особенностью таких технологий контроля в настоящее время является то, что заключение о результатах контроля осуществляется, как правило, на основе специальной математической обработки точного (не относительного) значения температуры. Температура измеряется бесконтактным способом посредством специальной термографической (тепловизионной техники) по поверхности контролируемого объекта. В процессе измерения изначально величина коэффициента излучения поверхности контролируемого объекта априори неизвестна, либо известна с достаточно большой погрешностью (как правило эта величина определяется на основании справочных таблиц, погрешность которых неизвестна). Это приводит к большой погрешности при измерения температуры и, как следствие, может привести к недостоверному заключению о состоянии обследуемого объекта.

Особенно эффективно применение изобретения при:

- диагностике заболеваний по температурным полям пациентов в реальном времени их перемещения (в метро, торговых центрах, стадионах и т.п.), больница, клиниках, т.е. диагностике, где исходным основным информационным параметрам является температура. При повышении температуры кожного покрова пациента больше некоторого порогового значения делается заключение о наличии заболевания. Чем меньше погрешность измерения температуры, тем большую достоверность имеет заключение о наличии или отсутствии заболевания.

- испытании потенциально опасных и дорогих в изготовлении конструкций, к которым с одной стороны предъявляются высокие требования по надежности эксплуатации, а с другой стороны они являются дорогими и трудоемкими в изготовлении для испытания методами разрушающего контроля, т.е. для разрушения. Здесь требуется определить потенциально опасные места (узлы конструкции), которые в первую очередь могут разрушиться (вследствие наличия дефектов, пониженной прочности или других причин) при нагрузках, что может привести к авариям и которые необходимо укреплять.

При этом применяемые в настоящее время специальные математические методы снижения погрешности измерения температуры являются малоэффективными. Это связано с тем, что главным фактором, влияющим на погрешность измерения температуры бесконтактным способом является излучательная способность контролируемой поверхности (коэффициент излучения). Таким образом очевидно, что повышать точность изначально неправильно измеренного параметра занятие бесперспективное.

Таким образом, является актуальной задача повышение точности измерения температуры контролируемой поверхности бесконтактным способом путем предварительного точного определения коэффициента излучательной способности поверхности контролируемого объекта.

Уровень техники

Масштабное распространение короновирусной инфекции, падение, в связи с этим объемов промышленного производства, приводит к необходимости создания и широкомасштабного внедрения новых достоверных методов диагностики заболевания. Такие методы должны позволять диагностировать заболевание в реальных условиях проживания и работы людей. Очевидно, что методы диагностирования, основанные на химических анализах, этим условиям не удовлетворяют. Одним из перспективных инструментальных методов является диагностика заболеваний по температурным полям кожного покрова людей в реальном времени их перемещения (в метро, торговых центрах, стадионах), больница, клиниках, т.е. диагностика, где исходным основным информационным параметрам является температура.

При повышении температуры кожного покрова пациента больше некоторого порогового значения делается заключение о наличии заболевания. Чем меньше погрешность измерения температуры, тем большую достоверность имеет заключение о наличии или отсутствии заболевания.

Бесконтактные измерения температурного поля поверхности осуществляются посредством специальной термографический (тепловизионной) технике, основанной на регистрации и обработке инфракрасного излучения. Данные приборы позволяют измерять температуру поверхности с погрешностью, ориентировочно, 1 град. (при этом не следует путать эти данные с разрешающей способностью контактных методов измерения температуры, которая может составлять 0,05 град.). Эта погрешность увеличивается и за счет погрешности, вносимой излучательной способностью поверхности, если ее заранее не определить и не учесть при проведении измерений.

Перспективным направлением в современной технике является использование новых строительных конструкций, конструкций из полимерных композиционных материалов, обладающих рядом преимуществ перед традиционными материалами - металлами, особенно в авиакосмической отрасли, машиностроении, энергетике и др. Такие материалы требуют особого подхода, новых решений при разработке и создании методов и средств оценки надежности их эксплуатации. Это вызвано большим разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологией изготовления, а также случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов дефектов, возникающих в процессе изготовления.

Кроме того, эти материалы в большинстве отраслей промышленности работают в условиях статических и динамических нагрузок.

Повысить качество конструкций невозможно без достоверной оценки критериев качества. Соответственно невозможна разработка мероприятий и технологий по повышению качества конструкций. Одним из признаков качества конструкций является наличие концентраторов напряжений и дефектов типа нарушений сплошности, которые, как правило, образуются в местах пониженной прочности, либо в материале, имеющем нарушения сплошности (нарушение структуры).

Учитывая, что такие конструкции, как правило, являются дорогими в стоимостном выражении и трудоемкими в изготовлении, необходимо с одной стороны каждую конструкцию подвергать испытанию на предмет соответствия ее прочностных характеристик требуемым, а с другой стороны, эти испытания должны минимально «травмировать» конструкцию при максимальной информативности результатов испытаний.

Это противоречие решается путем применения специальных технологий теплового контроля, основанных на анализе точных значений температур динамических температурных полей, образующихся при «слабом» нагружении объектов силовыми, тепловыми и др. нагрузками. При этом, чем точнее измерена температура, тем достовернее будут результаты контроля.

Износ основных фондов и технического оборудования, снижение качества материала и другие подобные причины приводит к снижению надежности эксплуатации конструкций.

Например, усталость материалов, особенности технологии их изготовления и наруушения технологий производства, отсутствие учета факторов реальной эксалуатации приводят к возникновению остаточных внутренних напряжений, которые вызывают нарушение сплошности и, в конечном итоге, приводят к разрушению материала и конструкции.

Это явление широко описано в литературе. В последнее время принят ряд программ, направленных на исправление ситуации: модернизация производств, повышение качества материалов. Однако полное решение данных задач в настоящее время затруднено по финансовым причинам.

В этой связи большое значение приобретают неразрушающие методы контроля и диагностики по температурным полям объекта. Они позволяют объективно определять фактическое состояние конструкции, оценивать надежность их эксплуатации и давать рекомендации по ремонту или восстановлению.

Известен ряд технологий теплового контроля, см. патенты РФ №№2537520, 2539127, 2608491, 2616438, 2623700. 2633288. 2644031, 2648552, 2663414. 2673773, 2686498, 2683436, 2690033.

Общий недостаток существующих технологий заключается в следующем.

Заключение о результатах теплового контроля осуществляется на основании измеренных значений динамического температурного поля - при этом, чем точнее измерены значения температуры поверхности контролируемого объекта, тем достовернее будет результат теплового контроля.

Под тепловым контролем понимается метод бесконтактного (неразрушающего) контроля, в котором информационным параметром является значение температуры поверхности контролируемого объекта.

Контролируемый объект - это технический или биологический объект с неизвестным коэффициентом излучения.

Под образцовым материалом понимают материал, который наклеивают сначала на калибровочный образец, а потом на контролируемую поверхность.

Как известно, погрешность измерения температуры температурного поля существенным образом зависит от знания точного значения величины коэффициента излучения поверхности контролируемого объекта: чем точнее известно значение коэффициента излучения, тем меньше погрешность измеряемой температуры.

Однако в известных технологиях теплового контроля величина коэффициента излучения поверхности достоверно не определяется, что не позволяет измерять точное значение температуры поверхности объекта и, соответственно, делать достоверное заключение о состоянии объекта по результатам его теплового контроля.

На сегодняшний день имеется актуальная потребность в создании способа точного измерения температуры в реальных условиях контроля для достоверной диагностики технического состояния реальных сложных объектов по результатам теплового контроля, который может применяться на практике для широкого круга объектов с использованием простого и точного оборудования.

Наиболее близкими техническим решением к представляемому изобретению являются способ, охарактеризованный в ГОСТ Р ИСО 18434-1-2013 Контроль состояния и диагностика машин. Термография. Часть 1. Общие методы.

В известном способе (ГОСТ Р ИСО 18434-1-2013) описано определение коэффициента излучения контролируемой поверхности перед проведением теплового контроля, которое включает следующие действия:

- измерение бесконтактным термографом температуры поверхности обследуемого объекта Т(εк), здесь εк - коэффициент излучения поверхности исследуемого объекта,

- нанесение образцового материала с коэффициентом излучения ε0>0,7 на поверхность обследуемого объекта,

- измерение температуры бесконтактным термографом поверхности образцового материала T0(ε0),

- определение коэффициента излучения поверхности исследуемого объекта εк путем решения уравнения:

Т(εк)=Т0(ε0),

- проводят тепловой контроль с использованием измеренного коэффициента излучения контролируемого материала,

Недостатки такого способа очевидны: в настоящее время отсутствуют материалы с точно известным коэффициентом излучения. Обычно предлагаются к использованию материалы с диапазоном коэффициента излучения, например, ε≥0,7. Считается, что в этом диапазоне погрешность будет незначительная и для практики ошибка будет вполне приемлема. Однако для точных технологий диагностики состояния объекта по температурным полям (тепловой контроль) такие погрешности недопустимы - возникает большая погрешность в получаемых результатах контроля. Метод не является универсальным, т.е. не используется для контроля состояния живых объектов.

Поэтому встала задача разработки точного и оперативного метода определения коэффициента излучения поверхности контролируемого объекта перед проведением его теплового контроля или в процессе проведения теплового контроля.

Принципиально подход к решению задач определения качества/состояния объектов по анализу температурных полей (для определения заболеваний человека или животного, определения и локализации областей концентрации внутренних напряжений технических объектов и вызванных ими дефектов типа нарушений сплошности (например, трещин) стал возможен с развитием аппаратных средств диагностики, основанных на регистрации и анализе температурных полей поверхности.

Наиболее значимые результаты появились в последнее десятилетие.

Это связано, с появлением современной портативной тепловизионной техники, новых технологий контроля, нового математического аппарата, например,

- О.Н. Будадин и др., Тепловой неразрушающий контроль изделий, М., Наука, 2002, стр. 338-393, во-вторых, с созданием современного математического аппарата (там же, стр. 39-89),

- Будадин О.Н., Вавилов В.П., Абрамова Е.В. Тепловой контроль. Диагностика безопасности. Под общей редакцией академика РАН Клюева В.В. - М.: Издательский дом Спектр, 2011, 171 с.

- Барынин В.А.. Будадин О.Н., Кульков А.А. Современные технологии неразрушающего контроля конструкций из полимерных композиционных материалов. - М.: Издательский дом Спектр, 2013, 242 с с илл.

- Потапов А.И.. Сясько В.А., Будадин О.Н.. Сергеев С.С. Неразрушающие физические методы и средства контроля природной среды, материалов и изделий. Том 16. Применение тепловых методов неразрушающего контроля материалов и изделий. - СПб.: Политехника-принт. 2019. - 620 с. ISBN978-5-907050-83-9,

позволяющих осуществлять диагностику состояния объекта, решать прямые и обратные задачи нестационарной теплопередачи, что дало возможность перехода от дефектоскопии (обнаружения аномалий) к дефектометрии (распознавание характеристик аномалий в т.ч. оценки качества и остаточного ресурса объектов).

Имеются неоднократные попытки решить эту проблему с помощью дефектоскопии различными методами - ультразвуковым, радиоволновым и т.п. Однако это не привело к желаемым результатам:

Как правило, методы дефектоскопии позволяют обнаруживать макродефекты, в то время как нарушения снижение прочности может быть обусловлено, как правило, в основном, микородефектами (микротрещины, микропоры и т.п.), но и рядом других факторов, которые не поддаются обнаружению методами дефектоскопии: нарушением состава материала в процессе приложения силовых нагрузок, нарушением технологии изготовления и т.п.:

1. Микродефекты, которые обуславливают снижение надежности, в основном образуются в процессе нагружения контролируемой конструкции какими-либо нагрузками (силовыми статическими или динамическими, внутренним давлением для баллонов и др.), а методы дефектоскопии, в основном, не позволяют проводить неразрушающий контроль в процессе нагружения конструкций. Кроме того, это опасно с точки зрения техники безопасности, т.к. для проведения дефектоскопии конструкций около нее должен находиться оператор - дефектоскопист.

2. При контроле сложных пространственных структур, либо объектов, которые занимали не все поле обзора регистрирующей системы, наряду с информативными температурными полями регистрировались температурные помехи, которые значительно снижали достоверность результатов контроля, проводилось измерение температуры в условиях априорной недостаточности входных данных (например, отсутствие точного значения коэффициента излучения контролируемой поверхности).

Сущность изобретения

Изобретение направлено на решение задачи создания универсального и достоверного метода контроля состояния как технических, так и биологических объектов, который может использоваться для

- диагностики заболеваний человека или животного,

- диагностики состояния технических объектов в т.ч. из строительных материалов, ПКМ и др., в процессе производства и в реальных условиях эксплуатации, в т.ч. в условиях изменения нагрузки, определении участков пониженной прочности, дефектных участков, в т.ч. участков с повышенными энергетическими потерями строительных конструкций (участков, не соответствующих нормативным документам), разработке рекомендаций для устранения дефектов или восстановления конструкции.

Т.е. в конечном итоге изобретение направлено на сохранение здоровья и безопасности человека, повышение безопасности эксплуатации сложных потенциально опасных конструкций и повышению их энергетической эффективности, находящихся под непрерывными или циклическими нагрузками (механическими, внутренним давлением, изменением температуры, ветровыми нагрузками и др.).

Технический результат, достигаемый при использовании изобретения, заключается в повышении достоверности контроля состояния обследуемого объекта за счет точного определения коэффициента излучения его поверхности (εк).

Для этого в известном способе дополнительно выполняют следующие действия:

- перед началом теплового контроля выбирают калибровочный образец с температурой Тп,

- образцовый материал с коэффициентом излучения (ε0) наносят на поверхность калибровочного образца с температурой Тп,

- измеряют с помощью бесконтактного термографа температуру образцового материала Т(ε0) на поверхности калибровочного образца,

- определяют значение коэффициента излучения образцового материала (ε0) нанесенного на калибровочную поверхность, решая уравнение

Тп=Т(ε0),

- наносят образцовый материал на поверхность объекта,

- в поле обзора бесконтактной термографической аппаратуры помещают поверхность объекта с нанесенным образцовым материалом с коэффициентом излучения (ε0),

- измеряют температуру поверхности объекта с нанесенным образцовым материалом - Т(ε0),

- измеряют температуру Т(εк) поверхности объекта вне нанесенного на нее образцового материала,

- с учетом значения коэффициента излучения образцового материала (ε0), нанесенного на объект, определяют значение коэффициента излучения поверхности (εк) объекта, решая уравнение Т(εк)=Т(ε0),

- измеряют температуру с использованием определенного значения коэффициента излучения поверхности (εк) объекта и проводят тепловой контроль объекта.

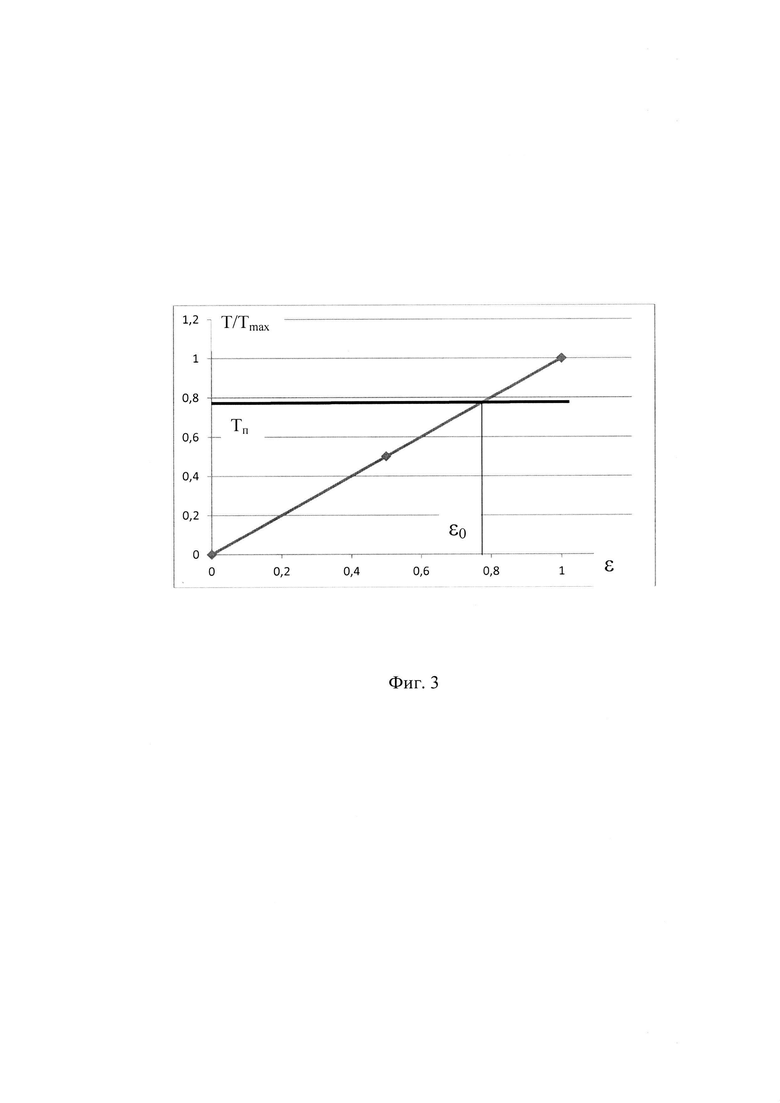

Значение коэффициента излучения образцового материала (ε0), нанесенного на калибровочный образец, определяют, решая уравнение Тп=Т(ε0) графическим способом.

Значение коэффициента излучения поверхности (εк) объекта определяют, решая уравнение Т(εк)=Т(ε0) графическим способом.

Объект представляет собой одно из следующего: строительной конструкции, конструкции из полимерных композиционных материалов (ПКМ), пространственной сетчатой конструкции из ПКМ, отсека космического аппарата, ракетного двигателя, трубопровода, герметичного сосуда.

Объект представляет собой часть тела человека или животного.

Образцовый материал для контроля промышленных объектов представляет собой, ленту поливинилхлоридную электроизоляционную с липким слоем, выпускаемую согласно ГОСТ 16214-86, а для контроля части тела человека или животного - это лейкопластырь, предпочтительно, лейкопластырь Master Uni 3×500 см, на полимерной основе.

Калибровочный образец представляет собой поверхность, нагретую до известной температуры, предпочтительно, поверхность бака для воды, нагретую кипящей водой до 100 град. С.

Краткое описание фигур чертежей

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на:

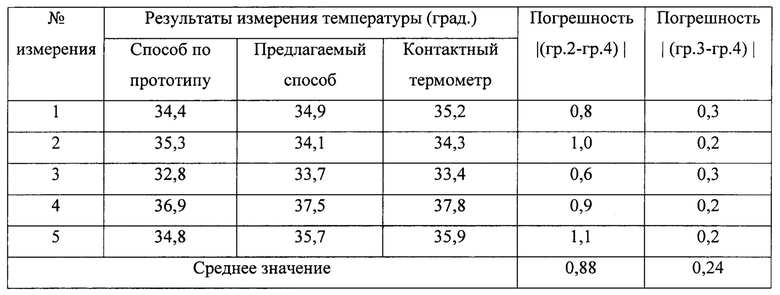

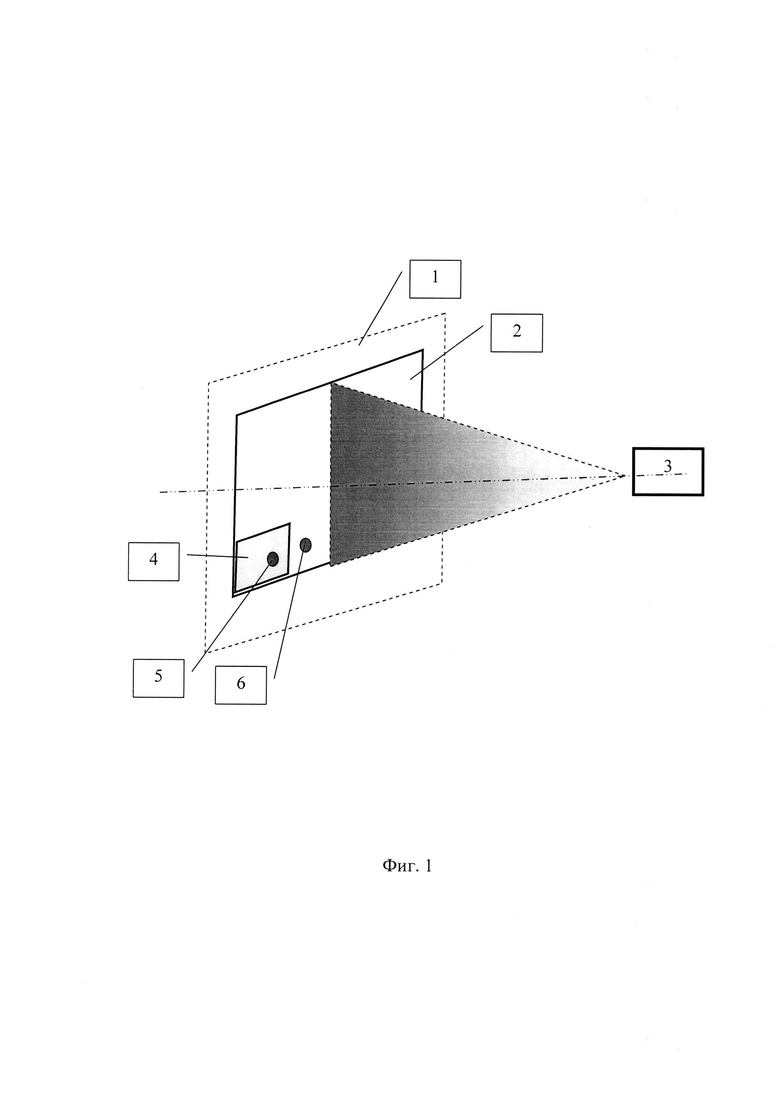

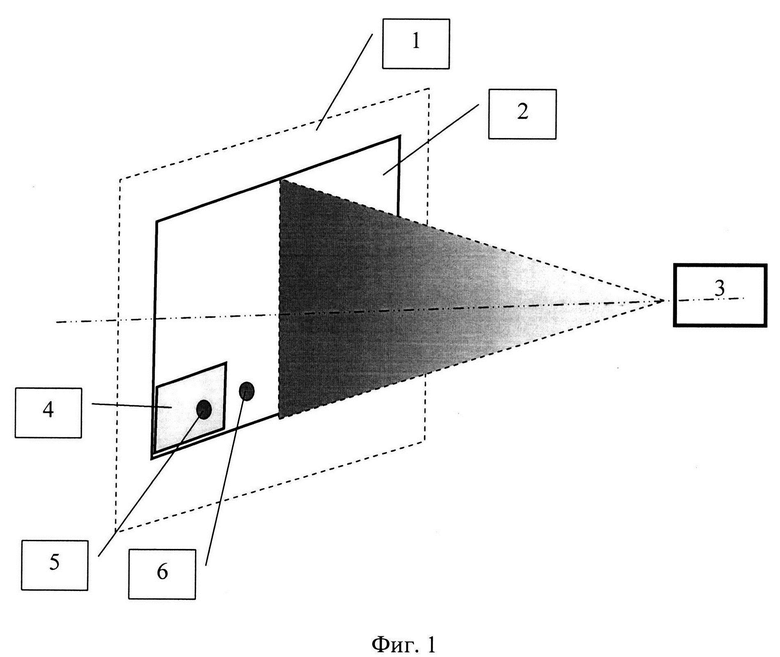

фиг. 1 приведена функциональная схема способа теплового контроля объекта,

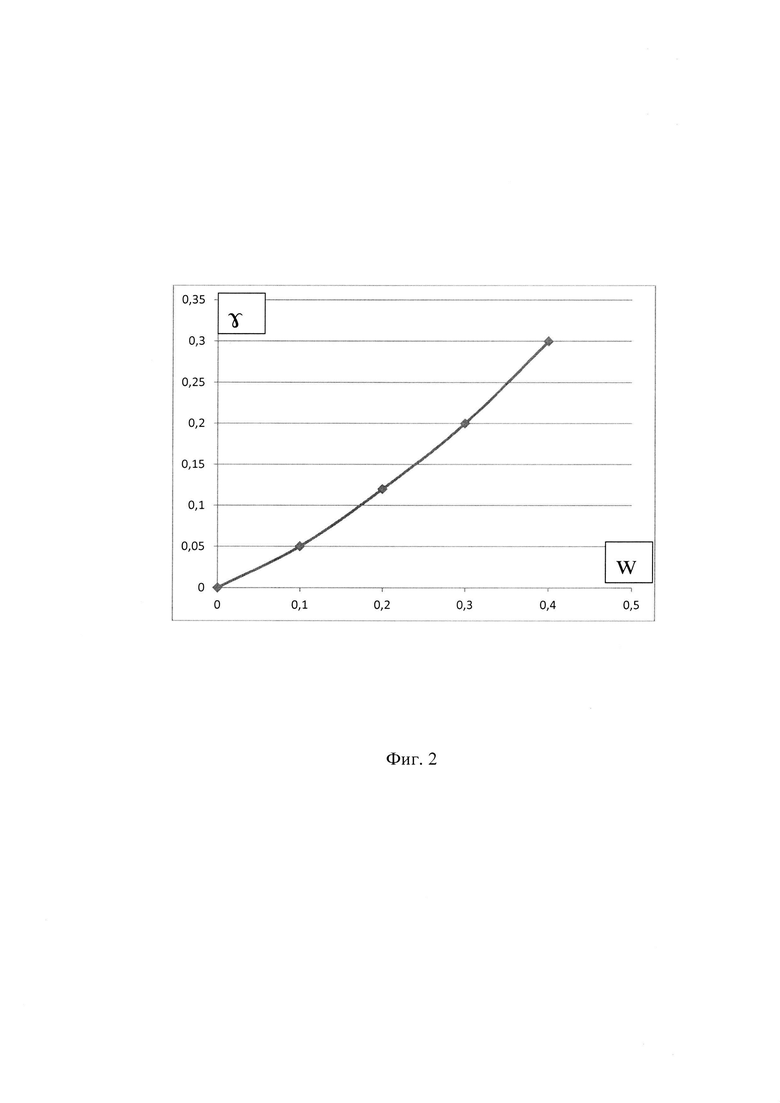

фиг. 2 приведен график модельного эксперимента зависимости погрешности результатов теплового контроля (определение раскрытия дефекта типа нарушения сплошности) от погрешности определения коэффициента излучения поверхности контроля,

фиг. 3 - определение коэффициента излучения путем решения уравнения графическим способом,

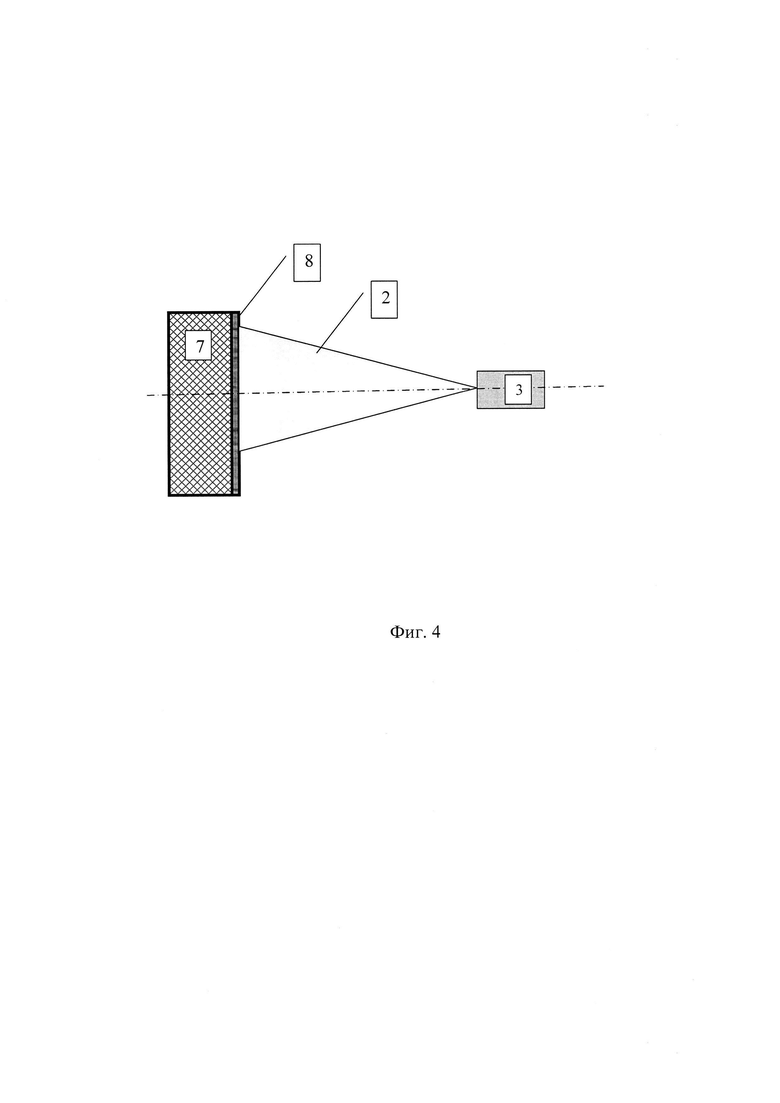

фиг. 4 - схема измерения температуры на калибровочном образце,

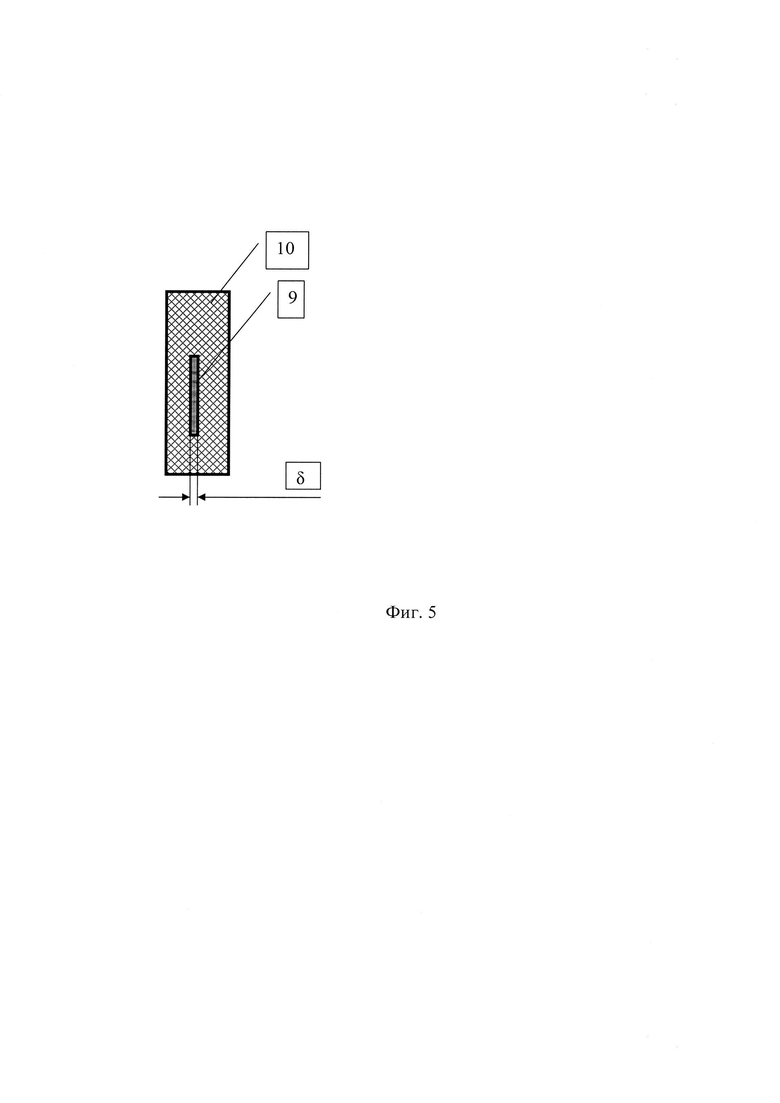

фиг 5 - схема экспериментального образца для проведения исследований,

На приведенных фигурах приняты следующие обозначения:

1 - поверхность контролируемого объекта,

2 - поле обзора термографической аппаратуры (3).

3 - термографическая аппаратура,

4 - участок теплопроводной подложки с образцовым материалом,

5 - точка измерения температуры термографической аппаратурой на теплопроводной подложке,

6 - точка измерения температуры термографической аппаратурой на поверхности контролируемого объекта,

7 - калибровочный образец,

8 - образцовый материал,

9 - дефект в материале типа нарушения сплошности,

10 - образец для экспериментальных исследований,

- погрешность определения раскрытия дефекта по результатам теплового контроля,

- погрешность определения раскрытия дефекта по результатам теплового контроля,

ω - погрешность определения коэффициента излучения поверхности контролируемого объекта,

ε - коэффициент излучения поверхности,

ε0 - коэффициент излучения поверхности образцового материала,

Тп - температура калибровочного образца.

Т - значение температуры, измеряемой термографом,

Tmax - значение максимальной температуры при ε=1,

δ - раскрытие дефекта в материале типа нарушения сплошности,

Предпочтительный вариант осуществления изобретения

Все используемые электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами, а система управления выключением/включением системы нагружения построена на стандартных релейных системах (см. например, Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд. перераб. и доп. - СПб.: - БХВ-Петербург, 2010.). В качестве термографической аппаратуры 3 используются термографическая аппаратура (тепловизоры) фирмы FLIR, ИРТИС-2000 или аналогичные по техническим характеристикам.

Способ реализуется следующим образом.

На фиг. 1 приведена функциональная схема проведения теплового контроля в соответствии с представленным способом.

Перед началом теплового контроля на поверхность калибровочного образца с температурой Тп наносят образцовый материал с коэффициентом излучения (ε0). На фиг. 4 приведена схема калибровочного образца (7) с образцовым материалом (8).

Измеряют бесконтактным термографом температуру на поверхности калибровочного образца - Т(ε0). На фиг. 4 приведена схема измерения температуры на поверхности калибровочного образца.

Определяют точное значение коэффициента излучения нанесенного на калибровочную поверхность образцового материала (ε0), решая уравнение, например, графическим способом:

Тп=Т(ε0).

На фиг. 3 приведено, в качестве примера, решение данного уравнения графическим способом.

На теплопроводную подложку (4) наносят образцовый материал (температурное сопротивление теплопроводной подложки должно быть в 3-5 раз меньше теплопроводности контролируемого материала). Образцовый материал для технических объектов - лента поливинилхлоридная электроизоляционная с липким слоем (Технические условия ГОСТ 16214-86), для контроля части тела человека или животного - лейкопластырь Master Uni 3×500 см на полимерной основе ГОСТ Р 53498-2019 «Изделия медицинские пластырного типа. Общие технические требования».

Перед началом проведения теплового контроля бесконтактной термографической аппаратурой контролируемого объекта (1) фиг. 1, в поле обзора аппаратуры помещают теплопроводную подложку (5) с нанесенным на ее поверхность образцовым материалом с коэффициентом излучения (ε0). Теплопроводную подложку помещают на участок контролируемой поверхности, имеющий однородный материал и, соответственно, одинаковый по поверхности коэффициент излучения.

Измеряют бесконтактным термографом температуру поверхности теплопроводной подложки в точке (5) с нанесенным образцовым материалом - Т(ε0) на контролируемой поверхности.

Измеряют бесконтактным термографом температуру T(εк) контролируемой поверхности вблизи теплопроводной подложки с нанесенным на нее образцовым материалом.

В связи с тем, что температурное сопротивление теплопроводной подложи меньше, чем контролируемого материала, а теплообмен между контролируемой поверхностью оъекта (1) и теплопроводной подложкой (5) осуществляется непосредственно теплопередачей, то температура контролируемой поверхности теплопроводной подложки (5) будет равна температуре контролируемой поверхности (1). А отличия в показаниях температуры термографа (3), будут определяться только различием коэффициента излучения между контролируемой поверхностью εк и образцовым материалом на теплопроводной подложке (ε0).

Зная точное значение коэффициента излучения образцового материала (ε0) на теплопроводной подложке, определяют точное значение коэффициента излучения поверхности обследуемого объекта (εк) решая уравнение, например, графическим способом,

Т(εк)=Т(ε0).

Пример решения уравнения графическим способом приведен выше на фиг. 3.

При изменении контролируемого материала, т.е. изменении его коэффициента излучения, теплопроводную подложку помещают на новую поверхность и операции по определению коэффициента излучения поверхности повторяются.

После уточнения коэффициента излучения проводят тепловой контроль с использованием точного значения коэффициент излучения поверхности (εк) обследуемого объекта.

Данный способ позволит не только повысить достоверность результатов контроля, но и повысить его производительность - обеспечить оперативность изменения настройки термографической аппаратуры при изменении контролируемого материала, т.е. изменении его коэффициента излучения.

Проведем экспериментальное исследование эффективности предлагаемого способа.

Экспериментальное исследование эффективности предлагаемого способа при измерении температуры кожного покрова человека.

Измерения проводились на открытых участках лба человека в процессе его движения бесконтактным способом тепловизионной системой Testo (Германия) с последующей перепроверкой результатов измерения контактным способом (контактный термометр ТЦ3-ИГ4.01). Для снижения погрешности измерения температуры контактным способом применялся метод суммирования показаний.

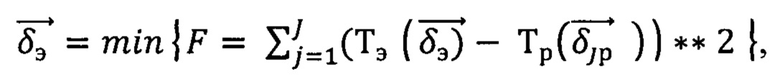

В таблице приведены результаты экспериментальных исследований.

Из таблицы видно, что применение предлагаемого способа измерения температуры по сравнению с существующим способом позволяет снизить погрешность измерения, ориентировочно, в 3,6 раза (в проведенном эксперименте с 0,88 град. до 0,24 град.), что существенно для вынесения правильного диагностического заключения.

Проведены экспериментальные исследования эффективности предлагаемого способа на примере определения раскрытия дефекта типа нарушение сплошности посредством теплового контроля на основе метода решения обратной задачи. Сам метод описан в работе, например, О.Н. Будадин и др., Тепловой неразрушающий контроль изделий, М., Наука, 2002, (стр. 39-89). Метод позволил решать прямые и обратные задачи нестационарной теплопередачи, что дало возможность перехода от дефектоскопии (обнаружения дефектов) к дефектометрии (распознавания внутренних дефектов, определения их характеристик и оценки остаточного ресурса объектов).

На фигуре 5 приведен разрез образца технического объекта, на котором проводились экспериментальные исследования

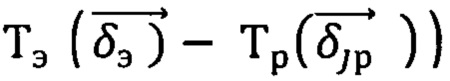

Метод заключается в решении обратной задачи на основе минимизации функционала:

Здесь

F - функционал,

- вектор характеристик дефектов экспериментальный (реальный),

- вектор характеристик дефектов экспериментальный (реальный),

J - количество параметров в векторе характеристик дефектов,

j - текущий параметр в векторе характеристик дефектов,

- экспериментальное значение температурного поля (измеренное термографической аппаратурой),

- экспериментальное значение температурного поля (измеренное термографической аппаратурой),

- расчетный j-й вектор характеристик дефектов.

- расчетный j-й вектор характеристик дефектов.

Экспериментальные исследования заявляемого способа проводились на установке, собранной в соответствии с функциональной схемой (фиг. 1) с использованием тепловизионного устройства ИРТИС-2000.

Экспериментальные исследования проводились по методике и в соответствии с последовательностью операций, заявленных в формуле на изобретение.

В результате экспериментальных исследований строилась зависимость ошибки (γ) определения одного из компонентов вектора характеристик дефектов - раскрытия дефекта (δ) фиг. 5 от ошибки (W) определения коэффициента излучательной способности (коэффициента излучения).

График приведен на фиг. 2.

Из графика фигура 2 видно, например, что приемлемая для практики ошибка определения раскрытия дефекта 8% (0,08) достигается при ошибки определения коэффициента излучения не более 15% (0,15). Это показывает актуальность определения точного значения коэффициента излучения поверхности контролируемого объекта и актуальность предлагаемого способа, а также подтверждает эффективность заявляемого способа.

Изобретение имеет следующие преимущества:

- является универсальным инструментом бесконтактного контроля температуры как технических, так и живых объектов,

- снижает погрешность измерения температуры бесконтактным способом, ориентировочно, в 3,6 раза,

- повышает достоверность диагностики заболеваний человека или животного,

- повышает информативность результатов теплового контроля сложных пространственных конструкций,

- повышает надежность процесса проведения контроля объектов в процессе их нагружения в реальных условиях эксплуатации и испытаний,

- позволяет повысить надежность эксплуатации контролируемых конструкций (особенно работающих на пределе остаточного ресурса),

- позволяет снизить вероятность аварий за счет определения реальных технических характеристик конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения изменения теплового состояния нагреваемого объекта | 2024 |

|

RU2837309C1 |

| СПОСОБ ЭЛЕКТРОСИЛОВОЙ ТЕРМОГРАФИИ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ С ЗАШУМЛЕННОЙ ПОВЕРХНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2740183C1 |

| Способ дефектоскопии в полимерных конструкциях с сотовым заполнителем с применением термографии | 2024 |

|

RU2835766C1 |

| СПОСОБ ЭЛЕКТРОСИЛОВОГО ТЕРМООПТИЧЕСКОГО КОНТРОЛЯ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2736320C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659617C1 |

| Способ контроля технического состояния элементов распределительных устройств электроустановки в эксплуатации | 2022 |

|

RU2788327C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ И КОНТРОЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2549913C2 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| СИСТЕМА АВТОМАТИЗИРОВАННОЙ УЛЬТРАЗВУКОВОЙ ТЕРМОТОМОГРАФИИ | 2021 |

|

RU2772403C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТЕРМОТОМОГРАФИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2686498C1 |

Изобретение относится к измерительной технике. Согласно способу определяют коэффициент излучения контролируемой поверхности объекта, для чего с помощью бесконтактного термографа измеряют температуру поверхности объекта Т(εк), где εк - коэффициент излучения поверхности объекта, наносят на поверхность объекта образцовый материал, измеряют с помощью бесконтактного термографа температуру поверхности образцового материала Т0(ε0), где ε0 - коэффициент излучения поверхности образцового материала, определяют коэффициент излучения поверхности объекта εк путем решения уравнения: Т(εк)=Т0(ε0). Проводят тепловой контроль с использованием измеренного коэффициента поверхности объекта. Перед началом теплового контроля выбирают калибровочный образец с температурой Тп, образцовый материал с коэффициентом излучения (ε0) наносят на поверхность калибровочного образца с температурой Тп, измеряют с помощью бесконтактного термографа температуру образцового материала Т(ε0) на поверхности калибровочного образца, определяют значение коэффициента излучения образцового материала (ε0), нанесенного на поверхность калибровочного образца, решая уравнение Тп=T(ε0), наносят образцовый материал на поверхность объекта, в поле обзора бесконтактной термографической аппаратуры помещают поверхность объекта с нанесенным образцовым материалом с коэффициентом излучения (ε0), измеряют температуру поверхности объекта с нанесенным образцовым материалом - T(ε0), измеряют температуру Т(εк) поверхности объекта вне нанесенного на нее образцового материала. С учетом значения коэффициента излучения образцового материала (ε0), нанесенного на объект, определяют значение коэффициента излучения поверхности (εк) объекта, решая уравнение Т(εк)=T(ε0). Определяют температуру с использованием определенного значения коэффициента излучения поверхности (εк) объекта и проводят тепловой контроль объекта. Технический результат - повышение достоверности контроля состояния обследуемого объекта за счет точного определения коэффициента излучения его поверхности. 7 з.п. ф-лы, 5 ил., 1 табл.

1. Способ теплового контроля состояния объекта, согласно которому предварительно определяют коэффициент излучения контролируемой поверхности объекта, для чего

- с помощью бесконтактного термографа измеряют температуру поверхности объекта Т(εк), где εк - коэффициент излучения поверхности объекта,

- наносят на поверхность объекта образцовый материал,

- измеряют с помощью бесконтактного термографа температуру поверхности образцового материала Т0(ε0), где ε0 - коэффициент излучения поверхности образцового материала,

- определяют коэффициент излучения поверхности объекта εк путем решения уравнения:

Т(εк)=Т0(ε0),

- проводят тепловой контроль с использованием измеренного коэффициента поверхности объекта,

отличающийся тем, что:

- перед началом теплового контроля выбирают калибровочный образец с температурой Тп,

- образцовый материал с коэффициентом излучения (ε0) наносят на поверхность калибровочного образца с температурой Тп,

- измеряют с помощью бесконтактного термографа температуру образцового материала Т(ε0) на поверхности калибровочного образца,

- определяют значение коэффициента излучения образцового материала (ε0), нанесенного на поверхность калибровочного образца, решая уравнение

Тп=Т(ε0),

- наносят образцовый материал на поверхность объекта,

- в поле обзора бесконтактной термографической аппаратуры помещают поверхность объекта с нанесенным образцовым материалом с коэффициентом излучения (ε0),

- измеряют температуру поверхности объекта с нанесенным образцовым материалом - T(ε0),

- измеряют температуру Т(εк) поверхности объекта вне нанесенного на нее образцового материала,

- с учетом значения коэффициента излучения образцового материала (ε0), нанесенного на объект, определяют значение коэффициента излучения поверхности (εк) объекта, решая уравнение Т(εк)=Т(ε0),

- измеряют температуру с использованием определенного значения коэффициента излучения поверхности (εк) объекта и проводят тепловой контроль объекта.

2. Способ по п. 1, отличающийся тем, что значение коэффициента излучения образцового материала (ε0), нанесенного на калибровочный образец, определяют, решая уравнение Тп=Т(ε0) графическим способом.

3. Способ по п. 1 или 2, отличающийся тем, что значение коэффициента излучения поверхности (εк) объекта определяют, решая уравнение Т(εк)=Т(ε0) графическим способом.

4. Способ по одному из пп. 1-3, отличающийся тем, что объект представляет собой промышленный объект, выбранный из следующего: строительной конструкции, конструкции из полимерных композиционных материалов (ПКМ), пространственной сетчатой конструкции из ПКМ, отсека космического аппарата, ракетного двигателя, трубопровода, герметичного сосуда.

5. Способ по одному из пп. 1-3, отличающийся тем, что объект представляет собой часть тела человека или животного.

6. Способ по п. 4, отличающийся тем, что образцовый материал, используемый для контроля промышленных объектов, представляет собой ленту поливинилхлоридную электроизоляционную с липким слоем.

7. Способ по п. 5, отличающийся тем, что образцовый материал представляет собой лейкопластырь на полимерной основе.

8. Способ по п. 1, отличающийся тем, что калибровочный образец представляет собой поверхность, нагретую до известной температуры, предпочтительно, поверхность бака для воды, нагретую кипящей водой до 100°С.

| Машина для обваливания рыбы мукою при подготовке к консервированию | 1929 |

|

SU18434A1 |

| КОНТРОЛЬ СОСТОЯНИЯ И ДИАГНОСТИКА МАШИН | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Общие методы | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ДИСТАНЦИОННОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382340C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ЯРКОСТНОЙ ТЕМПЕРАТУРЫ ТЕПЛОВОГО ПОЛЯ ИССЛЕДУЕМОГО ОБЪЕКТА | 2014 |

|

RU2552599C1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2537520C1 |

| Устройство теплового контроля качества композитных броневых преград | 2015 |

|

RU2608491C1 |

| US 4466748 A, 21.08.1984. | |||

Авторы

Даты

2021-07-08—Публикация

2020-12-01—Подача