Область техники

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ(ЫЕ) ЗАЯВКУ(И)

Настоящая заявка испрашивает приоритет на основании патентной заявки Кореи № 10-2018-0003584, поданной 10 января 2018 г. в Ведомство по интеллектуальной собственности Республики Корея, раскрытие которой включено в настоящий документ посредством ссылки.

Данное изобретение относится к поликапролактоновому микросферному филлеру, содержащему витамин С, и способу его изготовления, и, в частности, к поликапролактоновому микросферному филлеру, содержащему витамин С, для которого не только решены проблемы стабильности витамина C in vivo за счет содержания в нем витамина C, но также при применении к живому организму он демонстрирует быстрое восстановление коллагена и эффект увеличения объема после применения и далее поддерживает эффект в течение длительного периода времени, а также способ его изготовления.

Уровень техники

Дермальные филлеры — это медицинский инструмент инъекционного типа, который вводит материалы, безопасные для человеческого тела, в дермальный слой лица, чтобы заполнить кожные ткани, например разгладить морщины и создать объем в эстетическом виде, и используются для так называемого противодействия старению, включая ботулотоксин (BOTOX®), аутотрансплантацию жировой ткани, нитиевый лифтинг, микроиглы, лазерную обработку, дермабразию и т. п.

Дермальный филлер первого поколения, разработанный первым, представляет собой коллагеновый филлер животного происхождения и редко используется в последние годы, так как эффект после применения длится недолго, от 2 до 4 месяцев, и проблему составляет то, что за один месяц до применения должно быть проведено тестирование на реакцию гиперчувствительности.

Дермальный филлер второго поколения представляет собой филлер с гиалуроновой кислотой и в настоящее время является наиболее часто используемым филлером, так как он имеет более длительное время действия, чем коллагеновый филлер, и имеет значительно меньшие побочные эффекты, такие как реакция гиперчувствительности, потому что состоит из полисахаридов, аналогичных компонентам человеческого тела и поэтому не требует тестирования на реакцию гиперчувствительности как коллагеновые филлеры. В частности, гиалуроновая кислота проста в применении и удалении, обладает высокой вязкоупругостью, поддерживает содержание влаги и объем и эластичность кожи, что таким образом очень подходит в качестве сырьевого материала для дермальных филлеров. В последнее время активно проводились исследования по продлению эффекта за счет образования поперечных связей гиалуроновой кислоты для увеличения размера частиц и молекулярной массы, но так как длительность эффекта относительно короткая, от 6 до 12 месяцев, проблему составляет то, что применение необходимо повторять каждые 6–12 месяцев.

Дермальный филлер третьего поколения, являющийся филлером из синтетического полимера, например полимолочной кислотой (ПМК) или поликапролактоном (ПКЛ), распадается очень постепенно в человеческом организме, и, таким образом, используется в целях демонстрации более длительного эффекта по сравнению с филлерами с коллагеном и гиалуроновой кислотой, являющимися абсорбирующими филлерами. В частности, поликапролактон на 100 % абсорбируется человеческим организмом и поэтому является безопасным компонентом, и его преимуществом является то, что он абсорбируется медленнее, чем полимолочная кислота после введения в кожу, способствует образованию коллагена, и эффект длится от 1 до 4 лет, при этом ощущается мягкость тканей без чувства инородного тела. Тем не менее, поликапролактоновый филлер является филлером в форме микросферы, и его необходимо принимать посредством суспендирования в гелевом носителе, таком как карбоксиметилцеллюлоза (КМЦ), и он демонстрирует эффект только через 6–8 недель после введения под кожу. Таким образом, недостатком является то, что удовлетворенность от применения ниже, чем для филлера с гиалуроновой кислотой, который демонстрирует немедленный эффект после применения.

В то же время, известно, что витамин С или L-аскорбиновая кислота, ее производные и соли усиливают иммунную функцию человеческого организма, способствуют образованию коллагена и демонстрируют эффект поддержания или усиления образования гиалуроновой кислоты, при этом они демонстрируют эффект противодействия старению, который предотвращает или устраняет морщины, мелкие и тонкие морщинки, веснушки и обвисание. Тем не менее, существует проблема, что витамин С нестабилен внутри организма и за его пределами, реагирует чувствительностью на внешнюю среду, такую как воздух, особенно кислород, тепло или свет, и легко распадается при окислении. Таким образом, факт состоит в том, что витамин С используется ограничительно в косметике и т. п. в целях образования коллагена и разглаживания морщин за счет использования стабилизированных форм, таких как различные производные.

Таким образом, существует необходимость разработать новый поликапролактоновый микросферный филлер с улучшенной эффективностью, решая проблему стабильности витамина C in vivo, используя свойства существующих поликапролактоновых микросферных филлеров и инкапсулируя витамин C в поликапролактоновых микросферах.

ПОДРОБНОЕ РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Техническая задача

Настоящее изобретение задумано для решения вышеуказанных проблем стабильности витамина С in vivo и повышения эффективности поликапролактонового микросферного филлера, и целью настоящего изобретения является предложение поликапролактоновой микросферы, содержащей витамин С, которая при применении на живом организме быстро демонстрирует эффект от применения и поддерживает его в течение длительного времени, а также содержащий ее филлер и способ изготовления.

Техническое решение

Для решения вышеуказанных задач в качестве одного объекта настоящего изобретения предложена поликапролактоновая микросфера, содержащая от 0,01 масс.% до 6,5 масс.% витамина С от суммарных 100 масс.% поликапролактоновой микросферы, содержащей витамин С, и имеющая средний размер частиц от 10 до 100 мкм.

В качестве другого объекта настоящего изобретения предложен способ изготовления поликапролактоновой микросферы, содержащей витамин С, включающий следующие этапы: (a) изготовление дисперсной фазы путем растворения поликапролактона в первом растворителе и растворения витамина С во втором растворителе для приготовления каждого раствора и последующего равномерного смешивания двух растворов для приготовления одного раствора; (b) изготовление эмульсии путем смешивания дисперсной фазы с водным раствором (непрерывная фаза), содержащим поверхностно-активное вещество; (c) формирование микросферы путем экстракции и выпаривания органических растворителей из дисперсной фазы в испергирующую фазу в эмульсии, приготовленной на этапе (b); и (d) извлечение микросферы из диспергирующей фазы этапа (c).

В качестве еще одного объекта настоящего изобретения предложен филлер, содержащий поликапролактоновую микросферу, содержащую витамин С, по настоящему изобретению; и фармацевтически приемлемый водный носитель и поликапролактоновую микросферу.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ ИЗОБРЕТЕНИЯ

Филлер, содержащий поликапролактоновую микросферу, содержащую витамин С, согласно настоящему изобретению не только демонстрирует эффект быстрого образования коллагена при применении в живом организме и высокую способность к восстановлению тканей, но и поддерживает эффект в течение длительного периода времени, демонстрируя таким образом отличную способность мягких тканей, таких как щеки, грудь, нос, губы и ягодицы, к восстановлению, увеличению объема или разглаживанию морщин.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

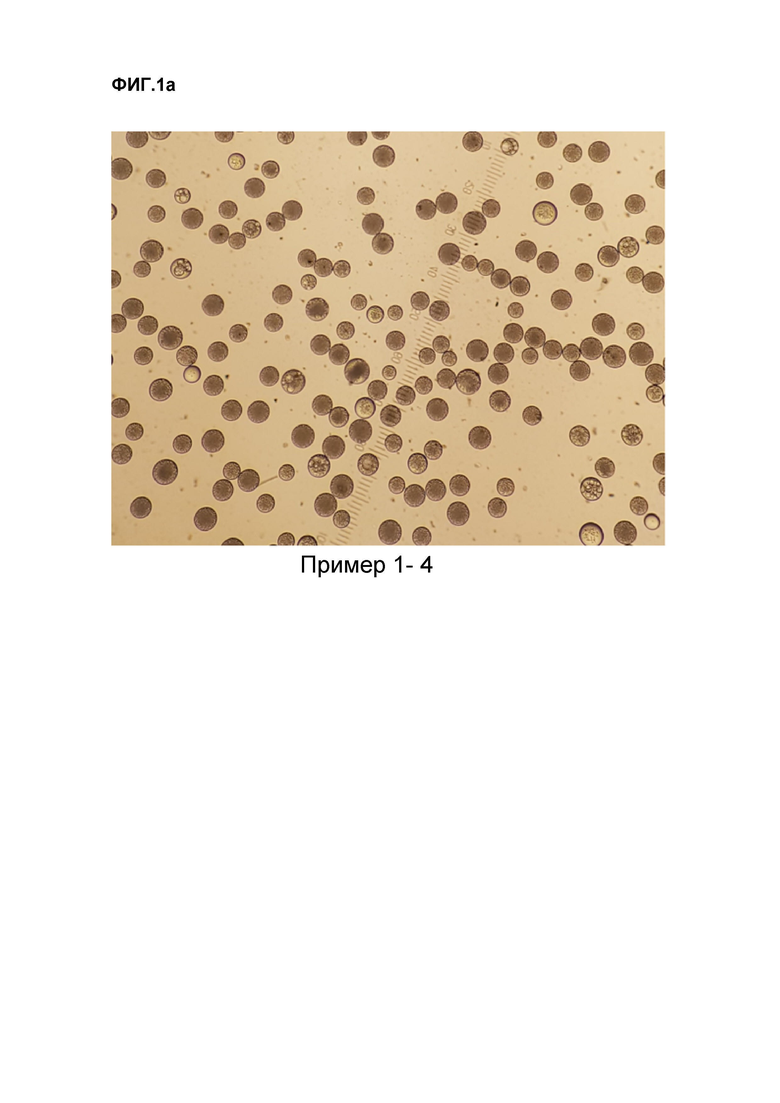

ФИГ. 1а представляет собой фотографию формы поликапролактоновой микросферы, содержащей аскорбиновую кислоту, приготовленной в соответствии с Примерами 1–4, сделанную при помощи оптического микроскопа. Как видно на фотографии, можно подтвердить, что изготовленные микросферы поддерживают сферическую форму, даже обладая пористой морфологической характеристикой поверхности.

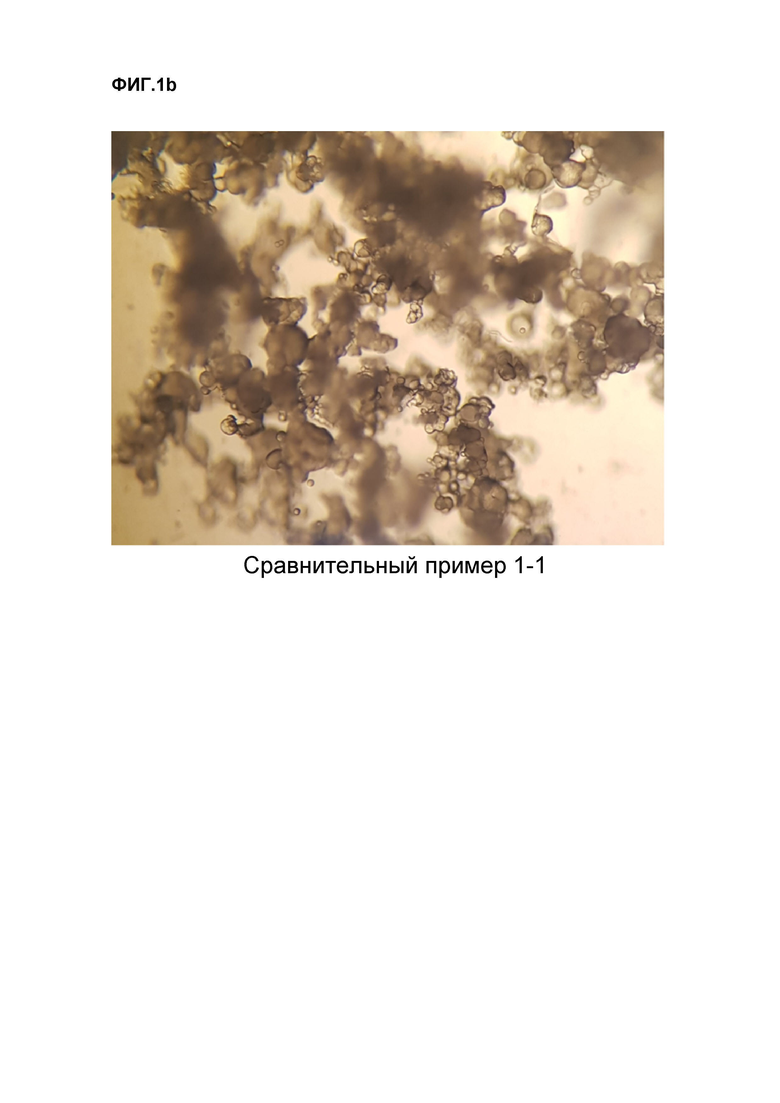

ФИГ. 1b представляет собой фотографию формы поликапролактоновой микросферы, содержащей аскорбиновую кислоту, приготовленной с избытком аскорбиновой кислоты в соответствии со Сравнительным примером 1–1, сделанную при помощи оптического микроскопа. Произведенные микросферы не поддерживают сферическую форму и демонстрируют такую морфологическую характеристику, что микросферы агломерированы или повреждены.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение будет раскрыто более подробно.

В данном документе термин «витамин С» применяется как общий термин не только для L-аскорбиновой кислоты, но также ее производных и солей. Витамин С может быть выбран из группы, состоящей из L-аскорбиновой кислоты, аскорбилфосфата натрия, аскорбилфосфата магния, аскорбилфосфата кальция, полипептида аскорбиновой кислоты, этил-аскорбилового эфира, аскорбилдипальмитата, аскорбилпальмитата, аскорбил глюкозида и аскорбилэтилсиланолпектината, но не ограничивается этим. Предпочтительно использовать L-аскорбиновую кислоту.

В одном примере осуществления изобретения количество витамина С, содержащегося в поликапролактоновой микросфере, содержащей витамин С, согласно настоящему изобретению может составлять от 0,01 масс.% до 6,5 масс.%, предпочтительно от 0,02 масс.% до 6,0 масс.%, от 100 масс.% микросферы. Такое количество капсулируемого вещества оптимизируют таким образом, что характерная физиологическая активность витамина С может демонстрировать синергетический эффект в месте введения, обеспечивая стабильность витамина С in vivo.

Настоящее изобретение характерно тем, что витамин С капсулируется в поликапролактоновых микросферах и используется как филлер, способствуя различным биологическим функциям, таким как образование гиалуроновой кислоты и синтез коллагена.

Поликапролактоновую микросферу, содержащую витамин С, согласно настоящему изобретению изготавливают с использованием поликапролактона, при этом инкремент вязкости поликапролактона, являющегося биоразлагаемым полимером, составляет от 0,16 до 1,90 дл/г. Инкремент вязкости поликапролактона, используемого в данном изобретении, измеряют в хлороформе при 25 °С с использованием вискозиметра Ubbelohde. Примерами вышеуказанного поликапролактонового полимера являются Resormer C209, C212 и C217 производства Evonik, Purasorb PC02, PC04, PC08, PC12 и PC17 производства Corbion и т. п.

Поликапролактоновая микросфера, содержащая витамин С, согласно настоящему изобретению имеет средний размер частиц 10 мкм и более и 100 мкм и менее, например предпочтительно от 10 до 30 мкм, от 10 до 50 мкм или от 10 до 100 мкм, от 20 до 50 мкм, от 30 до 60 мкм или от 40 до 70 мкм. Под «средним размером частиц» в смысле настоящего изобретения понимают средний диаметр, то есть размер частиц, соответствующий 50 % объемного содержания в процентах на кривой распределения размера частиц, выраженного как D50 или D (v, 0,5).

Когда средний размер частиц поликапролактоновой микросферы, содержащей витамин С, составляет менее 10 мкм, она может быть фагоцитирована макрофагами при применении на живом организме. Когда средний размер частиц составляет более 100 мкм, способность проходить через иглу шприца снижается, и инъекционная игла должна делаться толще, что вызывает большую болезненность при введении, что не является предпочтительным.

Предпочтительно, чтобы поликапролактоновая микросфера, содержащая витамин С, согласно настоящему изобретению обладала равномерным распределением частиц. Микросфера, обладающая равномерным распределением частиц, имеет меньшее отклонение остаточного количества во время введения и меньший феномен забивания по сравнению с неравномерной микросферой, и, таким образом, может быть использована тонкая инъекционная игла. Предпочтительно, чтобы диапазон размеров или величина диапазона значений размеров поликапролактоновых микросфер согласно настоящему изобретению составлял 1,0 или менее. В более предпочтительном варианте диапазон размеров составляет 0 или более и 0,8 или менее. Диапазон распределения размеров (или величина диапазона значений размеров), используемый в настоящей заявке, представляет собой индекс, указывающий на постоянство размера частиц микросфер, и означает величину, рассчитываемую по формуле распределения размеров (диапазон) = (Dv0,9-Dv0,1) /Dv0,5. Здесь Dv0,1 означает размер частиц, соответствующий 10 % объемного содержания на кривой распределения размеров частиц микросфер, Dv0,5 – размер частиц, соответствующий 50 % объемного содержания на кривой распределения размеров частиц микросфер, а Dv0,9 – размер частиц, соответствующий 90 % объемного содержания на кривой распределения размеров частиц микросфер. Поликапролактоновая микросфера, содержащая витамин С, согласно настоящему изобретению характеризуется тем, что демонстрирует постоянное распределение размера, демонстрируя при этом размер частиц от 10 мкм и более и 100 мкм и менее, сокращая таким образом забивание иглы и улучшая способность проходить через иглу. Диапазон распределения размеров частиц, как раскрыто выше, оптимизируют таким образом, чтобы включить количество капсулируемого вещества, которое позволяет витамину С в поликапролактоновой микросфере быть элюированным в соответствующем количестве в течение длительного периода времени.

Поликапролактоновая микросфера, содержащая витамин С, согласно настоящему изобретению может быть изготовлена, например, с использованием «способа экстракции/выпаривания растворителем», но не ограничивается им.

В качестве специального примера способа изготовления поликапролактоновой микросферы, содержащей витамин С, согласно настоящему изобретению данный способ изготовления содержит следующие этапы: (a) изготовление дисперсной фазы путем растворения поликапролактона в первом растворителе и растворения витамина С во втором растворителе для приготовления каждого раствора и последующего равномерного смешивания двух растворов для приготовления одного раствора, в результате чего получают дисперсную фазу; (b) изготовление эмульсии путем смешивания дисперсной фазы с водным раствором (диспергирующей фазой), содержащим поверхностно-активное вещество; (c) формирование микросферы путем экстракции и выпаривания органических растворителей из дисперсной фазы в диспергирующую фазу в эмульсии, приготовленной на этапе (b); и (d) извлечение микросферы из диспергирующей фазы этапа (c) для изготовления поликапролактоновой микросферы, содержащей витамин С.

На этапе (а) предпочтительно поликапролактон имеет инкремент вязкости в диапазоне от 0,16 до 1,90 дл/г.

Первый растворитель, использованный для растворения поликапролактона на этапе (а), предпочтительно должен обладать свойствами несмешивания с водой. За счет свойств органического растворителя, смешивающегося с водой, дисперсная фаза может равномерно смешиваться и диспергировать в водном растворе, содержащем поверхностно-активное вещество, что является диспергирующей фазой на этапе (b), раскрытом ниже, образуя таким образом эмульсию. Тип растворителя, растворяющего поликапролактон, не имеет конкретных ограничений и предпочтительно может быть выбран из группы, состоящей из дихлорометана, хлороформа, этилацетата, метилэтилкетона и смешанного из них растворителя. Более предпочтительно использовать дихлорометан, этилацетат или смешанный из них растворитель.

Второй растворитель для растворения витамина С на этапе (а) может быть выбран из группы, состоящей из диметилсульфоксида, метилового спирта, этилового спирта, ацетона, ацетонитрила, диметилформамида, N-метилпирролидона, уксусной кислоты и их смеси. Предпочтительно использовать диметилсульфоксид, метиловый спирт или смешанный из них растворитель.

На этапе (а) смешивают поликапролактон и раствор витамина С для приготовления равномерно смешанного раствора, изготавливая таким образом дисперсную фазу. Предпочтительно равномерно растворить смешанный раствор поликапролактона и витамина С. В качестве примера при использовании дихлорометана в качестве растворителя для поликапролактона и использовании диметилсульфоксида в качестве растворителя для витамина С количество использованного диметилсульфоксида предпочтительно должно составлять от 3 масс.% до 40 масс.% относительно массы дихлорометана. Когда количество диметилсульфоксида составляет менее 3 масс.%, высока вероятность того, что витамин С выпадет в осадок в связи со снижением растворимости дихлорометана. Когда его количество превысит 40 масс.%, гидрофобность дисперсной фазы снижается, и избыточное количество диметилсульфоксида быстро высвободится в непрерывной фазе, усложняя формирование дисперсной фазы в виде капель, не смешивающихся с диспергирующей фазой, что не является предпочтительным.

На этапе (b) способ для равномерного смешивания дисперсной фазы и водного раствора, содержащего поверхностно-активное вещество, не имеет конкретных ограничений, и предпочтительно смешивание может быть выполнено с использованием высокоскоростного миксера, встраиваемого миксера, способа мембранной эмульсификации, способа микроструйной эмульсификации и т. п. В качестве примера, при смешивании с использованием способа мембранной эмульсификации дисперсную фазу, приготовленную на этапе (а), пропускают через мембрану с микропорами равного размера и направляют в диспергирующую фазу, содержащую поверхностно-активное вещество, для приготовления эмульсии.

Тип поверхностно-активного вещества, используемого на этапе (b), не имеет конкретных ограничений, и поверхностно-активное вещество может быть использовано без ограничений, если оно способствует дисперсной фазе в образовании стабильной капельной эмульсии в диспергирующей фазе. Предпочтительно, поверхностно-активное вещество может быть выбрано из группы, состоящей из метилцеллюлозы, поливинилпирролидона, карбоксиметилцеллюлозы, лецитина, желатина, поливинилового спирта, сложных полиоксиэтиленовых эфиров сорбита и жирной кислоты, полиоксиэтиленовых производных касторового масла и их смесей. Наиболее предпочтителен поливиниловый спирт.

На этапе (b) содержание поверхностно-активного вещества в дисперсионной среде может составлять от 0,01 масс./об.% до 20 масс./об.%, предпочтительно, от 0,1 масс./об.% до 5 масс./об.% от общего объема дисперсионной среды, содержащей поверхностно-активное вещество. Если содержание поверхностно-активного вещества составляет менее 0,01 масс./об.%, образование дисперсной фазы или эмульсии в форме капель в дисперсионной среде может оказаться невозможным. Если содержание поверхностно-активного вещества превышает 20 масс./об.% выведение поверхностно-активного вещества после образования тонких частиц в диспергирующей фазе может быть затруднено вследствие избыточного количества поверхностно-активного вещества. В примере осуществления настоящего изобретения поликапролактоновую микросферу, содержащую витамин С, изготавливают с использованием от 1 масс./об.% до 5 масс./об.% поливинилового спирта.

На этапе (с), когда эмульсию, содержащую дисперсную фазу в форме капель, и диспергирующую фазу, содержащую поверхностно-активное вещество, поддерживают и перемешивают при температуре ниже точки кипения органического растворителя в течение определенного периода времени, например от 2 до 48 часов, органический растворитель может быть извлечен в непрерывную фазу из раствора поликапролактона и витамина С в форме капель, что является дисперсной фазой. Часть органического растворителя, экстрагированного в дисперсионную среду, может быть испарена с поверхности дисперсионной среды. Поскольку органический растворитель удаляют из раствора в форме капель, дисперсная фаза в форме капель затвердевает для образования микросфер, и, таким образом, достигается форма суспензии, содержащей микросферы (суспензия микросфер).

Для дальнейшего эффективного удаления органического растворителя на этапе (с) дисперсионную среду можно нагревать в течение определенного периода времени. Например, перемешивание может осуществляться, но не ограничивается этим, в течение 48 часов или менее, предпочтительно от 1 до 36 часов, более предпочтительно от 3 до 24 часов, с поддержанием температуры от 5 до 39,6 °C, предпочтительно от 10 до 35 °C, более предпочтительно от 15 до 30 °C, с удалением таким образом органического растворителя.

На этапе (d) может быть применен способ извлечения поликапролактоновых микросфер с использованием нескольких известных методов, например, способом фильтрации или способом центрифугирования.

Между этапами (с) и (d) остатки поверхностно-активного вещества можно удалить фильтрацией и промывкой, а микросферы могут быть извлечены путем фильтрации.

Этап промывки для удаления остатков поверхностно-активного вещества обычно может выполняться с использованием воды и может повторяться несколько раз.

Далее, как раскрыто выше, при образовании эмульсии с использованием высокоскоростного миксера и встроенного миксера на этапе (b) однородная микросфера может быть получена с использованием дополнительного процесса просеивания между этапами (c) и (d). Процесс просеивания может быть осуществлен с использованием известной техники, и микросферы с маленькими и большими частицами могут быть отфильтрованы с использованием просеивающей мембраны различных размеров для получения микросфер одинакового размера.

В качестве еще одного объекта настоящего изобретения предложен филлер, содержащий поликапролактоновую микросферу, содержащую витамин С, настоящего изобретения; и фармацевтически приемлемый водный носитель и поликапролактоновая микросфера, содержащая витамин С.

В качестве фармацевтически приемлемого водного носителя может быть использован водный раствор для инъекций, например очищенная вода, физиологический раствор или фосфатный буфер. Кроме того, филлер вместе с поликапролактоновой микросферой, содержащей витамин С, и фармацевтически приемлемым водным носителем может содержать как минимум одно вещество, выбранное из группы, состоящей из производных целлюлозы, таких как карбоксиметилцеллюлоза (КМЦ) и гидроксипропилметилцеллюлоза (ГПМЦ), растворов, таких как гиалуроновая кислота, лидокаин, полидеоксирибонуклеотид (ПДРН), полинуклеотид (ПН) и смазочное вещество, такое как глицерин, при необходимости, но не ограничивается этим. Предпочтительной является гиалуроновая кислота. Если гиалуроновую кислоту далее добавляют и объединяют, объем при первом применении может поддерживаться дольше.

В одном примере осуществления изобретения содержание каждого компонента, содержащегося в филлере, содержащем поликапролактоновую микросферу, содержащую витамин С, согласно настоящему изобретению может составлять от 2 масс.% до 50 масс.% поликапролактоновой микросферы, содержащей витамин С (содержание витамина С в поликапролактоновой микрочастице составляет от 0,01 масс.% до 6 масс.%), от 15 масс.% до 97,9 масс.% фармацевтически приемлемого водного носителя, от 0,1 масс.% до 5 масс.% раствора и от 0 масс.% до 48 масс.% смазочного вещества от суммарного количества 100 масс.% филлера, но не ограничивается этим. Когда в качестве раствора добавляют гиалуроновую кислоту, может быть использована гиалуроновая кислота со степенью образования поперечных связей от 0 до 5 %.

Филлер, содержащий поликапролактоновую микросферу, содержащую витамин С, согласно настоящему изобретению не только демонстрирует эффект быстрого образования коллагена в месте применения сразу после применения, но также демонстрирует свойство восстановления тканей с естественным и идеальным ощущением объема, а также поддерживает стабильность витамина С invivo, обладает хорошей способностью проходить через иглу при введении препарата и демонстрирует отличный эффект в течение длительного периода времени, и, таким образом, может быть эффективно использован в косметических и терапевтических целях.

В качестве специального примера филлер, содержащий эти поликапролактоновые микросферы, может быть использован для заполнения биологических тканей, устранения морщин посредством их заполнения, ремоделирования лица или восстановления или увеличения объема мягких тканей, таких как губы, нос, ягодицы, щеки или грудь. Филлер, содержащий поликапролактоновые микросферы, может применяться в дозировке, подходящей для такого применения, и предпочтительно в форме инъекций.

В качестве другого объекта настоящее изобретение предлагает предварительно наполненный шприц, заполненный филлером, содержащим поликапролактоновые микросферы.

Далее настоящее изобретение будет раскрыто более подробно посредством примеров. Тем не менее, эти примеры приведены только для наглядности, и объем настоящего изобретения не ограничен ими.

Пример 1: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой

Дисперсную фазу изготовили путем растворения 4,9975 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 0,0025 г аскорбиновой кислоты (производитель: Tokyo Chemical Industries, Япония) в 19,99 г дихлорметана (производитель: J.T. Baker, США) и 1,70 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 1 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1200 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 10 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 1-1: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой

Дисперсную фазу изготовили путем растворения 4,985 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 0,015 г аскорбиновой кислоты (производитель: Tokyo Chemical Industries, Япония) в 19,94 г дихлорметана (производитель: J.T. Baker, США) и 1,70 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 1 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1200 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 10 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 1-2: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой

Дисперсную фазу изготовили путем растворения 4,85 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 0,15 г аскорбиновой кислоты (производитель: Tokyo Chemical Industries, Япония) в 19,4 г дихлорметана (производитель: J.T. Baker, США) и 1,76 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 1 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1200 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 10 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 1-3: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой

Дисперсную фазу изготовили путем растворения 4,5 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 0,5 г аскорбиновой кислоты (производитель: Tokyo Chemical Industries, Япония) в 18 г дихлорметана (производитель: J.T. Baker, США) и 2,95 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 2 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1100 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 10 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 1-4: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой

Дисперсную фазу изготовили путем растворения 4,0 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 1,0 г аскорбиновой кислоты (производитель: Tokyo Chemical Industries, Япония) в 16 г дихлорметана (производитель: J.T. Baker, США) и 5,23 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 3 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1100 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 10 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 2: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой

Дисперсную фазу изготовили путем растворения 4,5 г биосовместимого полимера Purasorb PC 02 (производитель: Corbion, Нидерланды) и 0,5 г аскорбиновой кислоты (производитель: Tokyo Chemical Industries, Япония) в 12,85 г дихлорметана (производитель: J.T. Baker, США) и 2,95 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 2 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1200 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 10 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 2-1: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой

Дисперсную фазу изготовили путем растворения 4,5 г биосовместимого полимера Purasorb PC 12 (производитель: Corbion, Нидерланды) и 0,5 г аскорбиновой кислоты (производитель: Tokyo Chemical Industries, Япония) в 25 г дихлорметана (производитель: J.T. Baker, США) и 2,95 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 2 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1500 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 10 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 2-2: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой

Дисперсную фазу изготовили путем растворения 4,5 г биосовместимого полимера Purasorb PC 17 (производитель: Corbion, Нидерланды) и 0,5 г аскорбиновой кислоты (производитель: Tokyo Chemical Industries, Япония) в 37.5 г дихлорметана (производитель: J.T. Baker, США) и 2,95 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 5 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 2250 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 10 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 3: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой с использованием высокоскоростного миксера

Дисперсную фазу изготовили путем растворения 4,5 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 0,5 г аскорбиновой кислоты (производитель: Tokyo Chemical Industries, Япония) в 18 г дихлорметана (производитель: J.T. Baker, США) и 2,95 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 2 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1100 мл диспергирующей фазы было размещено в контейнере для приготовления, и во время перемешивания высокоскоростным миксером со скоростью 4500 об/мин дисперсную фазу вводили со скоростью потока 7 мл/мин. Суспензию микросфер перемешивали со скоростью 150 об/мин. Температуру контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 4: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой

Дисперсную фазу изготовили путем растворения 4,5 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 0,5 г аскорбиновой кислоты (производитель: Tokyo Chemical Industries, Япония) в 18 г дихлорметана (производитель: J.T. Baker, США) и 2,95 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 2 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1100 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 5 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 4-1: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой

Дисперсную фазу изготовили путем растворения 4,5 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 0,5 г аскорбиновой кислоты (производитель: Tokyo Chemical Industries, Япония) в 18 г дихлорметана (производитель: J.T. Baker, США) и 2,95 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 2 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1100 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 30 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 4-2: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой

Дисперсную фазу изготовили путем растворения 4,5 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 0,5 г аскорбиновой кислоты (производитель: Tokyo Chemical Industries, Япония) в 18 г дихлорметана (производитель: J.T. Baker, США) и 2,95 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 2 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1100 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 50 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 5: Изготовление поликапролактоновой микросферы с инкапсулированным натрия аскорбилфосфатом

Дисперсную фазу изготовили путем растворения 4,5 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 0,5 г натрия аскорбилфосфата (производитель: BASF Care Creations, Германия) в 18 г дихлорметана (производитель: J.T. Baker, США) и 3,15 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 2 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1100 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 10 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 5-1: Изготовление поликапролактоновой микросферы с инкапсулированным аскорбилпальмитатом

Дисперсную фазу изготовили путем растворения 4,5 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 0,5 г аскорбилпальмитата (производитель: Thermo Fisher Scientific, США) в 18 г дихлорметана (производитель: J.T. Baker, США) и 1,6 мл диметилсульфоксида (производитель: Sigma Aldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 2 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1100 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 10 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Пример 6: Изготовление филлера с поликапролактоновой микросферой с использованием карбоксиметилцеллюлозы в качестве раствора

Поликапролактоновый микросферный филлер был изготовлен посредством приготовления раствора для суспендирования микросфер и последующего перемешивания микросфер. 2 г карбоксиметилцеллюлозы (производитель: Ashland, США) было добавлено в фосфатный буфер при 75 °C, растворено и охлаждалось при перемешивании со скоростью 100 об/мин в течение 3 часов. Когда температура раствора достигла 25 °C, в него было добавлено 18 г глицерина. и микросферы, изготовленные в Примерах 1–3, были смешаны в пропорции 30 масс./масс.% для завершения изготовления поликапролактонового микросферного филлера.

Пример 6-1: Изготовление филлера с поликапролактоновой микросферой с использованием гиалуроновой кислоты в качестве раствора

Поликапролактоновый микросферный филлер был изготовлен посредством приготовления раствора для суспендирования микросфер и последующего перемешивания микросфер. 1 г гиалуроновой кислоты (производитель: BloomageFredaBiopharm, Китай) был добавлен в фосфатный буфер при 55 °C, растворен и охлажден. Когда температура раствора достигла 25 °C, в него было добавлено 18 г глицерина,и микросферы, изготовленные в Примерах 1–3, были смешаны в пропорции 30 масс./масс.% для завершения изготовления поликапролактонового микросферного филлера.

Сравнительный пример 1: Изготовление поликапролактоновой микросферы

Дисперсную фазу изготовили путем смешивания 5 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) с 20 г дихлорметана (производитель: J.T. Baker, США).

В качестве диспергирующей фазы использовали 1 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1200 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 10 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Сравнительный пример 1-1: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой

Дисперсную фазу изготовили путем растворения 3,5 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 1,5 г аскорбиновой кислоты (производитель: TokyoChemicalIndustries, Япония) в 14 г дихлорметана (производитель: J.T. Baker, США) и 9,95 мл диметилсульфоксида (производитель: SigmaAldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 3 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1100 мл диспергирующей фазы было подано в устройство для эмульсификации, оснащенное пористой мембраной с диаметром пор 10 мкм, и в то же время была введена приготовленная дисперсная фаза для изготовления микросферы. Полученную суспензию микросфер поместили в контейнер для приготовления и перемешивали со скоростью 150 об/мин. Температуру мембранного эмульсификатора и контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Сравнительный пример 2: Изготовление поликапролактоновой микросферы с инкапсулированной аскорбиновой кислотой с использованием высокоскоростного миксера

Дисперсную фазу изготовили путем растворения 4,5 г биосовместимого полимера Purasorb PC 04 (производитель: Corbion, Нидерланды) и 0,5 г аскорбиновой кислоты (производитель: TokyoChemicalIndustries, Япония) в 18 г дихлорметана (производитель: J.T. Baker, США) и 2,95 мл диметилсульфоксида (производитель: SigmaAldrich, США) соответственно и смешивания двух растворов.

В качестве диспергирующей фазы использовали 2 масс./об.% водный раствор поливинилового спирта (вязкость: от 4,8 до 5,8 мПа·с), и 1100 мл диспергирующей фазы было размещено в контейнере для приготовления, и во время перемешивания высокоскоростным миксером со скоростью 4500 об/мин дисперсную фазу вводили со скоростью потока 7 мл/мин. Суспензию микросфер перемешивали со скоростью 150 об/мин. Температуру контейнера для приготовления поддерживали на уровне 25 °С.

Когда введение дисперсной фазы было завершено, суспензию микросфер перемешивали при 25 °C в течение 12 часов со скоростью 150 об/мин для удаления органического растворителя. По завершении удаления органического растворителя суспензия микросфер была повторно несколько раз промыта дистиллированной водой для удаления и получения остаточного поливинилового спирта, и полученные микросферы были лиофилизированы.

Сравнительный пример 3: Изготовление филлера с поликапролактоновой микросферой с использованием карбоксиметилцеллюлозы в качестве раствора

Поликапролактоновый микросферный филлер был изготовлен посредством приготовления раствора для суспендирования микросфер и последующего перемешивания микросфер. 2 г карбоксиметилцеллюлозы (производитель: Ashland, США) было добавлено в фосфатный буфер при 75 °C, растворено и охлаждалось при перемешивании со скоростью 100 об/мин в течение 3 часов. Когда температура раствора достигла 25 °C, в него было добавлено 18 г глицерина, и микросферы, изготовленные в Сравнительном Примере 1, были смешаны в пропорции 30 масс./масс.% для завершения изготовления поликапролактонового микросферного филлера.

Сравнительный пример 3-1: Изготовление филлера с поликапролактоновой микросферой с использованием гиалуроновой кислоты в качестве раствора

Поликапролактоновый микросферный филлер был изготовлен посредством приготовления раствора для суспендирования микросфер и последующего перемешивания микросфер. 1 г гиалуроновой кислоты (производитель: Bloomage Freda Biopharm, Китай) был добавлен в фосфатный буфер при 55 °C, растворен и охлажден. Когда температура раствора достигла 25 °C, в него было добавлено 18 г глицерина ,и микросферы, изготовленные в Сравнительном Примере 1, были смешаны в пропорции 30 масс./масс.% для завершения изготовления поликапролактонового микросферного филлера.

Экспериментальный пример 1: Наблюдение за морфологией микросферы с использованием оптического микроскопа

Для проведения морфологического анализа микросфер за морфологией микросфер, изготовленных в Примере 1–4 и Сравнительном Примере 1–1, наблюдали через оптический микроскоп. В частности, каплю суспензии микросферы помещали на предметное стекло, предметное стекло устанавливали на столик оптического микроскопа (производитель: Olympus BH-2, Япония), и за морфологией микросферы наблюдали со 100-кратным увеличением (линза объектива — в 10 раз, линза окуляра — в 10 раз).

Как показано на ФИГ. 1A и 1B, микросфера из Примера 1–4 поддерживала сферическую форму, обладая пористой морфологической характеристикой на поверхности, в то время как микросфера из Сравнительного Примера 1–1 не поддерживала сферическую форму, и можно было наблюдать морфологические характеристики агломерированных или поврежденных микросфер. Прогнозировалось, что избыток диметилсульфоксида, использованный в Сравнительном Примере 1–1, быстро высвобождался в непрерывную фазу, чтобы таким образом уменьшить свойства дисперсной фазы, которая не поддавалась смешиванию с диспергирующей фазой, усложняя поддержку микросфер неповрежденными.

Экспериментальный пример 2: Анализ размера частиц микросферы способом лазерной дифракции

В этом эксперименте количественно измеряли средний размер частиц, распределение микросфер и однородность частиц. Эксперимент выполнялся следующим образом.

50 мг микросфер смешали с 1 мл воды ультравысокой чистоты в вихревом смесителе в течение 20 секунд, а затем диспергировали в ультразвуковом генераторе в течение 1 минуты. Дисперсию микросфер загружали в анализатор размера частиц (MicrotracBluewave, Япония) и измеряли в течение 20 секунд. Диапазон распределения размеров в качестве показателя однородности размера частиц был найден с помощью следующей формулы.

Формула 1

Диапазон распределения размеров = (Dv,0,9 – Dv, 0,1) / Dv,0,5

Таблица 1

Как показано в Таблице 1, микросферы из Примера 1, Примера 1-1, Примера 1-2, Примера 1-3, Примера 1-4 и Сравнительного Примера 1 были соответственно изготовлены с использованием различного количества аскорбиновой кислоты, но обладали средним размером частиц около 35 мкм, что было сходным размером частиц. Таким образом, было подтверждено, что аскорбиновая кислота, использованная для приготовления дисперсной фазы, не оказывала значительного влияния на размер частиц.

В Примере 4, Примере 4-1 и Примере 4-2 было подтверждено, что размер частиц можно было отрегулировать в соответствии с изменением пористой мембраны, оснащенной устройством для эмульсификации.

Пример 1-3 и Сравнительный Пример 2 различались способом равномерного смешивания дисперсной фазы и водного раствора, содержащего поверхностно-активное вещество, в процессе изготовления микросфер, и микросферы, изготовленные таким образом, демонстрировали разный средний размер частиц и диапазоны значений. Более подробно, микросфера из Сравнительного Примера 2 была микросферой, приготовленной с использованием высокоскоростного миксера, что подтверждает, что средний размер частиц был уменьшен по сравнению с Примером 1-3, а диапазон распределения размеров составил 1,43 с широким распределением размера частиц.

Экспериментальный пример 3: Анализ аскорбиновой кислоты, капсулированной в поликапролактоновых микросферах

Данный эксперимент был проведен с применением высокоэффективной жидкостной хроматографии для количественного анализа аскорбиновой кислоты, капсулированной в поликапролактоновых микросферах. Развернутый эксперимент выполнялся следующим образом.

Мобильная фаза, использованная в высокоэффективной жидкостной хроматографии, предусматривала 40 об.% ацетонитрильного раствора, содержащего 0,1 об.% трихлоруксусной кислоты с расходом 0,5 мл/мин., и колонка была заполнена филлером C18 (Inertsil ODS-3, 5 мкм, 4,5 x 150 мм, производства GL Science, Япония). 10 мг микросфер было растворено в смеси N-метилпирролидона и ацетонитрила (8:2, об/об), которая была введена в высокоэффективный жидкостный хроматограф и измерена при помощи детектора поглощения в УФ-диапазоне с длиной волны 245 нм.

Таблица 2

Как показано в Таблице 2 выше, было подтверждено, что в Примере 1, Примере 1-1, Примере 1-2, Примере 1-3 и Примере 1-4 содержание также увеличивалось пропорционально увеличению количества аскорбиновой кислоты, использованной при изготовлении дисперсной фазы. В частности, пример 1-4 показал, что максимальное количество капсулирования аскорбиновой кислоты составило 5,60 масс.% при поддержании формы неповрежденных микросфер.

С другой стороны, Сравнительный Пример 1-1 показал 7,54 масс.%, т.е. относительно высокое количество капсулирования аскорбиновой кислоты, но было подтверждено, что существовал феномен того, что форма микросфер неравномерна и запутанная/скленная, и, таким образом, они не подходят как средство капсуляции/доставки аскорбиновой кислоты.

Экспериментальный пример 4: Оценка устойчивости поликапролактонового микросферного филлера

В этом эксперименте объем был проанализирован после введения филлера подопытным животным для оценки устойчивости поликапролактоновых микросферных филлеров.

Поликапролактоновые микросферные филлеры были изготовлены согласно Примеру 6, Примеру 6-1, Сравнительному Примеру 3 и Сравнительному Примеру 3-1 и введены подкожно c шагом повышения дозы 100 мкл бесшерстным мышам генотипа SKH1-Hrhr через 6 недель после рождения, и анализ объема в месте введения осуществлялся в течение заранее установленного периода (1 неделя, 4 недели и 8 недель непосредственно после введения). Для измерения объема использовался PRIMOSLITE (GFMesstechnikGmbH, Германия), а в качестве программы для анализа использовалась PRIMOS 5.6.

Таблица 3

Непосредственно после введения

1 неделя

4 недели

8 недель

Пример 6

Пример 6-1

Сравнительный пример 3

Сравнительный пример 3-1

Как показано в Таблице 3 выше, было подтверждено, что в Примере 6 и Примере 6-1 существовала разница в изменении объема в зависимости от состава филлера для инъекций. Было подтверждено, что гиалуроновая кислота, использованная в Примере 6-1, была относительно более эффективной в поддержании объема, чем карбоксиметилцеллюлоза.

Как показано в результатах Примера 6-1 и Сравнительного Примера 3-1, было подтверждено, что в случае Примера 6-1, в котором были использованы микросферы с капсулированной аскорбиновой кислотой, уменьшение объема было относительно меньшим в течение 8 недель после введения, а также наблюдался феномен увеличения начального объема. Прогнозировалось, что аскорбиновая кислота, капсулированная в микросферах, будет способствовать различным биологическим функциям, таким как образование гиалуроновой кислоты и синтез коллагена.

Группа изобретений относится к поликапролактоновой микросфере. Дермальная поликапролактоновая микросфера содержит от 0,01 до 6,5 масс.% витамина С от суммарных 100 масс.% поликапролактоновой микросферы, содержащей витамин С, и имеет средний размер частиц от 10 до 100 мкм, при этом поликапролактон имеет инкремент вязкости в диапазоне от 0,16 до 1,90 дл/г, витамин С инкапсулирован в поликапролактоновой микросфере, микросфера имеет диапазон распределения размеров 1,0 и менее. Также раскрыты способ изготовления дермальной поликапролактоновой микросферы, дермальный поликапролактоновый микросферный филлер, предварительно наполненный шприц с дермальным поликапролактоновым микросферным филлером. Группа изобретений обеспечивает длительный эффект быстрого образования коллагена и высокую способность к восстановлению тканей. 4 н. и 11 з.п. ф-лы, 2 ил., 3 табл., 6 пр.

1. Дермальная поликапролактоновая микросфера, содержащая от 0,01 до 6,5 масс.% витамина С от суммарных 100 масс.% поликапролактоновой микросферы, содержащей витамин С, и имеющая средний размер частиц от 10 до 100 мкм,

при этом поликапролактон имеет инкремент вязкости в диапазоне от 0,16 до 1,90 дл/г,

витамин С инкапсулирован в поликапролактоновой микросфере,

микросфера имеет диапазон распределения размеров 1,0 и менее.

2. Дермальная поликапролактоновая микросфера по п. 1, при этом витамин С является как минимум одним из группы, состоящей из L-аскорбиновой кислоты, аскорбилфосфата натрия, аскорбилфосфата магния, аскорбилфосфата кальция, полипептида аскорбиновой кислоты, этил-аскорбилового эфира, аскорбилдипальмитата, аскорбилпальмитата, аскорбилглюкозида и аскорбилэтилсиланолпектината.

3. Способ изготовления дермальной поликапролактоновой микросферы, содержащей витамин С, включающий следующие этапы:

(а) изготовление дисперсной фазы путем растворения поликапролактона в первом растворителе и растворения витамина С во втором растворителе для приготовления каждого раствора и последующего равномерного смешивания двух растворов для приготовления одного раствора;

(b) изготовление эмульсии путем смешивания дисперсной фазы с водным раствором (диспергирующей фазой), содержащим поверхностно-активное вещество;

(c) формирование микросферы путем экстракции и выпаривания органического растворителя из дисперсной фазы в диспергирующую фазу в форме эмульсии, полученной на этапе (b); и

(d) извлечение микросферы из диспергирующей фазы этапа (c) для изготовления поликапролактоновой микросферы,

при этом поликапролактон имеет инкремент вязкости в диапазоне от 0,16 до 1,90 дл/г, и

микросфера имеет диапазон распределения размеров 1,0 и менее.

4. Способ изготовления дермальной поликапролактоновой микросферы по п. 3, при этом витамин С является как минимум одним из группы, состоящей из L-аскорбиновой кислоты, аскорбилфосфата натрия, аскорбилфосфата магния, аскорбилфосфата кальция, полипептида аскорбиновой кислоты, этил-аскорбилового эфира, аскорбилдипальмитата, аскорбилпальмитата, аскорбилглюкозида и аскорбилэтилсиланолпектината.

5. Способ изготовления дермальной поликапролактоновой микросферы по п. 3, при этом первый растворитель этапа (а) является как минимум одним из группы, состоящей из дихлорметана, хлороформа, этилацетата, метилэтилкетона и смешанного из них растворителя.

6. Способ изготовления дермальной поликапролактоновой микросферы по п. 3, при этом второй растворитель этапа (а) является как минимум одним из группы, состоящей из диметилсульфоксида, метилового спирта, этилового спирта, ацетона, ацетонитрила, диметилформамида, N-метилпирролидона, уксусной кислоты и их смеси.

7. Способ изготовления дермальной поликапролактоновой микросферы по п. 3, при этом поверхностно-активное вещество на этапе (b) является как минимум одним из группы, состоящей из метилцеллюлозы, поливинилпирролидона, карбоксиметилцеллюлозы, лецитина, желатина, поливинилового спирта, сложных полиоксиэтиленовых эфиров жирных кислот и сорбита, полиоксиэтиленовых производных касторового масла и их смесей.

8. Способ изготовления дермальной поликапролактоновой микросферы по п. 3, при этом количество поверхностно-активного вещества на этапе (b) составляет от 0,01 до 20 масс./об.% от общего объема водного раствора, содержащего поверхностно-активное вещество.

9. Дермальный поликапролактоновый микросферный филлер, содержащий от 2 до 50 масс.% поликапролактоновой микросферы, содержащей витамин С; от 0,1 до 5 масс.% раствора; от 0 до 48 масс.% смазочного вещества и от 15 до 97,9 масс.% фармацевтически приемлемого водного носителя от общих 100 масс.% поликапролактонового микросферного филлера, при этом поликапролактоновая микросфера содержит от 0,01 до 6,5 масс.% витамина С от общей массы микросферы и имеет средний размер частиц от 10 до 100 мкм,

при этом раствор является как минимум одним из группы, состоящей из карбоксиметилцеллюлозы (КМЦ), гидроксипропилметилцеллюлозы (ГПМЦ), гиалуроновой кислоты, лидокаина, полидиоксирибонуклеотида (ПДРН), полинуклеотида (ПН) и их смеси,

поликапролактон имеет инкремент вязкости в диапазоне от 0,16 до 1,90 дл/г,

витамин С инкапсулирован в поликапролактоновой микросфере,

микросфера имеет диапазон распределения размеров 1,0 и менее.

10. Дермальный поликапролактоновый микросферный филлер по п. 9, при этом витамин С является как минимум одним из группы, состоящей из L-аскорбиновой кислоты, аскорбилфосфата натрия, аскорбилфосфата магния, аскорбилфосфата кальция, полипептида аскорбиновой кислоты, этил-аскорбилового эфира, аскорбилдипальмитата, аскорбилпальмитата, аскорбилглюкозида и аскорбилэтилсиланолпектината.

11. Дермальный поликапролактоновый микросферный филлер по п. 9, при этом смазочным веществом является глицерин.

12. Дермальный поликапролактоновый микросферный филлер по п. 9, при этом фармацевтически приемлемым водным носителем является дистиллированная вода, физиологический раствор или фосфатный буфер.

13. Дермальный поликапролактоновый микросферный филлер по п. 9, при этом филлер предназначен для устранения морщин, восстановления мягких тканей, увеличения объема или корректировки контура.

14. Дермальный поликапролактоновый микросферный филлер по п. 9, при этом филлер предназначен для инъекций.

15. Предварительно наполненный шприц с дермальным поликапролактоновым микросферным филлером по любому из пп. 9-14.

| KR 2017075070 A, 03.07.2017 | |||

| US 20140341997 A1, 20.11.2014 | |||

| ПРИМЕНЕНИЕ ГИДРОФОБИН-ПОЛИПЕПТИДОВ В КАЧЕСТВЕ УСИЛИТЕЛЯ ПЕНЕТРАЦИИ | 2008 |

|

RU2491096C9 |

| US 20120015011 A1, 19.01.2012. | |||

Авторы

Даты

2021-07-14—Публикация

2019-01-10—Подача