Изобретение относится к области машиностроения и может быть использовано для получения сквозных глубоких отверстий малого диаметра с повышенными точностными характеристиками в корпусных деталях из деформируемых материалов.

Из уровня техники известен способ обработки глубоких отверстий (SU №1400794, МПК: В23В 35/00, опубликовано 07.06.1988), в котором предварительно сверлят первое отверстие вращающимся и перемещающимся в осевом направлении инструментом с одного торца детали и выполняют его двухступенчатым, а затем сверлят второе отверстие такого же диаметра с противоположного торца детали до совмещения со ступенью первого отверстия и рассверливают отверстие этой ступени.

Недостатком данного способа является его сложность, трудоемкость и невозможность его применения при получении глубоких отверстий малого диаметра в деформируемых материалах. Глубокими считаются отверстия с отношением длины к диаметру более 10 единиц. При этом сверление таких отверстий малого диаметра в деформируемом материале вызывает большие технические трудности, связанные с залипанием материала к канавке для выхода стружки на сверле, что приводит к повреждению отверстий. Сверло малого диаметра имеет очень низкую прочность, поэтому при сверлении его приходится часто поднимать для удаления стружки. Нажим на сверло очень сложно тарировать, поэтому оно часто ломается, а удалить сверло без повреждения отверстия из детали в большинстве случаях невозможно, в связи с чем производительность получения аналогичных отверстий очень низкая.

Известен также способ обработки глубоких отверстий традиционного и прецизионного сверления с применением спиральных и пушечных сверл. Для получения глубоких отверстий используется прецизионное сверление (интернет: http://www.tochmeh.ru/info/sverl.-php) однолезвийными сверлами в цельном твердосплавном исполнении, выпускаемыми фирмами Guhring (http://www.guhrmg.rU/uploads/cat/files/l/sverla_dlja_glubokogo-_sverlenia.pdf), ТВТ (http://www.dwl-e.ru/Catalogues/TBT/werkzeugkatalogRussisch_TBT_pdf) и др., для работы которых требуются надежные системы центровки, подвода смазочно-охлаждающей жидкости и удаления стружки.

Недостатком данного технического решения является то, что выполнение отверстий малых диаметров (диаметром d порядка 0,5÷1,5 мм) с необходимой точностью традиционным и прецизионным сверлением, в том числе и твердосплавными сверлами, связано с определенными трудностями, такими как увод и поломка инструмента, сложность достижения повышенных точностных характеристик обрабатываемого отверстия, дефицитом и стоимостью нестандартных сверл малых диаметров, сложностью их заточки (переточки). Сверление сквозных глубоких отверстий в деформируемых материалах является технологично сложной и трудоемкой операцией.

Вследствие малой жесткости длинных сверл под действием сил резания возникает их продольный изгиб, что может привести к уводу оси отверстия. Кроме того, с увеличением длины отверстия создаются неблагоприятные условия образования стружки и затрудняется извлечение ее из отверстия во время работы, что приводит к повреждению отверстия. Особенно усложняется эта задача при выполнении отверстий в труднообрабатываемых материалах.

Наиболее близким к заявляемому техническому решению является способ выполнения сквозных отверстий малого диаметра в металлах с помощью электроэрозионной обработки (интернет:https://finval.ru/about/articles/elektroerozionnaya- obrabotka-sostoyanie-i-perspektivy-razvitiya-2/), в котором прошивку глубоких отверстий малого диаметра производят на электроэрозионной установке трубчатым капиллярным электродом-инструментом с прокачкой через него рабочей жидкости под давлением 7…10 Мпа (такой принцип часто называют струйной электроэрозионной обработкой). При этом электрод-инструмент совершает поступательное движение подачи и дополнительное вращение вокруг собственной оси.

Техническая проблема, решаемая созданием данного изобретения, заключается в недостаточно высоком качестве получаемых отверстий по причине того, что в процессе прошивки отверстий возникают геометрические дефекты, такие как погрешность формы в поперечном и продольном сечениях, а также отклонение от прямолинейности оси. Кроме этого при использовании указанных выше способов эвакуация продуктов эрозии из зоны обработки неэффективна. Таким образом, глубина получаемых отверстий ограничена, а точность формообразования невысока.

Техническим результатом, на который направлено заявляемое изобретение, является получение глубоких сквозных отверстий малого диаметра (диаметром d=0,5÷1,5 мм и глубиной до 68d) с повышенными точностными характеристиками в корпусных деталях, изготавливаемых из деформируемых материалов, а также повышение качества и производительности данных отверстий при их сверлении.

Технический результат достигается тем, что в способе изготовления глубоких отверстий малых диаметров с повышенными точностными характеристиками в корпусных деталях, изготовляемых из деформируемых материалов, используют электроэрозионную обработку, прошивая глубокие отверстия малого диаметра на электроэрозионной установке трубчатым капиллярным электродом-инструментом с прокачкой сквозь его внутреннюю полость под давлением рабочей жидкости. При этом способ отличается от прототипа тем, что изготовление глубокого отверстия малого диаметра в предварительно изготовленной заготовке (корпусной детали) осуществляется поэтапно. Причем электроэрозионную обработку используют на первом этапе, на котором относительно заранее определенных на заготовке (корпусной детали) базовых поверхностей прошивается предварительное черновое отверстие. На втором этапе выполняют термообработку «отжиг» при температуре 310-330°С в течение 2-4 часов с охлаждением заготовки естественным путем в течение 1-2 часов, и с последующим проведением ультразвуковой промывки. На третьем этапе производят окончательную чистовую обработку отверстия с помощью электрода-инструмента электроэрозионного проволочно-вырезного станка, при этом данную обработку проводят за два прохода с шагом и скоростью обработки, величину которых для каждого выполняемого отверстия устанавливают опытным путем.

Сущность заявляемого изобретения состоит в том, что перед выполнением глубокого отверстия малого диаметра изготавливают заготовку с наличием необходимых технологических баз (базовых поверхностей). После этого относительно данных базовых поверхностей в заготовке поэтапно выполняется необходимое отверстие с заданной точностью. Первым этапом изготовления отверстия является черновая электроэрозионная обработка, выполняемая на электроэрозионной установке, при этом прошивается предварительное черновое отверстие с заданной глубиной, отношение которой к диаметру достигает 68 единиц. На втором этапе для исключения продуктов эрозии (окалин), препятствующих дальнейшей обработке отверстия, производят термообработку «отжиг» с последующей ультразвуковой промывкой. На третьем этапе осуществляют окончательную чистовую обработку отверстия на электроэрозионном проволочно-вырезном станке до достижения нужного диаметра.

Рассмотрим процесс получения сквозного отверстия диаметром d=1.2 мм и глубиной до 68d в заготовке (корпусной детали), изготовленной из деформируемого материала (например, из сплава АМг6 ГОСТ4784-2019).

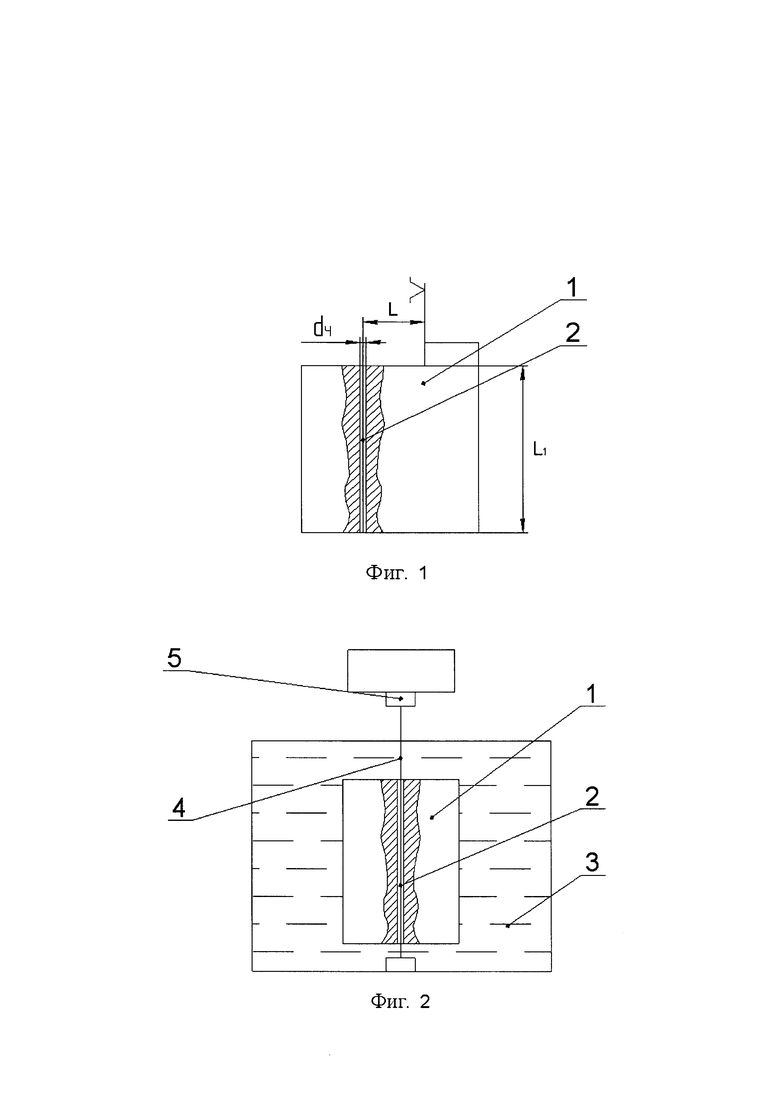

На фиг. 1 изображена заготовка (корпусная деталь) 1 с предварительным черновым отверстием 2 диаметром dч и глубиной L1, выполненным относительно технологической базы L.

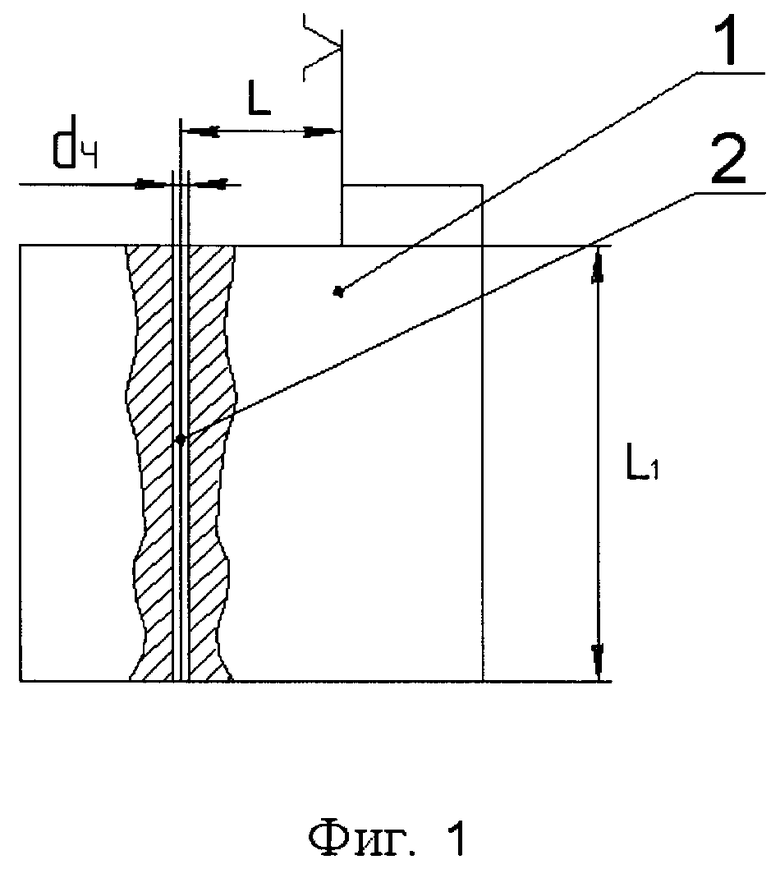

На фиг. 2 изображена заготовка 1, размещенная в рабочей жидкости 3 для окончательной обработки отверстия 2 с использованием электрода-инструмента (латунной проволоки) 4 электроэрозионного проволочно-вырезного станка, заправленного в дюзу заправки проволоки 5.

Первый этап изготовления отверстия - черновая электроэрозионная обработка.

На данном этапе относительно ранее выполненных базовых поверхностей заготовки (технологической базы L) выполняется предварительное черновое отверстие диаметром dч=0,5÷0,8 мм и глубиной L1=68dч (фиг. 1). Данное отверстие прошивают на электроэрозионной установке «супердрель» при помощи трубчатого капиллярного электрода-инструмента диаметром 0,3 мм, которому придают вращение и прокачивают сквозь его внутреннюю полость под давлением рабочую жидкость.

Второй этап - термообработка заготовки (корпусной детали) 1 и ультразвуковая промывка.

Для исключения продуктов эрозии (окалин), препятствующих дальнейшей обработке отверстия 2 до диаметра 1.2 мм, а также для снятия внутренних напряжений в заготовке 1 с целью снижения деформации детали, проводится термообработка «отжиг» при температуре 310-330°С в течение 2-4 часов с охлаждением заготовки 1 естественным путем в течение 1-2 часов, с последующим проведением ультразвуковой промывки в ванне (например, с помощью мойки ультразвуковой FinnSonic M160I (RUSDORF)) с использованием специализированных моющих синтетических щелочных средств.

Третий этап - окончательная чистовая обработка отверстия, выполняемая по итогу завершения первого и второго этапов.

Данная обработка производится на электроэрозионном проволочно-вырезном станке с помощью электрода-инструмента 4, в качестве которого используют латунную проволоку диаметром 0,25 мм. В процессе обработки диаметр отверстия 2 увеличивается до 1.2 мм. При этом заготовку 1 фиксируют непосредственно на базовой системе крепления станка, определяют ориентацию и положение заготовки 1 на станке вручную с помощью средств измерения (таких как, например, индикатор ГОСТ577-68), заправляют электрод-инструмент 4 в дюзу заправки проволоки 5 (фиг. 2). Затем заготовку 1 погружают в рабочую жидкость 3 (фиг. 2), уровень которой должен быть выше поверхности обрабатываемой заготовки 1 (в соответствии с требованиями технического руководства на станок). Обработка отверстия 2 проводится за два прохода с шагом 0,125 мм и скоростью 1 мм/мин. При этом для каждого выполняемого отверстия данные значения устанавливают опытным путем. После достижения диаметра отверстия 1.2 мм производится окончательная механическая обработка заготовки (корпусной детали) 1 в соответствии с требованиями конструкторской документации.

При такой последовательности осуществляемых операций даже при единичном производстве обеспечивается возможность процесса сверления глубокого отверстия малого диаметра с повышенными точностными характеристиками в заготовке (корпусной детали) 1 из деформируемого материала.

Таким образом, заявляемое техническое решение позволяет повысить производительность при получении глубоких отверстий сверлением и обеспечить стабильное выполнение размеров с учетом требований конструкторской документации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЭРОЗИОННЫЙ ВЫРЕЗНОЙ АВТОМАТИЗИРОВАННЫЙ СТАНОК | 2008 |

|

RU2399465C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2011 |

|

RU2466834C2 |

| Способ изготовления ступенчатого электрода-инструмента | 1980 |

|

SU884928A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДОВ ДЛЯ УСТАНОВОК МАГНЕТРОННОГО РАСПЫЛЕНИЯ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2021 |

|

RU2763719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМ ДЛЯ ПОЛУЧЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ НЕКРУГЛЫХ ЗУБЧАТЫХ КОЛЕС | 1995 |

|

RU2093298C1 |

| Способ одновременной электроэрозионной обработки взаимно сопрягаемых деталей | 1991 |

|

SU1780951A1 |

| Способ электроэрозионного изготовления пуансонов методом обратного копирования | 1985 |

|

SU1346363A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО СОЕДИНИТЕЛЯ (ВАРИАНТЫ) | 1996 |

|

RU2152061C1 |

| ПРОВОЛОЧНЫЙ ЭЛЕКТРОД | 2000 |

|

RU2199423C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ РОТОРА (ИЛИ СОПЛОВОГО БЛОКА) ТУРБИНЫ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2221676C2 |

Изобретение относится к машиностроению и может быть использовано для получения сквозных глубоких отверстий малого диаметра с повышенными точностными характеристиками в корпусных деталях из деформируемых материалов. Способ включает электроэрозионную обработку, которую производят путем прошивки глубокого отверстия малого диаметра трубчатым капиллярным электродом-инструментом с прокачкой сквозь его внутреннюю полость рабочей жидкости под давлением. Изготовление отверстия осуществляют относительно технологических баз, предварительно выполненных при изготовлении заготовки корпусной детали, и производят поэтапно. На первом этапе путем указанной электроэрозионной обработки прошивают предварительное черновое отверстие заданной глубины, отношение которой к диаметру равно 68. На втором этапе производят отжиг заготовки при температуре 310-330°C в течение 2-4 часов с охлаждением заготовки естественным путем в течение 1-2 часов и последующей ультразвуковой промывкой. На третьем этапе производят чистовую обработку отверстия на электроэрозионном проволочно-вырезном станке, которую осуществляют электродом-инструментом за два прохода с заданными шагом и скоростью обработки. Повышается качество и производительность обработки. 2 ил.

Способ изготовления глубокого отверстия малого диаметра в корпусной детали, включающий электроэрозионную обработку, которую производят на электроэрозионной установке путем прошивки глубокого отверстия малого диаметра трубчатым капиллярным электродом-инструментом с прокачкой сквозь его внутреннюю полость рабочей жидкости под давлением, отличающийся тем, что изготовление указанного отверстия осуществляют относительно технологических баз, предварительно выполненных при изготовлении заготовки корпусной детали, и производят поэтапно, при этом на первом этапе путем указанной электроэрозионной обработки прошивают предварительное черновое отверстие заданной глубины, отношение которой к диаметру равно 68, на втором этапе производят отжиг заготовки при температуре 310-330°C в течение 2-4 часов с охлаждением заготовки естественным путем в течение 1-2 часов и последующей ультразвуковой промывкой, а на третьем этапе производят чистовую обработку отверстия на электроэрозионном проволочно-вырезном станке, которую осуществляют электродом-инструментом за два прохода с заданными шагом и скоростью обработки.

| Способ сверления глубоких отверстий в меди | 2018 |

|

RU2676123C1 |

| Способ получения сквозных отверстий малого диаметра в металлах и их сплавах | 2015 |

|

RU2612883C1 |

| Способ обработки глубоких отверстий | 1986 |

|

SU1400794A1 |

| Кольцевая агломерационная машина | 1976 |

|

SU691665A1 |

Авторы

Даты

2021-07-21—Публикация

2020-04-14—Подача