Изобретение относится к технологии машиностроения, в частности и электроэрозионной обработке сложнопрофильных деталей непрофилированным электродом- проволокой на вырезных станках.

Известны способы электроэрозионной обработки, включающие электроэрозионное вырезание за один проход одновременно двух взаимно сопрягаемых деталей. Общим недостатком указанных способов является недостаточно высокое качество обработанных поверхностей, так как вырезание выполняется, как правило, на черновых режимах, вырезание на чистовых режимах, является настолько трудоемким, что практически не применяется.

Наиболее близким по технической сущности и достигаемому положительному эффекту к данному способу является способ, заключающийся в выполнении перемычки, удерживающей вырезаемую часть заготовки, а повторные проходы осуществляют, перемещая электрод-проволоку в указанном пазу. Однако для подавляющего большинства материалов межэлектродный зазор при вырезании на чистовых режимах меньше, чем на черновых. Поэтому выполнение чистовых проходов по той же траектории, по которой выполнялся черновой проход, без увеличения диаметра электрода-проволоки ведет к тому, что перемещение электрода- проволоки по пазу на чистовых проходах идет практически без разрядов, либо возх|со

о

ю ся

действие разрядов является лишь локальным. А это значит, что шероховатость поверхностей после выполнения обработки по указанному способу уменьшается не столь значительно, как позволяют технологические режимы, а для ряда материалов остается практически на уровне чернового прохода, т.е. качество обрабатываемых поверхностей невысокое.

Выполнение же последующих проходов по эквидистантной траектории при одновременном электроэрозионном вырезании двух взаимосопрягаемых деталей ведет к удвоению числа последующих проходов (станки прорезанного паза обрабатываются последовательно сначала одна, а затем другая) и вызывает увеличение общей трудоемкости вырезания и. соответственно, его невысокую производительность с одной стороны, а с другой приводит либо к одностороннему воздействию разрядов, либо к неуравновешенности их силового воздействия на электрод-проволоку, т.к. с разных сторон реза будет удаляться припуск различной величины. А это способствует отжиму . электрода-проволокиот обрабатываемой поверхности с большим припуском, вызывает вибрацию электрода- проволоки, что в конечном итоге приводит к снижению точности и ухудшению качества обрабатываемых поверхностей.

Целью изобретения является повышение качества обработанных поверхностей при электроэрозионном вырезании одновременно двух взаимосопрягаемых деталей и увеличение производительности вырезания при достижении требуемого качества.

Поставленная цель достигается тем, что в способе электроэрозионной обработки, включающем двухпроходное электроэрозионное вырезание одновременно двух взаимосопрягаемых деталей из одной заготовки, вырезание ведут, перемещая электрод-проволоку на каждом проходе по одной и той же траектории, причем второй, чистовой проход выполняют электродом- проволокой диаметром d2, удовлетворяющим соотношению

(Ch+21)S1 (zi.Z2)+ S2

+2(Rmaxi-Rmax2) ;

где di - диаметр электрода-проволоки, используемой на первом(черновом)переходе;

zi и Z2 - межэлектродные зазоры на первом и втором проходах соответственно;

si и S2 - производительность электроэрозионного вырезания площади на первом и втором проходах соответственно;

Rmaxl И Rmax2 ВЫСОТЗ МИКрОНерОВНОстей поверхности после выполнения соответственно первого и второго проходов. Изобретение поясняется фиг. 1-4.

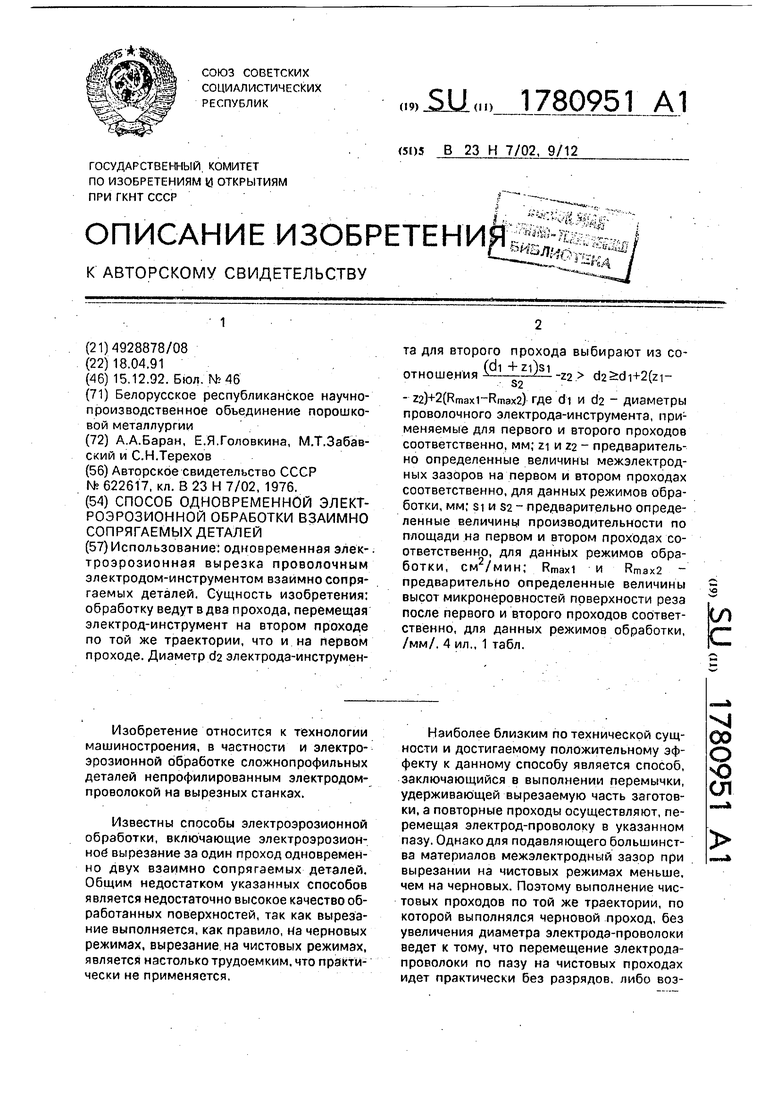

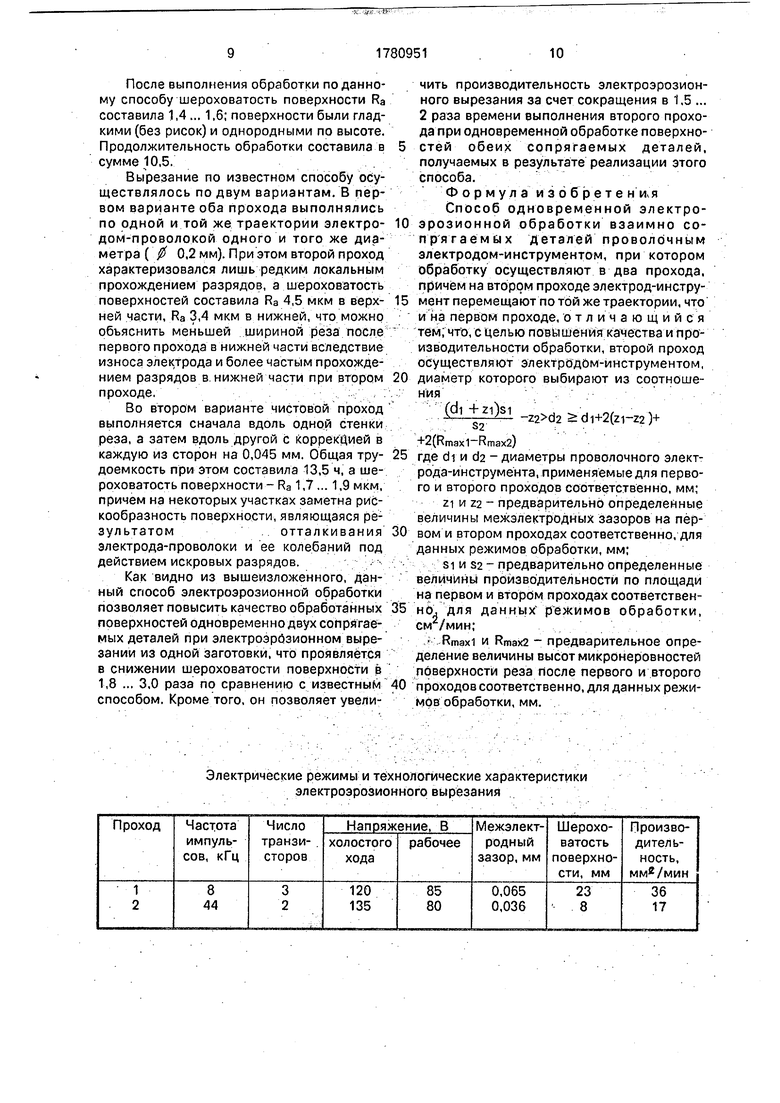

Схемы на фиг. 1, 2 иллюстрируют характер силового воздействия на электрод-проволоку 1 при выполнении второго прохода электроэрозионного вырезания детали 2 по эквидистантной траектории по отношению

к траектории первого прохода (фиг. 1) и по той же траектории, что и траектория первого прохода (фиг. 2). Качество поверхности при электроэрозионном вырезании наряду с электрическими режимами в значительной

степени определяется величиной колебаний электрода-проволоки в плоскости р, перпендикулярной направлению обработки. Величина указанных колебаний в свою очередь зависит от степени уравновешенности силовых воздействий некоторых разрядов слева и справа от электрода-проволоки. Если воздействие искровых разрядов представить как распределенную нагрузку q, действующую на сектор

электрода-проволоки, ограниченный углом а, то усилие, действующее на электрод-проволоку с одной стороны реза, пропорционально q и а, . При выполнении второго прохода по эквидистантной траектории,

смещенной на величину S относительно траектории первого прохода, величины припуска, удаляемого с заготовки 1 слева и справа будут различаться на величину 2S (фиг. 1), Например, смещение вправо траектории движения электрода-проволоки 1 на втором проходе вызовет увеличение припуска, удаляемого на этом проходе, справа,

Т.е. А прав. Алев.

Усилие, действующее на электрод-проволоку справа, будет пропорционально ап , а действующие слева - оп, но т.к. ап и ап определяются величинами припусков Лл и Ал , то из Дп Ал следует, что On Zn. А значит и усилие, действующее

на электрод-проволоку справа, будет больше усилия, действующего слева, что приводит к неуравновешенности силовых воздействий на электрод-проволоку, вызывая ее отжим влево и способствуя возникновению колебаний электрода-проволоки в плоскости Р. Если же второй проход выполняется по той же траектории, то величины припусков, удаляемых справа и слева, равны ( Ал Ал), и следовательно On «л (фиг.

2), что приводит к уравновешенности силовых воздействий по обе стороны электрода- проволоки и способствует тем самым повышению качества обработанных поверхностей. Таким образом, выполнение второго прохода по той же траектории, что и первого позволяет повысить качество поверхностей после электроэрозионного вырезания за счет устранения неуравновешенности силовых воздействий на элект- род-проволокувплоскости,

перпендикулярной направлению вырезания.

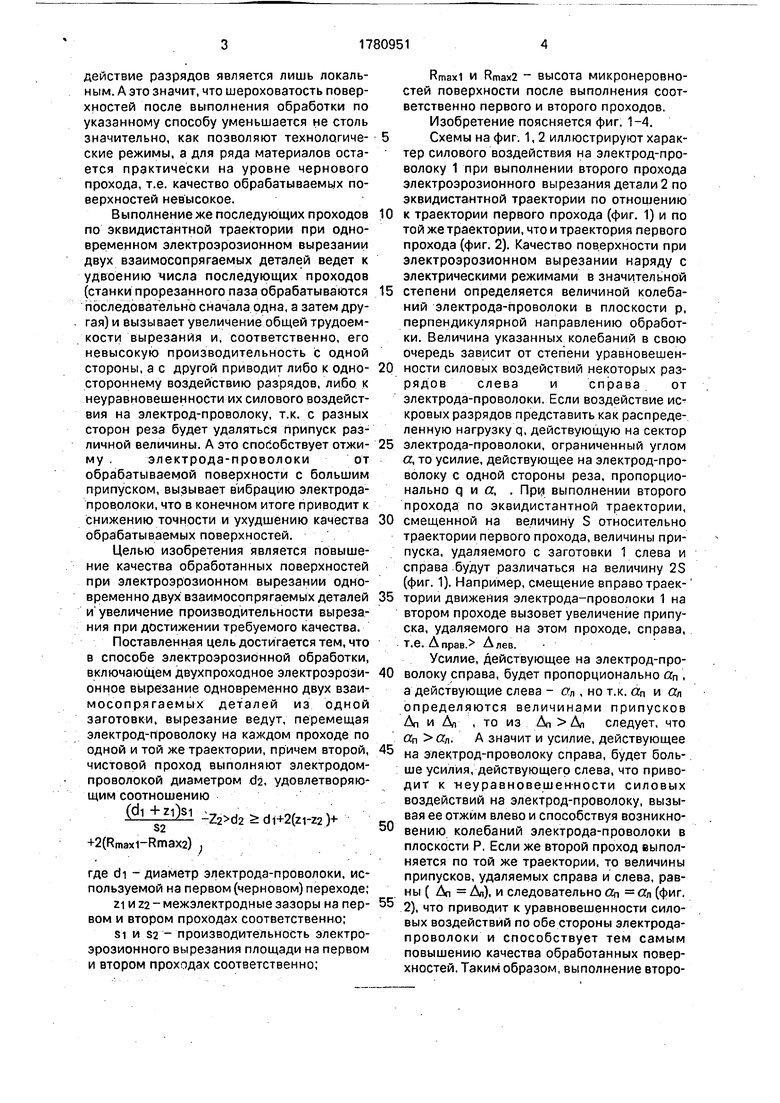

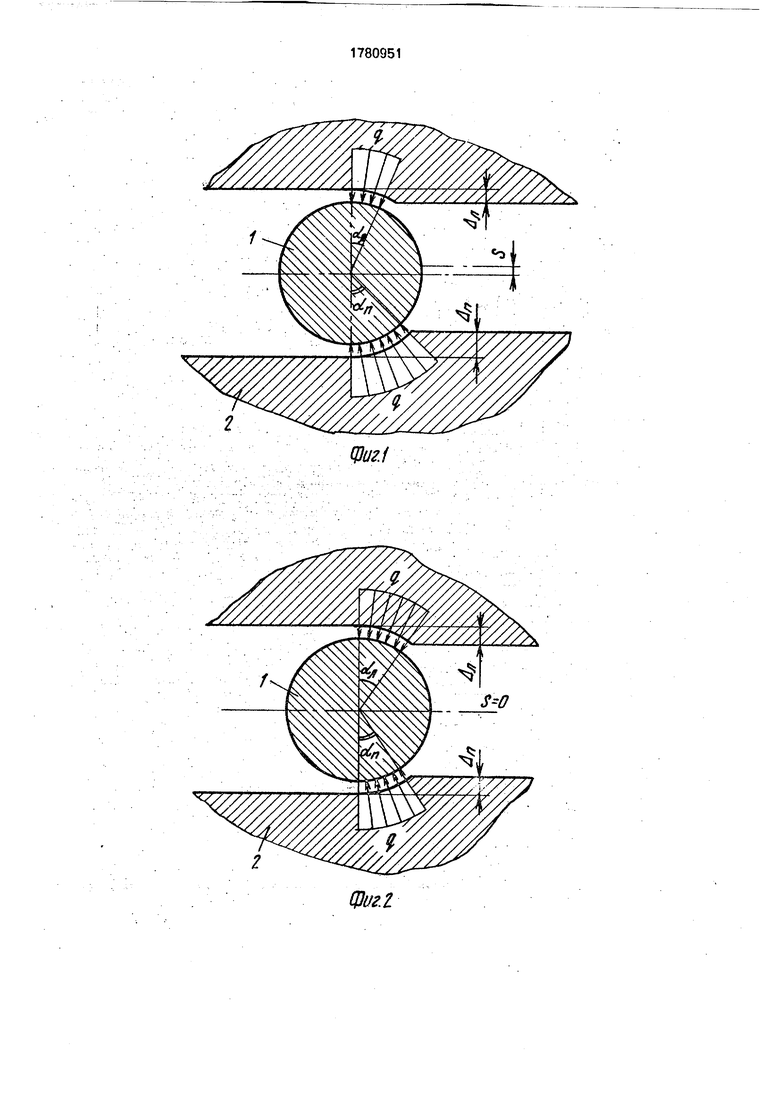

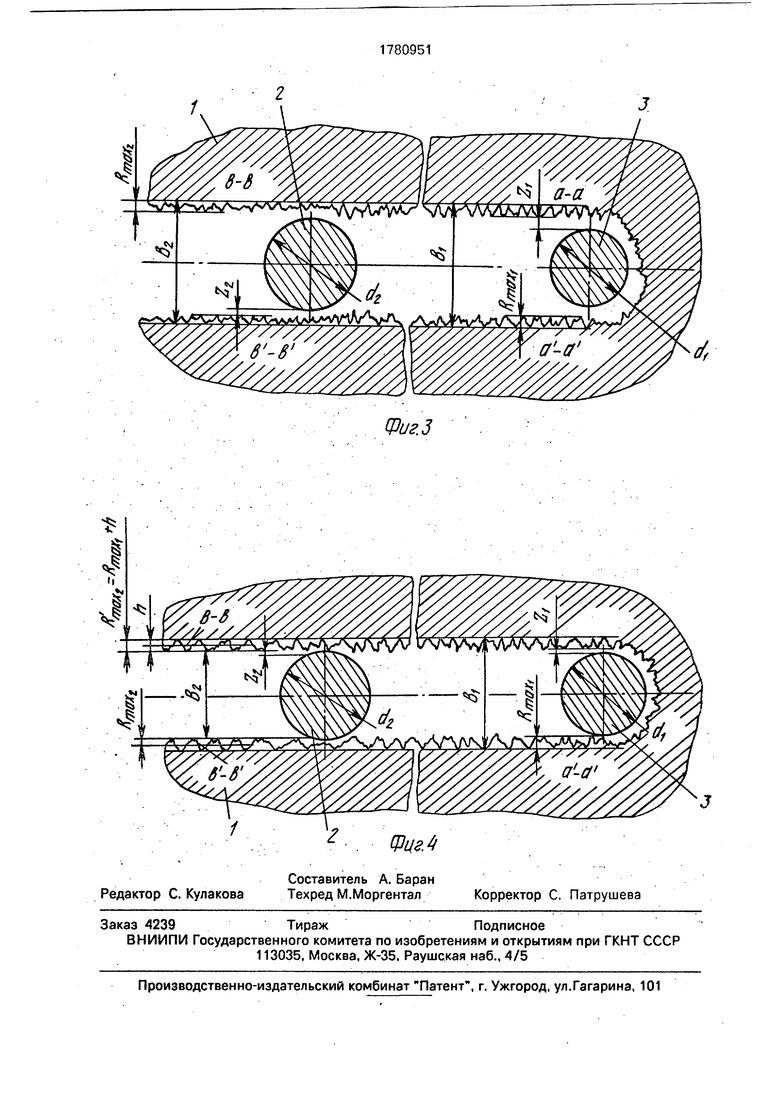

На фиг. 3,4 представлены условные схемы формирования микронеровностей по- верхности заготовки 1 при выполнении второго прохода электродом-проволокой 2. Как известно, электрический режим электроэрозионного вырезания достаточно однозначно определяют величину межэлектродного зазора Z, а также наименьшую высоту микронеровностей поверхности Rmax, которая может быть достигнута на данном электрическом режиме. Однако само по себе использование на втором про- ходе электроэрозионного вырезания определенных электрических режимов еще не гарантирует, что полученная в результате его выполнения шероховатость поверхности будет иметь наименьшую возможную для данных электрических режимов высоту микронеровностей Rmax2. Для объяснения указанного положения рассмотрим два возможных случая формирования микронеровностей поверхности при выполнении второго прохода. Пусть первый проход выполнялся электродом-проволокой 3 диаметром di на электрических режимах, характеризующихся величиной межэлектродного зазора ZL При этом высота микро- неровностей поверхности составила Rmaxi, а ширина паза В по линиям впадин микронеровностей а-а и а - а - ЕЙ. Как видно из фиг. 3,4

Bi di+2Zv+2Rmax1

При выполнении далее второго прохода электродом-проволокой 2 диаметром d2 на электрических режимах, обеспечивающих межэлектродный зазор величиной 2г, процесс формирования микронеровностей по- верхности может идти двояким образом. В первом случае линии впадин в-в и в -в формируемых на втором проходе микронеровностей будут лежать ближе к оси паза на некоторую величину h, чем линии впадин а-а и а -а микронеровностей, сформированных на первом проходе (фиг. 3). Тогда микрорельеф поверхности, сформированной после первого прохода, будет представлять собой совокупность микронеровностей Rmax2, сформированных искровыми разрядами второго прохода, и остатков впадин микронеровностей, сформированных на первом проходе. В этом случае суммарная высота микронеровностей второго прохода

Составит R max2 Rmax2+h. В ДРУГОМ Случав

линии впадин в-в и в -в , формируемых на втором проходе микронеровностей будут либо совпадать с линиями впадин а-а и а-а микронеровностей после первого прохода, либо будут смещены относительно а-а и а-а на некоторую величину в тело детали 1 (фиг. 4). В этом случае будет устранена наследственность шероховатости, полученной после первого прохода, микронеровности будут полностью сформированы разрядами второго ПрОХОДа, И ИХ ВЫСОТа СОСТаВИТ Rmax 2Как видно из схем фиг. 3, 4 для первого случая имеет место соотношение , в то время как второй случай характеризуется соотношением

В2 Вт ,(1),

где В2 - ширина прорезаемого паза по линиям в-в и микронеровностей после второго прохода.

Учитывая, что B2 d2+2Z2+2Rmax2, сможем соотношение (1) записать в виде

d2+2Z2+2Rmax2 dl+2Zl+2Rmax1

Отсюда определяем, что для того, чтобы после второго прохода высота микронеровностей поверхности была наименьшей Rmax2, которую можно достичь на электрических режимах второго прохода, необходимо выполнять второй проход электродом-проволокой, диаметр которой удовлетворяет соотношению

d2 dl+2(Zi-Z2)+2(Rmax1-Rmax2)(2)

Так как второй проход является последним, то невыполнение соотношения (2) ведет к ухудшению качества поверхностей после электроэрозионного вырезания.

Увеличение производительности электроэрозионного вырезания при выполнении второго прохода будет достигнуто в том случае, если время выполнения первого ц и второго t2 прохода будет не больше времени t- времени выполнения электроэрозионного вырезания в один проход на режимах чистового прохода, т.е. при ti+t2 t (3) Из этого условия определим граничное значение диаметра электрода-проволоки для второго прохода, при котором будет достигнуто равенство производительности.

Время первого прохода определится следующим образом:

- (4)

-Ј

где I - длина вырезаемого контура,

vi - линейная скорость вырезания на первом проходе.

Объемная производительность первого прохода, выполняемого электродом-проволокой диаметром di на технологических

режимах, характеризующихся величиной зазора di, составит

Vi(dt+Zi) -h+vi(5)

где h - высота вырезаемой детали.

Отсюда

v - VI v (di+Zi)-h

По формулам, аналогичным (4) и (5), определится время t и линейная скорость V при выполнении вырезания сопрягаемых деталей в один проход на режимах чистового (второго) прохода

(6) V2

1 7

V

(7)

(d2 + 2.2} h где Va - объемная производительность вырезания на режимах чистового прохода;

d2 - диаметр электрода-проволоки, применяемой на чистовом проходе;

7.2 - межэлектродный зазор чистового прохода

Для упрощения последующих преобразований введем обозначения

Ai di+Zi(8)

A2 d2+Z2(9)

Физический смысл AI и А2 - ширина резов, получаемых на первом и втором проходах, выполняемых соответственно электродами-проволоками диаметров di и d2.

Учитывая, что величина припуска, удаляемого на втором проходе при выполнении вырезания по данному способу (в два прохода), определится как Ai-A2, линейная скорость вырезания на втором проходе составит

« -fr-A,).

Преобразовав граничное выражение ti+t2 t (11) условия (3) с учетом введенных обозначений и соотношений (4-10), получим I- Ai -h , I (Aa-AiV h l -A2 h

Vi

, (A2-AiVh -

V2

V2

(12)

Произведем необходимые преобразования

I At h V2 -И (A2-AQ h Vi

Vi -V2 HA2 h

I -h -(Al V2+(A2-Ai)-Vi-A2Vi)

Vi V2 U

Учитывая, что I & 0; h 0, получаем AiV2+A2Vi-AiVi-A2V2 0 или AiV2-AiVi 0(13)

т.е. граничное условие (11) выполняется только при равенстве объемных производи- тельностей , а для всех (14) будет обеспечиваться повышение производитель0

5

0

5

0

5

0

5

0

5

ности. Применяя преобразование (5), получим неравенство (14) в виде (di+Zi) -h- vi(d2+Z2)- h- V2 Учитывая, что произведения h (15)

h (16)

есть общепринятые при электроэрозийн- ном вырезании производительности по площади, получим

(di+Zi) -Si(d2+Z2) -82 Отсюда

d2 ЈL±|l i-Z2(17)

и есть тот диапазон значений диаметра электрода-проволоки, используемой на втором проходе, при котором обеспечивается увеличение производительности вырезания при его выполнении согласно данному способу.

Объединение неравенств (2) и (17) в единое двойное неравенство

()Sl-Z2 d2 di-f2(Zi-Z2)+ +2(Rmax1-Rmax2)(18)

и определяет тот диапазон диаметров электрода-проволоки, в котором при выполнении вырезания в два прохода по предложенному способу будет достигнуто и повышение качества вырезания одновременно двух сопрягаемых деталей, и увеличение производительности их вырезания.

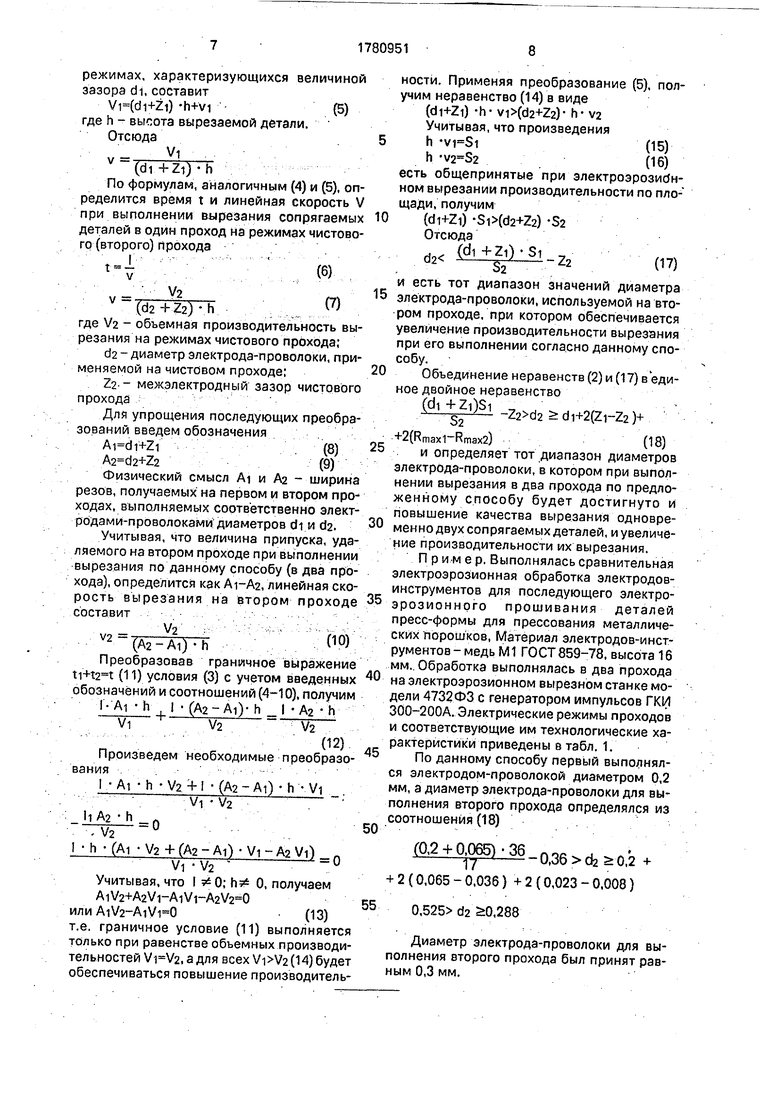

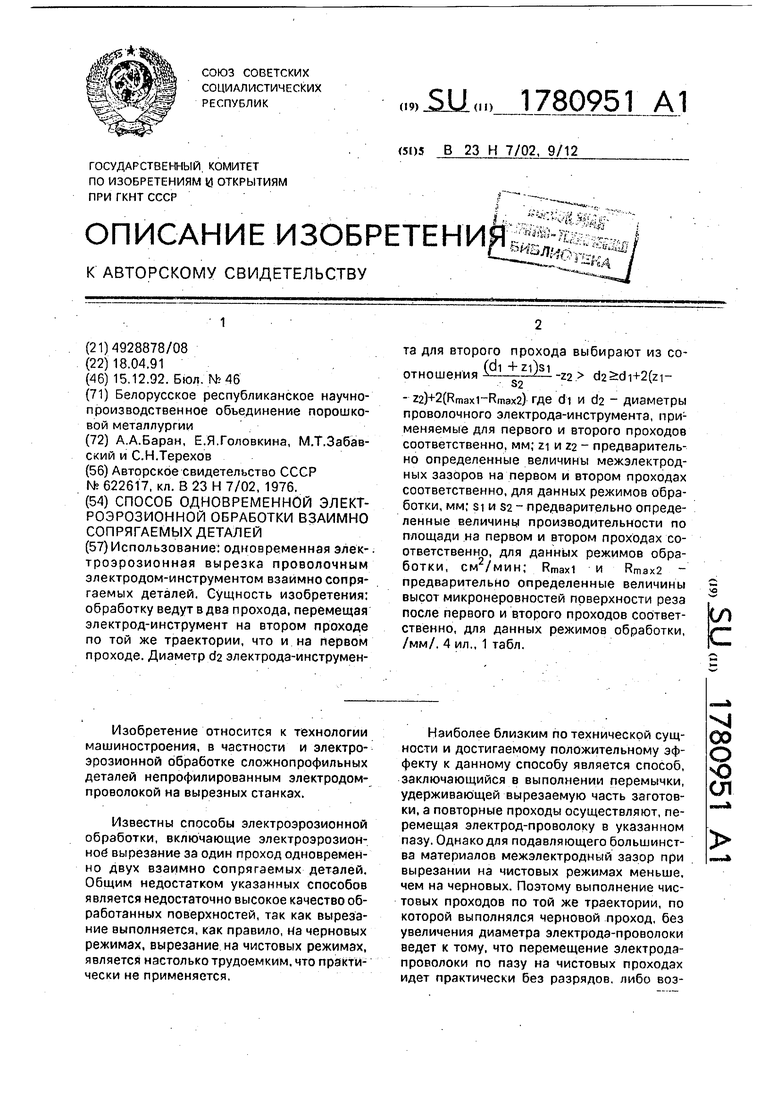

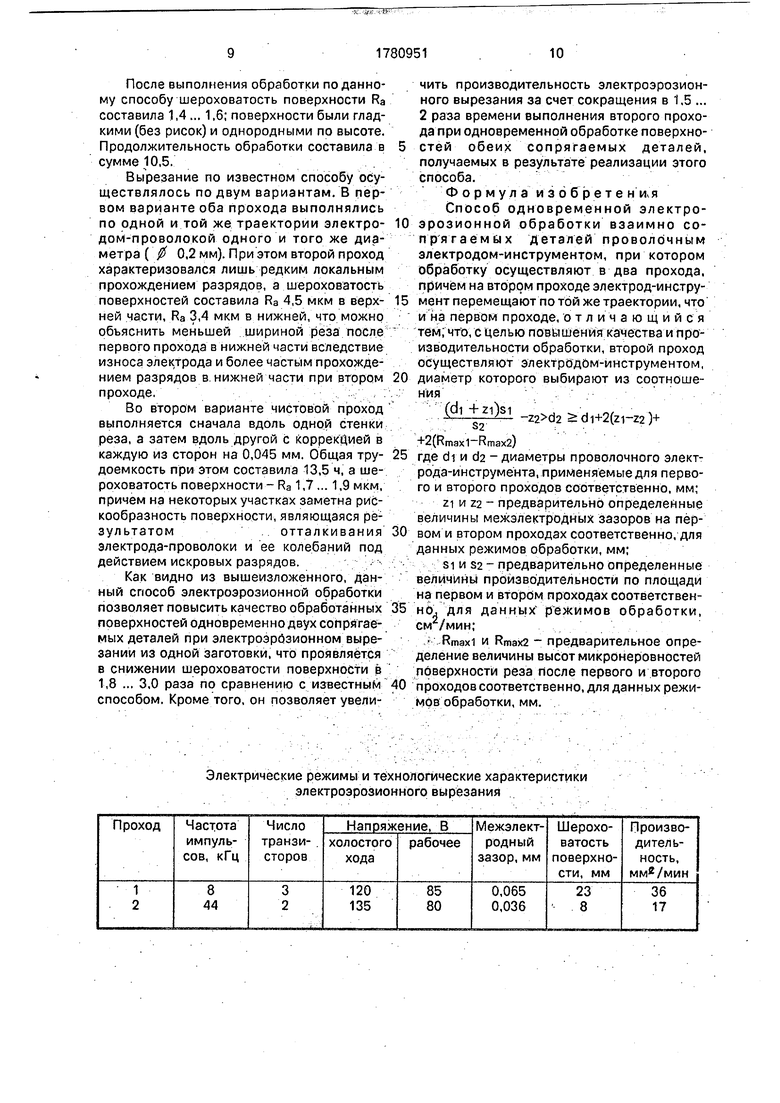

Пример. Выполнялась сравнительная электроэрозионная обработка электродов- инструментов для последующего электроэрозионного прошивания деталей пресс-формы для прессования металлических порошков, Материал электродов-инструментов- медь М1 ГОСТ 859-78, высота 16 мм. Обработка выполнялась в два прохода на электроэрозионном вырезном станке модели 4732ФЗ с генератором импульсов ГКИ 300-200А. Электрические режимы проходов и соответствующие им технологические характеристики приведены в табл. 1.

По данному способу первый выполнялся электродом-проволокой диаметром 0,2 мм, а диаметр электрода-проволоки для выполнения второго прохода определялся из соотношения (18)

(0,2-f-0.065).,0;2, + 2 (0,065 - 0,036) + 2 (0,023 - 0,008) 0,525 d2 0,288

Диаметр электрода-проволоки для выполнения второго прохода был принят равным 0,3 мм.

После выполнения обработки поданному способу шероховатость поверхности Ra составила 1,4 ... 1,6; поверхности были гладкими (без рисок) и однородными по высоте. Продолжительность обработки составила в сумме 10,5.

Вырезание по известном способу осуществлялось по двум вариантам. В первом варианте оба прохода выполнялись по одной и той же траектории электро- дом-проволокой одного и того же диаметра ( 0 0,2 мм). При этом второй проход характеризовался лишь редким локальным прохождением разрядов, а шероховатость поверхностей составила Ra 4,5 мкм в верх- ней части, Ra 3,4 мкм в нижней, что можно объяснить меньшей шириной реза после первого прохода в нижней части вследствие износа электрода и более частым прохождением разрядов в нижней части при втором проходе.

Во втором варианте чистовой проход выполняется сначала вдоль одной стенки реза, а затем вдоль другой с коррекцией в каждую из сторон на 0,045 мм. Общая тру- доемкость при этом составила 13,5 ч, а шероховатость поверхности - Ra 1,7... 1,9 мкм, причем на некоторых участках заметна рис- кообразность поверхности, являющаяся результатомотталкиванияэлектрода-проволоки и ее колебаний под действием искровых разрядов.

Как видно из вышеизложенного, данный способ электроэрозионной обработки позволяет повысить качество обработанных поверхностей одновременно двух сопрягаемых деталей при электроэрбзионном вырезании из одной заготовки, что проявляется в снижении шероховатости поверхности в 1,8 ... 3,0 раза по сравнению с известным способом. Кроме того, он позволяет увеличить производительность электроэрозионного вырезания за счет сокращения в 1.5 ... 2 раза времени выполнения второго прохода при одновременной обработке поверхностей обеих сопрягаемых деталей, получаемых в результате реализации этого способа.

Формула изобретен и,я Способ одновременной электроэрозионной обработки взаимно сопрягаемых деталей проволочным электродом-инструментом, при котором обработку осуществляют в два прохода, причем на втором проходе электрод-инструмент перемещают по той же траектории, что и на первом проходе, отличающийся тем; что, с целью повышения качества и производительности обработки, второй проход осуществляют электродом-инструментом, диаметр которого выбирают из соотношения

(di+zi)si (zi-z2)+

S2

+2(Rmax1-Rmax2)

где di и dz - диаметры проволочного электрода-инструмента, применяемые для первого и второго проходов соответственно, мм;

zi и Z2 - предварительно определенные величины межэлектродных зазоров на первом и втором проходах соответственно, для данных режимов обработки, мм;

si и S2 - предварительно определенные величины производительности по площади на первом и втором проходах соответственно, для данных режимов обработки, см /мин;

Rmaxi и Rmax2 - предварительное определение величины высот микронеровностей поверхности реза после первого и второго проходов соответственно, для данных режимов обработки, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионной обработки непрофилированным электродом-инструментом | 1990 |

|

SU1779495A1 |

| Способ электроэрозионного вырезания | 1976 |

|

SU622617A1 |

| Способ электроэрозионного вырезания проволочным электродом-инструментом | 1980 |

|

SU1268096A3 |

| Способ многопроходного электроэрозионного вырезания замкнутых контуров | 1990 |

|

SU1763115A1 |

| Способ электроэрозионного изготовления сопрягаемых деталей прессово-штамповой оснастки | 1986 |

|

SU1340955A1 |

| Комбинированный инструмент для регуляризации микрорельефов | 1991 |

|

SU1792823A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2008 |

|

RU2404884C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДОВ ДЛЯ УСТАНОВОК МАГНЕТРОННОГО РАСПЫЛЕНИЯ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2021 |

|

RU2763719C1 |

| Способ электроэрозионной обработки непрофилированным электродом-проволокой | 1982 |

|

SU1066770A1 |

| Способ электроэрозионной обработки полостей | 1979 |

|

SU1148748A1 |

Использование: одновременная электроэрозионная вырезка проволочным электродом-инструментом взаимно сопрягаемых деталей. Сущность изобретения: обработку ведут в два прохода, перемещая электрод-инструмент на втором проходе по той же траектории, что и на первом проходе. Диаметр электрода-инструмента для второго прохода выбирают из со- {di+Ј)il-Z2 (ziотношения S2 - Z2)+2(Rmaxi-Rmax2) где di и J2 - диаметры проволочного электрода-инструмента, применяемые для первого и второго проходов соответственно, мм; zi и гч - предварительно определенные величины межэлектродных зазоров на первом и втором проходах соответственно, для данных режимов обработки, мм; si и S2 - предварительно определенные величины производительности по площади на первом и втором проходах соответственно, для данных режимов обработки, СМ2/МИН; Rmaxl И Rmax2 предварительно определенные величины высот микронеровностей поверхности реза после первого и второго проходов соответственно, для данных режимов обработки, /мм/. 4 ил., 1 табл. to С

Электрические режимы и технологические характеристики электроэрозионного вырезания

фиг. г

Фиг.З

Фц&4

| Способ электроэрозионного вырезания | 1976 |

|

SU622617A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1991-04-18—Подача