(54) СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТОГО ЭЛЕКТРОДА-ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионного изготовления вырубных штампов | 1978 |

|

SU774891A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2011 |

|

RU2466834C2 |

| СПОСОБ ОБРАБОТКИ СОПРЯЖЕННЫХ ДЕТАЛЕЙ ШТАМПА | 1993 |

|

RU2076025C1 |

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1980 |

|

SU891308A1 |

| Способ электроэрозионного изготовления рабочих элементов вырубных штампов | 1982 |

|

SU1060383A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕКЛОРЕЗНЫХ НОЖЕЙ | 1996 |

|

RU2096120C1 |

| Способ электроэрозионной обработки полостей и электрод-инструмент для его осуществления | 1978 |

|

SU747675A1 |

| Способ электроэрозионного изготовления пуансонов методом обратного копирования | 1985 |

|

SU1346363A1 |

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1975 |

|

SU556923A1 |

| Штамп для вырубки и зачистки | 1979 |

|

SU902922A1 |

I

Изобретение относится к технопогии машиностроения, в частности к способам изготовления электродов-инструментов, используемых в электроэрозионной обработке при изготовлении матриц для штампов чистовой вырубки.

Известен способ изготовления ступенчатого электрода-инструмента, согласно которому соединяют через изолирукнций слой заготовки ступеней, после чего формируют обратным копированием их профиль посредством электроэрозионной обработки пакетом промежуточных электродов l1 .-)

Пакет пластин располагают на столе электроэрозионного станка.

В шпинделе станка крепится обрабатывающая деталь, которой является заготовка электрода-инструмента. Полярность подключения такова, что наибольший съем металла будет происходить с заготовки. После обработки пакетом промежуточных электродов осуществляют обработку .медного электрода, которым

в дальнейшем выполняют полость в матрице.

Недостаток известного способа - большая продолжительность процесса обработки, вызванная изготовлением пакета промежуточных электродов, потребное количество которых пропорционально количеству пуансонов и промежуточных медных электродов, и вследствие этого, высокая стоимость электрода-инструмента.

Цель изобретения - повьшхение производительности изготовления и снижение стоимости.

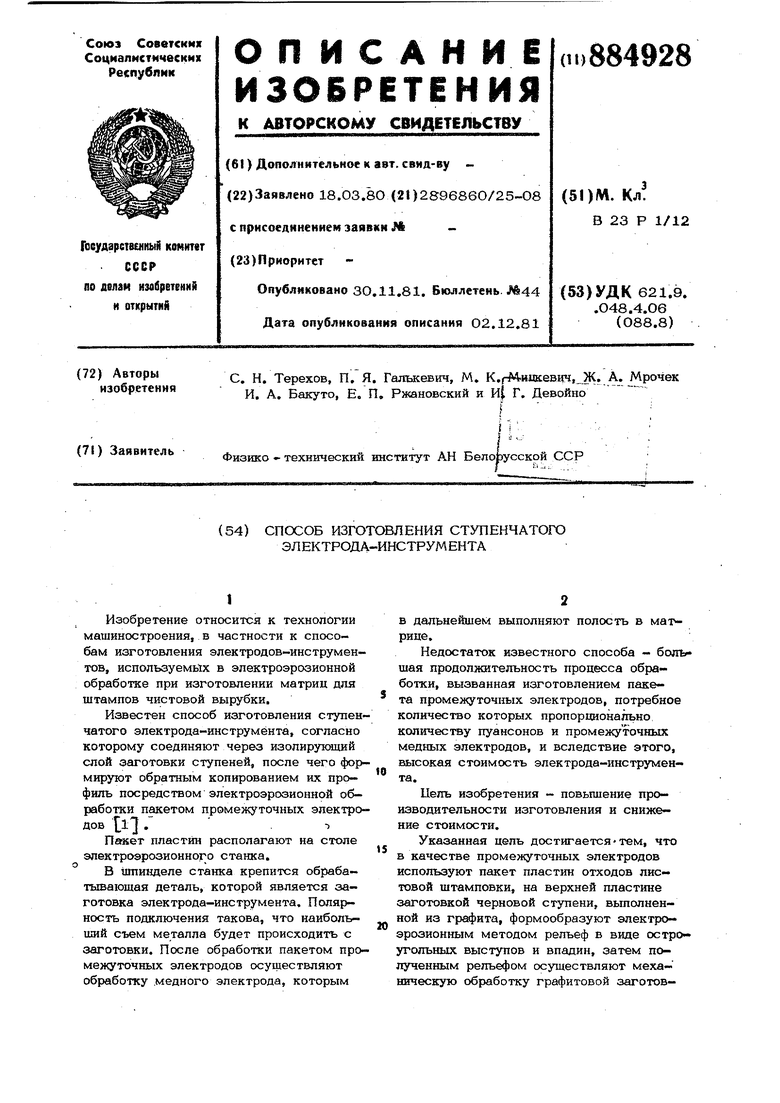

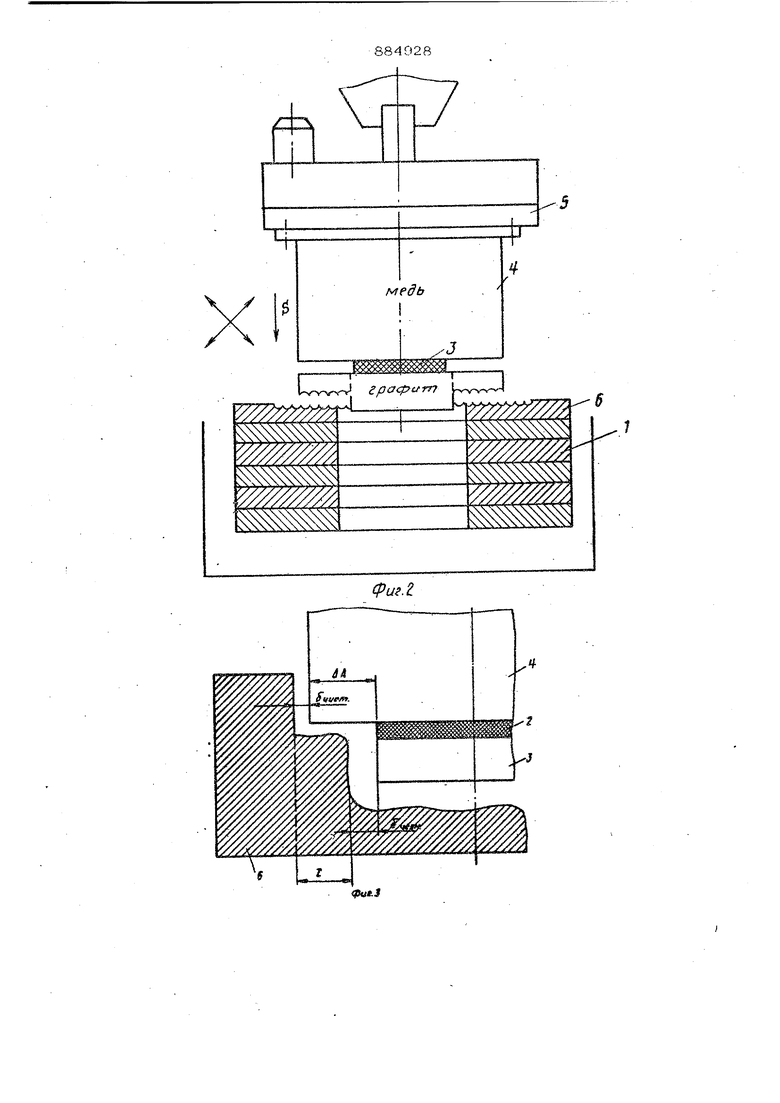

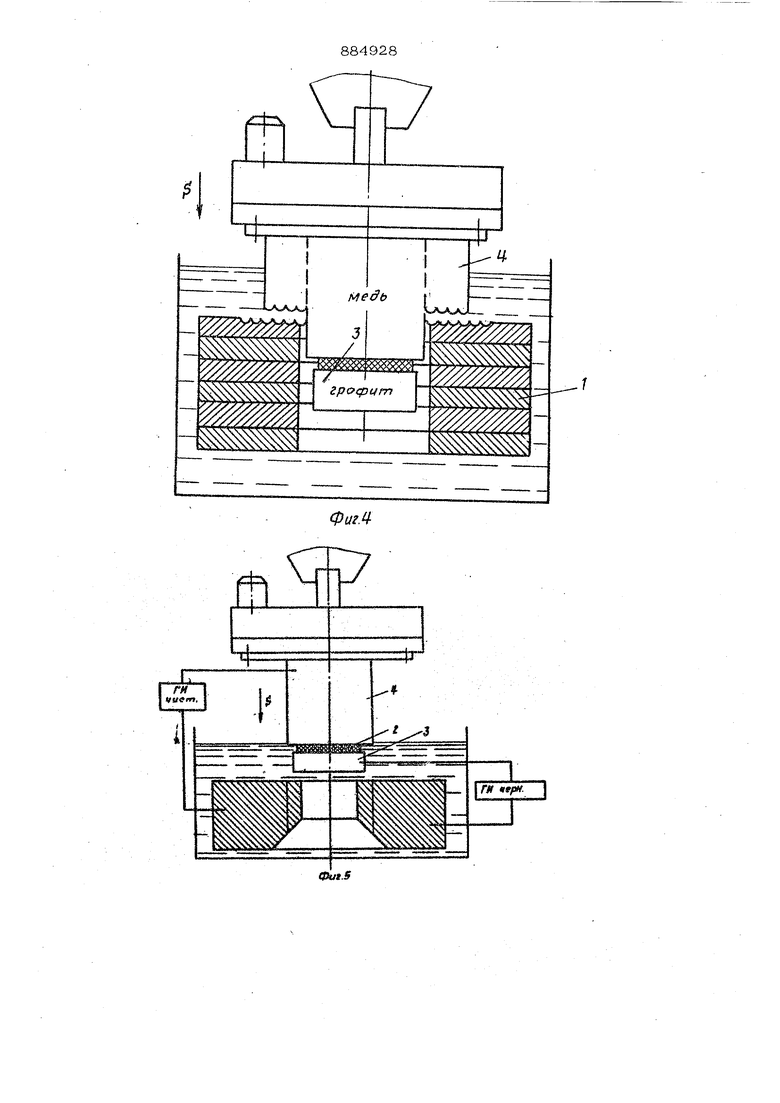

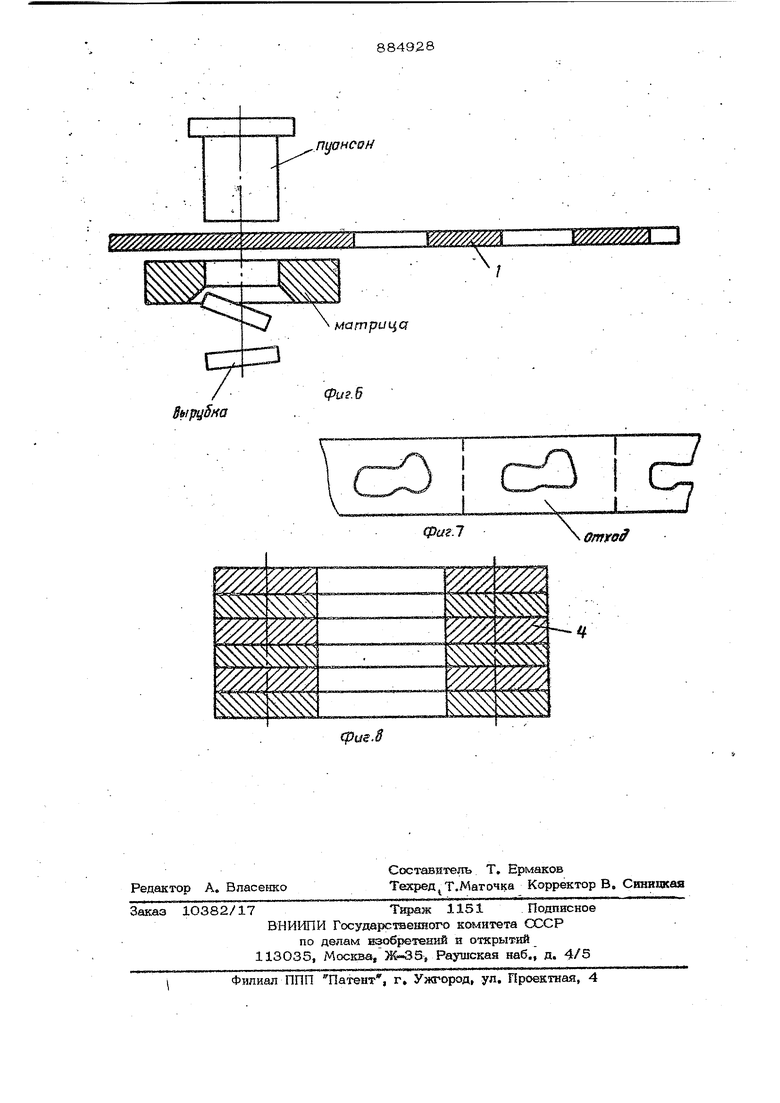

Указанная цель достигается-тем, что в качестве промежуточных электродов используют пакет пластин отходов листовой штамповки, на верхней пласт1ше заготовкой черновой ступени, выполненной из грифита, формообразуют электро- эрозионным методом рельеф в виде остроугольных выступов и впадин, затем полученным рельефом осуществляют механическую обработку графитовой заготов- ки по профилю, после чего электроэро-зией формируют чистовую ступень, при .этом Б процессе формообразовакия сгупеней пакету промеясуточных электродов сообщают круговое поступательное движение, амплигуду которого уменьшают при переходе к формообразованию чистовой ступени на величину & А, определяемую из выражения/ (). ifle ДА - разность размеров черновой и чистовой CTjnneHH на сто рону-; Z припуск под чистовую обработ ку на сторону; боковые мегкэлектродные зазо рьз на- чистовом и черновом ре мист жимах, На фз-п:. 1 изс ражеяо формообразование иа верхней nnacTZffle графитовой заготовкой рельефа с режушей поверх. иостью методом эяектроэрозионной обработки I на фиг 2 - механическая об- . работка графитовой заготовки образован - ннм рельефом; на фиг. 3 - схема распредепбН1.ш припусков под обработку на . 4 - изг&гоЁленне йз мешгой заготовки чистого элемента путем электр эрозионной обработки} на фиг, S прошивка матркшл; на фкг« 6 - работа раз деаштеггьншо штампа; на . 7 - отход от вырубки J на фиг, S - пакет яроменсуточнык-электроде®, В качестве пакета ипастин промей точньа электродов используют илас-г шы отхода от чистовой вырубки аналогичного штампа Отклонение поверхности ере« за от перпшщ жулярностй у них чрезвьтчайно мало и завксит от зазора меж ду пуансоном и матрицей, усилия при-жима, механических свойств штампуемого материала к составляет О,001О,004 мм на 1 мм топшииы детали. Двухсторонний зазор, метзу пуансоном и матрицей в штампе для чистовой вы- рубкй составляет 1% от толщины выруб 5 мой детали. Для вырубки из листа толщиной 1 мм зазор на сторону составляет 0,005 мм, Огход от чистовой вырубки Hapsiay с высокой точностью имеет и высокий класс шероховатости поверхности среза по контуру вырубаемь Х деталей и в основном зависит от качества поверх ности режушей кромки матрицы и пуан сона, Прн шероховатости поверхности . режущих кромок RCS 0,16-0,32 шероховатость среза составляет О,63--1,25, Таким образом, по всем точностным показателям отход от чистовой вырубки может быть использован в качестве промежуточнььх электродов, В настоящее время на всех заводах страны его прессуют в брикеты и отправляют на переплавку, П р им ер. После проведения очередкой переточки пуансона и матрищ. работающего штампа и последующей вырубки деталей, из пластин 1 огхода выполняют промежуточш|1й электрод (, 6-8), Такой пакет пластин располагают на слой 2 заготовку из графита чернового элемента 3 и заготовку из меди, чистового элемента 4 и згжреплйют их на инструментальной плите 5 орбитальной головки, установленной в шпинделе электроэрозионного станка, Закрепленные на инструментальной ппнIe. 5 заготовки элементов 3 и 4 электрода-инструмента выставляют относительно пакета пластин 1 отхода так, чтобы их оси примерно совпадали, Наполийют ванну диэлектриком и осушествйяют на грубом режиме электроэрозионйую об- работку верхней пластины 6 отхода ща гпубину 0,5-1 мм, создавая при этом рельеф в виде остроугольных выступов и впадин, который характерен для ©лент- роэрозйонной обработки иа грубых ренси Затем осуществляют механическую об йботку графитовой заготовки элемента 3 рельефом, образованным на верхней пластине 6 (фиг, 2), Для этого, совершая орбитальное движение, дополнительно вручную осуществляют подачу шпинделя энектроэрозиойного станна. Графитовая заготовка элементе 3 под воздействием реясущих кромок приобретает за 3-5 мин требуемый профиль черновой ступени, поперечный размер которого меньше размера детали на двойную амплитуды Тшдам образом, нет необходимости прибегать к методу обрат ного ксжирования графитовой заготовки пакетом пласт;ин. Это нэ только сокращает изготовления графитового чернового элемента 3, но к сокращает потребное число пластин отхода выСОЕ;ОЙ эрозионной стойкости электроэрозионного графита. После изготовления чернового элемента 3 уменьшают амплитуду орбитального движения на величину, определяемую из выражения (фиг. 3) д А - I + (сГмерН сГч ИСТ ); где А - разница размеров черновой и чистовой ступени на сторону;2 - припуск под чистовую обработку на сторону} И - боковые межэлектродные зазоры на черновом и чистовом режимах. Затем осуществляют электроэрозион- ную обработку чистового элемента 4 пакетом пластин 1 (фиг. 4). Полярност подключения такова, что наибольший съе металла будет происходить с медной заготовки элемента 4. Получив таким образом чистовую и черновую ступени элек рода-инструмента, прошивают полость в матрице одновременно на черновом и чистовом режимах (фиг. 5). При сохранении параметров режима, на котором была изготовлена чистовая ступень, зазор между пуансоном и матрицей будет соответствовать нулю. Изменяя режим при изготовлении чистового элемента 3 или чистовой режим при прошивке матрицы, получим. требуемый зазор между пуансоном и матрицей - 0,О15 мм, Изобретение позволит снизить затраты на изготовление электрода-инструмента за счет устранения длительной операшш получения пластинчатых промежуточных электродов и сократить общее время изготовления более, чем в два раза. Формула изобретения Способ изготовления ступенчатого электрода-инструмента, предназначенного для электроэрозионной обработки на 86 черновом и чистовом режимах, согласно которому соединяют через изолирующий слой заготовки ступеней, после че го формируют обратным копированием их профиль посредством электроэрозион- ной обработки пакетом промежуточных электродов, отличающийся тем, что, с целью повьпнения производительности изготовления и снижения стоимости, в качестве промежуточных электродов используют пакет пластин отходов листовой штамповки, на верхней пластине заготовкой черновой ступени, выполненной нз графита, образу- ют электроэрозяонным методом рельеф в виде остроугольных выступов и впадин, затем полученным рельефом сх:ушествляют механическую обработку графитовой заготовки по профилю, после чего электроэрозией формируют чистов5то ступень, при этом в процессе формообразования ступеней пакету промежуточных электродов сообщают круговое поступательное движение, амплитуду которого уменьшают при переходе к формообразованто чистовой ступени на величину ДА, определяемую из выражения А А 2 4 (cTjjgp, - сГц V1CT) А - разность размеров черновой и чистовой ступени на сто. рону; Z. - припуск под чистовую обра,1ботк на сторону; Черн И - боковые межэлектродные зазоры на чистовом и черновом режимах. Источники Ш1фор(Лации, принятые во внимание при экспертизе 1. Электроискровая обработала металов. Под ред. Б, Р. Дазаренко, вьш. 2, Н СССР, М., I960, с, 174-175.

f4

l

фиг.1

пуонсои

(патрица

(риг.6

joarara / I

С

фаг

Omyoff

§$$

Авторы

Даты

1981-11-30—Публикация

1980-03-18—Подача