Изобретение относится к области машиностроения и может быть использовано при изготовлении инструмента, включая штампы, пуансоны, оснастку.

Известен способ электроэрозионной обработки при помощи вырезного электроэрозионного станка модели ВЭСТ - 240. 3. См. Руководство по эксплуатации ЖМВИ.041812.004 РЭ, утвержденное заместителем руководителя п/я Р 6930 20.06.1989 года. Перед началом работы задается режим работы генератора по частоте и току. Перемещение электроэрозионного инструмента осуществляется по заданной программе и траектории. При этом обработка осуществляется в ванне с диэлектрической жидкостью, в которой деталь подвергается снятию слоя металла эквидистантного по форме наружной поверхности электроэрозионного инструмента.

Известна технология обработки деталей на электроискровом полуавтомате ЭП-5М. См. Б.Г.Гуткин. Автоматизация электроэрозионных станков. Машиностроение, Ленинград, 1971 год, стр.124-126. Указанный станок предназначен для прошивания распыливающих отверстий диаметром 0,15-0,6 мм в распылителях. Прошивка на станке осуществляется электродом-инструментом, выполненным из латунной или молибденовой проволоки, которая подается роликами через кондуктор к обрабатываемой детали. Ролики с механизмом подачи, кондуктор и электрод-инструмент вместе со шпинделем приводятся в колебательное движение электромагнитом. Электроискровое прошивание отверстий в детали производится в ванне, заполненной керосином.

К недостаткам известной технологии можно отнести ограниченные технологические возможности, связанные с низкой точностью и чистотой поверхности прошитых отверстий.

Известна технология для электроискровой обработки твердосплавных матриц вырубных и гибочных штампов, шаблонов, фасонных резцов и других подобных деталей сложного контура. См. там же стр.155-156 - прототип. Регулирование зазора между электродами производится на основе контроля амплитудного напряжения между электродами.

К недостаткам известного способа можно отнести низкую чистоту поверхности и низкие прочностные характеристики поверхности подвергшихся электроэрозионной обработке изделий, не удовлетворяющие требованиям, предъявляемым, например, к более точным изделиям, таким как штамповый инструмент.

При осуществлении электроэрозионной обработки происходит расплавление и испарение разрядом частиц металла из обрабатываемой детали в диэлектрической среде. При этом поверхностный слой металла, в зависимости от задаваемых параметров и режимов обработки, глубиной 15-40 мкм претерпевает структурные изменения и изменения по химическому составу и твердости. Для получения высокоточных изделий, таких как штамповый инструмент (пуансоны, матрицы), электроэрозионную обработку используют только в качестве черновой обработки, как это видно из прототипа, после чего различными средствами и инструментами полученную поверхность доводят до требуемой чистоты обработки и твердости. При этом было выявлено, что после электроэрозионной черновой обработки и последующей доводки поверхности весь поверхностный слой металла с измененной структурой удалялся при механической ее обработке - шарошении, доводке, полировке.

Задачей настоящего изобретения является создание технологии для изготовления точных и износостойких деталей с достаточно сложной геометрией обрабатываемых поверхностей изделий, таких как штамповый инструмент - матрицы и пуансоны, с использованием электроэрозионной черновой и чистовой обработок, при которых черновая электроэрозионная обработка создает измененный слой металла с несколькими, по меньшей мере, двумя, зонами твердости (поверхностная зона до 52 ед. и внутренняя зона с повышенной твердостью в 65-70 ед.), а чистовая электроэрозионная обработка осуществляет сглаживание шероховатостей поверхности, достаточной для последующего полирования.

Поставленная изобретением задача достигается тем, что после предварительного образования формы изделия механической обработкой в заготовке детали оставляют припуск «δ» на электроэрозионные обработки и полировку, затем при помощи черновой электроэрозионной обработки снимают слой металла, равный 50-70% предусмотренного припуска с образованием слоя металла с измененной структурой, затем поверхность изделия подвергают чистовой электроэрозионной обработке - выглаживанию со снятием поверхностного слоя металла с измененной структурой глубиной в 25-30,0% предусмотренного припуска, оставляя на поверхности изделия 45-65% толщины слоя металла с измененной структурой, после чего поверхность изделия подвергают полировке.

Новизной предложенного способа является создание припуска в заготовке детали на электроэрозионные виды обработки и полировку после предварительного образования ее формы механической обработкой и снятие слоя металла, равного 50-70% предусмотренного припуска, при помощи черновой электроэрозионной обработки с образованием слоя металла с измененной структурой, а также проведение последующей чистовой электроэрозионной обработки - выглаживания со снятием поверхностного слоя металла глубиной 25-30,0% предусмотренного припуска, оставляя на поверхности изделия 45-65% толщины слоя металла с измененной структурой, после чего поверхность изделия подвергают полировке.

Частичный съем поверхностного слоя металла с измененной структурой и низкой твердостью толщиной высотой в 25,0-30,0%, образовавшегося в результате черновой электроэрозионной обработки металла, при помощи чистовой обработки и последующая полировка обеспечивают высокие прочностные характеристики поверхности рабочего инструмента, например, пуансонов и матриц.

Согласно проведенному патентно-информационному поиску предлагаемый способ является новым, признаки - неочевидными, промышленно осуществимыми, результат - неожиданным, поскольку стойкость штампового инструмента возрастает в 2-3 раза. Неожиданность результата проявляется в неполном удалении слоя металла с измененной структурой, полученного в результате черновой электроэрозионной обработки.

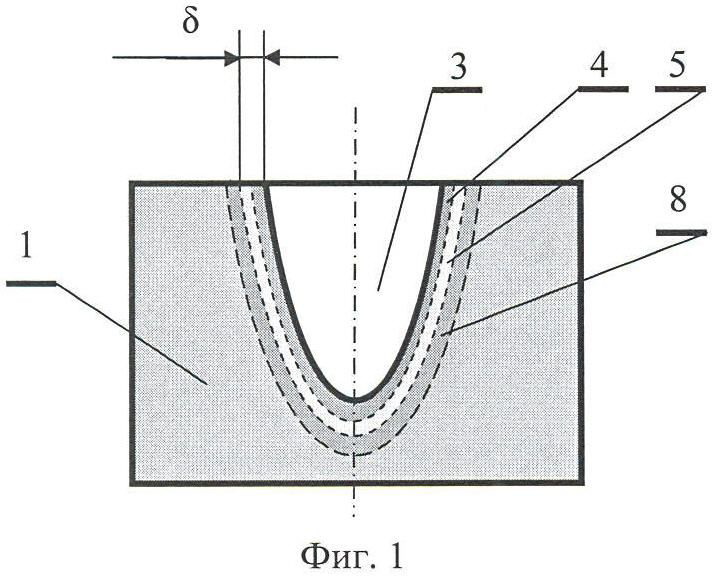

На фиг.1 схематично представлена заготовка матрицы в разрезе с выполненной в ней механической обработкой полостью с припуском на черновую и чистовую электроэрозионные обработки, полировку и остаточный слой измененного металла.

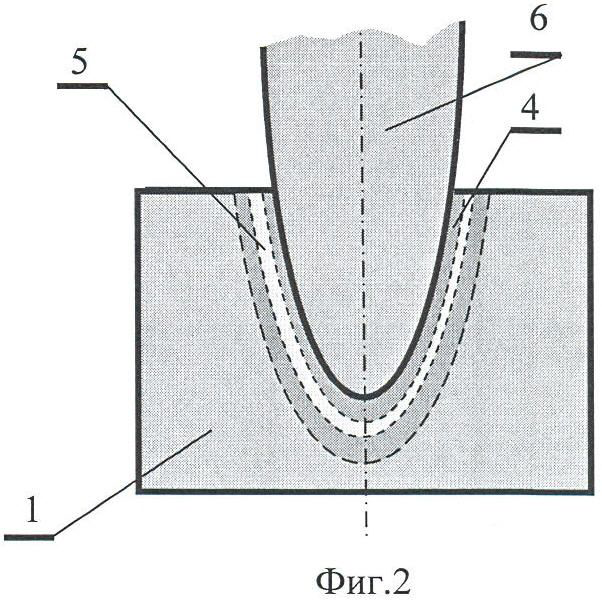

На фиг.2 - заготовка матрицы с установленным в ее полости электродом черновой электроэрозионной обработки.

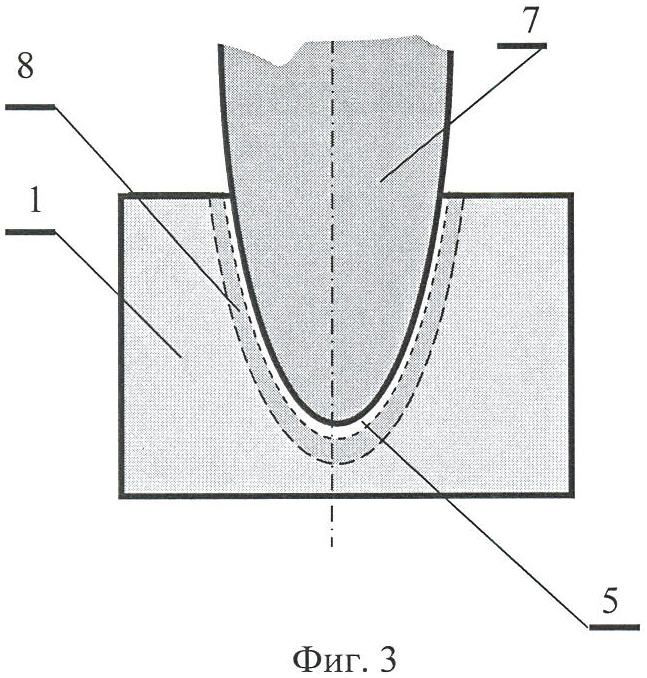

На фиг.3 - заготовка матрицы с электродом чистовой электроэрозионной обработки.

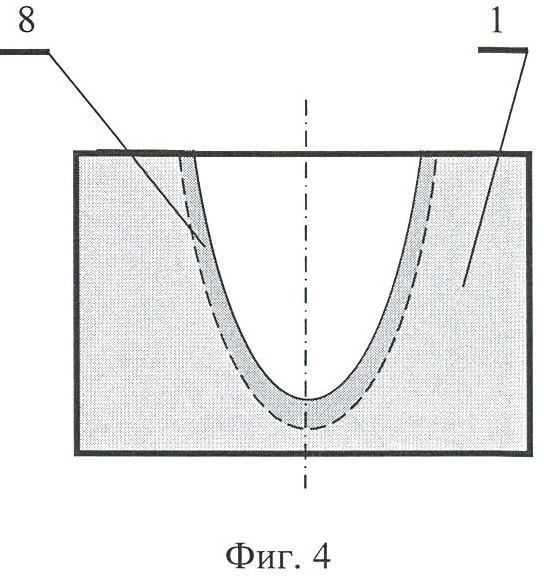

На фиг.4 - матрица с остаточным слоем металла с измененной структурой.

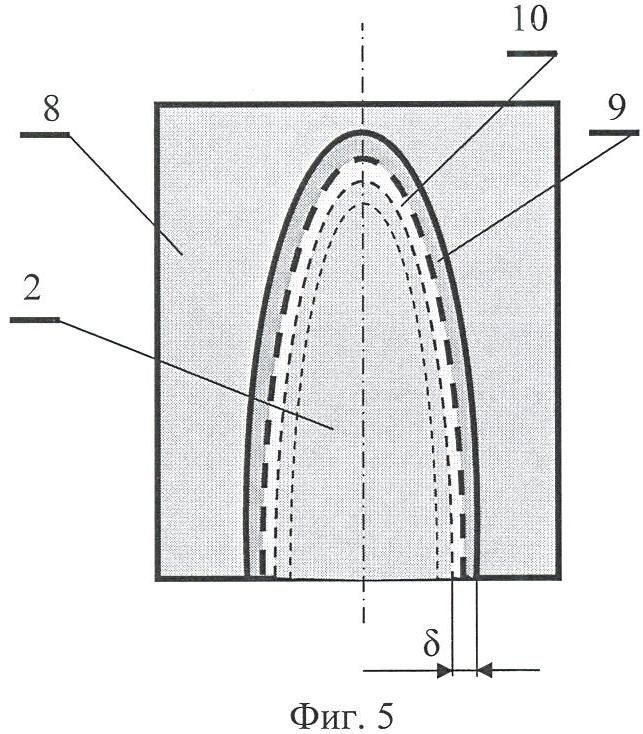

На фиг.5 схематично представлен пуансон в разрезе со слоями обработок и остаточным слоем.

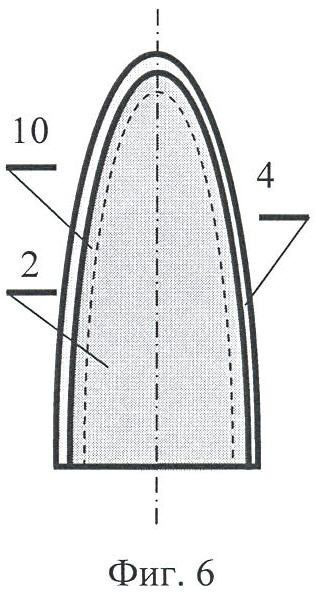

На фиг.6 показан пуансон после черновой электроэрозионной обработки.

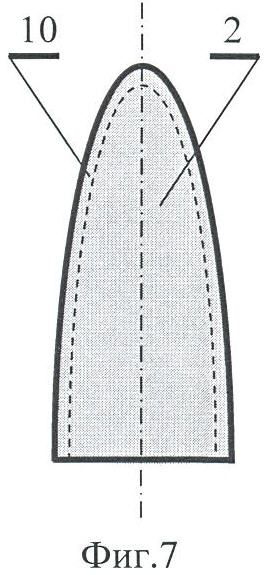

На фиг.7 показан пуансон с сохранившейся (остаточной) частью слоя металла с измененной структурой, полученного после черновой электроэрозионной обработки.

На графических материалах схематично показана последовательность изготовления штампового инструмента - матрицы 1 и пуансона 2 при помощи электроэрозионных черновой и чистовой обработок. Заготовка матрицы 1 с выполненным в ней механической обработкой углублением-полостью 3 изготовлена с припуском «δ» на черновую 4, чистовую 5 электроэрозионные обработки и полировку. При помощи электрода 6 осуществляется черновая 4 электроэрозионная обработка углубления-полости 3 со съемом слоя металла 50,0-70,0% от предусмотренного припуска «δ». При помощи электрода 7 осуществляется чистовая электроэрозионная обработка углубления-полости заготовки матрицы 1 - выглаживание, со снятием слоя металла 25,0-30,0% от предусмотренного припуска. При этом чистовой электроэрозионной обработкой осуществляется снятие по высоте 0,1-0,3 слоя металла с измененной структурой. Остаточный слой 8 металла с измененной структурой после операции полировки обеспечивает инструменту высокую стойкость и прочность.

Заготовка пуансона 2 изготовлена механическим путем с припуском «δ» на дальнейшую черновую 9 и чистовую 10 электроэрозионные обработки и полировку.

Предлагаемый способ осуществляется следующим образом.

Первоначально, после придания механическим путем (сверловка, шарошение и др.) внутренней поверхности матрицы 1 углубления-полости 3 необходимой формы с припуском «δ» на дальнейшую обработку, заготовку матрицы 1 подвергают закалке, а затем приступают к ее обработке путем установки в ванну с диэлектрической жидкостью, например маслом. Соосно углублению-полости 3 матрицы 1 сверху подводят электрод 6 черновой электроэрозионной обработки и включают питание. Черновая обработка осуществляется импульсами низкой частоты с большой длительностью и силой тока. По мере обработки внутренней поверхности заготовки матрицы 1, контактирующей с электродом 6, последний углубляется на заданную величину и вырабатывает (снимает) слой металла на глубину в 50,0-70,0% предусмотренного припуска. При этом вследствие воздействия высоких температур в месте искрового пробоя зазора между электродом 6 и металлом матрицы 1 образуется слой металла с измененной структурой глубиной 15-40 мкм. По окончании операции черновой электроэрозионной обработки в заготовке матрицы по периметру внутренней поверхности полости остается припуск 5 на чистовую электроэрозионную обработку и полировку.

Далее при помощи электрода 7 на режиме высокой частоты импульсов с малыми длительностями осуществляется чистовая обработка поверхности на глубину в 25-30,0% предусмотренного припуска, с выравниванием, выглаживанием внутренней поверхности углубления-полости матрицы. Остаточный после черновой и чистовой электроэрозионных обработок слой 8 металла с измененной структурой подвергается окончательной операции - полировке, которая проводится известными средствами до требуемой чистоты поверхности.

Конкретный пример осуществления способа.

После придания сверловкой и шарошением внутренней поверхности матрицы 1 углубления-полости 3 необходимой формы с припуском на дальнейшую обработку, заготовку матрицы 1 подвергли закалке до твердости 60-62 ед. по Роквеллу и установили в ванну с диэлектрической жидкостью - маслом. Соосно углублению-полости 3 матрицы сверху подвели электрод 6 черновой электроэрозионной обработки и включили питание. При этом обработка осуществлялась импульсами низкой частоты большой длительности и силой тока с получением шероховатости поверхности 0,42 мкм. По мере обработки внутренней поверхности заготовки матрицы 1, контактирующей с электродом 6, последний углубился на заданную величину и снял слой металла, предусмотренный в припуске на глубину в 60% предусмотренного припуска. По окончании операции черновой электроэрозионной обработки в заготовке матрицы 1 по периметру внутренней поверхности полости остался припуск на чистовую электроэрозионную обработку и полировку. При этом вследствие воздействия высоких температур в месте искрового пробоя зазора между электродом 6 с металлом заготовки матрицы 1 образовался слой металла с измененной структурой глубиной 15-40 мкм.

Далее при помощи электрода 7 на режиме высокой частоты импульсов с малыми длительностями осуществлялась чистовая обработка поверхности углубления-полости 3 со съемом слоя металла высотой в 25-30,0% предусмотренного припуска с выравниванием внутренней поверхности и получением шероховатости поверхности в 0,15 мкм. Окончательная операция - полировка проводилась известными средствами до требуемой чистоты поверхности. Точно такая же последовательность проведения операций осуществлялась и при изготовлении пуансона.

В настоящее время на предприятии разработана конструкторско-технологическая документация, изготовлена опытная партия инструмента, показавшая высокие результаты по его прочности и стойкости. Стойкость инструмента возросла в 2-3 раза.

Принято решение об организации производства штампового инструмента по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ступенчатого электрода-инструмента | 1980 |

|

SU884928A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| Способ электроэрозионной обработки полостей и электрод-инструмент для его осуществления | 1978 |

|

SU747675A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ВОССТАНАВЛИВАЕМОЙ СТАЛЬНОЙ ИЛИ ЧУГУННОЙ ДЕТАЛИ | 2006 |

|

RU2343049C2 |

| Способ электроэрозионной обработки непрофилированным электродом-инструментом | 1990 |

|

SU1779495A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ПОЛОСТЕЙ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025188C1 |

| Способ изготовления штампа для вытяжки деталей сложной формы | 1989 |

|

SU1722678A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУЮЩИХ ЭЛЕМЕНТОВ ПРЕССОВО-ЛИТЬЕВОЙ ОСНАСТКИ | 1990 |

|

RU2024355C1 |

| Орбитальная головка к электроэрозионному станку | 1980 |

|

SU957510A1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2003 |

|

RU2247011C2 |

Изобретение относится к области электроэрозионной обработки и может быть использовано при изготовлении инструмента, включая штампы, пуансоны, оснастку. В способе предварительной механической обработки поверхности получают форму изделия, после чего его подвергают закалке и электроэрозионной обработкой электродом с образованием на поверхности слоя с измененной структурой металла. При этом после предварительного образования формы изделия механической обработкой в заготовке детали оставляют припуск «δ» на электроэрозионные обработки и полировку, затем при помощи черновой электроэрозионной обработки снимают слой металла, равный 50-70% предусмотренного припуска с образованием слоя металла с измененной структурой, затем поверхность изделия подвергают чистовой электроэрозионной обработке путем выглаживания со снятием поверхностного слоя металла с измененной структурой глубиной в 25-30,0% предусмотренного припуска, оставляют на поверхности изделия 45-65% толщины слоя металла с измененной структурой, после чего поверхность изделия подвергают полировке. Изобретение позволяет изготавливать точные и износостойкие детали с достаточно сложной геометрией обрабатываемых поверхностей. 7 ил., 1 пр.

Способ электроэрозионной обработки металла, включающий предварительное образование механической обработкой поверхности формы изделия с последующей закалкой и электроэрозионной обработкой электродом с образованием на поверхности от электроэрозионной обработки слоя с измененной структурой металла, отличающийся тем, что после предварительного образования формы изделия механической обработкой в заготовке детали оставляют припуск «δ» на электроэрозионные обработки и полировку, затем при помощи черновой электроэрозионной обработки снимают слой металла, равный 50-70% от предусмотренного припуска, с образованием слоя металла с измененной структурой, затем поверхность изделия подвергают чистовой электроэрозионной обработке путем выглаживания со снятием поверхностного слоя металла с измененной структурой глубиной 25-30,0% от предусмотренного припуска, оставляют на поверхности изделия 45-65% толщины слоя металла с измененной структурой, после чего поверхность изделия подвергают полировке.

| Способ электрообработки и устройство для его осуществления | 1990 |

|

SU1780950A1 |

| Способ одновременной электроэрозионной обработки взаимно сопрягаемых деталей | 1991 |

|

SU1780951A1 |

| Способ электроэрозионной обработки непрофилированным электродом-инструментом | 1990 |

|

SU1779495A1 |

| US 5091622 A, 25.02.1992 | |||

| US 4963710 A, 16.12.1990. | |||

Авторы

Даты

2012-11-20—Публикация

2011-01-12—Подача