Область техники, к которой относится изобретение

Настоящее раскрытие относится к ротикуляционному термодинамическому устройству.

В частности, раскрытие относится к термодинамическому устройству, выполненному с возможностью функционирования в качестве теплового насоса и/или теплового двигателя.

Уровень техники

Прототип изобретения известен из публикации US 2002/112485 А1, опубл.. 22.08.2002, МПК индекс F25B9/00. Один из аналогов изобретения известен из публикации GB 2544819 А, опубл. 31.05.2017, МПК индекс F04C9/00.

Известные тепловые насосы и тепловые двигатели, сжимающие и расширяющие рабочую текучую среду, зачастую содержат насос для повышения давления рабочей текучей среды и турбину для расширения текучей среды. Это обусловлено тем, что из известных термодинамических детандеров наиболее эффективными являются устройства ротационного типа (например, турбины), при этом обеспечиваемая ими за одну ступень степень расширения обычно ограничена значением 3:1.

Для оптимизации показателей работы системы, рабочая частота вращения турбины в целом выше рабочей частоты вращения насоса. Поэтому насос и турбина обычно относятся к разным типам и вращаются независимо друг от друга для обеспечения возможности их работы с отличными друг от друга частотами вращения.

Кроме того, для достижения максимального КПД известных насосно-турбинных агрегатов нужны постоянные рабочие частоты вращения. Сам характер большинства систем обуславливает то, их обычно нужно оптимизировать под относительно узкий рабочий диапазон, работа за пределами которого может стать причиной значительных проявлений неэффективности или неприемлемого износа компонентов.

Это означает, что для достижения достаточной высоких рабочих частот вращения известного теплового насоса или известного теплового двигателя нужна большая разность температур, что, в свою очередь, означает, что такие устройства не могут работать в окружающих условиях, где возможны только более низкие разности температур. Это ограничивает эффективность таких известных устройств.

Поэтому существует потребность в создании теплового насоса или мотора с возможностью работы в широком диапазоне рабочих частот вращения и/или разностей температур с меньшим числом ограничений, меньшими потерями и более высоким КПД.

Сущность изобретения

Согласно настоящему раскрытию, предложено устройство и способ, указанные в прилагаемой формуле изобретения. Прочие отличительные признаки изобретения станут очевидны из зависимых пунктов формулы и нижеследующего описания.

Соответственно, может быть создано ротикуляционное термодинамическое устройство (100) с первой проточной частью (111), содержащее: первую вальную часть (118), образующую первую ось (130) вращения и выполненную с возможностью вращения вокруг нее; первую техническую ось (120), образующую вторую ось (132) вращения, при этом первая вальная часть (118) проходит через первую техническую ось (120); первый поршневой элемент (122а), расположенный на первой вальной части (118), при этом первый поршневой элемент (122а) проходит от первой технической оси (120) к дальнему концу первой вальной части (118); первый ротор (119), несомый первой технической осью (120); при этом первый ротор (119) содержит: первую камеру (134а), при этом первый поршневой элемент (122а) проходит через первую камеру (134а); первую стенку кожуха, смежную с первой камерой (134а), первое окно (114а) и второе окно (114b), расположенные в стенке кожуха, при этом каждое из них связано по потоку с первой камерой (134а); таким образом, что: первый ротор (119) и первая техническая ось (120) выполнены с возможностью вращения с первой вальной частью (118) вокруг первой оси (130) вращения; при этом первый ротор (119) выполнен с возможностью поворота относительно технической оси (120) вокруг второй оси (132) вращения для обеспечения первому ротору (119) возможности поворота относительно первого поршневого элемента (122а) при вращении первого ротора (119) вокруг первой оси (130) вращения; при этом первая проточная часть (111) выполнена с возможностью прохождения текучей среды от первого окна (114а) ко второму окну (114b) через первую камеру (134а); при этом устройство дополнительно содержит вторую проточную часть (115), содержащую: вторую камеру (134b, 234b), вторую стенку кожуха, смежную со второй камерой (134b, 234b), третье окно (116а) и четвертое окно (116b), расположенные во второй стенке кожуха, при этом каждое из них связано по потоку со второй камерой (134b, 234b), благодаря чему вторая проточная часть (115) выполнена с возможностью прохождения текучей среды от третьего окна (116а) к четвертому окну (116b) через вторую камеру (134, 234b); при этом второе окно (114b) связано по текучей среде с третьим окном (116а) через первый теплообменник (302а).

Вторая ось (132) вращения может быть по существу перпендикулярна первой оси (130) вращения.

Первый ротор (119) может содержать вторую камеру (134b). Первый поршневой элемент (122а) может проходить от одной стороны первой технической оси (120) вдоль первой вальной части (118). Второй поршневой элемент (122b) может проходить от другой стороны первой технической оси (120) вдоль первой вальной части (118) через вторую камеру (134b) для обеспечения первому ротору (119) возможности поворота относительно второго поршневого элемента (122b) при вращении первого ротора (119) вокруг первой оси (130) вращения.

Четвертое окно (116b) может быть связано по текучей среде с первым окном (114а) через второй теплообменник (306а).

Объемная вместимость первой камеры (134а) первого ротора может быть по существу равна объемной вместимости второй камеры (134b) первого ротора, быть меньше или больше нее.

Первая вальная часть (118), первая техническая ось (120) и первый поршневой элемент (элементы) (122а) могут быть неподвижны относительно друг друга.

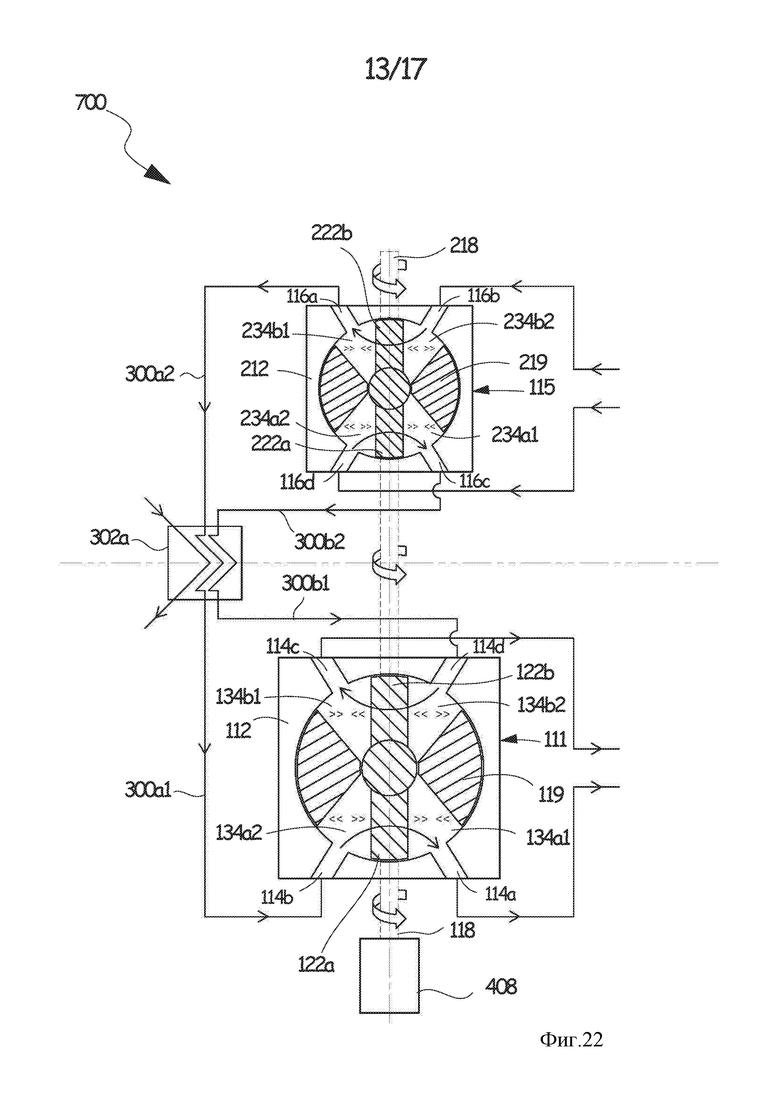

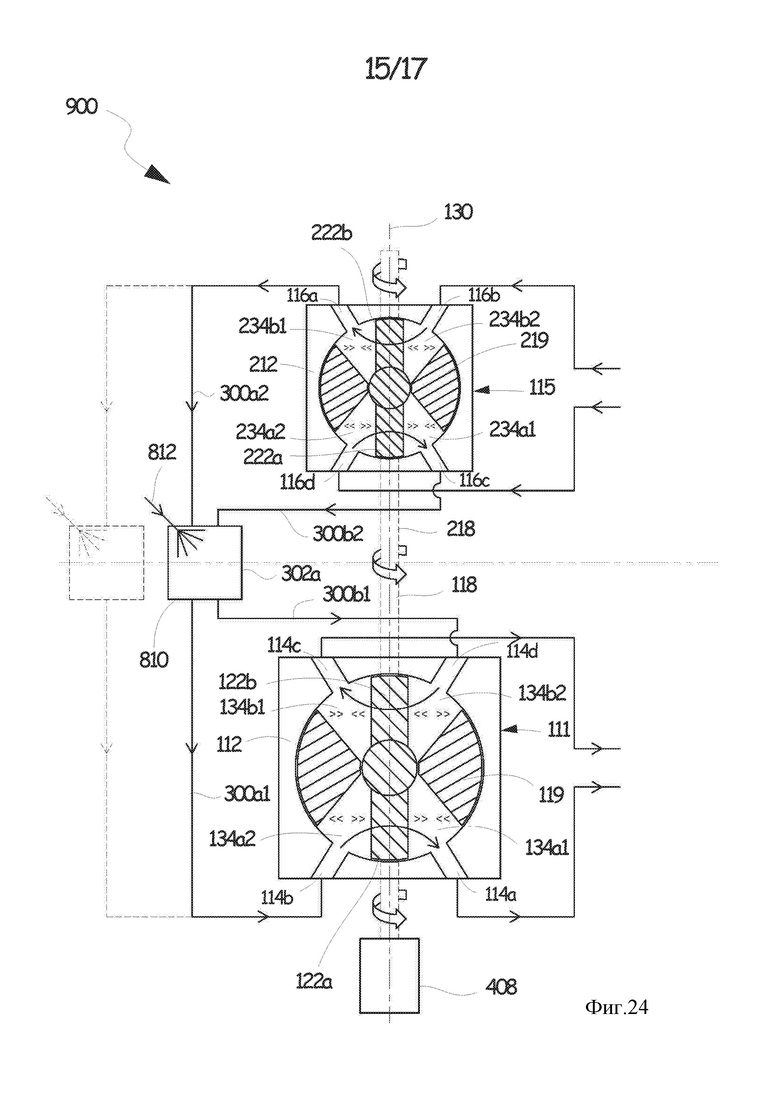

Устройство (200) может дополнительно содержать: второй ротор (219), содержащий вторую камеру (234b), вторую вальную часть (218) с возможностью вращения вокруг первой оси (130) вращения; при этом вторая вальная часть (218) соединена с первой вальной частью (118) с возможностью вращения первой вальной части (118) вместе со второй вальной частью (218) вокруг первой оси (130) вращения. Также может быть создана вторая техническая ось (220), образующая третью ось (232) вращения, при этом вторая вальная часть (218) проходит через вторую техническую ось (220); второй поршневой элемент (222b), расположенный на второй вальной части (218), при этом второй поршневой элемент (222b) проходит от второй технической оси (220) в сторону дальнего конца второй вальной части (218); при этом второй ротор (219) несет на себе вторая техническая ось (220); при этом второй поршневой элемент (222b) проходит через вторую камеру (234b); благодаря чему: второй ротор (219) и вторая техническая ось (220) выполнены с возможностью вращения со второй вальной частью (218) вокруг первой оси (130) вращения; при этом второй ротор (219) выполнен с возможностью поворота относительно второй технической оси (220) вокруг третьей оси (232) вращения для обеспечения второму ротору (219) возможности поворота относительно второго поршневого элемента (222) при вращении второго ротора (219) вокруг второй оси (130) вращения.

Третья ось (232) вращения может быть по существу перпендикулярна первой оси (130) вращения.

Первый ротор (119) может содержать: вторую камеру (134b) первого ротора, при этом первый поршневой элемент (122а) проходит от одной стороны первой технической оси (120) вдоль первой вальной части (118); при этом второй поршневой элемент (122b) проходит от другой стороны первой технической оси (120) вдоль первой вальной части (118), через вторую камеру (134b) первого ротора для обеспечения первому ротору (119) возможности поворота относительно второго поршневого элемента (122b) при вращении первого ротора (119) вокруг первой оси (130) вращения. Второй ротор (219) может содержать: первую камеру (234а) второго ротора, при этом второй поршневой элемент (222b) проходит от одной стороны второй технической оси (220) вдоль второй вальной части (218); при этом первый поршневой элемент (222а) второго ротора проходит от другой стороны второй технической оси (220) вдоль второй вальной части (218), через первую камеру (234а) второго ротора для обеспечения второму ротору (219) возможности поворота относительно первого поршневого элемента (222а) второго ротора при вращении второго ротора (219) вокруг первой оси (130) вращения. Вторая камера (134b) первого ротора может быть связана по потоку с: пятым окном (114с) и шестым окном (114d); для вхождения, за счет этого, в состав первой проточной части (111), и выполнена с возможностью прохождения текучей среды от пятого окна (114с) к шестому окну (114d) через вторую камеру (134b) первого ротора; при этом первая камера (234а) второго ротора связана по потоку с седьмым окном (116с) и восьмым окном (116d); для вхождения, за счет этого, в состав второй проточной части (115), и выполнена с возможностью прохождения текучей среды от седьмого окна (116с) к восьмому окну (116d) через вторую камеру (234b) второго ротора; причем шестое окно (114d) связано по текучей среде с седьмым окном (116с) через первый теплообменник (302а).

Восьмое окно (116d) может быть связано по текучей среде с пятым окном (114 с) через второй теплообменник (306а).

Четвертое окно (116b) может быть связано по текучей среде с первым окном (114а) через второй теплообменник (306а).

Первая камера (134а) и вторая камера (134b) первого ротора (119) могут иметь по существу равную объемную вместимость; при этом первая камера (234а) и вторая камера (234b) второго ротора (219) имеют по существу равную объемную вместимость; при этом объемная вместимость камер (134а, 134b) первого ротора по существу равна объемной вместимости камер (234а, 234b) второго ротора, меньше или больше нее.

Первая вальная часть (118) может быть непосредственно соединена со второй вальной частью (218), в связи с чем первый ротор (119) и второй ротор (219) выполнены с возможностью вращения только с одинаковой частотой.

Вторая вальная часть (218), вторая техническая ось (220) и второй поршневой элемент (элементы) (222b) могут быть неподвижны относительно друг друга.

Первый теплообменник (302а) может быть выполнен с возможностью функционирования в качестве теплопоглотителя для отбора тепловой энергии от проходящей через него текучей среды.

Второй теплообменник (306а) может быть выполнен с возможностью функционирования в качестве источника тепла для передачи тепловой энергии проходящей через него текучей среде.

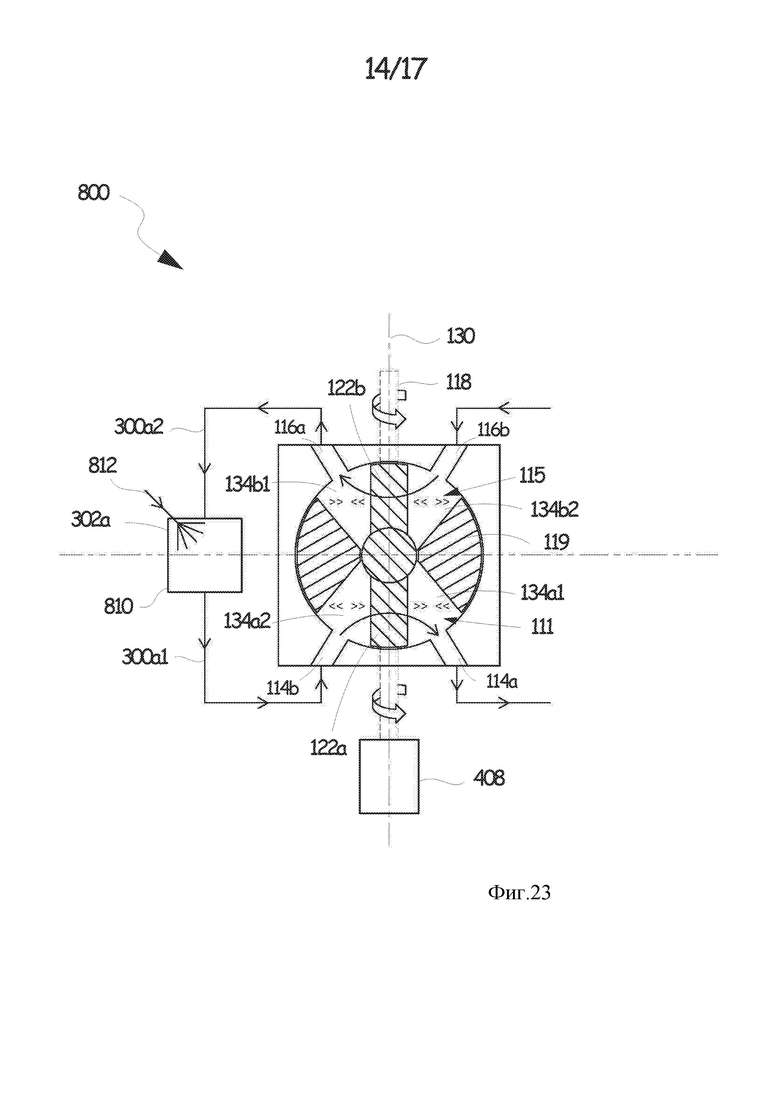

Первый теплообменник (302а) может включать в себя камеру (810), выполненную с возможностью пропуска протока текучей среды от первой проточной части (112) ко второй проточной части (115); и форсунку (812), выполненную с возможностью впрыска криогенной среды в камеру (810), в результате чего происходит передача тепловой энергии от текучей среды криогенным средам.

Первый теплообменник (302а) может быть выполнен с возможностью функционирования в качестве источника тепла для передачи тепловой энергии проходящей через него текучей среде.

Второй теплообменник (306а) может быть выполнен с возможностью функционирования в качестве теплопоглотителя для отбора тепловой энергии от проходящей через него текучей среды.

Первый теплообменник (302а) может содержать: камеру сгорания, выполненную с возможностью непрерывного горения.

Камера или каждая из камер (134а, 134b, 234а, 234b) может иметь отверстие (36); при этом соответствующий поршневой элемент (122а, 122b, 222а, 222b) или каждый из них проходит от своей технической оси (20) через соответствующую камеру в сторону соответствующего отверстия (36).

Устройство может дополнительно содержать: поворотный исполнительный механизм, выполненный с возможностью поворота ротора (119, 219) относительно технической оси (120, 220); причем поворотный исполнительный механизм содержит: первое направляющее средство (52), расположенное на роторе (119, 219); и второе направляющее средство (50), расположенное на кожухе (112); при этом первое направляющее средство (52) выполнено с возможностью взаимодействия со вторым направляющим средством (50) для поворота ротора (119, 219) относительно технической оси (120, 220).

По меньшей мере одно из первого направляющего средства (52) и второго направляющего средства (50) может включать в себя электромагнит, выполненный с возможностью магнитной связи с другим из первого направляющего средства (52) и второго направляющего средства (50).

Устройство может дополнительно содержать: поворотный исполнительный механизм, выполненный с возможностью поворота ротора (119, 219) относительно технической оси (120, 220); причем поворотный исполнительный механизм содержит: первое направляющее средство (52) на роторе (119, 219); и второе направляющее средство (50) на кожухе (112); при этом первое направляющее средство (52) по форме дополняет второе направляющее средство (50); при этом одно из первого и второго направляющих средств образует тракт (50), по которому другое из первого и второго направляющих средств (52) вынуждено следовать; при этом другое из первого и второго направляющих средств (52) содержит вращаемый элемент (820), выполненный с возможностью вхождения в зацепление с трактом (50) и вращения при его движении вдоль тракта (50).

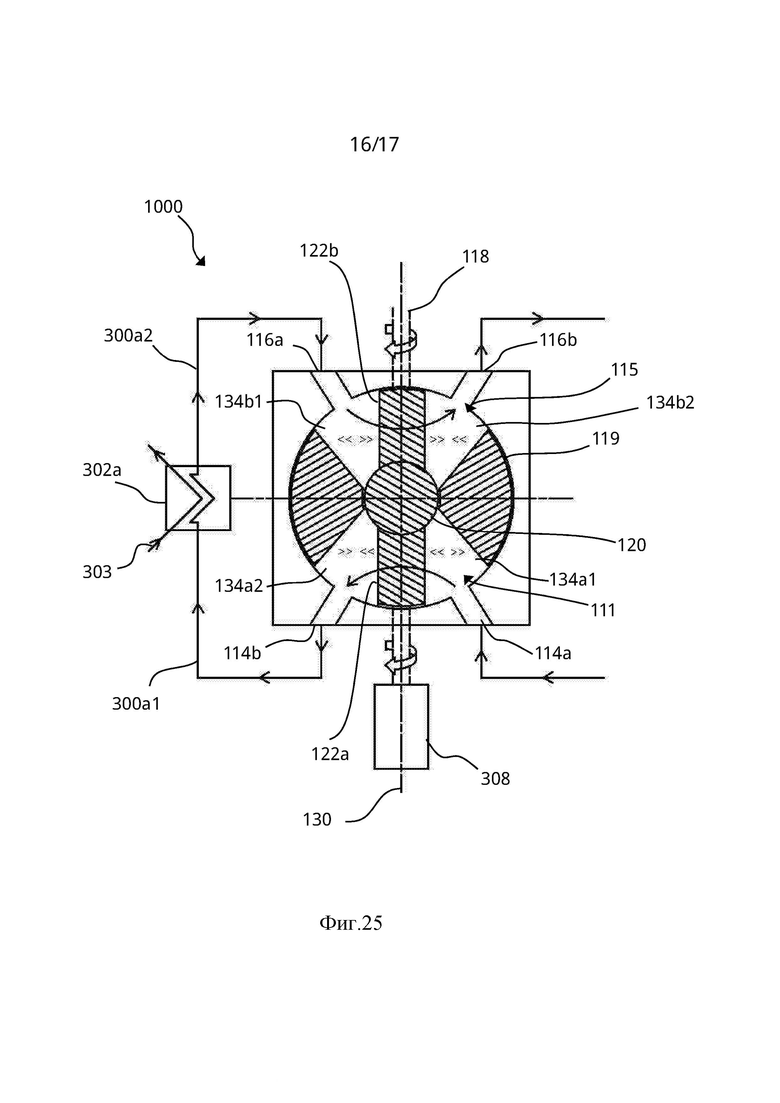

Источник тепла может дополнительно содержать вещество, проходящее по каналу (303) в первом теплообменнике 302а, при этом устройство (1000) обеспечивает охлаждение вещества.

Текучая среда, проходящая через устройство, может содержать воздух.

В некоторых примерах устройство содержит мотор (308), соединенный с первой вальной частью 118 с возможностью приведения ротора (119) в движение вокруг первой оси (130) вращения.

Мотор (308) может быть реверсивным, благодаря чему, когда мотор может приводить ротор (119) в движение вокруг первой оси (130) вращения в первом направлении, первый теплообменник (302а) может функционировать как источник тепла для передачи тепла от указанного вещества текучей среде, причем, когда мотор может приводить ротор (119) в движение вокруг первой оси (130) вращения во втором направлении, противоположном первому направлению, первый теплообменник (302а) может функционировать как теплопоглотитель для передачи тепла от текучей среды указанному веществу.

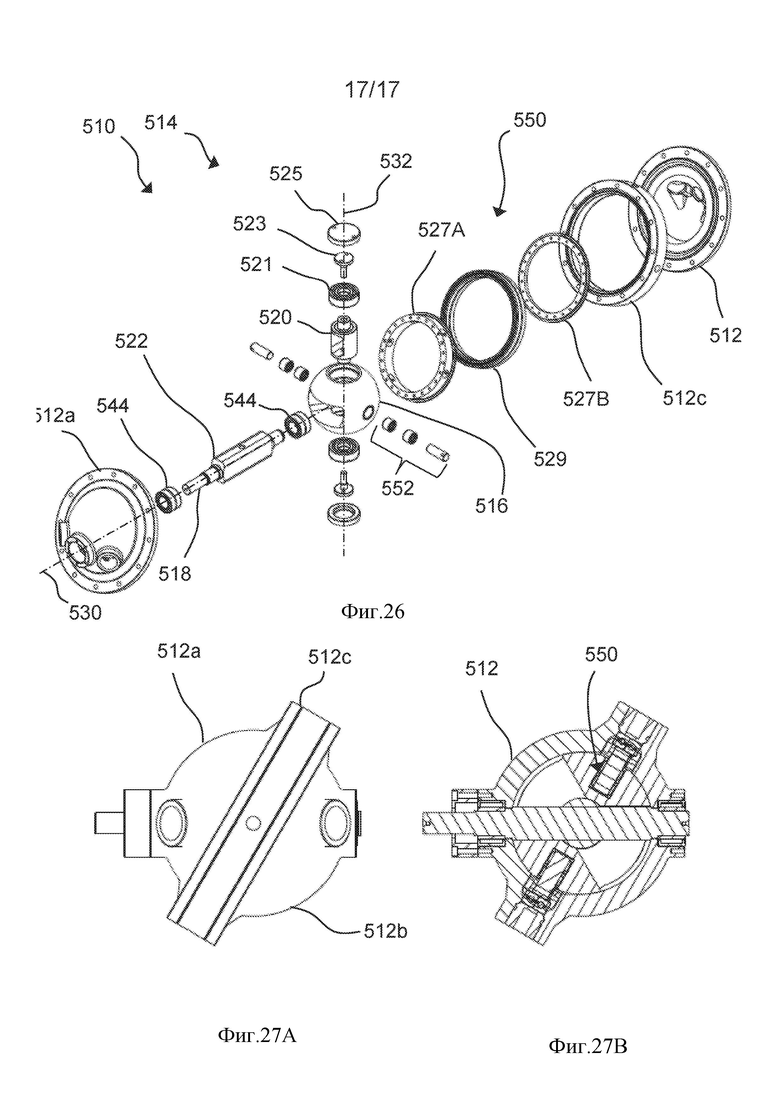

Второе направляющее средство (550) может содержать опорно-поворотное кольцо (527), выполненное с возможностью опирания на него, по меньшей мере, части подшипника (529), соединенного с кожухом.

Первое направляющее средство (552) может включать в себя штифт, выполненный с возможностью вмещения в опорно-поворотное кольцо (527).

В одном варианте предложено ротикуляционное термодинамическое устройство (100) с первой проточной частью (111), содержащее: первую вальную часть (118), образующую первую ось (130) вращения и выполненную с возможностью вращения вокруг нее; первую техническую ось (120), образующую вторую ось (132) вращения, при этом первая вальная часть (118) проходит через первую техническую ось (120); первый поршневой элемент (122а), расположенный на первой вальной части (118), при этом первый поршневой элемент (122а) проходит от первой технической оси (120) в сторону дальнего конца первой вальной части (118); первый ротор (119), несомый первой технической осью (120); при этом первый ротор (119) содержит: первую камеру (134а), при этом первый поршневой элемент (122а) проходит через первую камеру (134а); первую стенку кожуха, смежную с первой камерой (134а), первое окно (114а) и второе окно (114b), расположенные в стенке кожуха, при этом каждое из них связано по потоку с первой камерой (134а); благодаря чему: первый ротор (119) и первая техническая ось (120) выполнены с возможностью вращения с первой вальной частью (118) вокруг первой оси (130) вращения; при этом первый ротор (119) выполнен с возможностью поворота относительно технической оси (120) вокруг второй оси (132) вращения для обеспечения первому ротору (119) возможности поворота относительно первого поршневого элемента (122а) при вращении первого ротора (119) вокруг первой оси (130) вращения; благодаря чему первая проточная часть (111) выполнена с возможностью прохождения текучей среды от первого окна (114а) ко второму окну (114b) через первую камеру (134а); при этом устройство дополнительно содержит вторую проточную часть (115), содержащую: вторую камеру (134b, 234b), второй поршневой элемент (122b), проходящий от другой стороны первой технической оси (120) вдоль первой вальной части (118); при этом второй поршневой элемент (122b) проходит через вторую камеру (134b); для обеспечения первому ротору (119) возможности поворота относительно второго поршневого элемента (122b) при вращении первого ротора (119) вокруг первой оси (130) вращения, вторую стенку кожуха, смежную со второй камерой (134b, 234b), третье окно (116а) и четвертое окно (116b), расположенные во второй стенке кожуха, при этом каждое из них связано по потоку со второй камерой (134b, 234b), благодаря чему вторая проточная часть (115) выполнена с возможностью прохождения текучей среды от третьего окна (116а) к четвертому окну (116b) через вторую камеру (134, 234b); причем первая проточная часть (111) и вторая проточная часть (115) являются двумя сторонами первого ротора (119), причем одна из первой проточной части (111) и второй проточной части (115) выполнена с возможностью функционирования в качестве компрессора, а другая из первой проточной части (111) и второй проточной части (115) выполнена с возможностью функционирования в качестве детандера, при этом второе окно (114b) связано по текучей среде с третьим окном (116а) через первый теплообменник (302а).

Таким образом, может быть создано устройство, выполненное с возможностью вытеснения и расширения текучей среды, которое может быть выполнено как тепловой насос для отбора тепла из системы (например, холодильного устройства) или как тепловой двигатель для создания вращения на выходе за счет работы рабочей текучей среды.

Вытеснительная часть (например, насос) и расширительная часть (например, турбина) предлагаемого устройства могут сохранять свой оптимальный КПД при почти идентичных скоростях вращения, при этом, благодаря тому, что они расположены в пределах одного устройства, для них может быть установлен единый набор механических ограничений. Таким образом, конфигурации по настоящему раскрытию могут быть по существу идеальными с точки зрения термодинамики.

Устройство может содержать сердцевинный элемент со связанными камерами вытеснения и расширения, ограниченными стенками единственного общего ротора. Ротор выполнен с возможностью поворота относительно вращаемого поршневого элемента. Благодаря этому, данная конфигурация образует систему объемного вытеснения, выполненную с возможностью эффективной работы с частотами вращения, более низкими, чем у известных устройств. Система также выполнена с возможностью работы с частотами вращения не ниже, чем в примерах известных устройств.

Сердцевинные элементы можно охарактеризовать словом «ротикулятор» (англ. «roticulator»), так как ротор по настоящему раскрытию выполнен с возможностью одновременного вращения (англ. «rotate») и поворота в сочленении (англ. «articulate»), например, как раскрыто в РСТ Заявке PCT/GB2016/052429 (опубликована как WO 2017/089740). Таким образом, предложен тепловой двигатель или тепловой насос, включающий в себя «ротикуляционное устройство».

«Ротикуляция» или понятие «ротикуляционный» означает, что в устройстве одно и то же тело (например, ротор) совершает вращение с одновременным поворотом в сочленении, то есть перемещение в трехмерном пространстве, за счет чего возможно совершение объемной «работы» в соединении и перемещения с вращением.

Благодаря этому, устройство обеспечивает возможность абсолютного управления и регулирования нескольких объемных камер с механическими ограничениями/потерями одного и того же порядка. Учитывая высокую степень объемного изменения и величину механических потерь, данное устройство, в сравнении с обычными, имеет КПД высокого порядка.

Учитывая вышеизложенное, раскрываемое устройство выполнено с возможностью и объемного вытеснения, и создания абсолютного разрежения в его рабочих объемах, что характерно для «идеального» детандера/компрессора/насоса, и обеспечивает высокую степень расширения/сжатия, намного превышающую ту, что создают известные устройства.

Устройство удовлетворяет насущную потребность в едином устройстве, выполненном с возможностью как расширения рабочей текучей среды, так и сжатия и/или вытеснения той же самой рабочей текучей среды.

Тепловой двигатель согласно настоящему раскрытию может работать с более низким перепадом температур и теплом более низкого качества, чем в примерах известных устройств.

Так как первая проточная часть и вторая проточная часть (например, расширительная и вытеснительная части) связаны, тепловой насос согласно настоящему раскрытию по своей сути более эффективен, чем какой-либо пример известного устройства, поскольку расширение текучей среды применяют для приведения в действие вытеснительной/перекачивающей/сжимающей части, тем самым уменьшая потребность во внешней входной мощности от мотора.

Таким образом, устройство согласно настоящему раскрытию может эффективно работать в широком диапазоне условий, что позволяет ему давать результаты при таких условиях на входе, при которых не было бы достаточной энергии для работы примеров известных устройств.

Краткое описание чертежей

Далее устройство по настоящему раскрытию будет описано на примерах прилагаемых чертежей, где:

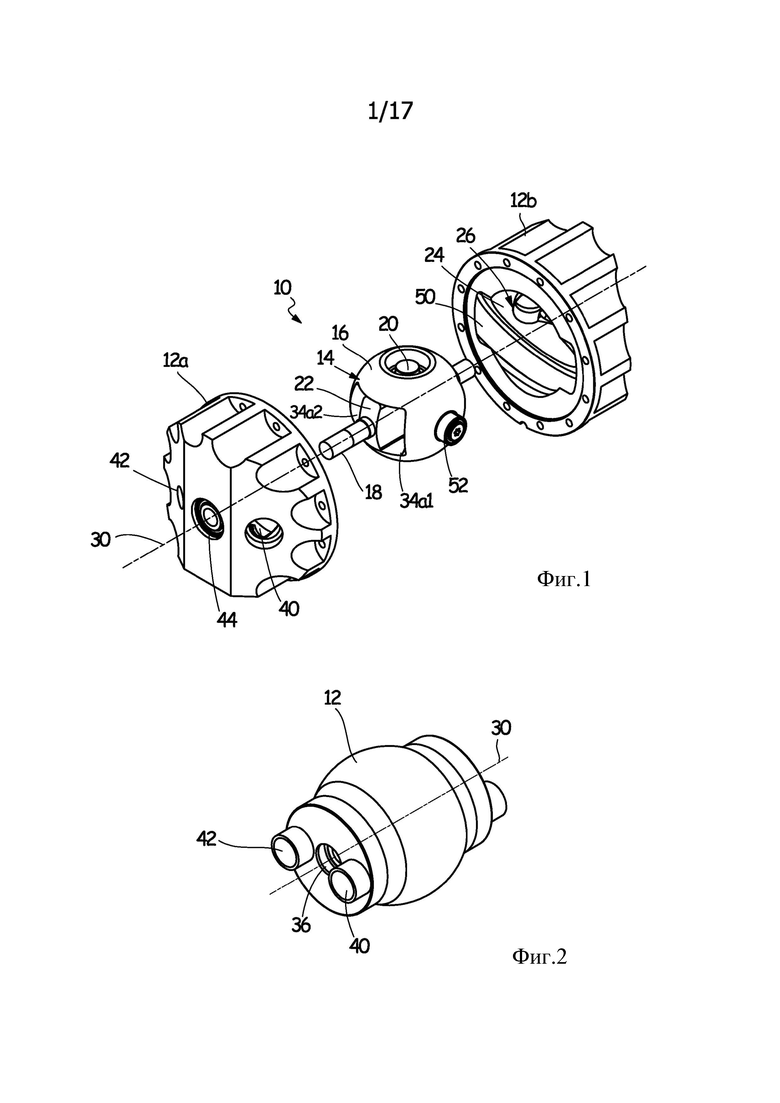

Фиг. 1 изображает частичный покомпонентный вид примера устройства, включающего в себя роторный узел и кожух, согласно настоящему раскрытию;

Фиг. 2 изображает вид снаружи в изометрии устройства согласно настоящему раскрытию с кожухом и окнами, отличными от изображенных на Фиг. 1;

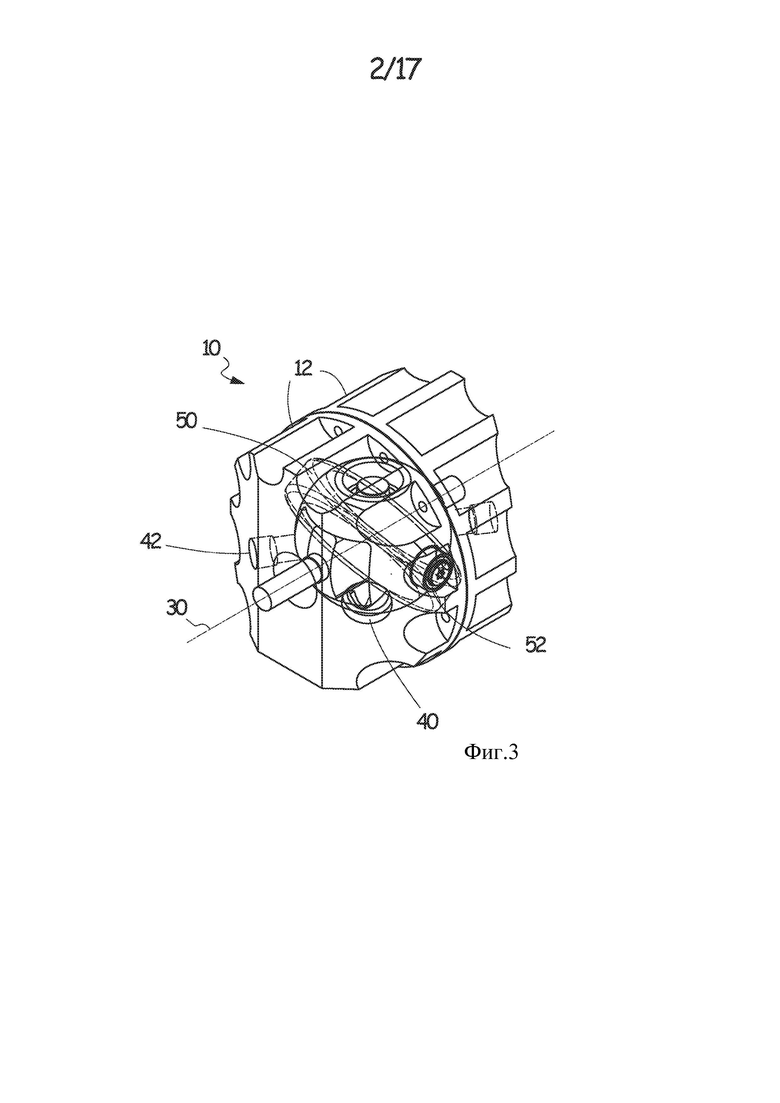

Фиг. 3 изображает «полупрозрачный» вид в изометрии устройства на Фиг. 1 в сборе;

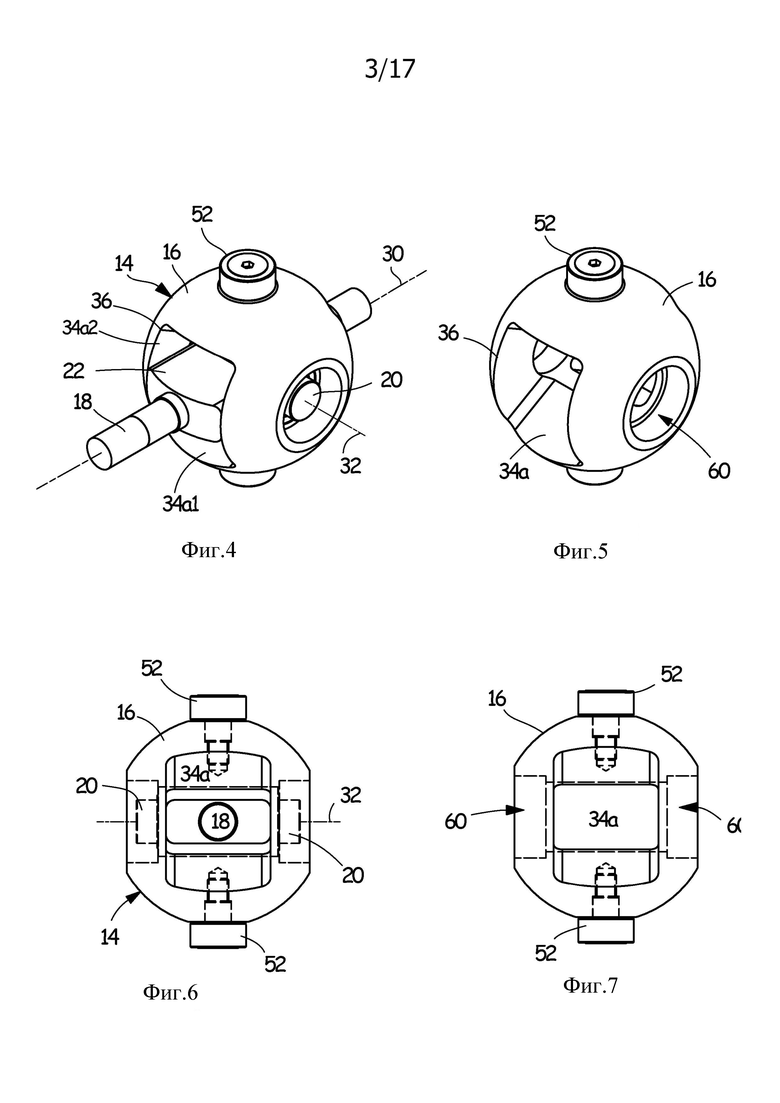

Фиг. 4 более подробно изображает роторный узел на Фиг. 1;

Фиг. 5 изображает ротор роторного узла на Фиг. 4;

Фиг. 6 изображает вид с торца роторного узла на Фиг. 4;

Фиг. 7 изображает вид с торца ротора на Фиг. 5;

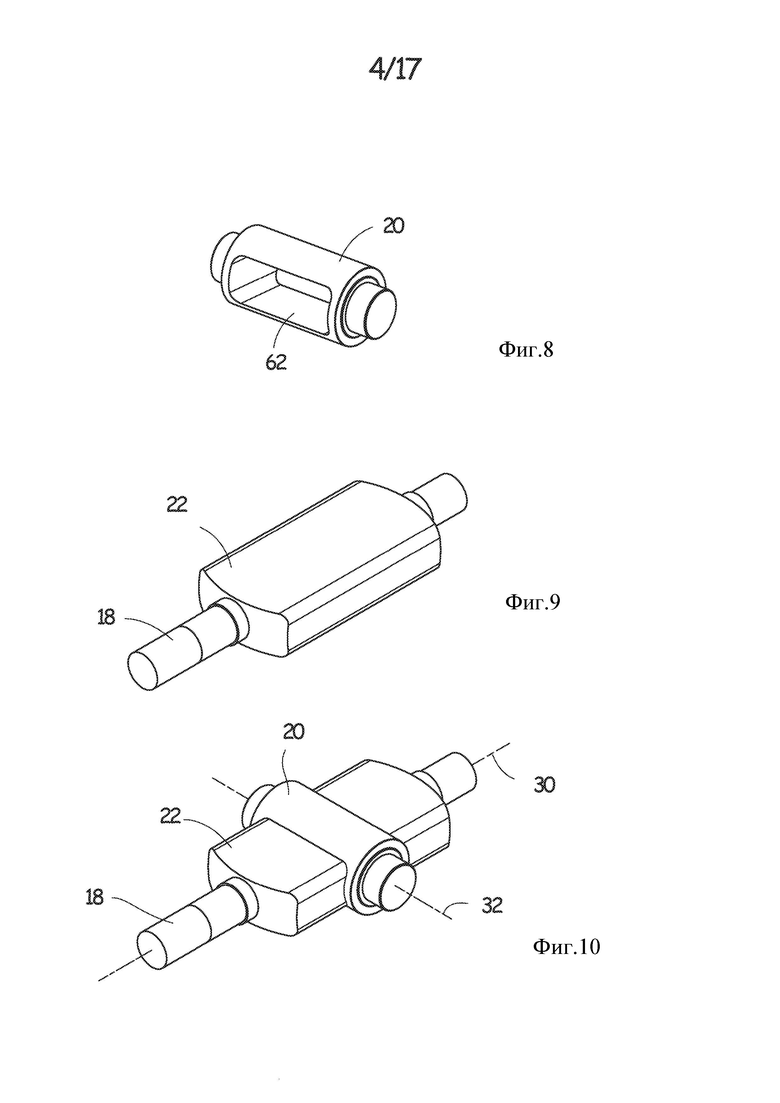

Фиг. 8 изображает вид в изометрии технической оси роторного узла;

Фиг. 9 изображает вид в изометрии вала роторного узла;

Фиг. 10 изображает техническую ось на Фиг. 8 в сборе с валом на Фиг. 9;

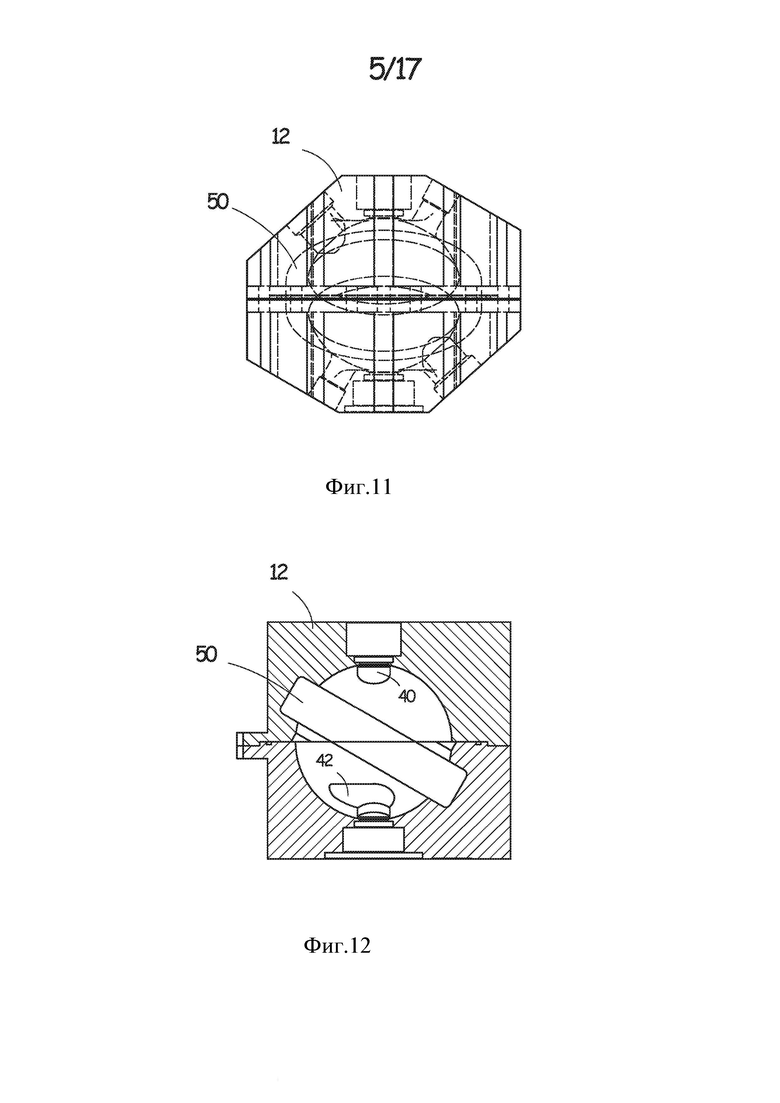

Фиг. 11 изображает вид в плане кожуха на Фиг. 1, на котором скрытый узел обозначен пунктирными линиями;

Фиг. 12 изображает вид изнутри кожуха на Фиг. 11;

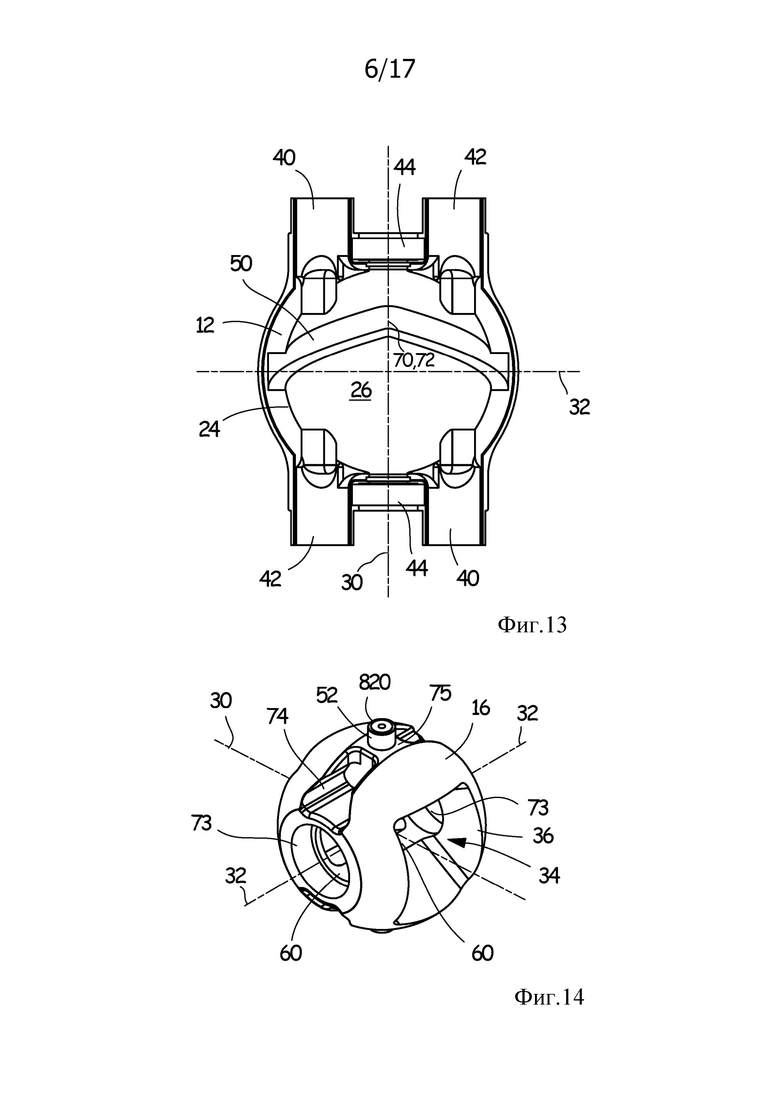

Фиг. 13 изображает вид изнутри кожуха ротора на Фиг. 2;

Фиг. 14 изображает альтернативный пример ротора;

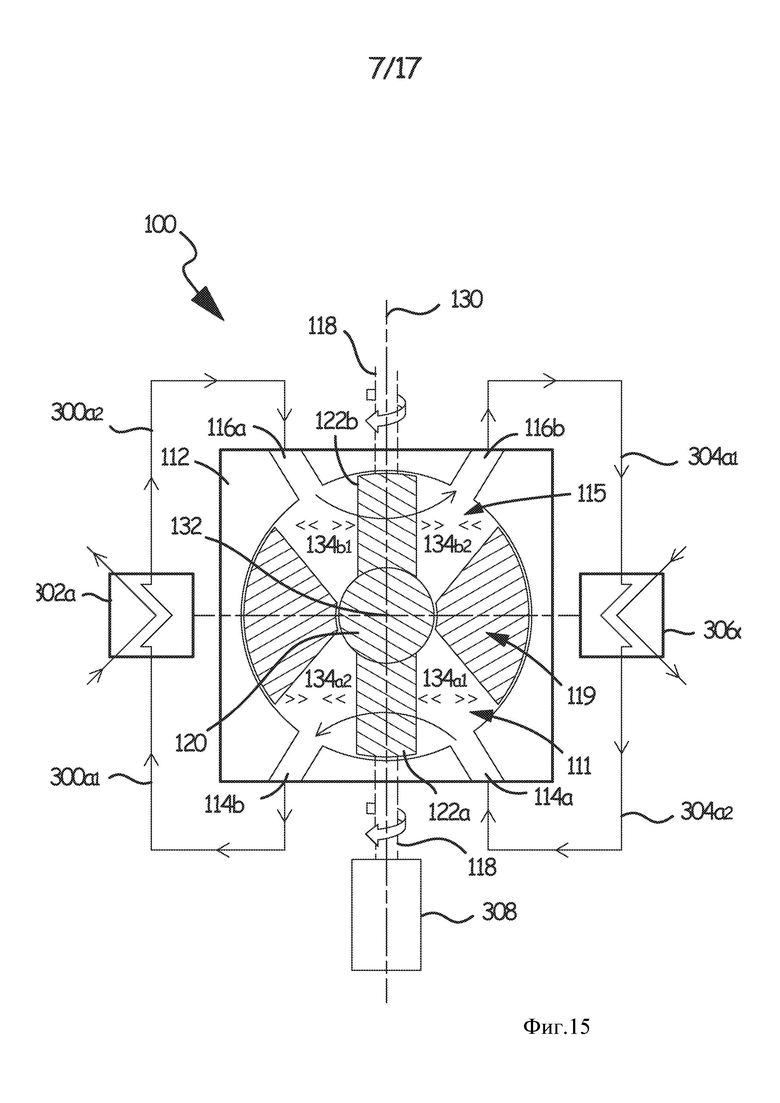

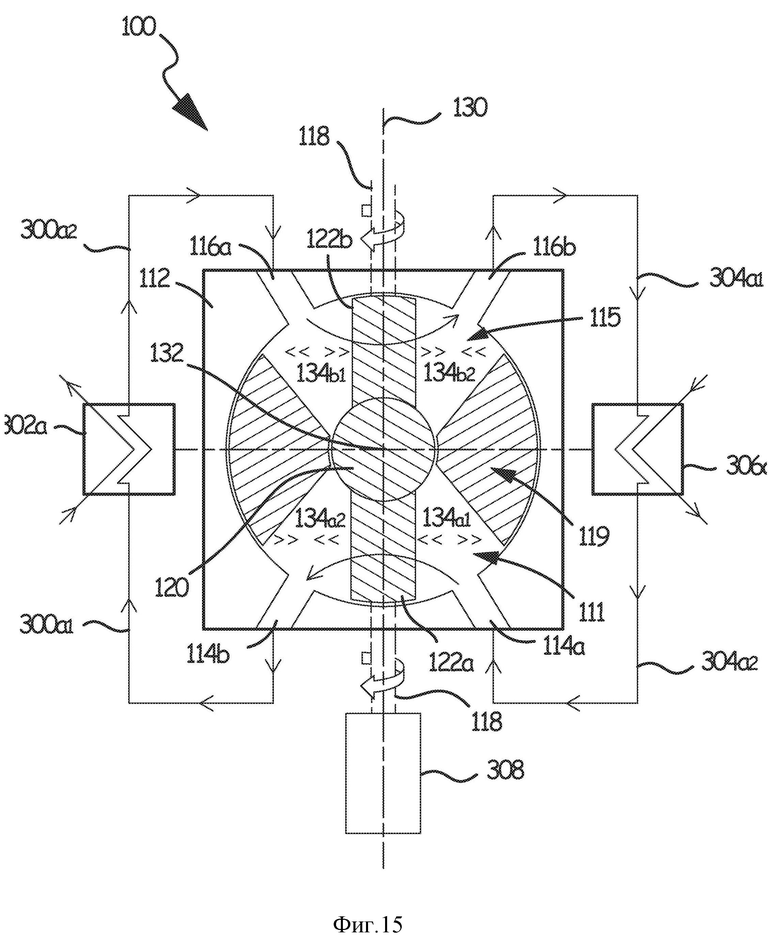

Фиг. 15 изображает первый пример теплового насоса с замкнутым контуром согласно настоящему раскрытию, подходящего для холодильного устройства;

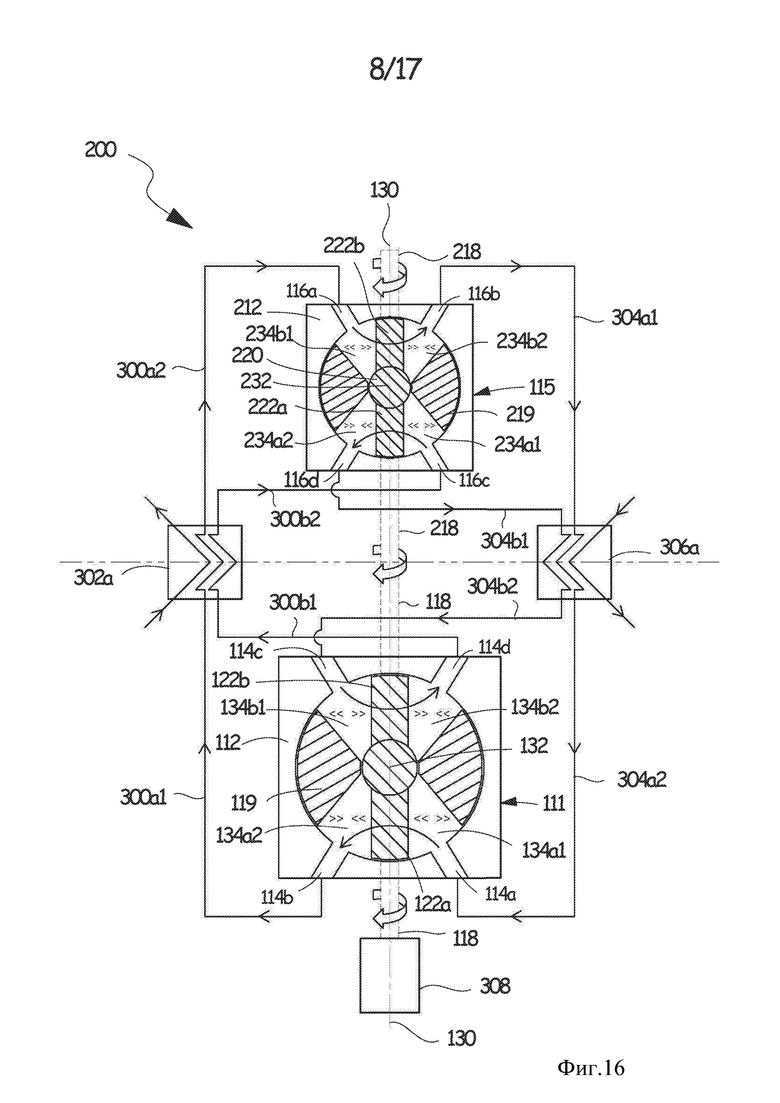

Фиг. 16 изображает второй пример теплового насоса с замкнутым контуром согласно настоящему раскрытию, подходящего для холодильного устройства;

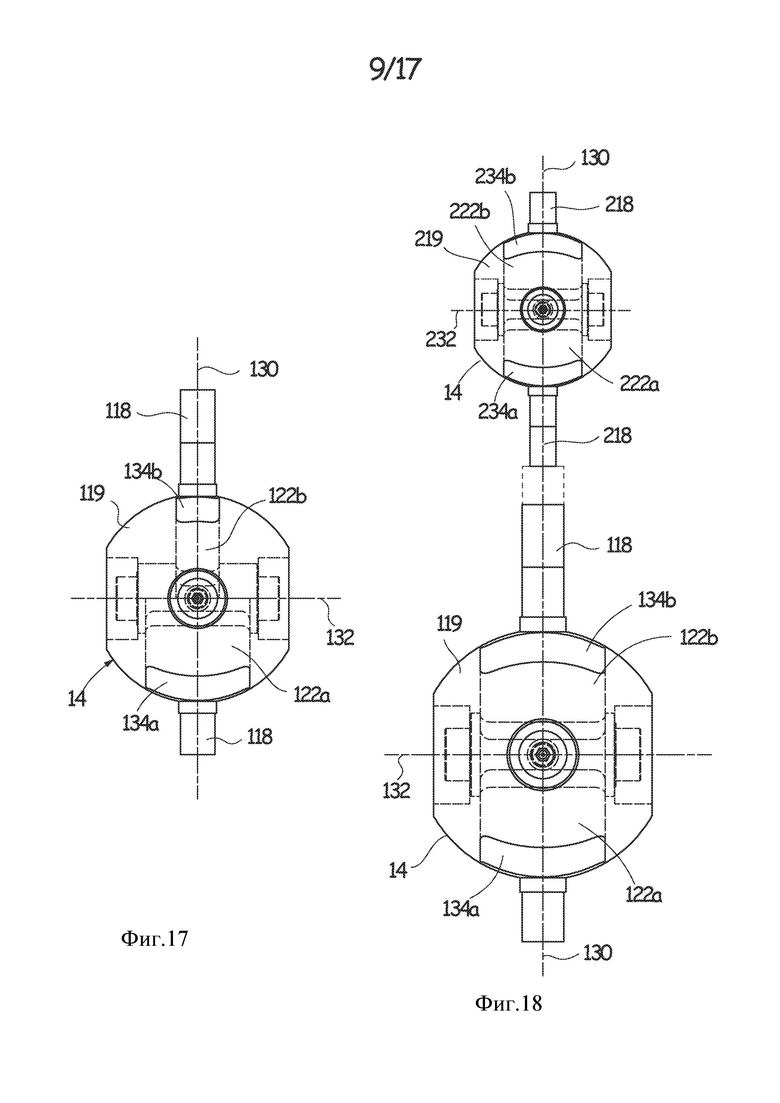

Фиг. 17, 18 изображают альтернативные средства создания разности объемов ротора, могущие входить в состав тепловых насосов на Фиг. 15, 16 соответственно или в состав тепловых двигателей по дополнительным примерам настоящего раскрытия;

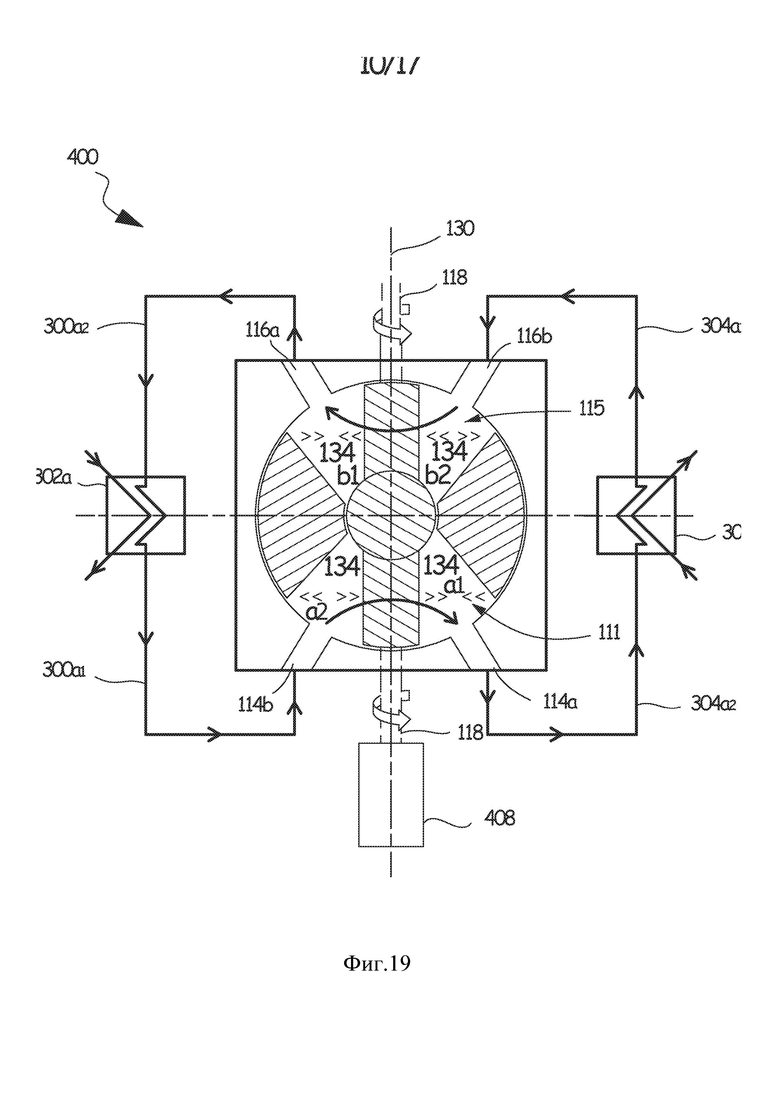

Фиг. 19 изображает первый пример теплового двигателя с замкнутым контуром согласно настоящему раскрытию, подходящего, помимо прочего, для устройства сбора энергии;

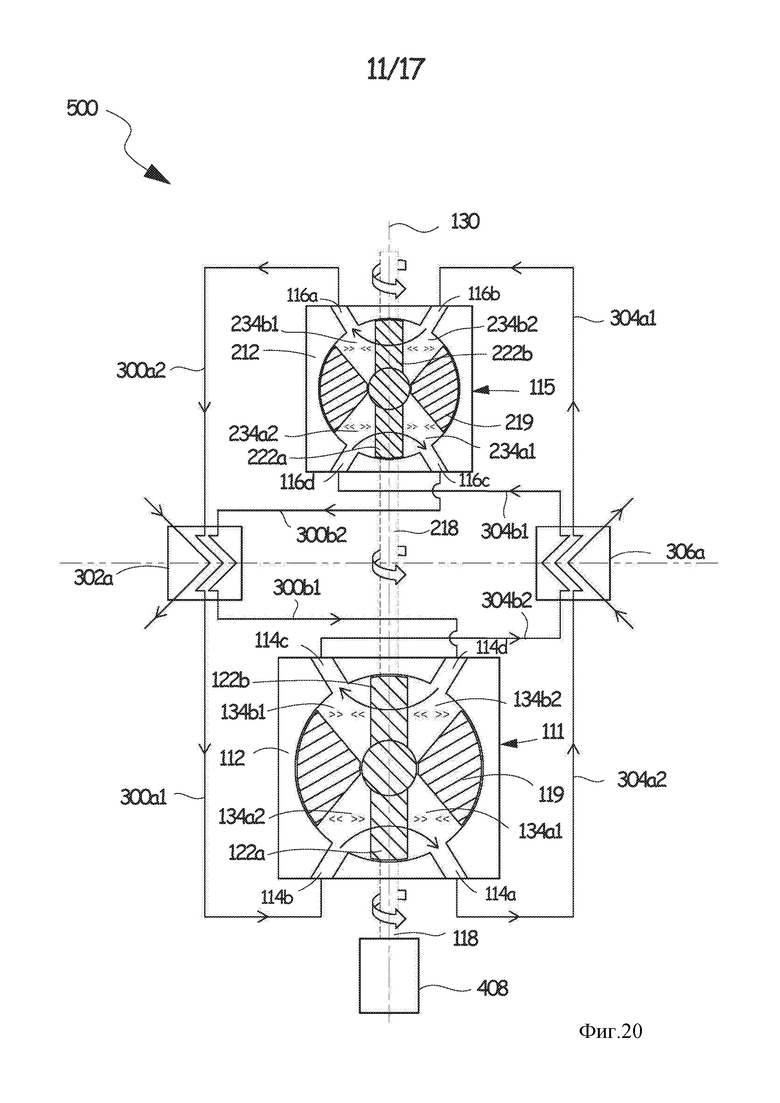

Фиг. 20 изображает второй пример теплового двигателя с замкнутым контуром согласно настоящему раскрытию, подходящего, помимо прочего, для устройства сбора энергии;

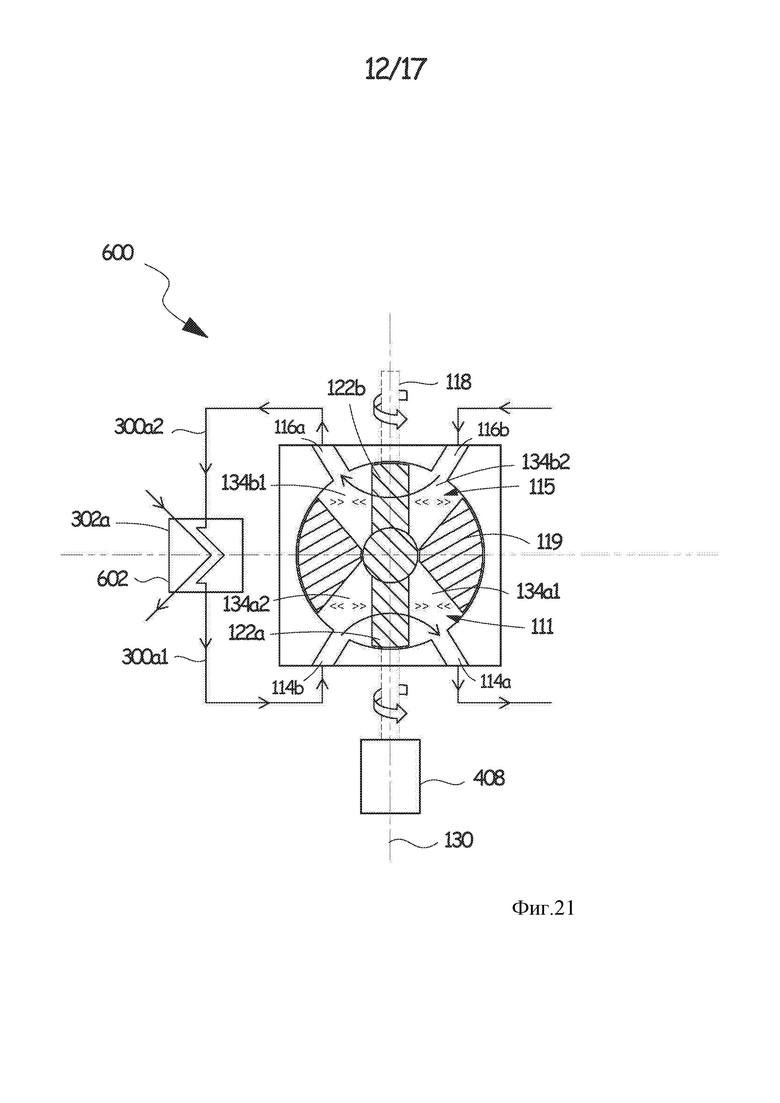

Фиг. 21 изображает первый пример теплового двигателя с открытым контуром согласно настоящему раскрытию, подходящего, помимо прочего, для электрогенерирующего устройства;

Фиг. 22 изображает второй пример теплового двигателя с открытым контуром согласно настоящему раскрытию, подходящего, помимо прочего, для электрогенерирующего устройства;

Фиг. 23 изображает третий пример теплового двигателя с открытым контуром согласно настоящему раскрытию, подходящего, помимо прочего, для электрогенерирующего устройства;

Фиг. 24 изображает четвертый пример теплового двигателя с открытым контуром согласно настоящему раскрытию, подходящего, помимо прочего, для электрогенерирующего устройства;

Фиг. 25 изображает пример теплового насоса с открытым контуром согласно настоящему раскрытию, подходящего для холодильного устройства;

Фиг. 26 изображает покомпонентный вид примера альтернативного роторного узла; и

Фиг. 27А и 27В изображают вид сбоку и вид в поперечном разрезе роторного узла на Фиг. 26.

Осуществление изобретения

Устройство по настоящему изобретению и способ его эксплуатации раскрыты ниже.

В частности, настоящее раскрытие относится к устройству, образующему «ротикуляционное» термодинамическое устройство с возможностью функционирования в качестве теплового насоса и/или теплового двигателя.

Иначе говоря, устройство пригодно для применения в составе гидравлического устройства с возможностью функционирования в качестве теплового насоса и/или теплового двигателя. Раскрыты сердцевинные элементы устройства, а также неограничивающие примеры случаев возможного применения устройства.

Выражение «текучая среда» следует понимать в его обычных значениях, например: «жидкость», «газ», «пар», или «комбинация жидкости, газа и/или пара», или «вещество, ведущее себя как текучая среда».

Фиг. 1 изображает частичный покомпонентный вид сердцевины 10 устройства согласно настоящему раскрытию. Признаки сердцевины 10 раскрыты на Фиг. 1-14, 17, 18, а Фиг. 15, 16 и 19-24 иллюстрируют то, как сердцевина 10 скомбинирована с прочими признаками с образованием теплового насоса и/или теплового двигателя по настоящему раскрытию. Сердцевина содержит кожух 12 и роторный узел 14. Фиг. 2 изображает альтернативный пример кожуха 12, когда он охватывает роторный узел 14.

В примере на Фиг. 1 кожух 12 поделен на две части 12а, 12b, охватывающие роторный узел 14. При этом в альтернативном примере кожух может быть изготовлен более чем из двух частей и/или поделен не так, как показано на Фиг. 1.

Роторный узел 14 содержит ротор 16, вал 18, техническую ось (англ. axle) 20 и поршневой элемент 22. Кожух 12 содержит стенку 24, ограничивающую полость 26, при этом ротор 16 выполнен с возможностью вращения и поворота в пределах полости 26.

Вал 18 образует первую ось 30 вращения и выполнен с возможностью вращения вокруг нее. Техническая ось 20 окружает вал 18. Техническая ось проходит под углом к валу 18. Техническая ось также образует вторую ось 32 вращения. Иначе говоря, техническая ось 20 образует вторую ось 32 вращения, а вал 18 проходит через техническую ось 20 под углом к технической оси 20. Поршневой элемент 22 расположен на валу 18.

В раскрытых примерах устройство выполнено с двумя поршневыми элементами 22, т.е. первым и вторым поршневыми элементами 22. Ротор 16 также образует две камеры 34а,b, диаметрально противоположные одна другой на каждой из сторон ротора 16.

В примерах, где устройство входит в состав устройства сжатия текучей среды, каждая камера 34 может представлять собой камеру сжатия. Аналогичным образом, в примерах, где устройство представляет собой устройство вытеснения текучей среды, каждая камера 34 может представлять собой камеру вытеснения. В примерах, где устройство представляет собой устройство расширения текучей среды, каждая камера 34 может представлять собой расширительную или дозировочную камеру.

Несмотря на то, что поршневой элемент 22 может фактически представлять собой цельный элемент, проходящий от одного до другого конца роторного узла 14, данная конфигурация фактически означает то, что каждая камера 34 снабжена поршневым элементом 22. Иначе говоря, несмотря на то, что поршневой элемент 22 может состоять только из одной части, он может образовывать две секции 22 поршневого элемента, по одной на каждой из сторон роторного узла 14.

Иначе говоря, первый поршневой элемент 22 проходит от одной стороны технической оси 20 вдоль вала 18 к одной стороне кожуха 12, а второй поршневой элемент 22 проходит от другой стороны технической оси 20 вдоль вала 18 к другой стороне кожуха 12. Ротор 16 содержит первую камеру 34а с первым отверстием 36 на одной стороне роторного узла 14 и вторую камеру 34b со вторым отверстием 36 на другой стороне роторного узла 14. Ротор 16 несет на себе техническая ось 20, при этом ротор 16 выполнен с возможностью поворота относительно технической оси 20 вокруг второй оси 32 вращения. Поршневой элемент 22 проходит от технической оси 20 через камеры 34а,b к отверстиям 36. Оставлен небольшой зазор между краями поршневого элемента 22 и стенкой ротора 16, ограничивающей камеру 34. Зазор может быть достаточно мал для создания уплотнения между краями поршневого элемента 22 и стенкой ротора 16, ограничивающей камеру 34. Альтернативно или дополнительно, между поршневыми элементами 22 и стенкой ротора 16, ограничивающей камеру 34, могут быть расположены уплотняющие элементы.

Камеры 34 ограничены боковыми стенками (т.е. торцами камер 34) с возможностью перемещения в сторону поршневых элементов 22 и от них, при этом боковые стенки соединены граничными стенками, выполненными с возможностью перемещения мимо сторон поршневого элемента 22. Иначе говоря, камеры 34 ограничены боковыми стенками/торцами и граничными стенками, расположенными в роторе 16.

Таким образом, ротор 16 выполнен с возможностью вращения с валом 18 вокруг первой оси 30 вращения и поворота относительно технической оси 20 вокруг второй оси 32 вращения. За счет данной конфигурации, первый поршневой элемент 22 выполнен с возможностью перемещения (т.е. передвижения) от одной стороны первой камеры 34а к противоположной стороне первой камеры 34а при вращении ротора 16 вокруг первой оси 30 вращения. Иначе говоря, поскольку ротор 16 выполнен с возможностью вращения с валом 18 вокруг первой оси 30 вращения и с возможностью поворота относительно технической оси 20 вокруг второй оси 32 вращения, во время работы имеет место поворотное (т.е. качательное) движение ротора 16 относительно первого поршневого элемента 22 при вращении ротора 16 вокруг первой оси 30 вращения. Иначе говоря, устройство выполнено с возможностью управляемого поворотного движения ротора 16 относительно первого поршневого элемента 22 при вращении ротора 16 вокруг первой оси 30 вращения.

Кроме того, за счет данной конфигурации второй поршневой элемент 22 выполнен с возможностью перемещения (т.е. передвижения) от одной стороны второй камеры 34b к противоположной стороне второй камеры 34b при вращении ротора 16 вокруг первой оси 30 вращения. Иначе говоря, поскольку ротор 16 выполнен с возможностью вращения с валом 18 вокруг первой оси 30 вращения и с возможностью поворота относительно технической оси 20 вокруг второй оси 32 вращения, во время работы имеет место поворотное (т.е. качательное) движение ротора 16 относительно обоих поршневых элементов 22 при вращении ротора 16 вокруг первой оси 30 вращения. Иначе говоря, устройство выполнено с возможностью управляемого поворотного движения ротора 16 относительно обоих поршневых элементов 22 при вращении ротора 16 вокруг первой оси 30 вращения.

Относительное поворотное движение возникает под действием поворотного исполнительного механизма, как раскрыто ниже.

То, что ротор 16 установлен с возможностью поворота (т.е. качания) относительно поршневых элементов 22, означает возможность создания поршневыми элементами 22 подвижного барьера между двумя половинами камеры 34а,b или каждой из них с образованием подкамер 34а1, 34а2, 34b1, 34b2 в камерах 34а, 34b. Во время работы происходит изменение объема каждой подкамеры 34а1, 34а2, 34b1 и 34b2 в зависимости от относительной ориентации ротора 16 и поршневых элементов 22.

Когда кожух 12 охватывает роторный узел 14, ротор 16 расположен относительно стенки 24 кожуха с возможностью сохранения небольшого зазора между отверстием 34 камеры у большей части стенки 24. Зазор может быть достаточно малым для создания уплотнения между ротором 16 и стенкой 24 кожуха.

Альтернативно или дополнительно, в зазоре между стенкой 24 кожуха и ротором 16 могут быть расположены уплотняющие элементы.

Для передачи текучей среды в камеры 34а,b и из них могут быть созданы окна. Для каждой камеры 34, кожух 12 может включать в себя входное окно 40 для подачи текучей среды в камеру 34 и выходное/выпускное окно 42 для удаления текучей среды из камеры 34. Окна 40, 42 проходят через кожух и выходят на стенку 24 кожуха 12.

На Фиг. 1 и Фиг. 2 показаны разные ориентации входного и выходного/выпускного окон 40, 42. На Фиг. 1 направление потока, образуемое каждым из окон, направлено под углом к первой оси 30 вращения. На Фиг. 2 направление потока, образуемое каждым из окон, параллельно первой оси 30 вращения. Проходное сечение окон 40, 42 может быть одинаковым. В других примерах проходные сечения окон 40, 42 могут быть отличны друг от друга.

Также может быть создан подшипниковый узел 44 для опирания концов вала 18. Он может быть любого известного типа, пригодного для данного случая применения.

Окна 40, 42 могут быть по размеру выполнены и расположены на кожухе 12 так, что во время работы, когда происходит перемещение соответствующих отверстий 36 камер мимо окон 40, 42, в первом относительном положении отверстия 36 соосны окнам 40, 42, благодаря чему отверстия камер полностью открыты, при этом во втором относительном положении отверстия 36 несоосны им, в связи с чем отверстия 36 полностью закрыты стенкой 24 кожуха 12, а в промежуточном относительном положении отверстия 36 частично соосны окнам 40, 42, в связи с чем отверстия 36 частично сужены стенкой 24 кожуха.

В качестве альтернативы, окна 40, 42 могут быть по размеру выполнены и расположены на кожухе 12 так, что, во время работы, в первом диапазоне (или наборе) относительных положений окон 40, 42 и соответствующих отверстий 36 ротора окна 40, 42 и отверстия 36 ротора несоосны, в связи с чем отверстия 36 полностью закрыты стенкой 24 кожуха 12 для блокирования потока текучей среды между подкамерами 34а1, 34а2 и соответствующим окном (окнами) 40,42 и блокирования потока текучей среды между подкамерами 34b1, 34b2 и соответствующим окном (окнами) 40, 42. Во втором диапазоне (или наборе) относительных положений окон 40, 42 и соответствующих отверстий 36 камер ротора отверстия 36, по меньшей мере, частично соосны окнам 40, 42, в связи с чем отверстия 36, по меньшей мере, частично открыты для пропуска потока текучей среды между подкамерами камеры (камер) 34а,b и соответствующим окном (окнами). Таким образом, подкамеры выполнены с возможностью увеличения в объеме, по меньшей мере, тогда, когда они связаны по текучей среде с входным окном (для пропуска потока текучей среды в подкамеру), при этом подкамеры выполнены с возможностью уменьшения в объеме, по меньшей мере, тогда, когда они связаны по текучей среде с выходным окном (для пропуска потока текучей среды из подкамеры).

Размещение и размеры окон могут зависеть от случая применения (т.е. в зависимости от того, входят ли они в состав устройства насоса текучей среды, устройства вытеснения текучей среды, устройство расширения текучей среды) для обеспечения наивысшей эксплуатационной эффективности. Места расположения окон, раскрытые в настоящем описании и изображенные на фигурах, служат исключительно для указания принципа входа и выхода среды (например, текучей среды).

В некоторых примерах устройства по настоящему раскрытию (не показаны) входные окна и выходные окна могут быть снабжены механическими или электромеханическими клапанами, выполненными с возможностью управления потоком текучей среды/среды через окна 40, 42.

Устройство может включать в себя поворотный исполнительный механизм. Неограничивающий пример поворотного исполнительного механизма проиллюстрирован на Фиг. 3 и соответствует устройству на Фиг. 1, 2.

При этом поворотный исполнительный механизм может содержать направляющие средства в любой форме, подходящей для управления поворотным движением ротора. Например, поворотный исполнительный механизм может содержать электромагнитный узел, выполненный с возможностью управления поворотным движением ротора. Иначе говоря, поворотный исполнительный механизм может содержать первое направляющее средство 52, расположенное на роторе 119, 219, и второе направляющее средство 50, расположенное на кожухе 112, при этом первое направляющее средство 52 выполнено с возможностью взаимодействия со вторым направляющим средством 50 для поворота ротора относительно технической оси. По меньшей мере одно из первого направляющего средства 52 и второго направляющего средства 50 содержит электромагнит, выполненный с возможностью магнитной связи с другим из первого направляющего средства 52 и второго направляющего средства 50.

В какой-бы то ни было форме, поворотный исполнительный механизм выполнен (сконфигурирован) с возможностью поворота ротора 16 относительно технической оси 20. Иначе говоря, устройство может дополнительно содержать поворотный исполнительный механизм, выполненный с возможностью поворота ротора 16 вокруг второй оси 32 вращения, образованной технической осью 20. Поворотный исполнительный механизм может быть выполнен с возможностью поворота ротора 16 на любой угол, подходящий для обеспечения нужных показателей работы устройства. Например, поворотный исполнительный механизм может быть выполнен с возможностью поворота ротора 16 на угол по существу приблизительно 60 градусов.

Поворотный исполнительный механизм может содержать, как раскрыто в примерах, первое направляющее средство на роторе 16 и второе направляющее средство на кожухе 12. Таким образом, поворотный исполнительный механизм может быть выполнен как механическая связь между ротором 16 и кожухом 12 с возможностью приведения ротора 16 в управляемое относительное поворотное движение относительно поршневого элемента 22 при вращении ротора 16 вокруг первой оси 30 вращения. Иначе говоря, именно относительное движение ротора 16, преодолевающего усилие направляющих средств поворотного исполнительного механизма, порождает поворотное движение ротора 16.

Первое направляющее средство по форме дополняет второе направляющее средство. Одно из первого и второго направляющих средств образует тракт, по которому другое из первого и второго направляющих средств вынуждено следовать при вращении ротора вокруг первой оси 30 вращения. Указанный тракт, могущий представлять собой паз, имеет траекторию, выполненную с возможностью побуждения ротора 16 к совершению поворота относительно технической оси 20 и оси 32. Данная траектория также обеспечивает создание выигрыша в силе между вращением и поворачиванием ротора 16.

Как раскрыто в примере на Фиг. 1 и более очевидно на Фиг. 4, штифт 52 расположен на роторе 16, а, как показано на Фиг. 1, 3, направляющий паз 50 расположен в кожухе 12. Иначе говоря, направляющий тракт 50 может быть расположен на кожухе, а другое направляющее средство - штифт 52 - может быть расположено на роторе 16.

Роторный узел 14, схожий с примером на Фиг. 1, 3, раскрыт на Фиг. 4-7. Из данного примера видно, что штифт 52 расположен на роторе 16 с возможностью вхождения в зацепление с направляющим пазом 50 на кожухе 12.

Ротор 16 может быть по существу сферическим. Показано, что ротор 16 может быть, по меньшей мере, частично по существу сферическим. Для удобства, на Фиг. 4 изображен полный роторный узел 14 с установленными валом 18, технической осью 20 и поршневым элементом 22. При этом Фиг. 5 изображает ротор 16 сам по себе и полость 60, проходящую через ротор 14 и выполненную с возможностью вмещения технической оси 20. Фиг. 6 изображает вид вдоль первой оси 30 вращения на Фиг. 6, а Фиг. 7 - тот же вид, что и на Фиг. 6, но глядя вниз в отверстие 36, ограничивающее камеру 34 ротора 14.

Фиг. 8 изображает вид в изометрии технической оси 20 с проходом 62 для вмещения технической оси 18 и поршневого элемента 22. Техническая ось 20 по существу цилиндрическая. Фиг. 9 изображает пример конфигурации вала 18 и поршневого элемента 22. Вал 18 и поршневой элемент 22 могут быть выполнены цельными, как на Фиг. 10, или изготовлены из нескольких частей. Поршневой элемент 22 выполнен по существу квадратным или прямоугольным в поперечном сечении. На фигурах показано, что вал 18 может включать в себя цилиндрические опорные области, проходящие от поршневого элемента 22, для размещения на подшипниковом узле 44 кожуха 12 и, тем самым, обеспечения возможности вращения вала 18 вокруг первой оси 30 вращения.

Фиг. 10 изображает вал 18 и поршневой элемент 22 в сборе с технической осью 20. Они могут быть сформированы в виде узла, как раскрыто выше, или быть выполнены цельными, например, отлиты или выкованы.

Техническая ось 20 может быть расположена по существу у центра вала 18 и поршневого элемента 22. Иначе говоря, техническая ось 20 может быть расположена по существу на полпути между двумя концами вала 18. Будучи в сборе, вал 18, техническая ось 20 и поршневой элемент 22 могут быть неподвижны относительно друг друга. Техническая ось 20 может быть по существу перпендикулярна валу и поршневому элементу 22 и, таким образом вторая ось 32 вращения может быть по существу перпендикулярна первой оси 30 вращения.

Поршневые элементы 22 по размеру выполнены с возможностью нахождения их концов вблизи стенки 24 кожуха 12 с оставлением небольшого зазора между концами поршневых элементов 22 и стенкой 24 кожуха. Зазор может быть достаточно малым для создания уплотнения между поршневыми элементами 22 и стенкой 24 кожуха. Альтернативно или дополнительно, в зазоре между стенкой 24 кожуха и поршневыми элементами 22 могут быть расположены уплотняющие элементы.

Дополнительные примеры направляющего паза 50 показаны в поперечном сечении на Фиг. 11, 12, соответствующих примеру на Фиг. 1. В данном примере направляющий паз 50 по существу круговой (т.е. без перегибов).

Ротор 14 может быть выполнен в виде одной или нескольких частей, собранных друг с другом вокруг узла вала 18 и технической оси 20. В качестве альтернативы, ротор 16 может быть выполнен в виде единого элемента, сформированного цельным или изготовленного из нескольких частей с образованием одного элемента, при этом в данном случае техническая ось 20 может быть вдвинута в полость 60, после чего в проход 62, сформированный в технической оси 20, могут быть вдвинуты вал 18 и поршневой элемент 22 с последующим прикреплением их друг к другу. Небольшой зазор может быть оставлен между технической осью 20 и стволом полости 60 ротора 16. Зазор может быть достаточно малым для создания уплотнения между технической осью 20 и стволом ротора 16 в полости 60. Альтернативно или дополнительно, в зазоре между технической осью 20 и стволом ротора 16 в полости 60 могут быть расположены уплотняющие элементы.

Из Фиг. 13 очевидно, что, в примере, где направляющее средство выполнено в виде тракта на кожухе 12, направляющий тракт 50 образует тракт вокруг первой окружности кожуха (т.е. на ней, вблизи нее и/или с одной из сторон от нее). В данном примере плоскость первой окружности находит на плоскость, образуемую второй осью 32 вращения, или соосна ей, при вращении вокруг первой оси 30 вращения.

Фиг. 13 изображает половину кожуха, отделенную в горизонтальной плоскости, на которой расположена первая ось 30 вращения. Направляющий тракт 50 содержит, по меньшей мере, первую точку 70 перегиба (на одной стороне кожуха 12) для изменения направления тракта от первой стороны плоскости второй оси 32 вращения, далее ко второй стороне плоскости второй оси 32 вращения, и вторую точку 72 перегиба (на противоположной стороне кожуха) для изменения направления тракта 50 от второй стороны плоскости второй оси 32 вращения, а затем обратно к первой стороне плоскости второй оси 32 вращения. Таким образом, тракт 50 не соосен плоскости второй оси 32 вращения, а переходит с одной на другую сторону плоскости второй оси 32 вращения. Иначе говоря, тракт 50 не расположен на плоскости второй оси 32 вращения, а образует синусоидальную траекторию между разными сторонами плоскости второй оси 32 вращения. Тракт 50 может быть смещен от второй оси 32 вращения. Поэтому, когда происходит поворот ротора 16 вокруг первой оси 30 вращения, взаимодействие тракта 50 и штифта 52 вызывает наклоны (т.е. качание или поворот) ротора 16 взад и вперед относительно технической оси 20 и, следовательно, второй оси 32 вращения.

В таком примере расстояние, на которое направляющий тракт проходит от перегиба 70, 72 на одной стороне плоскости второй оси 32 вращения до перегиба 70, 72 на другой стороне плоскости второй оси 32 вращения, определяет соотношение между углом поворота ротора 16 вокруг второй оси 32 вращения и углом вращения вала 18 вокруг первой оси 30 вращения. Количество перегибов 70, 72 определяет отношение числа поворотов (например, циклов сжатия, расширения, вытеснения и т.п.) ротора 16 вокруг второй оси 32 вращения на оборот ротора 16 вокруг первой оси 30 вращения.

Иначе говоря, направленность направляющего тракта 50 определяет линейное изменение, амплитуду и частоту поворотов ротора 16 вокруг второй оси 32 вращения в соотношении с вращением вокруг первой оси 30 вращения, тем самым определяя отношение угла смещения камер 34 к радиальному перемещению посредством вала (или наоборот) в любой точке.

Иначе говоря, ориентация тракта 50 непосредственно определяет механическое отношение/взаимосвязь между окружной скоростью ротора и скоростью изменения объема камер 34а, 34b ротора. Иначе говоря, траектория тракта 50 непосредственно определяет механическое отношение/взаимосвязь между окружной скоростью ротора 16 и скоростью поворота ротора 16. Таким образом, соотношение скорости изменения объема камер и величины их смещения и окружной скорости роторного узла 14 зависит от резкости изменения траектории (т.е. перегиба) направляющего тракта.

Профиль паза можно регулировать для получения разнообразных комбинаций характеристик вытеснения и сжатия, так как для двигателей сгорания, работающих на бензине, дизельном топливе (или иных топливах), для перекачки и расширения могут быть нужны разные характеристики и/или регулирование в течение срока эксплуатации роторного узла. Иначе говоря, траекторию тракта 50 можно изменять.

Таким образом, направляющий тракт 50 образует «программируемый тракт кривошипа», который может быть заранее задан для любого случая применения устройства. Иначе говоря, траекторию можно оптимизировать под потребности такого случая применения. Иначе говоря, направляющий тракт можно программировать для разных случаев применения.

В качестве альтернативы, средства, образующие направляющий тракт 50, могут быть выполнены подвижными для обеспечения возможности регулирования тракта 50 и, тем самым, динамического регулирования тракта кривошипа при эксплуатации устройства. Это обеспечивает возможность регулирования скорости и величины поворотного действия ротора вокруг второй оси вращения для облегчения регулирования показателей работы и/или КПД устройства. Иначе говоря, регулируемый тракт кривошипа обеспечивает возможность изменения механического отношения/взаимосвязи между окружной скоростью ротора и скоростью изменения или величиной смещения объема камер 34а, 34b ротора. Таким образом, тракт 50 может быть выполнен в виде пазового элемента или чего-либо подобного, прикрепленного к ротору 12 и кожуху 16 ротора с возможностью перемещения и/или регулирования, частично или целиком, относительно ротора 12 и кожуха 16 ротора.

Таким образом, тракт 50 и перегибы 70, 72 определяют скорость изменения смещения ротора 16 относительно поршневого элемента 22, обеспечивая возможность значительного влияния на механический выигрыш между вращением и поворотом ротора 16.

Фиг. 14 изображает другой неограничивающий пример ротора 16, схожего с раскрытыми на Фиг. 4-7. Показаны области 73 под подшипник для вмещения подшипникового узла (например, узла роликового подшипника) или создания несущей поверхности для ротора 16 на технической оси 20. Также показан «вырез» 74, выполненный в виде полости в неответственной области ротора, который облегчает конструкцию (т.е. обеспечивает преимущество в части уменьшения веса) и образует область для захвата/крепления/опирания ротора 16 во время изготовления. Также может быть создана дополнительная область 75 в непосредственной близости от штифта 52 для захвата/крепления/опирания ротора 16 во время изготовления. В данном примере штифт 52 выполнен в виде роликового подшипника с возможностью вращения вокруг оси, перпендикулярной оси 32. Подшипник входит в зацепление с направляющим трактом 50 и перемещается вдоль него, вращаясь при перемещении вдоль дорожки, что минимизирует трение между направляющим элементом и элементами дорожки.

Фиг. 15, 16 и 19-24 иллюстрируют то, как роторное устройство на Фиг. 1-14, 17, 18 можно приспособить для функционирования в качестве теплового насоса или теплового двигателя. Любой из признаков, раскрытых на примерах Фиг. 1-14, 17, 18, может быть включен в конфигурации на Фиг. 15, 16 и 19-24. Для обозначения общих признаков использованы общие термины, однако для того, чтобы можно было отличить друг от друга признаки из разных примеров, использованы соответствующие альтернативные номера позиций.

ПРИМЕР 1 - ОДНОАГРЕГАТНАЯ УСТАНОВКА, ЗАМКНУТЫЙ КОНТУР, ТЕПЛОВОЙ НАСОС

Фиг. 15 иллюстрирует устройство 100 согласно настоящему раскрытию, выполненное в виде теплового насоса с замкнутым контуром, например, холодильной установки.

Как раскрыто на примере Фиг. 1-14, устройство 100 содержит первую вальную часть 118 (схожую с валом 18), образующую первую ось 130 вращения и выполненную с возможностью вращения вокруг нее (аналогично оси 30 вращения). Первая техническая ось 120 (аналогичная технической оси 20) образует вторую ось 132 вращения (аналогичную оси 32 вращения), при этом первая вальная часть 118 проходит через первую техническую ось 120. Вторая ось 132 вращения по существу перпендикулярна первой оси 130 вращения. Первый поршневой элемент 122а (аналогичный первому поршневому элементу 22) расположен на первой вальной части 118, при этом первый поршневой элемент 122а проходит от первой технической оси 120 в сторону дальнего конца первой вальной части 118. Первый ротор 119 (аналогичный ротору 16 на Фиг. 1-14, 17, 18) несет на себе первая техническая ось 120. Кожух 112 (аналогичный кожуху 12) расположен вокруг узла ротора 119.

Первый ротор 119 содержит первую камеру 134а (аналогичную первой камере 34а), при этом первый поршневой элемент 122а проходит через первую камеру 134а. Стенка кожуха 112 расположена смежно с первой камерой 134а.

В стенке кожуха 112 и смежно с первой камерой 134а расположены первое окно 114а и второе окно 114b (т.е. аналогичные окнам 40, 42). Окна 114а, 114b связаны по потоку с первой камерой 134а и выполнены с возможностью функционирования в качестве входов/выходов потока.

Первая камера 134а поделена на подкамеры 134а1, 134а2 (аналогичные подкамерам 34а1, 34а2) на противоположных сторонах первого поршневого элемента 122а. Поэтому в любой момент окна 114а, 114b могут быть связаны по потоку с одной из подкамер 134а1, 134а2, но не с обеими.

Первый ротор 119 содержит вторую камеру 134b (аналогичную второй камере 34b). Стенка кожуха 112 расположена смежно со второй камерой 134b. Кожух 112 содержит третье окно 116а и четвертое окно 116b, связанные по потоку со второй камерой 134b. Окна 116а, 116b связаны по потоку с первой камерой 134b и выполнены с возможностью функционирования в качестве входов/выходов потока.

Вторая камера 134b поделена на подкамеры 134b1, 134b2 (аналогичных подкамерам 34b1, 34b2) на противоположных сторонах второго поршневого элемента 122b. Поэтому в любой момент окна 116а, 116b могут быть связано по потоку с одной из подкамер 134b1, 134b2, но не с обеими.

Первый поршневой элемент 122а проходит от одной стороны первой технической оси 120 вдоль первой вальной части 118, а второй поршневой элемент 122b (аналогичный второму поршневому элементу 22) проходит от другой стороны первой технической оси 120 вдоль первой вальной части 118, через вторую камеру 134b. Таким образом, как раскрыто на примерах Фиг. 1-14, данная конфигурация обеспечивает возможность поворотного движения первого ротора 119 относительно второго поршневого элемента 122b при вращении первого ротора 119 вокруг первой оси 130 вращения.

Первая вальная часть 118, первая техническая ось 120 и первый поршневой элемент (элементы) 122а могут быть неподвижны относительно друг друга.

Таким образом, первый ротор 119 и первая техническая ось 120 выполнены с возможностью вращения с первой вальной частью 118 вокруг первой оси 130 вращения, при этом первый ротор 119 выполнен с возможностью поворота относительно технической оси 120 вокруг второй оси 132 вращения для обеспечения возможности поворотного движения первого ротора 119 относительно первого поршневого элемента 122а при вращении первого ротора 119 вокруг первой оси 130 вращения.

Второе окно 114b связано по текучей среде с третьим окном 116а через первый канал 300а, содержащий первый теплообменник 302а. Первый теплообменник 302а выполнен с возможностью отбора тепловой энергии из проходящей через него рабочей текучей среды. Иначе говоря, первый теплообменник 302а является тепло поглотителем для рабочей текучей среды (т.е. теплопоглотителем для текущей через систему среды или сред). Первый участок 300а1 канала 300а соединяет второе окно 114b с первым теплообменником 302а, а второй участок 300а2 канала 300а соединяет первый теплообменник 302а с третьим окном 116а. Иначе говоря, текучая среда в канале 300а может проходить через первый теплообменник 302.

Таким образом, первая камера 134а, теплообменник 302а и вторая камера 134b расположены последовательно по потоку.

Четвертое окно 116b связано по текучей среде с первым окном 114а через второй канал 304а, включающий в себя второй теплообменник 306а. Второй теплообменник 306а выполнен с возможностью передачи тепловой энергии проходящей через него рабочей текучей среде. Иначе говоря, второй теплообменник 306а представляет собой источник тепла для рабочей текучей среды (т.е. источник тепла для текущей через систему среды или сред).

Первый теплообменник 302а может быть выполнен в виде любого подходящего теплопоглотителя (например, термически связанного с подлежащим нагреву объемом, рекой, воздухом окружающей среды и т.п.). Второй теплообменник 306а может включать в себя любой подходящий источник тепла (например, подлежащий охлаждению объем, внутренний воздух в продуктовом магазине и т.п.) или быть термически связан с ним.

Первый участок 304а1 канала 304а соединяет четвертое окно 116b со вторым теплообменником 306а, а второй участок 304а2 канала 304а соединяет второй теплообменник 306а с первым окном 114а.

Мотор 308 соединен с первой вальной частью 118 для приведения ротора 119 во вращение вокруг первой оси 130 вращения.

В данном примере первая камера 134а и первый поршневой элемент 122а образуют первую проточную часть 111, в данном примере выполненную с возможностью функционирования в качестве компрессора или насоса вытеснения. Таким образом, первая проточная часть 111 выполнена с возможностью прохождения текучей среды от первого окна 114а ко второму окну 114b через первую камеру 134а.

Кроме того, вторая камера 134b и второй поршневой элемент 122b образуют вторую проточную часть 115, в данном примере выполненную с возможностью функционирования в качестве дозировочной части или расширительной части. Таким образом, вторая проточная часть 115 выполнена с возможностью прохождения текучей среды от третьего окна 116а к четвертому окну 116b через вторую камеру 134.

Объемная вместимость второй камеры 134b первого ротора может быть по существу равна объемной вместимости первой камеры 134а первого ротора, быть меньше или больше нее.

Иначе говоря, в данном примере объемная вместимость второй проточной части 115 может быть равна объемной вместимости первой проточной части 111, быть меньше или больше нее.

Например, объемная вместимость второй камеры 134b первого ротора может составлять не более половины объемной вместимости первой камеры 134а первого ротора.

В качестве альтернативы, объемная вместимость второй камеры 134b первого ротора может быть, по меньшей мере, в два раза больше объемной вместимости первой камеры 134а первого ротора.

В данном примере это обеспечивает некоторую степень расширения в пределах одного устройства (например, раскрытого на Фиг. 17).

Это можно обеспечить за счет выполнения первой камеры 134а первого ротора по ширине отличной от второй камеры 134b первого ротора, при этом, как следствие, ширина первого поршневого элемента 122а отлична от ширины второго поршневого элемента 122b. Поэтому, несмотря на то, что поршневые элементы будут совершать повороты и, тем самым, перемещение на одинаковую величину вокруг второй оси 132 вращения, объем камер 134а, 134b и рабочий объем первого и второго поршневых элементов 122а, 122b будут отличны друг от друга.

Как раскрыто на Фиг. 17, изображающей только роторный узел 116, отличные друг от друга объемы можно обеспечить за счет выполнения первой камеры 134а первого ротора шире второй камеры 134b первого ротора, при этом, как следствие, ширина первого поршневого элемента 122а больше ширины второго поршневого элемента 122b. Поэтому, несмотря на то, что поршневые элементы будут совершать повороты и, тем самым, перемещение на одинаковую величину вокруг второй оси 132 вращения, объем камеры 134а будет больше объема камеры 134b и, таким образом, рабочий объем первого поршневого элемента 122а будет больше, чем у второго поршневого элемента 122b.

Во время работы (как раскрыто ниже) происходит ввод рабочей текучей среды в систему и ее циркуляция по ней.

Текучая среда может представлять собой текучий хладагент или иную среду, например, помимо прочего, этанол, R22 или пересыщенный CO2.

Учитывая то, что система является по существу замкнутой, может не происходить расходование рабочей текучей среды или утрата ее пригодности к эксплуатации после каждого цикла. Иначе говоря, в течение большей части срока эксплуатации один и тот же постоянный объем рабочей текучей среды будет сохранен и будет постоянно циркулировать по системе. В альтернативных примерах возможна частичная или полная замена рабочей текучей среды во время работы устройства (например, в каждом цикле или после заранее определенного числа циклов).

Поскольку первая проточная часть 111 (в данном примере - вытеснительная/компрессорная/насосная часть) и вторая проточная часть 115 (в данном примере - дозировочная/расширительная часть) являются двумя сторонами одного и того же ротора, во вращение ротор 119 приводит и мотор, и дозирование/расширение текучей среды во второй камере 134b (т.е. в подкамерах 134b1, 134b2). Таким образом, данная конфигурация устройства по настоящему раскрытию обеспечивает отбор некоторого количества энергии со ступени расширения для частичного приведения в действие ротора 119.

Работа устройства 100 будет раскрыта ниже.

Этап 1

В примере на Фиг. 15 рабочая текучая среда поступает в подкамеру 134а1 через окно 114а.

Далее происходит перекачка рабочей текучей среды (например, сжатие) под действием первого поршневого элемента 122а, приводимого в действие мотором 308, в подкамере 134а и ее выход через второе окно 114b.

Одновременно с отбором рабочей текучей среды в подкамеру 134а1 происходит выпуск рабочей текучей среды из подкамеры 134а2 через второе окно 114b.

Одновременно с выпуском рабочей текучей среды из подкамеры 134а1 происходит отбор рабочей текучей среды в подкамеру 134а2 через первое окно 114b.

Этап 2

В примере на Фиг. 15, после выпуска из первой камеры 134а ротора 119, рабочая текучая среда проходит по каналу 300а1 и поступает в первый теплообменник 302а, выполненный в качестве теплопоглотителя. Поэтому происходит отбор тепла из рабочей текучей среды при ее прохождении через первый теплообменник 302а.

В зависимости от характера рабочей текучей среды, возможен фазовый переход рабочей текучей среды в первом теплообменнике 302а.

Этап 3

В примере на Фиг. 15 рабочая текучая среда проходит по каналу 300а2 и поступает в подкамеру 134b1 ротора через третье окно 116а, где ее давление ограничивают, и происходит дозированная подача рабочей текучей среды в канал 304а через четвертое окно 116b.

Одновременно с поступлением рабочей текучей среды в подкамеру 134b1 происходит выпуск рабочей текучей среды из подкамеры 134b2 через четвертое окно 116b.

По мере продолжения вращения ротора 119, происходит выпуск рабочей текучей среды из подкамеры 134b1 через четвертое окно 116b, и большее количество рабочей текучей среды через третье окно 116а поступает в подкамеру 134b2, где происходит ее расширение.

Во всех примерах последовательное расширение рабочей текучей среды в подкамерах 134b1, 134b2 ротора создает усилие, под действием которого (по меньшей мере, частично) происходит поворачивание ротора вокруг его второй оси вращения и вращение ротора вокруг его первой оси вращения. Данное усилие является дополнительным к усилию, создаваемому мотором 308.

Этап 4

В примере на Фиг. 15 рабочая текучая среда далее проходит от второй камеры 134b по каналу 304а1 и поступает во второй теплообменник 306а, в данном примере выполненный в качестве источника тепла.

В зависимости от характера рабочей текучей среды, возможен фазовый переход рабочей текучей среды во втором теплообменнике 306а.

Таким образом, рабочая текучая среда поглощает тепло от источника тепла, а затем покидает второй теплообменник 306а и проходит по каналу 304а2, перед тем, как поступить в первую камеру 134а для запуска нового цикла.

ПРИМЕР 2 - СДВОЕННАЯ УСТАНОВКА, ЗАМКНУТЫЙ КОНТУР, ТЕПЛОВОЙ НАСОС

Фиг. 16 иллюстрирует другой пример теплового насоса с замкнутым контуром, например, холодильной установки. Данный пример содержит множество признаков, общих или эквивалентных признакам примера на Фиг. 15, в связи с чем использованы те же номера позиций.

Устройство 200 содержит первую проточную часть 111, которая, как и в примере на Фиг. 15, может быть выполнена с возможностью функционирования в качестве компрессора или насоса вытеснения. Первая проточная часть 111 содержит первое окно 114а и второе окно 114b, выполненные с возможностью функционирования в качестве входов/выходов потока.

Она также содержит вторую проточную часть 115, которая, как и в примере на Фиг. 15, может быть выполнена с возможностью функционирования в качестве дозировочной части или расширительной части. Вторая проточная часть 115 содержит третье окно 116а и четвертое окно 116b, выполненные с возможностью функционирования в качестве входов/выходов потока.

Устройство 200 содержит первую вальную часть 118, образующую первую ось 130 вращения и выполненную с возможностью вращения вокруг нее. Первая техническая ось 120 образует вторую ось 132 вращения, при этом первая вальная часть 118 проходит через первую техническую ось 120. Вторая ось 132 вращения по существу перпендикулярна первой оси 130 вращения. Первый поршневой элемент 122а расположен на первой вальной части 118, при этом первый поршневой элемент 122а проходит от первой технической оси 120 в сторону дальнего конца первой вальной части 118. Первый ротор 119 несет на себе первая техническая ось 120. Первый ротор 119 содержит первую камеру 134а, при этом первый поршневой элемент 122а проходит через первую камеру 134а. Первый вытеснительный выход 113а и первый вытеснительный вход 114а связаны по потоку с первой камерой 134а.

Первая вальная часть 118, первая техническая ось 120 и первый поршневой элемент (элементы) 122а могут быть неподвижны относительно друг друга.

Первый ротор 119 также содержит вторую камеру 134b. Первый поршневой элемент 122а проходит от одной стороны первой технической оси 120 вдоль первой вальной части 118 через первую камеру 134а с образованием подкамер 134а1, 134а2, а второй поршневой элемент 122b проходит от другой стороны первой технической оси 120 вдоль первой вальной части 118, через вторую камеру 134b с образованием подкамер 134b1, 134b2. Поэтому данная конфигурация обеспечивает возможность поворотного движения первого ротора 119 относительно второго поршневого элемента 122b при вращении первого ротора 119 вокруг первой оси 130 вращения.

Таким образом, как раскрыто на примерах на Фиг. 1-14, первый ротор 119 и первая техническая ось 120 выполнены с возможностью вращения с первой вальной частью 118 вокруг первой оси 130 вращения, при этом первый ротор 119 выполнен с возможностью поворота относительно технической оси 120 вокруг второй оси 132 вращения для обеспечения возможности поворотного движения первого ротора 119 относительно второго поршневого элемента 122b при вращении первого ротора 119 вокруг первой оси 130 вращения.

Устройство 200 дополнительно содержит вторую вальную часть 218, выполненную с возможностью вращения вокруг первой оси 130 вращения и соединенную с первой вальной частью 118 с возможностью вращения первой вальной части 118 вместе со второй вальной частью 218 вокруг первой оси 130 вращения.

Вторая техническая ось 220 образует третью ось 232 вращения, при этом вторая вальная часть 218 проходит через вторую техническую ось 220. Третья ось 232 вращения по существу перпендикулярна первой оси 130 вращения и параллельна второй оси 132 вращения первого ротора, поэтому она проходила бы за пределы/внутрь листа, как показано на Фиг. 16.

Второй ротор 219 несет на себе вторая техническая ось 220. Первая вальная часть 118 непосредственно соединена со второй вальной частью 218, в результате чего первый ротор 119 и второй ротор выполнены с возможностью вращения только с одинаковой частотой. Второй кожух 212 (аналогично кожуху 12) окружает второй ротор 219.

Как и первый ротор 119, второй ротор 219 содержит первую камеру 234а и вторую камеру 234b. Второй поршневой элемент 222b расположен на второй вальной части 218, при этом второй поршневой элемент 222b проходит от второй технической оси 220 через вторую камеру 234b в сторону дальнего конца второй вальной части 218 с образованием подкамер 234b1, 234b2.

Второй поршневой элемент 222b проходит от одной стороны второй технической оси 220 вдоль второй вальной части 218. Первый поршневой элемент второго ротора 222а проходит от другой стороны второй технической оси 220 вдоль второй вальной части 218, через первую камеру 234а с образованием подкамер 234а1, 234а2. Таким образом, как раскрыто на примерах на Фиг. 1-14, данная конфигурация выполнена для обеспечения возможности поворотного движения второго ротора 219 относительно первого и второго поршневых элементов 222а, 222b при вращении второго ротора 219 вокруг первой оси 130 вращения.

Вторая вальная часть 218, вторая техническая ось 220 и второй поршневой элемент (элементы) 222b могут быть неподвижны относительно друг друга.

В данном примере третье окно 116а и четвертое окно 116b связаны по потоку со второй камерой 234b, при этом третье окно 116а и четвертое окно 116b расположены в стенке кожуха 212 второго ротора.

Таким образом, второй ротор 219 и вторая техническая ось 220 выполнены с возможностью вращения со второй вальной частью 218 вокруг первой оси 130 вращения, при этом второй ротор 219 выполнен с возможностью поворота относительно второй технической оси 220 вокруг третьей оси вращения 232 для обеспечения возможности поворотного движения второго ротора 219 относительно первого и второго поршневых элементов 222а, 222b при вращении второго ротора 219 вокруг первой оси 130 вращения.

Второе окно 114b первого ротора 119 связано по текучей среде с третьим окном 116а второго ротора 219 через первый канал 300а, содержащий первый теплообменник 302а. Как и в примере на Фиг. 15, первый теплообменник 302а выполнен с возможностью отбора тепловой энергии из проходящей через него рабочей текучей среды (т.е. является теплопоглотителем). Первый участок 300а1 канала 300а соединяет второе окно 114b с первым теплообменником 302а, а второй участок 300а2 канала 300а соединяет первый теплообменник 302а с третьим окном 116а.

Вторая камера 134b первого ротора связана по потоку с пятым окном 114 с и шестым окном 114d в стенке первого кожуха 112, за счет чего данная конфигурация обеспечивает возможность прохождения текучей среды от пятого окна 114 с к шестому окну 114d через вторую камеру 134b первого ротора.

Первая камера 234а второго ротора связана по потоку с седьмым окном 116с и восьмым окном 116d в стенке второго кожуха 212, за счет чего данная конфигурация обеспечивает возможность прохождения текучей среды от седьмого окна 116с к восьмому окну 116d через первую камеру 234а второго ротора.

Шестое окно 114d первого ротора 119 связано по текучей среде с седьмым окном 116с второго ротора 219 через второй канал 300b, включающий в себя (т.е. проходящий через) первый теплообменник 302а. Первый участок 300b1 канала 300b5 соединяет шестое окно 114d с первым теплообменником 302а, а второй участок 300b2 канала 300b соединяет первый теплообменник 302а с седьмым окном 116с.

Четвертое окно 116b второго ротора 219 связано по текучей среде с первым окном 114а первого ротора 119 через второй канал 304а, включающий в себя второй теплообменник 306а. Как и в примере на Фиг. 15, второй теплообменник 306а выполнен с возможностью передачи тепловой энергии проходящей через него рабочей текучей среде (т.е. является источником тепла). Первый участок 304а1 канала 304а соединяет четвертое окно 116b со вторым теплообменником 306а, а второй участок 304а2 канала 300а соединяет второй теплообменник 306а с первым окном 114а.

Восьмое окно 116d второго ротора 219 связано по текучей среде с пятым окном 114 с первого ротора через второй канал 304b, включающий в себя (т.е. проходящий через) второй теплообменник 306а. Первый участок 304b1 канала 304b соединяет восьмое окно 116d со вторым теплообменником 306а, а второй участок 304b2 канала 304b соединяет второй теплообменник 306а с пятым окном 114с.

Таким образом, данный пример содержит два контура текучей среды (например, между первой камерой 134а первого ротора и второй камерой 234b второго ротора, а также между второй камерой 134b первого ротора и первой камерой 234а второго ротора), которые могут быть изолированы друг от друга по текучей среде. Рабочая текучая среда может быть той же, что и в примере на Фиг. 15.

В данном примере первый узел ротора 119 (т.е. камеры 134а, 134b первого ротора и первый и второй поршневые элементы 122а, 122b первого ротора) и первый кожух 112 образуют первую проточную часть 111, в данном примере выполненную с возможностью функционирования в качестве компрессора или насоса вытеснения. Таким образом, первая проточная часть 111 выполнена с возможностью прохождения текучей среды от первого окна 114а ко второму окну 114b через первую камеру 134а первого ротора и прохождения текучей среды от пятого окна 114с к шестому окну 114d через вторую камеру 134b первого ротора.

Узел ротора 219 (т.е. камеры 234а, 234b второго ротора и первый и второй поршневые элементы 222а, 222b второго ротора) и второй кожух 212 образуют вторую проточную часть 115, в данном примере выполненную с возможностью функционирования в качестве дозировочной части или расширительной части. Таким образом, вторая проточная часть 115 выполнена с возможностью прохождения текучей среды от третьего окна 116а к четвертому окну 116b через вторую камеру 234b второго ротора и прохождения текучей среды от седьмого окна 116 с к восьмому окну 116d через первую камеру 234а второго ротора.

Как раскрыто на Фиг. 16, первая камера 134а и вторая камера 134b первого ротора 119 (т.е. первая проточная часть 111) имеют по существу равную объемную вместимость. Первая камера 234а и вторая камера 234b второго ротора 219 (т.е. вторая проточная часть 115) имеют по существу равную объемную вместимость. При этом объемная вместимость камер 134а, 134b первого ротора (первая проточная часть 111) может быть по существу равна объемной вместимости камер 234а, 234b второго ротора (вторая проточная часть 115), быть меньше или больше нее.

Иначе говоря, в данном примере объемная вместимость камер 234а, 234b ротора второй проточной части 115 может быть равна объемной вместимости камер 134а, 134b ротора первой проточной части 111, быть меньше или больше нее.

Иначе говоря, в данном примере объемная вместимость второй проточной части 115 может составлять не более половины объемной вместимости первой проточной части 111.

В качестве альтернативы, в данном примере объемная вместимость второй проточной части 115 может быть, по меньшей мере, в два раза больше объемной вместимости первой проточной части 111.

Как раскрыто на Фиг. 18, изображающей только роторы 119, 219, первый и второй поршневые элементы 122, 222 и валы 118, 218, разность в объемной вместимости можно обеспечить за счет выполнения камер 134а, 134b первого ротора более широкими, чем камеры 234а, 234b второго ротора, при этом первый и второй поршневые элементы 122а, 122b первого ротора, как следствие, будут шире, чем первый и второй поршневые элементы 222а, 222b второго ротора. Поэтому, несмотря на то, что первый и второй поршневые элементы 122, 222 могут совершать поворот на одинаковый угол, объем первых камер 134а, 134b будет больше, чем у вторых камер 234а, 234b, а рабочий объем первого и второго поршневых элементов 122а, 122b первого ротора будет больше рабочего объема первого и второго поршневых элементов 222а, 222b второго ротора.

Поскольку вал 118 первой проточной части 111 (первый ротор 119) и вал 218 первой проточной части 115 (второй ротор 219) соединены с возможностью совместного вращения, во вращение первый ротор 119 приводит и мотор 308, и расширение текучей среды в подкамерах 234а1, 234а2, 234b1, 234b2 второго ротора 219.

В других примерах вал 118 первого ротора и вал 218 второго ротора выполнены цельными и проходят через оба ротора 119, 219. Работа устройства 200 будет раскрыта ниже. Этап 1

В примере на Фиг. 16 рабочая текучая среда поступает в подкамеры 134а1, 134b1 через первое окно 114а и пятое окно 114 с соответственно.

Далее происходит перекачка рабочей текучей среды (например, сжатие) под действием соответствующих первого и второго поршневых элементов 122а, 122b, приводимых в действие мотором 308, в подкамерах 134а, 134b и ее выход через второе окно 114b и шестое окно 114d соответственно.

Одновременно с отбором рабочей текучей среды в подкамеры 134а1, 134b1 происходит выпуск рабочей текучей среды из подкамер 134а2, 134b2 через второе окно 114b и шестое окно 114d соответственно.

Одновременно с выпуском рабочей текучей среды из подкамер 134а1, 134b1 происходит отбор рабочей текучей среды в подкамеры 134а2, 134b2 через первое окно 114а и пятое окно 114 с соответственно.

Этап 2

В примере на Фиг. 16, после выпуска из камеры 134а, 134b первого ротора, рабочая текучая среда проходит по каналам 300а1, 300b1 соответственно и поступает в первый теплообменник 302а, выполненный в качестве теплопоглотителя. Поэтому происходит отбор тепла из рабочей текучей среды при ее прохождении через первый теплообменник 302а.

В зависимости от характера рабочей текучей среды, возможен фазовый переход рабочей текучей среды в первом теплообменнике 302а.

Этап 3

В примере на Фиг. 16 рабочая текучая среда проходит по каналам 300а2, 300b2 и поступает в подкамеры 234b1, 234а1 второго ротора через третье окно 116а и седьмое окно 116 с соответственно, где ее давление ограничивают, и происходит дозированная подача рабочей текучей среды в каналы 304а1, 304b1 соответственно через четвертое окно 116b и восьмое окно 116d соответственно.

Одновременно с поступлением рабочей текучей среды в подкамеры 234b1, 234а1 происходит выпуск рабочей текучей среды из подкамер 234b2, 234а2 через четвертое окно 116b и восьмое окно 116d соответственно.

При продолжении вращения второго ротора 219, происходит выпуск рабочей текучей среды из подкамер 234b1, 234а1 через четвертое окно 116b и восьмое окно 116d, и большее количество рабочей текучей среды поступает в подкамеры 234b2, 234а2 через третье окно 116а и седьмое окно 116с.

Во всех примерах последовательная подача и поведение рабочей текучей среды в подкамерах ротора 234а1, 234а2, 234b1, 234b2 создает усилие, под действием которого (по меньшей мере, частично) происходит поворачивание второго ротора 219 вокруг его второй оси вращения 232 и вращение ротора вокруг его первой оси вращения. Данное усилие является дополнительным к усилию, создаваемому мотором 308.

Этап 4

В примере на Фиг. 16 рабочая текучая среда далее проходит от камер 234а, 234b второго ротора по каналам 304а2, 304b2 и поступает во второй теплообменник 306а, в данном примере выполненный в качестве источника тепла.

В зависимости от характера рабочей текучей среды, возможен фазовый переход рабочей текучей среды во втором теплообменнике 306а.

Таким образом, рабочая текучая среда поглощает тепло от источника тепла, а затем покидает второй теплообменник 306а и проходит по каналам 304а2, 304b2, перед тем, как поступить в камеры 134а, 134b первого ротора для запуска нового цикла.

ПРИМЕР 3 - ОДНОАГРЕГАТНАЯ УСТАНОВКА, ЗАМКНУТЫЙ КОНТУР, ТЕПЛОВОЙ ДВИГАТЕЛЬ

Фиг. 19 иллюстрирует пример теплового двигателя с замкнутым контуром (например, генератора сбора энергии) - устройство 400 согласно настоящему раскрытию, имеющего множество признаков, общих с примером на Фиг. 15 или потенциально физически идентичных или эквивалентных его признакам, в связи с чем использованы одинаковые номера позиций.

Пример на Фиг. 19 отличен от примера на Фиг. 15 в том, что, вместо мотора 308, устройство 408 отбора мощности соединено с первым валом 118 с возможностью приведения в действие им. Устройство 408 отбора мощности может быть выполнено в виде муфты редуктора для приведения в действие другого устройства, например, электрогенератора.

Кроме того, первый теплообменник 302а выполнен в качестве источника тепла (а не теплопоглотителя в Примере 1), а второй теплообменник 306а выполнен в качестве теплопоглотителя (а не источника тепла в Примере 1). Во всем остальном, Примеры на Фиг. 15, 19 конструктивно одинаковы.

Иначе говоря, на практике, если бы теплопоглотитель и источник тепла оборудования, выполненного в качестве теплового насоса на Фиг. 15, поменяли бы один на другой, а мотор 308 на Фиг. 15 поменяли бы на генератор 408, в результате был бы получен тепловой двигатель на Фиг. 19.

Иначе говоря, на практике, при наличии термодинамически обратимых источника тепла и теплопоглотителя, а также мотора 308, также выполненного с возможностью работы в качестве генератора 408, то схема могла бы быть термодинамически обратимой с возможностью функционирования в качестве теплового насоса 100, либо в обратном направлении в качестве теплового двигателя 400, в случаях применения, где это считалось бы преимуществом.

Как следствие, во время работы направление потока текучей среды через систему на Фиг. 19 и, следовательно, термодинамический процесс, обратны тем, что имеют место в системе на Фиг. 15.

Таким образом, подкамеры 134а1, 134а2 (т.е. первая проточная часть 111) выполненные с возможностью функционирования в качестве камер вытеснения/сжатия в примере на Фиг. 15, выполнены с возможностью функционирования в качестве камер расширения в примере на Фиг. 19. Иначе говоря, в данном примере первая камера 134а и первый поршневой элемент 122а (т.е. первая проточная часть 111) выполнены с возможностью функционирования в качестве части расширения текучей среды.