Изобретение относится к области перекачки нефти и нефтепродуктов по магистральным трубопроводам, а именно снижения гидродинамического сопротивления нефти и нефтепродуктов при низкой температуре, либо нефти с большим содержанием асфальтенов.

С целью повышения пропускной способности трубопроводов и увеличения энергоэффективности трубопроводного транспорта нефти и нефтепродуктов широко используются противотурбулентные присадки (далее - ПТП) - агенты, снижающие гидродинамическое сопротивление перекачиваемых углеводородных жидкостей.

Явление снижения гидродинамического сопротивления (эффект Томса) широко применяется в технике. Наиболее эффективно его используют при перекачке нефти и нефтепродуктов по трубопроводам. Проявляется он в том, что введение в жидкость совсем небольших концентраций высокомолекулярного полимера приводит к заметному увеличению расхода и/или уменьшению перепада давления. Необходимым условием эффекта Томса является хорошая растворимость полимера в жидкости и его высокая молекулярная масса (М).

Растворимые в углеводородах полимеры, как правило, аморфные материалы. Это круг эластомеров, включающий в себя (со)полимеры высших альфа-олефинов, полиизобутилен, (со)полимеры высших алкил-(мет)акрилатов, высших алкил-стиролов, винил-силоксанов. Относительно дешевые диеновые каучуки не нашли применения в качестве агентов снижения гидродинамического сопротивления по причине их не очень высокой М и химически нестойкой главной цепи, содержащей двойные углерод-углеродные связи.

В настоящее время исследования полимеризации высших альфа-олефинов в присутствии катализаторов Циглера-Натта привели к созданию сверхвысокомолекулярных полимеров, у которых по части М конкурентов немного. Однако с увеличением М закономерно ухудшается растворимость полимера в жидкости, и при М>107 лишь небольшое изменение природы растворителя, например состава нефти, может существенно повлиять на растворимость полимера, а следовательно и на его способность снижать сопротивление этой жидкости (эффективность). Особенно это справедливо в отношении полигексена, который, имея изотактическую конфигурацию цепи, наиболее склонен к кристаллизации в ряду полимеров высших альфа-олефинов.

Чтобы нарушить упорядоченное строение, а, следовательно, ослабить тенденцию к кристаллизации, используют альфа-олефины с большим числом углеродных атомов: 1-октен, 1-децен, 1-додецен и др., а также их смеси, т.е. используют сополимеры разных олефинов. Варьируя мономерный состав сополимера, добиваются хорошей растворимости присадки в той или иной среде (дизельное топливо, легкая и холодная нефть, тяжелая нефть). Холодная нефть и холодное дизельное топливо содержат в себе парафины, находящиеся на грани выпадения из раствора. Вполне естественно, что, например, поли(1-гексен), который по сути своей тоже является парафином, в этих условиях будет плохо растворяться. Создавая разупорядоченность полимерной цепи введением со-мономеров различной длины, можно отчасти повысить растворимость полимеров высших альфа-олефинов в холодной нефти и холодном дизельном топливе.

Однако в тяжелой нефти такой прием часто не дает результата. Причина в том, что тяжелая нефть содержит большое количество асфальтенов и смол, которые сильнее, чем парафины препятствуют растворению полимеров высших альфа-олефинов. Особенно это касается асфальтенов, которые выступают в роли коагулянтов для таких полимеров. Зона риска для традиционных присадок на основе полиолефинов начинается с 3% содержания асфальтенов. Таким образом, природа полимерной цепи имеет первостепенное значение для эффективности присадки при транспортировке тяжелой нефти, обогащенной асфальтенами, смолами и тяжелыми парафинами.

Доля трудноизвлекаемой нефти в общем объеме перекачки постепенно возрастает по мере истощения месторождений легкой нефти. Тяжелые нефти более вязкие, однако в трубах большого диаметра даже высоковязкая нефть транспортируется, как правило, в турбулентном режиме течения. Так что для увеличения расхода нефти здесь также могут использоваться полимерные агенты снижения сопротивления. Проблема в том, что ПТП на основе распространенных полимеров высших альфа-олефинов практически не работают в этих средах. Здесь используют полимеры (мет)акрилового ряда, которые достаточно хорошо растворяются в тяжелой нефти.

Протестировать ПТП в тяжелой нефти на лабораторном стенде без нагрева, где диаметр трубопровода редко превышает 50 мм, задача не из легких. Чтобы «разогнать» высоковязкую нефть до турбулентных значений Re, необходимо создать такое напряжение сдвига на стенке трубы (τw), которое на 2-3 порядка превышает τw на реальном трубопроводе. Это, во-первых, технически непросто и небезопасно, а во-вторых, дает завышенные значения эффективности ПТП по сравнению с реальным трубопроводом. Поэтому проводят два раздельных теста: на растворимость и на величину М.

Было замечено, что высокомолекулярные полимеры, будучи растворенными в жидкости, придают ей свойства «прядомости». Это свойство означает, что при одноосном растяжении раствора образуется перемычка, которая со временем истончается так, что формируется волокно, которое, в конце концов, рвется. Отметим, что этого эффекта нет у чистого растворителя. Если полимер не растворяется в нефти, то эффект прядомости отсутствует. Это позволяет визуально определить, способен ли растворяться полимер в данной нефти.

Что касается качественной оценки М, то здесь достаточно провести измерения величины снижения гидродинамического сопротивления модельной жидкости и полимерных растворов на турбулентном реометре капиллярного типа. А в качестве модельной жидкости следует использовать маловязкие углеводородные растворители, - прямогонный бензин (нефрас), толуол или их смеси. Полимер с более высокой эффективностью обладает, как правило, более высокой М.

Как указано выше, разупорядоченные сополимеры высших олефинов могут работать при пониженной температуре, однако в нефти, содержащей более 3% асфальтенов, они, скорее всего, будут неактивны. Что касается полимеров высших алкилметакрилатов и алкилакрилатов, то они, судя по патентной литературе, сохраняют эффективность как при температуре перекачиваемых углеводородов ниже +10°С, так и при повышенном содержании асфальтенов в тяжелой нефти. Следовательно, высокомолекулярные полимеры акрилового и метакрилового рядов являются универсальными ПТП для указанных случаев, когда традиционные присадки не столь эффективны.

Из известных способов получение гомо- и сополимеров высших алкилметакрилатов и алкилакрилатов метод эмульсионной полимеризации в водной среде под действием радикальных инициаторов позволяет получать полимеры с высокой молекулярной массой. Для этого используют температуру полимеризации до +5°С и окислительно-восстановительное инициирование. В этих условиях для глубокой конверсии мономера необходимо не менее 10 часов перемешивания. Использование самого полимерного латекса в качестве ПТП усиливает коррозионное воздействие на внутреннюю поверхность трубопровода из-за водной основы.

Одним из аналогов предлагаемого изобретения является способ получения присадки для снижения гидравлического сопротивления холодных жидкостей, раскрытый в патенте US 6596832, опубл. 22.07.2003, C08F 2/02 («Polymer Composition Useful as Flow Improvers in Cold Fluids»), при котором получают присадку для снижения гидравлического сопротивления холодных жидкостей, основой которой является полимер, полученный сополимеризацией альфаолефина С4-С9 с сомономером с длиной углеродной цепи выше 12 атомов углерода. Недостатком данного способа является альфа-олефиновая природа полимера, которая плохо противостоит повышенному содержанию асфальтенов.

Наиболее близким к предлагаемому изобретению является заявка US 20100029843, опубл. 04.02.2010, C08F 2/02 («Drag reducing copolymers for cold fluid applications»), в которой описано получение сополимера двух мономеров акрилового и метакрилового рядов, хорошо растворимых в модельной жидкости (95% керосина +5% изопропилового спирта) при +10°С. Оптимальным составом сополимера является 80% этилгексилметакрилата и 20% бутилакрилата. Сочетание низшего (бутилакрилата) и высшего (этилгексилметакрилата) мономеров с преобладанием последнего делают полимер растворимым в любой углеводородной жидкости, а, следовательно, в нефти любой природы.

К недостаткам прототипа следует отнести уже упомянутые минусы эмульсионной полимеризации: водная среда и большая продолжительность реакции. К ним можно добавить очень маленький размер частиц латекса, порядка 1 мкм. Введение такого латекса в трубопровод без предварительной обработки может привести к образованию крупных комков в углеводородной среде: мельчайшие частицы полимера при контакте с растворителем, мгновенно растворяясь, образуют гелеобразную границу в месте контакта водной и нефтяной фаз, сквозь которую нефть уже не проникает, и образуются «капсулированные» комки латекса, не способные к быстрому растворению. В прототипе предлагается полученный латекс подвергнуть тонкослойной сушке, твердый остаток агломерировать и затем подвергнуть криогенному измельчению. Но дополнительные стадии вызовут удорожании продукта.

Основным недостатком вышеупомянутых технических решений является использование радикальной полимеризации для получения высокомолекулярного полимера. Эмульсионная полимеризация или полимеризация в массе мономера позволяют в определенных условиях получать относительно высокие значения М, однако они, как правило, не превышают величины 3×106. Не очень высокая М требует достаточно высокую концентрацию полимера для достижения данного значения величины снижения сопротивления DR (Drag Reduction).

Задачей изобретения является получение сополимера, обогащенного звеньями высшего алкилметакрилата, способного растворяться в нефти и нефтепродуктах при пониженной температуре, а также в нефти с большим содержанием асфальтенов за счет использования в заявленном способе «живой» анионной полимеризации метилметакрилата (ММА) с последующей переэтерификацией полученного изотактического полиметилметакрилата (ИПММА) высшим спиртом (С5+). Для формирования полимерной цепи вместо радикального инициирования используется «живая» полимеризация под действием магнийорганических соединений.

Технический результат заключается в повышении эффективности агента снижения сопротивления за счет увеличения молекулярной массы полимера и способности растворяться в нефти любой природы при температуре транспортируемой среды до +10°С, а также в увеличении пропускной способности магистральных трубопроводов, транспортирующих тяжелую и/или холодную нефть, за счет снижения гидродинамического сопротивления.

Технический результат обеспечивается тем, что способ получения агента снижения гидродинамического сопротивления углеводородной жидкости включает получение сополимера метилметакрилата и высших эфиров метакриловой кислоты, растворимого в нефти любой природы, при этом осуществляют синтез высокомолекулярного изотактического полиметилметакрилата (ИПММА) методом анионной полимеризации метилметакрилата в присутствии фенилмагнийбромида и последующую переэтерификацию ИПММА высшим спиртом до достижения величины мольной доли высших метакрилатов не ниже 65%.

Краткое описание графических изображений

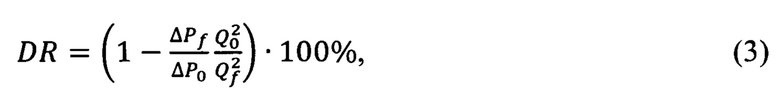

Фиг. 1 - График зависимости снижения сопротивления толуола от концентрации ИППМА.

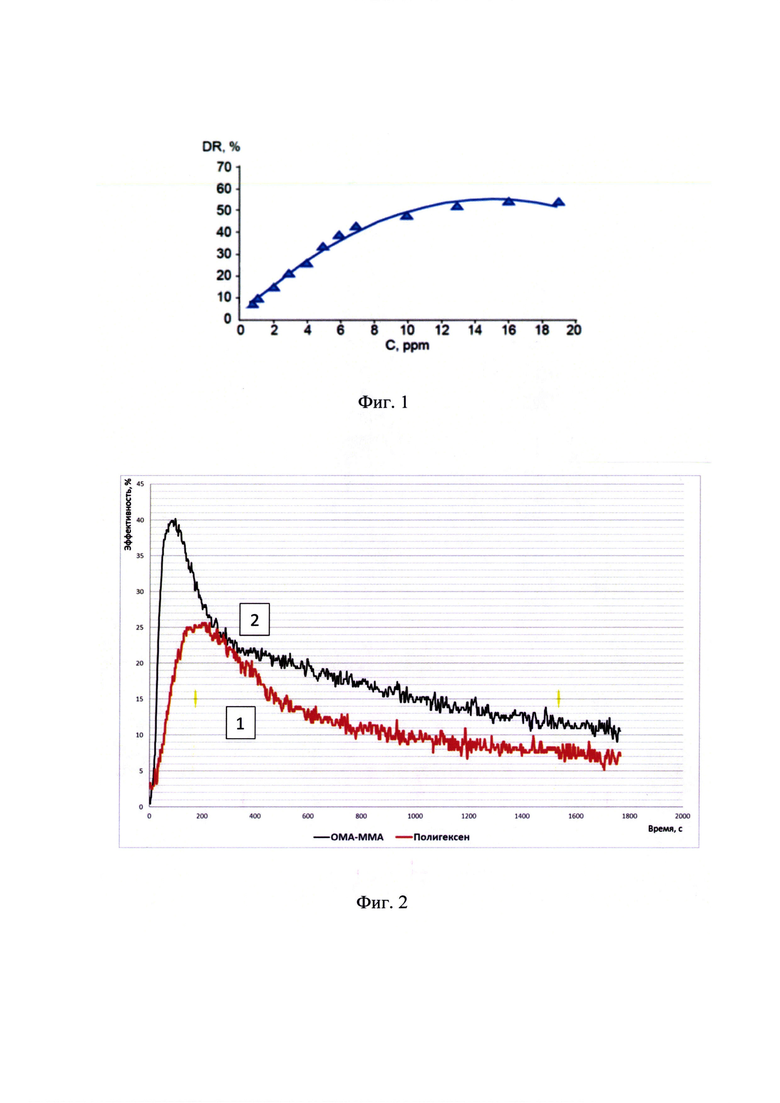

Фиг. 2 - Кривые изменения величины DR от продолжительности циркулирования растворов полигексена и сополимера ОМА - ММА в нефти по замкнутому трубопроводу стенда. Концентрация полимера в обоих случаях составляет 400 ррm.

Способ осуществляется следующим образом.

Для формирования сверхвысокомолекулярного полимера метакрилового ряда используют анионную полимеризацию ММА в присутствии фенилмагнийбромида в качестве инициатора.

Известно, что получение изотактического полимера высшего метакрилата в одну стадию не представляется возможным, поскольку высшие метакрилаты не полимеризуются под действием магнийорганических соединений. Поскольку получаемый ИПММА не растворяется в насыщенных углеводородах, его подвергали полимераналогичному превращению, а именно переэтерификации высшим спиртом. Получаемый сополимер приобретает способность растворяться в любых углеводородах и их смесях. При этом его молекулярная масса превосходит таковую у продукта радикальной сополимеризации по термодинамическим причинам (меньшая вероятность реакций обрыва и передачи цепи в реакции анионной полимеризации, чем в эмульсионной полимеризации).

Таким образом, высокомолекулярный сополимер ММА и высшего алкилметакрилата получают непрямым способом: вначале получают «заготовку» в виде длинной цепи ИПММА, которую обрабатывают высшим спиртом. Переэтерификацию ИПММА высшим спиртом проводили в мягких условиях, чтобы избежать деструкции полимерной цепи. На выходе получили (со)полимер, обогащенный звеньями высшего алкилметакрилата с той же длиной полимерной цепи, что и исходный ИПММА.

Соединения типа RMgX, где R - углеводородный радикал, а X - атом галогена (Cl, Br, I), являются эффективными катализаторами получения высокомолекулярного ИПММА. Оптимальная температура реакции лежит в интервале от 0 до минус 5°С. Для синтеза ИПММА использовали методику, где полимеризацию ММА проводили в среде толуола при температуре 0°С в присутствии фенилмагнийбромида (PhMgBr) в качестве инициатора. Степень изотактичности определяли из спектров Протонного магнитного резонанса (ПМР). Она в описанных условиях составляла величину порядка 70 - 90%.

Полимеризация ММА в толуоле под действием PhMgBr протекает с нарастанием вязкости по мере расходования мономера. Поскольку ММ полимера, как правило, превышает 106 г/моль, уже при достижении концентрации 5% по продукту раствор приобретает студнеобразную консистенцию. Это обстоятельство препятствует дальнейшему наращиванию М, например, введением дополнительного количества мономера, из-за резкого возрастания влияния диффузионного фактора. Чтобы решить эту проблему, в толуол добавили некоторое количество жидких алифатических углеводородов так, чтобы в смешанном растворителе растворялся катализатор полимеризации и не растворялся полимер. Тогда в процессе полимеризации изотактический ПММА образует мелкодисперсный осадок, который лишь незначительно влияет на общую вязкость системы. Этим приемом воспользовались для вовлечения в полимеризацию большего количества мономера и тем самым увеличили М продукта «живой» полимеризации в среде осадителя по сравнению с чисто растворной полимеризацией.

Переэтерификацию проводили октиловым спиртом в среде декалина в присутствии n-толуолсульфокислоты в качестве катализатора. Поскольку реакция обратима, один из образующихся продуктов - метанол, отгоняли из реакционной смеси, смещая равновесие в сторону образования продукта переэтерификации. Поскольку в реакции использовали лишь слабый нагрев, предполагали, что деструкция полимерной цепи маловероятна.

Ниже приведены примеры, иллюстрирующие предлагаемое изобретение.

Пример 1 (Синтез изотактического ПММА)

В стеклянную колбу объемом 500 мл, снабженную механической мешалкой, входом и выходом для газообразного азота, термометром и охлаждающей баней, внесли углеводородный растворитель, состоящий из 220 мл толуола и 90 мл гептана. Оба компонента растворителя хранили над гидридом кальция и перегоняли накануне синтеза. Растворитель охлаждали на ледяной бане до 0°С и продували газообразным азотом. Затем внесли раствор PhMgBr в диэтиловом эфире (ДЭЭ), предварительно синтезированный из металлического магния и бромбензола в ДЭЭ. При перемешивании через делительную воронку с противодавлением медленно внесли 15 мл ММА, который до этого хранили над хлористым кальцием и перед синтезом перегоняли. О начале полимеризации судили по скачку температуры на 4°С. Затем система мутнеет из-за образования мелкодисперсного осадка изотактического ПММА. С момента помутнения по каплям внесли еще 30 мл ММА, не давая опускаться температуре. Через 2 часа по окончании дозирования мономера температура опускается до 0°С, что свидетельствует об окончании реакции полимеризации. Образовавшийся осадок фильтровали и дважды промывали гептаном. Полученный полимер раскладывали тонким слоем на фильтровальной бумаге, давая высохнуть. После сушки полимер слегка растирали и в виде мелкодисперсного порошка белого цвета помещали в чашку Петри. Выход продукта составил 86%.

Пример 2 (Синтез сополимера октилметакрилата и метилметакрилата)

В 4-горлую круглодонную колбу объемом 500 мл, снабженную баней, механической мешалкой, входом и выходом газообразного азота, внесли 200 мл декалина, 20 г порошка ИПММА из 1-го примера, 50 мл н-октанола и каталитическое количество п-толуолсульфокислоты. Включили слабое перемешивание, смесь продули газообразным азотом в течение 20 минут, и затем, увеличив темп продувки азотом, смесь нагрели до 55°С. В таком состоянии, т.е. при нагреве, слабом перемешивании и интенсивной отдувке азотом реакционная смесь выдерживалась 48 часов. Для дальнейшего анализа пробу высаживали в избыток этанола, промывали на фильтре и сушили. Содержание оставшихся звеньев ММА в полимерной цепи оценивали из ПМР спектров по интенсивности метоксильных протонов в интервале 3.73 - 3.45 м.д. Мольная доля звеньев октилметакрилата (ОМА) составила 65%.

Пример 3 (Анализ ИПММА)

Определение средневязкостной молекулярной массы ИПММА.

Перед приготовлением растворов ИПММА в хлороформе для вискозиметрии и в толуоле для турбулентного реометра полимер переосаждали в системе N,N-диметилформамид - вода. После переосаждения ИПММА приобретал волокнистую структуру и легко растворялся в толуоле и хлороформе. М определяли из данных вискозиметрии в растворе хлороформа при 25°С по уравнению Марка-Куна-Хаувинка (1)

где [η] - характеристическая вязкость,

М - молекулярная масса полимера,

К и а - константы вискозиметрии, которые для системы ПММА - хлороформ равны, соответственно, 0,48×10-4 дл/г и 0,8.

Молекулярная масса ИПММА составила 5,1×106 г/моль. Это значение примерно вчетверо выше, чем у полимера, получаемого в среде растворителя (толуоле).

Оценка гидродинамической эффективности.

Исследуемую жидкость заливают в емкость, откуда она под действием сил гравитации вытекает по капилляру в приемник. Капилляр на выходе запирается электромагнитным клапаном, время открытия которого задается с помощью блока управления. Емкость оборудована трубкой Мариотта для поддержания постоянного перепада давления.

Величину снижения гидродинамического сопротивления DR рассчитывают по формуле (2):

где m0 - масса чистой жидкости;

mПТП - масса жидкости с полимером (ПТП) вытекающей через капилляр за фиксированное время.

Об эффективности полимера судили по зависимости DR от концентрации (фиг. 1), где приведены данные для растворов ИПММА в толуоле в виде зависимости снижения сопротивления толуола от концентрации ИППМА. За меру эффективности принимали значение концентрации, при которой наблюдается половина от максимально возможного снижения сопротивления. Для данного случая максимальное значение DR, которого можно было достичь на установке, было 56%.

Из фиг. 1 видно, что половина от максимального значения DR (28%) наблюдается при концентрации 4 ррm, что является достаточно высоким показателем эффективности, что также, как и данные вискозиметрии, говорит о высокой молекулярной массе синтезированного ИПММА. Но в нефти и дизельном топливе этот полимер не растворяется, и чтобы придать ему эту способность, были проведены полимераналогичные превращения (см. предыдущий пример).

Пример 4 (Испытание сополимера ММА-ОМА на гидродинамическом стенде)

Полученный по рецептуре примеров 1 и 3 сополимер ОМА - ММА, а также образец сравнения полигексен, выделенный из промышленной противотурбулентной присадки, подвергли испытаниям на экспериментальном стенде для проведения многофакторных исследований характеристик агентов снижения гидравлического сопротивления нефти и нефтепродуктов. Средой для полимеров служила вязкая нефть (100 сСт) с содержанием асфальтенов 4,5%. Температура исследований составляла 10°С.

Испытания включали в себя:

- измерение величины снижения гидродинамического сопротивления (DR) раствора испытуемого образца ПТП в нефти при температуре 5°С;

- построение графика изменения эффективности от времени с момента введения заданного количества ПТП в модельную жидкость;

- определение максимальной величины эффективности товарной формы ПТП.

Снижение гидродинамического сопротивления DR рассчитывали по формуле:

где: ΔPf, - перепад давления на измерительной линии при течении жидкости с ПТП, Па;

ΔР0 - перепад давления на измерительной линии при течении жидкости без ПТП, Па;

Qf, - расход жидкости с ПТП, м3/ч;

Q0 - расход жидкости без ПТП, м3/ч.

На фиг. 2 представлены кривые изменения величины DR от продолжительности циркуляции растворов указанных полимеров по замкнутому трубопроводу стенда. Концентрация полимеров в обоих случаях составляла 400 ррm.

Из графика, указанного на фиг. 2 видно, что полигексен недостаточно активен в снижении сопротивления нефти (кривая 1) по сравнению с сополимером ОМА - ММА (кривая 2). Полигексен, имея более высокую М, порядка 15×106 г/моль, уступает сополимеру из-за худшей растворимости в вязкой нефти при пониженной температуре. Тест на прядомость свидетельствует о том же: при одноосном растяжении раствор полигексена в нефти практически не образует волокна, а сополимер ММА - ОМА напротив, образует устойчивое волокно.

Продукт переэтерификации высокомолекулярного ИПММА содержит не менее 65% звеньев высшего метакрилата, что делает его растворимым в тяжелой нефти, а также в обычной нефти на холоде и обладает более высокой эффективностью, чем традиционные полимеры поли(1-гексена).

При содержании высших алкилметакрилатов ниже 65% растворимость полимера в нефти ухудшается, и он утрачивает способность снижать гидродинамическое сопротивление.

В свою очередь, концентрационная кривая DR, изображенная на фиг.1 свидетельствует о высокой молекулярной массе ИПММА, что подтверждает правильность стратегии получения сополимера ММА - ОМА.

Таким образом, приведенные выше примеры и результаты гидродинамических испытаний как прекурсора (ИПММА), так и конечного сополимера, приведенные на фиг. 1 и фиг. 2, подтверждают решение поставленной технической задачи, а именно разработку и реализацию способа получения высокомолекулярного агента снижения гидродинамического сопротивления углеводородной жидкости, растворимого в нефти любого типа при охлаждении до +10°С. При этом в качестве агента снижения гидродинамического сопротивления используют высокомолекулярный сополимер ММА и высшего алкилметакрилата, который получают гомо-полимеризацией метилметакрилата в присутствии фенилмагнийбромида с последующей переэтерификацией ИПММА высшим спиртом до достижения величины мольной доли высших метакрилатов не ниже 65%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТУРБУЛЕНТНЫЕ ПРИСАДКИ ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ В ТРУБОПРОВОДАХ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2639301C2 |

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2579588C1 |

| Способ формирования и состав противотурбулентной присадки | 2015 |

|

RU2607914C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПРЕССОРНОЙ ПРИСАДКИ IN SITU В ПРОЦЕССЕ ТРУБОПРОВОДНОГО ТРАНСПОРТА ВЫСОКОПАРАФИНИСТОЙ НЕФТИ, ОБРАБОТАННОЙ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКОЙ | 2018 |

|

RU2689113C1 |

| Способ получения противотурбулентных присадок для применения в условиях низких температур транспортируемой среды | 2020 |

|

RU2754173C1 |

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА С АНТИКОРРОЗИОННЫМИ СВОЙСТВАМИ | 2016 |

|

RU2627355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ ПОЛИОЛЕФИНОВЫХ ПРОТИВОТУРБУЛЕНТНЫХ ПРИСАДОК | 2020 |

|

RU2749903C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ АГЕНТА СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ НА ОСНОВЕ ПОЛИГЕКСЕНА, ПОЛУЧАЕМОГО С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2002 |

|

RU2230074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА, ПОЛУЧЕННАЯ НА ЕГО ОСНОВЕ | 2015 |

|

RU2579583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА, СНИЖАЮЩЕЙ ГИДРОДИНАМИЧЕСКОЕ СОПРОТИВЛЕНИЕ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2011 |

|

RU2481357C1 |

Настоящее изобретение относится к способу получения агента снижения гидродинамического сопротивления углеводородной жидкости. Способ включает синтез высокомолекулярного изотактического полиметилметакрилата методом анионной полимеризации метилметакрилата в присутствии фенилмагнийбромида с последующей переэтерификацией изотактического полиметилметакрилата высшим спиртом до достижения величины мольной доли высших метакрилатов не ниже 65%. Технический результат заключается в повышении эффективности агента снижения гидродинамического сопротивления за счет увеличения молекулярной массы полимера и способности растворяться в нефти любой природы при температуре транспортируемой среды до +10°С, а также в увеличении пропускной способности магистральных трубопроводов, транспортирующих тяжелую и/или холодную нефть, за счет снижения гидродинамического сопротивления. 2 ил., 3 пр.

Способ получения агента снижения гидродинамического сопротивления углеводородной жидкости, включающий получение сополимера метилметакрилата и высших эфиров метакриловой кислоты, растворимого в нефти любой природы, отличающийся тем, что осуществляют синтез высокомолекулярного изотактического полиметилметакрилата (ИПММА) методом анионной полимеризации метилметакрилата в присутствии фенилмагнийбромида и последующую переэтерификацию ИПММА высшим спиртом до достижения величины мольной доли высших метакрилатов не ниже 65%.

| US 2010029843 A, 04.02.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДЕПРЕССОРНОЙ ПРИСАДКИ IN SITU В ПРОЦЕССЕ ТРУБОПРОВОДНОГО ТРАНСПОРТА ВЫСОКОПАРАФИНИСТОЙ НЕФТИ, ОБРАБОТАННОЙ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКОЙ | 2018 |

|

RU2689113C1 |

| ДЕПРЕССОРНАЯ ПРИСАДКА ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ | 1998 |

|

RU2137813C1 |

| WO 2013076424 A1, 30.05.2013. | |||

Авторы

Даты

2021-07-23—Публикация

2020-10-22—Подача