Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для напыления с целью формирования трехмерного объекта.

Уровень техники

Известно о формировании трехмерных объектов с помощью методов холодного напыления. Используемый напыляемый материал может представлять собой металлические, керамические, полимерные или любые другие пригодные частицы. Напыление может применяться для трехмерной подложки, путем напыления слоями для образования, в конечном счете, требуемой формы. В некоторых известных системах процесс холодного напыления является сложным из-за необходимости соединения и управления сверхзвуковым течением напыляемого порошка. Это может обусловливать высокие требования к автоматизированным системам, которые управляют процессом нанесения покрытия.

В некоторых системах холодное напыление предусматривает использование высокой скорости (например, 300 - 1200 м/с) газовой струи для ускорения порошковых частиц 1 - 50 мкм, подаваемых на подложку. Частицы контактируют с подложкой со сверхзвуковыми скоростями и пластически деформируются, связываясь с подложкой при соударении. Поскольку частицы продолжают бомбардировать систему, они «нагромождаются» и формируют заданную трехмерную форму. Если используются надлежащие параметры управления, связи, которые образуются между частицами, могут быть очень сильными, тем самым, способствуя изготовлению высококачественного продукта.

Некоторые известные системы холодного напыления содержат:

• источник нагретого и сжатого газа для получения кинетической энергии для распыляемых частиц;

• систему подачи порошка для обеспечения наличия частиц для напыления;

• сужающееся-расширяющееся сопло устройства нанесения покрытия для достижения необходимой сверхзвуковой скорости частиц (например, сопло Лаваля);

• подложку для размещения частиц; и

• электронную систему управления для отслеживания и регулирования параметров напыления (например, скорость и температуру).

Способ, с помощью которого скомпонованы эти компоненты, и способ, с помощью которого они управляют переменными параметрами процесса, определяют, имеется ли система напыления низкого давления или система напыления высокого давления. Эти известные системы имеют основную или «технологическую линию», которая доставляет высокоскоростной поток газа, и «линию транспортировки» для доставки с помощью вторичного газового потока напыляемого порошка из питателя в основной газовый поток. Технологическая линия расположена перед самым суженным местом сопла, другими словами, выше этого места по технологическому потоку. Линия транспортировки порошка может быть расположена выше (для систем высокого давления) или ниже (для систем низкого давления) сопла по технологическому потоку.

Системы низкого давления могут обеспечивать использование менее сложных управляющих элементов, менее дорогостоящего оборудования и более высокой степени компактности системы. Однако эти преимущества могут быть нейтрализованы относительно низкими скоростями нанесения покрытия и низкокачественным осаждением напыляемого материла на подложке из-за неоптимальной скорости частиц.

Системы высокого давления обычно требуют использования сжатого газа при высоком давлении для транспортирования порошка из порошкового питателя в сопло. Известно, что гелий обеспечивает высокую эффективность метода холодного напыления при высоком давлении, но он может быть довольно дорогостоящим. Существуют системы восстановления гелия, но они могут быть сложными и могут обеспечивать умеренно ограниченное увеличение срока применения использованного гелия. Азот, например, в жидкой форме, в общем менее дорогостоящий, но он не может обеспечивать такую же эффективность. Холодное напыление при высоком давлении можно использовать для выполнения высокорентабельных работ, например, при изготовлении литься в военной и авиационной промышленности, и для ремонтных работ. Основным критерием является использование очищенных технологических газов, например жидкого азота, которые не содержат влаги.

Системы холодного напыления высокого давления обычно являются предпочтительными, поскольку они имеют свойство обеспечивать значительно более высокие скорости частиц, что обычно ведет к лучшему осаждению и изготовлению качественного конечного продукта. Нагнетание порошка на стороне высокого давления сопла может максимально увеличить скорость соударения частиц и свести к минимуму нежелательные изменения параметров. Такие системы могут устранять иные области турбулентного смешивания в трубке Вентури. Удаление трубки Вентури, обычно присутствующей в системах низкого давления, может уменьшить нежелательное изменение скоростей частиц. В указанных системах высокого давления могут иметь место изменения скорости нанесения покрытия из-за колебаний в системе управления. Эти колебания могут сделать процесс нанесения слоя непрогнозируемым.

Скорость частиц до соударения обычно является важной переменной величиной в системе холодного напыления. Без достаточной скорости частицы не могут связываться, а слишком высокая скорость частиц может вызвать порчу уже нанесенных частиц. Для поддержания надлежащих характеристик производственного процесса обычно необходимо поддерживать высокую скорость соударения частиц. Идеальная система холодного напыления могла бы обеспечивать стабильную струю, которая может транспортировать напыляемые частицы на подложку с соответствующей высокой скоростью в область нанесения частиц.

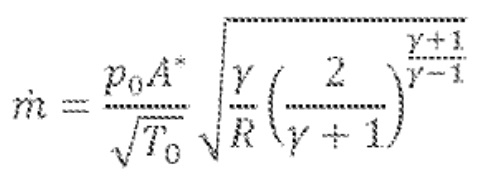

Скорость текучей среды тесно взаимосвязана с ее расходом. В рассматриваемой области существует известное уравнение для массового расхода через трубку Лаваля:

где

- массовый расход в килограммах в секунду

- массовый расход в килограммах в секунду

p0 - давление в резервуаре сопла в паскалях

A* = площадь критического сечения сопла в квадратных метрах

T0 = температура резервуара сопла в Кельвинах

γ = показатель адиабаты газа

R = удельная газовая постоянная.

Со ссылкой на уравнение, если известны геометрия сопла, давление газа, температура газа и несколько постоянных, можно определить массовый расход. Благодаря именно этому вычисляемому соотношению, некоторые известные системы холодного напыления фокусируются на обеспечении и/или регулировании наиболее подходящих температуры, давления, размеров сопла или конкретной конфигурации или управлении этими параметрами.

Массовый расход технологического газа через обычную систему холодного напыления при высоком давлении регулируется посредством измерения расхода и регулирования температуры и давления для достижения требуемого результата. В общем, массовое отношение (между распыляемым порошком и технологическим газом) поддерживается равным приблизительно 5%. Это обеспечивается посредством измерения массового расхода газа и измерением расхода газа через основную технологическую линию и регулированием подачи напыляемого материала из порошкового питателя.

Давление газа в линии транспортировки порошка поддерживается на предварительно заданном уровне для обеспечения соответствующей подачи напыляемого порошка в сопло. Питатель напыляемого материала имеет нагнетательную трубу небольшого диаметра для доведения до максимума скорости газа в трубе подачи порошка. Заявитель установил, что, несмотря на такие предварительные настройки, расход через инжектор может варьироваться в значительной степени. Это может влиять на скорость частиц и, тем самым, на стабильность нанесения покрытия.

Типовые технические решения в отношения холодного напыления при высоком давлении предусматривают измерение температуры, давления и массового расхода и их регулирование для основной технологической линии и иногда также для линии транспортировки порошка. Обеспечение наличия оборудования для такого измерения и регулирования является трудоемким и дорогостоящим.

Задача изобретения

Задача предпочтительного варианта осуществления настоящего изобретения состоит в том, чтобы создать устройство для напыления, в котором расход газа в линии питателя с напыляемым материалом регулируется для обеспечения надлежащего напыления. Несмотря на то, что это относится к предпочтительному варианту, следует принять во внимание, что задача изобретения, по существу, состоит в том, чтобы просто предложить практичный выбор. Соответственно, любые объекты преимуществ предпочтительных вариантов не должны рассматриваться как ограничение формулы изобретения, выраженной в более широком смысле.

Определения

Термин «содержащий», используемый в настоящем документе в отношении комбинации признаков или этапов, не исключает варианта наличия других неупомянутых признаков или этапов. Следовательно, этот термин является включающим, а не исключающим.

Ссылки на регулирование в «реальном времени» относятся к регулировкам, выполняемым во время фактического напыления материала на подложку, в отличие от задания параметров до такого напыления.

Сущность изобретения

Согласно изобретению предлагается устройство для изготовления трехмерного объекта посредством напыления материала, содержащее:

• первую линию, выполненную с возможностью направления потока напыляемого материала, захватываемого транспортирующим газом, в сопло (первый поток);

• вторую линию, выполненную с возможностью направления потока газа в сопло (второй поток); и

• распыляющее сопло;

причем устройство выполнено таким образом, что параметры давления и температуры первого потока регулируются в реальном времени, но для второго потока эти параметры не регулируются в реальном времени, и два потока соединяются, вызывая продвижение вперед распыляемого материала из сопла на подложку для образования трехмерного объекта.

Как вариант, первая линия содержит измерительные средства для измерения параметров потока газа в первой линии.

Как вариант, первая линия содержит питатель для напыляемого материала для подачи напыляемого материала в газ, движущийся по первой линии.

Как вариант, устройство содержит датчики давления и температуры для газа в первой линии, которые передают показания на электронный контроллер, который в ответ на показания выполняет регулировки давления и температуры газа в первой линии для обеспечения требуемых характеристик распыления напыляемого материала, когда он выходит из сопла.

Как вариант, контроллер регулирует количество напыляемого материала, подаваемого в газ, движущийся по первой линии.

Как вариант, первая и вторая линии принимают газ из общего резервуара.

Как вариант, предусмотрен фильтр, который фильтрует газ перед его поступлением резервуар.

Как вариант, газ является сжатым воздухом.

Как вариант, перед поступлением в первую и вторую линию сжатый воздух проходит через осушитель.

Как вариант, сопло представляет собой сужающееся-расширяющееся сопло, выполненное с возможностью принятия воздуха, захватываемого с напыляемым материалом, и превращения воздуха с точки зрения увеличения скорости, снижения давления и снижения температуры воздуха.

Как вариант, устройство содержит нагреватель, выполненный с возможностью нагрева второго потока.

Краткое описание чертежа

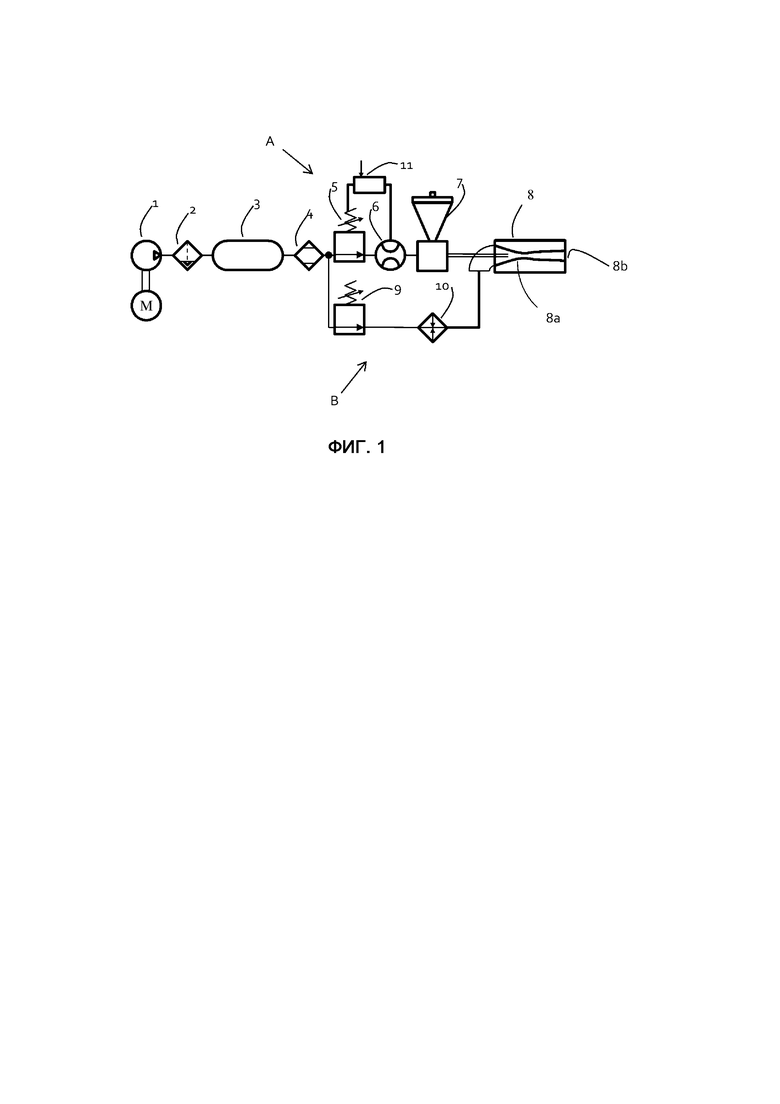

Некоторые предпочтительные варианты осуществления изобретения будут описаны на примере со ссылкой на фиг. 1, на которой схематично показано устройство холодного напыления для формирования трехмерного объекта.

Подробное описание изобретения

Устройство содержит воздушный компрессор 1 с приводом от электродвигателя, который забирает и сжимает атмосферный воздух. Далее воздух фильтруется фильтром 2 с автоматическим сливом и хранится в резервуаре 3, размеры которого обеспечивают уменьшение изменений давления, обусловленных циклическим действием компрессора 1. Далее воздух поступает в осушитель 4 рефрижераторного типа, который принимает воздух из резервуара 3 и осушает его. Полученный воздух пригоден для использования в качестве технологического газа. Далее воздух разделяется на два потока, каждый из которых движется по собственному контуру.

Первый контур представляет собой линию A транспортировки порошка, которая подает воздух, в который подается напыляемый порошок. Эта линия содержит управляемый элемент 5 понижения давления, датчик 6 расхода и порошковый питатель 7. Напыляемый порошок из питателя 7 поступает в воздушный поток и транспортируется к сверхзвуковому соплу 8 коаксиальным инжектором (не показан).

Второй контур представляет собой основную технологическую линию B, которая обеспечивает подачу потока технологического газа (воздух в рассматриваемом случае), используемого для придания скорости напыляемым частицам. Технологическая линия содержит устройство 9 регулирования давления (например, для уменьшения давления воздуха при необходимости) и газовый нагреватель 10. Нагреватель нагревает воздух для обеспечения требуемого уровня энергии.

Воздух и распыляемый порошок из линии A транспортировки порошка смешивается со снабженным энергией воздухом из основной технологической линии B непосредственно перед входом 8a сопла. В предпочтительном варианте сопло 8 представляет собой сужающееся-расширяющееся сопло Лаваля, что является достаточным для преобразования воздуха, имеющего низкую скорость - высокое давление - высокую температуру, из технологической линии в воздух, имеющий высокую скорость - низкую температуру - низкое давление, на выходе 8b сопла. Поток порошка, выходящий с высокой скоростью из сопла, используется для холодного напыления на подложку для формирования заданного трехмерного изделия.

В показанном предпочтительном варианте воздух, транспортирующий порошок из линии A транспортировки, течет только в инжектор сопла и, следовательно, в сопло 8, если давление в этой линии выше давления в основной технологической линии B. По этой причине установлено устройство 9 регулирования давления; оно регулирует (например, понижает) давление воздуха в основной технологической линии B, так что порошок может транспортироваться по линии A транспортировки порошка через инжектор сопла.

Устройство 9 регулирования давления регулируется вручную, так что оператор может настраивать его на уменьшение последствий изменения давления в компрессоре. В общем, это устройство не должно быть сервомеханическим.

Важным фактором предпочтительного варианта является то, каким образом регулируется устройство холодного напыления. Элемент 5 понижения давления, который может содержать сервомеханический регулятор давления, управляется посредством сигнала от электронного контроллера 11. Этот контроллер имеет настраиваемую пропорционально-интегрально-дифференциальную функцию (PID-функцию), реализуемую в программном обеспечении.

Контроллер 11 принимает сигнал измерения давления потока от датчика 6 расхода в качестве одного входного сигнала и внешний сигнал в качестве другого входного сигнала. Датчик 6 расхода, элемент 5 понижения давления и контроллер 11 совместно образуют систему управления. Эта система позволяет регулировать расход газа на транспортировку порошка по линии A транспортировки до конкретной величины расхода. Этот расход регулируется в зависимости от внешнего сигнала, подаваемого в контроллер 11.

Посредством регулирования расхода газа на транспортировку порошка по линии A транспортировки порошка можно поддерживать расход напыляемого порошка выше минимальной величины, при которой порошок будет забивать инжектор и сопло или транспортироваться через них неоптимальным образом. Важно свести к минимуму отношение между газом на транспортировку порошка и технологическим газом (в данном случае воздуха) для сведения к максимуму температуры газа, подаваемого в сопло 8. Этому способствует нагрев технологического газа нагревателем 10. Таким образом, чем бо̀льшая доля газа на транспортировку порошка смешивается с общим количеством газа, подаваемого в сопло 8, тем ниже температура газа и меньше возможная скорость выбрасываемого напыляемого порошка.

В предпочтительном варианте устройство холодного напыления имеет надлежащим образом функционирующую систему управления, основанную на использовании минимального числа измерительных и регулирующих элементов и поддерживающую при этом высокий уровень управления и стабильности. Известные решения в отношении холодного напыления при высоком давлении позволяют измерять и регулировать температуру, давление и расход газа в основной технологической линии и иногда также в линии транспортировки порошка. Автор изобретения установил, что упрощение системы управления имеет по меньшей мере в предпочтительном варианте выполнения требуемое преимущество повышения стабильности по сравнению со многими известными устройствами, поскольку меньшее количество систем управления «следят» друг за другом и конкурируют друг с другом.

В предпочтительном варианте правильный расход газа важен для обеспечения выхода материала высокого качества. В этом случае качественную продукцию получают посредством строгого регулирования расхода до конкретных величин с целью поддержания соответствующих скоростей частиц.

В предпочтительном варианте выполнения воздух, проходящий через линию A транспортировки порошка, т.е. линию, которая транспортирует напыляемый порошок в точку ввода в сопло, не нагревается. С другой стороны, воздух в основной технологической линии B нагревается до высокого уровня для обеспечения достаточной энергии для ускорения частиц, походящих через сопло 8. Следовательно, это приводит к разнице температур между воздухом в линии транспортировки порошка по сравнению с воздухом в основной технологической линии. Чрезмерный расход в более холодной линии A транспортировки будет снижать температуру газа на входе сопла, когда воздух будет смешиваться с более горячим воздухом в основной технологической линии B. Это ведет к снижению скорости напыляемых частиц. Низкое качество является следствием ненадлежащего управления скоростью частиц; следовательно, необходимо стабилизировать и ограничить максимальный расход воздуха, текущего через нагнетательную трубу. Для этого служит предпочтительный вариант осуществления изобретения.

В случае подачи порошка/воздуха предпочтительный вариант обеспечивает минимальный уровень течения воздуха по линии A транспортировки порошка для «смазки» порошка, когда он транспортируется к соплу. Можно установить нижнее предельное значение массового расхода (когда порошок забивает сопло) и верхнее предельное значение массового расхода (когда температура сопла становится чрезмерно низкой). Идеальная настройка выше нижнего и ниже верхнего предельных значений используется в качестве заданной величины в системе управления, которая, в свою очередь, способна регулировать расход воздуха посредством измерения объемного расхода или массового расхода и использования понижения давления для стабилизации потока до оптимального расхода.

Для упрощения системы управления в предпочтительном варианте регулируются в реальном времени параметры только для линии A транспортировки порошка. Такое регулирование отличается от существующего уровня техники, где внимание фокусируется на регулировании в реальном времени параметров основной технологической линии. Несмотря на то, что параметры потока в основной технологической линии не регулируются, в то время как устройство выполняет холодное напыление, они, разумеется, могут быть отрегулированы/настроены до необходимых величин заблаговременно.

Поскольку геометрия сопла известна, то зная давление и температуру газа в основной технологической линии, можно определить массовый расход. Используя эти данные, массовый расход в основной технологической линии B подсчитывают посредством задания (в отличие от регулирования) параметров компонентов. Эти параметры включают в себя один или несколько из параметров, к которым относятся температура воздуха (например, в нагревателе 10), давление воздуха и понижение давления (например, в элементе 5). Задание этих параметров позволяет прогнозировать и регулировать массовый расход в разомкнутой системе управления без его непосредственного регулирования и измерения.

Предпочтительно, в качестве параметра для определения параметров напыляемого материала, выходящего из сопла 8, следует учитывать характеристику сужающегося-расширяющегося сверхзвукового сопла. В предпочтительном варианте важно регулировать в реальном времени расход в линии A транспортировки порошка для стабилизации процесса. Строгий контроль расхода в реальном времени является единственным требованием для бесперебойного и непрерывного выполнения процесса холодного напыления, исключая необходимость сложного регулирования температуры и давления.

Преимущество исключения регулирования в реальном времени для основной технологической линии B состоит в том, что можно использовать меньшее количество датчиков расхода, чем это было бы в ином случае.

В предпочтительном варианте желательно обеспечить, чтобы давление и температура воздуха, подаваемого в сопло 8, были менее изменяющимися во времени. Изменение во времени частично ограничивается с помощью газового резервуара 3 в линии B транспортировки, который уменьшает колебания давления воздуха. Если такие колебания не регулируются или не предотвращаются, изменения во времени могут привести к нежелательным колебаниям в конечной скорости напыляемых частиц и, тем самым, снизить качество изготавливаемого трехмерного объекта.

Посредством регулирования расхода только в линии A транспортировки порошка и обеспечения определения расхода воздуха в основной технологической линии B за счет давления поступающего воздуха, заданной температуры и геометрии сопла можно устранить или уменьшить колебания и нестабильность системы. Стоимость системы также может быть довольно низкая, предусматривая только несложную систему управления расходом при подаче порошка и отсутствие системы управления в основной технологической линии B.

Регулирование параметров воздуха в реальном времени в линии A транспортировки порошка является эффективным для обеспечения стабилизации системы холодного напыления. В предпочтительном варианте контроллер 11 используется для изменения давления воздуха с целью достижения установленного оптимального расхода. Это способствует поддержанию давления в линии A транспортировки порошка ниже давления в основной технологической линии B и поддержанию изменения температуры воздуха в сопле 8 на наиболее низком возможном уровне.

Регулирование параметров в линии A транспортировки порошка, а не в основной технологической линии B, также является преимуществом, поскольку небольшие колебания в линии транспортировки порошка имеют большее относительное влияние на стабильность системы.

В отношении предпочтительного варианта установлено, что надлежащий расход напыляемого материала на выходе из сопла 8 может быть достигнут при давлении 30,5 бар в месте подачи в секцию транспортировки порошка и давлении 30 бар на выходе инжектора сопла. Падение давления будет составлять 0,5 бар. Если предположить, что колебания в системе, где давление в инжекторе сопла уменьшается от 30 бар до 29.5 бар (по какой-либо причине), то падение давления удваивается до 1 бар. Окончательный расход составляет от 0,71 K до 1 K, при этом увеличение составляет приблизительно 50%. Это небольшое изменение давления 1,7% (0,5 бар относительно 30 бар) может увеличивать расход при транспортировке порошка, по существу, на 50%. Такая высокая восприимчивость показывает, что поддержание строгой и эффективной регулировки давления в линии транспортировки порошка является полезным в отношении стабильности системы.

Несмотря на то, что в предпочтительном варианте в качестве технологического газа используется воздух, в других вариантах выполнения в качестве технологических газов могут использоваться жидкий азот или гелий. Использование воздуха является предпочтительным, поскольку во время использования он может непрерывно сжиматься без необходимости сильного сжатия в баллонах, означая, что экстремальная температура не является криогенной, и можно использовать менее мощные нагреватели, чем это было бы в ином случае. Это может дополнительно снизить стоимость процесса за счет уменьшения расхода энергии.

В предпочтительном варианте выполнения устройство с помощью небольшого датчика измеряет расход газа через порошковый питатель и инжектор и управляет элементом 5 снижения давления для поддержания идеального массового расхода напыляемых частиц в линии A транспортировки порошка.

Несмотря на то что некоторые предпочтительные варианты были описаны в качестве примера, следует принять во внимание, что могут быть предусмотрены модификации и усовершенствования без отклонения от объема приведенной ниже формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТОКОВЕДУЩЕЙ ШИНЫ НА НИЗКОЭМИССИОННОЙ ПОВЕРХНОСТИ СТЕКЛА | 2014 |

|

RU2588921C2 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО ДЛЯ ХОЛОДНОГО ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ | 2018 |

|

RU2744008C1 |

| УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНЕШНИЕ ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2012 |

|

RU2505622C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУНКЦИОНАЛЬНОЙ ПОВЕРХНОСТИ | 2007 |

|

RU2353706C2 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1995 |

|

RU2108992C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ИЗНОСОСТОЙКИХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2007 |

|

RU2362839C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ПОКРЫТИЯ SmBaCuO | 2013 |

|

RU2541240C2 |

| РАСПЫЛИТЕЛЬНАЯ НАСАДКА, СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОНАПОЛНЕННОГО, НЕ СОДЕРЖАЩЕГО РАСТВОРИТЕЛЬ, ПОЛИМЕРНОГО ПОКРЫТИЯ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СИСТЕМА ДЛЯ НАНЕСЕНИЯ НА ПОДЛОЖКУ ПОКРЫТИЯ | 1998 |

|

RU2201808C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ, СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2235148C2 |

Изобретение относится к устройству для изготовления трехмерного объекта посредством напыления. Техническим результатом является повышение качества выходящего из сопла материала путем поддержания оптимальной скорости частиц материала. Технический результат достигается устройством для изготовления трехмерного объекта посредством напыления, которое содержит первую линию, выполненную с возможностью направления потока - первого потока - напыляемого материала, захватываемого транспортирующим газом, в сопло, вторую линию, выполненную с возможностью направления потока газа - второго потока - в указанное сопло и распыляющее сопло. При этом устройство выполнено с возможностью регулирования параметров давления и температуры первого потока в реальном времени. Причем для второго потока указанные параметры не регулируются в реальном времени, и два потока соединяются, чтобы вызвать продвижение вперед напыляемого материала из сопла к подложке для создания трехмерного объекта. 11 з.п. ф-лы, 1 ил.

1. Устройство для изготовления трехмерного объекта посредством напыления, содержащее:

первую линию, выполненную с возможностью направления потока - первого потока - напыляемого материала, захватываемого транспортирующим газом, в сопло;

вторую линию, выполненную с возможностью направления потока газа - второго потока - в указанное сопло; и

распыляющее сопло;

при этом указанное устройство выполнено с возможностью регулирования параметров давления и температуры первого потока в реальном времени, причем для второго потока указанные параметры не регулируются в реальном времени, и два потока соединяются, чтобы вызвать продвижение вперед напыляемого материала из сопла к подложке для создания трехмерного объекта.

2. Устройство по п. 1, в котором первая линия содержит измерительные средства для измерения параметров потока газа в первой линии.

3. Устройство по п. 1 или 2, в котором первая линия содержит питатель для напыляемого материала для подачи напыляемого материала в газ, движущийся по первой линии.

4. Устройство по любому из пп. 1-3, которое также содержит датчики давления и температуры для газа в первой линии, указанные датчики связаны с электронным контроллером с возможностью передачи показаний, и электронный контроллер выполнен с возможностью в ответ на указанные показания выполнять регулировку давления и температуры газа в первой линии для обеспечения требуемых характеристик напыления для напыляемого материала, когда он выходит из сопла.

5. Устройство по п. 4, в котором контроллер выполнен с возможностью регулировать количество напыляемого материала, подаваемого в газ, движущийся по первой линии.

6. Устройство по любому из предыдущих пунктов, в котором первая и вторая линии выполнены с возможностью принимать газ из общего резервуара.

7. Устройство по п. 6, в котором установлен фильтр, предназначенный для фильтрации газа перед его поступлением в указанный резервуар.

8. Устройство по любому из предыдущих пунктов, в котором газ в каждом случае является сжатым воздухом.

9. Устройство по п. 8, в котором сжатый воздух проходит через осушитель перед поступлением в первую и вторую линии.

10. Устройство по п. 1, в котором:

a) первая линия содержит питатель для напыляемого материала для подачи напыляемого материала в газ, движущийся по первой линии;

b) в первой линии установлены датчики давления и температуры газа, которые передают показания на электронный контроллер, который в ответ на указанные показания выполняет регулировки давления и температуры газа в первой линии для обеспечения требуемых характеристик напыления для напыляемого материала, когда он выходит из сопла;

c) контроллер регулирует количество напыляемого материала, подаваемого в газ, движущийся по первой линии;

d) установлен общий резервуар, из которого принимают газ первая и вторая линии;

e) установлен фильтр, который фильтрует газ перед его поступлением в указанный резервуар;

f) газ в каждом случае является сжатым воздухом; и

g) сжатый воздух проходит через осушитель перед поступлением в первую и вторую линию.

11. Устройство по п. 10, в котором сопло представляет собой сужающееся-расширяющееся сопло, выполненное с возможностью принятия воздуха, поступающего с напыляемым материалом, и изменения его параметров: увеличения скорости, снижения давления и снижения температуры воздуха.

12. Устройство по п. 11, которое также содержит нагреватель, выполненный с возможностью нагрева второго потока.

| CN 103317590 B, 28.10.2015 | |||

| US 2015323053 A1, 12.11.2015 | |||

| US 2016030632 A1, 04.02.2016 | |||

| Приспособление для выбирания буксира на палубу | 1930 |

|

SU23136A1 |

| СПОСОБ ПОСЛОЙНОГО СИНТЕЗА ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2186681C2 |

Авторы

Даты

2021-07-29—Публикация

2018-04-04—Подача