Предлагаемое изобретение относится к области лазерной техники, металлургии, приборо- и машиностроения, в частности, к оптическим и сварочным технологиям, а именно: к способам подготовки металла обработкой лучом лазера для сварки с керамикой, и может найти применение в разных секторах авиационно-космической, металлургической, атомной и других отраслях промышленности, например, при подготовке металла для диффузионной сварки с керамикой и к сборке с помощью диффузионной сварки сложных керамических изделий, состоящих из двух и более узлов.

Керамику изготовляют из необработанных натуральных поликристаллических, полифазных [1] или синтетических материалов типа фриттованной окиси алюминия, кварца, алюмосиликатных или магний-силикатных композитов (кордерит, муллит, стеатит) и более широко встречающихся оксинитридов, сиалона, карбидов и др. Предпочтительными основами этих материалов являются короткие монокристаллические волокна, рассредоточенные внутри органической, металлической или керамической матрицы, а также металлические карбидные нитевидные кристаллы, неорганические кристаллы типа карбида кремния (SiC) или нитрида кремния (Si3N4). Эти материалы могут формоваться посредством сухого прессования, термопластического плавления, ленточного литья и т.п.

Такие уникальные свойства, как высокая прочность, твердость, износостойкость, устойчивость к воздействиям агрессивных сред, обусловили довольно большую востребованность, например, керамики из Si3N4 в авиационно-космической, металлургической, атомной и других отраслях промышленности [2]. Вследствие высокой твердости этой керамики изготовление деталей сложной формы из нитрида кремния механической обработкой затруднительно, поэтому, часто, для изготовления деталей сложной формы используют соединения из заготовок простой формы с помощью диффузионной сварки [3-5].

Известен способ соединения керамики из пиролитического нитрида бора с помощью активного покрытия на основе титана, циркония или их гидридов, включающий нанесение на охватывающую поверхность нитрида бора активного покрытия, сборку узла и его пайку с помощью твердых припоев в вакууме или инертном газе [6].

Недостатком данного технического решения является то, что этот способ очень критичен к степени очистки инертного газа или к снижению вакуума в процессе пайки. При незначительном отклонении от установленных норм наблюдается подкисление активного покрытия, что приводит к несмачиванию припоем бора и, соответственно, непропаю.

В процессе пайки по этому способу расплавленный припой стекает по манжете, одновременно взаимодействуя с активным покрытием, при этом в первый период пайки между манжетой и нитридом бора образуется зазор, не заполненный припоем. Затем припой, обогащенный активным металлом, начинает смачивать поверхность нитрида бора и поднимается в зазоре между соединяемыми поверхностями, образуя паяный шов. При незначительном увеличении зазора между соединяемыми поверхностями за счет снижения класса точности изготовления деталей процесс образования паяного шва по всему периметру затягивается, что снижает качество получаемого соединения. При этом, как и в указанном ранее способе, возможны натеки припоя на торцевую поверхность нитрида бора.

Кроме того, при сборке таких соединений возможно скалывание активного покрытия при соприкосновении его с внутренней поверхностью манжеты, в которую вставляется нитрид бора. В результате затрудняется смачивание поверхности нитрида бора припоем в месте скола покрытия, что приводит к непропаю.

Целесообразность и преимущества использования способа диффузионной сварки в вакууме при изготовлении разнородных материалов в твердой фазе, в частности, металл-керамических узлов, например, в электронной и радиотехнической промышленности, достаточно широко известны [7, 8]. Однако широта и объемы использования данного способа часто ограничиваются вследствие значительной длительности и сложности процесса образования соединения и относительно невысоких значений прочности и трещиностойкости соединений, эксплуатируемых в более жестких условиях. Сложность процесса сварки керамик с металлами обусловливается резким несоответствием физико-химических и механических свойств керамики и металлов. Это несоответствие накладывает существенное ограничение на совместную пластическую деформацию, активацию контактируемых поверхностей соединяемых материалов и соответственно на кинетику процесса образования соединения. Значительная разница коэффициентов термического расширения керамики и металла обусловливает возникновение в сварном соединении остаточных напряжений, которые могут вызывать разрушение соединения в послесварочный период или резко снижать эксплуатационную надежность. В этой связи проблема интенсификации процесса образования соединения и повышения прочностных характеристик сварных металл-керамических соединений остается актуальной.

Наиболее близким к заявляемому способу по своей технической сути (прототипом) является способ диффузионной сварки керамики с керамикой, включающий выполнение глухих цилиндрических отверстий на свариваемой поверхности, по крайней мере, одной из свариваемых керамических заготовок, размещения в зоне контакта свариваемых заготовок промежуточной прокладки из металла более пластичного, чем материал свариваемых заготовок, и сварку заготовок в вакууме [9].

В работе [10] показано, что с увеличением коэффициента перфорации К степень деформации прокладок и скорость их пластической деформации существенно возрастают, в частности, степень деформации в первые минуты диффузионной сварки достигает 28-50% в зависимости от коэффициента К.

Недостатком же данного технического решения является то, что в известном способе повышение коэффициента перфорации К ограничено, что связано со значительными технологическими трудностями и затратами времени.

Новым достигаемым техническим результатом предполагаемого изобретения является повышение прочности сварного металлокерамического соединения при снижении времени, давления и температуры процесса диффузионной сварки.

Новый технический результат достигается тем, что в способе диффузионной сварки заготовок из керамики, включающий выполнение глухих отверстий на свариваемой поверхности, по крайней мере, одной из свариваемых керамических заготовок, размещение в зоне их контакта промежуточной прокладки из металла более пластичного, чем материал свариваемых заготовок, и сварку заготовок в вакууме, в отличие от прототипа, перед диффузионной сваркой дополнительно осуществляют перфорацию промежуточной прокладки лазерным лучом с получением сквозных микроотверстий с заданным расстоянием между ними, а глухие отверстия на свариваемой поверхности по крайней мере одной из свариваемых керамических заготовок получают путем плавления и перемещения и/или испарения материала под действием лазерного луча импульсного высокопроизводительного лазера в каждом его положении на упомянутой контактной керамической поверхности.

Лазерный луч могут перемещать относительно контактной керамической поверхности и поверхности промежуточной металлической прокладки по предварительно заданной траектории непрерывно или дискретными шагами со временем пребывания в каждом положении, достаточным для создания отверстий необходимых габаритов.

Могут осуществлять перемещение лазерного луча относительно неподвижной обрабатываемой поверхности керамической заготовки или металлической прокладки, или осуществляют перемещение упомянутой поверхности относительно неподвижного лазерного луча, или осуществляют перемещение лазерного луча и упомянутой поверхности относительно друг друга.

Могут использовать твердотельный Nd:YaG-лазер, или эксимерный ArF-лазер, или волноводный лазер.

В качестве материала промежуточной прокладки могут использовать Al, или Cu, или Ni, или Ti, или Ag, или их сплавы.

Могут осуществлять управляемое перемещение лазерного луча дискретными шагами с помощью компьютерной программы.

Перемещение лазерного луча относительно контактной керамической поверхности и поверхности промежуточной металлической прокладки обрабатываемой дискретными шагами могут осуществлять управляемым, заранее заданным образом.

Перед сваркой заготовки могут помещать в сменный вкладыш, обеспечивающий возможность закрепления в нем заготовок разного размера и регулирования по высоте положение стыка свариваемых заготовок относительно источника нагрева.

В процессе диффузионной сварки могут поддерживать заданную температуру сварки.

Диффузионную сварку могут осуществлять при деформировании перфорированной промежуточной металлической прокладки в режиме «давление плюс сдвиг».

Могут осуществлять одновременно диффузионную сварку нескольких керамических заготовок.

Все отверстия могут иметь одинаковый размер.

При формировании отверстий могут изменять фокусировку лазерного луча. Формирование отверстий лазерным лучом могут осуществлять в инертном газе. Способ диффузионной сварки заготовок из керамики реализуют следующим образом.

Пример 1. Для сварки используют заготовки керамики, например, из нитрида кремния (Si3N4) цилиндрической формы высотой 10 мм и диаметром 15 мм. Торцевые поверхности образцов отшлифовывают. В качестве металла промежуточной прокладки могут использовать Al, или Cu, или Ni, или Ti, или Ag, или их сплавы, или другие металлы, более пластичные, чем материал свариваемых заготовок.

Были исследованы две группы сварного соединения. В первой группе в качестве промежуточной прокладки используют, например, медную фольгу марки M1 толщиной 100 мкм, перфорацию которой производят с помощью излучения Nd:YAG-лазера, генерирующего третью гармонику с длиной волны 355 нм. Лазерный луч перемещают относительно контактной керамической поверхности и/или поверхности промежуточной металлической прокладки по предварительно заданной в зависимости от формы и свойств обрабатываемой металлической прокладки траектории непрерывно или дискретными шагами со временем пребывания в каждом положении, достаточным для создания отверстий необходимых габаритов, например, со временем пребывания 1,5 с и перехода между положениями, например, 125 мкм.

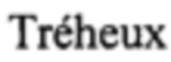

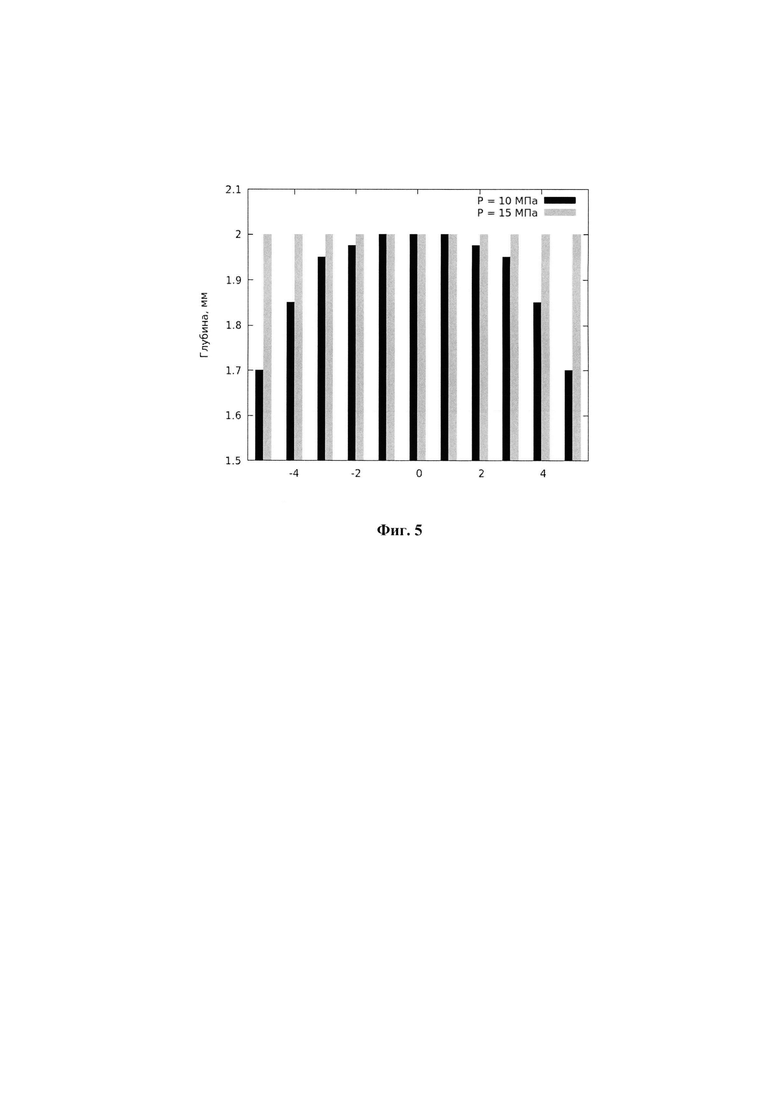

При этом луч сфокусирован на поверхности металлической прокладки и имеет диаметр пятна облучения D, и при смене направления движения смещается на расстояние b. При выходной энергии 3 мДж, длительности импульсов 10 нс и частоте следования импульсов 100 Гц лазерным лучом обрабатывают соответствующие медные фольги, формируя в них отверстия диаметром около 30 мкм с точно рассчитанным расстоянием F между отверстиями, например, 125 мкм (фиг. 1). Величина F может варьироваться в зависимости от параметров технологического процесса перфорации заготовки лазерным лучом. В примере 1 F=125 мкм.

Во второй группе в качестве промежуточной прокладки также используют соответствующим образом перфорированную медную фольгу и дополнительно на подготавливаемых к сварке керамических поверхностях лазерным лучом по прямоугольной сетке (8 мм x 8 мм) и с шагом 1 мм проделывают глухие отверстия диаметром 0,1 мм и глубиной 2 мм.

Перфорирование промежуточных металлических прокладок может быть достигнуто разными способами, однако лазерный метод наиболее подходит для решения этой задачи, поскольку позволяет с высокой производительностью создавать отверстия, заданного минимального размера с точно заданными расстояниями между ними [11]. Размер отверстий и расстояние между ними рассчитывают на компьютере. Производительность формирования отверстий лазерным лучом в металлической прокладке и в керамических поверхностях зависит от частоты следования импульсов лазерного излучения и скорости перемещения лазерного луча вдоль соответствующей поверхности. Диаметр, глубина и шаг отверстий зависят от диаметра лазерного пятна (лазерный луч, при необходимости, может фокусироваться), плотности энергии, длины волны излучения, параметров материала. Все отверстия могут иметь одинаковый размер и могут размещать в квадратном или плотноупакованном порядке. При формировании отверстий могут изменять фокусировку лазерного луча. Формирование отверстий лазерным лучом могут осуществлять в инертном газе, например, в аргоне или в гелии.

Диффузионную сварку заготовок осуществляют на серийной установке промышленного назначения МДВ-301 94 (производства ООО «ЭЛМИКС», РФ). Схема установки для диффузионной сварки показана на фиг. 2. Сварочная камера установки в форме прямоугольного параллелепипеда имеет объем приблизительно 60 дм3; предельно достижимая степень вакуума в ней порядка 10-3 Па. В конструкцию установки входит пневмоцилиндр, развивающий усилия до 5500 кН. В вакуумную камеру установки вмонтировано специально разработанное приспособление, обеспечивающее сборку свариваемых заготовок, регулировку их положения (по высоте) относительно источника нагрева в сварочной камере, а также сварку. Приспособление состоит из двух основных деталей: центрирующего фланца 1, установленного на нижнем подвижном штоке 2 вакуумной камеры, и вставленного в него вкладыша 3. Вкладыш 3 является сменным, благодаря чему в данном устройстве закрепляют образцы разных габаритных размеров и регулируют по высоте положение стыка свариваемых образцов 4 относительно индуктора 5.

Нагрев свариваемых заготовок производят с помощью токов высокой частоты (ТВЧ), вырабатываемых входящим в комплект установки генератором типа ЛЗ - 67 В (мощность 60 кВт; частота 66 кГц). Между индуктором 6 и керамическими заготовками размещают специальный экран из графита и молибдена, который при включенном генераторе ТВЧ нагревает соответствующие керамические заготовки.

Контроль термического цикла сварки и поддержание заданной температуры производят с помощью хромель-алюмелевой термопары 7 и потенциометра типа КСП-4. Спай термопары зачеканивают в предварительно просверленное в керамической заготовке отверстие на глубину 1,5-2,0 мм на расстоянии примерно 1 мм от плоскости стыка между свариваемыми керамическими заготовками. Потенциометр КСП-4, помимо выполнения контрольной функции, используют для поддержания температуры сварки на заданном уровне.

Измерение степени вакуума в сварочной камере осуществляют с помощью вакуумных манометрических преобразователей типа ПМТ-2 и ПМИ-2 и вакуумметра типа ВИТ-2П. Для обеспечения контроля величины деформации заготовок в осевом направлении (осадка соединения заготовок) в процессе сварки в конструкцию установки введен индикатор 8-часового типа (фиг. 2).

Сварку проводят в вакууме порядка 10-2 Па. Температуру сварки варьируют в диапазоне 900-1030°С, давление сжатия варьируют в диапазоне 8-20 МПа. Время сварки составляет 20 мин. При использовании перфорированных промежуточных металлических прокладок время выдержки под давлением сокращалось до 15 мин.

После сварки образцы подвергают механическим испытаниям на трехточечный изгиб. Устройство состоит из двух опор, соединяющей их перемычки и двух узлов (цангового зажима и удлинителя для закрепления испытываемого сварного образца). Также измеряют величины сдвиговых деформаций и определяют характер их распределения в перфорированной промежуточной металлической прокладке.

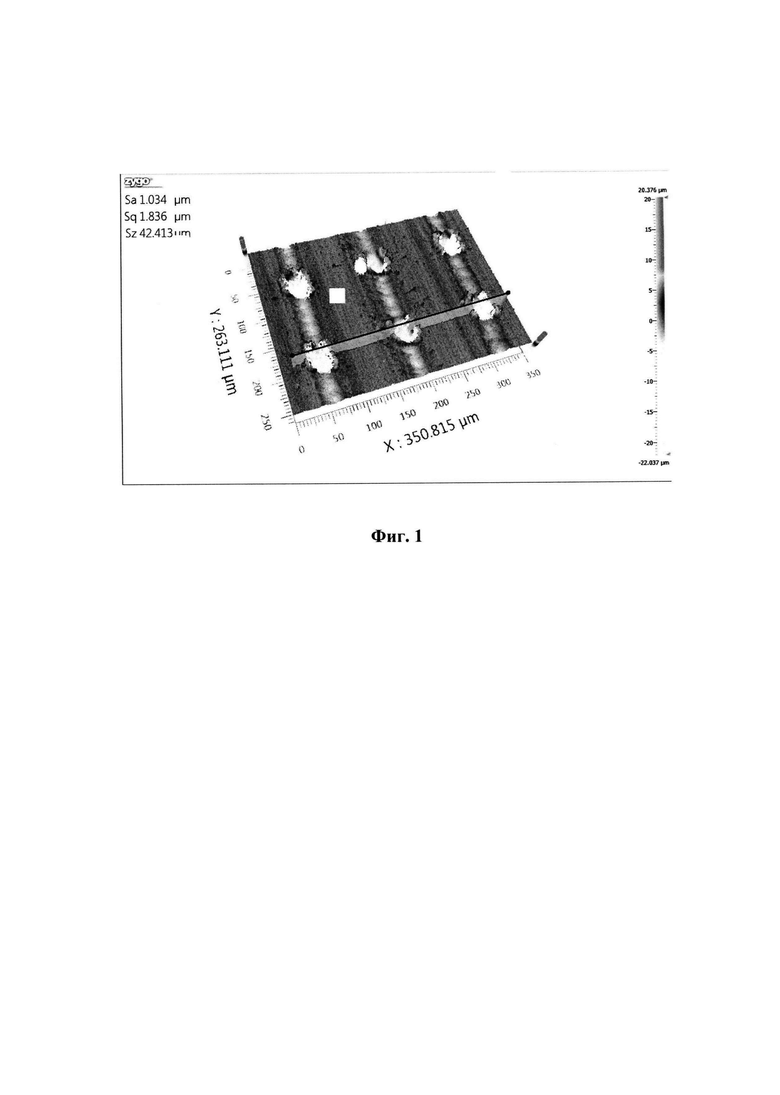

Для сравнения прочностных характеристик и деформационной способности сварных соединений проводят экспериментальные исследования следующих групп соединений (керамика-медь-керамика): с перфорированными промежуточными медными прокладками - 1; с перфорированными промежуточными медными прокладками и с отверстиями на поверхности керамики - 2 (фиг. 3).

При использовании перфорированных промежуточных медных прокладок прочностные характеристики составляют 77-82 МПа. Дополнительное нанесение отверстий на керамические поверхности увеличивает прочность сварного шва до 85-91 МПа. Степень деформации для второй и третьей групп образцов также увеличивается до 32% и 33%, соответственно.

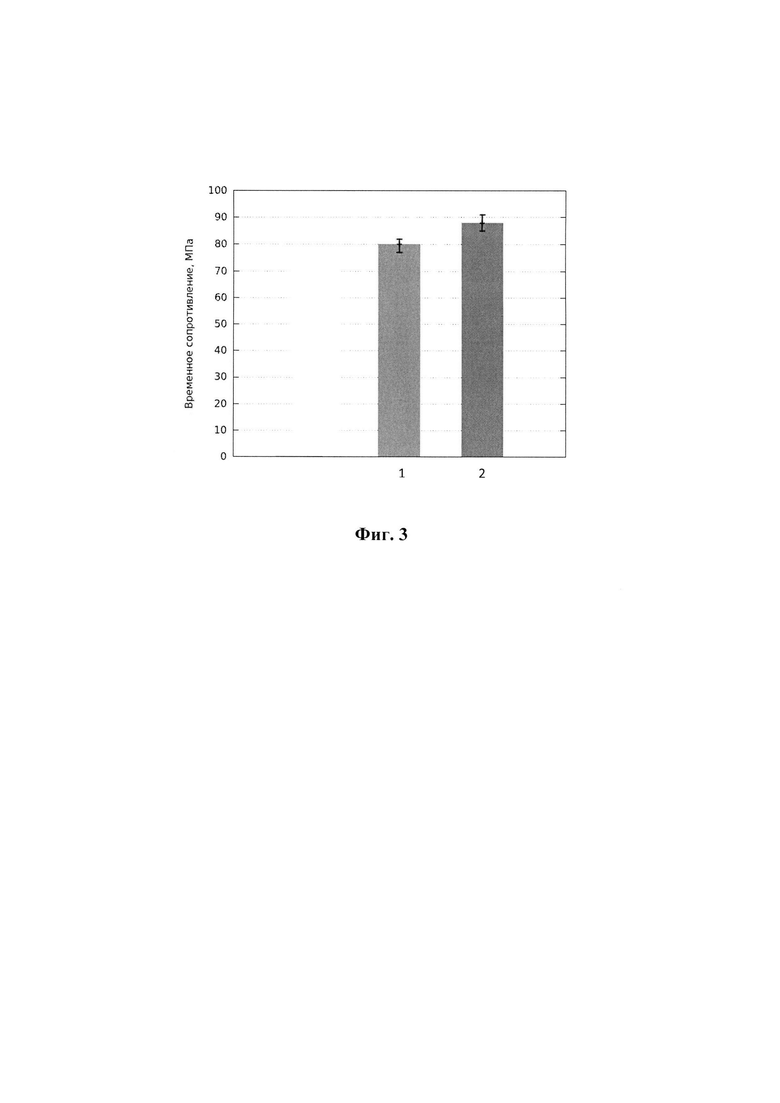

Известно [12], что наиболее благоприятные условия для активации поверхностей заготовок и их соединения образуются в зоне действия касательных напряжений и деформаций сдвига. Для оценки влияния деформаций на прочность и относительное удлинение сварных соединений проводят измерения распределения деформаций в соединениях с перфорированной промежуточной медной прокладкой с отверстиями с шагом 1,75 мм и радиусом 250 мкм (фиг. 4).

На фиг. 4 приведена зависимость распределения величины сдвиговых деформаций от расстояния до центра свариваемых заготовок для соединения с перфорированной промежуточной медной прокладкой. При использовании перфорированной промежуточной медной прокладки сварочный процесс ведут при меньшем давлении, чем предел прочности керамической заготовки.

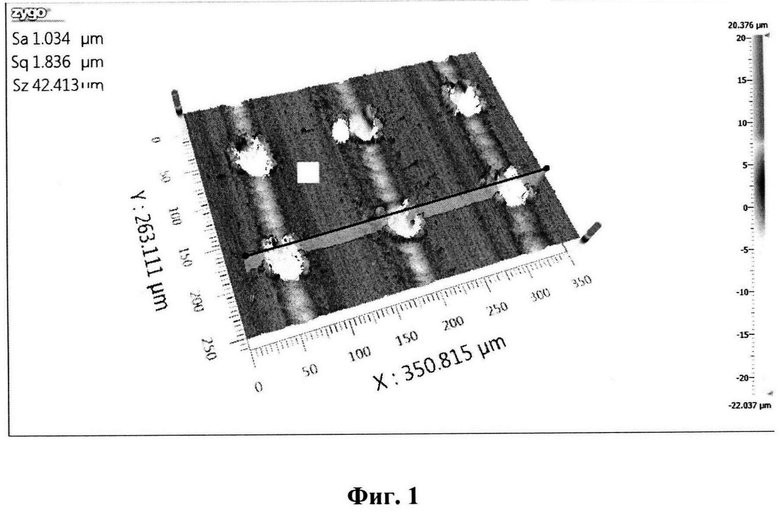

На фиг. 5 для второй группы сварного соединения с лазерным нанесением перфорационных каналов на контактные поверхности керамических заготовок показана зависимость глубины заполнения каналов по радиусу от расстояния до центра свариваемых заготовок. Видно, что при давлении сварки 10 МПа неполное заполнение каналов наблюдается уже на расстояниях 2 мм от центра свариваемых заготовок. Увеличение давления до 15 МПа приводит к полному заполнению каналов по всей контактной поверхности, что означает повышение прочности сварного соединения свариваемых заготовок.

Повышение механических свойств сварного соединения свариваемых заготовок при использовании перфорированных промежуточных металлических прокладок обусловлено изменением напряженно-деформированного состояния перфорированной промежуточной металлической прокладки и прилегающей к ней области. На характеристики сварного соединения разнородных материалов оказывают влияние остаточные напряжения рядом с границей «металл-керамика» в зоне соединения [13], а также изменение механических свойств керамической заготовки вблизи зоны соединения, в частности, появление микротрещин [14]. Поле остаточных напряжений в диффузионно-сварных соединениях разнородных материалов формируется вследствие различия физико-механических характеристик, в особенности коэффициента термического расширения. Величина и характер распределения остаточных напряжений зависят от геометрических факторов, типа соединения и параметров процесса сварки. При этом увеличение сварочного давления и времени воздействия на свариваемые материалы могут привести к нежелательным эффектам (образование микротрещин в керамической заготовке), снижающим качество сварного соединения свариваемых заготовок. Этим, в частности, объясняется отсутствие увеличения прочности сварного соединения свариваемых заготовок при увеличении времени процесса сварки более, чем на 30 мин.

Исследования влияния перфорированных промежуточных металлических прокладок на кинетику формирования физического контакта (металл - керамика) и прочностные характеристики полученных сварных соединений свариваемых заготовок показывают, что металл промежуточной прокладки подвержен деформации в режиме (давление плюс сдвиг) и деформируется с высокой скоростью (3,5×10-2 мин-1). Такое воздействие обусловлено напряженно-деформированным состоянием перфорированной прокладки в процессе ее деформации. В этом случае более значительные сдвиговые деформации возникают во всем объеме металла промежуточной прокладки и распределены более равномерно по контактной поверхности (фиг. 4).

Выбранные размеры и шаг отверстий обеспечивают трансформацию перфорированной промежуточной металлической прокладки в процессе сварки в сплошную, что увеличивает прочность сварного соединения вследствие снижения послесварочных остаточных напряжений и контактного упрочнения пластичной промежуточной металлической прокладки. Перемещение лазерного луча могут осуществлять относительно неподвижной заготовки, или могут осуществлять перемещение заготовки относительно неподвижного лазерного луча, или могут осуществлять перемещение лазерного луча и неподвижной заготовки относительно друг друга. Данные варианты реализации получения отверстий на предназначенных для сваривания заготовках в других примерах обеспечивают получение не менее качественных результатов по формированию отверстий, чем в примере 1.

На основе анализа современных представлений о природе активных центров, их роли в образовании, в частности, металл-керамического соединения, механизмах активации свариваемых поверхностей высокая степень активации контактной поверхности промежуточной металлической прокладки может быть достигнута при его деформировании в режиме (давление плюс сдвиг). Согласно результатам последних достижений в области материаловедения в этом случае в кристаллической структуре металла возникают области атом-вакансионного состояния, характеризуемые высокой концентрацией дефектов (вакансий, дислокаций), и являющиеся источниками интенсивных потоков этих дефектов. Эти потоки существенно меняют поведение металла: повышается химическая активность, идут процессы аномально высоких скоростей химических реакций и массопереноса недиффузионной природы.

Пример 2. Проведенные с помощью компьютерного моделирования исследования по влиянию относительной толщины и типа перфорированной промежуточной металлической прокладки, давления и температуры на величину и характер распределения по контактной площади сварки контактных нормальных, сдвиговых напряжений и деформаций, возникающих в промежуточной металлической прокладке на стадии формирования физического контакта в процессе диффузионной сварки керамической заготовки, изготовленной из вакуумплотной корундовой керамики марки ВК 94-1, через промежуточную прокладку из сплава алюминия АДОО, показывают, что перфорированные промежуточные металлические прокладки при перфорации керамической заготовки деформируются в режиме (давление плюс сдвиг) на всей контактной поверхности свариваемых заготовок при значительно меньших давлении и температуре (в процессе диффузионной сварки задают фиксированную температуру (600°С), давление; относительную толщину промежуточной металлической прокладки меняют) и одинаковой общей относительной толщине. При этом величина сдвиговых деформаций перфорированных промежуточных металлических прокладок при одинаковых давлениях возрастает более чем на 10%.

Поэтому в условиях диффузионной сварки области неравномерных атом-вакансионных состояний в свариваемых заготовках являются источниками аномально интенсивных потоков вакансий и дислокаций, обусловливающих большие скорости массопереноса в материале и повышенную химическую активность промежуточной металлической прокладки и ее взаимодействие с материалом свариваемой заготовки, что повышает скорость и полноту образования физического контакта, активизирует физико-химические процессы взаимодействия между соединяемыми заготовками за счет интенсивной деформации металла промежуточной прокладки.

Наблюдаемое на фиг. 3 увеличение предела прочности сварного соединения до 85-91 МПа при сочетании перфорирования промежуточной металлической прокладки и поверхностей керамических заготовок также можно объяснить интенсификацией и улучшением равномерности деформационного процесса. При этом происходит аналогичная деформация металла промежуточной прослойки в условиях (давление плюс сдвиг) как благодаря наличию отверстий в деформируемой промежуточной металлической прокладке, так и за счет отверстий в керамической заготовке.

Еще одна причина повышения прочности сварных соединений свариваемых заготовок связана с появлением армированных каналов в керамике. Если в контактной поверхности керамики создать систему отверстий, то при сварке металл промежуточной прокладки начнет затекать в эти отверстия вследствие развития пластических деформаций. Постепенно отверстия заполнятся металлом, и приконтактная зона материала керамической заготовки будет представлять собой (композит - (хрупкая матрица - пластичные волокна)).

Аналогичные описанному выше эксперименты с другими видами керамики на основе таких соединений, как: оксид алюминия (Al2O3); оксид алюминия/кварц (Al2O3/SiO2 (80/20)); оксид алюминия/кварц (Al2O3/SiO2 (96/4)); оксид алюминия/кварц/оксид бора (Al2O3 SiO3 B2O (70/38/2)); оксид алюминия/кварц/оксид бора (Al2O3/SiO2/B2O (62/24/14)); алюмосиликат калия Muscovite Mica; карбиды бора (В4С), кремния (SiC); реакционно-связанный карбид кремния (SiC); горячепрессованный карбид кремния (SiC), вольфрам/карбид кобальта (W/Co (94/6)); обработанная стеклокерамика (SiO2/Al2O3/MgO/K2O/B2O3 (46/16/17/10/7)); проницаемая керамика (SiO2/ZrSiC/Al2O3 (50/40/10)); диборид титана (TiB2); диоксид титана (TiO2 (99,6%)); оксид магния (MgO), нитриды алюминия (AlN), бора (BN), кремния (Si3N4); обработанный нитрид алюминия; реакционно-связанный нитрид кремния (Si3N4), полученный горячим прессованием нитрид кремния (Si3N4); нитрид кремния/нитрид алюминия/оксид алюминия; сиалоновое стекло; оксиды цинка/алюминия (ZnO/Al2O3 (98/2)); оксид иттрия (Y2O3); оксид бериллия (ВеО (99,5%)); расплавленный кварц (SiO2); рубин (Al2O3/Cr2O3/Si2O3); сапфир (Al2O3 (99,9%)); силикат оксида алюминия (SiO2/Al2O3 (53/47)); кварц (SiO2 (96%)); алюмосиликатное стекло - алюмосиликат (SiO2 (57%)/Al2O3 (36%)/CaO/MgO/BaO); нестабилизированный цирконий (ZrO2 (99%)); стабилизированный оксидом иттрия цирконий (ZrO2/Y2O3); стабилизированный оксидом магния цирконий (ZrO2/MgO); ВК94-1; 102; УФ-46; стекло-керамика СОП5М, показали аналогичные результаты.

Аналогичные описанному выше эксперименты (включающие численные вычисления) влияния физико-механических свойств, соотношения размеров соединяемых материалов на величину и характер распределения остаточных напряжений в металл-керамических соединениях с другими металлическими промежуточными прокладками -такими, как алюминиевые сплавы (АД1, АД00), никелевая, титановые сплавы (ВТ14, 10X18H9T), медная (М0б) и серебряная фольги, показали аналогичные результаты.

Диффузионная сварка при одновременном деформировании нескольких деталей показала аналогичные результаты.

На основании вышеизложенного новый достигаемый технический результат предполагаемого изобретения обеспечивается следующими по сравнению с прототипом техническими преимуществами.

1. Использование при диффузионной сварке разнородных (разных по химическому составу) перфорированных лазерным лучом промежуточных металлических прокладок и контактных поверхностей керамики с микроструктурированной поверхностью позволяет получить сварные соединения, имеющие прочность в среднем не менее чем на 14% большую за счет интенсификации пластической деформации материала перфорированной промежуточной металлической прокладки, что существенно влияет на кинетику образования сварного соединения и более равномерное распределение деформаций по поверхности сварного соединения.

2. Снизить основные параметры процесса диффузионной сварки, при которых формируются высокопрочные сварные соединения, а именно: время (с 20 мин до 15 мин для перфорированных прокладок), давление (с 20 Мпа до 15 МПа), за счет активизации физико-химических процессов взаимодействия между соединяемыми разнородными (разными по химическому составу) материалами вследствие более интенсивной деформации металла перфорированных промежуточной металлической прокладки и контактных поверхностей керамики.

В настоящее время в Институте электрофизики и электроэнергетики РАН проведены испытания предлагаемого способа диффузионной сварки керамики с металлами, и на их основе выпущена технологическая документация на предлагаемый способ диффузионной сварки керамики с металлами.

Используемые источники

1. Молохина Л.А., Рогалин В.Е., Филин С.А., Каплунов И.А. Зависимость роста фаз двухкомпонентных многофазных систем от параметров диффузии // Журнал физической химии. 2017. Т. 91. №12. С. 2014-2022.

2. Bocanegra-Bernal M., Matovic В. Mechanical properties of silicon nitride-based ceramics and its use in structural applications at high temperatures // Mater. Sci. Eng. A. 2010. V. 527. P. 1314-1338.

3. Fang F., Zheng C, Lou H.Q., Sui R.Z. Bonding of silicon nitride ceramics using Fe-Ni/Cu/Ni/Cu/Fe-Ni interlayers. // Mater. Let. 2001. V. 47. P. 178-181.

4. Brochu M., Pugh M.D., Drew R.A.L. Joining silicon nitride ceramic using a composite powder as active brazing alloy // Mater. Sci. Eng. A. 2004. V. 374. P. 34-42.

5. Вашуков Ю.А., Демичев С.Ф., Еленев В.Д., Малинский Т.В., Миколуцкий СИ., Хомич Ю.В., Ямщиков В.А. Лазерная обработка поверхности металлических сплавов для диффузионной сварки // Прикладная физика. 2019. №1. С. 82-87.

6. Патент Франции 2217290,1974, МКИ С04В 37/00.

7. Молохина Л.А., Филин С.А. Анализ и расчет параметров диффузии в двухкомпонентных многофазных системах при «ограниченном» поступлении компонента с меньшей температурой плавления // Конденсированные среды и межфазные границы. 2018. Т. 20. №4. С. 618-629.

8. Молохина Л.А., Филин С.А. Анализ влияния температурной зависимости параметров диффузии на характер роста слоев в двухкомпонентной многофазной системе // Конденсированные среды и межфазные границы. 2019. Т. 21. №3. С. 419-431.

9. Авторское свидетельство SU 1463415,1989, МКИ B23K 20/14.

10. Лямин Я.В. Разработка методов интенсификации процесса диффузионной сварки и повышения прочности металл-керамических соединений. Автореферат дис. … кандидата технических наук / Пермский гос. техн. ун-т. Пермь, 1998.

11. Патент RU 2027570, 1995, МКИ B23K 26/18.

12. Люшинский А.В. Диффузионная сварка разнородных материалов. М: Академия. 2006.208 с.

13. Не Y., Zhang J., Li X. Characterization of the Si3N4/Si3N4 joints fabricated using particles modified braze // Mater. Sci. Eng. A. 2014. V. 616. P. 107-115.

14. Hattali M., Mesrati N.,  D. Electric charge trapping, residual stresses and properties of ceramics after metal/ceramics bonding // J. Eur. Ceram. Soc. 2012. V. 32. P. 717-725.

D. Electric charge trapping, residual stresses and properties of ceramics after metal/ceramics bonding // J. Eur. Ceram. Soc. 2012. V. 32. P. 717-725.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки корундовой керамики с немагнитной сталью | 2023 |

|

RU2813034C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 2008 |

|

RU2399448C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| СПОСОБ ХОЛОДНОЙ СВАРКИ ДАВЛЕНИЕМ ДЕТАЛЕЙ ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2566128C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2024 |

|

RU2832747C1 |

| Способ сварки деталей из жаропрочных сплавов на никелевой основе с использованием лазерного излучения | 2020 |

|

RU2752822C1 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2008 |

|

RU2415822C2 |

| Способ диффузионной сварки керамики из нитрида кремния со сталью | 1989 |

|

SU1676772A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ КЕРАМОМАТРИЧНОГО КОМПОЗИТА С МЕТАЛЛАМИ | 2015 |

|

RU2593066C1 |

Изобретение может быть использовано для диффузионной сварки сложных керамических изделий, состоящих из двух и более узлов. Выполняют глухие отверстия на свариваемой поверхности по крайней мере одной из свариваемых керамических заготовок. Размещают в зоне их контакта промежуточную прокладку из металла более пластичного, чем материал свариваемых заготовок. Предварительно осуществляют перфорацию промежуточной прокладки лазерным лучом с получением сквозных микроотверстий с заданным расстоянием между ними. Проводят сварку заготовок в вакууме. Глухие отверстия на свариваемой поверхности керамических заготовок получают путем плавления и перемещения и/или испарения материала под действием лазерного луча импульсного высокопроизводительного лазера в каждом его положении на контактной керамической поверхности. Технический результат заключается в повышении прочности сварного соединения при снижении времени, давления и температуры процесса диффузионной сварки. 12 з.п. ф-лы, 5 ил., 2 пр.

1. Способ диффузионной сварки заготовок из керамики, включающий выполнение глухих отверстий на свариваемой поверхности по крайней мере одной из свариваемых керамических заготовок, размещение в зоне их контакта промежуточной прокладки из металла более пластичного, чем материал свариваемых заготовок, и сварку заготовок в вакууме, отличающийся тем, что перед диффузионной сваркой дополнительно осуществляют перфорацию промежуточной прокладки лазерным лучом с получением сквозных микроотверстий с заданным расстоянием между ними, а глухие отверстия на свариваемой поверхности по крайней мере одной из свариваемых керамических заготовок получают путем плавления и перемещения и/или испарения материала под действием лазерного луча импульсного высокопроизводительного лазера в каждом его положении на упомянутой контактной керамической поверхности.

2. Способ по п. 1, отличающийся тем, что лазерный луч перемещают относительно контактной керамической поверхности и поверхности промежуточной металлической прокладки по предварительно заданной траектории непрерывно или дискретными шагами со временем пребывания в каждом положении, достаточным для создания отверстий необходимых габаритов.

3. Способ по п. 2, отличающийся тем, что осуществляют перемещение лазерного луча относительно неподвижной обрабатываемой поверхности керамической заготовки или промежуточной металлической прокладки, или осуществляют перемещение упомянутой поверхности относительно неподвижного лазерного луча, или осуществляют перемещение лазерного луча и упомянутой поверхности относительно друг друга.

4. Способ по п. 1, отличающийся тем, что используют твердотельный Nd:YaG-лазер, или эксимерный ArF-лазер, или волноводный лазер.

5. Способ по п. 1, отличающийся тем, что в качестве металла промежуточной прокладки используют Al, или Cu, или Ni, или Ti, или Ag, или их сплавы.

6. Способ по п. 2, отличающийся тем, что осуществляют управляемое перемещение лазерного луча дискретными шагами с помощью компьютерной программы.

7. Способ по п. 1 или 2, отличающийся тем, что перед сваркой заготовки помещают в сменный вкладыш, обеспечивающий возможность закрепления в нем заготовок разного размера и регулирования по высоте положения стыка свариваемых заготовок относительно источника нагрева.

8. Способ по п. 1, отличающийся тем, что в процессе диффузионной сварки поддерживают заданную температуру сварки.

9. Способ по п. 1, отличающийся тем, что диффузионную сварку осуществляют при деформировании перфорированной промежуточной металлической прокладки в режиме «давление плюс сдвиг».

10. Способ по п. 1, отличающийся тем, что осуществляют диффузионную сварку одновременно нескольких керамических заготовок.

11. Способ по п. 1, отличающийся тем, что все отверстия имеют одинаковый размер.

12. Способ по п. 1, отличающийся тем, что при формировании отверстий изменяют фокусировку лазерного луча.

13. Способ по п. 1, отличающийся тем, что формирование отверстий лазерным лучом осуществляют в инертном газе.

| Способ диффузионной сварки | 1987 |

|

SU1463415A1 |

| Способ сварки давлением с подогревом | 1987 |

|

SU1454615A1 |

| SU 1632105 А1, 07.03.1991 | |||

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ КЕРАМОМАТРИЧНОГО КОМПОЗИТА С МЕТАЛЛАМИ | 2015 |

|

RU2593066C1 |

| JP 61040878 A1, 27.02.1986. | |||

Авторы

Даты

2021-08-06—Публикация

2020-10-07—Подача