Предлагаемое изобретение относится к отрасли машиностроения, в частности к области обработки металла давлением, и может быть использовано для соединения между собой высокопрочных металлических поверхностей.

Известен способ сварки давлением, в котором для повышения энергетической активности поверхностных слоев металлов используются защитно-активирующие среды (Патент РФ №1552491 от 20.12.1996 г.), вид которых зависит от марки свариваемых материалов. Например, для сварки инструментальных сталей используют эпоксидную смолу и аморфный бор.

Недостатком этого способа является то, что в процессе соединения происходит не образование металлических связей в сварном шве, а совокупность процессов склеивания и сварки. Поэтому прочность такого соединения недостаточно высокая. К тому же применение этого способа для электротехнических шин и сварки проволоки затрудняет прохождение электрического тока.

Наиболее близким является способ сварки давлением (патент РФ №2415738 от 25.11.2009 МПК В23К 20/16), Способ сварки давлением заготовок из титанового сплава, включающий размещение между заготовками промежуточной прокладки из титанового сплава с исходным размером зерен менее 1 мкм и соединение заготовок и прокладки путем приложения давления к заготовкам, причем соединение заготовок и прокладки осуществляют за два этапа, причем на первом этапе давление прикладывают при температуре ниже температуры второго этапа и близкой к нижней границе температурного интервала, обеспечивающего соответствующую условиям сверхпластичности скорость деформации, в течение времени, достаточного для образования физического контакта между соединяемыми поверхностями заготовок и прокладки, а второй этап проводят при температуре и времени, необходимых для развития объемного взаимодействия, исходный размер зерен промежуточной прокладки составляет менее 0,5 мкм, осуществляют предварительный наклеп соединяемых поверхностей заготовок с последующей термообработкой заготовок, которую проводят при температуре 750-850°C в течение 0,5-1 ч, после второго этапа соединения проводят окончательную термообработку при температуре, обеспечивающей получение однородной структуры во всем объеме заготовки.

Недостатком такого способа является снижение производительности труда.

Задачей предполагаемого изобретения является повышение производительности и эффективности способа.

Поставленная задача достигается тем, что в Способ холодной сварки давлением деталей из высокопрочных материалов, включающий предварительную очистку контактных поверхностей деталей, размещение пластичной прокладки между ними и приложение силы к соединяемым деталям с деформированием прокладки до заданной степени деформации с образованием сварного соединения, причем используют металлическую прокладку с механическими свойствами при максимальной пластической деформации, меньшими механических свойств материалов свариваемых деталей, которую предварительно перфорируют и перфорации заполняют разбавленной азотной кислотой, при этом сварку проводят в три этапа, причем вначале предварительно деформируют прокладку до полного смыкания перфораций с выжиманием из них остатков разбавленной азотной кислоты, затем выдерживают под давлением на период химического взаимодействия упомянутой кислоты с окисными слоями соединяемых металлов и окончательно деформируют до образования металлических связей на контактных поверхностях, толщину прокладки берут такой, чтобы суммарная степень деформации ее была не менее 60% и не более 90%, степень деформации на первом этапе до смыкания отверстий перфорации была не более 20%, а на последнем этапе - не менее 50%.

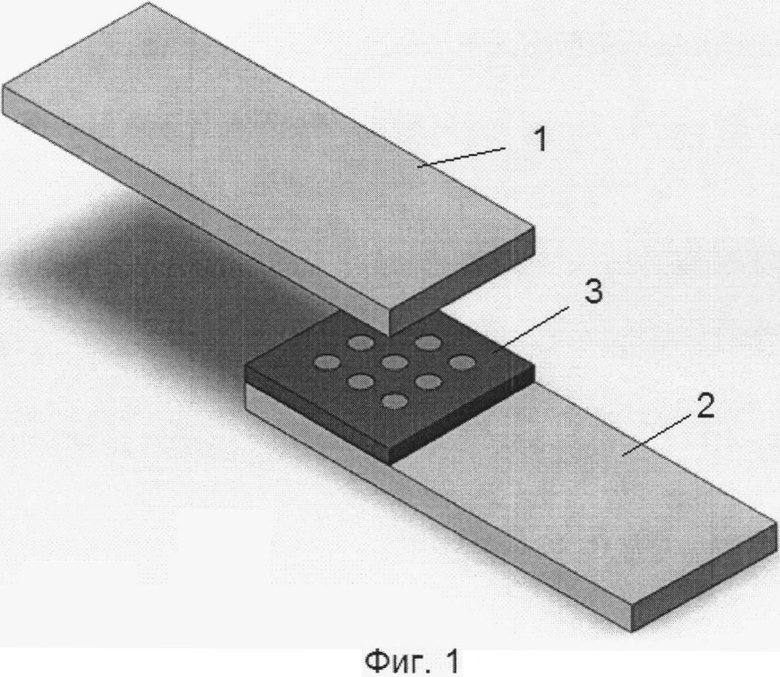

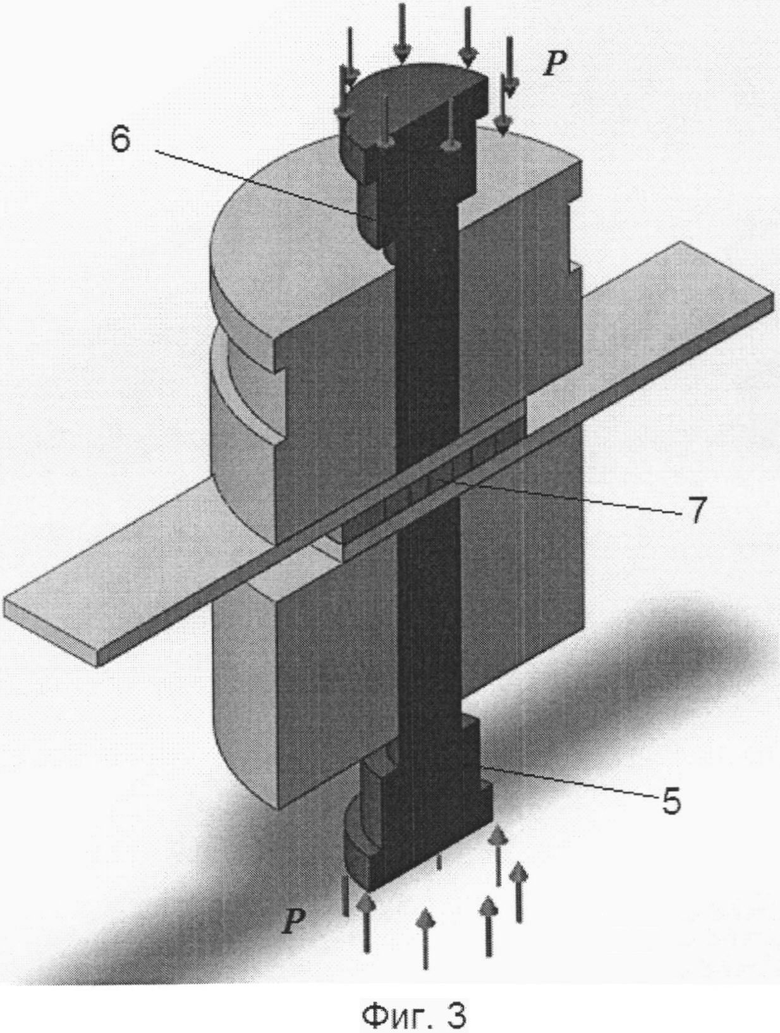

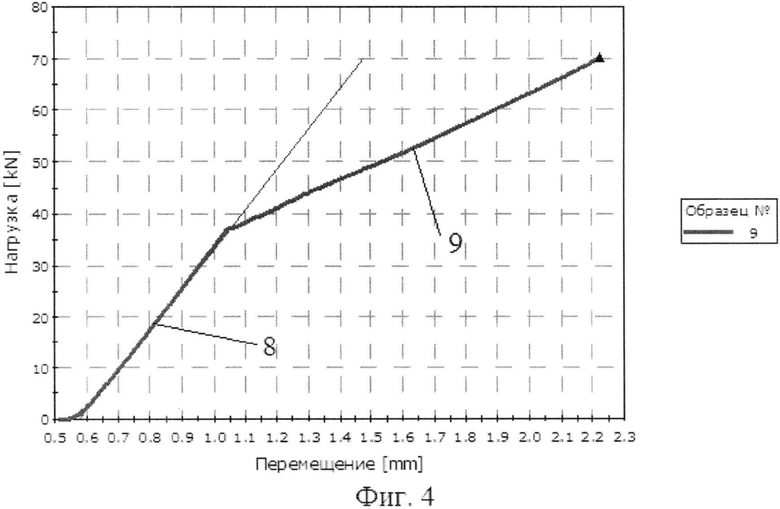

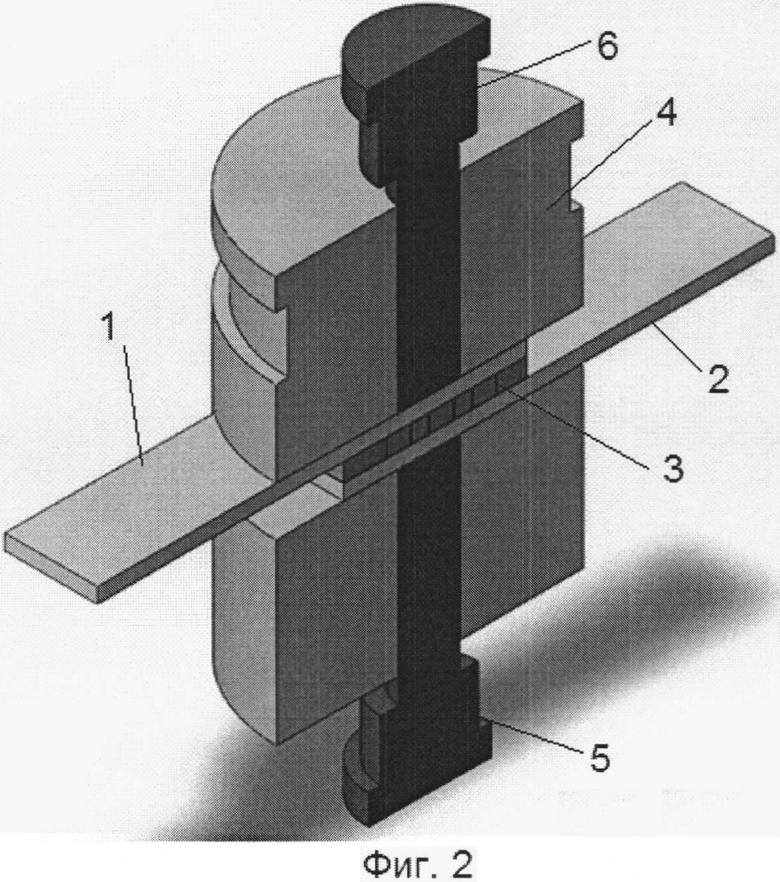

На фиг. 1 показан пакет свариваемых деталей с прокладкой, на фиг. 2 - штамп для сварки, на фиг. 3 - штамп под действием активных сил для соединения деталей, на фиг. 4 - график зависимости силы деформирования от хода пуансона.

Способ холодной сварки давлением деталей из высокопрочных материалов осуществляется следующим образом.

Для холодной сварки берут детали 1 и 2 в виде пластин (фиг. 1) из алюминиевого сплава В95 ГОСТ 4784-97 в упрочненном состоянии и подготавливают предварительной зачисткой металлическими щетками соединяемые поверхности. Толщина пластин 5 мм. В качестве прокладки толщиной 3 мм с перфорированными отверстиями диаметром 2 мм берут пластину 3 из технически чистого алюминия А5 ГОСТ 11069-74 и также подготавливают соединяемые поверхности.

Сложенный для соединения пакет (фиг. 2) из деталей 1 и 2 и перфорированной прокладки 3 укладывают в корпус штампа 4 так, чтобы пуансоны 5 и 6 касались сложенного пакета. Штамп устанавливается на испытательную машину Instron 5982, прошедшую метрологические испытания, с максимальной технологической силой 100 кН. Эта машина текущие значения силы деформирования выводит на компьютер в виде графиков.

Приложение сил деформирования Р к пуансонам 5 и 6 штампа и зона свариваемости 7 пакета показаны на фиг. 3. Причем при сварке пакета свариваемые детали немного прогибались.

Сила деформирования перфорированной прокладки выводилась на компьютер и визуализировалась в виде графиков, пример которого для нашего случая показан на фиг. 4. На графике виден первый этап деформирования 8, когда перфорация смыкается, и второй этап деформирования 9, когда утоняется сплошной слой прокладки. Сила Р представлена на графике в виде нагрузки в кН. На первом этапе степень деформации была 34%, что больше рекомендуемых, так как слишком большие отверстия были выбраны в перфорации. А второй этап завершился степенью деформации в 75%, что укладывается в рекомендуемые значения.

Сила разрыва сваренных образцов составляла 60% от прочности нагартованного материала А5 прокладки. Это говорит о том, что предложенный способ можно усовершенствовать.

В дополнение к первому способу сварки был проверен и второй прием, когда перфорации прокладки предварительно заполняются активирующей средой, например для нашего случая разбавленной азотной кислотой. Производили сварку также осаживанием прокладки при помощи штампа на испытательной машине Instron.

Осаживание происходит в три этапа:

1 - предварительная деформация прокладки до смыкания перфораций (<20%) и прониканием химически активирующей среды в процессе деформирования из перфораций на соединяемые поверхности,

2 - выдержка под давлением в период химического взаимодействия активирующей среды с окисными слоями соединяемых поверхностей в течение 30 с,

3 - окончательная деформация (>50%) до образования металлических связей между соединяемыми поверхностями.

Прочность повышалась на 10-15%.

Поставленный эксперимент позволяет заключить, что предложенный новый разработанный способ позволил повысить производительность и эффективность, путем создания надежного металлического соединения деталей из высокопрочных материалов без предварительного их нагревания. Данный способ позволил снизить затраты производственных ресурсов на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| Способ диффузионной сварки заготовок из керамики | 2020 |

|

RU2752820C1 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ ИЗ ТИТАНО-АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2598747C1 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 1991 |

|

RU2010689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ ЗАГОТОВОК ИЗ ТИТАНОВОГО СПЛАВА | 2009 |

|

RU2415738C1 |

| МНОГОСЛОЙНАЯ ЯЧЕИСТАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2440205C2 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

Изобретение относится к способу холодной сварки давлением деталей из высокопрочных материалов. Предварительно очищают контактные поверхности деталей и размещают пластичную прокладку между ними. При этом используют металлическую прокладку с механическими свойствами при максимальной пластической деформации, меньшими механических свойств материалов свариваемых деталей. Прокладку предварительно перфорируют и перфорации заполняют разбавленной азотной кислотой. Сварку проводят в три этапа. Вначале предварительно деформируют прокладку до полного смыкания перфораций с выжиманием из них остатков разбавленной азотной кислоты. Затем выдерживают под давлением на период химического взаимодействия упомянутой кислоты с окисными слоями соединяемых металлов. Окончательно деформируют до образования металлических связей на контактных поверхностях. Толщину прокладки берут такой, чтобы суммарная степень деформации ее была не менее 60% и не более 90%, степень деформации на первом этапе до смыкания отверстий перфорации была не более 20%, а на последнем этапе - не менее 50%. Изобретение позволяет повысить производительность и эффективность способа путем создания надежного металлического соединения деталей без предварительного их нагрева. 1 з.п.ф-лы, 4 ил.

1. Способ холодной сварки давлением деталей из высокопрочных материалов, включающий предварительную очистку контактных поверхностей деталей, размещение пластичной прокладки между ними и приложение силы к соединяемым деталям с деформированием прокладки до заданной степени деформации с образованием сварного соединения, отличающийся тем, что используют металлическую прокладку с механическими свойствами при максимальной пластической деформации, меньшими механических свойств материалов свариваемых деталей, которую предварительно перфорируют и перфорации заполняют разбавленной азотной кислотой, при этом сварку проводят в три этапа, причем вначале предварительно деформируют прокладку до полного смыкания перфораций с выжиманием из них остатков разбавленной азотной кислоты, затем выдерживают под давлением в период химического взаимодействия упомянутой кислоты с окисными слоями соединяемых металлов и окончательно деформируют до образования металлических связей на контактных поверхностях.

2. Способ по п. 1, отличающийся тем, что степень деформации на первом этапе деформирования до смыкания отверстий перфорации составляет не более 20%, а на последнем этапе - не менее 50%, при этом толщину прокладки выбирают из условия получения суммарной степени деформации не менее 60% и не более 90%.

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ ЗАГОТОВОК ИЗ ТИТАНОВОГО СПЛАВА | 2009 |

|

RU2415738C1 |

| Способ сварки давлением с подогревом | 1987 |

|

SU1454615A1 |

| Способ холодной сварки | 1961 |

|

SU145827A1 |

| SU 1380098 А1, 20.12.1996 | |||

| JP 8257768 A, 08.10.1996 | |||

| JP 56066390 A, 04.06.1981 | |||

Авторы

Даты

2015-10-20—Публикация

2014-03-24—Подача