Изобретение относится к области получения графена и, в частности, к способу получения графена в виде пленок, наноразмерных частиц, хлопьев и т.п. из исходных материалов на основе графита.

Известен способ получения графена (CN105347332 от 2016-02-24), включающий следующие этапы:

- диспергирование природного графита в растворителе для получения суспензии графита

- сдвиг жидкой суспензии графита в коллоидной мельнице в течение 1-10 минут при давлении 0,1 Мпа

- центрифугирование суспензии

- фильтрование под вакуумом и сушка с дальнейшим получением графена.

Недостатком данного технического решения является многоэтапность процесса с применением химических реагентов, что ведет к увеличению конечной стоимости.

Из уровня техники известен способ получения графена (RU 2648424, опубликовано: 26.03.2018 Бюл. № 9). Сначала порошок графита интеркалируют концентрированной серной кислотой, затем окисляют персульфатом аммония. Полученный интеркалированный графит подвергают холодному расширению при 40°С в течение 3 ч и последующему механическому отщеплению слоев графена в помольных барабанах планетарной мельницы, заполненных мелющими шарами, в течение 60 мин. Недостатком данного технического решения является многоэтапность процесса с применением химических реагентов, кислот, что ведет к увеличению конечной стоимости.

Наиболее близким по технической сущности является способ получения графена из микрокристаллического графита (CN104843680 от 2015-08-19), который включает следующие этапы:

- смешивание порошка микрокристаллического графита, поверхностно-активного вещества и растворителя для получения суспензии,

- обработка суспензии ультразвуком в течение 5-20 часов,

- обработка в вихревом измельчителя в течение 5-12 часов,

- обработка суспензии ультразвуком при 0-5 ℃ в течение 5-20 часов,

- центрифугирование суспензии с осаждением осадка,

- диспергирование осадка в растворителе до образования однородной суспензии с дальнейшим получение нижнего слоя,

- диспергирование осадка до образования однородной суспензии и замораживании,

- сушка суспензии в вакууме с получением микрокристаллического графена.

Недостатком данного технического решения является многоэтапность процесса с применением химических реагентов, что ведет к увеличению конечной стоимости.

Задачей, на решение которой направлено заявляемое изобретение, является получение наноразмерного графена методом механического разделения частиц природного графита.

Данная задача решается тем, что способ получения графена включает измельчение природного графита до фракции 0-1 мм, помещение измельченного графита в аппарат вихревого слоя и выдержка в течение 6-20 минут, при этом соотношение массовых частей графита к массовым частям ферромагнитных частиц равно 1:(0,5-2).

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является разработка способа получения графена, не требующего использования дополнительных катализаторов и/или растворителей, а также возможность получения промышленных объемов графена с низкой стоимостью.

Сущность заявленного технического решения заключается в получении наноразмерного графена методом механического разделения частиц природного графита плотнокристаллического (жильного), кристаллического (чешуйчатого), скрытокристаллического (аморфного, микрокристаллического) на аппарате вихревого слоя (АВС).

В основе работы аппарата вихревого слоя лежит принцип превращения энергии электромагнитного поля в другие виды энергии. Аппарат представляет собой рабочую камеру (трубопровод) диаметром 90–136 мм, которая размещена в индукторе вращающегося электромагнитного поля. В рабочей зоне трубопровода размещены цилиндрические ферромагнитные элементы диаметром 0,5–5 мм и длиной 5–60 мм в количестве от нескольких десятков до нескольких сотен штук (0,05–5 кг) в зависимости от объёма рабочей зоны аппарата.

Сущность изобретения поясняется чертежами, на которых изображено:

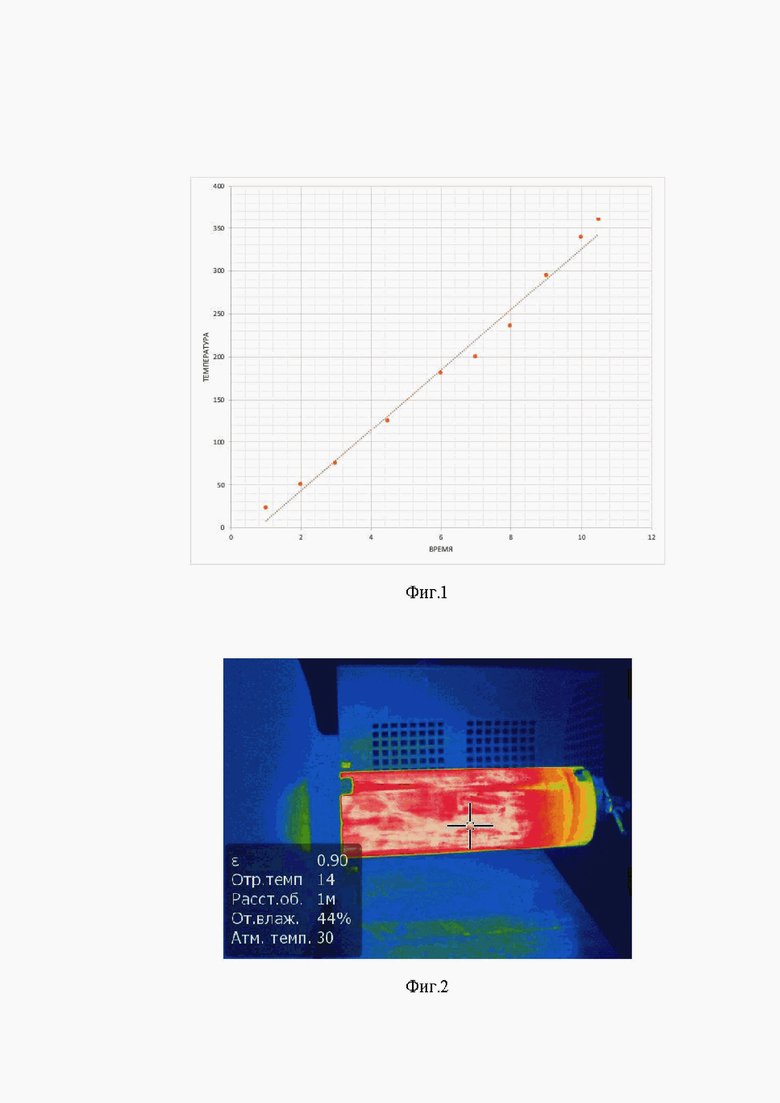

на фиг.1 – график нагрева материала в аппарате вихревого слоя.

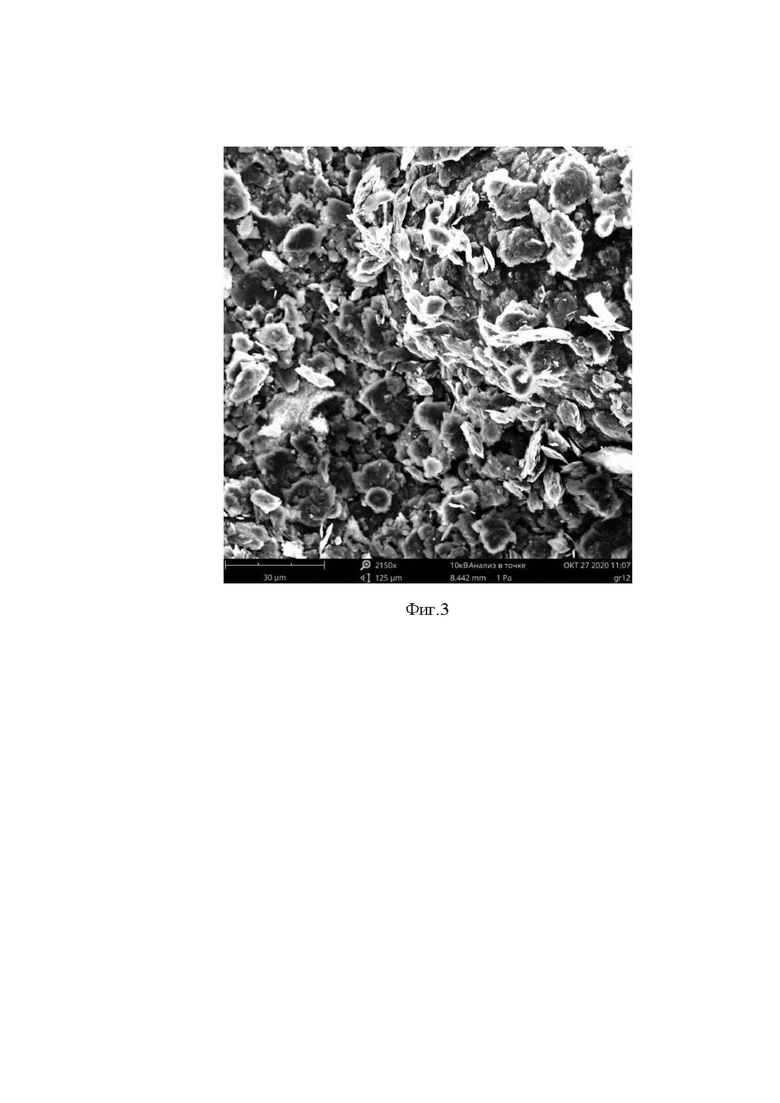

на фиг.2 – термосканирование в процессе переработки исходного графита в Аппарате Вихревого

на фиг.3 – полученный графен (вид под микроскопом).

Способ получения графена включает следующие этапы:

1 этап. Предварительная подготовка природного графита.

Графит подлежит размолу на шаровой или конусной мельнице. Размол производится до фракций графита 0-1 мм.

Природный графит должен иметь зольность 8-16%, влажность до 10%. При необходимости более высокой чистоты графена производится дополнительная очистка входящего сырья.

2 этап. Обработка графита в камере аппарата вихревого слоя, тарированный объем ферромагнитных частиц в соотношении частиц не более 1 масс частей графита в камере и не менее 0,5 и не более 2 масс частей ферромагнитных частиц. Данные соотношения подобраны экспериментально в процессе подбора режимов. При использовании более 1 масс частей графита происходит заполнение объема камеры более чем на 50%, что впоследствии может отрицательно повлиять на процесс разделения частиц графена, так как в камере АВС происходит увеличение объема графена (уменьшение насыпной плотности). При использовании ферромагнитных частиц менее 0,5 масс частей происходит увеличение времени процесса, что негативно сказывается на производительности. Интенсивное движение ферромагнитных элементов в рабочей камере возможно только до определенного их количества. Увеличение их количества в рабочей камере до критического приводит к остановке их движения и в дальнейшем выноса из зоны действия электромагнитного поля, также возникают перегревы камеры, что приводит к уменьшению ресурсного времени АВС. Критерием оценки условий, при которых ферромагнитные элементы перестают интенсивно двигаться в рабочей зоне, может служить критический коэффициент заполнения рабочей камеры ферромагнитными элементами. Ферромагнитные частицы представляют собой стальные цилиндры размером: диаметр 1 - 2 мм, длина 10 - 20 мм, форма цилиндров обусловлена работой в АВС при постоянно изменяемом магнитном поле. Временной режим обработки составляет от 6 до 20 минут. Данный временной режим экспериментально установлен как достаточный для получения наноразмерных частиц графена. При проведении процесса учитывался состав входящего сырья по крупности, размеру и массе ферромагнитных частиц и соответственно подбирался временной режим активации в АВС. В процессе обработки в аппарате вихревого слоя материал разогревается до температуры более 360℃ (фиг.1,2), без эмиссионного нагрева, только за счет рассеивания кинетической энергии. На выходе из аппарата вихревого слоя получается графен (фиг.3).

Полученный нано материал является графеном и готов к применению в материалах, мастербатчах, аддитивов, суспензиях и т.д.

Контроль по крупности производится на тарированном гриндометре.

Для осуществления заявленного способа может использоваться любой аппарат вихревого слоя, например, АВСП.

Ниже приведены примеры осуществления изобретения.

Пример 1

Исходным сырьем является измельченный графит, зольностью 8 - 16%, влажностью 10%. Далее графит был измельчен на шаровой мельнице до фракции 0-1 мм. После измельчения 500 г графита было направлено в АВС, в котором находилось 250 г ферромагнитных частиц (размером 1,5/15мм). Время обработки составило 20 мин. На выходе был получен наноразмерный графен.

Пример 2

Исходным сырьем является измельченный графит, зольностью 8 - 16%, влажностью 10%. Далее графит был измельчен на шаровой мельнице до фракции 0-1 мм. После измельчения 500 г графита было направлено в АВС, в котором находилось 500 г ферромагнитных частиц (размером 1,5/15мм). Время обработки составило 13 мин. На выходе был получен наноразмерный графен.

Пример 3

Исходным сырьем является измельченный графит, зольностью 8 - 16%, влажностью 10%. Далее графит был измельчен на шаровой мельнице до фракции 0-1 мм. После измельчения 500 г графита было направлено в АВС, в котором находилось 1000 г ферромагнитных частиц (размером 1,5/15мм). Время обработки составило 6 мин. На выходе был получен наноразмерный графен.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРУЮЩАЯ ДОБАВКА | 2021 |

|

RU2781192C1 |

| МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ АСФАЛЬТОБЕТОНА | 2021 |

|

RU2766581C1 |

| Способ получения пульпы из отходов деревообрабатывающей промышленности и устройство для его осуществления | 2021 |

|

RU2763085C1 |

| ГРАНУЛИРОВАННАЯ МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ АСФАЛЬТОБЕТОНА | 2022 |

|

RU2777821C1 |

| Способ получения сферического графита на основе природного графита | 2021 |

|

RU2764440C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2012 |

|

RU2530137C2 |

| Способ переработки торфа для получения комплекса гуминовых веществ (КГВ) | 2021 |

|

RU2773658C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА ИЗ АЛЮМИНИЯ И КАРБИДА ВОЛЬФРАМА | 2024 |

|

RU2835832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ СФЕРИЧЕСКОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2706623C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 1992 |

|

RU2047557C1 |

Изобретение относится к способу получения графена. Способ включает предварительное измельчение природного графита до фракции до 1 мм, помещение измельченного графита в аппарат вихревого слоя и активацию в течение 6-20 мин, при этом соотношение массовых частей графита к массовым частям ферромагнитных частиц равно 1:(0,5-2). Технический результат: способ не требует использования дополнительных катализаторов и растворителей. 3 ил., 3 пр.

Способ получения графена, включающий предварительное измельчение природного графита до фракции до 1 мм, помещение измельченного графита в аппарат вихревого слоя и активацию в течение 6-20 мин, при этом соотношение массовых частей графита к массовым частям ферромагнитных частиц равно 1:(0,5-2).

| Т.Х.НГУЕН и др | |||

| Влияние условий механической обработки на дисперсность частиц графитовой смеси, МАТЕРИАЛОВЕДЕНИЕ | |||

| ЭНЕРГЕТИКА, 2020, Т.26, 3, c.90-100 | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| CN 104843680 A, 19.08.2015 | |||

| CN 105347332 A, 24.02.2016. | |||

Авторы

Даты

2021-08-11—Публикация

2020-12-04—Подача