Изобретение относится к химической промышленности, а именно, к технологиям углеграфитовых материалов, в частности, к способам получения сферического графита и конструкциям машин для его осуществления, а сферический графит может быть использован для изготовления электродного материала химических источников тока, например, литий-ионных и алюминий-ионных аккумуляторов.

Известен способ получения модифицированных частиц природного графита[Ш 2013/0130117 A1, UnitedStates, Int.CL.H01M 4/133, С01В 31/04, H01M 4/04, H01M 4/1393. Modified natural graphite particle and method for producing the same / Hiroshi Yamamoto, Tatsuo Nagata, Katsuhiro Nishihara, Noriyuki Negi, Akihiro Yauchi, Toom Fujiwara; Current Assignee: Chuo Denki Kogyo Co Ltd., Sumitomo Metal Industries Ltd., Nippon Steel and Sumitomo Metal Corp.- US 13638250; 28.03.2011; publ. 23.05.2013], предназначенных для использования в качестве материала отрицательного электрода неводного вторичного ХИТ, характеризуемых наличием округлости не менее 0,93 и не более 1,0 и шероховатостью поверхности не более 1,5% относительно длины частицы. Эти частицы получают промышленным способом, включающим этап приложения к частицам природного графита ударной силы для пульверизации и сфероидизации до промежуточных частиц, имеющих округлость не менее 0,93 и не более 1,0, а также этап сглаживания поверхности полученных промежуточных частиц механическим измельчением. Обработка осуществляется при помощи аппарата-измельчителя, произведенного Hosokawa Micron Corporation (ACM Pulverizer, Model ACM-10 А). Аппарат-измельчитель ударного типа представляет собой устройство, в котором исходный материал соударяется с множеством штифтов, предусмотренных на вращающемся валу с целью сфероидизации сырья. В частности, материал в виде графитовых частиц подается на аппарат-измельчитель. Исходный материал можно подавать потоком воздуха или подобным способом. Подаваемые графитовые частицы под действием центробежной силы контактируют с валом, который имеет множество вращающихся штифтов. Графитовые частицы многократно соударяются со штифтами на вращающемся валу и благодаря этому сфероидизируются. Сферическая форма частиц достигается после 15-20 последовательных операций помола.

Недостатками способа является необходимость использования большого количества разнотипного оборудования, как-то: аппараты-измельчители, аппараты для сфероидизации и аппараты для сглаживания поверхности, а также сравнительно высокие удельные затраты энергии.

Известен способ для осуществления сфероидизации частиц графита [CN 101850965 A, China, С01В 31/04, В04С 9/00, В02С 19/06. Графит сферический со средним диаметром 11-16 мкм и способ его получения / ХоуЮки; заявитель и патентообладатель ООО Лоян Гуаньци Промышленно-торговая компания. - CN 200910172766; заяв. 27.11.2009; опубл. 06.10.2010] получения порошков сферического графита, а также описано устройство и принцип его работы [CN 201567302 U, China, C09C 1/46. Воздушный вихревой сфероидизатор для получения сферического графита / Хоу Юки; заявитель и патентообладатель ООО Лоян Гуаньци Промышленно-торговая компания. - CN 200920258560; заяв. 27.11.2009; опубл. 01.09.2010] который заключается в следующем: натуральный чешуйчатый графит с размерами частиц 50 МЕШ - 325 МЕШ подается в первую ступень машины с целью уменьшения диаметра зерен, скорость вращения диска мельницы составляет 2950 об/мин, воздушный классификатор внутри машины вращается со скоростью крыльчатки 300 об/мин, через 35 секунд графитовый порошок подается в циклон, где отделяются частицы размером >2.5 мкм. Графитовый порошок с размером частиц >2.5 мкм подается в следующую мельницу, где продолжают осуществлять процесс сфероидизации, а отделенную графитовую пыль направляют в пылеулавливатель. Общее количество операций механической обработки повторяют 20-25 раз, до достижения требуемой плотности порошка сферического графита.

Недостатками данного способа является периодический процесс измельчения с выводом измельченного материала в циклон только после 35-ти секундного пребывания в мельнице ударного действия с выводом измельченных частиц потоком воздуха а также большое количество единиц оборудования, необходимое для достижения требуемых параметров продукта - до 25 мельниц и сопутствующего оборудования (циклонов, фильтров, классификаторов) соединенных в одну технологическую линию, а также невысокий выход готового продукта, не превышающий 40%.

Известно устройство для производства сферического графита, содержащее корпус машины с размещенным в нижней части загрузочным устройством и разгрузочным устройством в верхней части корпуса, средняя часть устройства снабжена зубчатым колесом, в загрузочной камере устройства установлен уплотнительный элемент, в верхней части которого располагаются два диска, вращающихся в противоположном друг другу направлении. На дисках жестко закреплены била [Патент CN №205288644 U, МПК В02С 21/00. Производство сферического графита / Чэнь Гэн и др.; заявитель и патентообладатель: Aoyu Graphite Deep Processing Co., Ltd. - № CN 201521138537; заявл. 31.12.2015; опубл. 08.06.2016].

Наиболее близким к заявленному изобретению по технической сущности и достигаемому результату, т.е. прототипом, является способ получения частиц графита сферической формы, заключающийся в механической обработке порошков природных графитов в штифтовой мельнице при линейных скоростях ударных элементов ротора мельницы порядка 100 м/с, окатывании и истирании частиц графита. После 20 обработок механической активации получались частицы графита сферической формы с плотностью 0,99-1,02 г/см3 [US 6939526 В2, United States, Int. CL.7 C01B 31/04. Graphite particles and process for Production thereof / Kenji Fukuda, Tadanori Tsunawaki, Tatsuo Umeno, Kohei Murayama, Youichiro Hara; Current Assignee Nippon Power Graphite Co Ltd. US 20020197201 A1; 26.12.2002; publ. 06.09.2005].

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является воздушно-вихревая сфероидизирующая машина для производства сферического графита, которая состоит из: корпуса, привода ротора мельницы и внутреннего привода классифицирующего устройства, при этом в нижней части корпуса мельницы имеется устройство подачи материала, в верхней части корпуса расположено устройство выгрузки материала, в середине внутренней стенки корпуса расположена кольцевая вставка с отбойниками в количестве 60-90 шт с высотой 1,0-2,5 мм, нижняя торцевая поверхность которого противоположна корпусу, между нижней концевой поверхностью камеры подачи материала, кольцевой вставкой и верхней поверхностью корпуса предусмотрено уплотнение. Корпус снабжен сфероидизирующим диском, расположенным на верхнем конце вала, окружная торцевая поверхность сфероидизирующего диска находится на одном уровне с зубчатым колесом, а поверхность диска на равных расстояниях снабжена билами, количество которых составляет 5-10, била на 1/3 своей длины выступают за края сфероидизирующего диска. Сфероидизирующий диск закреплен на вращающемся валу, который снабжен подшипниками и корпусом подшипника. Корпус снабжен охлаждающей рубашкой, которая представляет собой закрытую полость с циркулирующей охлаждающей жидкостью. Сфероидизирующая камера содержит отводное кольцо, внутри которого расположено колесо классификатора [Патент CN №101863464 В, МПК С01В 31/04, В02С 19/06, В02С 18/06. Воздушный вихревой сфероидизатор для получения сферического графита / Хоу Юки; заявитель и патентообладатель: ООО Лоян Гуаньци Промышленно-торговая компания. - № CN 200910172762; заявл. 27.11.2009; опубл. 05.09.2012].

Недостатками аналогов и прототипа являются:

- низкая интенсивность процесса, требующая 20-ти кратной обработки исходных частиц;

- низкое содержание частиц с высокой степенью сферичности (не более 10%);

- необходимость использования большого количества разнотипного оборудования, как-то: аппараты-измельчители, аппараты для сфероидизациии аппараты для сглаживания поверхности, а также сравнительно высокие удельные затраты электроэнергии.

- низкая эффективность измельчения и сфероидизации образующихся пластинчатых частиц графита, выраженная крайне малым временем пребывания частиц в зоне сфероидизации, а также несовершенство конструкции отражательных закатывающих элементов мельницы;

- низкая равномерность распределения частиц графита в зоне сфероидизирующей камеры, обуславливаемая несовершенством конструкции загрузки исходного материала;

- низкий выход конечного продукта, обуславливаемый низким эффектом окатывания и сшивки пластинчатых частиц графита в гранулы сферической формы, что приводит к преобладанию в образующемся порошке графита частиц пластинчатой формы.

Техническим результатом изобретения является повышение интенсивности процесса, за счет снижения кратности обработки исходных частиц графита, повышение процентного содержания частиц с высокой степенью сферичности, с повышением выхода готового продукта, снижение количества используемых единиц оборудования, снижение удельных затрат электроэнергии.

Указанный результат достигается тем, что в способе получения частиц сферического графита, заключающемся в разрушении, окатывании и истирании частиц графита, согласно изобретению, на первой стадии исходный природный графит подвергают ударно-отражательному измельчению с увеличением скоростей нагружения на каждой ступени на 30-35% от скорости на предыдущей ступени обработки, равной 30-100 м/с за один проход через устройство, далее измельченный графит пропускают через устройство 5-10 раз уже с меньшими скоростями нагружения (на последней ступени Vнагр ≈ 40-50 м/с) для создания условий закатывания, гранулирования и точечного «пришивания» плоских чешуйчатых частиц разных размеров от 1,5 до 80 мкм в образующиеся гранулы графита размерами в диапазоне от 5 до 50 мкм с истиранием их острых углов в зонах интенсивного турбулентного вращения гетерогенного потока около отбойников.

Указанный результат достигается тем, что в устройстве для получения частиц сферического графита, содержащем корпус с загрузочным и вызгрузочным устройствами, согласно изобретению, устройство снабжено ротором, при этом ротор имеет три ступени, снабженные сфероидизирующими дисками, корпус и ротор выполнены трехступенчатыми, при этом ротор снабжен сфероидизирующими дисками со ступицами, на которых жестко закреплены била, при соотношении размеров дисков сверху вниз как 1:1,3:1,6 и диаметром нижнего диска 350 мм, снабженными ступицами и билами, средний и нижний сфероидизирующий диск содержат 6 сепарационных отверстий диаметром 30-40 мм, расположенных на расстоянии 1/3 диаметра от оси ротора, на внутренней поверхности ступенчатого корпуса через каждые 50 мм закреплены отбойники высотой 10-12 мм, выгрузочное устройство получаемого сферического графита выполнено в нижней крышке корпуса и установлено на расстоянии от края нижней ступени корпуса равном сумме высот отбойников и била нижней ступени ротора, загрузочное устройство исходного материала установлено в центре верхней части корпуса устройства соосно с осью вращения вала ротора.

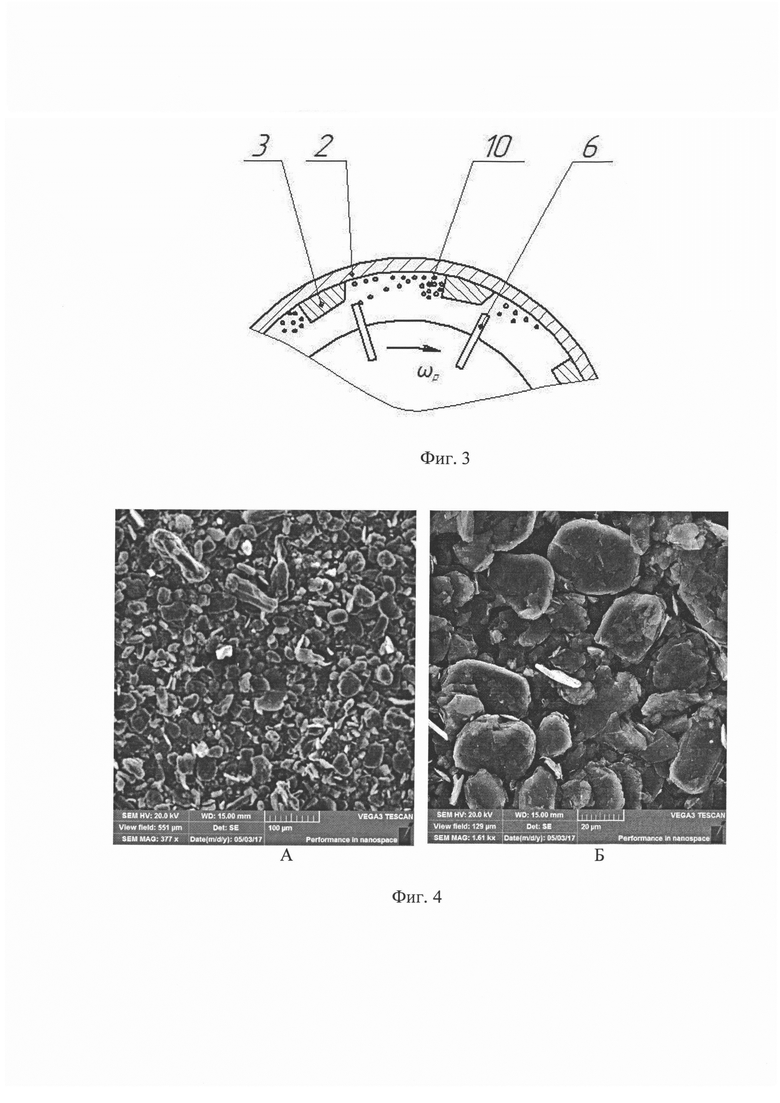

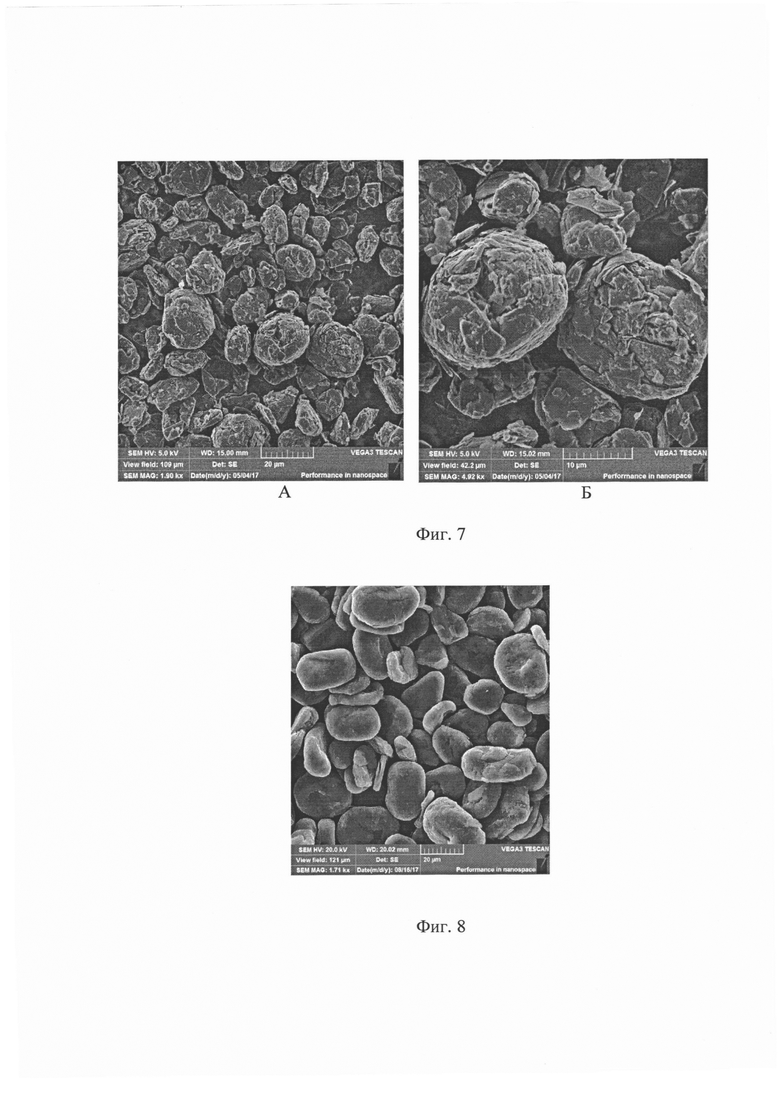

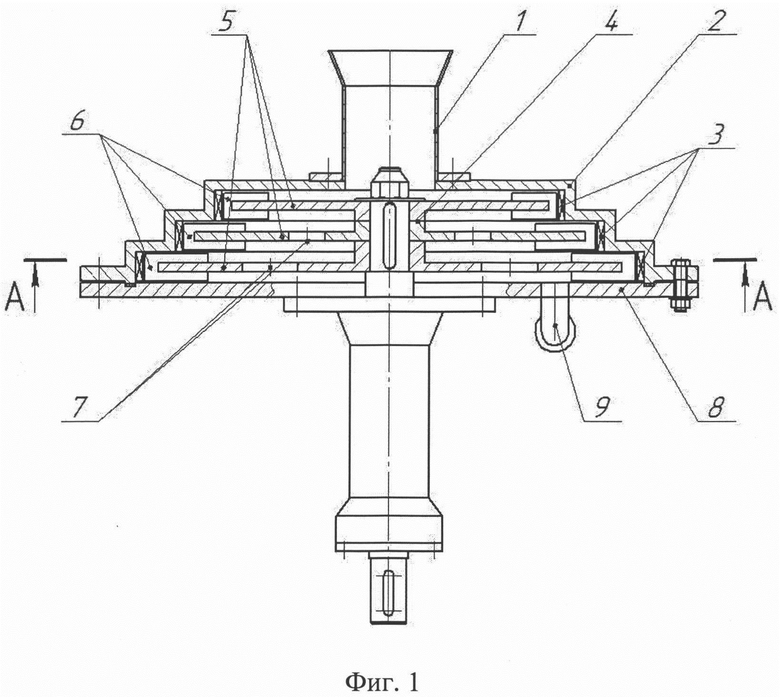

Изобретение поясняется чертежами, где на фиг. 1 показана схема устройства для получения частиц сферического графита, на фиг. 2 - разрез по А-А фигуры 1, на фиг. 3 показано поведение графитового материала в зоне измельчения, на фиг. 4, 5, 6, 7, 8 - электронные снимки порошка графита после 1, 3, 4, 5, 10 пропуска через устройство для получения сферических частиц графита.

Способ получения частиц сферического графита осуществляют следующим образом.

Пример 1.

На первой стадии исходный порошок природного графита со средним линейным диаметром частиц 1,5 мм с заданной производительностью подают в устройство для получения сферических частиц графита, работающее в режиме измельчения и подвергают ударно-отражательному измельчению с увеличением скоростей нагружения на каждой ступени на 30% от скорости на предыдущей ступени обработки, т.е. линейная скорость ударных элементов верхней ступени составляет 30 м/с, средней 60 м/с, нижней 100 м/с. В результате за один проход через устройство для получения частиц сферического графита образуются пластинчатые частицы со средним размером 40-80 мкм, а также порядка 5-7% частиц сферической формы. На второй стадии получения измельченный графит пропускают через устройство 5 раз уже с меньшими скоростями нагружения (на последней ступени Vнагр=50 м/с) для создания условий закатывания, сфероидизации и точечного «пришивания» плоских чешуйчатых частиц разных размеров от 1,5 до 80 мкм в образующиеся гранулы графита размерами в диапазоне от 5 до 50 мкм с истиранием их острых углов.

Получают порошок сферического графита со значением насыпной плотности dtap=950 кг/м3 и средним размером частиц 18 мкм, выход частиц графита сферической формы достигает 50% от количества исходного сырья.

Анализ формы гранул после пятикратного пропуска через устройство для получения сферических частиц графита показывает (см. фиг. 7А, 7Б), что частицы графита имеют еще не гладкую, а с выступами краев пришиваемых к гранулам пластинчатых частиц.

Пример 2.

Способ по примеру 1, однако на второй стадии получения измельченный графит пропускают через устройство 10 раз уже с меньшими скоростями нагружения (на последней ступени Vнагр=40 м/с) для создания условий закатывания, сфероидизации и точечного «пришивания» плоских чешуйчатых частиц разных размеров от 1,5 до 80 мкм в образующиеся гранулы графита размерами в диапазоне от 5 до 50 мкм с истиранием их острых углов.

Получают порошок сферического графита со значением насыпной плотности dtap=1100 кг/м3 и средним размером частиц 23 мкм, выход частиц графита сферической формы достигает 55% от количества исходного сырья.

Устройство для получения сферических частиц графита содержит загрузочное устройство 1, установленное в верхней части ступенчатого корпуса 2 устройства, на внутренней поверхности которого через каждые 50 мм закреплены отбойники 3 высотой 10-12 мм. Трехступенчатый ротор 4, в соответствии с 3-х ступенчатым корпусом, снабжен дисками 5 с соотношением размеров дисков сверху вниз как 1:1,3:1,6 и диаметром нижнего диска 350 мм, с жестко закрепленными на них билами 6. На среднем и нижнем дисках имеются 6 сепарационных отверстий 7 диаметром 30-40 мм, расположенные на расстоянии 1/3 диаметра от центра оси ротора. На нижней крышке 8 корпуса 2 установлено выгрузочное устройство 9 на расстоянии, равном сумме высот отбойников и била нижней ступени ротора.

Устройство для получения сферических частиц графита работает следующим образом.

Исходный графит из бункера питателем заданной производительности подается в загрузочное устройство 1. Между выходным штуцером питателя и входным штуцером загрузочного устройства 1 имеется зазор, в который всасывается в машину воздух вместе с исходным графитом. Благодаря этому воздух хорошо смешивается с графитом и равномерно распределяется по окружности диска 5 верхней ступени (∅ 200 мм) ротора 4 (и последующих, соответственно). Ударно нагружаясь билами 6 в верхней ступени ротора 4, частицы измельчаемого материала переходят под действием гравитационной силы и силы аэродинамического сопротивления воздушного потока на среднюю ступень, где ударно нагружаются билами 6 уже с большей скоростью удара, так как средний размер частиц, которые переходят с первой ступени на вторую, снижается, а прочность их возрастает. Крупные, неразбившиеся частицы ударяются об отбойники 3, расположенные на внутренней стенке верхней ступени корпуса устройства, и отражаются на била 6 верхней ступени ротора, где повторно нагружаются и измельчаются.

Увеличение линейной скорости удара обеспечивается за счет увеличения от верхнего к нижнему диаметра дисков 5 на каждой ступени, с соотношением размеров дисков сверху вниз как 1:1,3:1,6, т.е. размерами диаметров дисков сверху вниз 200 мм, 260 мм, 350 мм. Измельченные частицы графита под действием небольшого избыточного давления, образующегося в зоне сепарационных отверстий 7, попадают в данные отверстия и поступают на следующую ступень устройства.

Последовательно проходя все три ступени ротора с повышающимися скоростями ударного нагружения, частицы графита воздухом выносятся в выгрузочное устройство 9 и собираются в бункер для последующей обработки.

Процесс образования сферических частиц в устройстве, работающем при разных скоростях ударного нагружения, осуществляется следующим образом: исходный графит, имеющий средний диаметр частиц dн ≈ 1,5-2 мм непрерывно подается в устройство для получения сферических частиц графита с целью нагружения в ней исходных частиц на каждой ступени со скоростями 30-100 м/с и достаточными для интенсивного их разрушения.

На каждой ступени частицы графита ударно нагружаются несколько раз, поэтому вероятность разрушения частиц среднего и большего диаметра, поступающих на каждую ступень, близка к 100%. Средний размер частиц на выходе из верхней ступени изменяется в несколько раз по сравнению с исходным, поэтому скорость ударного нагружения на средней и нижней ступени повышается за счет увеличения диаметра каждого последующего сфероидизирующего диска на 30% от диаметра верхнего диска с целью обеспечения условий практически 100% вероятности разрушения частиц графита уже меньшего размера.

В этой связи, проходя последовательно три ступени ударно-отражательного нагружения, достигается регулируемая высокая степень измельчения  и образование большого количества пластинчатых частиц, часть из которых уже на стадии измельчения закатывается в гранулы не совсем сферической формы.

и образование большого количества пластинчатых частиц, часть из которых уже на стадии измельчения закатывается в гранулы не совсем сферической формы.

Отделение сепарационными отверстиями 7 самых тонкодисперсных фракций измельчаемого материала после прохождения крупными частицами графита среднего и нижнего сфероидизирующего дисков увеличивает вероятность их разрушения 2-й и 3-й ступенях, так как мелкие тонкодисперсные фракции экранируют крупные частицы и снижают у них напряженное состояние. Отделение готовых тонкодисперсных фракций в процессе измельчения повышает также производительность устройства и снижает удельные энергозатраты.

Нижняя часть корпуса устройства и поверхность нижнего ротора образуют разгрузочную область, в которой имеются зоны с разным давлением воздуха. При смещении от края к центру корпуса происходит образование области разреженного давления, размещение выгрузочного устройства 9 на расстоянии, равном сумме высот отбойников и била нижней ступени ротора, позволяет получать частицы с низкой анизотропией средних размеров. Благодаря этому отпадает необходимость в принудительном классификаторе частиц и снижается количество используемых единиц оборудования.

На второй стадии процессов получения сферического графита осуществляется закрутка и «сшивка» пластинчатых частиц графита в том же устройстве для получения сферических частиц графита в двух зонах устройства: около отбойников и между ними на каждой ступени устройства для получения сферических частиц графита (см. фиг. 3).

Измельченный графит с большой концентрацией пластинчатых частиц повторно подается в устройство для получения сферических частиц графита, которое работает при меньших числах оборотов при условии, что линейная скорость бил 6 последней нижней ступени не превышает 45-50 м/с. При данных скоростях расходы воздуха, нагнетаемые билами 6 трех ступеней существенно снижаются и около отбойников 3 создаются зоны повышенной концентрации частиц графита 10, которые вращаются в циркуляционных вихревых потоках воздуха, окатываются в виде неправильной формы цилиндров, которые «сшиваются» точечно при многочисленных соударениях частиц друг с другом, с отбойниками 3 и корпусом устройства 2.

В этих зонах «пришиваются» к образующимся гранулам не только крупные пластинчатые частицы, но также и мелкие (от 2 мкм), а также средних размеров (от 10 до 30 мкм) пластинчатые частицы за счет большой поверхностной энергии частиц и энергии многочисленных ударов небольшой интенсивности как в вихревых циркуляционных потоках около отбойников, так и в зонах прикатывания пластинчатых частиц центробежными силами между отбойниками. Данный механизм наглядно видно из отпечатанных с разным увеличением фотографий гранул, образующихся при разном числе проходов через сфероидизирующую машину (см. фиг. 4-8).

Из приведенных фото видно, что после однократного пропуска через устройство для получения сферического графита количество частиц сферической формы не так велико, а уже после пятикратного пропуска через устройство, работающее в сфероидизирующем режиме, большинство частиц графита имеют форму, близкую к сферической или картофелевидной, но не имеющих еще гладкой внешней поверхности.

Так же наглядно видно (из фиг. 5, 6, 7Б), что сферические частицы сформированы из тонких пластинчатых частиц разного начального размера.

Многочисленные столкновения вращающихся частиц друг с другом при скоростях 30-50 м/с, приводит к истиранию их острых углов и формированию сферической формы.

Выходя из циркуляционных зон около отбойников 3 сфероидизирующиеся частицы нагружаются билами 6 и отбрасываются центробежными силами на корпус устройства 2 продолжая катиться по его поверхности.

Центробежные силы, прижимающие катящиеся частицы к корпусу, являются тем «катком», который упрочняет сформировавшиеся закатанные частицы неправильной формы, продолжая точечно «сшивать» и уплотнять закатанные пластинчатые слои друг с другом.

Последовательно проходя многочисленные вихревые, циркуляционные зоны 10 около отбойников 6 (см. фиг. 3) и прикатывающие центробежными силами зоны 3-х ступеней устройства для получения сферических частиц графита, частицы получают форму, близкую к сферической.

«Сшивание» - скрепление тонких листов частиц графита осуществляется за счет двух видов энергии: а) большой удельной энергии вновь образованных поверхностей; б) за счет накапливаемой частицами энергии при многочисленных столкновениях их друг с другом и с ударными элементами устройства для получения сферических частиц графита.

При ударах частиц друг с другом, с билами 6 ротора 4 и элементами корпуса 2 устройства, при скоростях, недостаточных для их разрушения, происходит упрочнение, уплотнение прикатываемых слоев и накопление внутренней объемной энергии частиц графита.

Об упрочнении и уплотнении «сшиваемых» тонких слоев графита свидетельствует изменение насыпной плотности формируемых сферообразных частиц при пропуске несколько раз через устройство для получения сферических частиц графита, работающее в режиме сфероидизации при линейных скоростях бил последней ступени 40 50 м/с.

При одном проходе через устройство для получения сферических частиц графита насыпная плотность гранул dtap=500 кг/м3, а при пяти пропусках через нее их насыпная плотность увеличивается до значения dtap=950 кг/м3.

Многочисленные соударения частиц друг с другом и со стенкой машины в циркуляционных зонах около отбойников недостаточны для разрушения окатываемых частиц, однако приводят к интенсивному истиранию всех острых углов у сталкивающихся частиц и быстро формируют частицы сферообразной формы.

Из фиг. 8 наглядно видно, что после 10-ти пропусков через заявляемое устройство практически все частицы имеют сферическую или картофелевидную форму. Выход таких частиц, считая от исходного измельчаемого графита, составляет 55 масс %.

Насыпную плотность после утряски (dtap) полученных частиц сферического графита определяли сразу после получения с помощью прибора Pharma Test PT-TD200 согласно требованиям ГОСТ 25279-93.

Исследование морфологии порошков сферического графита осуществляли с помощью растровой микроскопии на микроскопе TESCAN VEGA3 в режиме отраженных электронов (SE).

Размер частиц анализировали методом лазерной дифракции на приборе Analysette 22 (FRITSCH GmbH).

Удельную поверхность порошков определяли методом БЭТ по низкотемпературной адсорбции азота, прибор СОРБИ-MS.

Постоянную кристаллической решетки графита С002 определяли методом рентгеновской дифрактометрии на приборе ДРОН-3М, CuKα-из лучение.

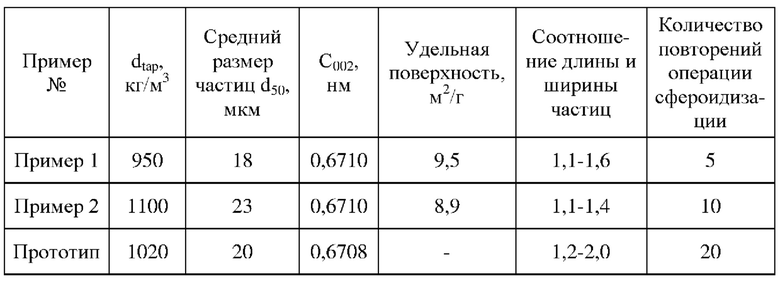

Полученные результаты и сравнительные характеристики заявляемого технического решения и прототипа приведены в таблице.

Таким образом, из представленных в таблице данных видно, что предлагаемый способ позволяет сократить количество технологических операций в 2 раза, а, соответственно и количество единиц сопутствующего технологического оборудования. Также предлагаемый способ позволяет снизить необходимую для сфероидизации скорость удара со 100 до 50 м/с, снизить соотношение длина : ширина частицы с 1,2-2,0 до 1,1-1,6, т.е. повысить степень сферичности частиц графита, а также их количество в общей массе получаемого порошка.

Кроме того, способ позволяет повысить выход продукта на 5-10% по сравнению с аналогами и существенно снизить удельные затраты энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сферического графита на основе природного графита | 2021 |

|

RU2764440C1 |

| Центробежная мельница | 1986 |

|

SU1384330A1 |

| Центробежно-ударная мельница | 1983 |

|

SU1098563A1 |

| Центробежная ударная мельница | 1978 |

|

SU780883A1 |

| Центробежная мельница | 1989 |

|

SU1706696A1 |

| ДЕЗИНТЕГРАТОР | 2015 |

|

RU2611793C1 |

| Центробежно-ударная мельница | 1981 |

|

SU973156A1 |

| Центробежная ударная мельница | 1982 |

|

SU1063457A1 |

| Центробежная ударная мельница | 1981 |

|

SU977012A1 |

| Центробежная мельница | 1983 |

|

SU1166816A1 |

Изобретение относится к химической промышленности и может быть использовано для изготовления электродных материалов химических источников тока. Устройство для получения частиц сферического графита содержит корпус 2 с загрузочным 1 и вызгрузочным 9 устройствами, а также ротор 4. Корпус 2 и ротор 4 выполнены трехступенчатыми. Ротор 4 снабжен сфероидизирующими дисками 5 со ступицами, на которых жестко закреплены била 6. Соотношение размеров дисков 5 сверху вниз 1:1,3:1,6, диаметр нижнего диска 350 мм. Средний и нижний сфероидизирующие диски 5 содержат шесть сепарационных отверстий 7 диаметром 30-40 мм, расположенных на расстоянии 1/3 диаметра от оси ротора 4. На внутренней поверхности ступенчатого корпуса 2 через каждые 50 мм закреплены отбойники 3 высотой 10-12 мм. Выгрузочное 9 устройство выполнено в нижней крышке корпуса 2 и установлено на расстоянии от края его нижней ступени, равном сумме высот отбойников 3 и била 6 нижней ступени ротора 4. Загрузочное 1 устройство установлено в центре верхней части корпуса 2 соосно с осью вращения вала ротора 4. Исходный природный графит загружают через загрузочное 1 устройство и подвергают ударно-отражательному измельчению с увеличением скоростей нагружения на каждой ступени на 30-35% от скорости на предыдущей ступени обработки, равной 30-100 м/с за один проход. После этого измельченный графит пропускают через указанное устройство 5-10 раз с меньшими скоростями нагружения, при этом на последней ступени скорость нагружения 40-50 м/с, для создания условий закатывания, гранулирования и точечного «пришивания» плоских чешуйчатых частиц разных размеров от 1,5 до 80 мкм в образующиеся гранулы графита размерами 5-50 мкм. При этом острые углы гранул подвергаются истиранию в зонах интенсивного турбулентного вращения, находящихся около отбойников 3. Изобретение позволяет интенсифицировать процесс измельчения, увеличить содержание частиц с высокой степенью сферичности до 55 % от общей массы обрабатываемых частиц графита, повысить выход готового продукта, снизить удельные затраты энергии. 2 н.п. ф-лы, 8 ил., 1 табл., 2 пр.

1. Способ получения частиц сферического графита, заключающийся в разрушении, окатывании и истирании частиц графита, отличающийся тем, что на первой стадии исходный природный графит подвергают ударно-отражательному измельчению с увеличением скоростей нагружения на каждой ступени на 30-35% от скорости на предыдущей ступени обработки, равной 30-100 м/с за один проход через устройство, далее измельченный графит пропускают через устройство 5-10 раз уже с меньшими скоростями нагружения (на последней ступени Vнагр ≈ 40-50 м/с) для создания условий закатывания, гранулирования и точечного «пришивания» плоских чешуйчатых частиц разных размеров от 1,5 до 80 мкм в образующиеся гранулы графита размерами в диапазоне от 5 до 50 мкм с истиранием их острых углов в зонах интенсивного турбулентного вращения гетерогенного потока около отбойников.

2. Устройство для получения частиц сферического графита, содержащее корпус с загрузочным и вызгрузочным устройствами, отличающееся тем, что устройство снабжено ротором, корпус и ротор выполнены трехступенчатыми, при этом ротор снабжен сфероидизирующими дисками со ступицами, на которых жестко закреплены била, при соотношении размеров дисков сверху вниз как 1:1,3:1,6 и диаметром нижнего диска 350 мм, средний и нижний сфероидизирующие диски содержат 6 сепарационных отверстий диаметром 30-40 мм, расположенных на расстоянии 1/3 диаметра от оси ротора, на внутренней поверхности ступенчатого корпуса через каждые 50 мм закреплены отбойники высотой 10-12 мм, выгрузочное устройство получаемого сферического графита выполнено в нижней крышке корпуса и установлено на расстоянии от края нижней ступени корпуса, равном сумме высот отбойников и била нижней ступени ротора, загрузочное устройство исходного материала установлено в центре верхней части корпуса устройства соосно с осью вращения вала ротора.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| CN 101863464 A, 20.10.2010 | |||

| Центробежная ударная мельница | 1982 |

|

SU1063457A1 |

| Центробежная мельница | 1982 |

|

SU1072890A1 |

| Центробежно-ударная мельница | 1983 |

|

SU1098563A1 |

| Центробежная мельница | 1986 |

|

SU1384330A1 |

| Центробежная мельница | 1988 |

|

SU1604468A1 |

| CN 101850965 A, 06.10.2010 | |||

| CN 201567302 U, 01.09.2010 | |||

| CN 103904302 A, 02.07.2014. | |||

Авторы

Даты

2019-11-19—Публикация

2019-01-10—Подача