Изобретение относится к области композиционных материалов, в частности к металломатричным композитам, и может быть использовано в порошковой металлургии, машиностроении и приборостроении.

Известен способ получения порошкового материала на основе алюминия с карбидом вольфрама [M.S.Ghareh Gol, A. Malti, F. Akhlaghi. Effect of WC nanoparticles content on the microstructure, hardness and tribological properties of Al-WC nanocomposites produced by flake powder metallurgy // Materials Chemistry and Physics. - 2023. - V. 296. - 127252] путем совместного измельчения. Для получения композитов с содержанием WC 0,1, 0,25, 0,4 и 0,6 об.% микронные порошки алюминия и наночастицы WC помещают в соответствующем соотношении в лабораторную планетарную шаровую мельницу. Затем производят измельчение в атмосфере аргона 5 бар в течение 6 ч при частоте вращения 300 об/мин с использованием шаров из закаленной стали диаметром 2-5 мм при соотношении массы шаров к порошку 15:1 и собирают полученный продукт.

Такой способ позволяет получать порошковые материалы, пригодные для консолидации методами холодного или горячего прессования, однако продукты характеризуются высокой склонностью к образованию кластеров и агломерации, что приводит к трудностям при компактировании материала.

Известен способ получения смеси порошков алюминия с карбидом вольфрама [O. Emadinia, M.T. Vieira, M.F. Vieira. Characterization of Sintered Aluminium Reinforced with Ultrafine Tungsten Carbide Particles // Metals. - 2020. - V. 10. - No. 11. - 1416], принятый за прототип, в котором качестве исходных материалов используют порошки алюминия (размер частиц 10 мкм, чистота 99,8%, Alfa Aesar) и карбида вольфрама (размер частиц 0,33 мкм, чистота 99,8%, H.C. Starck Tungsten GmbH). Смешивание порошка алюминия и 1 об.% (5,5 мас.%) порошка карбида вольфрама ведут в три этапа. Сначала производят деагломерацию частиц карбида вольфрама в изопропаноле с использованием ультразвуковой ванны (Bandelin Electronic, Германия) в течение 15 мин. Затем выполняют диспергирование частиц порошка алюминия в изопропаноле с помощью миксера (Sigma-Aldrich, США) при 3000 об/мин в течение 5 мин. Две получившиеся суспензии смешивают и одновременно диспергируют с одновременным использованием ультразвуковой ванны и миксера при 11 000 об/мин в течение 5 мин. После этого смесь сливают и сушат в печи (EHRET, Германия) при 80°C в течение 1 ч до образования сухого порошкообразного остатка.

В результате получают порошковый металломатричный композит из алюминия и карбида вольфрама для изготовления объемных изделий путем холодного и вакуумного прессования. Однако указанный способ является многоэтапным, а полученный металломатричный композит из алюминия и карбида вольфрама характеризуется неравномерностью распределения наноразмерного карбида вольфрама в микроразмерной металлической матрице.

Техническим результатом предложенного изобретения является разработка способа получения порошкового металломатричного композита из алюминия и карбида вольфрама.

Предложенный способ получения порошкового металломатричного композита из алюминия и карбида вольфрама, также как в прототипе, включает использование вольфрам- и углеродсодержащего порошка в качестве прекурсора и сбор полученного продукта.

Согласно изобретению, генерируют дуговой разряд и электроразрядную плазму в камеру, предварительно вакуумированную и наполненную аргоном при нормальном атмосферном давлении и комнатной температуре, при зарядном напряжении 2 кВ конденсаторной батареи емкостью 14,4 мФ, с помощью коаксиального магнитоплазменного ускорителя с цилиндрическим электропроводящим стволом из алюминия и с составным центральным электродом, состоящим из наконечника из алюминия и хвостовика из латуни. Причем между цилиндрическим электропроводящим стволом ускорителя из алюминия и наконечником центрального электрода из алюминия предварительно помещают электрически плавкую перемычку из спрессованной смеси порошков металлического вольфрама и технического углерода, взятых в массовом соотношении W:C, равном 0,171:0,031, поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора, отделяющего электропроводящий ствол от центрального электрода. После охлаждения готовый продукт собирают с внутренних стенок камеры.

При разрядке конденсаторной батареи между наконечником центрального электрода и цилиндрическим электропроводящим стволом ускорителя происходит инициирование дугового разряда, вследствие чего электрически плавкая перемычка из спрессованной смеси порошков вольфрама и углерода переходит в плазменное состояние, ускоряется до сверхзвуковых скоростей и взаимодействует с алюминием, нарабатываемым электроэрозионным путем с внутренней поверхности алюминиевого цилиндрического электропроводящего ствола ускорителя, что обеспечивает образование устойчивого металломатричного композита с содержанием карбида вольфрама 5 мас.% в виде продукта с широким распределением частиц по размерам, включающего нанодисперсную фракцию. Преимуществом предложенного способа является получение металломатричного композита с однородным распределением армирующего керамического компонента в металлической матрице в одностадийном процессе.

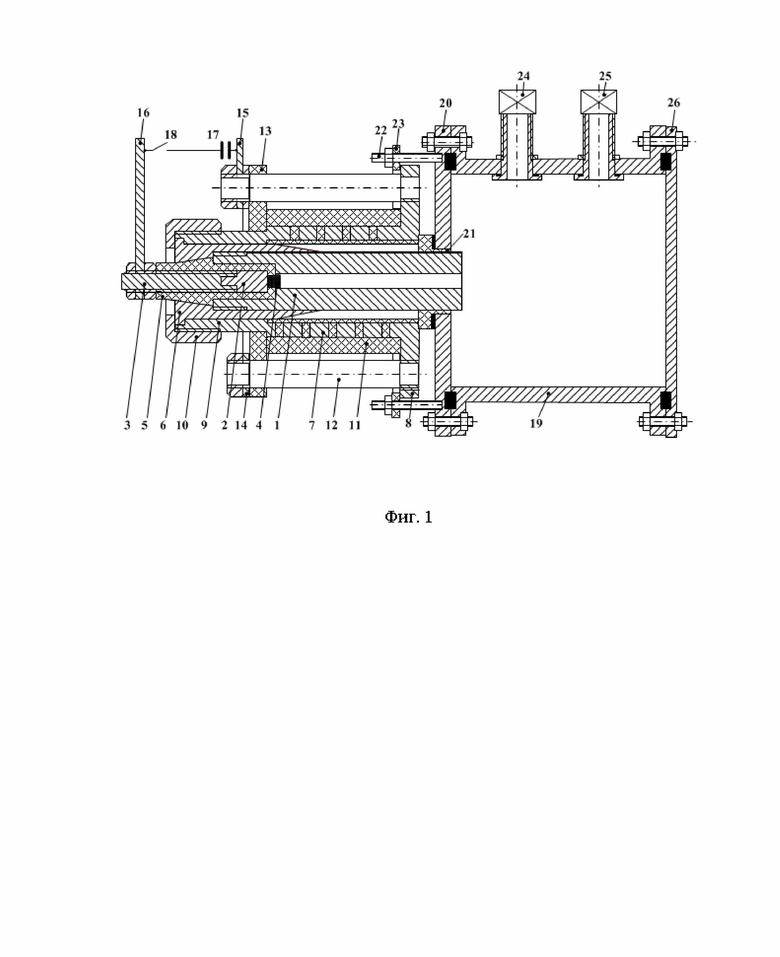

На фиг. 1 показана установка для получения порошкового металломатричного композита из алюминия и карбида вольфрама.

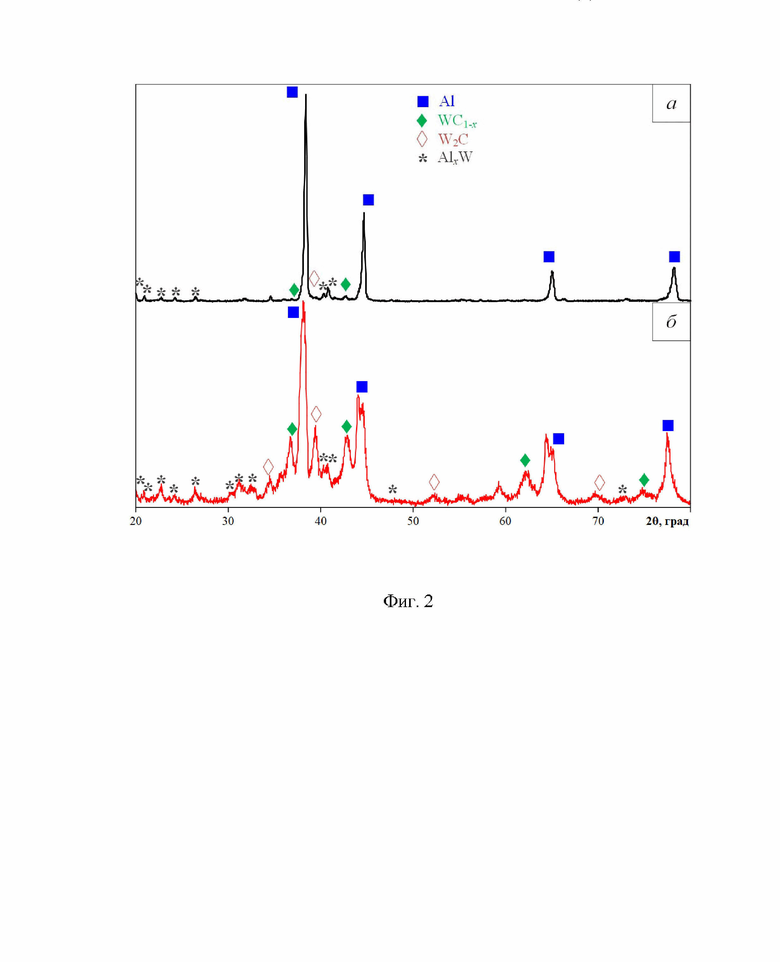

На фиг. 2 представлена рентгеновская дифрактограмма полученного порошкового металломатричного композита из алюминия и карбида вольфрама.

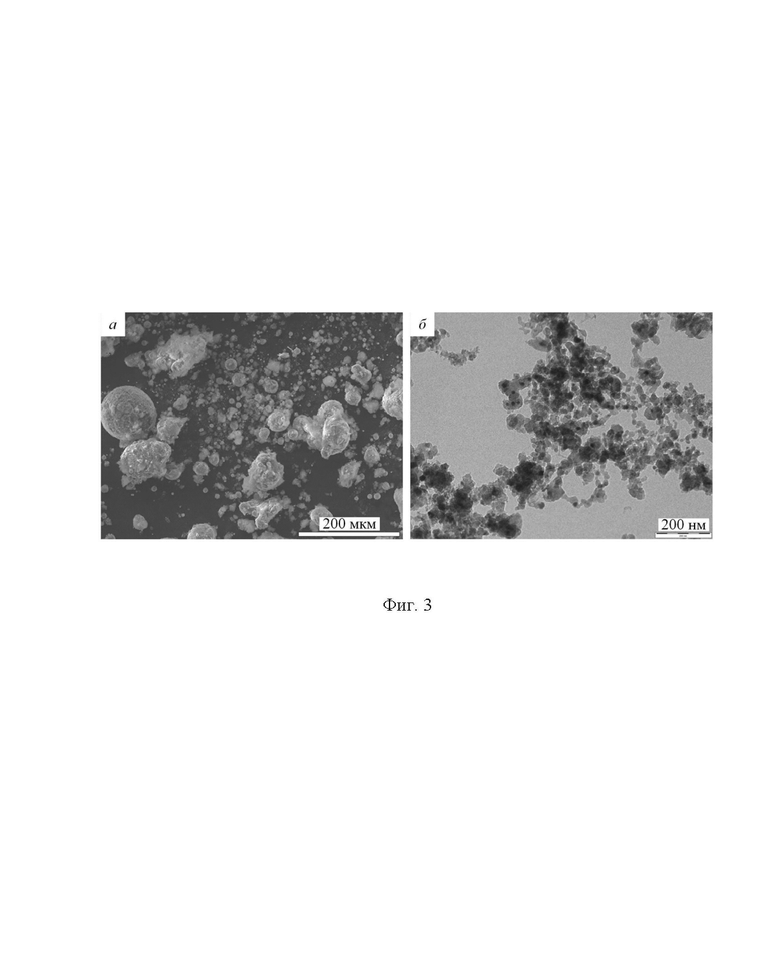

На фиг. 3 приведен просвечивающий микроснимок полученного порошкового металломатричного композита из алюминия и карбида вольфрама.

Для получения порошкового металломатричного композита из алюминия и карбида вольфрама была использована установка (фиг. 1), в которой цилиндрический электропроводящий ствол 1 коаксиального магнитоплазменного ускорителя выполнен из алюминия (марка Д1), а центральный электрод состоит из наконечника 2 и хвостовика 3. Наконечник 2 выполнен из алюминия (марка Д1). Хвостовик 3 центрального электрода выполнен из латуни. Ствол и центральный электрод соединены электрически плавкой перемычкой 4, выполненной из спрессованной смеси металлического вольфрама (марка ПВТ, чистота 99,68 %, ПКФ «УралМет», средний размер частиц 3,5-6,0 мкм) и технического углерода (марка Т-900, чистота 89-99 %, «Вита-реактив», удельная условная поверхность 12-16 м2/г) в массовом соотношении W:C, равном 0,171:0,031 и помещенной поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора 5, отделяющего электропроводящий ствол от центрального электрода. Корпус 6 выполнен из магнитного материала, сопряжен с цилиндрическим электропроводящим стволом из алюминия 1 и перекрывает зону размещения плавкой перемычки 4. Длина части, перекрывающей зону размещения плавкой перемычки 4, составляет 40÷50 мм, а ее внешняя поверхность выполнена конусообразной. Соленоид 7 выполнен за одно целое с фланцем 8 и цилиндрической частью 9, в которой размещен корпус 6 и укреплен резьбовой заглушкой 10. Соленоид 7 укреплен прочным стеклопластиковым корпусом 11 и стянут мощными токопроводящими шпильками 12 между фланцем 8 и стеклопластиковым упорным кольцом 13. Токопроводящие шпильки 12 электрически соединены токопроводящим кольцом 14, а к токопроводящим шпилькам 12 присоединен первый шинопровод 15 внешней схемы электропитания. Второй шинопровод 16 схемы электропитания присоединен к хвостовику 3. К первому шинопроводу 15 последовательно подключены конденсаторная батарея 17 и ключ 18, соединенный со вторым шинопроводом 16.

Свободный конец ствола ускорителя вставлен в камеру 19 через осевое отверстие в первой металлической боковой крышке 20 и герметично зафиксирован с помощью уплотнительных колец 21, расположенных между фланцем 8 и боковой крышкой 20, и шпилек 22, соединяющих кольцо 23, упирающееся во фланец 8, и первую боковую крышку 20. Камера 19 через первый вентиль 24 соединена с форвакуумным насосом. Камера 19 через второй вентиль 25 соединена с баллоном, наполненным аргоном и снабженным манометром. Объем камеры 20 ограничен двумя боковыми крышками 20 и 26, которые прикреплены к ней болтовыми соединениями.

Способ состоит в следующем. Между цилиндрическим электропроводящим стволом ускорителя из алюминия 1 и наконечником центрального электрода из алюминия 2 предварительно помещают электрически плавкую перемычку 4, выполненную из спрессованной смеси металлического вольфрама (марка ПВТ, чистота 99,68 %, ПКФ «УралМет», средний размер частиц 3,5-6,0 мкм) и технического углерода (марка Т-900, чистота 89-99 %, «Вита-реактив», удельная условная поверхность 12-16 м2/г) в массовом соотношении W:C, равном 0,171:0,031. Электрически плавкую перемычку закладывают поверх токопроводящего углеродного слоя, предварительно нанесенного на поверхность изолятора 5 путем распыления углеродного спрея марки Сramolin Graphite 200. Ускоритель плотно состыковывают с внешней стороной первой крышкой 20 с помощью кольца 23 и уплотнительных колец 21. Первую крышку 20 с зафиксированным на ней ускорителем плотно состыковывают с помощью болтовых соединений с камерой 19. Противоположную сторону камеры 19 закрывают второй крышкой 26. После этого камеру 19 вакуумируют через первый вентиль 24, после чего через второй вентиль 25 заполняют аргоном при нормальном атмосферном давлении и при комнатной температуре.

Конденсаторную батарею 17 емкостью 14,4 мФ емкостного накопителя энергии заряжают до величины зарядного напряжения 2 кВ. Ключ 18 замыкают, после чего в контуре электропитания ускорителя начинает протекать ток от конденсаторной батареи 17 по шинопроводу 16, токопроводящему кольцу 14, шпилькам 12, фланцу 8, виткам соленоида 7, корпусу 6, цилиндрическому электропроводящему алюминиевому стволу 1, плавкой перемычке 4, алюминиевому наконечнику 2, хвостовику 3, второму шинопроводу 16. При этом плавкая перемычка 4 разогревается, плавится, и ее материал переходит в плазменное состояние с образованием дугового разряда. Конфигурация плазменной структуры типа Z-пинч с круговой плазменной перемычкой задается формой плавкой перемычки 4 и наличием цилиндрического канала в изоляторе 5. Далее плазма разряда сжимается магнитным полем собственного тока и аксиальным полем соленоида 7 и существует в ускорительном канале в виде удлиняющегося Z-пинча с круговой плазменной перемычкой на конце, через которую ток переходит на цилиндрическую поверхность ускорительного канала электропроводящего алюминиевого ствола 1, в процессе ускорения плазменной перемычки под действием силы Лоренца. Ускорение плазменной струи сопровождается электроэрозионной наработкой алюминиевого прекурсора за счет высокой температуры 104 К. Эродированный материал поступает в плазменную струю, где начинается совмещение в единый композит эродированного алюминия, а также вольфрама и углерода, входящих в состав расплавленной электрически плавкой перемычки 4. Плазменная струя истекает из цилиндрического электропроводящего ствола 1 в камеру 19, заполненную аргоном, и распыляется со свободной границы головной ударной волны. После осаждения синтезированного материала на внутренней поверхности камеры 19, открывают крышку 26 и производят сбор полученного композита.

Полученный порошковый металломатричный композит исследовали с помощью методов рентгеновской дифрактометрии и электронной микроскопии. Рентгеновские дифрактограммы (фиг. 2) крупной (а) и высокодисперсной (б) фракций подтверждают формирование композита из алюминия и карбида вольфрама в виде кубической и гексагональной модификаций (W2C и WC1-x соответственно) общим содержанием ~ 5 мас.%. Микроснимки (фиг. 3) показывают, что композит представляет собой порошок с бимодальным распределением по размерам, включающий крупную фракцию из алюминиевых сфероподобных частиц размерами до 70 мкм (а) и высокодисперсную составляющую с размерами наночастиц до 20 нм, включающую помимо нанодисперсного алюминия преимущественно карбид вольфрама (б).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА ИЗ МЕДИ И КАРБИДА КРЕМНИЯ | 2023 |

|

RU2807261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО НАНОКРИСТАЛЛИЧЕСКИЙ КУБИЧЕСКИЙ КАРБИД ВОЛЬФРАМА | 2020 |

|

RU2747329C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707688C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707673C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 2023 |

|

RU2822915C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭНТРОПИЙНОГО КАРБИДА TiNbZrHfTaC | 2022 |

|

RU2806562C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2020 |

|

RU2730461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФЕРРИТА КОБАЛЬТА CoFeO | 2024 |

|

RU2834435C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА МОЛИБДЕНА | 2020 |

|

RU2748929C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕТИТА | 2022 |

|

RU2795776C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения металломатричного композита из алюминия и карбида вольфрама. Может использоваться в машиностроении и приборостроении. В предварительно вакуумированной и наполненной аргоном при нормальном атмосферном давлении и комнатной температуре камере генерируют дуговой разряд и электроразрядную плазму при зарядном напряжении 2 кВ конденсаторной батареи емкостью 14,4 мФ с помощью коаксиального магнитоплазменного ускорителя с цилиндрическим электропроводящим стволом из алюминия и с составным центральным электродом, состоящим из наконечника из алюминия и хвостовика из латуни. Между цилиндрическим электропроводящим стволом ускорителя из алюминия и наконечником центрального электрода из алюминия поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора и отделяющего электропроводящий ствол от центрального электрода, помещают электрически плавкую перемычку из спрессованной смеси порошков металлического вольфрама и технического углерода, взятых в массовом соотношении W:C, равном 0,171:0,031. Дуговой разряд инициируют между наконечником центрального электрода и цилиндрическим электропроводящим стволом при разрядке конденсаторной батареи с обеспечением перехода упомянутой плавкой перемычки в плазменное состояние, последующего взаимодействия с алюминием, нарабатываемым электроэрозионным путем с внутренней поверхности алюминиевого цилиндрического электропроводящего ствола ускорителя, и образования на внутренней поверхности камеры композита. 3 ил.

Способ получения порошкового композита из алюминия и карбида вольфрама, включающий подготовку вольфрам- и углеродсодержащего прекурсора и сбор полученного продукта в виде порошка, отличающийся тем, что в камере, предварительно вакуумированной и наполненной аргоном при нормальном атмосферном давлении и комнатной температуре, с помощью коаксиального магнитоплазменного ускорителя с цилиндрическим электропроводящим стволом из алюминия и составным центральным электродом, состоящим из наконечника из алюминия и хвостовика из латуни, генерируют дуговой разряд и электроразрядную плазму при зарядном напряжении 2 кВ конденсаторной батареи емкостью 14,4 мФ, при этом между цилиндрическим электропроводящим стволом ускорителя и наконечником центрального электрода поверх токопроводящего электродного слоя, нанесенного на поверхность изолятора, отделяющего электропроводящий ствол от центрального электрода, предварительно помещают электрически плавкую перемычку из спрессованной смеси порошков металлического вольфрама и технического углерода, взятых в массовом соотношении W:C, равном 0,171:0,031, а инициирование дугового разряда осуществляют между наконечником центрального электрода и цилиндрическим электропроводящим стволом при разрядке конденсаторной батареи с обеспечением перехода упомянутой плавкой перемычки в плазменное состояние, последующего взаимодействия с алюминием, нарабатываемым электроэрозионным путем с внутренней поверхности алюминиевого цилиндрического электропроводящего ствола ускорителя, и образования на внутренней поверхности камеры композита.

| O | |||

| Emadinia et al | |||

| Characterization of Sintered Aluminium Reinforced with Ultrafine Tungsten Carbide Particles | |||

| Metals, 2020, v | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Двузеркальный эккер | 1925 |

|

SU1416A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2021 |

|

RU2776244C1 |

| Способ получения композиционного порошкового материала для нанесения функциональных покрытий с высокой износостойкостью | 2023 |

|

RU2816077C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА | 2009 |

|

RU2423539C2 |

| EP 877831 A1, 18.11.1998 | |||

| WO 2000010756 A1, 02.03.2000 | |||

| US 20220134429 A1, 05.05.2022. | |||

Авторы

Даты

2025-03-04—Публикация

2024-04-22—Подача