Изобретение относится к технологии деревообрабатывающей промышленности и позволяет утилизировать отходы в целевой коммерческий продукт - пульпу.

Известен способ получения пульпы с высокой садкостью (патент на изобретение RU 2581995, опубл. 20.04.2016, бюл. № 11), включающий частичное разделение лигноцеллюлозного материала на волокна в прессе для щепы с последующей пропиткой жидкостью, предварительный нагрев лигноцеллюлозного материала в течение 20 с или меньше при давлении в пределах между 7,5 и 12 бар перед механическим рафинированием лигноцеллюлозного материала в первичном механическом рафинаторе при давлении в пределах между 7,5 и 12 бар, с получением, таким образом, пульпы с высокой садкостью. Недостатком данного технического решения является применение предварительной пропитки исходного материала, высокие энергетические затраты.

Из уровня техники известен экструдер для переработки биологических отходов (патент RU 178075, опубл. 22.03.2018, бюл. № 9), содержащий корпус с захватным устройством и установленный в корпусе с возможностью вращения шнек, корпус включает зоны питания, сжатия и дозирования, а шнек выполнен сборным и состоит из секции измельчения, расположенной в зоне питания корпуса, барьерной секции и секции декомпрессии, расположенных в зоне сжатия корпуса, и последовательно расположенных в зоне дозирования корпуса конической и цилиндрической секций, при этом секция измельчения шнека выполнена с восьмигранными ножами, размещенными с шагом вдоль витка, имеющего канавку, глубина которой равна половине высоты витка, причем упомянутые восьмигранные ножи имеют высоту, равную половине высоты гребня витка, длину, равную высоте гребня витка, а шаг между ножами равен длине ножа. Недостатком данного технического решения является получение материала с недостаточной степенью деструкции. Также недостатком известной конструкции является то, что в случае переработки биологических отходов, состоящих из вторичного, первичного биологического сырья, наполнителей, красителей и других компонентов, необходимых для вторичных биологических материалов (вторичная биологическая смесь) необходим комплект дорогостоящего оборудования для предварительной подготовки исходного сырья (измельчители, смесители, пресс, термоустановки). Использование же напрямую неподготовленного предварительного сырья для известной конструкции не дает хорошего качества получаемых вторичных изделий из-за недостаточных измельчительных и смесительных способностей конструкции.

Заявленная группа изобретений направлена на решение задачи по созданию новой технологии переработки отходов деревообрабатывающей промышленности разделением исходного сырья методом механической деструкции с получением волокнистой структуры (пульпы) и клеточного вещества (лигнин, сахар и смола).

Задача решается тем, что устройство для получения пульпы из отходов древесины представляет собой шнеково-экструзионный аппарат, шнек устройства выполнен с переменным внутренним диаметром, разгрузочная часть рабочей зоны шнека имеет отверстия, расположенные по окружности, фланец в головке шнеково-экструзионного аппарата содержит сопла Лаваля, выполненные таким образом, что при вращении шнека совпадают с отверстиями разгрузочной части рабочей зоны шнека. Также решается тем, что способ получения пульпы из отходов древесины включает подачу исходного сырья с влажностью 10-25% в шнеково-экструзионный аппарат, во время работы устройства в динамически равновесном состоянии в моменте открывается калиброванное окно - сопло Лаваля на 0,1-0,4 с, при котором происходит резкий сброс давления, образуя взрыв в зоне сопла, за счет которого возникает разрыв клеточных оболочек за счет градиента давления паров воды в материале, при этом в аппарате поддерживается температура 230-290°С и давление 30-70 МПа.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является увеличение прочности и повышение качества изделий из пульпы без использования дополнительных клеевых и адгезионных наполнителей, изготовленной по заявленному способу на заявленном устройстве. Также достигается технический результат, заключающийся в повышении технологичности оборудования.

Сущность изобретения поясняется чертежами, на которых изображено:

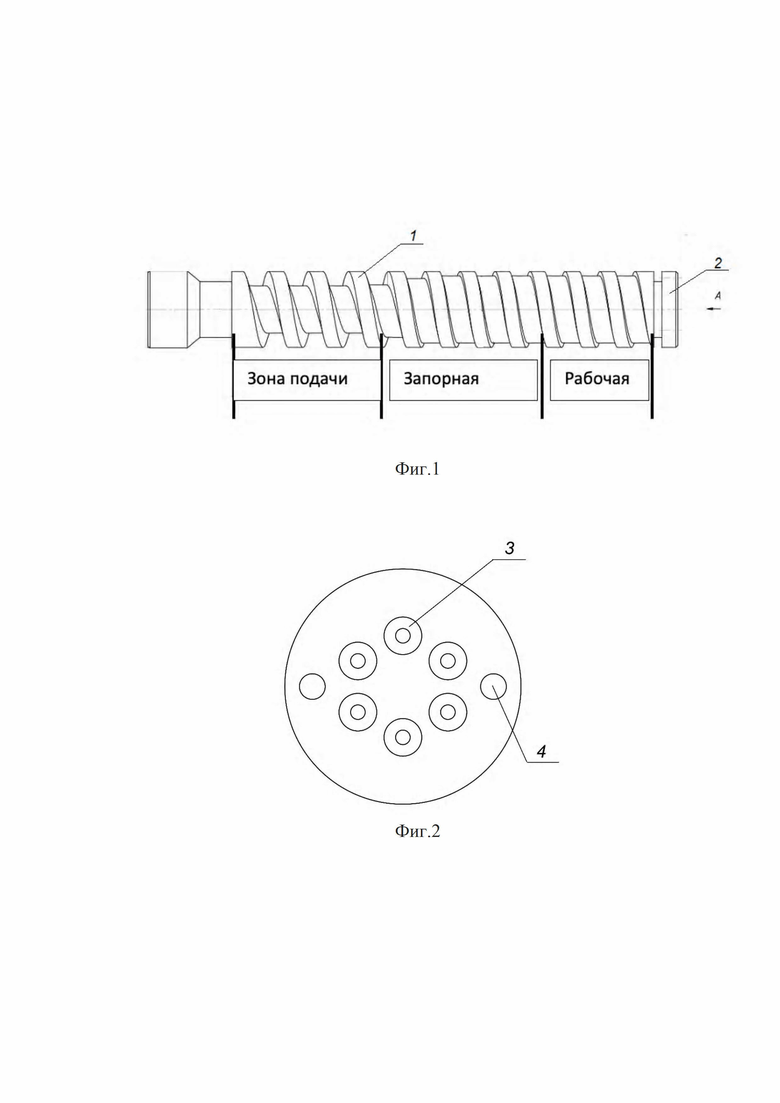

на фиг. 1 - общий вид шнека,

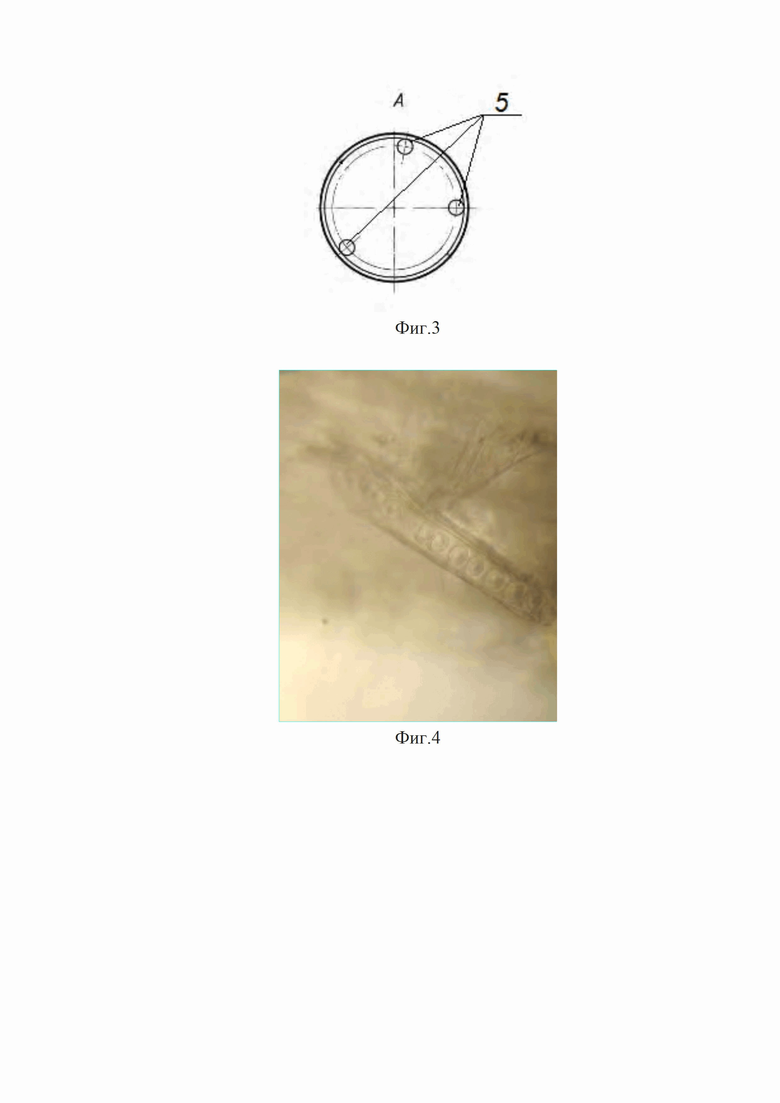

на фиг. 2 - вид разгрузочной части рабочей зоны шнека для сброса давления при совмещении с соплами головки,

на фиг. 3 - вид фланца головки экструзионного аппарата.

Древесные опилки и стружки с остаточной влажностью 10-25% подвергаются экструзионной переработке при температуре 230-290°С. В данных диапазонах давления и температуры наступает динамическое равновесие системы, и экструзия идет за счет разогрева рабочей зоны из-за трения и сжатия материала. Шнек имеет запорную зону, которая не позволяет выходить из системы парам воды.

Конструкция шнеково-экструзионного аппарата (ШЭА) позволяет резко сбрасывать давление при выходе материала из головки, что приводит к множественному разрыву клеточных мембран внутренними парами воды, находящимися при давлении 30-70 МПа. Внутриклеточный материал высвобождается из клеток и межклеточного пространства и распределяется в пульпе и улучшает адгезионные свойства по всему объему, что в процессе последствии и является адгезионной частью в производстве конечного продукта - дальнейшей переработки.

В качестве исходного сырья используются опилки или прочие древесные отходы с фракцией 0-5 мм.

Исходное сырье подается в шнеково-экструзионный аппарат, где происходит его механическая обработка при температуре 230-290°С и давлении 30-70 МПа в течение 1-7 секунд.

При этом во время работы ШЭА в динамически равновесном состоянии в моменте открывается калиброванное окно - сопло Лаваля размером 2-4 мм2, время открытия 0,1-0,4 с, давление резко сбрасывается, образуется взрыв в зоне сопла, возникает деструкция материала, разрушение материала на клеточном уровне, высвобождая лигнин и смолистые вещества. Весь процесс происходит в ШЭА без дополнительного применения воды или химикатов.

В качестве прототипа использовался шнеково-экструзионный аппарат ЭК - 40 и заявленное устройство основано на данном аппарате.

Устройство, на котором осуществляется заявленный способ, содержит шнек 1, корпус, электродвигатель мощностью 7,5 кВт с усиленным подрамником, частотный преобразователь (АТ 04-011) мощностью 9 кВт с возможностью регулировки оборотов двигателя. Шнек включает зону подачи, запорную зону с предварительным разогревом, рабочую зону с рабочей температурой, головку с фланцем с соплами Лаваля 3. Наружный диаметр шнека постоянный, внутренний диаметр шнека переменный, увеличивающийся в сторону разгрузочной части 2 рабочей зоны шнека. Разгрузочная часть 2 рабочей зоны шнека представляет собой пространство между последним витком шнека по направлению движения массы и фланцем в головке экструдера. Разгрузочная часть 2 рабочей зоны шнека имеет отверстия 5 для сброса давления при совмещении с соплами 3 фланца в головке экструдера. Количество отверстий на разгрузочной части 2 рабочей зоны шнека, их размер и расположение определяется исходя из производительности шнека. Количество сопел Лаваля на фланце в головке экструдера определяется исходя из производительности установки. Устройство имеет усиленную несущую часть разгрузочной части 2 рабочей зоны шнека, усиленные подшипники. Шнек и ствол с головкой имеет увеличенные по сравнению с аналогами зоны подачи, разогрева и рабочие. Фланец головки экструдера содержит отверстия 4 для ее центрирования.

Устройство работает следующим образом. Опилка, продвигаясь по длине шнековой зоны при вращении шнека, за счет образовывающегося давления и силы трения разогревается в рабочей зоне в конце шнека. Влага, которая находится в опилках 10-25%, разогревается в рабочей зоне ШЭА. Для предотвращения выброса пара и опилок в питатель ШЭА имеются запорные зоны. ШЭА при достижении рабочей температуры входит в динамическое состояние и не требует дополнительной эмиссии температуры. При вращении шнека происходит совпадение отверстий на шнеке и фланце в головке ШЭА, время открытия составляет 0,1-0,4 секунд в зависимости от скорости вращения шнека. Рабочая температура в рабочей зоне поддерживается только за счет динамического состояния процесса в пределах 230-290°С, давление 30-70 МПа.

Были проведены лабораторные испытания при осуществлении способа на заявленном оборудовании.

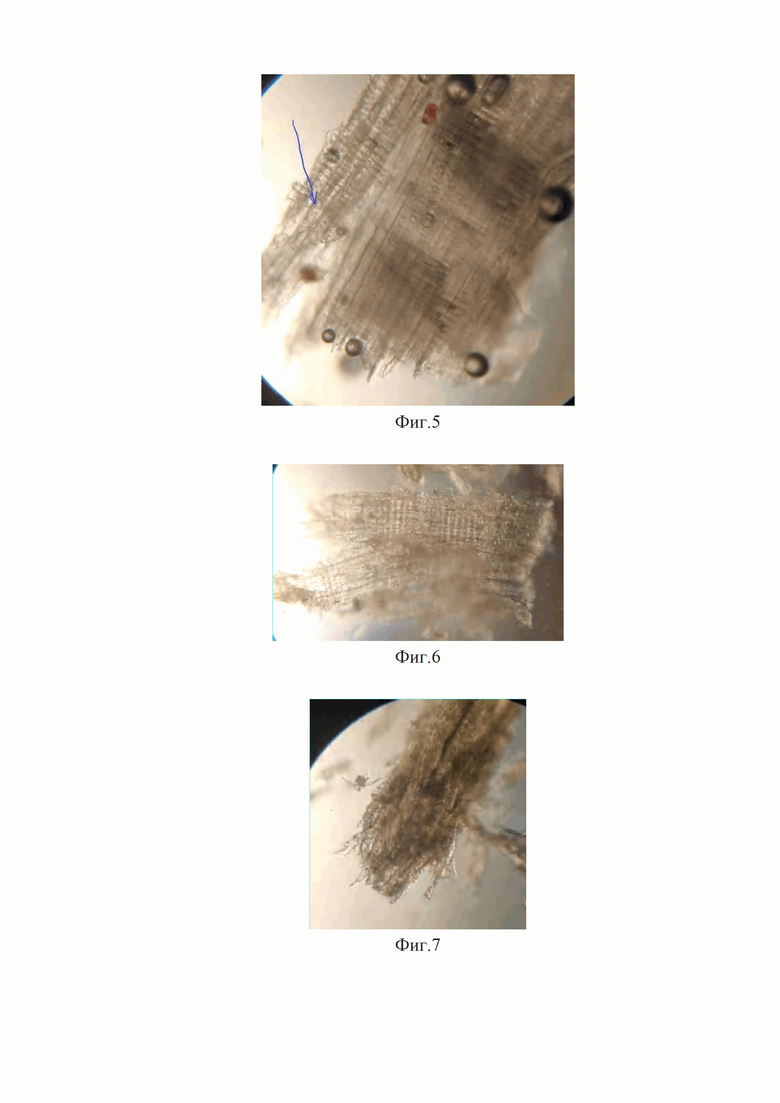

Визуальный контроль выполнен на Микроскопе PZO Biolar, объектив 40, насадка 1,5 и окуляры 12,5. Полученные данные представлены на изображениях (фиг. 4-8). На фиг. 4 и 5 изображено исходное сырье, на которых отчетливо видны клеточные структуры. На фиг. 6-8 представлены изображения сырья, подвергнутого обработке (на выходе из устройства). Как видно на фиг. 6-8, в исследованных образцах не наблюдается целых клеточных структур.

Таким образом, при обработке входящего сырья на ШЭА происходит деструкция биологических клеток с освобождением внутриклеточных компонентов. Деструкция биологических клеток в материале составляет 95,0% - 99,0% от исходного.

Получаемая в данном технологическом процессе пульпа может быть использована для производства изделий с повышенными физико-механическими характеристиками методом горячего прессования. В условиях процесса при резком сбросе давления на выходе аппарата происходит разрыв клеточных оболочек и смешивание внутриклеточного материала с лигноцеллюлозной массой. Это приводит к существенному увеличению прочности и качеству изделий, полученных при дальнейшей прямой переработке методом горячего прессования пульпы, или композиций на ее основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2020 |

|

RU2752936C1 |

| МОДИФИЦИРУЮЩАЯ ДОБАВКА | 2021 |

|

RU2781192C1 |

| МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ АСФАЛЬТОБЕТОНА | 2021 |

|

RU2766581C1 |

| ГРАНУЛИРОВАННАЯ МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ АСФАЛЬТОБЕТОНА | 2022 |

|

RU2777821C1 |

| СПОСОБ ДЕСТРУКЦИИ КЛЕТОЧНЫХ СТРУКТУР ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 1999 |

|

RU2158518C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| ЛИНИЯ ПО ПЕРЕРАБОТКЕ МАСЛОСОДЕРЖАЩЕГО И ЗЕРНОБОБОВОГО СЫРЬЯ | 2010 |

|

RU2426464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРМОВ ПУТЕМ ЭКСТРУЗИИ БИОЛОГИЧЕСКИХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ, ЛИНИЯ ПРОИЗВОДСТВА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И КОРМ, ПОЛУЧАЕМЫЙ УКАЗАННЫМ СПОСОБОМ | 2017 |

|

RU2667161C1 |

| ЭКСТРУДЕР | 2009 |

|

RU2422274C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ВЫСОКОУСВОЯЕМЫХ КОМБИКОРМОВ ДЛЯ РАННЕЙ МОЛОДИ РЫБ | 2021 |

|

RU2764804C1 |

Изобретение относится к технологии деревообрабатывающей промышленности и позволяет утилизировать отходы в целевой коммерческий продукт - пульпу. Устройство для получения пульпы из отходов древесины представляет собой шнеково-экструзионный аппарат, шнек устройства выполнен с переменным внутренним диаметром, увеличивающимся в сторону разгрузочной части рабочей зоны шнека. Разгрузочная часть рабочей зоны шнека имеет отверстия, расположенные по окружности. Фланец в головке шнеково-экструзионного аппарата содержит сопла Лаваля, выполненные таким образом, что при вращении шнека совпадают с отверстиями разгрузочной части рабочей зоны шнека. Обеспечивается увеличение прочности и повышение качества изделий из пульпы без использования дополнительных клеевых и адгезионных наполнителей. 2 н.п. ф-лы, 8 ил.

1. Устройство для получения пульпы из отходов древесины представляет собой шнеково-экструзионный аппарат, отличающееся тем, что шнек устройства выполнен с переменным внутренним диаметром, увеличивающимся в сторону разгрузочной части рабочей зоны шнека, разгрузочная часть рабочей зоны шнека имеет отверстия, расположенные по окружности, фланец в головке шнеково-экструзионного аппарата содержит сопла Лаваля, выполненные таким образом, что при вращении шнека совпадают с отверстиями разгрузочной части рабочей зоны шнека.

2. Способ получения пульпы из отходов древесины, осуществляемый с помощью устройства по п.1, включающий подачу исходного сырья с влажностью 10-25 % в шнеково-экструзионный аппарат, во время работы устройства в динамически равновесном состоянии в моменте открывается калиброванное окно – сопло Лаваля на 0,1-0,4 с, при котором происходит резкий сброс давления, образуя взрыв в зоне сопла, за счет которого возникает разрыв клеточных оболочек за счет градиента давления паров воды в материале, при этом в аппарате поддерживается температура 230-290°С и давление 30-70 МПа.

| 0 |

|

SU178075A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ПУЛЬПЫ С ВЫСОКОЙ САДКОСТЬЮ | 2011 |

|

RU2581995C2 |

| ШНЕКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ДРЕВЕСНЫХ ОТХОДОВ | 2012 |

|

RU2499671C2 |

| Выводная кантующая проводка сортового прокатного стана | 1977 |

|

SU741980A1 |

Авторы

Даты

2021-12-27—Публикация

2021-05-24—Подача