Изобретение относится к способу получения кристаллического сульфата аммония (СА) и может быть использовано в химической и нефтехимической промышленности и для нужд сельского хозяйства.

Известен способ изогидрической кристаллизации веществ из растворов путем контакта пульпы с хладоносителем. Для получения однородного кристалла дополнительно возвращают мелкие кристаллы в зону гидроклассификатора кристаллизатора для их доращивания (Патент РФ 1212453, B01D 9/00, 1986). Недостатками этого способа являются невысокая производительность установки и повышенная влажность получаемых кристаллов.

Известен также способ непрерывной изогидрической кристаллизации веществ из растворов, включающий нагревание исходной смеси теплоносителем, многоступенчатую кристаллизацию с разделением потоков в кристаллизаторах, выделением кристаллов сепарацией маточного раствора. Для получения крупных кристаллов узкой гранулометрической фракции выводят кристаллы из нижней части кристаллизатора тангенциально в верхнюю часть последующего кристаллизатора и смешивают с исходной смесью с последующим возвращением в кристаллизатор предыдущей ступени (Патент РФ 1673150, B01D 9/00, 9/02, 1991). Недостатками этого способа является невысокая производительность установки и недостаточно высокое качество полученных кристаллов.

Известен также способ получения кристаллического СА методом выпаривания в производстве капролактама. Раствор СА со стадии оксимирования перерабатывается в раздельных циклах, соединенных между собой в части использования сокового пара. Исходный раствор СА с концентрацией 25-30% масс. поступает в испаритель, в котором вода испаряется. В сепараторе пары отделяются и проходят через испаритель и циркуляционный насос. Упаривание и кристаллизация раствора осуществляются в системе кристаллизатор - насос - подогреватель -кристаллизатор. Выводимый раствор отделяется от кристаллов. (Овчинников В.И. и др. Производство капролактама. -М.: Химия, 1977, с. 211-213). Недостатком этого способа является невысокая производительность, при этом используется несколько аппаратов выпаривания и сепараторов, происходят потери аммиака и сокового пара.

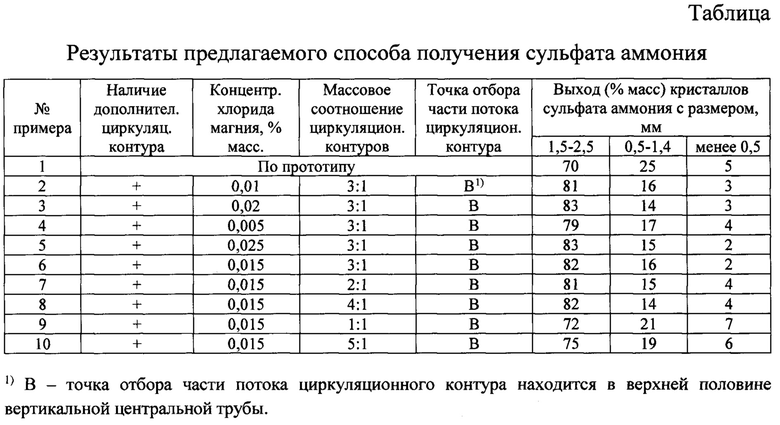

Наиболее близким решением поставленной технической задачи (прототипом) является способ получения кристаллического СА (Патент РФ 2389685, C01C 1/24, 2010). Процесс проводят в соответствии с принципиальной технологической схемой, приведенной на фиг. 1. Раствор СА с концентрацией 38-42% направляют в емкость для исходного раствора СА (1), в которую также направляют поток осветленного раствора СА из накопителя раствора СА (6) и маточный раствор СА из центрифуги (8). Концентрация серной кислоты в емкости (1) изменяется в пределах 1,35-6,6% масс. Образовавшаяся в емкости (1) суспензия СА тремя потоками поступает:

- в гидроклассификатор (3),

- в нижнюю часть кристаллизатора (2),

- в трубопровод, соединяющий кристаллизатор (2) и испаритель (5), на всас циркуляционного насоса (4).

В промышленных условиях расход суспензии СА на эти три потока составляет, соответственно, 3+3+4=10 т/час. В кристаллизаторе (2) происходит выпаривание раствора СА. Кристаллизатор (2) состоит из двух зон:

- зоны испарения, расположенной в верхней части кристаллизатора, где происходит испарение воды паром и переход раствора СА в пересыщенное состояние,

- зоны кристаллизации, расположенной в средней и нижней части кристаллизатора в форме вертикальной центральной трубы.

Нагрев раствора СА осуществляют в испарителе (5), в котором контроль и регулирование температуры осуществляется подачей пара с получением на выходе из испарителя (5) конденсата. Циркуляция раствора СА осуществляется по циркуляционному контуру: циркуляционный насос (4) - испаритель (5) - зона выпаривания - вертикальная центральная труба (7) и нижняя часть кристаллизатора (2) - циркуляционный насос (4). Для тангенциального вращения и перемешивания потоков используются патрубки (на фиг. 1 не показаны) и циркуляционный насос (4). Циркулирующий по циркуляционному контуру раствор СА после испарителя (5) поступает в зону испарения кристаллизатора (2), где часть раствора испаряется и раствор становится пересыщенным. Кристаллизация СА происходит в зоне кристаллизации при перетекании раствора по вертикальной центральной трубе (7). Перетекая по вертикальной центральной трубе (7) раствор переходит в зону осаждения и классификации, расположенную в гидроклассификаторе (3), откуда раствор СА с массовой долей не менее 18 -20% отводится в накопитель раствора СА (6). Образовавшийся в зоне испарения кристаллизатора (2) пар поступает в сепаратор (на фиг. 1 не показан), в котором улавливаются частицы СА и органические примеси аммиака. Одновременно проводится промывка полученного в сепараторе раствора СА (на фиг. 1 не показано). Полученный в сепараторе пар подают в испаритель на следующую технологическую нитку (на фиг. 1 не показано). Из гидроклассификатора (3) раствор поступает в накопитель раствора СА (6). Часть осветленного раствора из накопителя раствора СА (6) подается обратно в емкость для исходного раствора СА (1). Другая часть с концентрацией кристаллов СА в растворе более 60% поступает в центрифугу (8), откуда отфугованный раствор СА (маточный раствор) возвращается в емкость для исходного раствора СА (1). Остальная часть с концентрацией воды менее 2% масс. направляется в сушилку с калорифером (9) и с концентрацией воды менее 0,3% масс. далее направляется на ленточный транспортер (10) и далее на склад готовой продукции (11). Для регулирования размеров кристаллов СА в трубопровод между кристаллизатором (2) и испарителем (5) с помощью насоса подается конденсат. Регулирование размеров кристаллов важно для качества конечного продукта: чем больше размеры кристаллов СА, тем выше качество конечного продукта. Подача конденсата с помощью насоса способствует растворению зародышей и мелких кристаллов СА, попадающих в циркуляционный контур из нижней части кристаллизатора (2) и, таким образом, улучшает качество конечного продукта. Расход конденсата в промышленных установках составляет 0,4 т/час.

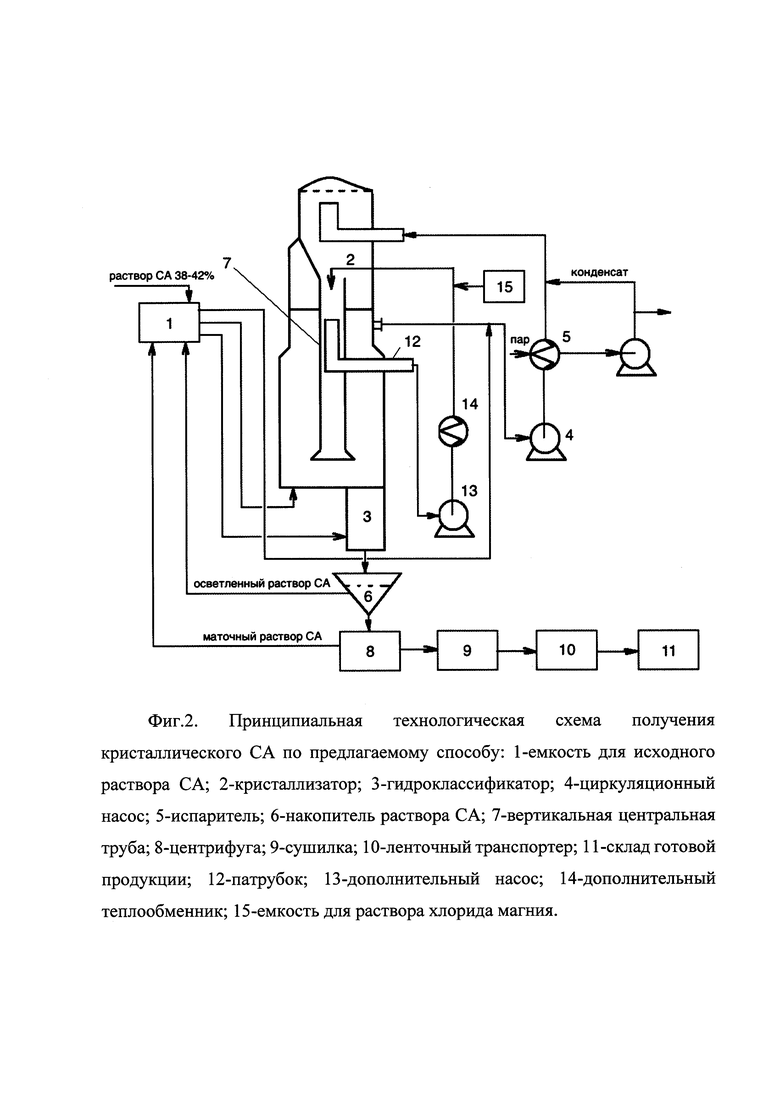

Недостатком процесса по прототипу является малая доля крупных кристаллов с размером частиц 1,5-2,5 мм - 70% (см. таблицу, пример 1).

Малая доля крупных кристаллов зависит от трех основных причин:

1) большое количество загрязнений, присутствующих в маточном рассоле,

2) недостаточное время роста кристаллов в цикле,

3) недостаточно интенсивное перемешивание суспензии в кристаллизаторе.

Целью настоящего изобретения является улучшение качества целевого продукта за счет увеличения доли крупных кристаллов СА.

Согласно изобретению, поставленная цель достигается способом получения кристаллического сульфата аммония кристаллизацией исходного раствора сульфата аммония путем:

- подачи исходного раствора сульфата аммония в емкость для исходного раствора сульфата аммония;

- подачи исходного раствора сульфата аммония из емкости для исходного раствора сульфата аммония тремя потоками: в нижнюю часть кристаллизатора, в гидроклассификатор и в трубопровод, соединяющий кристаллизатор и испаритель;

- отделением кристаллов от маточного раствора выпариванием в кристаллизаторе, который имеет:

зону испарения, расположенную в верхней части;

зону испарения, расположенную в верхней части;

зону кристаллизации, расположенную в средней и нижней части в форме вертикальной центральной трубы;

зону кристаллизации, расположенную в средней и нижней части в форме вертикальной центральной трубы;

с получением двух потоков, первый из которых, отбираемый из нижней части кристаллизатора, направляют в гидроклассификатор, а второй поток, отбираемый из средней части кристаллизатора, направляют с помощью трубопровода и циркуляционного насоса в испаритель с получением паро-жидкостного потока, причем, второй поток вместе с трубопроводами, соединяющими среднюю часть кристаллизатора, циркуляционный насос, испаритель и зону испарения, расположенную в верхней части кристаллизатора, и вместе с вертикальной центральной трубой образуют циркуляционный контур;

- направлением паро-жидкостного потока из испарителя с помощью трубопровода в зону испарения, расположенную в верхней части кристаллизатора;

- вводом конденсата, получаемого в испарителе, в трубопровод, соединяющий испаритель и зону испарения, расположенную в верхней части кристаллизатора;

- направлением по трубопроводу из гидроклассификатора кристаллического сульфата аммония в растворе в накопитель раствора сульфата аммония, откуда часть раствора подают по трубопроводу в емкость для исходного раствора сульфата аммония, другую часть подают по трубопроводу в центрифугу для отделения кристаллов сульфата аммония от маточного раствора, который поступает по трубопроводу в емкость для исходного раствора сульфата аммония, а кристаллы сульфата аммония поступают в сушилку с калорифером, на ленточный транспортер и на склад готовой продукции. Создают дополнительный циркуляционный контур за счет отбора с помощью насоса из зоны кристаллизации части потока циркуляционного контура, содержащего мелкие кристаллы сульфата аммония, нагреванием этой части потока и вводом в верхнюю часть вертикальной центральной трубы, а процесс проводят с вводом в дополнительный циркуляционный контур водного раствора хлорида магния с концентрацией 0,01-0,02% масс. Процесс проводят при массовом отношении потока циркуляционного контура и потока дополнительного циркуляционного контура равном (2-4):1. Точка отбора части потока циркуляционного контура находится в верхней половине вертикальной центральной трубы.

Способ иллюстрируется нижеследующими примерами.

Пример 1 (сравнительный по прототипу). Процесс проводят в соответствии с принципиальной технологической схемой, приведенной на фиг. 1. Раствор СА с концентрацией 40,5% масс. направляют в емкость для исходного раствора СА (1), в которую также направляют поток осветленного раствора СА из накопителя раствора СА (6) и маточный раствор СА из центрифуги (8). Концентрация серной кислоты в емкости (1) равна 3,2% масс. Образовавшаяся в емкости (1) суспензия СА тремя потоками поступает:

- в гидроклассификатор (3),

- в нижнюю часть кристаллизатора (2),

- в трубопровод, соединяющий кристаллизатор (2) и испаритель (5), на всас циркуляционного насоса (4).

Расход суспензии СА на эти три потока суммарно составляет 10 т/час. В кристаллизаторе (2) происходит выпаривание раствора СА. Кристаллизатор (2) состоит из двух зон:

- зоны испарения, расположенной в верхней части кристаллизатора, где происходит испарение воды паром и переход раствора СА в пересыщенное состояние,

- зоны кристаллизации, расположенной в средней и нижней части кристаллизатора в форме вертикальной центральной трубы.

Нагрев раствора СА осуществляют в испарителе (5), в котором контроль и регулирование температуры осуществляют подачей пара с получением на выходе из испарителя (5) конденсата. Циркуляция раствора СА осуществляется по циркуляционному контуру: циркуляционный насос (4) - испаритель (5) - зона выпаривания - вертикальная центральная труба (7) и нижняя часть кристаллизатора (2) - циркуляционный насос (4). Циркулирующий по циркуляционному контуру раствор СА после испарителя (5) поступает в зону испарения кристаллизатора (2), где часть раствора испаряется и раствор становится пересыщенным. Кристаллизация СА происходит в зоне кристаллизации при перетекании раствора по вертикальной центральной трубе (7). Перетекая по вертикальной центральной трубе (7) раствор переходит в зону осаждения и классификации, расположенную в гидроклассификаторе (3), откуда раствор СА с массовой долей 19,2% отводится в накопитель раствора СА (6). Из гидроклассификатора (3) раствор поступает в накопитель раствора СА (6). Часть осветленного раствора из накопителя раствора СА (6) подается обратно в емкость для исходного раствора СА (1). Другая часть с концентрацией кристаллов СА в растворе 65,3% масс. поступает в центрифугу (8), откуда отфугованный раствор СА (маточный раствор) возвращается в емкость для исходного раствора СА (1). Остальная часть с концентрацией воды 1,8% масс. направляется в сушилку с калорифером (9) и с концентрацией воды 0,2% масс. далее направляется на ленточный транспортер (10) и далее на склад готовой продукции (11). Для регулирования размеров кристаллов СА в трубопровод между кристаллизатором (2) и испарителем (5) с помощью насоса подается конденсат. Расход конденсата в промышленных установках составляет 0,4 т/час. Результаты проведения процесса по прототипу приведены в таблице.

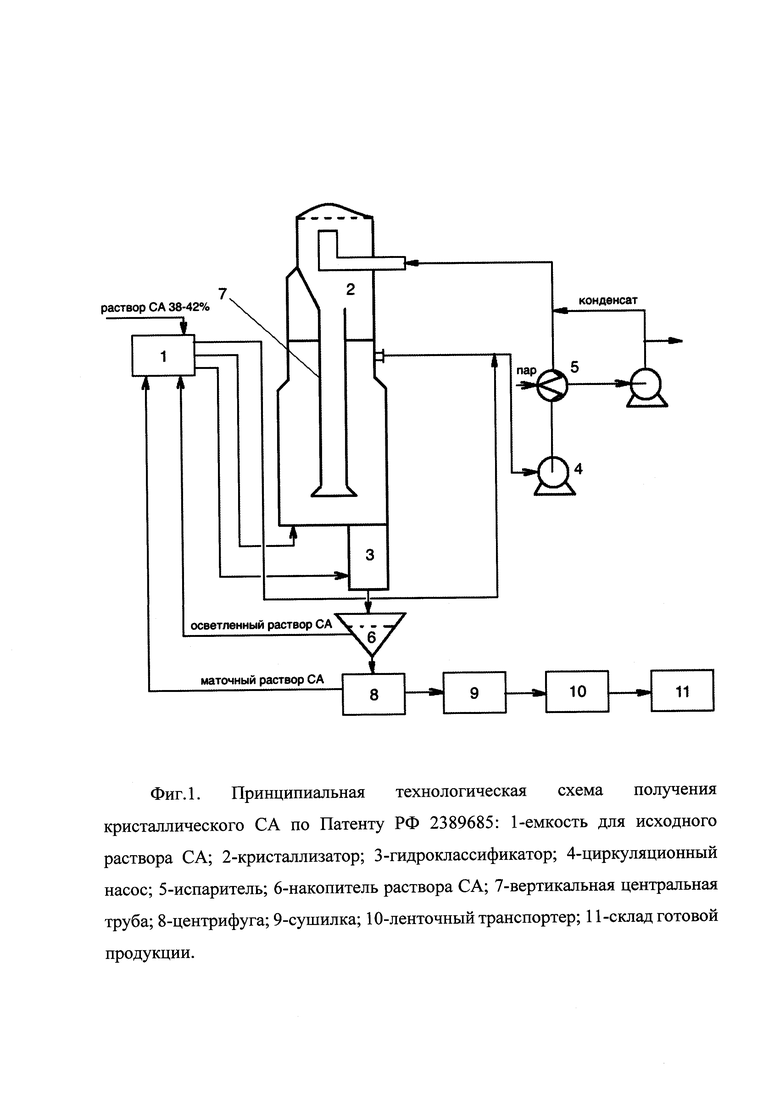

Примеры 2-10. Процесс проводят также, как и в примере 1, с той лишь разницей, что создают дополнительный циркуляционный контур (см. фиг. 2) путем отбора из зоны кристаллизации части потока циркуляционного контура с помощью патрубка (12) и дополнительного насоса (13) с промежуточным нагреванием этой части потока в дополнительном теплообменнике (14) и вводом потока в верхнюю часть вертикальной центральной трубы (7). В дополнительный циркуляционный контур из емкости (15) вводят 0,01-0,02% масс. раствор хлорида магния. Процесс проводят таким образом, что массовое отношение потока циркуляционного контура и потока дополнительного циркуляционного контура было равным (2-4):1. Результаты ведения процесса по примерам 2-10 приведены в таблице.

Организация дополнительного циркуляционного контура позволяет улавливать значительную часть мелких кристаллов сульфатов аммония, растворять их и возвращать в раствор сульфата аммония на стадию кристаллообразования. Отбор этого дополнительного циркуляционного контура должен осуществляться из верхней половины вертикальной центральной трубы - в зоне наибольшей концентрации мелких кристаллов сульфата аммония.

Оптимальные результаты достигаются при массовом отношении потока циркулирующего контура и потока дополнительного циркуляционного контура равного (2-4):1, что подтверждается результатами испытаний (см. таблицу). Введение хлорида магния улучшает гранулометрический состав и способствует росту кристаллов, что подтверждается результатами испытаний (см. таблицу).

Как видно из результатов испытаний, проведение предлагаемого способа получения кристаллического СА в соответствии с оговоренными техническими решениями:

1) наличие дополнительного циркуляционного контура,

2) введение в дополнительный циркуляционный контур хлорида магния с концентрацией 0,01 - 0,02% масс,

3) массовое соотношение потока циркуляционного контура и потока дополнительного циркуляционного контура равное (2-4):1,

4) положение точки отбора части потока циркуляционного контура в верхней половине вертикальной центральной трубы,

позволяет получать целевой продукт с устойчивым содержанием кристаллической фракции СА 1,5-2,5 мм 80% и выше (см. примеры 1,2,6-8).

Снижение концентрации хлорида магния до 0,005% масс. (см. пример 4) приводит к снижению выхода этой кристаллической фракции, а увеличение его концентрации до 0,025% (см. пример 5) не приводит к заметному увеличению выхода этой фракции.

Изменение массового соотношения обоих потоков как в меньшую, так и в большую сторону, не приводит к желаемому положительному техническому эффекту - выход кристаллов СА фракции 1,5-2,5 мм меньше 80% (см. примеры 9 и 10).

При отборе части потока циркуляционного контура в точке, находящейся посередине или в нижней половине вертикальной центральной трубы, снижается производительность процесса кристаллизации СА.

Наличие дополнительного циркуляционного контура увеличивает время роста кристаллов в цикле и способствует интенсификации перемешивания суспензии в кристаллизаторе, что, в конечном итоге приводит к увеличению доли крупных кристаллов СА.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2007 |

|

RU2389685C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ ВЫПАРИВАНИЯ СУЛЬФАТА АММОНИЯ В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА | 2011 |

|

RU2458007C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО L-АЛАНИНА | 2015 |

|

RU2712250C2 |

| Кристаллизатор вакуумный циркуляционный | 1983 |

|

SU1111785A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЖИДКОГО УДОБРЕНИЯ ИЗ МАТОЧНОГО РАСТВОРА | 2010 |

|

RU2464253C2 |

| Вакуум-кристаллизатор | 1982 |

|

SU1031448A1 |

| Кристаллизатор вакуумный с пульсирующим псевдоожиженным слоем | 1983 |

|

SU1110467A1 |

| Способ кристаллизации солей из растворов и устройство для его осуществления | 1988 |

|

SU1570741A1 |

| Способ очистки сточных вод коксохимического производства и комплекс для реализации этого способа | 2023 |

|

RU2814341C1 |

| ПРОИЗВОДСТВО СУЛЬФАТА АММОНИЯ В ПРОМЫШЛЕННОМ МАСШТАБЕ | 2021 |

|

RU2830170C1 |

Изобретение относится к способу получения кристаллического сульфата аммония. Способ включает кристаллизацию исходного раствора сульфата аммония путем: подачи исходного раствора сульфата аммония в емкость для исходного раствора сульфата аммония; подачи исходного раствора сульфата аммония из емкости для исходного раствора сульфата аммония тремя потоками: в нижнюю часть кристаллизатора, в гидроклассификатор и в трубопровод, соединяющий кристаллизатор и испаритель; отделения кристаллов от маточного раствора выпариванием в кристаллизаторе, который имеет: зону испарения, расположенную в верхней части, и зону кристаллизации, расположенную в средней и нижней частях в форме вертикальной центральной трубы; с получением двух потоков, первый из которых, отбираемый из нижней части кристаллизатора, направляют в гидроклассификатор, а второй поток, отбираемый из средней части кристаллизатора, направляют с помощью трубопровода и циркуляционного насоса в испаритель с получением парожидкостного потока, причем второй поток вместе с трубопроводами, соединяющими среднюю часть кристаллизатора, циркуляционный насос, испаритель и зону испарения, расположенную в верхней части кристаллизатора, и вместе с вертикальной центральной трубой образуют циркуляционный контур; направления парожидкостного потока из испарителя с помощью трубопровода в зону испарения, расположенную в верхней части кристаллизатора; ввода конденсата, получаемого в испарителе, в трубопровод, соединяющий испаритель и зону испарения, расположенную в верхней части кристаллизатора; направления по трубопроводу из гидроклассификатора кристаллического сульфата аммония в растворе в накопитель раствора сульфата аммония, откуда часть раствора подают по трубопроводу в емкость для исходного раствора сульфата аммония, другую часть подают по трубопроводу в центрифугу для отделения кристаллов сульфата аммония от маточного раствора, который поступает по трубопроводу в емкость для исходного раствора сульфата аммония, а кристаллы сульфата аммония поступают в сушилку с калорифером, на ленточный транспортер и на склад готовой продукции. При этом создают дополнительный циркуляционный контур за счет отбора с помощью насоса из зоны кристаллизации части потока циркуляционного контура, содержащего мелкие кристаллы сульфата аммония, нагреванием этой части потока и вводом в верхнюю часть вертикальной центральной трубы. Процесс проводят с вводом в дополнительный циркуляционный контур водного раствора хлорида магния с концентрацией 0,01-0,02 мас.% и при массовом соотношении потока циркуляционного контура и потока дополнительного циркуляционного контура равном (2-4):1, причем точка отбора части потока циркуляционного контура находится в верхней половине вертикальной центральной трубы. Наличие дополнительного циркуляционного контура увеличивает время роста кристаллов и интенсифицирует перемешивание, что приводит к увеличению доли крупных кристаллов сульфата аммония - 80% и более. 2 ил., 1 табл., 10 пр.

Способ получения кристаллического сульфата аммония кристаллизацией исходного раствора сульфата аммония путем:

- подачи исходного раствора сульфата аммония в емкость для исходного раствора сульфата аммония;

- подачи исходного раствора сульфата аммония из емкости для исходного раствора сульфата аммония тремя потоками: в нижнюю часть кристаллизатора, в гидроклассификатор и в трубопровод, соединяющий кристаллизатор и испаритель;

- отделения кристаллов от маточного раствора выпариванием в кристаллизаторе, который имеет:

- зону испарения, расположенную в верхней части;

- зону кристаллизации, расположенную в средней и нижней частях в форме вертикальной центральной трубы;

с получением двух потоков, первый из которых, отбираемый из нижней части кристаллизатора, направляют в гидроклассификатор, а второй поток, отбираемый из средней части кристаллизатора, направляют с помощью трубопровода и циркуляционного насоса в испаритель с получением парожидкостного потока, причем второй поток вместе с трубопроводами, соединяющими среднюю часть кристаллизатора, циркуляционный насос, испаритель и зону испарения, расположенную в верхней части кристаллизатора, и вместе с вертикальной центральной трубой образуют циркуляционный контур;

- направления парожидкостного потока из испарителя с помощью трубопровода в зону испарения, расположенную в верхней части кристаллизатора;

- ввода конденсата, получаемого в испарителе, в трубопровод, соединяющий испаритель и зону испарения, расположенную в верхней части кристаллизатора;

- направления по трубопроводу из гидроклассификатора кристаллического сульфата аммония в растворе в накопитель раствора сульфата аммония, откуда часть раствора подают по трубопроводу в емкость для исходного раствора сульфата аммония, другую часть подают по трубопроводу в центрифугу для отделения кристаллов сульфата аммония от маточного раствора, который поступает по трубопроводу в емкость для исходного раствора сульфата аммония, а кристаллы сульфата аммония поступают в сушилку с калорифером, на ленточный транспортер и на склад готовой продукции, отличающийся тем, что создают дополнительный циркуляционный контур за счет отбора с помощью насоса из зоны кристаллизации части потока циркуляционного контура, содержащего мелкие кристаллы сульфата аммония, нагреванием этой части потока и вводом в верхнюю часть вертикальной центральной трубы, а процесс проводят с вводом в дополнительный циркуляционный контур водного раствора хлорида магния с концентрацией 0,01-0,02 мас.%, а процесс проводят при массовом соотношении потока циркуляционного контура и потока дополнительного циркуляционного контура равном (2-4):1, причем точка отбора части потока циркуляционного контура находится в верхней половине вертикальной центральной трубы.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2007 |

|

RU2389685C2 |

| Способ непрерывной изогидрической кристаллизации | 1987 |

|

SU1673150A1 |

| CN 103496717 A, 08.01.2014 | |||

| SU 11001408 A1, 07.07.1984 | |||

| EP 2897903 B1, 14.12.2016. | |||

Авторы

Даты

2021-08-11—Публикация

2020-09-02—Подача