Область техники, к которой относится изобретение

Данное изобретение относится к непрерывному способу получения кристаллического сульфата аммония в промышленном масштабе из водных потоков, содержащих органические компоненты, при этом упомянутые потоки поступают из процесса получения ε-капролактама.

Предшествующий уровень техники

Сульфат аммония является ценным как удобрение, привносящее азот и серу, например, для использования в сельском хозяйстве, садоводстве или лесоводстве, и для указанного типа потребления часто применяется в виде кристаллического вещества. Для удобства использования в качестве удобрения решающую роль играет распределение кристаллов сульфата аммония по размерам. В общем случае, желательными для промышленности по производству удобрений и более удобными в обращении являются крупные кристаллы. Кристаллы относительно крупного среднего размера могут использоваться в промышленно ценных смесях удобрений и, следовательно, являются экономически более ценными, чем более мелкие кристаллы. Кристаллы сульфата аммония обычно содержат разнообразные органические и неорганические примеси, поступающие из различных типов потоков или источников сырья, которые используют для их производства.

ε-Капролактам является важным органическим химическим сырьём, используемым, среди прочего, в производстве полиамида 6 (называемого также нейлоном 6). Его можно получать при осуществлении реакции перегруппировки Бекмана циклогексаноноксима в присутствии серной кислоты и/или олеума (смотрите, например, Ullmann's Encyclopedia of Industrial Chemistry (2018) Chapter ‘Caprolactam’; https://doi.org/10.1002/14356007.a05_031.pub3). Олеум представляет собой смесь серной кислоты и SO3, которая действует как катализатор для превращения циклогексаноноксима в ε-капролактам. По завершении реакции перегруппировки Бекмана, к образующейся реакционной смеси добавляют основание, обычно аммиак, для получения нейтрализованной реакционной смеси перегруппировки Бекмана. Нейтрализованная реакционная смесь перегруппировки Бекмана, как правило, содержит водную фазу сульфата аммония (называемую в настоящем документе «первой водной фазой сульфата аммония») и водную фазу ε-капролактама. Первая водная фаза сульфата аммония по-прежнему заключает в себе некоторое количество ε-капролактама, а водная фаза ε-капролактама по-прежнему заключает в себе некоторое количество сульфата аммония. В дополнение к этому, обе фазы содержат нежелательные органические компоненты, т.е. примеси. Такими нежелательными органическими компонентами являются, например, циклогексаноноксим, циклогексанон, 2-циклогексен-1-он, 2-гидроксициклогексан-1-он, 1,2-циклогександион и 1,2,3,4,6,7,8,9-октагидрофеназин (смотрите, например, работу Du et al. "Impurity formation in the Beckmann rearrangement of cyclohexanone oxime to yield ε-caprolactam" Industrial & Engineering Chemistry Research 56, 48 (2017), pp. 14207-14213).

Первую водную фазу сульфата аммония обычно подвергают экстракционной обработке органическим растворителем для удаления остаточных количеств ε-капролактама. Из полученной таким образом первой водной фазы сульфата аммония, не содержащей ε-капролактам в значительных количествах, обычно извлекают органический растворитель. Первые водные фазы сульфата аммония, которые образуются попутно в процессах получения ε-капролактама, обычно содержат больше 50 масс.% воды и меньше 50 масс.% сульфата аммония. В дополнение к этому, такие фазы имеют в своём составе нежелательные органические компоненты, полученные при осуществлении реакции перегруппировки Бекмана.

Водную фазу ε-капролактама также можно подвергать экстракционной обработке органическим растворителем, в результате чего образуются органическая фаза, содержащая ε-капролактам, и ещё одна водная фаза сульфата аммония (называемая в настоящем документе «второй водной фазой сульфата аммония»). Чистый ε-капролактам выделяют из органической фазы, содержащей ε-капролактам, путём осуществления ряда стадий очистки и концентрирования. Из второй водной фазы сульфата аммония обычно извлекают остающиеся следы органического растворителя. Кроме того, указанная вторая водная фаза сульфата аммония имеет в своём составе нежелательные органические компоненты, образующиеся при осуществлении реакции перегруппировки Бекмана.

Обе вышеописанные водные фазы сульфата аммония, и первую, и вторую, нельзя просто сбрасывать вследствие того, что обе они содержат органические компоненты, которые будут загрязнять окружающую среду. Однако обработка двух указанных фаз на установке очистки сточных вод является очень дорогостоящей в силу высокой концентрации и аммиака, и содержащихся в них органических компонентов.

Органические компоненты, содержащиеся в первой и второй водных фазах сульфата аммония, полученных из нейтрализованной реакционной смеси перегруппировки Бекмана, затрудняют получение из них чистого кристаллического сульфата аммония способом выпарной кристаллизации. В ходе выпарной кристаллизации органические компоненты концентрируются в водной фазе и с лёгкостью встраиваются в образующиеся кристаллы сульфата аммония. Для уменьшения внедрения органических компонентов в кристаллы сульфата аммония обычно выполняют промывку, в соответствии с которой маточный раствор, т.е. водную фазу сульфата аммония, обогащённую органическими компонентами, непрерывно или периодически выгружают из секции выпарной кристаллизации. Вследствие того, что указанные/указанный продукты (продукт) промывки содержат (содержит) органические компоненты, их нельзя сбрасывать в таком виде. Как следствие, необходимы дорогостоящие обработки упомянутых продуктов промывки на установке очистки сточных вод. Кроме того, дополнительным недостатком промывки секции выпарной кристаллизации является то, что удаляется также и ценный сульфат аммония. Это снижает общий выход кристаллов сульфата аммония, которые можно получать из водных фаз сульфата аммония нейтрализованной смеси перегруппировки Бекмана. Таким образом, промывка оказывает отрицательное влияние на экономику получения кристаллов сульфата аммония из нейтрализованной реакционной смеси перегруппировки Бекмана.

Уже в течение длительного периода времени существует потребность в осуществлении процесса обработки первой и второй водных фаз сульфата аммония, содержащих органические компоненты, поступающие из нейтрализованной реакционной смеси перегруппировки Бекмана, экономичным и экологически (эко-) чистым способом.

В китайском патенте CN 1023790 описан способ обработки фазы раствора сульфата аммония нейтрализованной реакционной смеси перегруппировки Бекмана. Из фазы раствора сульфата аммония выделяют кристаллы сульфата аммония и окисляют органические компоненты, полученные из фазы раствора сульфата аммония, в условиях процесса окисления влажным воздухом. Кристаллы сульфата аммония выделяют из фазы раствора сульфата аммония с использованием кристаллизатора, который работает при помощи выпаривания. Маточный раствор, который содержит органические компоненты, удаляют из кристаллизатора и обрабатывают в условиях процесса окисления влажным воздухом. В процессе окисления влажным воздухом маточный раствор приводят в контакт с кислородсодержащим газом в реакторе окисления влажным воздухом, что в результате приводит к получению газообразных продуктов окисления и очищенного раствора сульфата аммония. Очищенный раствор сульфата аммония, который имеет в своём составе пониженное количество органических компонентов, возвращают в кристаллизатор. В патенте CN 1023790 не раскрыта обработка фазы элюата, содержащей сульфат аммония, которая образуется при экстракционной обработке водной фазы ε-капролактама нейтрализованной реакционной смеси перегруппировки Бекмана органическим растворителем. Таким образом, в патенте CN 1023790 не решается проблема утилизации обоих типов водных фаз сульфата аммония, которые можно получать из нейтрализованной реакционной смеси перегруппировки Бекмана. Кроме того, в патенте CN 1023790 не раскрыто, как получать кристаллический сульфат аммония высокого сорта из водных фаз, содержащих сульфат аммония и органические компоненты.

В японском патенте JP 49032716 раскрыт способ обработки нейтрализованной реакционной смеси перегруппировки Бекмана. После отделения фазы ε-капролактама водный раствор сульфата аммония подвергают термообработке при температуре от 150 до 350°C при повышенном давлении в кислороде или газе, содержащем кислород. В способе патента JP 49032716 не раскрыта обработка водной фазы элюата, содержащей сульфат аммония, которая образуется при экстракционной обработке фазы ε-капролактама нейтрализованной реакционной смеси перегруппировки Бекмана органическим растворителем. Таким образом, в патенте JP 49032716 также не решается проблема утилизации обоих типов водных фаз сульфата аммония, которые могут получаться из нейтрализованной реакционной смеси перегруппировки Бекмана. Кроме того, в патенте JP 49032716 не раскрыто, как получать кристаллический сульфат аммония высокого сорта из водных фаз, содержащих сульфат аммония и органические компоненты.

В патенте EP 1206411 B1 раскрыт способ обработки смеси, в частности, нейтрализованной реакционной смеси перегруппировки Бекмана, содержащей i) фазу раствора сульфата аммония, заключающую в себе первые органические компоненты, и ii) водную фазу ε-капролактама, заключающую в себе вторые органические компоненты, при этом упомянутый способ включает образование водосодержащей жидкости, заключающей в себе первые и вторые органические компоненты, и осуществление процесса окисления водосодержащей жидкости влажным воздухом для очистки упомянутой жидкости. В патенте EP 1206411 B1 не раскрыто получение жидкой масляной фазы. Кроме того, в патенте EP 1206411 B1 не раскрыто, как получать кристаллический сульфат аммония высокого сорта из водных фаз, содержащих сульфат аммония и органические компоненты.

В способах предшествующего уровня техники часто используется неблагоприятное окисление влажным воздухом, процесс, в котором требуется сочетание высоких давлений и высоких температур и в качестве источника сырья обычно применяется чистый кислород. Жёсткие условия процесса влекут за собой высокое потребление энергии, так что возникают высокие издержки процесса. В дополнение к этому, переменные производственные затраты являются высокими, среди прочего, вследствие потребления чистого кислорода. Кроме того, капитальные затраты и эксплуатационные расходы на заводское оборудование, используемое в технологии окисления влажным воздухом, являются очень высокими вследствие применяемых жёстких условий процесса. Наконец, технологии на основе влажного воздуха не приводят к полному окислению всех веществ до диоксида углерода и воды. Вместо этого образуются некоторые промежуточные соединения, например, карбоновые кислоты, которые представляют собой около четверти первоначальной массы органических компонентов. По этой причине жидкие отходы, которые обрабатывают посредством окисления влажным воздухом, требуют дополнительных процессов обработки для окончательной очистки.

Сущность изобретения

С учётом предшествующего уровня техники, цель настоящего изобретения заключается в разработке способа получения и/или обработке

- первой водной фазы сульфата аммония, загрязнённой органическими компонентами, полученной непосредственно из нейтрализованной реакционной смеси перегруппировки Бекмана; и

- второй водной фазы сульфата аммония, загрязнённой органическими компонентами, полученной в результате переработки водной фазы ε-капролактама нейтрализованной реакционной смеси перегруппировки Бекмана.

В то же время цель настоящего изобретения заключается в разработке способа, в котором, по меньшей мере, из одной водной фазы сульфата аммония, загрязнённой органическими компонентами, получают кристаллы сульфата аммония высокого сорта. Кроме того, целью настоящего изобретения является разработка экологически чистого способа, в котором образуются пониженные количества жидких отходов, содержащих органические компоненты, и/или они находят другое применение. Цель настоящего изобретения заключается также в разработке экономически выгодного и рентабельного способа.

В итоге, цель настоящего изобретения заключается в разработке экономичного и экологически чистого способа получения высокосортного сульфата аммония из исходной реакционной смеси перегруппировки Бекмана, содержащей органические компоненты.

Вышеупомянутые цели достигаются при помощи способа по п. 1, установки по п. 13, кристаллического сульфата аммония по п. 14 и жидкой масляной фазы по п. 15.

Первый аспект настоящего изобретения относится к способу получения кристаллического сульфата аммония на установке промышленного масштаба, включающей:

секцию осуществления реакции перегруппировки Бекмана,

секцию нейтрализации,

первую секцию разделения жидкость-жидкость,

первую и вторую секции экстракции,

первую секцию извлечения растворителя,

первую и вторую секции выпарной кристаллизации,

и первую секцию разделения жидкость-твёрдое тело;

при этом данный способ включает следующие стадии, на которых:

- загружают компоненты:

(i) серную кислоту и/или олеум; и

(ii) циклогексаноноксим

в секцию осуществления реакции перегруппировки Бекмана и подвергают их взаимодействию с образованием смеси, содержащей ε-капролактам;

- выгружают образующуюся смесь, содержащую ε-капролактам, из секции осуществления реакции перегруппировки Бекмана в секцию нейтрализации;

- в секции нейтрализации добавляют аммиак и воду в смесь, содержащую ε-капролактам, в результате чего получают нейтрализованную реакционную смесь перегруппировки Бекмана, которая содержит первую водную фазу сульфата аммония и водную фазу ε-капролактама, обе из которых содержат органические компоненты в виде примесей;

- разделяют первую водную фазу сульфата аммония и водную фазу ε-капролактама, полученные в секции нейтрализации первой секции разделения жидкость-жидкость;

- обрабатывают первую водную фазу сульфата аммония, полученную на стадии d) следующим образом:

e.1) подвергают экстракционной обработке первую водную фазу сульфата аммония первым органическим растворителем в первой секции экстракции, в результате чего получают фазу, содержащую первый органический растворитель и ε-капролактам, и подвергнутую экстракционной обработке первую водную фазу сульфата аммония;

e.2) загружают подвергнутую экстракционной обработке первую водную фазу сульфата аммония в первую секцию извлечения растворителя, при этом извлекают первый органический растворитель и получают выделенную первую водную фазу сульфата аммония;

e.3) загружают выделенную первую водную фазу сульфата аммония в первую секцию выпарной кристаллизации и осуществляют в ней выпарную кристаллизацию для получения кристаллического сульфата аммония и маточного раствора в первой секции выпарной кристаллизации, при этом маточный раствор представляет собой водную фазу сульфата аммония, обогащённую органическими компонентами по сравнению с выделенной первой водной фазой сульфата аммония, поступающей в первую секцию выпарной кристаллизации;

e.4) выгружают маточный раствор из первой секции выпарной кристаллизации;

e.5) выгружают суспензию, содержащую кристаллический сульфат аммония, из первой секции выпарной кристаллизации и загружают её в первую секцию разделения жидкость-твёрдое тело для выделения кристаллического сульфата аммония;

f) обрабатывают водную фазу ε-капролактама, полученную на стадии d), следующим образом:

f.1) подвергают экстракционной обработке водную фазу ε-капролактама во второй секции экстракции вторым органическим растворителем, при этом получают фазу, содержащую второй органический растворитель и ε-капролактам, и вторую водную фазу сульфата аммония, содержащую органические компоненты;

и способ отличается тем, что

- маточный раствор, который выгружают из первой секции выпарной кристаллизации на стадии e.4), и/или

- вторую водную фазу сульфата аммония, содержащую органические компоненты, которую получают на стадии f.1),

загружают во вторую секцию выпарной кристаллизации, в которой осуществляют выпарную кристаллизацию так, что образуется трёхфазная система:

(1) жидкая масляная фаза, содержащая органические компоненты;

(2) кристаллическая фаза сульфата аммония; и

(3) жидкая водная фаза, содержащая сульфат аммония;

(iii) выделяют, по меньшей мере, масляную фазу из упомянутой трёхфазной системы.

В способе данного изобретения ε-капролактам получают по реакции перегруппировки Бекмана, при этом в качестве исходного вещества используют циклогексаноноксим, а серная кислота и/или олеум служат (служит) катализатором (стадия a)). Затем реакционную смесь перегруппировки Бекмана нейтрализуют аммиаком (стадии b) и c)), так что получают нейтрализованную реакционную смесь перегруппировки Бекмана. Указанная нейтрализованная смесь перегруппировки Бекмана имеет две фазы, первую водную фазу сульфата аммония и водную фазу ε-капролактама, обе из которых содержат в виде примесей органические компоненты. Упомянутые фазы нейтрализованной реакционной смеси перегруппировки Бекмана отделяют друг от друга на стадии d), при этом обе фазы дополнительно обрабатывают на стадиях e) и f).

Обработка первой водной фазы сульфата аммония на стадии e) включает экстракцию первым органическим растворителем и выделение указанного первого растворителя, при этом получают выделенную первую водную фазу сульфата аммония, которую загружают (стадии e.1) и e.2)) в первую секцию выпарной кристаллизации (стадия e.3)). Выпарную кристаллизацию осуществляют в упомянутой первой секции выпарной кристаллизации для получения кристаллического сульфата аммония и маточного раствора. Часть маточного раствора выгружают из первой секции выпарной кристаллизации (стадия e.4)). Кристаллический сульфат аммония, полученный в первой секции выпарной кристаллизации, выгружают в виде суспензии и загружают в первую секцию разделения жидкость-твёрдое тело для выделения кристаллического сульфата аммония (стадия e.5)). На стадии e) способа настоящего изобретения получают высокосортный (т.е. чистый и с крупными кристаллами) кристаллический сульфат аммония.

Обработка водной фазы ε-капролактама на стадии f) включает в себя экстракционную обработку водной фазы ε-капролактама во второй секции экстракции вторым органическим растворителем (стадия f.1)). Указанная экстракция приводит к получению второй водной фазы сульфата аммония, содержащей органические компоненты. В дополнение к этому, образуется фаза, содержащая ε-капролактам и второй органический растворитель, из которой выделяют чистый ε-капролактам.

Способ данного изобретения отличается тем, что (i) маточный раствор, выгружаемый на стадии e.4), или (ii) вторую водную фазу сульфата аммония, содержащую органические компоненты, полученную на стадии f.1), или оба продукта загружают во вторую секцию выпарной кристаллизации, при этом выпарную кристаллизацию выполняют так, что (т.е. условия во второй секции выпарной кристаллизации устанавливают такими, что) образуется трёхфазная система:

(1) жидкая масляная фаза, содержащая органические компоненты;

(2) кристаллическая фаза сульфата аммония; и

(3) жидкая водная фаза, содержащая сульфат аммония.

Из трёхфазной системы выделяют, по меньшей мере, жидкую масляную фазу. Это означает, что масляную фазу получают в качестве ещё одного продукта способа данного изобретения, помимо кристаллов сульфата аммония и ε-капролактама. Жидкой масляной фазе способа данного изобретения предпочтительно можно находить другое применение, как поясняется далее ниже.

Неожиданно оказалось, что способ настоящего изобретения приводит к получению высококачественного ε-капролактама и высококачественного кристаллического сульфата аммония при одновременном снижении объёмов производства примесей. Это достигается путём воплощения циркуляционных петель (i) и/или (ii), как подчёркивалось выше, путём осуществления второй выпарной кристаллизации в отношении указанных рециркулирующих потоков для получения жидкой масляной фазы, содержащей органические примеси.

Образование жидкой масляной фазы является преимуществом настоящего изобретения. За счёт образования упомянутой жидкой масляной фазы, проблема жидких отходов смягчается или даже устраняется в результате получения уменьшенного объёма вторичного продукта в форме жидкой масляной фазы, содержащей органические компоненты. Указанной жидкой масляной фазе можно находить другое применение, как например, сжигание как таковое или сгорание с рекуперацией тепла. Жидкую масляную фазу можно сжигать без необходимости добавления внешнего топлива. Тепло, извлекаемое при сгорании, предпочтительно можно использовать для выработки пара. По сути, в настоящем изобретении в качестве отдельного продукта предлагается также масляная фаза, описанная в настоящем документе, в частности, жидкая масляная фаза, содержащая

- от 0,5 до 25 масс.%, предпочтительно от 1 до 20 масс.%, а более предпочтительно от 2 до 15 масс.% ε-капролактама; и

- органические компоненты в количестве от 500 до 2000 грамм ХПК/кг, предпочтительно от 750 до 2000 грамм ХПК/кг, а более предпочтительно от 1000 до 2000 грамм ХПК/кг жидкой масляной фазы.

Настоящее изобретение включает также кристаллический сульфат аммония, который получают во второй секции выпарной кристаллизации сульфата аммония в присутствии жидкой масляной фазы.

В отличие от способов предшествующего уровня техники, способ данного изобретения не требует никаких жёстких условий процесса, как например, высоких давлений выше атмосферного (например, выше 2 бар) или температур выше 120°C. Способ изобретения не требует применения чистого кислорода в качестве источника сырья. Всё это является предпочтительным, поскольку снижает потребление энергии для воплощения способа изобретения, а также уменьшает капитальные затраты и эксплуатационные расходы на заводское оборудование, требуемое для осуществления способа изобретения. При этом в предшествующем уровне техники обычной практикой являлись жёсткие условия процесса, в частности, при окислении влажным воздухом.

В целом, в способе изобретения получают высококачественные продукты в форме кристаллов сульфата аммония и ε-капролактама, а также дополнительно жидкую масляную фазу. Способ изобретения можно эксплуатировать при низких затратах вследствие низкого энергопотребления и образования уменьшенных количеств жидких отходов, содержащих органические компоненты, которые необходимо обрабатывать на установке очистки сточных вод. В результате это приводит к улучшению показателя общего объёма углеродного следа процесса получения ε-капролактама и сульфата аммония.

Наряду со способом, в настоящем изобретении также предлагается установка промышленного масштаба, подходящая для осуществления способа изобретения. Установка включает в качестве оборудования, по меньшей мере, то, что описано выше для осуществления способа изобретения, а именно, секцию осуществления реакции перегруппировки Бекмана, секцию нейтрализации, первую секцию разделения жидкость-жидкость, первую и вторую секции экстракции, первую секцию извлечения растворителя, первую и вторую секции выпарной кристаллизации, а также первую секцию разделения жидкость-твёрдое тело.

Предпочтительные варианты осуществления данного изобретения указаны в зависимых пунктах формулы изобретения и поясняются более подробно в следующем далее описании.

Подробное описание изобретения

Способ

Способ изобретения воплощают на установке промышленного масштаба, которая включает секцию осуществления реакции перегруппировки Бекмана, секцию нейтрализации, первую секцию разделения жидкость-жидкость, первую и вторую секции экстракции, первую секцию извлечения растворителя, первую и вторую секции выпарной кристаллизации, а также первую секцию разделения жидкость-твёрдое тело.

Способ изобретения представляет собой многостадийный процесс, в котором получают несколько фаз и дополнительно обрабатывают их. Термин «фаза», употребляемый в настоящем документе, относится к различимому веществу, такому как твёрдое тело, жидкость или газ. Жидкая фаза, в отношении которой употребляется данный термин в настоящем документе, может содержать растворённые и/или нерастворённые, органические и/или неорганические компоненты в растворителе. «Водная фаза», в отношении которой употребляется данный термин в настоящем документе, подразумевает, что большей частью растворителя является вода. «Растворитель», в отношении которого употребляется данный термин в настоящем документе, представляет собой жидкость, в которой, по меньшей мере, частично растворён «продукт» (например, ε-капролактам или сульфат аммония). Термины «растворитель» и «продукт» относятся к различным объектам. Например, водная фаза ε-капролактама может содержать 30 масс.% воды и 70 масс.% ε-капролактама. Она называется «водной» потому, что большую часть растворителя (100% в данном примере) представляет вода. «Органическая фаза», в отношении которой употребляется данный термин в настоящем документе, подразумевает, что большей частью растворителя является органический растворитель.

Фазы, получаемые в способе изобретения, отличаются по содержащимся в них компонентам или, если не по типу содержащихся компонентов, то, по меньшей мере, по их количеству. Диапазоны, указываемые в дальнейшем для каждого компонента конкретной фазы, можно объединять с любым диапазоном, указанным для другого компонента той же фазы. В частности, диапазоны одинакового «уровня предпочтения» являются совместимыми для разных компонентов одной и той же фазы.

Стадия a)

На стадии a) способа изобретения компоненты, серную кислоту и/или олеум, а также циклогексаноноксим, загружают в секцию осуществления реакции перегруппировки Бекмана. Осуществляют реакцию перегруппировки Бекмана в отношении циклогексаноноксима, при этом серная кислота и/или олеум действуют (действует) как катализатор. Реакция перегруппировки Бекмана является сильно экзотермичной и, следовательно, обычно контролируется при помощи системы охлаждения. Реакционная смесь, полученная в секции осуществления перегруппировки Бекмана, содержит ε-капролактам.

Стадия b)

На стадии b) способа изобретения реакционную смесь перегруппировки Бекмана, содержащую ε-капролактам, выгружают из секции осуществления реакции перегруппировки Бекмана в секцию нейтрализации. Термин «выгрузка», употребляемый в настоящем документе, означает «удаление».

Стадия c)

Стадия c) способа изобретения имеет место в секции нейтрализации. На стадии c) к реакционной смеси перегруппировки Бекмана, содержащей ε-капролактам, добавляют аммиак и воду. Это приводит к образованию нейтрализованной реакционной смеси перегруппировки Бекмана. Указанная нейтрализованная смесь перегруппировки Бекмана содержит две фазы. Одна фаза является водной фазой сульфата аммония. В настоящем документе она называется «первой водной фазой сульфата аммония». Вторая фаза представляет собой водную фазу ε-капролактама. Обе фазы нейтрализованной смеси перегруппировки Бекмана содержат примеси в форме органических компонентов. В дополнение к этому, обе фазы могут заключать в себе неорганические компоненты в качестве примесей. Водная фаза ε-капролактама имеет в своём составе, в частности, сульфат аммония как неорганическую примесь.

Термин «органические компоненты», употребляемый в настоящем документе, относится к органическим соединениям, которые могут окисляться. Упомянутые, способные окисляться органические соединения представляют собой нежелательные примеси в фазах, которые их содержат. Тип и количество органических компонентов могут изменяться среди различных фаз, образующихся в ходе процесса данного изобретения. Например, первая водная фаза сульфата аммония, образующаяся на стадии c), содержит ε-капролактам как наибольший по количеству органический компонент или как примесь.

Стадия d)

На стадии d) способа изобретения первую водную фазу сульфата аммония и водную фазу ε-капролактама нейтрализованной смеси перегруппировки Бекмана отделяют друг от друга в первой секции разделения жидкость-жидкость.

В варианте осуществления изобретения первая водная фаза сульфата аммония стадии d) содержит от 25 до 50 масс.%, предпочтительно от 35 до 48 масс.%, а более предпочтительно от 39 до 45 масс.% сульфата аммония.

В другом варианте осуществления изобретения первая водная фаза сульфата аммония стадии d) содержит в качестве основного органического компонента ε-капролактам. Первая водная фаза сульфата аммония может содержать в качестве дополнительных органических компонентов циклогексаноноксим и побочные продукты реакции перегруппировки Бекмана, включая циклогексанон, 2-циклогексен-1-он, 2-гидроксициклогексан-1-он; 1,2-циклогександиони 1,2,3,4,6,7,8,9-октагидрофеназин.

Термин «основной органический компонент», употребляемый в настоящем документе, подразумевает, что указанный органический компонент составляет наибольшую долю в количественном отношении в граммах ХПК/кг определённой фазы. Сокращение «ХПК» означает «химическую потребность в кислороде» и используется в настоящем документе для описания количества органических компонентов, которые могут окисляться в данной фазе. Таким образом, сокращение «ХПК» используется в настоящем документе для описания содержимого способных окисляться органических компонентов в данной фазе. Значения ХПК определены в соответствии со стандартом ASTM D 1252-95 (дихроматный метод).

В другом варианте осуществления изобретения водная фаза ε-капролактама стадии d) содержит от 50 до 85 масс.%, предпочтительно от 55 до 80 масс.%, а более предпочтительно от 65 до 76 масс.% ε-капролактама.

В следующем варианте осуществления изобретения водная фаза ε-капролактама стадии d) содержит сульфат аммония. В ещё одном варианте осуществления изобретения водная фаза ε-капролактама стадии d) содержит от 0,1 до 3 масс.%, предпочтительно от 0,15 до 1,5 масс.%, а более предпочтительно, от 0,3 до 1,0 масс.% сульфата аммония.

В другом варианте осуществления изобретения водная фаза ε-капролактама стадии d) содержит органические компоненты в виде примесей (не включая ε-капролактам) в количестве от 1 до 40, предпочтительно от 2 до 25, а более предпочтительно от 4 до 15 грамм ХПК/кг водной фазы ε-капролактама.

Стадия e)

На стадии e) способа данного изобретения обрабатывают первую водную фазу сульфата аммония, полученную на стадии d). Стадия e) заключает в себе несколько подстадий.

На стадии e.1) способа данного изобретения выполняют экстракционную обработку первой водной фазы сульфата аммония первым органическим растворителем в первой секции экстракции. Экстракция приводит к образованию фазы, содержащей первый органический растворитель и ε-капролактам, а также подвергнутой экстракции первой водной фазы сульфата аммония. Указанная стадия экстракции обладает тем преимуществом, что ε-капролактам удаляется в значительной степени из первой водной фазы сульфата аммония. Экстрагированный ε-капролактам можно подавать на выполнение процессов концентрирования и очистки для получения первосортного ε-капролактама. В то же время подвергнутая экстракции первая водная фаза сульфата аммония в значительной степени теряла ε-капролактам как примесь. В варианте осуществления изобретения подвергнутая экстракции первая водная фаза сульфата аммония по существу не содержит ε-капролактама. Выражение «по существу не содержит ε-капролактама» означает, что подвергнутая экстракционной обработке первая водная фаза сульфата аммония содержит от 0,005 до 0,3 масс.%, предпочтительно от 0,01 до 0,1 масс.%, а более предпочтительно от 0,02 до 0,05 масс.% ε-капролактама.

В одном из вариантов осуществления изобретения первый органический растворитель является ароматическим углеводородом, галогенированным углеводородом, алифатическим C4-C10-спиртом и/или циклоалифатическим спиртом. В следующем варианте осуществления изобретения первый органический растворитель выбран из группы, состоящей из бензола, толуола, хлороформа, трихлорэтана, 4-метилпентанола-2, октанола-1; 2-этилгексанола и их смесей. В качестве альтернативы, первый органический растворитель выбран из группы, состоящей из бензола, толуола, трихлорэтилена, спиртов и их смесей. В ещё одном варианте осуществления предпочтительными первыми органическими растворителями являются бензол и толуол. Все указанные определения и предпочтительные подгруппы независимо применяются также и ко второму органическому растворителю, дополнительно описанному ниже.

На стадии e.2) способа изобретения подвергнутую экстракционной обработке первую водную фазу сульфата аммония загружают в первую секцию извлечения растворителя, в которой выделяют первый органический растворитель и водную фазу сульфата аммония. Выделенная водная фаза сульфата аммония всё ещё содержит органические компоненты как примеси, а первый органический растворитель в значительной степени удалён. Упомянутая стадия извлечения обладает тем преимуществом, что первый органический растворитель можно повторно использовать на стадии e.1). В варианте осуществления изобретения содержание органических компонентов в водной фазе сульфата аммония стадии e.2) ниже содержания органических компонентов в первой водной фазе сульфата аммония стадии d), на которой содержание органических компонентов описано в виде показателя ХПК.

На стадии e.3) способа изобретения выделенную первую водную фазу сульфата аммония загружают в первую секцию выпарной кристаллизации, в которой осуществляют выпарную кристаллизацию.

Примеры кристаллизаторов, которые можно использовать в секции кристаллизации, описаны в справочнике “Perry's Chemical Engineers Handbook” by Don W. Green and James O. Maloney, 7th edition, McGraw Hill, 1997, Section 18, pages 44-55. Кристаллизатор обычно работает при температуре от 20 до 180°C и давлении от 2 кПа до 0,8 МПа.

Кристаллизация сульфата аммония при испарении водной фазы сульфата аммония, используемой в настоящем документе, как правило, включает подвод тепла для испарения воды и концентрирования остающейся фазы. С целью уменьшения расхода пара, требуемого для выпарной кристаллизации при получении кристаллов из водной фазы, можно выстраивать ряд кристаллизаторов, последовательный по отношению к подводу тепла (смотрите, например, работу I. Kristjansson, Geothermics, 21 (1992); pp. 765-771). Это также является предпочтительным согласно изобретению. В серии теплоинтегрированных кристаллизаторов воду кипятят в ряду последовательно установленных кристаллизаторов, при этом каждый из них поддерживается при более низком давлении, чем предыдущий. Поскольку температура кипения воды снижается по мере уменьшения давления, пар, испаряющийся в одном кристаллизаторе, можно использовать для нагрева следующего далее. Только первый кристаллизатор (работающий при наиболее высоком давлении) требует внешнего источника тепла. Обычно это выполняют путём пропускания пара при высокой температуре в кипятильник первого кристаллизатора в ряду. Образующийся пар более низкой температуры используют для нагрева следующего кристаллизатора и так далее. Это означает, что ряд последовательно установленных кристаллизаторов работает при снижающихся температурах. Указанный тип кристаллизации также называют многократной кристаллизацией.

Выделенная первая фаза сульфата аммония, подаваемая в первый выпарной кристаллизатор на стадии e.3), содержит от 25 до 50 масс.%, предпочтительно от 35 до 48 масс.%, а более предпочтительно, от 39 до 45 масс.% сульфата аммония.

Содержание органических компонентов в выделенной первой фазе сульфата аммония, подаваемой в первый выпарной кристаллизатор на стадии e.3), составляет от 0,02 до 20 грамм ХПК/кг, предпочтительно от 0,05 до 15 грамм ХПК/кг, а более предпочтительно, от 0,1 до 10 грамм ХПК/кг выделенной первой фазы сульфата аммония.

В первой секции выпарной кристаллизации получают кристаллический сульфат аммония и маточный раствор при помощи выпарной кристаллизации. Маточный раствор представляет собой водную фазу сульфата аммония, обогащённую органическими компонентами по сравнению с выделенной первой водной фазой сульфата аммония, поступающей в первую секцию выпарной кристаллизации. Обычно маточный раствор обогащён также сульфатом аммония.

На стадии e.4) способа изобретения маточный раствор выгружают из первой секции выпарной кристаллизации. Выгрузку части маточного раствора называют также промывкой. Промывка на стадии e.4) обладает тем преимуществом, что уменьшает содержание органических компонентов в маточном растворе, остающемся в первой секции выпарной кристаллизации. Сохранение содержания органических компонентов на низком уровне в маточном растворе, остающемся в первой секции выпарной кристаллизации, улучшает качество образующихся кристаллов сульфата аммония, т.е. кристаллы сульфата аммония окрашены в меньшей степени, содержат меньше органических компонентов, и при этом облегчается получение крупных кристаллов. Нижний предел содержания органических компонентов в маточном растворе первой секции выпарной кристаллизации не является решающим и определяется в основном экономикой процесса, поскольку будет необходимо удалять более значительную часть маточного раствора при промывке. Маточный раствор можно отводить из кристаллизатора любым способом, известным специалисту. Например, можно выводить прозрачный раствор из зоны осветления кристаллизатора, можно вычищать маточный раствор, который удаляют в виде слива гидроциклона, и/или можно удалять маточный раствор посредством извлечения из циркуляционной линии маточного раствора. Если первая секция выпарной кристаллизации работает в составе многократной кристаллизации, маточный раствор можно выгружать с любой ступени многократной кристаллизации. Предпочтительно, его выгружают с последней ступени многократной кристаллизации.

В одном из вариантов осуществления изобретения скорость потока маточного раствора, который вычищают из первой секции выпарной кристаллизации, составляет от 0,5 до 30 частей на объём в единицу времени, предпочтительно, от 1 до 25 частей на объём в единицу времени, более предпочтительно, от 2 до 20 частей на объём в единицу времени, при этом скорость потока выделенной первой водной фазы сульфата аммония, подаваемой в первую секцию выпарной кристаллизации, составляет 100 частей на объём в единицу времени. При снижении скорости потока маточного раствора, отводимого из первого выпарного кристаллизатора, содержание органических компонентов в маточном растворе в общем случае возрастает, при условии, что другие параметры настройки потока остаются неизменными, в частности, скорость потока выделенной первой водной фазы сульфата аммония, подаваемой в первую секцию выпарной кристаллизации. Если подача выделенной первой водной фазы сульфата аммония в первый выпарной кристаллизатор и/или удаление маточного раствора из первого выпарного кристаллизатора при промывке происходит прерывисто или в периодическом режиме, следует понимать, что упомянутые ранее скорости потоков представляют собой средние количества, подаваемые или отводимые в единицу времени.

Маточный раствор, выгружаемый из первого выпарного кристаллизатора на стадии e.4), обычно содержит от 35 до 60 масс.%, предпочтительно от 38 до 55 масс.%, и более предпочтительно, от 42 до 52 масс.% сульфата аммония.

Содержание органических компонентов в маточном растворе, выгружаемом из первой секции выпарной кристаллизации, обычно составляет от 5 до 150 грамм ХПК/кг, предпочтительно от 10 до 75 грамм ХПК/кг, а более предпочтительно, от 15 до 50 грамм ХПК/кг маточного раствора.

На стадии e.5) способа изобретения суспензию, содержащую кристаллический сульфат аммония, выгружают из первой секции выпарной кристаллизации и загружают в первую секцию разделения жидкость-твёрдое тело для выделения кристаллического сульфата аммония.

Термин «суспензия», употребляемый в настоящем документе, относится к водной фазе, содержащей твёрдое вещество. Суспензия сульфата аммония содержит кристаллы сульфата аммония, растворённый сульфат аммония, воду и примеси. Как правило, примеси, присутствующие в суспензии сульфата аммония, являются органическими компонентами. В дополнение к этому, могут присутствовать неорганические компоненты.

В одном из вариантов осуществления изобретения стадия e.5) включает следующие стадии:

e.5.1) выгрузку суспензии, содержащей кристаллический сульфат аммония, из первой секции выпарной кристаллизации и загрузку упомянутой суспензии в первую секцию разделения жидкость-твёрдое тело;

e.5.2) выгрузку кристаллического сульфата аммония из первой секции разделения жидкость-твёрдое тело и загрузку кристаллического сульфата аммония в первую сушильную секцию, в которой получают высушенный кристаллический сульфат аммония.

Кристаллы сульфата аммония, полученные на стадии e.5), содержат, кроме самого сульфата аммония, воду и примеси. Как правило, примеси в кристаллах сульфата аммония являются органическими компонентами. В дополнение к этому, могут присутствовать неорганические компоненты. Такими неорганическими компонентами могут являться соли кальция и железа, а также кремнийсодержащие соединения.

Предпочтительными являются кристаллы сульфата аммония большего размера, поскольку они, как правило, имеют более высокую экономическую ценность. В одном из вариантов осуществления изобретения кристаллы сульфата аммония, полученные на стадии e.5), характеризуются средним медианным диаметром больше 0,8 мм. Средний медианный диаметр кристаллов сульфата аммония, полученных на стадии e.5), предпочтительно составляет от 1,0 мм до 4,0 мм.

Для различных областей применения желательно получать кристаллический сульфат аммония (почти) белого цвета, высокой степени чистоты. Кристаллы сульфата аммония высокой степени чистоты, (почти) белого цвета, являются экономически более ценными, чем кристаллы сульфата аммония коричневатого цвета с более высокими концентрациями примесей. Как правило, цвет кристаллического сульфата аммония высокого сорта является белым, желтовато-белым или бледно-жёлтым. Кристаллы сульфата аммония, полученные на стадии e.5) способа изобретения, представляют собой кристаллы высокого сорта благодаря осуществлению последовательности стадий обработки e.1) - e.5). В варианте осуществления изобретения цвет кристаллов сульфата аммония, полученных на стадии e.5), от белого до желтовато-белого.

Образование окрашенных кристаллов сульфата аммония, содержащих примеси в форме органических компонентов, является более выраженным в случае выпарной кристаллизации при повышенных температурах. Соответственно, предпочтительно кристаллизовать фазы сульфата аммония, которые содержат органические компоненты, не при повышенных температурах. Это ограничивает температурный диапазон, в котором можно осуществлять выпарную кристаллизацию. С целью исключения кристаллизаторов, функционирующих при высоких температурах, ограничивают число кристаллизаторов, которые могут работать последовательно. Температура, при которой данная фаза сульфата аммония может кристаллизоваться без образования окрашенных кристаллов и без видимых твёрдых органических компонентов, зависит и от качества, и от состава органических компонентов, содержащихся в данной фазе сульфата аммония. Как следствие, в случае, когда должны кристаллизоваться две или больше фаз сульфата аммония с различными составами органических компонентов, для каждой фазы в кристаллизаторах можно использовать различные верхние температуры. Предпочтительно, чтобы выпарные кристаллизаторы, в которых сульфат аммония кристаллизуется из фаз сульфата аммония, содержащих органические компоненты, работали при температуре ниже 120°C. Более предпочтительно, чтобы выпарные кристаллизаторы работали при температуре ниже 110°C.

Стадия f)

На стадии f) способа изобретения обрабатывают водную фазу ε-капролактама, полученную на стадии d). Стадия f) включает одну или несколько подстадий.

На стадии f.1) способа изобретения водную фазу ε-капролактама подвергают экстракционной обработке во второй секции экстракции вторым органическим растворителем, в результате чего получают фазу, содержащую второй органический растворитель и ε-капролактам, а также вторую водную фазу сульфата аммония, содержащую органические компоненты. Упомянутая водная фаза сульфата аммония называется «второй водной фазой сульфата аммония» во всём данном раскрытии для того, чтобы отличать её от первой водной фазы сульфата аммония, полученной непосредственно из нейтрализованной смеси перегруппировки Бекмана на стадии d).

В одном из вариантов осуществления изобретения вторая водная фаза сульфата аммония содержит от 0,1 до 10 масс.%, предпочтительно от 0,2 до 8 масс.%, а более предпочтительно от 0,5 до 6 масс.% сульфата аммония.

В ещё одном варианте осуществления изобретения вторая водная фаза сульфата аммония стадии f.1) имеет содержание органических компонентов от 5 до 200 грамм ХПК/кг, предпочтительно от 15 до 150 грамм ХПК/кг, а более предпочтительно от 20 до 100 грамм ХПК/кг второй водной фазы сульфата аммония.

В другом варианте осуществления изобретения вторая водная фаза сульфата аммония стадии f.1) содержит в качестве органических компонентов циклогексаноноксим, побочные продукты реакции перегруппировки Бекмана, в том числе циклогексанон, 2-циклогексен-1-он, 2-гидроксициклогексан-1-он; 1,2-циклогександион и 1,2,3,4,6,7,8,9-октагидрофеназин, а также второй органический растворитель.

Общим для первой водной фазы сульфата аммония стадии d) и второй водной фазы сульфата аммония стадии f.1) является то, что они содержат сульфат аммония, воду и в виде примесей органические компоненты. Первая и вторая водные фазы сульфата аммония могут дополнительно содержать в виде примесей неорганические компоненты. Как правило, первая и вторая водные фазы сульфата аммония отличаются друг о друга, по меньшей мере, концентрациями содержащихся в них органических компонентов и сульфата аммония. В одном из вариантов осуществления изобретения вторая водная фаза сульфата аммония стадии f.1) имеет более высокое содержание органических компонентов, чем выделенная первая водная фаза сульфата аммония, полученная на стадии e2), при этом содержание органических компонентов выражено в единицах ХПК. В другом или ещё одном варианте осуществления изобретения вторая водная фаза сульфата аммония стадии f.1) имеет более низкое содержание сульфата аммония, чем первая водная фаза сульфата аммония стадии d), при этом содержание сульфата аммония выражено в масс.%.

Экстракционную обработку водной фазы ε-капролактама стадии d) осуществляют вторым органическим растворителем. Второй органический растворитель может быть выбран, независимо от первого органического растворителя, из того же перечня растворителей, что описан выше для первого органического растворителя. В практических целях особенно предпочтительно, если в качестве первого и второго органического растворителя используют один и тот же органический растворитель.

В другом варианте осуществления изобретения второй органический растворитель извлекают из второй водной фазы сульфата аммония, содержащей органические компоненты, полученные на стадии f.1), перед загрузкой образовавшейся второй водной фазы, содержащей органические компоненты, во вторую секцию выпарной кристаллизации. Указанная, следующая далее стадия, которая будет называться f.2), обладает тем преимуществом, что второй органический растворитель возвращают из второй водной фазы сульфата аммония и, таким образом, его можно повторно использовать на стадии f.1). Другим преимуществом извлечения второго органического растворителя из второй водной фазы сульфата аммония является то, что упомянутая водная фаза сульфата аммония содержит меньше второго органического растворителя в виде примеси.

Фазу, содержащую второй органический растворитель и ε-капролактам, полученную во второй секции экстракции на стадии f.1) помимо второй водной фазы сульфата аммония, подвергают дальнейшей обработке. Специалистам известно несколько способов концентрирования и очистки для получения первосортного ε-капролактама на основе фазы стадии f.1), содержащей второй органический растворитель и ε-капролактам. В энциклопедии Ullmann's Encyclopedia of Industrial Chemistry (2018), в главе ‘Caprolactam’; (https://doi.org/10.1002/14356007.a05_031.pub3) описано несколько (промышленных) процессов получения такого ε-капролактама первого сорта. Кроме того, в документе WO 02/070475 описан способ выделения ε-капролактама из органического растворителя и его очистки. В данном документе раскрыта процедура, предполагаемая также в качестве возможной обработки ε-капролактамсодержащей фазы настоящего изобретения, которая включает следующие стадии: a) промывка данного раствора водой или водно-щелочным раствором, приводящая к получению промытого раствора, содержащего ε-капролактам и органический растворитель, а также остатка промывки, b) выпаривание органического растворителя из промытого раствора, приводящее к получению ε-капролактамного продукта, c) необязательно, гидрирование ε-капролактамного продукта, d) необязательно, выпаривание воды из ε-капролактамного продукта, e) дистилляция ε-капролактамного продукта для выделения ε-капролактама и остатка дистилляции, f) экстракционная обработка остатка дистилляции органическим растворителем в присутствии воды для получения (i) экстракта, содержащего ε-капролактам, растворённый в органическом растворителе, и (ii) водного стока; и g) возвращение экстракта на стадию a) или b).

Вторая выпарная кристаллизация

В способе изобретения вторую выпарную кристаллизацию осуществляют в так называемой второй секции выпарной кристаллизации. Во вторую секцию кристаллизации загружают (i) маточный раствор, выгруженный из первой секции выпарной кристаллизации на стадии e.4) и/или (ii) вторую водную фазу сульфата аммония, содержащую органические компоненты, которая получена на стадии f.1).

В варианте осуществления изобретения перед загрузкой образовавшейся концентрированной второй водной фазы сульфата аммония во вторую секцию выпарной кристаллизации удаляют воду из (ii) второй водной фазы сульфата аммония, содержащей органические компоненты, полученные на стадии f.1).

Вторую выпарную кристаллизацию во второй секции кристаллизации выполняют таким образом, что образуется следующая трёхфазная система:

(1) жидкая масляная фаза, содержащая органические компоненты;

(2) кристаллическая фаза сульфата аммония; и

(3) жидкая водная фаза, содержащая сульфат аммония.

Термин «выполняют таким образом, что» означает, что вторая секция выпарной кристаллизации работает в условиях, которые обеспечивают возможность образования трёхфазной системы. В частности, во второй секции выпарной кристаллизации из водного источника (источников) сырья испаряется так много воды, что водная фаза сульфата аммония становится пересыщенной и по сульфату аммония, и по органическим компонентам, а в результате образуются жидкая масляная фаза (1), содержащая органические компоненты, и кристаллическая фаза (2) сульфата аммония наряду с жидкой водной фазой (3), содержащей сульфат аммония. Конкретные рабочие условия второй секции выпарной кристаллизации включают в себя то, что содержание органических компонентов и массовая доля сульфата аммония в жидкой водной фазе, содержащей сульфат аммония, во второй секции выпарной кристаллизации составляют, по меньшей мере, 100 грамм ХПК/кг жидкой водной фазы, содержащей сульфат аммония, маточный раствор которой с концентрацией, по меньшей мере, 5 грамм ХПК/кг жидкой водной фазы, содержащей сульфат аммония, получен из ε-капролактама, и, по меньшей мере, 36 масс.% сульфата аммония, соответственно.

Главное различие между первой выпарной кристаллизацией, осуществляемой на стадии e.3), и второй выпарной кристаллизацией заключается в том, что вторая выпарная кристаллизация не имеет слива маточного раствора. Вследствие испарения воды в ходе второй выпарной кристаллизации получают более концентрированный маточный раствор, в котором больше не растворимы органические примеси, что приводит не только к кристаллизации сульфата аммония, но и к образованию жидкой масляной фазы, содержащей органические примеси. Таким образом, главным различием между первой и второй секцией выпарной кристаллизации является концентрация органических примесей: в первой секции выпарной кристаллизации имеется пересыщение по сульфату аммония и образуются кристаллы сульфата аммония в виде отдельной фазы, однако маточный раствор остаётся в состоянии ниже насыщения по органическим компонентам (в результате удаления части маточного раствора, который содержит примеси, при промывке), и отдельная масляная жидкая фаза не образуется.

Наряду с условиями испарения, также отличаются друг от друга сырьевые потоки в первую и вторую секции выпарной кристаллизации. В варианте осуществления изобретения источники сырья сульфата аммония (i) и/или (ii), поступающие во второй выпарной кристаллизатор, заключают в себе более высокое содержание органических компонентов, чем выделенная первая водная фаза сульфата аммония, загружаемая в первую секцию выпарной кристаллизации на стадии e.3), при этом содержание органических компонентов выражается показателем ХПК. В ещё одном варианте осуществления содержание сульфата аммония в источниках сырья сульфата аммония (i) и/или (ii), поступающих во второй выпарной кристаллизатор, ниже содержания сульфата аммония в выделенной первой водной фазе сульфата аммония, загружаемой в первую секцию выпарной кристаллизации на стадии e.3), при этом содержание сульфата аммония выражено в масс.%. В частности, содержание сульфата аммония в источнике сырья (ii) сульфата аммония, поступающем во второй выпарной кристаллизатор, ниже содержания сульфата аммония в выделенной первой водной фазе сульфата аммония, загружаемой в первую секцию выпарной кристаллизации на стадии e.3), при этом содержание сульфата аммония выражено в масс.%.

При осуществлении второй выпарной кристаллизации, согласно изобретению, получают, в частности, жидкую масляную фазу, которую на стадии (iii), по меньшей мере, выделяют из трёхфазной системы.

Термин «выделяют», употребляемый в настоящем документе, означает, что материал отделяют в форме продукта, уберегают от потерь и/или находят ему другое применение.

В одном из вариантов осуществления изобретения жидкая масляная фаза содержит ε-капролактам, органические компоненты, сульфат аммония и воду. Жидкая масляная фаза образуется при испарении столь большого количества воды в ходе второй выпарной кристаллизации, что органические компоненты достигают состояния пересыщения и больше не растворяются в жидкой водной фазе, содержащей сульфат аммония, во второй секции выпарной кристаллизации.

По меньшей мере, жидкую масляную фазу выделяют из трёхфазной системы, образующейся во второй секции выпарной кристаллизации. Для этой цели установка, подходящая для осуществления способа изобретения, дополнительно может включать вторую секцию разделения жидкость-жидкость и вторую секцию разделения жидкость-твёрдое тело, в соответствии с этим выделение, по меньшей мере, жидкой масляной фазы на стадии (iii) включает следующие стадии:

(iii.1) выгрузку из второй секции выпарной кристаллизации смеси, заключающей в себе жидкую масляную фазу и жидкую водную фазу, содержащую сульфат аммония, и загрузку её во вторую секцию разделения жидкость-жидкость, где две фазы разделяются;

(iii.2) извлечение отделившейся жидкой масляной фазы и отделившейся жидкой водной фазы, содержащей сульфат аммония, из второй секции разделения жидкость-жидкость;

(iii.3) выгрузку из второй секции выпарной кристаллизации суспензии, содержащей кристаллический сульфат аммония, и загрузку её во вторую секцию разделения жидкость-твёрдое тело, из которой по отдельности извлекают кристаллический сульфат аммония и жидкую водную фазу сульфата аммония.

Таким образом, при помощи способа изобретения можно получать кристаллы сульфата аммония из первой водной фазы сульфата аммония стадии d) и из второй водной фазы сульфата аммония стадии f.1).

В ещё одном варианте осуществления изобретения массовое соотношение жидкой масляной фазы к жидкой водной фазе, содержащей сульфат аммония, в смеси, заключающей в себе жидкую масляную фазу и жидкую водную фазу, содержащую сульфат аммония, которую выгружают из второй секции выпарной кристаллизации и загружают во вторую секцию разделения жидкость-жидкость на стадии (iii.1), составляет меньше 2 : 1, предпочтительно меньше 1 : 1. В другом варианте осуществления изобретения массовое соотношение жидкой масляной фазы к жидкой водной фазе, содержащей сульфат аммония, в смеси, заключающей в себе жидкую масляную фазу и жидкую водную фазу, содержащую сульфат аммония, которую выгружают из второй секции выпарной кристаллизации и загружают во вторую секцию разделения жидкость-жидкость на стадии (iii.1), составляет от 1 : 0,5 до 1 : 50, предпочтительно от 1 : 1 до 1 : 40, более предпочтительно от 1 : 2 до 1 : 30, а наиболее предпочтительно от 1 : 4 до 1 : 15. На практике хорошие результаты получали, когда упомянутое соотношение составляло около 1:10.

В ещё одном варианте осуществления изобретения:

- жидкую водную фазу, содержащую сульфат аммония, извлечённую из второй секции разделения жидкость-жидкость на стадии (iii.2) и/или

- жидкую водную фазу сульфата аммония, извлечённую из второй секции разделения жидкость-твёрдое тело на стадии (iii.3)

загружают во вторую секцию выпарной кристаллизации. Это обладает тем преимуществом, что жидкую водную фазу, содержащую сульфат аммония, извлечённую из второй секции разделения жидкость-жидкость, и/или жидкую водную фазу сульфата аммония, извлечённую из второй секции разделения жидкость-твёрдое тело, используют для получения кристаллического сульфата аммония во второй секции выпарной кристаллизации. В указанных обстоятельствах количество кристаллического сульфата аммония, полученного в ходе второй выпарной кристаллизации, в способе изобретения доводится до максимума.

В другом варианте осуществления изобретения кристаллический сульфат аммония, который выгружают из второй секции разделения жидкость-твёрдое тело на стадии (iii.3), промывают водным раствором. Это является предпочтительным, поскольку удаляются примеси, связанные с кристаллическим сульфатом аммония.

Кристаллы сульфата аммония, полученные во второй секции выпарной кристаллизации, обычно имеют более низкое качество по размеру и/или характеристикам окрашивания, и/или слёживания, чем кристаллы, поступающие из первой секции выпарной кристаллизации. Однако имеются также области использования кристаллов сульфата аммония более низкого качества (например, как удобрения для менее взыскательных вариантов применения, например, для способов ручного распределения), либо их можно выгружать как отходы. Согласно изобретению, основным предназначением второй секции выпарной кристаллизации является образование жидкой масляной фазы с преимуществами, указанными выше. В особенно полезном варианте осуществления изобретения кристаллический сульфат аммония, который получают из второй секции выпарной кристаллизации на стадии (i), далее загружают в секцию растворения, где кристаллический сульфат аммония растворяют в воде, посредством чего получают водную фазу, содержащую сульфат аммония, которую загружают в первую секцию выпарной кристаллизации. Это обладает тем преимуществом, что в рамках способа изобретения в целом, получают кристаллы сульфата аммония более высокого сорта, поскольку фракцию, потенциально приводящую к образованию кристаллов сульфата аммония более низкого качества, перерабатывают с получением жидкой масляной фазы, заключающей в себе основную часть примесей, и кристаллической фазы сульфата аммония, которую можно растворять и возвращать в первую секцию выпарной кристаллизации.

В одном из вариантов осуществления изобретения жидкая масляная фаза имеет плотность (измеренную при температуре 25°C), которая находится в диапазоне от 1100 до 1275 кг/м3, предпочтительно от 1125 до 1250 кг/м3, а наиболее предпочтительно, от 1150 до 1225 кг/м3. Это обладает тем преимуществом, что образуется довольно концентрированная жидкая масляная фаза, т.е. масляная фаза с высоким содержанием органических веществ, а также с низким содержанием воды и сульфата аммония, которую можно легко сжигать.

В ещё одном варианте осуществления изобретения жидкая масляная фаза содержит от 0,5 до 25 масс.%, предпочтительно от 1 до 20 масс.%, а более предпочтительно, от 2 до 15 масс.% ε-капролактама и имеет содержание органических компонентов от 500 до 2000 грамм ХПК/кг, предпочтительно от 750 до 2000 грамм ХПК/кг, а более предпочтительно, от 1000 до 2000 грамм ХПК/кг жидкой масляной фазы. Вышеупомянутые диапазоны концентраций ε-капролактама и органических компонентов в жидкой масляной фазе можно объединять друг с другом любым способом. В частности, совместимыми являются диапазоны с одинаковым «уровнем предпочтения».

В другом варианте осуществления жидкая масляная фаза содержит от 1 до 30 масс.%, предпочтительно от 2 до 25 масс.%, а более предпочтительно от 5 до 20 масс.% сульфата аммония.

Жидкой масляной фазе, полученной способом изобретения, можно находить другое применение. В одном из вариантов осуществления изобретения жидкую масляную фазу используют в качестве топлива устройства для сжигания. В другом варианте осуществления жидкую масляную фазу используют в качестве топлива устройства для сжигания, в котором, по меньшей мере, часть выработанного в нём тепла используют для испарения воды.

Кристаллы сульфата аммония

Настоящее изобретение дополнительно касается кристаллического сульфата аммония, который получают в секции выпарной кристаллизации сульфата аммония в присутствии жидкой масляной фазы и жидкой водной фазы, содержащей сульфат аммония, как описано выше в связи со второй секцией выпарной кристаллизации.

Кристаллы сульфата аммония, полученные в секции выпарной кристаллизации сульфата аммония в присутствии жидкой масляной фазы и жидкой водной фазы, содержащей сульфат аммония, предпочтительно имеют средний медианный диаметр больше 0,6 мм. Более предпочтительно, средний медианный диаметр кристаллов сульфата аммония, полученных в секции выпарной кристаллизации сульфата аммония в присутствии жидкой масляной фазы и жидкой водной фазы, содержащей сульфат аммония, составляет от 0,8 мм до 3,0 мм.

В другом варианте осуществления изобретения кристаллы сульфата аммония, полученные в присутствии жидкой масляной фазы и жидкой водной фазы, содержащей сульфат аммония, а также отделённые фильтрованием и промытые водой, имеют содержание органических компонентов от 0,2 до 250 грамм ХПК/кг, предпочтительно от 1 до 50 грамм ХПК/кг, наиболее предпочтительно от 3 до 15 грамм ХПК/кг кристаллического сульфата аммония.

В ещё одном варианте осуществления изобретения цвет кристаллов сульфата аммония, полученных в секции выпарной кристаллизации сульфата аммония в присутствии жидкой масляной фазы и жидкой водной фазы, содержащей сульфат аммония, является (слегка) коричневатым.

Жидкая масляная фаза

Настоящее изобретение дополнительно касается жидкой масляной фазы, содержащей:

- от 0,5 до 25 масс.%, предпочтительно от 1 до 20 масс.%, а более предпочтительно от 2 до 15 масс.% ε-капролактама; и

- органические компоненты в количестве от 500 до 2000 грамм ХПК/кг, предпочтительно от 750 до 2000 грамм ХПК/кг, а более предпочтительно от 1000 до 2000 грамм ХПК/кг жидкой масляной фазы.

В отношении свойств и использования жидкой масляной фазы, применимо то же, что уже описано в связи со способом изобретения.

Установка

Настоящее изобретение касается также установки кристаллизации сульфата аммония для получения кристаллического сульфата аммония из водных потоков, содержащих органические компоненты, при этом водные потоки, содержащие органические компоненты, образовались в результате осуществления процесса получения ε-капролактама.

Установка настоящего изобретения представляет собой установку промышленного масштаба, которая включает в себя, по меньшей мере, секцию осуществления реакции перегруппировки Бекмана, секцию нейтрализации, первую секцию разделения жидкость-жидкость, первую и вторую секции экстракции, первую секцию извлечения растворителя, первую и вторую секции выпарной кристаллизации, а также первую секцию разделения жидкость-твёрдое тело, при этом установка выполнена с возможностью осуществления способа настоящего изобретения.

Мощность установки кристаллизации сульфата аммония, как правило, выбирают на основе объёма фаз (фазы) сульфата аммония, выгружаемых из установок получения ε-капролактама.

Объём выпуска кристаллов сульфата аммония на промышленной установке получения сульфата аммония, соответствующей изобретению, находится в масштабе нескольких тысяч тонн в год (килотонн ежегодно; кт/г). В одном из вариантов осуществления изобретения объём выпуска кристаллов сульфата аммония на установке промышленного масштаба составляет более 10 000 тонн в год (10 кт/г). Предпочтительно, объём выпуска кристаллов сульфата аммония на установке промышленного масштаба составляет от 100 кт/г до 2 000 кт/г. Более предпочтительно, объём выпуска кристаллов сульфата аммония на установке промышленного масштаба составляет от 150 кт/г до 1 500 кт/г.

Краткое описание чертежей

Далее изобретение будет описано со ссылкой на фигуры, на которых изображены определённые варианты осуществления изобретения. Однако изобретение является таким, как определено в формуле изобретения и как в целом изложено в настоящем документе. Оно не должно ограничиваться вариантами осуществления, показанными ниже на фигурах в иллюстративных целях.

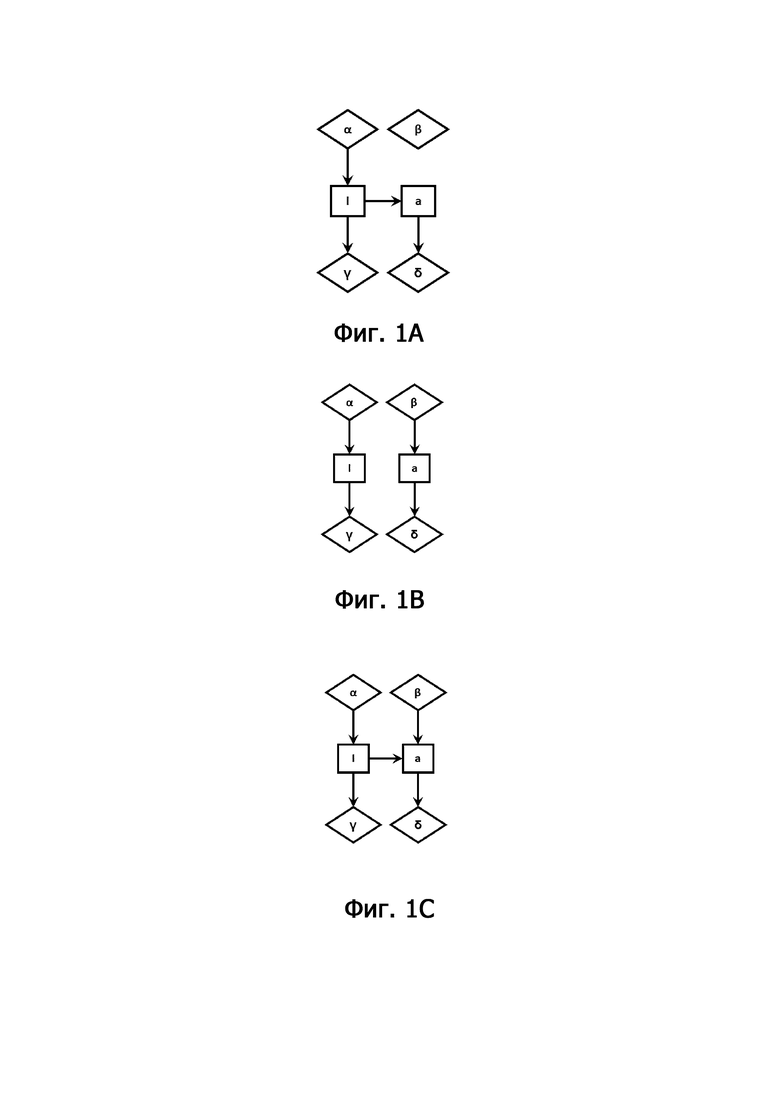

На фиг. 1 изложены три альтернативных режима осуществления способа изобретения. На фиг. 1A описан альтернативный режим осуществления способа изобретения, в котором вторая секция выпарной кристаллизации питается только маточным раствором, полученным в первой секции выпарной кристаллизации. На фиг. 1B описан альтернативный режим осуществления способа изобретения, в котором вторая секция выпарной кристаллизации питается только второй водной фазой сульфата аммония, образующейся в результате экстракционной обработки водной фазы ε-капролактама нейтрализованной смеси перегруппировки Бекмана. На фиг. 1C описан альтернативный режим осуществления способа изобретения, в котором вторая секция выпарной кристаллизации питается и маточным раствором, полученным в первой секции выпарной кристаллизации, и второй водной фазой сульфата аммония, образующейся в результате экстракционной обработки водной фазы ε-капролактама нейтрализованной смеси перегруппировки Бекмана.

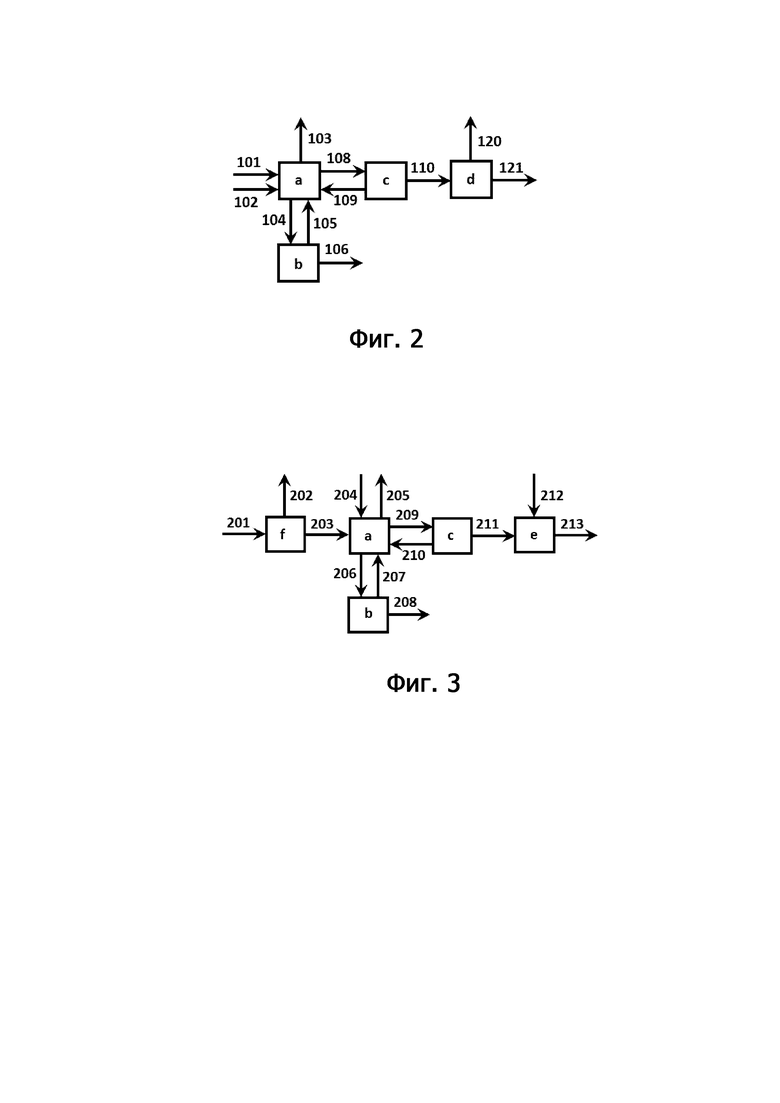

На фиг. 2 описан вариант осуществления настоящего изобретения, в котором во вторую секцию выпарной кристаллизации подают два вида сырья, содержащие сульфат аммония и органические компоненты: с одной стороны, во вторую секцию выпарной кристаллизации загружают маточный раствор, полученный в первой секции выпарной кристаллизации. С другой стороны, во вторую секцию выпарной кристаллизации загружают вторую водную фазу сульфата аммония, образующуюся в результате экстракционной обработки водной фазы ε-капролактама нейтрализованной смеси перегруппировки Бекмана. Во второй секции выпарной кристаллизации выпарную кристаллизацию осуществляют так, что образуется трёхфазная система, заключающая в себе жидкую масляную фазу, кристаллическую фазу сульфата аммония и жидкую водную фазу, содержащую сульфат аммония. В данном процессе выделяют жидкую масляную фазу и кристаллический сульфат аммония.

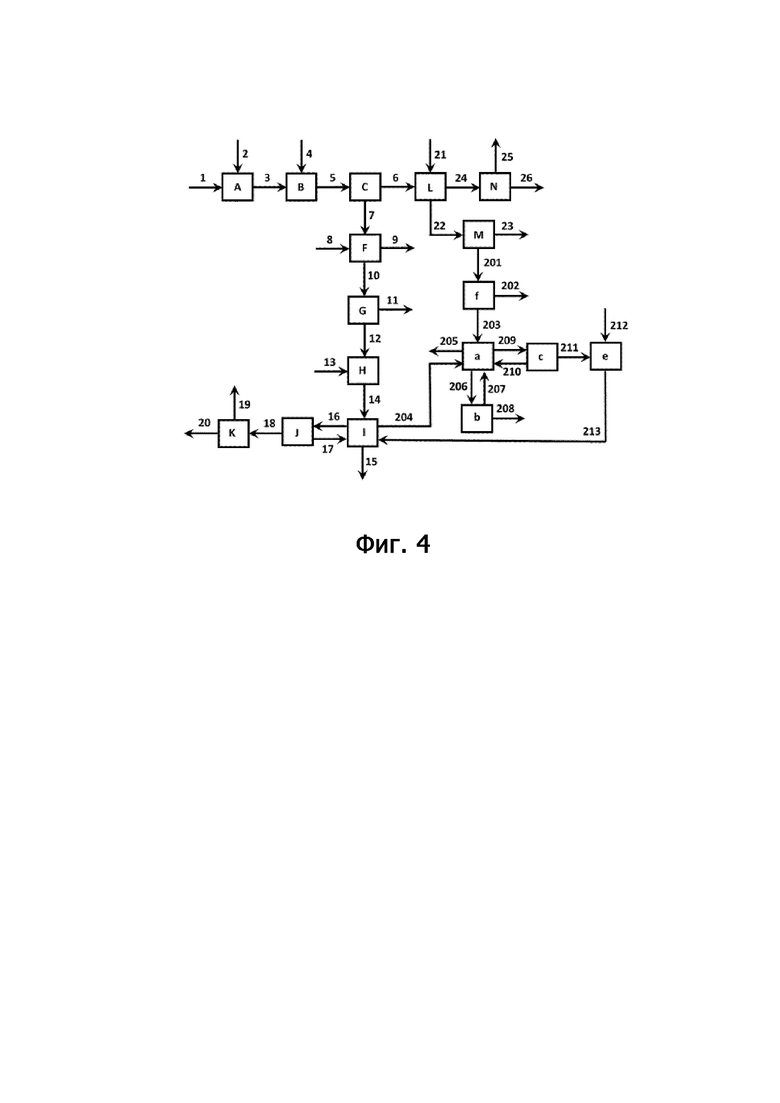

На фиг. 3 описан другой вариант осуществления настоящего изобретения, в котором во вторую секцию выпарной кристаллизации подают два вида сырья, содержащие сульфат аммония и органические компоненты: с одной стороны, во вторую секцию выпарной кристаллизации загружают маточный раствор, полученный в первой секции выпарной кристаллизации. С другой стороны, во вторую секцию выпарной кристаллизации загружают вторую водную фазу сульфата аммония, образующуюся в результате экстракционной обработки водной фазы ε-капролактама нейтрализованной смеси перегруппировки Бекмана. Перед загрузкой второй водной фазы сульфата аммония во вторую секцию выпарной кристаллизации упомянутую фазу концентрируют в секции предварительного концентрирования. Во второй секции выпарной кристаллизации выпарную кристаллизацию осуществляют так, что образуется трёхфазная система, заключающая в себе жидкую масляную фазу, кристаллическую фазу сульфата аммония и жидкую водную фазу, содержащую сульфат аммония. Все три фазы подвергаются дополнительной обработке. Кристаллический сульфат аммония растворяют в секции растворения. В данном процессе выделяют жидкую масляную фазу.

На фиг. 4 описан вариант осуществления настоящего изобретения, в котором осуществляют реакцию перегруппировки Бекмана для циклогексаноноксима в присутствии олеума таким образом, что образуется ε-капролактам. Реакционную смесь перегруппировки Бекмана, содержащую ε-капролактам, нейтрализуют. Нейтрализованная реакционная смесь перегруппировки Бекмана содержит две фазы, первую водную фазу сульфата аммония и фазу ε-капролактама. Обе фазы нейтрализованной реакционной смеси перегруппировки Бекмана подвергают дальнейшей обработке. В ходе проведения дальнейших операций данного способа две водные фазы сульфата аммония, содержащие органические компоненты, обрабатывают следующим образом: с одной стороны, обрабатывают первую водную фазу сульфата аммония, полученную непосредственно из нейтрализованной смеси перегруппировки Бекмана. С другой стороны, обрабатывают вторую водную фазу сульфата аммония, которая образуется в результате экстракционной обработки водной фазы ε-капролактама нейтрализованной смеси перегруппировки Бекмана.

Описание чертежей

На фиг. 1 показаны альтернативные режимы осуществления способа изобретения.

На фиг. 1A представлена обработка первой водной фазы [α] сульфата аммония, полученной из нейтрализованной смеси перегруппировки Бекмана, и её использование для выпарной кристаллизации в первой секции [I] выпарной кристаллизации. В ходе выпарной кристаллизации получают кристаллический сульфат аммония [γ] и маточный раствор. Выделяют кристаллический сульфат аммония [γ]. Маточный раствор представляет собой водную фазу сульфата аммония, обогащённую органическими компонентами по сравнению с обработанной первой водной фазой сульфата аммония, поступающей в первую секцию [I] выпарной кристаллизации. Часть маточного раствора выгружают из первой секции [I] выпарной кристаллизации во вторую секцию [a] выпарной кристаллизации. Вторую водную фазу [β] сульфата аммония, образующуюся в результате экстракционной обработки водной фазы ε-капролактама, полученной из нейтрализованной смеси перегруппировки Бекмана, не загружают во вторую секцию [a] выпарной кристаллизации. Во второй секции выпарной кристаллизации выпарную кристаллизацию осуществляют таким образом, что образуется трёхфазная система. Указанная трёхфазная система заключает в себе жидкую масляную фазу, кристаллическую фазу сульфата аммония и жидкую водную фазу, содержащую сульфат аммония. Выделяют, по меньшей мере, жидкую масляную фазу [δ].

На фиг. 1B представлена обработка первой водной фазы [α] сульфата аммония, полученной из нейтрализованной смеси перегруппировки Бекмана, и её использование для выпарной кристаллизации в первой секции [I] выпарной кристаллизации [I]. В ходе выпарной кристаллизации получают кристаллический сульфат аммония [γ] и маточный раствор. Необязательно, часть маточного раствора выгружают из первой секции [I] выпарной кристаллизации за пределы процесса (не показано). Выделяют кристаллический сульфат аммония [γ]. Вторую водную фазу [β] сульфата аммония, образующуюся в результате экстракционной обработки водной фазы ε-капролактама, полученной из нейтрализованной смеси перегруппировки Бекмана, загружают во вторую секцию [a] выпарной кристаллизации. Во второй секции выпарной кристаллизации выпарную кристаллизацию осуществляют таким образом, что образуется трёхфазная система. Указанная трёхфазная система заключает в себе жидкую масляную фазу, кристаллическую фазу сульфата аммония и жидкую водную фазу, содержащую сульфат аммония. Выделяют, по меньшей мере, жидкую масляную фазу [δ].

На фиг. 1C объединены альтернативные режимы осуществления способа изобретения, описанные на фиг. 1A и фиг. 1B. На фиг. 1C показано, что часть маточного раствора, имеющегося в первой секции [I] выпарной кристаллизации, загружают во вторую секцию [a] выпарной кристаллизации. В дополнение к этому, во вторую секцию [a] выпарной кристаллизации загружают вторую водную фазу [β] сульфата аммония.

На фиг. 2 в один или несколько выпарных кристаллизаторов секции [a] выпарной кристаллизации (например, кристаллизаторы Осло (псевдоожиженный слой)), кристаллизаторы с циркуляционной трубой и перегородкой (DTB), кристаллизаторы с принудительной циркуляцией) загружают следующие два различных вида сырья [101] и [102], содержащие сульфат аммония: маточный раствор [101], обогащённый органическими компонентами, который был удалён из секции кристаллизации сульфата аммония в ходе промывки, и вторую водную фазу [102] сульфата аммония, содержащую органические компоненты, которая была получена как выходной поток в результате экстракционной обработки водной фазы сырого ε-капролактама органическим растворителем. Необязательно, перед загрузкой в один или несколько выпарных кристаллизаторов секции [a] выпарной кристаллизации вторую водную фазу [102] сульфата аммония, содержащую органические компоненты, загружают в секцию извлечения растворителя, в которой извлекают растворитель (не показано). Необязательно, перед загрузкой в один или несколько выпарных кристаллизаторов секции [a] выпарной кристаллизации вторую водную фазу [102] сульфата аммония, содержащую органические компоненты, загружают в секцию предварительного концентрирования, в которой удаляют в основном воду, например, путём испарительной и/или мембранной фильтрации (не показано).

Вода, испаряющаяся в одном или нескольких выпарных кристаллизаторах секции [a] выпарной кристаллизации, конденсируется и выгружается в виде конденсата [103]. Как правило, конденсат [103] отводят как отход и подвергают обработке в системе очистки сточных вод (не показано). Необязательно, конденсат [103] используют повторно для реакции перегруппировки Бекмана, необязательно, после очистки (например, адсорбционной очистки активированным углём), (не показано).

Концентрации органических компонентов и сульфата аммония в одном или нескольких выпарных кристаллизаторах секции [a] выпарной кристаллизации являются столь высокими, что образуется трёхфазная система: жидкая масляная фаза с высоким содержанием органических компонентов, жидкая водная фаза, содержащая сульфат аммония, и кристаллическая фаза сульфата аммония.

Смесь [104], заключающую в себе жидкую масляную фазу и жидкую водную фазу, содержащую сульфат аммония, выгружают из одного или нескольких выпарных кристаллизаторов секции [a] выпарной кристаллизации и загружают в секцию [b] разделения жидкость-жидкость. Указанная смесь также может содержать небольшие количества кристаллической фазы сульфата аммония. Секция [b] разделения жидкость-жидкость состоит из одного или нескольких разделительных сосудов, в которых, например, жидкую масляную фазу с высоким содержанием органических компонентов отделяют в виде верхнего слоя, а жидкую водную фазу, содержащую сульфат аммония, (и, необязательно, кристаллическую фазу сульфата аммония) в виде нижнего слоя.

Из секции [b] разделения жидкость-жидкость извлекают жидкую масляную фазу [106]. Необязательно, указанную жидкую масляную фазу [106] загружают в установку для сжигания (не показано). Её также можно хранить и/или использовать или продавать как топливо. Необязательно, часть тепла, которое выделяется при сгорании жидкой масляной фазы в установке для сжигания, используют для выработки пара (не показано).

Жидкая водная фаза [105] сульфата аммония (и, необязательно, твёрдая фаза, содержащая кристаллы сульфата аммония) также выгружается/(выгружаются) из секции [b] разделения жидкость-жидкость и загружаются в один или несколько выпарных кристаллизаторов секции [a] выпарной кристаллизации.

Включающую сульфат аммония суспензию [108], имеющую в своём составе жидкую водную фазу, содержащую сульфат аммония, и кристаллы сульфата аммония, выгружают из одного или нескольких выпарных кристаллизаторов секции [a] выпарной кристаллизации и загружают в одно или несколько устройств для разделения жидкость-твёрдое тело в секции [c] разделения жидкость-твёрдое тело (например, (непрерывные) фильтры, центрифуги, отстойники, колонны отмучивания, солевые колонки, гидроциклоны или их комбинации). В секции [c] разделения жидкость-твёрдое тело влажные кристаллы [110] сульфата аммония отделяют от жидкой водной фазы, содержащей сульфат аммония. Необязательно, за этим следует стадия промывки влажных кристаллов сульфата аммония, на которой влажные кристаллы сульфата аммония промывают (предпочтительно водой или водной фазой сульфата аммония) с целью уменьшения содержания в них органических компонентов (прилипающих к поверхности), (не показано). Остаток, водную фазу сульфата аммония или разбавленную суспензию [109] сульфата аммония, загружают обратно в один или несколько выпарных кристаллизаторов [a].

Влажные кристаллы [110] сульфата аммония сушат в одном или нескольких сушильных устройствах сушильной секции [d] (например, в сушилках с пседоожиженным слоем), в результате чего получают водяной пар [120] и высушенные кристаллы [121] сульфата аммония и выгружают раздельно. Необязательно, высушенные кристаллы [121] сульфата аммония просеивают, на них наносят покрытие и/или составляют смеси с другими соединениями (не показано).

На фиг. 3 показано, что водную фазу [201] сульфата аммония, содержащую органические компоненты, которая была получена как выходной поток в результате экстрактивной обработки водной фазы сырого ε-капролактама органическим растворителем, загружают в секцию [f] предварительного концентрирования, в которой удаляют в основном воду. Предпочтительно, секция [f] предварительного концентрирования включает мембраны обратного осмоса и/или один или несколько испарителей, например, испарители с падающей плёнкой, с естественной циркуляцией, с принудительной циркуляцией, с восходящей плёнкой, пластинчатые со всползающей плёнкой или их комбинации. Необязательно, перед загрузкой в секцию [f] предварительного концентрирования водную фазу [201] сульфата аммония, содержащую органические компоненты, загружают в секцию извлечения растворителя, в которой извлекают растворитель (не показано). В секции [f] предварительного концентрирования отделяют воду и выгружают её в виде водного потока [202]. Как правило, водный поток [202] отводят как сток и подвергают обработке в системе очистки сточных вод (не показано). Необязательно, водный поток [202] используют повторно, необязательно, после очистной обработки (например, адсорбционной обработки с использованием активированного угля) для реакции перегруппировки Бекмана (не показано). В случае, если водный поток [202] находится в паровой фазе (например, в результате испарения), то тепло конденсации, необязательно, можно будет рекуперировать (не показано).