Изобретение относится к сварке, конкретно к электродуговой механизированной наплавке под флюсом, в частности, к флюсам, предназначенным для наплавки сталей.

Известен [1] плавленый сварочный низкокремнистый флюс для сварки низко- и среднелегированных сталей, содержащий окись кремния, окись алюминия, окись кальция, окись марганца, фтористый кальций, сумму окислов калия и натрия, фтористый натрий, окислы железа, фосфор, отличающийся тем, что флюс содержит компоненты при следующем соотношении, масс. %: окислы железа 2-4, окись кремния 9-12, окись кальция 18-24, окись алюминия 36-48, окись марганца 5-7, окись магния 5-7, фтористый кальций 5-8, сумма окислов калия и натрия 1-2,5, фтористый натрий 1,0 -2,5, фосфор 0,007-0,010, при этом массовое соотношение окиси кремния, кальция и алюминия составляет 1:2:4, а отношение фосфора к сумме окислов железа менее 0,004.

Существенными недостатками данного флюса для сварки являются:

- высокая стоимость в связи с использованием дорогостоящих природных материалов и затрат, связанных с подготовкой шихты к плавке и выплавкой флюса в специальных плавильных агрегатах;

- высокая окисленность (содержание оксидов железа) приводящая к загрязнению сварного шва оксидными неметаллическими включениями и снижению механических свойств сварной конструкции, а также к значительному окислению легирующих элементов в свариваемых сталях.

Известен [2] флюс для сварки низколегированных и среднелегированных сталей, содержащий шлак производства силикомарганца, пылевидные отходы производства алюминия и жидкое стекло, при этом шлак производства силикомарганца включает, мас. %: SiO2 25-49, Al2O3 4-28, СаО 15-32, CaF2 0,1-1,5, MgO 1,7- 9,8, MnO 3-17, FeO 0,1-3,5, S ≤ 0,20 и P ≤ 0,05, а пылевидные отходы производства алюминия содержат, мас. %: Al2O3 21-38,27; F 18-27; Na2O 8-13; К2O 0,4-6,6, СаО 0,7-2,1; SiO2 0,5-2,48; Fe2O3 2,1-2,3; Собщ 12,5-27,2, MnO 0,03-0,9, MgO 0,04-0,9, S 0,09-0,46 и P 0,1-0,18, отличающийся тем, что флюс выполнен в виде гранул размером 0,45-2,5 мм, а шлак производства силикомарганца имеет фракцию менее 0,45 мм, при следующем соотношении компонентов, мас. %: шлак производства силикомарганца 60,0-85,0; пылевидные отходы производства алюминия 4,0-7,0; калиево-натриевое жидкое стекло 15,0-40,0.

Существенными недостатками данного флюса для сварки являются:

- повышенный угар легирующих элементов при наплавке, связанный с неоптимальной фракцией используемого флюса и проникновением атмосферных газов в зону сварки,

- высокий расход электроэнергии в связи с крупной фракцией и низкими «укрывными» свойствами флюса.

Известен [3], выбранный в качестве прототипа, флюс для механизированной сварки сталей, в котором в качестве составляющего используют шлак производства силикомарганца при следующем соотношении компонентов, масс. %: диоксид кремния 25-49, оксид алюминия 4-28, оксид кальция 15-32, фторид кальция 0,1-1,5, оксид магния 1,7-9,0, оксид марганца 3-17, оксид железа 0,1-3,5, при этом в качестве примесей флюс может содержать серы не более 0,12%, фосфора не более 0,05%.

Существенными недостатками данного способа являются:

- пониженные значения твердости и износостойкости наплавленного слоя металла,

- высокая загрязненность стали неметаллическими включениями,

- повышенный угар легирующих элементов при наплавке.

Техническая проблема, решаемая заявляемым изобретением, заключается в обеспечении низкого угара легирующих элементов и электроэнергии при наплавке, а так же требуемой твердости и скорости износа наплавляемого слоя.

Для решения существующей технической проблемы известный флюс для механизированной наплавки стали, в котором в качестве составляющего используют шлак производства силикомарганца, содержащий диоксид кремния, оксид алюминия, оксид кальция, фторид кальция, оксид магния, оксид марганца, оксид железа, выполняют в виде гранул шлака производства силикомарганца фракции до 0,45 мм в количестве до 10%, свыше 0,45 до 2,5 мм в количестве до 90%, 2,51-3,00 мм до 1%, и дополнительно вводят углерод, при следующем соотношении компонентов, масс. %:

диоксид кремния 17-48,

оксид алюминия 2-27,

оксид кальция 6-29,

фторид кальция 0,1-3,8

оксид магния 0,7-10,8

оксид марганца 2-35,

оксид железа 0,1-2,5

углерод 0,02-3,0

сера не более 0,40

фосфор не более 0,40

Технические результаты, получаемые в результате использования изобретения, заключаются:

- в снижении угара легирующих элементов при наплавке за счет изменения фракционного состава и повышения укрывных свойств шлака, образованного из флюса;

- в уменьшении расхода электроэнергии при наплавке за счет оптимизации фракционного и химического составов;

- в повышении твердости и в увеличении износостойкости наплавленного слоя металла,

Для этого предлагается флюс для механизированной наплавки стали, состоящий из шлака производства силикомарганца, отличающийся тем, что он содержит шлак, содержащий диоксид кремния, оксид алюминия, оксид кальция, фторид кальция, оксид магния, оксид марганца, оксид железа, углерод, серу и фосфор, при следующем соотношении компонентов, масс. %:

диоксид кремния 17-48,

оксид алюминия 2-27,

оксид кальция 6-29,

фторид кальция 0,1-3,8

оксид магния 0,7-10,8

оксид марганца 2-35,

оксид железа 0,1-2,5

углерод 0,02-3,0

сера не более 0,40

фосфор не более 0,40

при этом флюс выполнен в виде гранул, имеющих фракцию до 0,45 мм в количестве до 10%, свыше 0,45 до 2,5 мм в количестве до 90%, 2,51-3,00 - до 1%

Заявляемые пределы подобраны эмпирическим путем исходя из качества получаемых при наплавке валиков, стабильности процесса наплавки и требуемых физико-механических свойств.

Содержание FeO и MnO выбрано исходя из обеспечения низкого окисления легирующих элементов.

Концентрации СаО, SiO2, CaF2, Al2O3, MgO, выбраны исходя из условий обеспечения хороших укрывных свойств и оптимальной рафинирующей способности образующегося шлака, а так же хорошей когезией шлака (отслоением) от наплавляемого слоя металла. Выбранные пределы обеспечивают хорошее формирование шлака и высокие рафинирующие и укрывные свойства формирующихся шлаков.

Оптимизация фракционного и химического состав обеспечивают снижение расхода электроэнергии при наплавке

Повышение концентрации серы и фосфора во флюсе повышают жидкотекучесть и укрывные свойства шлака, образованного из флюса, в связи с чем увеличивается количество серы и фосфора в наплавляемом слое и повышаются твердость и износостойкость наплавленного слоя.

Для изготовления флюса для наплавки использовали шлак производства силикомарганца, выплавленный в рудотермических печах углетермическим способом непрерывным процессом. Шихта состояла из марганцевой руды, кварцита и коксика. Выпуск ферросплава (силикомарганца) осуществляли вместе со шлаком в ковш. После разливки силикомарганца шлак при сливе из ковша сливался и подвергался охлаждению. В зависимости от интенсивности охлаждения получался стекловидный или пемзовидный шлак, используемый в дальнейшем при сварке. Шлак содержал, масс. %.: диоксид кремния 17-48, оксид алюминия 2-27, оксид кальция 6-29, фторид кальция 0,1-3,8, оксид магния 0,7-10,8, оксид марганца 2-35, оксид железа 0,1-2,5, углерод 0,02-3,0, при этом флюс содержал серы не более 0,40%, фосфора не более 0,40%.

Изготовление заявляемого флюса для механизированной наплавки стали проводили путем дробления, грохочения и просева через сито. Заявляемый флюс для наплавки использовали на образцах из стали марок 60-65, 65Г, наплавку осуществляли проволокой ПП-Нп-35В9Х3СФ, 60Г, 35ХГСА Св-08ГА. Наплавку проводили с использованием сварочного трактора ASAW-1250. После наплавки проводили замер твердости и на отдельных образцах испытания на износостойкость.

Для сравнения использовали выбранный в качестве прототипа, флюс для механизированной сварки сталей, в котором в качестве составляющего используют шлак производства силикомарганца при следующем соотношении компонентов, масс. %: диоксид кремния 25-49, оксид алюминия 4-28, оксид кальция 15-32, фторид кальция 0,1-1,5, оксид магния 1,7-9,0, оксид марганца 3-17, оксид железа 0,1-3,5, серы не более 0,12%, фосфора не более 0,05%.

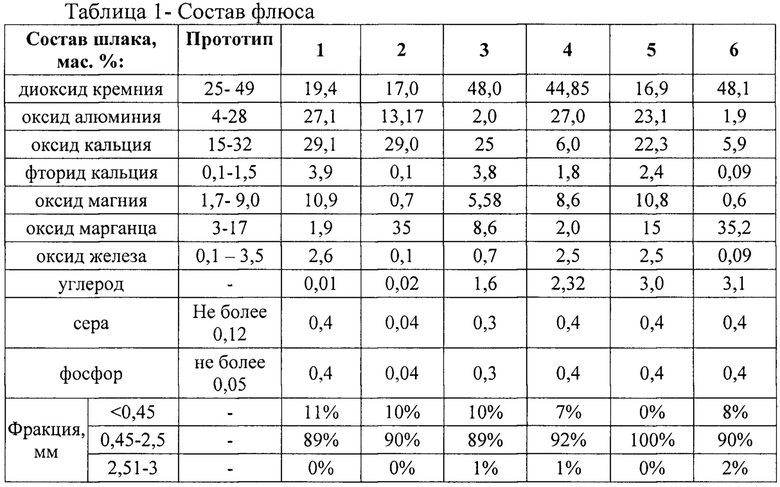

Химический и фракционный состав исследуемых флюсов с граничными и заграничными приделами представлен в таблице 1.

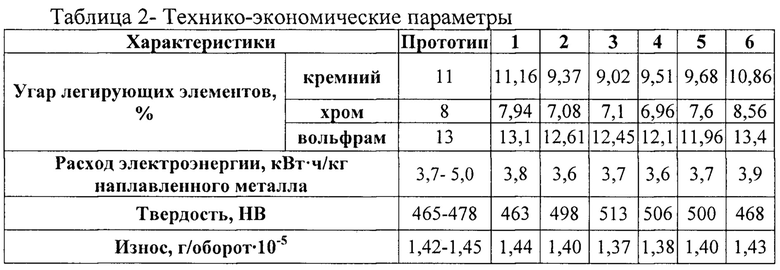

Использование заявляемого флюса для наплавки по сравнению с прототипом (таблица 2) позволяет:

1. Снизить угар легирующих элементов при наплавке за счет изменения фракционного состава и повышения укрывных свойств шлака из предлагаемого наплавочного флюса на 28-35%, кремния на 12-18%, хрома на 5-13%, вольфрама на 3-8%.

2. Уменьшить расход электроэнергии на 1,5-2,0% за счет оптимизации фракционного и химического составов

3. Повысить уровень твердости на 4-6,8% и увеличить износостойкость наплавленного слоя металла на 0,8-3,4%.

Список источников, принятых во внимание при экспертизе:

1. Пат. СССР 1685660 В23К 35/362

2. Пат. РФ 2643027 РФ, В23К 35/362

3. Пат РФ 2579412 В23К 35/362

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2021 |

|

RU2772824C1 |

| Флюс для механизированной сварки и наплавки сталей | 2020 |

|

RU2749735C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2014 |

|

RU2579412C2 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2021 |

|

RU2772822C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2682730C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2682515C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2683166C1 |

| Флюс для механизированной сварки и наплавки сталей | 2016 |

|

RU2643027C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2683164C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 2014 |

|

RU2566236C1 |

Изобретение может быть использовано при электродуговой механизированной наплавке сталей под флюсом. Флюс состоит из шлака производства силикомарганца, содержащего компоненты в следующем соотношении, мас.%: диоксид кремния 17-48, оксид алюминия 2-27, оксид кальция 6-29, фторид кальция 0,1-3,8, оксид магния 0,7-10,8, оксид марганца 2-35, оксид железа 0,1-2,5, углерод 0,02-3,0, сера не более 0,40, фосфор не более 0,40. Флюс выполнен в виде гранул, имеющих фракцию до 0,45 мм в количестве до 10%, свыше 0,45 до 2,5 мм в количестве до 90%, а 2,51-3,00 мм – до 1%. Флюс обеспечивает снижение угара легирующих элементов при наплавке за счет изменения фракционного состава и повышения укрывных свойств шлака, образованного из флюса, уменьшение расхода электроэнергии при наплавке за счет оптимизации фракционного и химического составов, а также повышение твердости и увеличение износостойкости наплавленного слоя металла. 2 табл.

Флюс для механизированной наплавки стали, состоящий из шлака производства силикомарганца, отличающийся тем, что он содержит шлак, содержащий диоксид кремния, оксид алюминия, оксид кальция, фторид кальция, оксид магния, оксид марганца, оксид железа, углерод, серу и фосфор, при следующем соотношении компонентов, мас.%:

при этом флюс выполнен в виде гранул, имеющих фракцию до 0,45 мм в количестве до 10%, свыше 0,45 до 2,5 мм в количестве до 90%, 2,51-3,00 мм - до 1%.

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2014 |

|

RU2579412C2 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2683166C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 1994 |

|

RU2074800C1 |

| Сварочный плавленый флюс | 1988 |

|

SU1712113A1 |

| Снеготаялка | 1927 |

|

SU7612A1 |

| WO 2008072835 A1, 19.06.2008. | |||

Авторы

Даты

2021-08-13—Публикация

2020-10-19—Подача