Изобретение относится к сварке, конкретно к электродуговой механизированной сварке под флюсом, в частности, к флюсам, предназначенным для сварки и наплавки сталей.

Известен флюс для сварки и наплавки, содержащий диоксид кремния, оксид марганца, оксид кальция, оксид магния, оксид алюминия, оксид калия, оксид натрия, оксид железа, фторид кальция и жидкое стекло, где в качестве упомянутых оксидов и фторидов использован ковшевой шлак производства рельсовой стали содержащий, мас. %: SiO2=20,7-28,6, MnO=0,01-2,0, СаО=45,6-54,8, MgO=0,1-10, Al2O3=0,1-7,0, K2O=0,1-4, Na2O=0,1-4, FeO=0,01-1,5, CaF2=0,01-1,5, Собщ=0,1-0,6, причем использован пылевидный ковшевой шлак производства рельсовой стали и жидкое стекло при следующем соотношении компонентов, мас. %:

Пылевидный ковшевой шлак

(RU 2566236 МПК В23К 35/362, опубл. 20.10.2015).

Недостатками данного флюса для наплавки являются:

- высокая стоимость в связи с использованием материалов, требующих дробления и измельчения;

- повышенная загрязненность сварного шва и наплавляемого металла неметаллическими включениями в связи с пониженными рафинирующими свойствами образующегося шлака;

- высокая окисленность флюса (содержание оксидов железа) приводящая к значительному окислению легирующих элементов в свариваемых сталях, а также к снижению механических свойств сварных конструкций в связи с загрязненностью сварного шва оксидными неметаллическими включениями.

Известен также, выбранный в качестве прототипа флюс для механизированной сварки и наплавки сталей, содержащий диоксид кремния, оксид алюминия, оксид кальция, фторид кальция, оксид магния, оксид марганца, оксид железа, в котором в качестве составляющего используют шлак производства силикомарганца при следующем соотношении компонентов, масс. %: диоксид кремния 25-49, оксид алюминия 4-28, оксид кальция 15-32, фторид кальция 0,1-1,5, оксид магния 1,7-9,8, оксид марганца 3-17, оксид железа 0,1-3,5, при этом в качестве примесей флюс может содержать серы не более 0,12%, фосфора не более 0,02% (RU 2579412 МПК В23К 35/362, опубл. 10.12.2015).

Существенными недостатками данного флюса для сварки являются: высокий уровень загрязненности стали неметаллическими включениями,

- повышенный угар легирующих элементов при наплавке;

- пониженные показатели твердости наплавляемого слоя,

- низкий уровень износостойкости наплавляемого слоя металла.

Техническая проблема, решаемая предлагаемым изобретением, заключается в повышении качественных показателей наплавляемого металла, в частности твердости и износостойкости.

Для решения существующей технической проблемы предложен флюс для механизированной сварки и наплавки сталей, включающий шлак производства силикомарганца, содержащий диоксид кремния, оксид алюминия, оксид кальция, оксид магния, оксид марганца, оксид железа, согласно изобретению он дополнительно содержит флюс-добавку, состоящую из пылевидного ковшевого шлака производства рельсовой стали и жидкого стекла при следующем их соотношении, мас %:

пылевидный ковшевой шлак

а компоненты взяты в следующем соотношении, мас. %:

Техническими результатами при использовании изобретения являются:

- снижение загрязненности стали неметаллическими включениями;

- снижение угара легирующих элементов при сварке и наплавке;

- увеличение твердости наплавляемого слоя;

- повышение уровня износостойкости наплавляемого слоя металла.

Заявляемые пределы подобраны эмпирическим путем исходя из качества получаемой наплавки, стабильности процесса наплавки и требуемых механических свойств.

При содержании жидкого стекла менее 36% наблюдался недостаток количества жидкого стекла, не удавалось провести связывание частиц пылевидного ковшевого шлака производства рельсовой стали с жидким стеклом, причем некоторое количество частиц шлака не соприкасалось с жидким стеклом и находилось в «сухом» состоянии.

При содержании жидкого стекла более 40%, частицы пылевидного ковшевого шлака рельсовой стали не полностью «впитывали» жидкое стекло и наблюдался избыток жидкого стекла.

Для изготовления флюса для сварки и наплавки использовали:

- в качестве основы использовался шлак силикомарганца фракции 0,45-2,5 мм производства Западно-Сибирского электрометаллургического завода с химическим составом: Al2O3 - 6,91-9,62%; СаО - 22,85-31,70%; SiO2 - 46,46-48,16%; FeO - 0,27-0,81%; MgO - 6,48-7,92%; MnO - 8,01-8,43%; F -0,28-0,76%; Na2O - 0,26-0,36%; О - <0,62%; S - 0,15-0,17%; P - 0,01%.

- для приготовления флюс - добавки использовали пылевидный ковшевой электросталеплавильный шлак производства рельсовой стали ОАО «ЕВРАЗ ЗСМК» с химическим составом, мас. %: 1,31% FeO, 0.22% MnO, 36.19% Са, 36.26% SiO2, 6.17% Al2O3, 11,30% MgO, 0,28% Na2O, 0% K2O, 3,34% F, <0,12% С, 1.26% S, 0.02% Р и жидкое стекло со значением силикатного модуля 2,0-3,5 при плотности раствора 1,30-1,60 г/см3.

Флюс - добавку изготавливали следующим образом: пылевидный ковшевой шлак производства рельсовой стали фракции менее 0,2 мм смешивали с жидким стеклом в различных соотношениях: от 55 до 65% шлака и 45 - 35% жидкого стекла. Оптимальным с точки зрения внешнего вида смеси было выбрано, что оптимальным составом компонентов является 62% шлака и 38% жидкого стекла. После подбора состава компонентов флюс - добавки смесь выдерживали в течение 24 часов при комнатной температуре, с последующей сушкой в печи при температуре 250-350°C в течение 4 часов, далее смесь охлаждали, дробили и просевали с выделением фракции 0,45-2,5 мм.

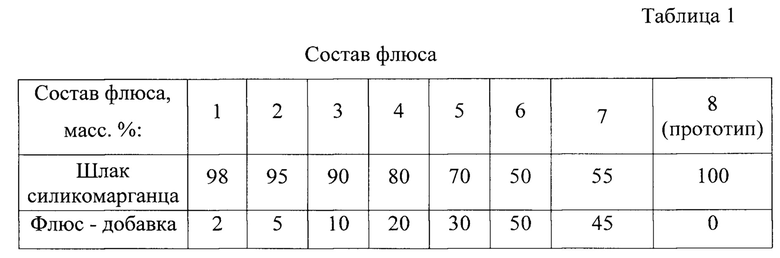

После изготовления флюс - добавки ее примешивали к основному флюсу (шлак силикомарганца) в различном соотношении (таблица 1).

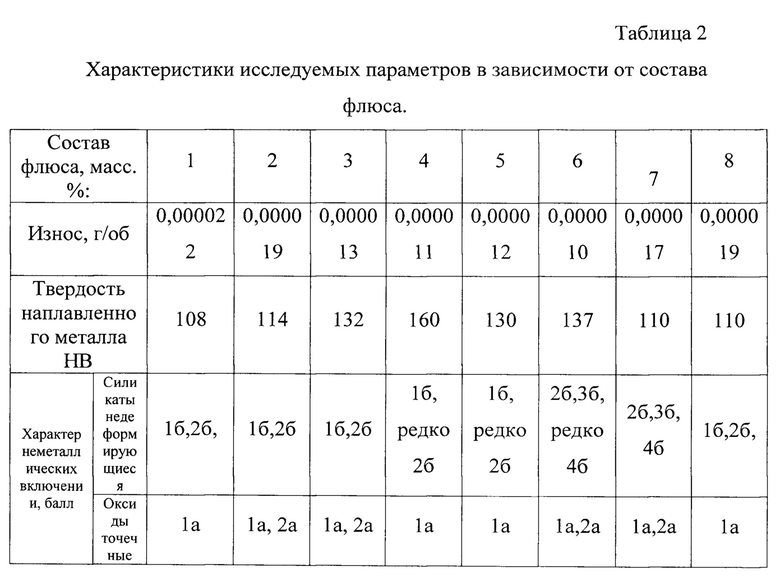

Наплавку образцов производили на образцах размером 300×150 мм толщиной 40 мм из листовой стали марки 09Г2С. Процесс проводили проволокой Св-08ГА диаметром 4 мм с использованием сварочного трактора ASAW-1250. На различных режимах наплавки. Из наплавленных пластин осуществляли вырезку образцов для проведения исследований: измерение твердости, износостойкости, исследование на наличие неметаллических включений (таблица 2).

Химический состав наплавленного металла определяли рентгенофлюоресцентным методом на спектрометре XRF-1800 и атомно-эмиссионным методом на спектрометре ДФС-71. Металлографическое исследование микрошлифов проводилось без травления с помощью оптического микроскопа OLYMPUS GX-51 при увеличении ×100 методом сравнения с эталонными шкалами в соответствие с ГОСТ 1778-70. Замеры твердости проводили ультразвуковым твердомером - УЗИТ-3. Наличие трещин в процессе наплавки оценивали визуально, а также на металлографических шлифах. Испытания на износ по схеме «ДИСК -КОЛОДКА» проводили на машине 2070 СМТ-1.

Для сравнения результатов наплавки так же был использован флюс, изготовленный в соответствии с прототипом (RU 2579412 МПК В23К 35/362).

Использование заявляемого флюса для наплавки по сравнению с прототипом позволяет:

- уменьшить стоимость сварочного процесса за счет утилизации отходов производства;

- снизить угар легирующих элементов на 10-12%;

- повысить твердость и износостойкость свойства наплавленного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2019 |

|

RU2718031C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2683166C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2682730C1 |

| Флюс для механизированной сварки и наплавки сталей | 2020 |

|

RU2753346C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2021 |

|

RU2772824C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 2014 |

|

RU2566236C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 2014 |

|

RU2566235C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2683164C1 |

| Флюс для механизированной сварки и наплавки сталей | 2020 |

|

RU2749735C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2021 |

|

RU2772822C1 |

Изобретение может быть использовано при электродуговой механизированной сварке под флюсом. Флюс включает шлак производства силикомарганца, содержащий диоксид кремния, оксид алюминия, оксид кальция, оксид магния, оксид марганца, оксид железа, и флюс-добавку, состоящую из пылевидного ковшевого шлака производства рельсовой стали в количестве 60,0-64,0 мас.% и жидкого стекла в количестве 36,0-40,0 мас.%. Компоненты флюса взяты в следующем соотношении, мас.%: шлак производства силикомарганца 50-95, флюс-добавка 5-50. Флюс обеспечивает снижение загрязненности стали неметаллическими включениями, снижение угара легирующих элементов при сварке и наплавке, увеличение твердости наплавляемого слоя и повышение уровня его износостойкости. 2 табл.

Флюс для механизированной сварки и наплавки сталей, включающий шлак производства силикомарганца, содержащий диоксид кремния, оксид алюминия, оксид кальция, оксид магния, оксид марганца и оксид железа, отличающийся тем, что он дополнительно содержит флюс-добавку при следующем соотношении компонентов, мас.%:

при этом флюс-добавка состоит из пылевидного ковшевого шлака производства рельсовой стали и жидкого стекла при следующем их соотношении, мас.%:

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2014 |

|

RU2579412C2 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 2014 |

|

RU2566236C1 |

| Шихта для получения плавленого сварочного флюса | 1985 |

|

SU1276470A1 |

| Шихта для получения плавленого сварочного флюса типа АН-47 | 1986 |

|

SU1447621A1 |

| Шихта для получения плавленного сварочного марганцевого флюса | 1978 |

|

SU903043A1 |

Авторы

Даты

2019-03-19—Публикация

2018-05-23—Подача