Предлагаемое изобретение относится к области металлургии и, в частности, к деформируемым сплавам на основе алюминия и получения из них тонкой проволоки для бортовых проводов.

К проволоке для бортовых проводов предъявляются следующие требования. Проволока в отожженном состоянии должна обладать умеренной прочностью (предел прочности 16-20 кг/мм2), высокой теплопрочностью и термической стабильностью, обеспечивающих работу проволоки при нагреве до 280°С и неизменность механических и физических свойств при длительных выдержках при этих температурах. Электропроводность сплавов для бортовых проводов желательно, чтобы приближалась к электропроводности чистого алюминия.

В настоящее время проволоку для бортовых проводов делают из сплава 01417, содержащего в среднем 8% церия, лантана и празеодима - аналог (Добаткин В.И., Елагин В.И., Федоров В.М. Быстро закристаллизованные алюминиевые сплавы. Москва. 1995. ВИЛС. 1995. Стр. 316.). Однако для сплава 01417 характерны сложный химический состав и сложности в технологии получения из него проволоки. Это накладывает существенные ограничения по его применению в промышленности.

В последние годы были разработаны проводниковые алюминиевые сплавы на основе системы Al-Zr и в частности, сплав АЦр1Е, содержащий 0,5% Zr - прототип (Прохоров А.Ю., Белов Н.А., Алабин А.Н. Особенности технологии плавки и литья слитков проводниковых алюминиево-циркониевых сплавов в промышленных условиях // Литейщик России. 2010. №4. С. 30-34).

Сплав АЦр1Е прост по химическому составу, не уступает по показателям прочности, теплопрочности, электропроводности, коррозионной стойкости серийному сплаву 01417, но при производстве проволоки из этого сплава имеются технологические трудности. При получении заготовки из сплава АЦр1Е необходимо поддерживать достаточно высокие скорости охлаждения при кристаллизации, а при проведении окончательного отжига проволоки для достижения необходимых механических и физических свойств необходимо давать длительные выдержки (около 100 ч), мало приемлемые для промышленного производства.

В основу настоящего изобретения положена задача создания сплава для бортовых проводов, в полной мере отвечающих предъявляемым к ним требованиям - высокой теплопрочности, пластичности, электропроводности и термической стабильности, при сокращении продолжительности технологического процесса.

Для решения поставленной задачи предлагается сплав на основе алюминия, содержащий цирконий, марганец, хром, титан, железо, кремний, который дополнительно содержит гафний и, по крайней мере, один из следующих элементов эрбий, иттербий, при следующем соотношении компонентов, мас.%:

Для решения поставленной задачи предлагается способ получения проволоки из предлагаемого сплава, включающий литье слитка при температуре не менее 830°С, которое осуществляют непрерывным методом в электромагнитный кристаллизатор малого диаметра с обеспечением скорости охлаждения металла в интервале температур кристаллизации более 100 град/с, причем перед литьем расплав перегревают до температуры до 850°С с выдержкой 1 час, а после отливки слитки подвергают интенсивной пластической деформации с последующим отжигом по режиму 2 часа при температуре 400°С и 10 часов при 300°С.

Предлагаемый сплав отличается от прототипа тем, что он дополнительно содержит гафний и, по крайней мере, один из следующих элементов: эрбий, иттербий, при следующем соотношении, мас.%:

Отливка слитков-заготовок для производства проволоки производится при температуре не менее 830°С непрерывным методом в электромагнитный кристаллизатор малого диаметра, обеспечивающий скорость охлаждения металла в интервале температур кристаллизации больше 100 град/с, причем перед литьем расплав перегревают до температуры до 850°С с выдержкой один час, а после отливки слитки подвергают интенсивной пластической деформации с последующим отжигом по режиму 2 часа при температуре 400°С и 10 часов при 300°С.

При отливке слитков-заготовок из известного сплава АЦр1Е необходимо, чтобы цирконий вошел в твердый раствор, а не выделялся при кристаллизации в виде интерметаллидов Ab3Zr. Для этого необходимо поддерживать высокую скорость охлаждения в интервале температур кристаллизации - выше 5⋅102 град/с. При добавлении к сплавам Al-Zr второго легирующего компонента гафния (эрбия, иттербия) сложный твердый раствор циркония, гафния (эрбия, иттербия) фиксируется при более низких скоростях охлаждения при кристаллизации - достаточно скорости охлаждения - 102 град/с.

Добавка гафния к сплавам Al-Zr меняет их свойства. Коэффициент диффузии гафния в алюминии больше коэффициента диффузии циркония. Поэтому окончательный отжиг проволоки из предлагаемого сплава не требует таких длительных выдержек, как проволоки из сплава АЦр1Е. Распад твердого раствора циркония и гафния происходит в несколько раз быстрее, чем распад твердого раствора циркония в алюминии. Добавки эрбия и (или) иттербия еще больше ускоряют распад твердого раствора и соответственно сокращают длительность отжига.

Предлагаемый сплав помимо упомянутых технологических преимуществ обладает еще одним важным достоинством - повышенной теплопрочностью. Выделяющиеся при распаде твердого раствора частицы сложных интерметаллидов Al3(Zr1-x Hfx) обеспечивают большую теплопрочность, чем интерметаллиды Al3Zr. При растворении в этих частицах эрбия и (или) иттербия, и образовании сложных по составу и структуре частиц Al3(Zr1-x-y-z, Hfx, Ery, Ybz) теплопрочность возрастает еще больше.

Пример осуществления изобретения

Сплавы с разным содержанием Zr и Hf (A10,15Zr0,15Hf, A10,26Zr0,12Hf, A10,35Zr0,046Hf) были приготовлены в индукционной тигельной печи с набивным тиглем и разлиты в чушку весом 18-20 кг с заливкой в чугунные изложницы.

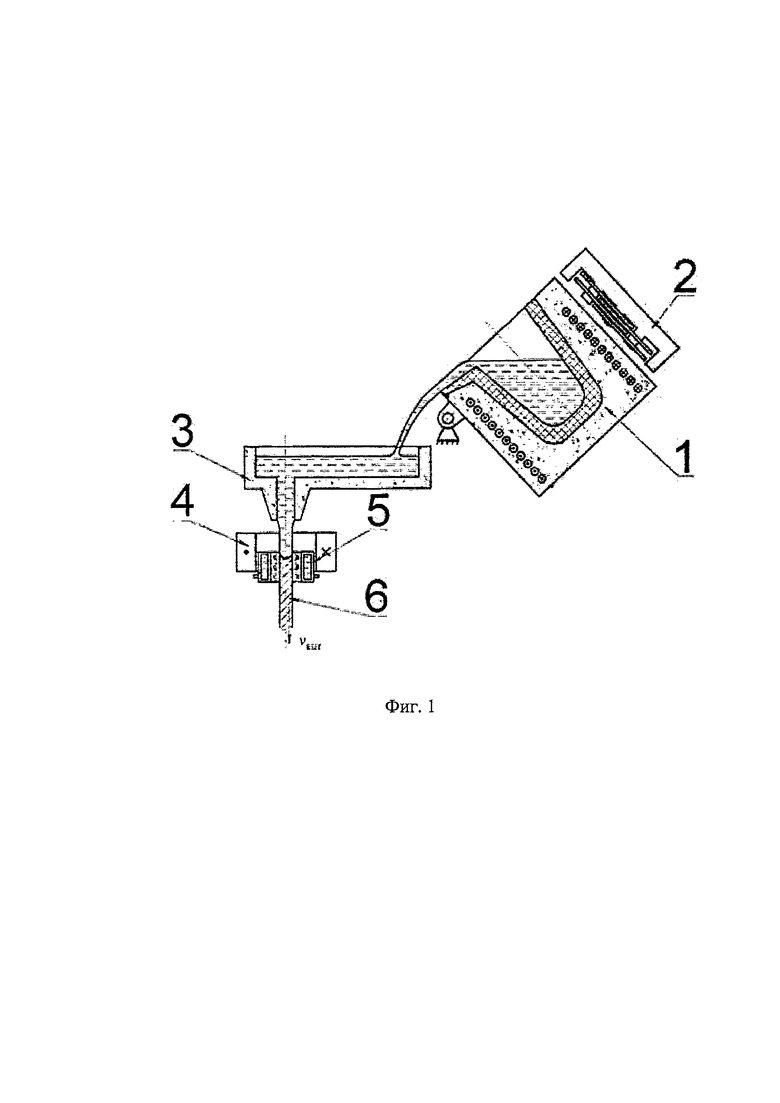

Длинномерные слитки Ø12 мм из 3-х сплавов отливали на установке, схематично представленной на фиг. 1, которая содержит плавильную печь 1 (например, индукционную тигельную печь с графито-шамотным проводящим тиглем), магнитогидродинамический (МГД)-перемешиватель 2, устройство 3 дозирования и подачи расплава, электромагнитный кристаллизатор с индуктором 4 и оросителем 5. Для этого в индукционной тигельной печи производили плавление чушек и разогрев до температуры 900°С. Расплав из индукционной тигельной печи переливали в дозирующее устройство 3, представляющее собой систему, состоящую из бетонного тигля, системы электрического прогрева бетонного тигля и системы управления уровнем расплава от лазерного датчика. Формирование слитков диаметром 12 мм происходило в электромагнитном кристаллизаторе при непосредственном охлаждении расплава водой. Температуру расплава, поступающего в электромагнитный кристаллизатор, контролировали с помощью двух термопар, установленных в дозирующем устройстве, погруженных в расплав. Очистку расплава от неметаллических включений не производили.

В плавильной печи 1 осуществлялось плавление чушки, однородность расплава по химическому составу и температуре обеспечивали путем использования МГД-перемешивателя 2. Расплав из плавильной печи 1 поступал в дозирующее устройство 3, где поддерживали заданную температуру и уровень расплава. Из дозирующего устройства 3 расплав поступал в электромагнитный кристаллизатор, в котором бесконтактно с помощью электромагнитного поля индуктора 4 формировалась геометрия слитка. Охлаждающая жидкость из оросителя 5 подавалась на границу раздела жидкой и твердой фаз расплава, что обеспечивало отвод тепла, процесс кристаллизации и формирование слитка 6. Слиток 6 с помощью вытяжного механизма непрерывно отводился из зоны кристаллизации, обеспечивая непрерывность процесса литья, и затем сматывался в бухту.

Было установлено, что для обеспечения вхождения Zr и Hf в твердый раствор и отсутствия интерметаллидов при литье в электромагнитный кристаллизатор длинномерных слитков Ø12 мм сплавов Al-Zr-Hf, температура литья должна быть выше 830°С, а скорость литья - не менее 10 мм/сек.

Слитки Ø12 мм подвергали сначала интенсивной пластической деформации на установке непрерывного прессования «Конформ» до диаметра 2,65 мм, а после этого на однопроходном стане проводилось волочение до диаметра 1,2 мм и затем на многопроходном - до Ø0,5 мм.

Степень деформации между проходами составляла 16,05-16,76%, суммарная степень деформации между отжигами составила 75,6 и 82,8%.

С целью восстановления технологической пластичности нагартованной проволоки был проведен промежуточный отжиг для прохождения процессов полигонизации и рекристаллизации по режиму 410±10°С в течение 1 час. При назначении промежуточного отжига исходили из того, что он не должен приводить к сильному распаду твердого раствора циркония и гафния в алюминии, образовавшегося при электромагнитном литье заготовки, кроме того, совсем недопустима коагуляция продуктов распада вторичных частиц Al3(Zr, Hf).

Окончательный отжиг проволоки обеспечивает высокие служебные свойства - достаточную прочность, необходимую пластичность, низкое электросопротивление и высокую термическую стабильность (испытания на термостойкость проводили согласно ГОСТ Р МЭК 62004-2014).

Для получения таких свойств необходимо иметь проволоку с нерекристаллизованной (полигонизованной) структурой и с оптимальным распадом твердого раствора циркония и гафния в алюминии. Под оптимальным распадом понимается глубокий распад, с малой остаточной концентрацией циркония и гафния в твердом растворе и с наличием дисперсных, не скоагулированных частиц Al3(Zr, Hf) с высокой плотностью их распределения в единице объема алюминиевой матрицы.

Такую структуру и, соответственно, необходимые свойства можно получить при использовании длительного низкотемпературного режима отжига, желательно со второй еще более низкотемпературной ступенью. Вторая ступень необходима для более сильного обеднения твердого раствора цирконием и гафнием для снижения электросопротивления.

Наиболее оптимальный уровень механических свойств был получен на проволоке сплава A10,15Zr0,15Hf, отожженной по режиму при 400°С 2 часа + при 300°С 10 часов, σв=159МПа при относительном удлинении 12% и удельном электросопротивлении 0,02956 Ом⋅мм2/м.

При этом необходимо отметить, что проволока из разработанного сплава A10,15Zr0,15Hf не потребовала таких длительных выдержек при проведении окончательного отжига, как из известного алюминий-циркониевого сплава АЦр1Е.

Первая ступень отжига при 400°С в течение 2 часов обеспечила прочность и пластичность у сплавов Al-Zr-Hf за счет образования дисперсных наночастиц алюминидов Al3(Zr1-x Hfx), равномерно распределенных по объему деформированной алюминиевой матрицы и тормозящих прохождение рекристаллизации, которая может полностью снять нагартовку. Ведь основная задача заключалась в получении проволоки с термически стабильной нагартованной (деформированной) структурой, которая могла бы выдержать длительные нагревы до 250°С.

Вторая низкотемпературная ступень 300°С в течение 10 часов должна была обеспечить снижение удельного электросопротивления.

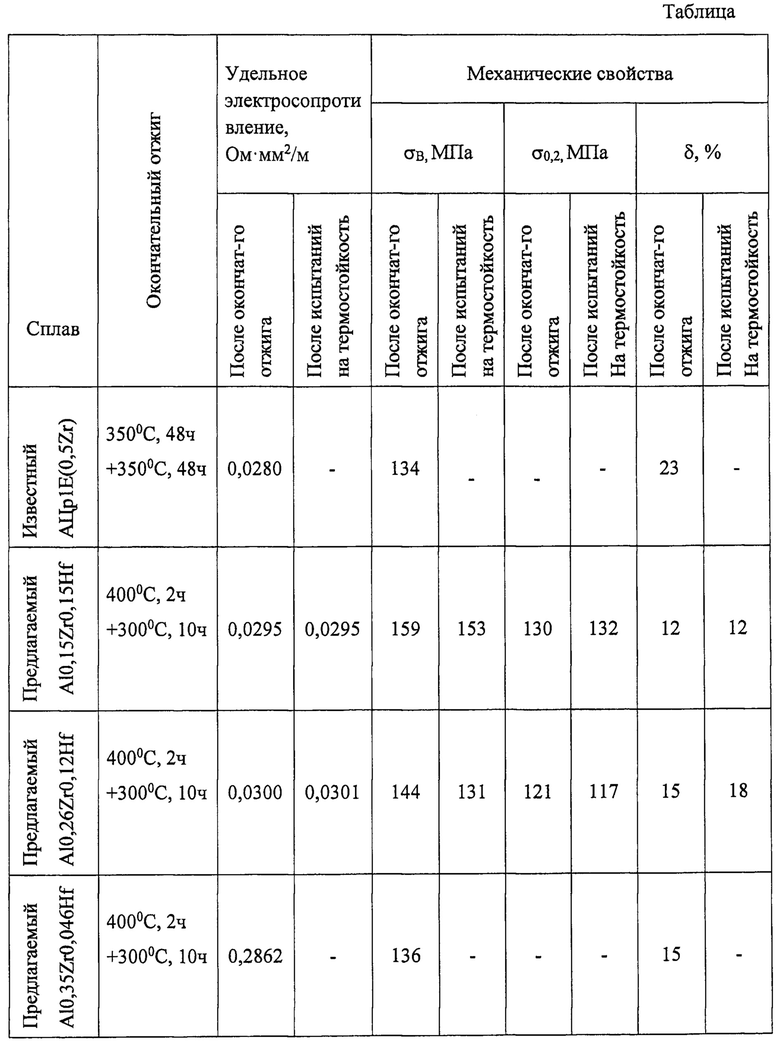

Несколько более низкие значения прочностных характеристик были получены на проволоке из сплава A10,26Zr0,12Hf (см. таблицу).

Самые низкие значения прочностных свойств были у сплава A10,35Zr0,046Hf, с наиболее высоким содержанием циркония (0,35%) и низким гафнием (0,046%). Этот установленный факт позволил сделать вывод, что гафний повышает прочностные свойства алюминий-циркониевых сплавов. В таблице представлены фактические значения электросопротивления и механических свойств известного и предлагаемого сплавов. Испытания на термостойкость проводили в соответствии с ГОСТ Р МЭК 62004-2014. Готовую проволоку из предлагаемого сплава подвергали нагреву до 310°С и выдерживали при этой температуре в течение 400 часов.

Из таблицы видно, что предлагаемый сплав A10,15Zr0,15Hf по сравнению с известным АЦр1Е имеет более высокие прочностные свойства при удельном электросопротивлении 0,0295 Ом⋅мм2/м. Такое сочетание оптимальных механических и электрических свойств было достигнуто на проволоке Ø0,5 мм из сплавов AlZrHf при отжиге в течение 12 часов, вместо 100 часов на AlZr-сплаве, что говорит о значительном повышении производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Свариваемый термически не упрочняемый сплав на основе системы Al-Mg | 2019 |

|

RU2726520C1 |

| Деформируемый сплав на основе алюминия | 2022 |

|

RU2793664C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ КРУПНОГАБАРИТНЫХ СЛИТКОВ ИЗ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ СКАНДИЕМ И ЦИРКОНИЕМ | 2019 |

|

RU2723578C1 |

| Деформируемый алюминиевый сплав на основе системы Al-Mg-Sc-Zr с добавками Er и Yb (варианты) | 2020 |

|

RU2743079C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2022 |

|

RU2804566C1 |

| ТЕПЛОПРОЧНЫЙ ЭЛЕКТРОПРОВОДНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2573463C1 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

| ВЫСОКОПРОЧНЫЙ ТЕРМОСТОЙКИЙ МЕЛКОЗЕРНИСТЫЙ СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Mn-Mg-Sc-Nb-Hf И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2747180C1 |

| Термостойкий электропроводный алюминиевый сплав (варианты) | 2020 |

|

RU2743499C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

Изобретение относится к области металлургии и, в частности, к деформируемым сплавам на основе алюминия и получения из них тонкой проволоки для бортовых проводов. Сплав на основе алюминия содержит, мас.%: цирконий 0,25-0,45, гафний 0,10-0,25, эрбий ≤0,10 и/или иттербий ≤0,10, титан ≤0,05, марганец ≤0,05, хром ≤0,05, железо ≤0,30, кремний ≤0,20, алюминий - остальное. Проволоку из алюминиевого сплава получают путем отливки слитков-заготовок непрерывным методом в электромагнитный кристаллизатор малого диаметра при температуре не ниже 830°С с обеспечением скорости охлаждения расплава в интервале температур кристаллизации более 100 град/с, полученные слитки подвергают интенсивной пластической деформации с последующим отжигом при температуре 400°С в течение 2 часов, а затем при 300°С - 10 часов. Изобретение направлено на создание сплава и получение из него проволоки с высокой теплопрочностью, электропроводностью и термической стабильностью при сокращении продолжительности технологического процесса ее производства. 2 н.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Сплав на основе алюминия, содержащий цирконий, марганец, хром, железо, титан, кремний, отличающийся тем, что он дополнительно содержит гафний и, по крайней мере, один из следующих элементов эрбий, иттербий, при следующем соотношении компонентов, мас.%:

и/или

2. Способ получения проволоки из сплава на основе алюминия по п. 1, по которому осуществляют отливку слитков-заготовок непрерывным методом в электромагнитный кристаллизатор малого диаметра при температуре не ниже 830°С с обеспечением скорости охлаждения расплава в интервале температур кристаллизации более 100 град/с, причем перед литьем расплав перегревают до температуры 850°С с выдержкой один час, а после отливки слитки подвергают интенсивной пластической деформации с последующим отжигом при температуре 400°С в течение 2 часов, а затем при 300°С в течение 10 часов.

| Прохоров А.Ю | |||

| и др | |||

| Особенности технологии плавки и литья слитков проводниковыхалюминиево-циркониевых сплавов в промышленных условиях | |||

| Литейщик России, 2010, N4, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| Устройство для засекречивания радиотелефонной передачи | 1933 |

|

SU34631A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ-СКАНДИЙ-ЦИРКОНИЙ | 2010 |

|

RU2453626C2 |

| EP 3456853 A1, 20.03.2019. | |||

Авторы

Даты

2021-08-17—Публикация

2021-02-04—Подача