Изобретение относится к области металлургии легких сплавов, в частности к сплавам на основе алюминия, и может быть использовано при получении проволоки из алюминиево-кальциевого сплава, в том числе диаметром менее 0,3 мм.

В настоящее время существует множество изобретений на достижение наилучшего сочетания в проволоке электропроводности, прочности и термостойкости. В частности, известен сплав 01417, легированный церием, лантаном и другими редкоземельными металлами (РЗМ) [Добаткин В.И., Елагин В.И., Федоров В.М. Быстрозакристаллизованные алюминиевые сплавы. М.: ВИЛС, 1995, 341 с.]. Сплав 01417 предназначен для изготовления проволоки, длительно работающей при температуре до 250°С. В настоящее время из него изготавливают бортпровода авиалайнеров взамен медных проводов, при этом достигается снижение в весе изделия от 100 до 300 кг. Выигрыш в весе по удельной электропроводимости по сравнению с медной проволокой составляет до 30%.

Основным недостатком сплава 01417 является то, что он ориентирован на сложную и дорогостоящую технологию, включающую литье гранул с последующими операциями порошковой металлургии (известной как RS/PM). Другими недостаткам сплава являются ограничение по рабочим температурам (до 250°С) и повышенная плотность (2,828 г/см3) по сравнению с чистым алюминием. Это обусловлено большим содержанием РЗМ в составе сплава.

Известен способ получения проводникового алюминиевого сплава (RU 2667271, опублик. 18.09.2018). Данный способ включает получение заготовки сплава, содержащего (мас. %) 0,2-0,8% магния, 0,2-0,5% циркония и примеси, отжиг заготовки в интервале температур 300-450°С продолжительностью от 30 до 350 часов и деформацию методом интенсивной пластической деформации при давлении 0,1-6,0 ГПа, в интервале гомологических температур 0,3-0,5 Тпл до значения истинной накопленной деформации е≥4. Изобретение направлено на повышение механической прочности, электропроводности и термостойкости алюминиевого сплава.

Недостатком данного способа является ограниченная термостойкость (до 180°С) и чрезмерно длительный отжиг (более 30 часов).

Известен способ получения проводникового ультрамелкозернистого алюминиевого сплава (RU 2616316, опублик. 14.04.2017). Данный способ включает получение сплава, содержащего, по крайней мере, один легирующий компонент, выбранный из группы РЗМ (La, Се, Nd, Pr) в количестве 7,0-9,0%, железо и кремний в количестве по 0,05-0.1% (мас. %), интенсивную пластическую деформацию с истинной накопленной степенью деформации е≥4 при приложении давления 0.5-6.0 ГПа в интервале гомологических температур 0.3-0.5 Тпл, и отжиг в температурном интервале 280-400°С продолжительностью не менее 1 часа. Техническим результатом является повышение механической прочности и термостойкости при удовлетворительной электрической проводимости в сплаве.

Недостатками данного способа является ограниченная термостойкость (до 310°) и повышенная плотность (2,847 г/см3) по сравнению с чистым алюминием.

Наиболее близким к предлагаемому является способ получения деформированных полуфабрикатов из алюминиево-кальциевого сплава (RU 2716566, опубл. 12.03.2020). Заявленный способ включает приготовление расплава содержащего кальций, цирконий, железо, кремний и скандий, получение слитка, горячую деформацию при температуре в пределах от 390 до 450°С, холодную деформацию и стабилизирующий отжиг при температуре в пределах от 300 до 400°С в течение времени от 1 до 10 часов, обеспечивая формирование композиционной структуры, состоящей из алюминиевой матрицы, содержащей наночастицы фазы Al3(Zr,Sc)-L12 размером не более 20 нм в количестве не менее 0,4 об.%, и равномерно распределенных в алюминиевой матрице кальций-содержащих частиц размером не более 1 мкм в количестве не менее 16 об.%. Техническим результатом является создание способа получения различных деформированных полуфабрикатов (в том числе проволоки диаметром менее 0,3 мм) из алюминиево-кальциевого композиционного сплава. Полученные таким способом материалы обладают высоким уровнем физико-механических свойств (предел прочности не менее 250 МПа, удлинение не менее 3,5% и удельная электропроводность не менее 46,0 %IACS), термостойкости (350°С) и плотности (менее 2,7 г/см3).

Недостатком данного способа является то, что он включает горячую деформацию и не позволяет проводить прямое холодное волочение литой заготовки (слитка). Другим недостатком данного способа является то, что из-за высокого содержания кальция электропроводность проволоки не превышает 46,0 %IACS. Еще одним недостатком данного способа является необходимость введения в расплав дорогостоящего скандия.

Техническим результатом изобретения является получение термостойкой проволоки из алюминиево-кальциевого сплава со следующими характеристиками:

плотность менее 2,7 г/см3 (ниже, чем у чистого алюминия), высокая деформационная технологичность (отсутствие необходимости в горячей деформации) и следующим комплексом физико-механических свойств после 1 часового нагрева при 450°С: предел прочности при разрыве (σВ) не менее 180 МПа, условный предел текучести (σ0.2) не менее 170 МПа, относительное удлинение после разрыва (δ) - не менее 8%, электропроводность - не менее 54 %IACS.

Технический результат достигается следующим образом.

Способ получения проволоки из алюминиево-кальциевого сплава включает получение расплава на основе алюминия, содержащего компоненты при следующем составе % (мас):

получение литой заготовки диаметром от 8 до 12 мм путем кристаллизации расплава в электромагнитном кристаллизаторе, деформацию литой заготовки путем холодного волочения и стабилизирующий отжиг полученной проволоки при температуре 420-460°С в течение 1-10 часов.

Кроме того диаметр проволоки составляет менее 3,1 мм.

Также диаметр проволоки составляет менее 0,3 мм.

При содержании кальция ниже 0,8 мас. % снижается термостойкость проволоки (прочностные свойства после 1-часой выдержки при 450°С), при содержании кальция свыше 1,8 мас. % снижается электропроводность и деформационная технологичность.

При содержании циркония ниже 0,3 мас. % снижается термостойкость проволоки (прочностные свойства после 1-часой выдержки при 450°С), при содержании циркония свыше 0,7 мас. % происходит формирование первичных кристаллов стабильной фазы Al3Zr-D023 и, как следствие, уменьшение наночастиц метастабильной фазы Al3Zr-L12, что приводит к снижению прочности.

При содержании железа и кремния ниже 0,1 мас. % и 0,05 мас. % соответственно исключается возможность готовить сплавы на основе алюминия технической чистоты. При содержании железа и кремния выше 0,6 мас. % и 0,5 мас. % соответственно ухудшается технологическая пластичность сплава из-за огрубления структуры.

При диаметре литой заготовки менее 8 мм затрудняется получение необходимого обжатия при получении проволоки и, как следствие, достижение требуемых прочностных свойств. При диаметре литой заготовки свыше 12 мм происходит огрубление структуры из-за снижения скорости охлаждения при кристаллизации.

Температура отжига ниже 420°С и время выдержки менее 1 часа не позволяют в полной мере стабилизировать структуру и реализовать необходимый уровень термостойкости. Температура отжига выше 460°С и время выдержки более 10 часов приводят к огрублению структуры (в частности, увеличению размеров частиц Zr- и Ca-содержащих фаз и формированию рекристаллизованных зерен) и, как следствие, к снижению прочностных свойств.

Предлагаемые режимы обеспечивают формирование композиционной структуры, состоящей из алюминиевой матрицы, содержащей наночастицы фазы Al3Zr-L12 размером не более 20 нм в количестве не менее 0,4 об.% и равномерно распределенных в алюминиевой матрице эвтектических кальций-содержащих частиц субмикронного размера. При этом суммарная концентрация легирующих элементов в алюминиевом твердом растворе не превышает 0,1 мас. %.

В частных исполнениях способ может включать получение проволоки диаметром менее 3,1 мм или диаметром менее 0,3 мм.

Изобретение поясняется чертежом, где: на фиг. 1 представлена литая заготовка алюминиевого сплава, полученная кристаллизацией расплава в электромагнитном кристаллизаторе, на фиг. 2 представлена проволока, полученная холодным волочением из литой заготовки алюминиевого сплава (фиг. 1), на фиг. 3 представлена микроструктура литой заготовки алюминиевого сплава, полученной кристаллизацией расплава в электромагнитном кристаллизаторе (сканирующая электронная микроскопия (СЭМ)), на фиг. 4 наночастицы фазы Al3Zr-L12 в структуре отожженной проволоки (просвечивающая электронная микроскопия (ПЭМ)), на фиг. 5 представлены кальций-содержащие частицы в структуре отожженной проволоки (ПЭМ), на фиг. 6 представлен излом отожженной проволоки после испытаний на растяжение (СЭМ).

На фигурах показаны: изображение 1, полученное в светлом поле, темнопольное изображение 2 и картина дифракции, изображение 3, полученное детектором обратно-рассеянных электронов, изображение 4, полученное детектором вторичных электронов.

Выбор кальция в качестве основного эвтектико-образующего компонента обусловлен тем, что по объемной доле второй фазы алюминиево-кальциевая эвтектика почти в 3 раза превосходит алюминиево-кремниевую эвтектику. Большое количество кальциевой фазы эвтектического происхождения позволяет реализовать при относительно малом количестве легирующих элементов высокую объемную долю интерметаллидов, соизмеримую со сплавами типа 01417, содержащих более 7 мас. % РЗМ.

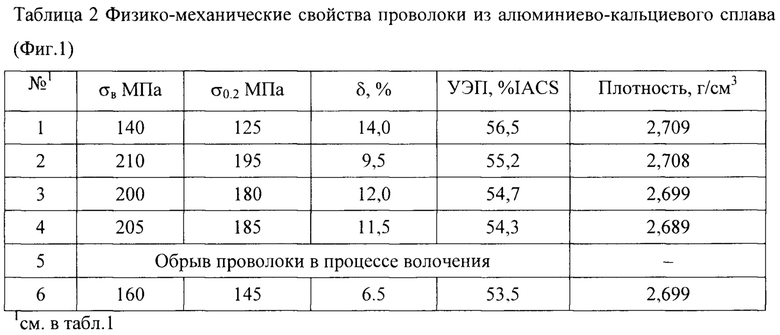

Эвтектические сплавы с кальцием в отличие от сплавов с высоким содержанием кремния, а также сплавов с высоким содержанием редкоземельных металлов, позволяют добиться упрочнения путем дополнительного легирования добавкой циркония. Благодаря высокой скорости охлаждения в условиях кристаллизации расплава в электромагнитном кристаллизаторе цирконий полностью переходит в алюминиевый твердый раствор, который при последующих отжигах распадается с образованием наночастиц фазы Al3Zr-L12 (фиг. 4). Сохраняя высокую дисперсность в широком интервале температур (до 450°С включительно), эти наночастицы действуют как эффективные антирекристаллизаторы, что может дополнительно обеспечить прирост прочности деформированного полуфабриката.

Сочетание кальция, железа и кремния обеспечивает формирование высокодисперсной структуры в условиях кристаллизации расплава в электромагнитном кристаллизаторе (фиг. 3). Относительно высокая пластичность кальций-содержащих интерметаллидов способствует формированию частиц субмикронного размера в процессе холодного волочения. Эти частицы также препятствуют протеканию рекристаллизации при нагреве при температурах до 450°С включительно (фиг. 5).

ПРИМЕР 1

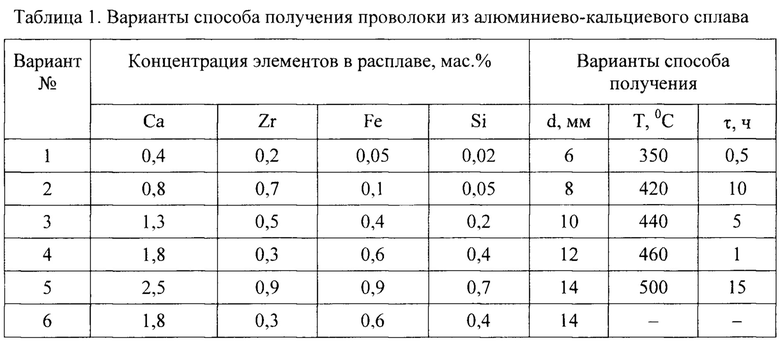

В лабораторных условиях было опробовано 5 вариантов способа получения проволоки из алюминиево-кальциевого сплава. Расплав готовили на основе алюминия марки А99 (ГОСТ 11069-2001). Плавка велась в следующей последовательности. После расплавления алюминия вводили лигатуры, содержащие железо, кремний, цирконий. После растворения лигатур и выхода печи на заданную температуру вводился кальций под зеркало расплава и активно перемешивался. Расплав заливали в электромагнитный кристаллизатор, получая прутковые заготовки различного диаметра (фиг. 1). Температура литья была заведомо выше температуры ликвидус.

Прутковые заготовки подвергали холодному волочению до диаметра 3 мм. После этого проволоку подвергали многоступенчатому отжигу, последняя ступень которого выполняла функцию стабилизирующего отжига. Концентрации кальция, циркония, железа и кремния, диаметр прутковой заготовки, температура стабилизирующего отжига и его продолжительность варьировались согласно значениям, указанным в табл. 1. На отожженной (при 450°С в течение 1 часа) проволоке (фиг. 2), определяли механические свойства на растяжение (предел прочности при разрыве (σВ), условный предел текучести (σ0.2), относительное удлинение после разрыва (δ)) и удельную электропроводность (УЭП).

Как видно из табл. 1, при низком содержании легирующих компонентов в расплаве (вариант 1) технологические параметры стабилизирующего отжига не позволяют обеспечить в структуре достаточного количества кальций-содержащих фаз эвтектического происхождения и цирконий- наночастиц. Следствием этого является пониженная прочность и повышенная содержащих плотность (табл. 2). Содержание железа и кремния в случае исполнения варианта 1 также не позволяет использовать алюминий технической чистоты.

При высоком содержании легирующих компонентов в расплаве (вариант 5) объемная доля кальций-содержащих фаз (в слитке) слишком высока. Кроме того, в структуре литой заготовки присутствуют первичные кристаллы алюминиево-циркониевой фазы. Все это не обеспечивает достаточной пластичности при холодном волочении (табл. 2).

При диаметре литой заготовки свыше 12 мм, температуре отжига выше 460°С и время выдержки более 10 часов (вариант 6) происходит огрубление структуры из-за снижения скорости охлаждения при кристаллизации и увеличения размеров частиц Zr- и Ca-содержащих фаз, как следствие, снижение прочностных свойств.

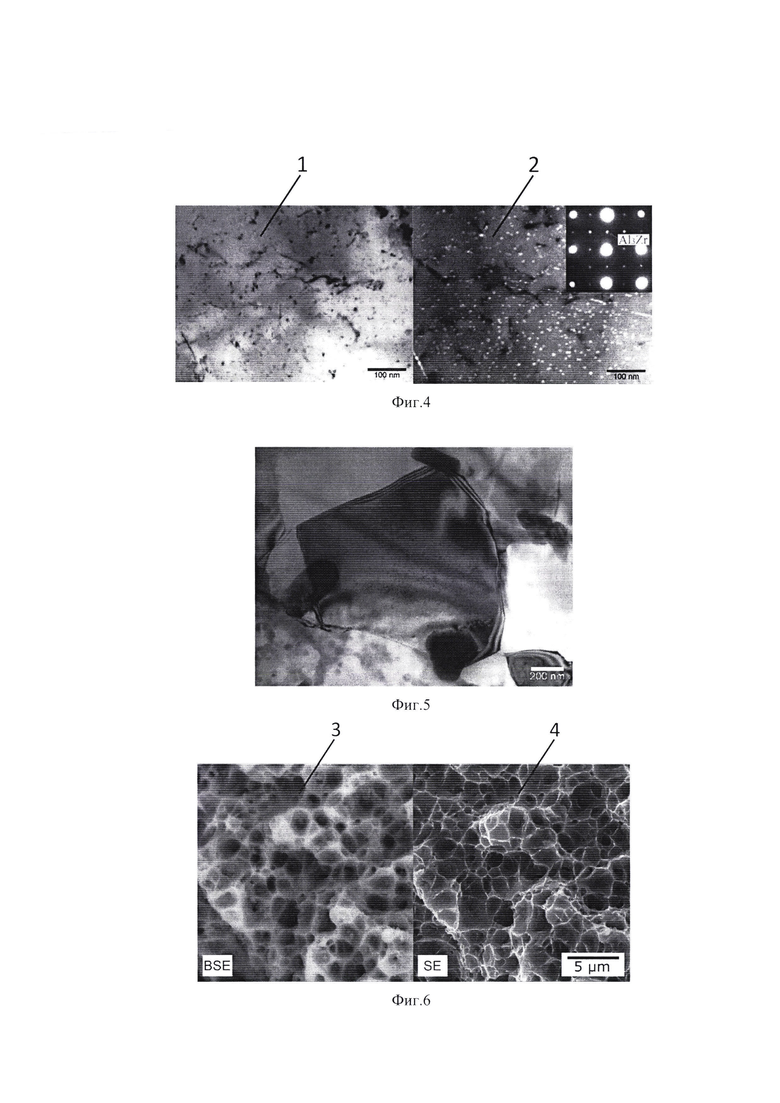

Таким образом, можно заключить, что только варианты 2, 3 и 4, в которых содержание компонентов сплава, температура отжига и время выдержки, а также диаметр литой заготовки находятся в заявленных пределах, позволяют реализовать заявленный способ получения проволоки из алюминиево-кальциевого сплава. Заявленные варианты способа получения проволоки обеспечивают реализацию требуемой структуры, содержащий наночастицы фазы Al3Zr-L12 (фиг. 4) и кальций-содержащие частицы субмикронного размера (фиг. 5). Равномерное распределение этих частиц обеспечивает вязкий характер разрушения проволоки, которое проявляется в наличием в изломе равномерно распределенных ямок, размер которых не превышает 2 мкм (фиг. 6).

ПРИМЕР 2

В лабораторных условиях из 3 мм проволоки, полученного по варианту 3 (см. пример 1) была получена проволока диаметром 260 мкм (Фиг. 4). Проволоку подвергали отжигу при 450°С в течение 1 часа. Свойства приведенные в табл. 3 показывают, что они соответствуют заданным значениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе алюминия для производства проволоки и способ её получения | 2021 |

|

RU2753537C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2012 |

|

RU2534170C1 |

| Способ получения деформированных полуфабрикатов из алюминиево-кальциевого композиционного сплава | 2019 |

|

RU2716566C1 |

| Термостойкий проводниковый ультрамелкозернистый алюминиевый сплав и способ его получения | 2017 |

|

RU2667271C1 |

| Способ получения термостойкой высокопрочной проволоки из алюминиевого сплава | 2022 |

|

RU2778037C1 |

| Способ получения катанки из термостойкого алюминиевого сплава | 2018 |

|

RU2696794C1 |

| Способ получения слитков из алюмоматричного композиционного сплава | 2018 |

|

RU2697683C1 |

| ПРОВОДНИКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2023 |

|

RU2816585C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕГО ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2590403C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ ТЕРМОСТОЙКОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2657678C1 |

Изобретение относится к области металлургии легких сплавов, в частности к сплавам на основе алюминия, и может быть использовано при получении проволоки из алюминиево-кальциевого сплава, в том числе диаметром менее 0,3 мм. Способ получения проволоки из алюминиево-кальциевого сплава включает получение расплава на основе алюминия, содержащего, мас.%: кальций 0,8-1,8, цирконий 0,3-0,7, железо 0,1-0,64, кремний 0,05-0,4, алюминий - остальное, получение литой заготовки диаметром от 8 до 12 мм путем кристаллизации расплава в электромагнитном кристаллизаторе, деформацию литой заготовки путем холодного волочения и стабилизирующий отжиг полученной проволоки при температуре 420-460°С в течение 1-10 часов. Кроме того, диаметр проволоки составляет менее 3,1 мм, в частности менее 0,3 мм. Обеспечивается получение термостойкой проволоки из алюминиево-кальциевого сплава со следующими характеристиками: плотность менее 2,7 г/см3, высокая деформационная технологичность, после 1-часового нагрева при 450°С: предел прочности при разрыве (σВ) - не менее 180 МПа, условный предел текучести (σ0.2) - не менее 170 МПа, относительное удлинение после разрыва (δ) - не менее 8%, электропроводность - не менее 54 % IACS. 2 з.п. ф-лы, 6 ил., 3 табл., 2 пр.

1. Способ получения проволоки из алюминиево-кальциевого сплава, включающий получение расплава на основе алюминия, содержащего компоненты, мас.%:

получение литой заготовки диаметром от 8 до 12 мм путем кристаллизации расплава в электромагнитном кристаллизаторе, деформацию литой заготовки путем холодного волочения и стабилизирующий отжиг полученной проволоки при температуре 420-460°С в течение 1-10 часов.

2. Способ по п. 1, отличающийся тем, что диаметр проволоки составляет менее 3,1 мм.

3. Способ по п. 1, отличающийся тем, что диаметр проволоки составляет менее 0,3 мм.

| Способ получения деформированных полуфабрикатов из алюминиево-кальциевого композиционного сплава | 2019 |

|

RU2716566C1 |

| Деформируемый свариваемый алюминиево-кальциевый сплав | 2019 |

|

RU2716568C1 |

| CN 107881369 B, 30.06.2020 | |||

| CN 102181755 B, 23.01.2013 | |||

| GB 858373 A, 11.01.1961 | |||

| Литейный алюминиево-кальциевый сплав | 2017 |

|

RU2660492C1 |

| Литейный алюминиево-кальциевый сплав на основе вторичного сырья | 2020 |

|

RU2741874C1 |

| Деформируемый алюминиево-кальциевый сплав | 2018 |

|

RU2699422C1 |

Авторы

Даты

2022-03-16—Публикация

2021-07-27—Подача