Способ относится к области химии и может быть использован для получения катализатора для окислительной димеризации метана.

Известен способ получения фазы Bi2SiO5 [Бермешев Т.В., Жереб В.П. Способ получения силиката висмута Bi2SiO5. ПАТЕНТ №2654968; Опубликовано: 23.05.2018 Бюл. №15] включающий предварительное механическое смешивание исходных порошков оксида висмута Bi2O3 и оксида кремния SiO2, нагревание полученной смеси в платиновом тигле до заданной температуры, отличающийся тем, что смешивание исходных порошков оксида висмута Bi2O3 и оксида кремния SiO2 осуществляют непосредственно в тигле не более 1 мин, а нагрев осуществляют при 1020-1200°С, затем изотермическая выдержка в расплавленном состоянии в тигле не менее 15 мин с последующим охлаждением в печи вместе с тиглем со скоростью охлаждения не выше 15°С/мин.

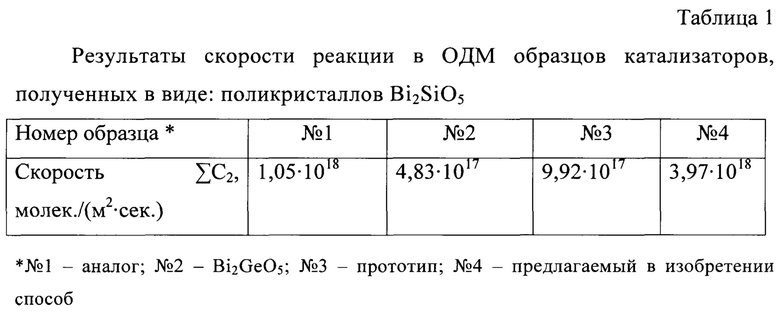

Однако при использовании данного способа не достигается быстрое получение искомой фазы, т.к. охлаждение с печью занимает большее время, чем закалка. Также материал, полученный по указанному способу, имеет куда более низкие показатели скорости протекания процесса в окислительной димеризации метана (ОДМ), что наглядно видно в табл 1.

Прочие известные аналоги, например:

1. Xiao-Jun Dai, Yong-Song Luo, Shao-Yun Fu, Wen-Quan Chen, Yang Lu. Facile hydrothermal synthesis of 3D hierarchical Bi2SiO5nanoflowers and their luminescent properties // Journal Solid State Sciences 12 (2010) 637-642;

2. Wei Wei and Jimin Xiea. Synthetic bismuth silicate nanostructures: Photocatalysts grown from silica aerogels precursors // Journal Materials Research Society., Vol. 28, No. 13, Jul 14, (2013), 1658-1668;

3. Jun-que Lu, Xiu-feng Wang, Yuan-ting Wu, Ya-qin Xu. Synthesis of Bi2SiO5 powder by molten salt method // Journal Materials Letters 74 (2012) 200-202;

4. H.W. Guo, X.F. Wang, D.N. Gao. A novel method for preparation of pure Bi2SiO5 crystals // Journal Materials Letters 67 (2012) 280-282 и другие.

Они, в большинстве своем, требуют большого количества технологических операций с использованием дополнительных реагентов и оборудования, а также весьма длительны по времени. Это влечет за собой большие затраты, сильно усложняет и удорожает получение искомой фазы Bi2SiO5, а также существенно повышает риск загрязнения получаемого материала.

Наиболее близким по совокупности существенных признаков к предполагаемому способу является способ, представленный в работе [Бермешев Т.В., Жереб В.П. Способ получения гетероструктуры стекло, обогащенное Si/δ+-Bi2O3/стекло, обогащенное Bi, в системе Bi2O3-SiO2.

Патент РФ на изобретение №2693062; Опубликовано: 01.07.2019 Бюл. №19] и включающий предварительное механическое смешивание исходных компонентов, отличающийся тем, что исходные компоненты - оксид висмута (Bi2O3) и оксид кремния (SiO2) после быстрого механического смешивания помещают в платиновый тигель и нагревают до 1047°С±20°С-1250±20°С с выдержкой не менее 15 минут, после чего охлаждают со скоростью 10-1000°С/сек.

Однако данный способ рассчитан на синтез гетероструктур и не обеспечивает получения в итоге соединения Bi2SiO5. При этом полученный по указанному в прототипе способу материал, в виду своей неоднородности и особенностей строения, плохо применим для участия в реакции ОДМ, т.к. показывает более низкие скорости реакции, чем материал, получаемый по опытному способу.

Задачей изобретения является повышение скорости синтеза эффективного катализатора для реакции ОДМ на составе 1:1 в системе Bi2O3-SiO2, и его активности, по сравнению с поликристаллическим материалом того же состава.

Для достижения поставленной задачи, заявляемый «Способ получения самонастраивающегося катализатора для окислительной димеризации метана в системе Bi2O3-SiO2» содержит следующую совокупность существенных признаков, сходных с прототипом:

1. использование для синтеза тигля из чистой платины;

2. нагрев до одинаковой температуры сплавления исходных компонентов;

3. закалка расплава.

По отношению к заявляемому способу указанный прототип имеет следующие отличительные признаки и недостатки:

1. прототип не позволяет получить чистое соединение Bi2SiO5;

2. получаемый по способу, указанному в прототипе, материал, имеет худшие свойства в реакции ОДМ, чем материал, получаемый по опытному способу.

Между отличительными признаками и решаемой задачей существует следующая причинно-следственная связь:

1. материал, получаемый закалкой, для достижения своей максимальной скорости в реакции ОДМ, перед загрузкой в реактор должен иметь полностью аморфное состояние. Получить полностью аморфное состояние, по указанному в прототипе способу, не представляется возможным;

2. в виду неоднородности и особенностей строения, получаемая по указанному в прототипе способу гетероструктура, имеет более низкие свойства в реакции ОДМ.

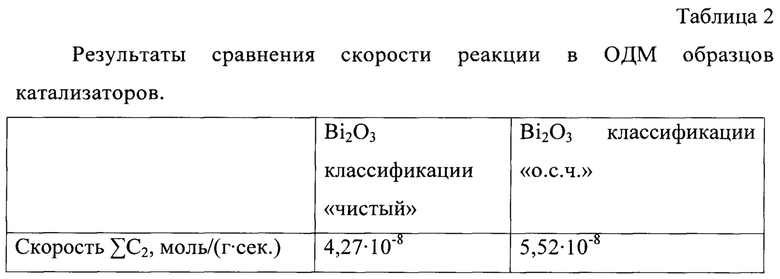

Выбор степени чистоты исходных компонентов не ниже классификации «химически чистый» для оксида висмута (Bi2O3) и не ниже «чистый для анализа» для диоксида кремния (SiO2) обусловлен тем, что примесные элементы, содержащиеся в исходных компонентах, ухудшают свойства получаемого материала в реакции ОДМ (табл. 2).

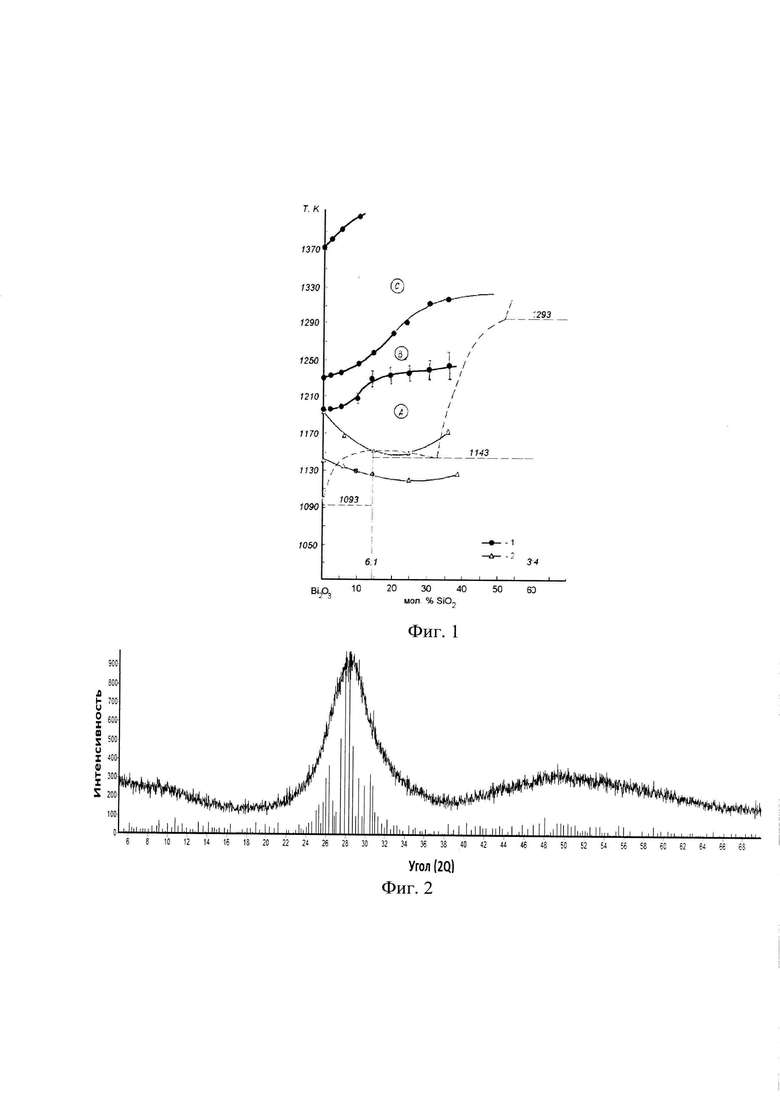

Выбор граничных параметров температуры сплавления исходных компонентов (1100-1180°С) обусловлен высокотемпературными областями расплава, каждая из которых имеет свое, особенное строение. Известно, что на фазовой диаграмме системы Bi2O3-SiO2 область расплава может быть разделена на 3 температурные зоны А, В и С (фиг. 1) [Каргин В.П. Жереб В.П., Скориков В.М. Стабильное и метастабильное равновесия в системе Bi2O3-SiO2 // Журнал неорганической химии. 1991. Т. 36. №10. С. 2611-2616]. Для стехиометрического состава 50% мол. Bi2O3 - 50% мол. SiO2 областей расплава будет всего две: «В» и «С», при этом зона «С» является наиболее предпочтительной для сплавления, так как обладает целым рядом неоспоримых преимуществ, благоприятных для предварительной термической обработки расплава: низкая вязкость, высокая подвижность атомов, тонкие особенности строения расплава. Однако, в данной зоне происходит расслаивание расплава, поэтому при закалке из нее, получить полностью аморфный материал не представляется возможным. Поэтому после быстрого сплавления в ней исходных компонентов, расплав требуется перевести в более низкую температурную зону, гомогенизировать его в ней и потом закалить.

Нижний диапазон температур (1100°С) находится зоне «С» и выбран согласно диаграмме (фиг. 1) с тем расчетом, чтобы обеспечить максимально быстрое взаимодействие исходных компонентов. Нагрев же выше верхнего диапазона температур (1180°С) возможен, но является нецелесообразным в виду более высоких энергетических затрат и более быстрого износа материала тигля.

Выбор граничных параметров температуры начала охлаждения расплава (1040±10°С) обусловлен тем, что наша задача, получить полностью аморфный материал. Зона «В» особенна тем, что в ней не происходит расслаивания расплава, но она имеет довольно узкий интервал температур. Поэтому, наиболее оптимальной будет температура 1040±10°С. Нагрев ниже нее делает расплав более вязким и ухудшает литейные качества. Нагрев выше - будет находиться опасно близко к зоне «С» и может привести к расслаиванию.

Выбор граничных параметров выдержки в заданных интервалах температур (15-60 минут), должен обеспечивать для интервала температур 1100-1180°С - полное взаимное растворение исходных компонентов друг в друге, а для температуры 1040±10°С - обеспечивать переход расплава в однородное и жидкотекучее состояние, лишенное расслаивания. Увеличение времени выдержки растет с увеличением массы сплавляемых в тигле исходных компонентов (масса навески), т.к. большему количеству материала, требуется больше времени на прогрев.

Выбор способа закалки (любым способом, обеспечивающим получение аморфного состояния материала, и исключающим любой контакт охлаждаемого расплава с посторонними веществами, кроме чистой платины) обусловлен тем, что оксид висмута - чрезвычайно химически активное соединение в жидком состоянии и очень быстро взаимодействует практически со всеми известными материалами, кроме чистой платины. Поэтому, чтобы избежать возможности загрязнения получаемого продукта посторонними веществами, расплав должен контактировать только с чистой платиной.

Выбор граничных параметров разогрева полученного закалкой аморфного материала в реакторе в реакции ОДМ (780-800°С), обусловлен тем, что материал сначала должен перейти в кристаллическое состояние с получением чистой фазы Bi2SiO5, которая затем претерпевает распад в заданном интервале температур. Переход материала из аморфного состояния в кристаллическое, обеспечивает образование ультра мелкодисперсной структуры, состоящей из метастабильного соединения Bi2SiO5, что положительным образом влияет на скорость протекания реакции ОДМ, т.к. зачастую скорость процесса зависит от удельной поверхности катализатора. Во время дальнейшего распада метастабильной фазы Bi2SiO5 в реакторе при температуре 780-800°С и в присутствии метана, происходит еще большее измельчение структуры и одновременно «самонастройка» материала под протекающую реакцию. Данное явление происходит потому, что в момент распада структура распадающейся метастабильной фазы становится чрезвычайно подвижной и активно взаимодействует с окружающей ее средой, тем самым адаптируясь под нее. При этом, скорость протекания реакции возрастает в разы по сравнению с образцом того же состава, но полученном в виде поликристаллов, и почти на порядок по сравнению с поликристаллическом образцом состава 1:1 получаемым в германатной системе (Bi2GeO5).

Таким образом, благодаря этому явлению можно говорить о том, что мы имеем дело с новым поколением «самонастраивающихся» катализаторов, которые могут адаптироваться к требуемой реакции и, благодаря этому, в разы повышать свои свойства.

Следует также отметить и тот факт, что получаемые по опытному способу материалы являются полностью экологичным продуктом и не несут угрозы жизни и здоровью человека как, например, катализаторы, получаемые на основе свинца.

Способ иллюстрируется графически, где:

Фиг. 1 - Температурные зоны 1 в области расплава на фазовой диаграмме стабильного равновесия 2 системы Bi2O3-SiO2;

Фиг. 2 - Результаты рентгенофазового анализа образца состава 1:1 (система Bi2O3-SiO2), полученного заявляемым способом;

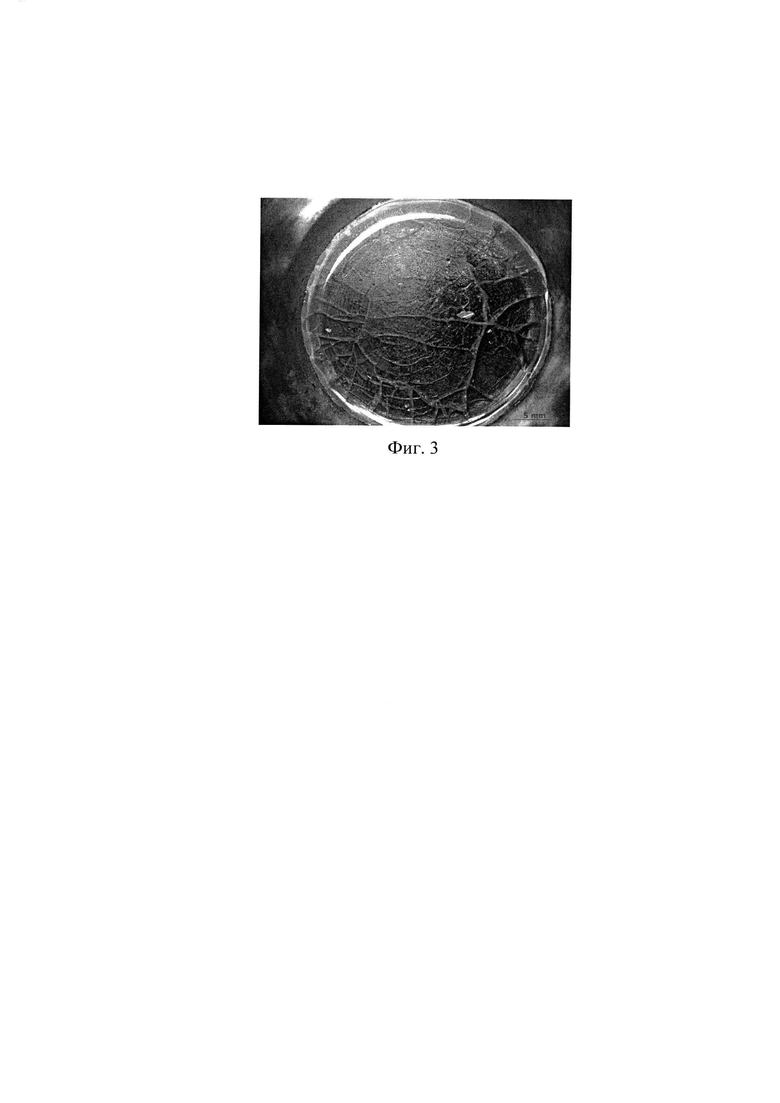

Фиг. 3 - Результаты макроструктурного анализа образца состава 1:1 (система Bi2O3-SiO2), полученного заявляемым способом, увеличение 1,25 крат.

Сущность изобретения поясняется диаграммой, результатами рентгенофазового и макроструктурного анализа, а также результатами испытаний в реакции ОДМ.

Нами было установлено, что после сплавления исходных реагентов (степень чистоты исходного Bi2O3 не ниже «химически чистый», для SiO2 - не ниже «чистый для анализа») в температурном диапазоне 1100-1180°С, выдержке в нем в течение 15-60 минут, переводе расплава в более низкую температурную зону (1040±10°С), выдержке в ней 15-60 минут с последующей закалкой расплава до аморфного состояния, исключающей контакт расплава с любыми веществами кроме чистой платины, мы получаем материал, который при нагревании до температур 780-800°С в реакции ОДМ, «самонастраивается» под реакцию и в разы увеличивает ее скорость по сравнению с использованием катализаторов того же состава, но полученных в исходном - поликристаллическом виде.

Такие результаты объясняются тем, что переход материала из аморфного состояния в кристаллическое, обеспечивает образование ультра мелкодисперсной структуры, состоящей из метастабильного соединения Bi2SiO5, что положительным образом влияет на скорость протекания реакции ОДМ, т.к. зачастую скорость процесса зависит от удельной поверхности катализатора. Далее, происходит распад образовавшейся метастабильной фазы, во время которого происходит еще большее измельчение структуры и одновременно «самонастройка» материала под протекающую реакцию, что положительным образом сказывается на свойствах материала в реакции ОДМ.

Полученные данные подтверждаются рентгенофазовым анализом и анализом макроструктуры (фиг. 2, 3) на которых виден аморфный характер получаемого по опытному способу материала, а также результатами испытаний образцов в реакции ОДМ (табл. 1), где хорошо видно, что синтезированный по опытному способу материал по скорости реакции в разы превосходит аналогичные материалы, полученные в поликристаллическом состоянии. Сравнение велось с использованием исходного компонента Bi2O3 классификации «чистый».

Было обнаружено, что важную роль в синтезе играет чистота исходных компонентов (табл. 2), т.к. наивысшую скорость реакции показывает тот образец, в котором меньше всего посторонних примесей. Оба образца были синтезированы и испытаны в одинаковых условиях по заявляемому способу, с использованием исходного оксида висмута классификации «чистый» и «осч.».

Заявляемый «Способ получения самонастраивающегося катализатора для окислительной димеризации метана в системе Bi2O3-SiO2» может быть реализован с помощью следующих материальных объектов:

1. печь - нагревательное устройство с рабочей камерой, обеспечивающее нагревание материала до температуры 1180°С;

2. платиновый тигель;

3. закалочные приспособления (например, закалочный бак с жидкостью, массивные охлаждаемые пластины или др.).

Пример конкретного выполнения:

1. в качестве исходных компонентов берем порошки оксида висмута (Bi2O3) и диоксида кремния (SiO2) классификации «осч.» в соотношении 50:50 мол.%;

2. исходные реагенты помещаем в платиновый тигель и перемешиваем платиновым шпателем или металлической ложкой;

3. нагреваем смесь до 1180°С с выдержкой 1 час;

4. охлаждаем получившийся расплав до температуры 1040°С с выдержкой 40 минут;

5. закаливаем получившийся расплав вместе с тиглем в воду;

6. полученный образец используем в реакции ОДМ в температурном интервале 780-800°С.

Как показали результаты опытной проверки, при использовании заявляемого способа обеспечивается достижение следующих результатов:

1. получен аморфный материал, который при дальнейшем нагреве до температур 780-800°С в реакции ОДМ сначала образует чистое соединение Bi2SiO5, а затем претерпевает распад, обеспечивая тем самым повышение скорости реакции.

2. заявляемый способ требует немного большего времени на синтез чем прототип, и примерно сопоставим с рассмотренным в заявке первым аналогом, однако, по сравнению с ними обоими он показывает в разы лучшие результаты по скорости в реакции ОДМ;

3. получаемый опытным способом катализатор имеет относительно низкую стоимость и экологически безопасен как в получении, так и в применении. При этом, сам принцип, заложенный в основу его получения - принцип синтеза «самонастраивающегося» под требуемую реакцию нового поколения катализаторов, имеет большие перспективы для развития и улучшения данного направления.

Работа выполнена в рамках программы «УМНИК» Федерального государственного бюджетного учреждения «Фонд содействия развитию малых форм предприятий в научно-технической сфере» (Фонд содействия инновациям), договор №14214ГУ/2019 от 24.06.2019.

Работа выполнена также в рамках государственного задания на науку ФГАОУ ВО «Сибирский федеральный университет», номер проекта FSRZ-2020-0013.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения силиката висмута BiSiO | 2017 |

|

RU2654968C1 |

| Способ получения германата-силиката висмута | 2020 |

|

RU2724760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАСТАБИЛЬНОГО КРИСТАЛЛИЧЕСКОГО СОЕДИНЕНЯИ BISIO | 1996 |

|

RU2115626C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГУЛИРУЕМОЙ ГЕТЕРОСТРУКТУРЫ СТЕКЛО/δ*-ВiO+BiSiO В СИСТЕМЕ BiO-SiO(Варианты) | 2018 |

|

RU2691334C1 |

| Способ получения соединения δ*-BiO в системе BiO-SiO | 2018 |

|

RU2707598C1 |

| Способ получения гетероструктуры, стекло, обогащенное Si/δ* - BiO/стекло, обогащенное Bi, в системе BiO - SiO | 2018 |

|

RU2693062C1 |

| Способ получения соединения с формулой BiGeO | 2023 |

|

RU2810277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМАНАТА ВИСМУТА BiGeO | 2017 |

|

RU2636090C1 |

| Способ получения германата висмута BiGeO | 2018 |

|

RU2687924C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМАНАТА ВИСМУТА BiGeO | 2017 |

|

RU2654946C1 |

Способ относится к области химии и может быть использован для получения катализатора для окислительной димеризации метана. Описан способ получения катализатора для окислительной димеризации метана в системе Bi2O3-SiO2, включающий предварительное механическое смешивание исходных порошков оксида висмута Bi2O3 и оксида кремния SiO2, нагревание полученной смеси в платиновом тигле до заданной температуры, отличающийся тем, что чистота исходных компонентов должна быть не ниже классификации «химически чистый» для Bi2O3 и не ниже «чистый для анализа» для SiO2, далее смесь исходных компонентов нагревается до 1100-1180°С, выдерживается 15-60 минут, затем расплав охлаждается до температуры 1040±10°С, выдерживается 15-60 минут, после чего подвергается закалке, обеспечивающей получение аморфного состояния материала и исключающей любой контакт охлаждаемого расплава с посторонними веществами, кроме чистой платины, с последующим нагревом полученного аморфного материала в реакции окислительной димеризации метана до температур 780-800°С. Технический результат - повышение скорости синтеза эффективного катализатора для реакции ОДМ на составе 1:1 в системе Bi2O3-SiO2 и его активности по сравнению с поликристаллическим материалом того же состава. 2 табл., 3 ил.

Способ получения катализатора для окислительной димеризации метана в системе Bi2O3-SiO2, включающий предварительное механическое смешивание исходных порошков оксида висмута Bi2O3 и оксида кремния SiO2, нагревание полученной смеси в платиновом тигле до заданной температуры, отличающийся тем, что чистота исходных компонентов должна быть не ниже классификации «химически чистый» для Bi2O3 и не ниже «чистый для анализа» для SiO2, далее смесь исходных компонентов нагревается до 1100-1180°С, выдерживается 15-60 минут, затем расплав охлаждается до температуры 1040±10°С, выдерживается 15-60 минут, после чего подвергается закалке, обеспечивающей получение аморфного состояния материала и исключающей любой контакт охлаждаемого расплава с посторонними веществами, кроме чистой платины, с последующим нагревом полученного аморфного материала в реакции окислительной димеризации метана до температур 780-800°С.

| Способ получения гетероструктуры, стекло, обогащенное Si/δ* - BiO/стекло, обогащенное Bi, в системе BiO - SiO | 2018 |

|

RU2693062C1 |

| Способ получения силиката висмута BiSiO | 2017 |

|

RU2654968C1 |

| Kun-Le Jia, Jin Qu, Shu-Meng Hao, Fei An, Ya-Qiong Sing, Zhong-Zhen Yu | |||

| Способ получения бумажной массы из стеблей хлопчатника | 1912 |

|

SU506A1 |

| Jun-que Lu, | |||

Авторы

Даты

2021-08-19—Публикация

2020-11-03—Подача