Изобретение относится к получению высокопористого открытоячеистого углеродного материала и может быть использовано при изготовлении электродов, суперконденсаторов (энергетическая промышленность), остеопластического материала для замещения дефектов костной ткани (медицина), носителей катализаторов (нефтехимическая промышленность), а также экранов тепловой защиты и защиты от электромагнитного излучения (аэрокосмическая промышленность) и др. Кроме того, материал изобретения может выступать в качестве основы для нанесения металлических, керамических и гибридных покрытий с целью получения композиционного конструкционного материала.

Известен способ получения макропористого стеклоуглерода (1) (Патент US №3446593), включающий пропитку макропористой основы из полиуретана термореактивной смолой фенольного или фуранового типа (смола может быть разбавлена растворителем и/или содержать катализатор полимеризации) до тех пор, пока ее высушенная масса не станет примерно в 10 раз больше ее первоначальной массы, выдержку пропитанной основы в течение 4-8 дней до отверждения смолы и карбонизацию указанной пропитанной основы в инертной атмосфере путем нагревания до 1200°С со средней скоростью нагрева от 5 до 10°С в час, в результате чего полимерная основа разлагается, оставляя твердый аморфный высокопористый углерод.

К недостаткам данного способа можно отнести долгую выдержку пропитанной основы (4-8 дней), что значительно замедляет процесс изготовления, использование относительно высокой температуры (1200°С) и медленной скорости нагрева (выход на температуру карбонизации занимает около 120 часов), что также приводит к удлинению технологического процесса.

Известен способ получения стеклоуглеродной пены (2) (Патент US №4022875), в котором стеклоуглеродную пену получают из композиции на основе эластичных пенополиуретанов и неполимеризованного фурфурилового спирта, температура осмоления которого выше комнатной, при этом после отверждения и удаления остатков смол масса полученной пены больше в 6 раз первоначальной. В качестве катализатора для осмоления фурфурилового спирта используется щавелевая кислота, при этом полимеризация проводится при 100°С от 1 до 18 часов. Важной особенностью способа является удаление неинфузированного фурфурилового спирта с поверхностей пенополиуретана после стадии инфузии или набухания, что обеспечивает быструю карбонизацию (менее 5 часов).

К недостаткам данного способа относится применение катализатора, длительность процесса полимеризации (до 18 часов) и технологическая сложность описанного в патенте удаления неинфузированного фурфурилового спирта.

Известен способ получения высокопористого ячеистого углеродного материала (3) (Патент №2089494), в котором на заготовку пенополиуретана наносят суспензию на основе термореактивной смолы, содержащую 16-26 мас. % графита, аморфного углерода или их смеси, с размером частиц ≤ 150 мкм, с последующей термообработкой в атмосфере природного газа. Нагрев от 100 до 600°С ведут со скоростью 70-90°С/ч, от 600 до 1000°С - со скоростью не менее 300°С/ч, проводят изотермическую выдержку при 1000°С в течение 5-50 ч. Полученный высокопористый ячеистый углеродный материал обладает следующими характеристиками: пористость 82,5-92%, плотность 0,181-0,396 г/см3 и прочность 0,22-3,82 МПа.

К недостаткам данного способа относится необходимость проведения длительной изотермической выдержки 1000°С (50 часов) для получения высокопористого ячеистого углерода материала с прочностью 3,82 МПа., при этом пористость составляет 82,5%, а также использование углеродного наполнителя с заданным размером частиц, что ведет к необходимости введения дополнительных стадий измельчения и контроля. Кроме того, применение наполнителя в термореактивное связующее может привести к неравномерности пропитки, неоднородному образованию коксового остатка и снижению открытой пористости исходного темплата.

Наиболее близким техническим решением является способ получения высокопористого ячеистого углеродного материала (4) (Патент РФ №2578151), включающий нанесение на заготовку из пенополиуретана синтетической термореактивной смолы с последующей термообработкой указанной заготовки с синтетической смолой путем ее нагрева до 1000°С и изотермической выдержки при этой температуре, отличающийся тем, что в смолу сначала вводят углеродные нанотрубки в количестве 0,01-0,30% масс, затем заготовку из пенополиуретана пропитывают этим составом, термообработку ведут в атмосфере природного газа, причем нагрев от 100 до 600°С осуществляют со скоростью 70…90°С/ч и от 600 до 1000°С со скоростью не менее 300°С/ч, а изотермическую выдержку проводят в течение 2 часов.

В сравнении с предлагаемым решением у прототипа наблюдаются следующие недостатки:

- использование углеродных нанотрубок удорожает процесс, а также требует контроля равномерности диспергирования в термореактивной смоле. Также, что касается изготовления остеопластических материалов - использование нанотрубок нежелательно, так как, по мнению международного агентства по изучению рака (IARC), углеродные нанотрубки следует отнести к группе веществ 2 В по канцерогенности ("возможно канцерогены для людей"). Помимо общетоксического действия на организм углеродные нанотрубки способны, по данным ряда исследований, оказывать избирательное повреждающее воздействие на генетический аппарат клетки и удаленные от места внедрения в организм органы-мишени [5-7];

- проведение быстрой (5 минут) пропитки методом окунания в раствор с углеродными нанотрубками без интенсификации процесса, например, путем ультразвукового воздействия, может приводить к неравномерному распределению наполнителя в растворе и, соответственно, неоднородному распределению наполнителя на поверхности пенополиуретана;

- удаление излишек импрегнирующего раствора осуществляется подвешиванием пропитанной основы, что ведет к неравномерному распределению импрегнирующего раствора, и, тем самым, градиенту плотности и свойств получаемых материалов. Кроме того, не указано время удаления излишек импрегнирующего раствора;

- использование добавки 0,30% масс. углеродных нанотрубок, скорее всего, ведет к повышению вязкости раствора и, соответственно, перекрытию смолой проницаемых ячеек исходного пенополиуретана.

Задачей предлагаемого изобретения является получение материала с повышенными относительно прототипа характеристиками пористости и прочности, при этом не проводя модификации импрегнирующего раствора.

Поставленная задача достигается тем, что в способе получения высокопористого открытоячеистого углеродного материала, использующем заготовку из пенополиуретана, пропитанную синтетической термореактивной смолой с последующей термообработкой до 1000°С и изотермической выдержкой при этой температуре в инертной атмосфере, с насыщением карбонизованной заготовки пироуглеродом из газовой фазы, отличающийся тем, что пропитка синтетической термореактивной смолой ведется под воздействием ультразвука в течение не менее 30 минут, с последующей конвективной сушкой при температуре не более 80°С, в течение 5-30 минут, термообработка проводится с постоянной скоростью нагрева 3-4°С/мин, с изотермической выдержкой течение не менее 30 минут в инертной атмосфере, а насыщение пироуглеродом проводят при температуре не менее 950°С, в атмосфере метана, до достижения прироста массы не менее 150% от массы заготовки. При этом раствор термореактивной смолы имеет вязкость от 30 до 70 Пуаз.

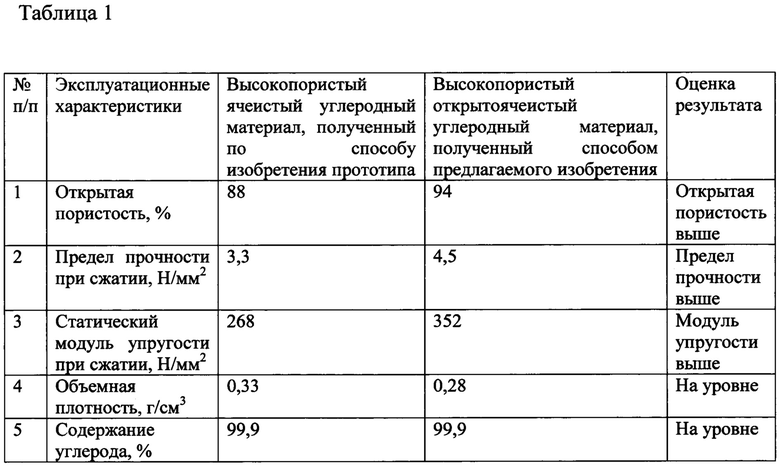

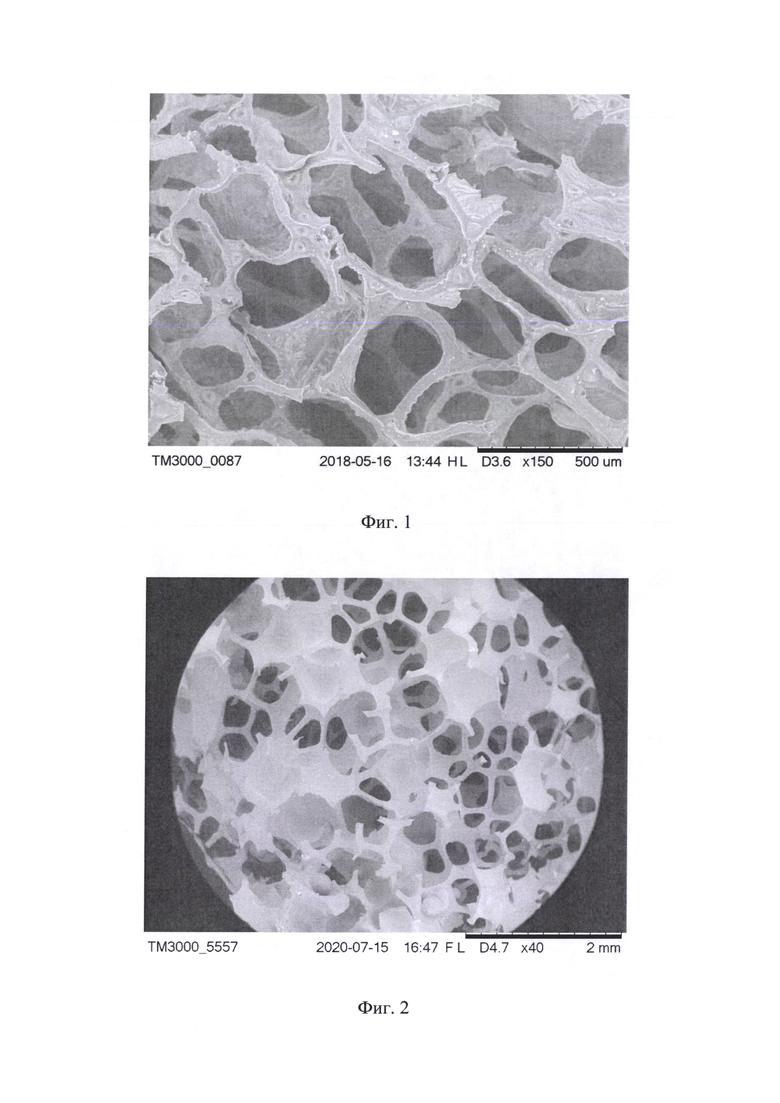

Импрегнация пенополиуретановых заготовок проводится в растворе термореактивной смолы в этиловом спирте, имеющем вязкость от 30 до 70 Пуаз, что связано с необходимостью равномерного покрытия поверхности исходного темплата и исключения «перекрытия» проницаемых пор. Вязкость импрегнирующего раствора ниже 30 Пуаз (Фиг. 1), приводит к образованию недостаточного слоя термореактивной смолы, что негативно сказывается на структуре образцов (дефекты перемычек, стенок ячеек) после проведения процесса карбонизации, при этом использование раствора с концентрацией выше 70 Пуаз приводит к затруднению проведения импрегнации, а также частичному или полному перекрытию ячеек исходного темплата (Фиг. 2), и, соответственно, снижению открытой пористости и возникновению разноплотности.

Процесс импрегнации проводится с применением ультразвукового воздействия в течение 30 минут, не менее. Высокая эффективность ультразвукового воздействия обусловлена глубокой, равномерной и относительно быстрой диффузией импрегнирующего раствора в поры исходного темплата за счет кавитации и вибраций стенок. Кроме того, важным фактором ускорения пропитки в ультразвуковом поле является изменение свойств пропитывающей жидкости (уменьшение вязкости, молекул высокомолекулярных соединений), изменение взаимодействия жидкости с поверхностью (уменьшение поверхностного натяжения). Также, эмпирически было установлено, что проведение процесса импрегнации под воздействием ультразвука в течение не менее 30 минут положительно влияет на плотность получаемых при карбонизации заготовок.

После окончания процесса импрегнации полученные заготовки подвергаются конвективной сушке при 70-80°С в течение 5-30 минут (зависит от вязкости импрегнирующего раствора и пористости исходного пенополиуретана) с целью удаления растворителя, остаточной влаги. Температура и время сушки выбраны экспериментальным путем. Стоит отметить, что проведение сушки на воздухе путем подвешивания приводит к неравномерному распределению импрегнирующего раствора под действием силы тяжести и вызывает закрытие ячеек.

Проведение полимеризации и карбонизации заготовки в среде инертного газа обеспечивает защиту заготовок от окисления в процессе термообработки.

Нагрев заготовок со скоростью 3-4°С/мин совмещает стадию полимеризации термореактивной смолы с термодеструкцией пенополиуретана, при этом до 200°С завершается полимеризация термореактивной смолы и затем происходит деструкция основной массы пенополиуретана и термореактивной смолы с образованием углеродного остатка. Возможно проведение термообработки со скоростью нагрева ниже заявленного, однако, снижение скорости удлиняет технологический процесс и не приводит к повышению физико-механических характеристик получаемого по изобретению материала, кроме того, увеличение расхода инертного газа и электроэнергии, необходимого для проведения процесса термообработки, негативно сказывается на экономических показателях процесса. Увеличение скорости нагрева приведет к искажению и возрастанию дефектности структуры заготовок, в связи с резким высвобождением продуктов деструкции - летучих веществ.

Для наиболее полного прохождения реакций пиролиза полимерного темплата и импрегнирующего раствора с образованием углеродного остатка необходимо проведение изотермической выдержки в течение не менее 30 минут, оптимальное время выбрано экспериментально.

Одним из способов повышения физико-механических характеристик высокопористых материалов на основе углерода является нанесение покрытий. Для материала, по предполагаемому изобретению, наиболее предпочтительным является углеродное покрытие (пироуглерод), благодаря высокой адгезии, возможности получения равномерного слоя, биологической совместимости (например, при изготовлении остеопластических материалов). Также, пироуглерод может выступать в качестве теплозащитного покрытия для высокотемпературных областей применения материала изобретения. Газофазное осаждение пироуглерода может проводиться из различных газов-прекурсов, таких как: природный газ, метан, ацетилен и др. Введение дополнительных каталитических центров в состав импрегнирующего раствора нецелесообразно, благодаря структуре заготовки после карбонизации, содержащей достаточно центров роста для получения необходимого покрытия. Эмпирически установлено, что для сохранения структуры исходного темплата (открытые ячейки, высокая пористость) и получения относительно высоких прочностных характеристик достаточно насыщение пироуглеродом при температуре не менее 950°С до прироста массы от 150%.

Пример конкретного выполнения:

В термореактивное связующее марки СФ-015, ГОСТ 18694-80 добавляют спирта этилового ГОСТ 18300-87, добиваясь получения импрегнирующего раствора однородной массы с вязкостью 70 Пуаз. Затем нарезают заготовки размером (60×60×49) мм из пенополиуретана (60 пор на дюйм) на основе сложных полиэфиров и проводят импрегнацию, помещая заготовки в химически стойкий лабораторный стакан предварительно наполненный импрегнирующим раствором. Импрегнирующий раствор должен полностью покрывать заготовку. Затем химически стойкий лабораторный стакан помещают в ультразвуковую ванну и проводят импрегнацию в течение 30 минут. После этого заготовки извлекаются, отжимаются для удаления излишков импрегнирующего раствора и сушатся конвективно при 80°С в течение 30 минут. После сушки заготовки помещаются в камеру инертной высокотемпературной печи, камера печи заполняется инертным газом. Скорость нагрева устанавливается в диапазоне 3-4°С/мин, при этом достижение температуры 1000°С происходит за 5 часов. Произведя изотермическую выдержку при этой температуре в течение 30 минут, отключают нагрев и после естественного охлаждения заготовки извлекают из камеры. Далее карбонизованные заготовки помещают в рабочую камеру установки пироуплотнения, откачивают воздух для создания вакуума 10-2 мм рт.ст., импульсно подают химически чистый метан в рабочее пространство под давлением 0,15 кгс/см2. Затем осуществляют подъем температуры до 950°С со скоростью 25°С/мин. После достижения заданной температуры осуществляется изотермическая выдержка в течение 6 часов. Затем прекращают подачу газа и отключают печь. Заготовки извлекают при достижении 30-40°С (охлаждение естественное). В описанном примере открытая пористость полученного материала составила 94%, прирост массы относительно карбонизованной заготовки после проведения процесса пироуплотнения составляет 192%.

Увеличенная в отличии от прототипа пористость получена за счет интенсификации процесса импрегнации и отсутствии наполнителя в импрегнирующем растворе. Сравнительные характеристики высокопористого открытоячеистого углеродного материала, с использованием предлагаемого способа и способа, изложенного в изобретении-прототипе, приведены в таблице 1.

Источники информации

1. Патент США №3446593, МПК С01В 32/00, 27.05.1969.

2. Патент США №4022875, МПК С04В 35/524, 10.05.1977.

3. Патент РФ №2089494, МПК С01В 31/00, 10.09.1997.

4. Патент РФ №2578151, МПК C08J 9/00, 20.03.2016.

5. Belyanskaya L., Weigel S., Hirsch С, Tobler U., Krug H.F., Wick P. Effects of carbon nanotubes on primary neurons and glial cells. Neurotoxicology. 2009; 30 (4): 702-11.

6. Wu Di, Pak E.S., Wingard C.J., Murashov A.K. Multi-walled carbon nanotubes inhibit regenerative axon growth of dorsal root ganglia neurons of mice. Neurosci Lett. 2012; 507 (1): 72-7.

7. Zeinabad H.A., Zarrabian A., Saboury A.A., Alizadeh A.M, Falahatia M. Interaction of single and multi wall carbon nanotubes with the biological systems: tau protein and PC12 cells as targets. Sci. Rep. 2016; (6): 26508.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1995 |

|

RU2089494C1 |

| Способ получения пироуглерод-углеродной керамики | 2023 |

|

RU2824063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2015 |

|

RU2578151C1 |

| Скаффолд для замещения костных дефектов | 2020 |

|

RU2768571C1 |

| Способ получения высокопористого ячеистого материала на основе стеклоуглерода | 1989 |

|

SU1738799A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ ЯЧЕИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДНОЙ КЕРАМИКИ | 1992 |

|

RU2045498C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2351572C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555714C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

Изобретение относится к получению высокопористого открытоячеистого углеродного материала и может быть использовано при изготовлении электродов, суперконденсаторов, остеопластического материала для замещения дефектов костной ткани, носителей катализаторов, а также экранов тепловой защиты и защиты от электромагнитного излучения. Кроме того, материал изобретения может выступать в качестве основы для нанесения металлических, керамических и гибридных покрытий с целью получения композиционного конструкционного материала. Способ получения высокопористого открытоячеистого углеродного материала осуществляется с использованием заготовки из пенополиуретана, пропитанной синтетической термореактивной смолой с последующей термообработкой до 1000°С и изотермической выдержкой при этой температуре в инертной атмосфере, с насыщением карбонизованной заготовки пироуглеродом из газовой фазы. Пропитку проводят с помощью раствора термореактивной смолы в этиловом спирте с вязкостью от 30 до 70 Пуаз под воздействием ультразвука в течение не менее 30 мин, с последующей конвективной сушкой при температуре не более 80°С, в течение 5-30 мин, термообработку проводят с постоянной скоростью нагрева 3-4°С/мин, с изотермической выдержкой в течение не менее 30 мин. Насыщение пироуглеродом проводят при температуре не менее 950°С в атмосфере метана до достижения прироста массы не менее 150% от массы заготовки. Технический результат - получение материала с повышенными характеристиками пористости и прочности, при этом не проводя модификации импрегнирующего раствора. 2 ил., 1 табл., 1 пр.

Способ получения высокопористого открытоячеистого углеродного материала, использующий заготовку из пенополиуретана, пропитанную синтетической термореактивной смолой с последующей термообработкой до 1000°С и изотермической выдержкой при этой температуре в инертной атмосфере, с насыщением карбонизованной заготовки пироуглеродом из газовой фазы, отличающийся тем, что пропитку проводят с помощью раствора термореактивной смолы в этиловом спирте с вязкостью от 30 до 70 Пуаз под воздействием ультразвука в течение не менее 30 мин, с последующей конвективной сушкой при температуре не более 80°С, в течение 5-30 мин, термообработку проводят с постоянной скоростью нагрева 3-4°С/мин, с изотермической выдержкой в течение не менее 30 мин, а насыщение пироуглеродом проводят при температуре не менее 950°С, в атмосфере метана, до достижения прироста массы не менее 150% от массы заготовки.

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ СТЕКЛОУГЛЕРОДА | 2013 |

|

RU2542077C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2016843C1 |

| Способ получения высокопористого ячеистого материала на основе стеклоуглерода | 1989 |

|

SU1738799A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1995 |

|

RU2089494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2015 |

|

RU2578151C1 |

| US 3446593 A1, 27.05.1969 | |||

| US 4022875 A1, 10.05.1977. | |||

Авторы

Даты

2021-08-19—Публикация

2020-09-02—Подача