Настоящее изобретение относится к получению высокопористого углеродного открытоячеистого материала, который может использоваться для изготовления носителей катализаторов, экранов тепловой защиты, электродов с развитой поверхностью и суперконденсаторов. Так же материал может выступать в качестве основы для нанесения металлических, керамических и гибридных покрытий с целью получения композиционных углерод-углеродных керамик.

Существующие методы формирования углерод-углеродных керамик сводятся к карбонизации углеродных материалов при высоких температурах, вследствие чего происходит деструкция материала с формированием цепных углеродных каркасов создающих разветвлённую углерод-углеродную керамику. Другой метод представляет собой создание структурированных углерод-углеродных керамик методом осаждения пироуглерода из газовой фазы, так же возможно комбинирование этих двух методов. Осаждением пироуглерода на поверхность сформированной углерод-углеродных керамик позволяет варьировать открытую пористость получаемых материалов, при пропитки керамик соединениями дающими при нагреве пироуглерод достигается уменьшение внутренней пористости, а так же увеличение прочностных характеристик.

Известен способ получения углерод-углеродных материалов с использованием пироуглерода (Патент РФ №2170220 МПК C04B 35/83, C04B 35/52, C04B 41/87) по которому углеродную ткань в виде полотна, полученного из вискозного волокна, пропускают через термическую зону электропечи в течение 15 минут при температуре 1200-1500°C. В реакционную зону подают газовую смесь, содержащую углеводород, водород и хлорид кремния. Получают ткань с приращением массы на 2-10% за счет осаждения на филаментах волокна слоя карбида кремния. Второй слой формируют из карбида титана путем вторичной обработки полученной ткани в газовой фазе, содержащей углеводород, водород и хлорид титана. Получают ткань с общим приращением массы 12%, которую далее используют для получения препрега. Ее пропитывают раствором поликонденсата фенольной смолы и отверждают. Набирают пакет из слоев препрега, подвергают его горячему контактному прессованию при температуре 200±50°C с получением углепластиковой заготовки, которую карбонизируют в инертной или восстановительной среде при температуре 1000±100°C. Карбонизированную заготовку уплотняют пироуглеродом при термическом разложении природного газа при температуре 1200°C. При этом за 48 часов наносится до 20% пироуглерода. Таким образом, получают углерод-углеродный материал с осажденным на поверхности не структурированным пироуглеродным уплотнением углепластиковой заготовки.

Основным недостатком технического решения является необходимость поддержания высоких температур в течение продолжительного времени, а так же длительное осаждение пироуглерода в ходе которого создается плотное покрытие с низкой пористостью.

Известен способ уплотнения пористого материала путем его насыщения пироуглеродом, наносимым из газовой фазы, содержащей метан (Химия твердого топлива, N 4, 1985, с. 137-142). При этом помимо высокой продолжительности процесса и больших энергозатрат получаемый материал из-за отсутствия структурирования пироуглерода на поверхности пористого материала имеет значительную разность плотности по толщине материала в виду малого проникновения пироуглерода в поры исходного пористого материала.

Для снижения длительности процесса используют промежуточные стадии пропитки синтетическими или природными смолами с последующим их термическим разложением (Химия твердого топлива, N 6, 1981, с.130-131). Обожженный материал насыщают пироуглеродом, наносимым из газовой фазы, содержащей метан. При этом не обеспечивается достаточная глубина проникновения пироуглерода в поры из-за образующегося в них кокса при термообработке материала, пропитанного смолами. Это приводит к уменьшению объема пор и соответственно количества пироуглерода формирующего углерод-углеродную керамику.

Наиболее близким техническим решением является метод получения (Патент РФ №2753654 МПК C01B 32/00, C08J 9/00, C04B 35/52) по которому в термореактивное связующее марки СФ-015 добавляют этиловый спирт, добиваясь получения импрегнирующего раствора однородной массы. Затем им пропитывают пенополиуретан на основе сложных полиэфиров и проводят импрегнацию, тем самым получая материал для формирования углерод-углеродной керамики методом карбонизации в камере инертной высокотемпературной печи, заполненной инертным газом. Скорость нагрева устанавливается в диапазоне 3-4°С/мин, при этом достижение температуры 1000°С происходит за 5 часов. Далее карбонизованные заготовки помещают в рабочую камеру установки пироуплотнения химически чистым метаном осуществляют подъем температуры до 950°С со скоростью 25°С/мин. После достижения заданной температуры осуществляется изотермическая выдержка в течение 6 часов. Таким образом, в две стадии получается высокопористый открытоячеистый углеродный материал.

Основным недостатком данного метода является необходимость поддержания высоких температур в течение продолжительного времени, а так же технологически сложный процесс получения углерод-углеродного открытоячеистый материал включающего в себя импрегнацию полиуретановой основы термореактивным связующим в растворителе.

Задачей изобретения является одностадийное получение открытоячеистого углеродного материала типа пироуглерод-углеродная керамика.

Решение поставленной задачи достигается тем, что для получения пироуглерод-углеродной керамики используется пироуглерод, образующийся при разложении энергоемких производных нитрогуанидина, осаждаемый из газовой фазы при разложении расплава, вспученного под действием расширения образующихся газов.

Технический результат достигается тем, что способ получения открытоячеистой пироуглерод-углеродной керамики, включающий осаждение из газовой фазы пироуглерода, образующегося при разложении органических соединений, между углеродными материалами с формированием тем самым пространственной керамики, согласно изобретению, в качестве исходного органического соединения используют ароматические и алифатические энергоемкие производные нитрогуанидина, затем смешивают с углеродным материалом и нагревают до температуры 300º C, при этом запускается процесс термического разложения производных нитрогуанидина, приводящий к формированию инертной среды, за счет образующегося молекулярного азота и водорода, а так же выделению дополнительной энергии.

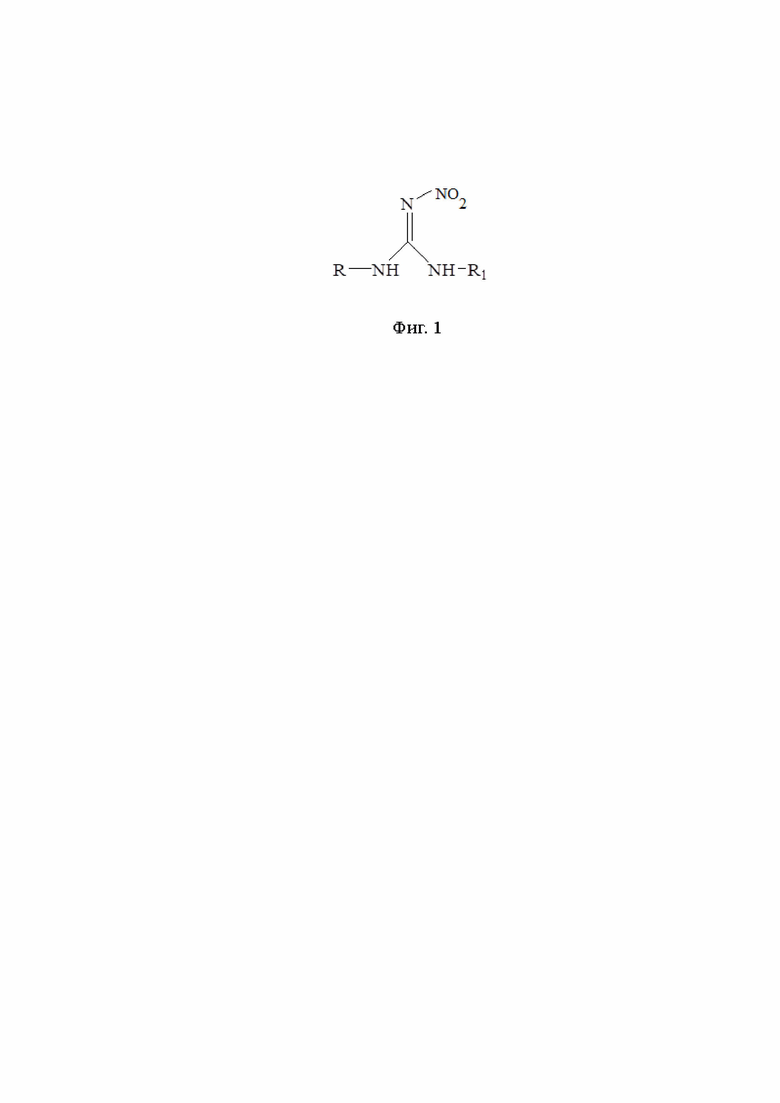

На фиг. 1 представлены структуры производных нитрогуанидина, которые можно использовать для получения пироуглерода. Где органический заместитель R может быть ароматическим или алифатическим углеводородом а заместитель R1 может быть ароматическим или алифатическим углеводородом или нитрогруппой.

Формирование высокопористого углеродного открытоячеистого материала осуществляется пироуглеродом, осаждаемым из газовой фазы при термическом разложении органических соединений ароматических и алифатических энергоемких производных нитрогуанидина, используемых в виде таблеток или насыпного материала, в ходе разложения которого происходит вспучивание, вследствие чего - формирование и формование пироуглерод-углеродной открытоячеистой пористой керамики. Способ отличается от ближайшего аналога тем, что формирование пироуглерод-углеродной открытоячеистой пористой керамики осуществляется непосредственно пироуглеродом, осаждаемым из газовой фазы.

А так же тем, что в качестве источника пироуглерода используются ароматические и алифатические энергоемкие производные нитрогуанидина. Помимо функции источника пироуглерода, производные нитрогуанидина, являясь энергоемкими соединениями, выступают в качестве дополнительного источника энергии, тем самым уменьшают энергетические затраты и сокращают время процесса за счет локального повышения температуры непосредственно в зоне образования пироуглерода, что значительно уменьшает время, необходимое для формирования пористой керамики.

Также при термическом разложении органических соединений ароматических и алифатических энергоемких производных нитрогуанидина выделяются значительные объемы газов, выступающих в качестве инертной среды за счет образования молекулярного азота, позволяющие отказаться от искусственного создания инертной среды. За счет подбора нитрогуанидинов с высоко отрицательным кислородным балансом образующиеся газы, например молекулярный водород, так же имеет восстановительный характер, что дополнительно позволяет выступать в качестве защитной и инертной среды.

При этом для получения пироуглерод-углеродной открытоячеистой пористой керамики используются углеродсодержащие структуры (активированный угль, углеродное волокно и другое) сшиваемые и уплотняемые осаждающимся из газовой фазы пироуглеродом образующимся при разложении производных нитрогуанидина, смешанными в твердой фазе до нагревания.

Получение пироуглерод-углеродной открытоячеистой пористой керамики осуществляют следующим образом: в разборную или неразборную оснастку помещается навеска ароматического и алифатического энергоемкого производного нитрогуанидина или их смесь, после чего смешивается с углеродным материалом и со скоростью 25°С/мин сборку нагревают до 300°С до начала термического разложения органических соединений, после чего поддержание температуры или продолжение нагрева не обязательно.

Способ получения пироуглерод-углеродной открытоячеистой пористой керамики из производных гуанидина приводится следующими примерами.

Пример 1. Смесь нитрогуанидинов массой 1 грамм, а именно метилнитрогуанидина с бензилнитрогуанидином в соотношении 20% и 80% по массе соответственно смешали с 2 граммами углеродного волокна с длиной 5 мм, смесь поместили в тигель и нагрели до 300°C, в не герметичной металлической камере с нагревом 25°С/мин. Так получили пироуглерод-углеродную открытоячеистую пористую керамику сформованную по объему тигля, выход по пироуглероду составил 36%.

Пример 2. Отличается от примера 1 тем, что смесь нитрогуанидинов массой 1 грамм, а именно метилнитрогуанидина с бензилнитрогуанидином в соотношении 30% и 70% по массе соответственно смешали с 2 граммами активированного угля, смесь поместили в тигель и нагрели до 300°C, в не герметичной металлической камере с нагревом 25°С/мин. Так получили пироуглерод-углеродную открытоячеистую пористую керамику сформованную по объему тигля, выход по пироуглероду составил 39%.

Эффективность изобретения заключается в снижении продолжительности и энергоемкости процесса формирования и формования керамики, за счет использования энергоемких производных нитрогуанидина, которые при термическом разложении образуют пироуглерод формирующий пористую открытоячеистую углерод-углеродную керамику, выделяющаяся энергия в виде тепла приводит к расширению газов, которые формируют как внутренние поры, так и открытоячеистость, за счет подбора нитрогуанидинов с высокоотрицательным кислородным балансом образующиеся газы восстановительной природы выступают в качестве защитной и инертной среды. Упрощение способа получения пористой углерод-углеродной открытоячеистой керамики достигается за счет отказа от искусственного создания инертной среды, так как инертная среда формируется молекулярным азотом и водородом, выделяющимися при термическом разложении производных нитрогуанидина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИРОУГЛЕРОДНЫХ ПОКРЫТИЙ ИЗ ПРОИЗВОДНЫХ ГУАНИДИНА | 2020 |

|

RU2756308C1 |

| Скаффолд для замещения костных дефектов | 2020 |

|

RU2768571C1 |

| Способ получения высокопористого открытоячеистого углеродного материала | 2020 |

|

RU2753654C1 |

| СПОСОБ ОБРАБОТКИ ПОРИСТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2006493C1 |

| Способ обработки волокон из углерода | 1975 |

|

SU534303A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ТРУБКИ ДЛЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2014 |

|

RU2575863C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДОСОДЕРЖАЩИХ ПОКРЫТИЙ | 2001 |

|

RU2199608C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ УГЛЕГРАФИТОВЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2398738C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170220C1 |

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

Изобретение относится к области получения высокопористого углеродного открытоячеистого материала, который может использоваться для изготовления носителей катализаторов, экранов тепловой защиты, электродов с развитой поверхностью и суперконденсаторов. Также материал может выступать в качестве основы для нанесения металлических, керамических и гибридных покрытий. Способ получения пироуглерод-углеродной керамики включает осаждение из газовой фазы пироуглерода, образующегося при разложении органических соединений между углеродными материалами. В качестве исходных органических соединений используют ароматические и алифатические энергоемкие производные нитрогуанидина, которые смешивают с углеродным материалом и нагревают в тигле до температуры не более 300°С. Углеродная пористая открытоячеистая керамика формируется по объёму тигля. Технический результат заключается в снижении продолжительности и энергоемкости процесса формирования керамики. 1 ил., 2 пр.

Способ получения пористой открытоячеистой пироуглерод-углеродной керамики, включающий осаждение из газовой фазы пироуглерода, образующегося при разложении органических соединений между углеродными материалами, с формированием керамики, отличающийся тем, что в качестве исходного органического соединения для получения пироуглерода используют ароматические и алифатические энергоемкие производные нитрогуанидина, которые смешивают с углеродным материалом и нагревают в тигле до температуры 300°C, при этом запускается процесс термического разложения производных нитрогуанидина, приводящий к формированию инертной среды за счет образующегося молекулярного азота и водорода, выделению дополнительной энергии, образованию пироуглерода, формирующего пористую открытоячеистую пироуглерод-углеродную керамику.

| Способ получения высокопористого открытоячеистого углеродного материала | 2020 |

|

RU2753654C1 |

| ПОРИСТЫЕ УГРЕРОДНЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ, А ТАКЖЕ АДСОРБЕНТЫ, КОСМЕТИЧЕСКИЕ СРЕДСТВА, СРЕДСТВА ОЧИСТКИ И КОМПОЗИЦИОННЫЕ ФОТОКАТАЛИТИЧЕСКИЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ ИХ | 2009 |

|

RU2521384C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНОГО СОРБЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ И ЕМКОСТИ | 2011 |

|

RU2464226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОУГЛЕРОДНЫХ ПОКРЫТИЙ ИЗ ПРОИЗВОДНЫХ ГУАНИДИНА | 2020 |

|

RU2756308C1 |

| Цифровой синтезатор частот | 1984 |

|

SU1188845A1 |

| JP 61032247 B, 25.07.1986. | |||

Авторы

Даты

2024-08-01—Публикация

2023-12-05—Подача