Изобретение относится к области производства цветных металлов и может быть использовано при восстановлении свинца из шламов отработанных свинцовых кислотных аккумуляторов, представленных сульфатами (58%), оксидами (20%) и диоксидами (22%) металла, когда массовая доля свинца в данном материале составляет примерно 50% от общего количества металла. Среднее содержание свинца в составе шлама составляет 0,068-0,078 кг на 1 А-ч номинальной емкости батареи.

Известен способ восстановления свинца из его оксидных соединений, полученных после окислительно-агломерирующего обжига, в шахтных печах, когда в качестве восстановителя используется углеродсодержащие материалы, например, кокс, расход которого составляет 15-17% от массы шихты. Процесс ведут при температуре 1250-1350°C с получением металлического свинца и шлака. К недостаткам способа можно отнести:

- извлечение свинца на уровне 90%;

- получение шлаковой фазы, содержащей свинец (>1,5%);

- большие капитальные затраты на плавильное оборудование;

- образование газообразных кислородных соединений углерода (СО, СО2). [Лоскутов Ф.М. Металлургия свинца и цинка, Металлургиздат, М., 1956 г, 478 с.].

Наиболее близким к заявленному является способ восстановления свинца из смеси сульфидных и оксидных соединений собственной сульфидной серой, в частности галенита, когда при восстановлении свинца из его сульфидов в щелочном плаве протекает реакция диспропорционирования элементной серы и накапливается сульфид натрия, обладающий высокой восстановительной способностью [Патент РФ №2282672; заявка 2005107669/02 от 18.03.2005; опубликовано 27.06.2006, бюл. №24. Способ восстановления свинца. B.C. Чекушин, СП. Бакшеев, Н.В. Олейникова]. Процесс реализуется в системе: сульфидный свинцовый концентрат - оксидный свинцовый продукт (шламы аккумуляторных батарей) - щелочь (NaOH). Восстановление осуществляется при температуре 550-650°С и перемешивании лопастной мешалкой в течение 40-60 минут. Восстановленный свинец сливают из реактора.

Преимущества способа:

- высокое прямое извлечение свинца (>99%),

- низкая температура ведения процесса,

- не вводится реагент-восстановитель;

- отсутствие шлака;

- простота конструкции реактора для восстановления.

К недостаткам способа следует отнести необходимость участия в процессе сульфидного свинцового концентрата, а также большое количество щелочи, участвующей в процессе, составляющее до 300% от массы исходного сульфидного материала.

Целью изобретения является осуществление восстановительного процесса производства свинца из шламовой составляющей аккумуляторного лома без участия сульфидного свинцового концентрата, в системе свинцовый шлам - щелочь - восстановитель при достижении высоких показателей извлечения и сравнительно низких эксплуатационных затратах.

Поставленная цель достигается тем, что способ восстановления свинца из кислородных соединений оксисульфатной фракции аккумуляторного лома в щелочных расплавах реализуется с использованием в качестве восстановителя свинца элементной серы, расход которой составляет 7,2-7,5% от массы шлама, при соотношении шлам: щелочь равном 1:2÷2,2.

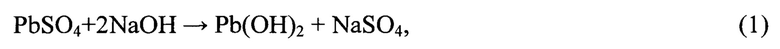

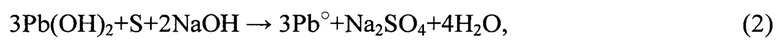

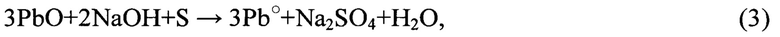

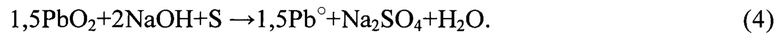

Химизм процесса восстановления с учетом превращения сульфата свинца в щелочной среде

приводящего к изменению состава свинецсодержащего материала, описывается уравнениями:

К факторам реализации способа восстановления свинца относятся:

- оптимальная температура;

- продолжительность перемешивания системы;

- массовое соотношение шлам : NaOH;

- расход восстановителя - серы.

В интервале температур 630-650°С, при перемешивании лопастной мешалкой (350 об/мин), расходе восстановителя 7,5% от массы шлама и отношением масс шлам: NaOH равном 1:3 через 30 минут контакта фаз достигается степень металлизации более 99,5%.

Уменьшение температуры процесса до 600°С при прочих равных условиях приводит к снижению степени металлизации, составляющей 98,1%. Увеличение продолжительности перемешивания системы до 55-60 минут обеспечивает металлизацию>99,5%.

В соответствии со стехиометрией уравнений (2)-(4), расчетный расход элементной серы должен составлять 4,9% от массы исходного шлама. Оптимальный расход серы 7,2-7,5%, что, по-видимому, связано с протеканием побочных окислительных реакций с ее участием и кислородом воздуха. Снижение расхода серы до 7,0% от массы свинцового шлама приводит к снижению извлечения металла до 97% (при отсутствии возможности повышения степени металлизации за счет увеличения продолжительности контакта фаз).

Глубокое восстановление свинца достигается при отношении 1:2÷2,2. Изменение соотношения фаз шлам щелочь до 1:1,5 оказывает отрицательное влияние на показатели процесса, это связано с возрастанием содержания дисперсного свинца в плаве при неудовлетворительном «линзообразовании».

В целом заявленный способ восстановления свинца из кислородных соединений, представленных электродным шламом отработанных аккумуляторов, соответствует критерию «новизна».

Способ описан в примере:

1 кг сухого шлама переработки отработанных свинцовых аккумуляторов, состав которых приведен выше, переработали на установке, состоящей из шахтной электрической печи, в которой установлен цилиндро-конический стальной реактор объемом 0,7 дм3, в днище которого вмонтирован клапан для слива расплава металла из щелочного плава. На крышке реактора закреплен электродвигатель с плавным режимом скорости вращения лопастной мешалки (от 0 до 1300 об/мин), чехол для термометра, загрузочный люк для подачи шлама, серы и щелочи в реактор. Поддержание температуры в расплаве обеспечивается платиновой термопарой через авторегулятор «Минитерм 400.31».

Исходные данные:

Масса оксисульфатного шлама - 1000 г,

Масса щелочи (NaOH) - 2000 г,

Масса серы - 75 г,

Количество свинца в исходном шламе 774 г. Шихту состоящую из 1 кг свинцового шлама, 750 г сухой щелочи (NaOH), 75 г серы, 200 г воды перемешивали с получением однородного теста и направляли на сушку и спекание (120-350°С), после чего спек загружали в реактор печи, содержащий 1250 г щелочи разогретой до температуры 650°С при включенном перемешивании в течении в течении 35 мин. Выкручивание останавливали, содержимое реактора отстаивали в течение 5-10 мин. Через донный клапан реактора расплавленный свинец сливали в изложницу, охлаждали и взвешивали металл. Через донный клапан сливали щелочной плав в изложницу, охлаждали и взвешивали, анализировали на содержание свинца, щелочи, сульфата натрия.

В результате восстановления получено:

- свинец металлический - 773,9 г,

- химические потери щелочи - 274,9 г,

- содержание NaOH в плаве - 1725,1 г,

- содержание сульфата натрия в плаве - 598,8 г,

- масса щелочного плава - 2324 г.

С учетом плотности NaOH (2,13 г/см3) и сульфата натрия (2,7 г/см3)

объем первого составляет 809,9 см3, второго - 221,8 см3. Общий объем плава 1031,7 см3. Содержание сульфата натрия в плаве 0,58 г/см3 (580 кг/м3). При этом плав остается жидкотекучим.

Достигаемый технический результат использования данного способа состоит в следующем:

- существенное упрощения реализации восстановления с получением качественного металлического свинца в противоположность прототипу, когда в качестве источника восстановителя используют сульфидный свинцовый концентрат;

- получение в результате реализации процесса восстановления двух продуктов - щелочно-сульфатного плава и металлического свинца, что обеспечивает удовлетворительное разделений фаз;

- сравнительно низкая стоимость элементной серы, используемой в качестве восстановителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления свинца из оксисульфатных шламов аккумуляторных батарей | 2019 |

|

RU2693245C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СВИНЦА | 2005 |

|

RU2282672C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕДИ ИЗ СУЛЬФИДНЫХ ПРОДУКТОВ | 2006 |

|

RU2329315C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495944C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ АРСЕНОПИРИТНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2321648C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУДНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2324749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОВОГО СВИНЦА | 2005 |

|

RU2283884C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОРУДНЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2259410C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ СУЛЬФИДНЫХ И АРСЕНОПИРИТНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2360016C1 |

| Способ извлечения золота из золоторудных концентратов | 2020 |

|

RU2742554C1 |

Изобретение относится к области производства цветных металлов и может быть использовано при восстановлении свинца из шламов отработанных свинцовых кислотных аккумуляторов. Свинец восстанавливают из кислородных соединений оксисульфатного шлама аккумуляторного лома в щелочном расплаве NaOH при перемешивании. В качестве восстановителя свинца используют элементную серу, расход которой составляет 7,2-7,5% от массы шлама при весовом соотношении шлам : щелочь NaOH, равном 1:2÷2,2. Способ позволяет существенно упростить реализацию восстановления с получением качественного металлического свинца. 1 пр.

Способ восстановления свинца из кислородных соединений оксисульфатного шлама аккумуляторного лома в щелочном расплаве NaOH при перемешивании, отличающийся тем, что в качестве восстановителя свинца используют элементную серу, расход которой составляет 7,2-7,5% от массы шлама при весовом соотношении шлам : щелочь NaOH 1:2÷2,2.

| СПОСОБ ВОССТАНОВЛЕНИЯ СВИНЦА | 2005 |

|

RU2282672C1 |

| Способ восстановления свинца из оксисульфатных шламов аккумуляторных батарей | 2019 |

|

RU2693245C1 |

| Способ переработки отработанных аккумуляторных батарей | 1981 |

|

SU996488A1 |

| WO 2008087684 A1, 24.07.2008 | |||

| CN 112064062 A, 11.12.2020. | |||

Авторы

Даты

2021-08-19—Публикация

2020-12-25—Подача