Изобретение относится к сварке, а именно к способам соединения деталей из ситалла с металлами методом диффузионной сварки и может быть использовано для сварки, деталей, работающих в условиях эксплуатации с высокими требованиями к качеству сварных соединений.

Известен способ диффузионной сварки (авт. свидетельство №1449289, МПК B23K 20/16, публ. 01.07.89) стекла и ситалла через промежуточную прокладку из чистых металлов. Предварительно на свариваемые поверхности деталей любым известным способом наносят демпфирующий подслой, содержащий металл промежуточной прокладки. Затем размещают прокладку. Детали нагревают до эквикогезивной температуры подслоя и сжимают до образования в подслое вакансионной пористости, равной 15-35%. Затем давление снимают, детали охлаждают.

Недостатками этого способа являются:

- резкий перепад температуры при нагреве и охлаждении который в совокупности с давлением негативно влияет на деталь из ситалла и сварное соединение, низкая прочность сварного соединения, образование внутренних пор и пустот при этом методе сварки;

- низкая производительность процесса и высокая трудоемкость изготовления.

Прототипом данного изобретения является способ диффузионной сварки керамики из нитрида кремния со сталью (авт.свидетельство №1606483, МПК С03С 27/02, публ. 15.11.90), согласно которому диффузионную сварку стекла с металлом ведут путем сдавливания свариваемых материалов, нагревания их и приложения напряжения. После снятия токового напряжения металлический элемент нагревают до температуры, равной 0,8-0,9 температуры плавления. Охлаждают стеклянный элемент со скоростью, опережающей скорость охлаждения металлического элемента.

Недостатком этого способа является низкая производительность процесса и высокая трудоемкость изготовления. В процессе сварки возникает скопление значительных остаточных напряжений, вследствие чего происходит разрушение стекла, пластическая деформация сваренных элементов превышает 5%, высокая скорость охлаждения металлического элемента изменяет физико-механические свойства свариваемых изделий, т.е. прочностные характеристики сварного соединения не обладают достаточным уровнем.

Задача, на решение которой направлено изобретение, заключается в разработке способа диффузионной сварки ситаллов с металлами, в устранении указанных выше недостатков, расширении технических возможностей за счет поэтапного проведения сварки и использования промежуточного переходного слоя, который образует прочное и качественное сварное соединение при оптимальном подборе режима сварки.

Это позволяет:

- исключить дефекты в сварном соединении;

- исключить значительные изменения в структуре металлического материала;

- обеспечить необходимую прочность соединения;

- минимизировать пластическую деформацию металлической детали и исключить ее в ситалле.

Указанный технический результат достигается тем, что в предлагаемом способе диффузионной сварки ситалла с металлами, включающем сборку элементов и сварку при температуре ниже температуры плавления металла и приложении давления сжатия, перед сборкой на металлический элемент наносят гальваническое покрытие из никеля, меди, серебра, золота или сплавы на их основе толщиной 3-9 мкм, сборку элементов осуществляют при размещении между гальваническим покрытием и элементом из ситалла промежуточной прокладки толщиной 0,1-2 мм из алюминия или меди, а сварку полученной сборки осуществляют в четыре этапа при удельном давлении сжатия 1-2,5 кг/мм, времени выдержки на каждом этапе 30-120 мин и скоростью нагрева, не превышающей 50°c/мин, при этом на первом этапе сварку проводят при температуре 0,4-0,5Тпл, где Тпл - температура плавления металла, на втором этапе - при температуре 0,6-0,68Тпл, на третьем этапе - при температуре 0,68-0,76 Тпл и на четвертом этапе - при температуре 0,78-0,83Тпл, после чего снимают давление сжатия и проводят охлаждение до комнатной температуры со скоростью, не превышающей 50°c/мин.

Гальваническое покрытие с промежуточным слоем образует твердый раствор, что обеспечивает плавное, непрерывное изменение состава и свойств в зоне сварки, а также диффузионную подвижность элементов, способствуя образованию прочного соединения. Указанный промежуточный слой обладает достаточной механической прочностью, а также способствует прочному присоединению его к ситаллу за счет того, что во время воздействия давлением происходит взаимодействие нанодисперсных оксидов алюминия или меди с ситаллом.

Сущность предлагаемого изобретения заключается в том, что выбранные сварочные режимы и промежуточный слой позволяют активировать диффузионную подвижность атомов материалов и тем самым обеспечить высокие механические свойства сварочного шва. Прикладываемое давление должно быть ниже предела текучести свариваемого металлического материала для того, чтобы оно не вызывало его пластическую деформацию, следовательно не изменило бы исходную микроструктуру, а также исключило необходимость трудоемкой механической обработки. Выбор температуры обусловлен тем, что при нагревании ниже чем на третьем этапе предлагаемого изобретения не достигается диффузионная подвижность атомов и не обеспечивается высокая прочность сварного шва, а при нагревании выше 650°c образуется пластическая деформация металлической детали более 5%, наблюдается резкий рост зерна металла и трещинообразование на ситалле. Выдержка 30 мин и более обеспечивает полное прохождение процесса диффузионного обмена между ситаллом, гальваническим слоем, алюминиевой или медной прокладкой и металлом. При выдержке менее 30 мин диффузионные процессы не успевают обеспечить прочное соединение ситалл + металл.

Предлагаемый способ диффузионной сварки реализуется следующим образом.

Пример 1. Сваривалась деталь из ситалла с деталью из нержавеющей стали. Ситалл представляет собой пластину марки СО115 с размерами 50×50×2 мм. Деталь из нержавеющей стали марки 12X18H10T, с диаметром 20 мм, высотой 7 мм. На металлический элемент наносят гальваническое покрытие из никеля толщиной 6 мкм. Между элементом из металла с гальваническим покрытием и элементом из ситалла помещается промежуточная прокладка диаметром 20 мм и толщиной 0,1 мм из меди марки M1. Далее деталь из нержавеющей стали присоединяется своей торцовой поверхностью по центру детали из ситалла.

Соединяемые элементы помещались в диффузионную установку с приложением удельного давлении сжатия 2 кг/мм2. Время выдержки на каждом этапе 60 мин и скорость нагрева не превышает 50°С/мин. На первом этапе сварку проводят при температуре T=487°C, на втором этапе при температуре T=703°C, на третьем при температуре T=758°C, а на четвертом при температуре T=1020°C, после чего снимают давление сжатия и проводят охлаждение до комнатной температуры со скоростью, не превышающей 50°C/мин.

Пример 2. Сваривалась деталь из ситалла с деталью из нержавеющей стали. Ситалл представляет собой пластину марки СО115 с размерами 50×50×2 мм. Деталь из нержавеющей стали марки 12Х18Н10Т, с диаметром 20 мм, высотой 7 мм. На металлический элемент наносят гальваническое покрытие из серебра толщиной 9 мкм. Между элементом из металла с гальваническим покрытием и элементом из ситалла помещается промежуточная прокладка диаметром 20 мм и толщиной 1,5 мм из меди марки M1. Далее деталь из нержавеющей стали присоединяется своей торцовой поверхностью по центру детали из ситалла.

Соединяемые элементы помещаются в диффузионную установку с приложением удельного давлении сжатия 2,5 кг/мм2. Время выдержки на каждом этапе 120 мин, и скорость нагрева не превышает 50°C/мин. На первом этапе сварку проводят при температуре T=433°C, на втором этапе при температуре T=736°C, на третьем при температуре T=650°C, на четвертом при температуре T=845°C, после чего снимают давление сжатия и проводят охлаждение до комнатной температуры со скоростью, не превышающей 50°C/мин.

Пример 3. Сваривалась деталь из ситалла с деталью из меди. Ситалл представляет собой пластину марки CO115 с размерами 50×50×2 мм. Деталь из меди марки M1, с диаметром 20 мм, высотой 7 мм. На металлический элемент наносят гальваническое покрытие из никеля толщиной 6 мкм. Между элементом из металла с гальваническим покрытием и элементом из ситалла помещается промежуточная прокладка диаметром 20 мм и толщиной 0,1 мм из алюминия марки АЛ00. Далее деталь из меди присоединяется своей торцовой поверхностью по центру детали из ситалла.

Соединяемые элементы помещались в диффузионную установку с приложением удельного давлении сжатия 1 кг/мм2. Время выдержки на каждом этапе 30 мин, и скорость нагрева не превышает 50°C/мин. На первом этапе сварку проводят при температуре T=270°C, на втором этапе при температуре T=400°C, на третьем при температуре T=450°C, на четвертом при температуре T=520°C, после чего снимают давление сжатия и проводят охлаждение до комнатной температуры со скоростью, не превышающей 50°C/мин.

Пример 4. Сваривалась деталь из ситалла с деталью из меди. Ситалл представляет собой пластину марки СО115 с размерами 50×50×2 мм. Деталь из меди марки M1, с диаметром 20 мм, высотой 7 мм. На металлический элемент наносят гальваническое покрытие из серебра толщиной 9 мкм. Между элементом из металла с гальваническим покрытием и элементом из ситалла помещается промежуточная прокладка диаметром 20 мм и толщиной 2 мм из алюминия марки АЛ00. Далее деталь из меди присоединяется своей торцовой поверхностью по центру детали из ситалла.

Соединяемые элементы помещались в диффузионную установку с приложением удельного давлении сжатия 2 кг/мм2. Время выдержки на каждом этапе 60 мин, и скорость нагрева не превышает 50°C/мин. На первом этапе сварку проводят при температуре T=330°C, на втором этапе при температуре T=448°C, на третьем при температуре T=500°C, на четвертом при температуре T=548°C, после чего снимают давление сжатия и проводят охлаждение до комнатной температуры со скоростью, не превышающей 50°C/мин.

Пример 5. Сваривалась деталь из ситалла с деталью из меди. Ситалл представляет собой пластину марки CO115 с размерами 50×50×2 мм. Деталь из меди марки M1, с диаметром 20 мм, высотой 7 мм. На металлический элемент наносят гальваническое покрытие из золота толщиной 3 мкм. Между элементом из металла с гальваническим покрытием и элементом из ситалла помещается промежуточная прокладка диаметром 20 мм и толщиной 1,5 мм из алюминия марки АЛ00. Далее деталь из меди присоединяется своей торцовой поверхностью по центру детали из ситалла.

Соединяемые элементы помещались в диффузионную установку с приложением удельного давлении сжатия 1,5 кг/мм2. Время выдержки на каждом этапе 100 мин, и скорость нагрева не превышает 50°C/мин, на первом этапе сварку проводят при температуре T=290°C, на втором этапе при температуре T=430°C, на третьем при температуре T=470°C, а на четвертом при температуре T=530°C, после чего снимают давление сжатия и проводят охлаждение до комнатной температуры со скоростью, не превышающей 50°C/мин.

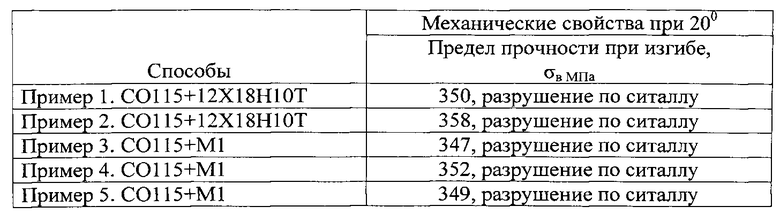

Результаты испытаний механических свойств деталей, при температуре 20°C, по стандартным методикам испытания, представлены в таблице.

Таким образом, предлагаемый способ диффузионной сварки ситалла с металлами обеспечивает прочное соединение, не менее 90% от предела прочности при изгибе основного материала (предел прочности ситалла 7-350 МПа).

В результате использования предлагаемого способа расширяется диапазон применения сварных соединений из ситалла и повышается их ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ КЕРАМОМАТРИЧНОГО КОМПОЗИТА С МЕТАЛЛАМИ | 2015 |

|

RU2593066C1 |

| Способ диффузионной сварки корундовой керамики с немагнитной сталью | 2023 |

|

RU2813034C1 |

| Способ диффузионной сварки | 1987 |

|

SU1449289A1 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2009 |

|

RU2386522C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ РАЗНОРОДНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2009 |

|

RU2387524C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2253554C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2826143C1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| Способ соединения стекла с молибденовым сплавом | 2022 |

|

RU2795078C1 |

Изобретение относится к способу получения неразъемного сварного соединения из ситалла с металлами методом диффузионной сварки. Способ включает сборку элементов и сварку при температуре ниже температуры плавления металла и приложении давления сжатия. Перед сборкой на металлический элемент наносят гальваническое покрытие из никеля, меди, серебра, золота или сплавов на их основе толщиной 3-9 мкм. Сборку элементов осуществляют при размещении между гальваническим покрытием и элементом из ситалла промежуточной прокладки толщиной 0,1-2 мм из алюминия или меди. Сварку полученной сборки осуществляют в четыре этапа при удельном давлении сжатия 1-2,5 кг/мм2, времени выдержки на каждом этапе 30-120 мин и скоростью нагрева, не превышающей 50°C/мин. На первом этапе сварку проводят при температуре 0,4-0,5Тпл, где Тпл - температура плавления металла, на втором этапе - при 0,6-0,68Тпл, на третьем - при температуре 0,68-0,76 Тпл, а на четвертом - при температуре 0,78-0,83Тпл. После сварки снимают давление сжатия и проводят охлаждение до комнатной температуры со скоростью, не превышающей 50°C/мин. Техническим результатом изобретения является сохранение физико-механических свойства свариваемых материалов, получение сварного соединения высокого качества с требуемыми прочностными характеристиками. 5 пр., 1 табл.

Способ диффузионной сварки ситалла с металлами, включающий сборку элементов и сварку при температуре ниже температуры плавления металла и приложении давления сжатия, отличающийся тем, что перед сборкой на металлический элемент наносят гальваническое покрытие из никеля, меди, серебра, золота или сплавов на их основе толщиной 3-9 мкм, сборку элементов осуществляют при размещении между гальваническим покрытием и элементом из ситалла промежуточной прокладки толщиной 0,1-2 мм из алюминия или меди, а сварку полученной сборки осуществляют в четыре этапа при удельном давлении сжатия 1-2,5 кг/мм2, времени выдержки на каждом этапе 30-120 мин и скоростью нагрева, не превышающей 50°C/мин, при этом на первом этапе сварку проводят при температуре 0,4-0,5Тпл, где Тпл - температура плавления металла, на втором этапе - при температуре 0,6-0,68Тпл, на третьем этапе - при температуре 0,68-0,76 Тпл, и на четвертом этапе - при температуре 0,78-0,83Тпл, после чего снимают давление сжатия и проводят охлаждение до комнатной температуры со скоростью, не превышающей 50°C/мин.

| Способ диффузионной сварки | 1987 |

|

SU1449289A1 |

| Средство сварки диэлектриков с алюминием | 1988 |

|

SU1524978A1 |

| WO2011101616A1,25.08.2011 | |||

| US7732033B2 ,08.06.2010 | |||

Авторы

Даты

2015-07-10—Публикация

2014-04-08—Подача