Изобретение относится к металлургии и машиностроению, а точнее к способам соединения разнородных металлов, и может найти применение в производстве сборочных единиц изделий, используемых в приборостроении, в авиации, космической и ракетной технике, транспорте, связи, электронике, электротехнике и других областях.

Имеются многочисленные способы соединения разнородных металлов. К ним относят, в частности, сварку, в т.ч. диффузионную, и пайку. В последней для соединения тел используют легкоплавкие пластичные припои, прочность которых не превышает прочности материалов соединяемых тел.

Диффузионная сварка представляет собой одну из разновидностей сварки давлением. При диффузионной сварке металлов в твердом состоянии получают монолитное соединение за счет образования связей на атомарном уровне, появляющихся в результате сближения контактных поверхностей в процессе локальной пластической деформации, как правило, при повышенной температуре, обеспечивающей взаимную диффузию в поверхностных слоях соединяемых материалов.

Известны разные варианты соединения разнородных металлов методом диффузионной сварки.

Так, в соответствии с решением по патенту RU 2091200, В 23 К 20/04 от 23.06.93 многослойное изделие втулочного типа изготавливают при следующей очередности технологических операций:

- сборка сердечника с наружной и внутренней оболочками;

- калибровка сборной заготовки одновременно по наружной и внутренней поверхностям с утонением стенок оболочек;

- закатка и сварка открытых концов заготовки;

- термодиффузионная обработка;

- деформирование заготовки последовательным калиброванием ее наружной и внутренней поверхностей без утонения стенок оболочек.

В соответствии с заявкой 0376248 ЕПВ С 23 С 26/00, F 28 F 19/06 деталь для ребер теплообменника выполнена в виде полосы из меди или медного сплава с диффузионным слоем из меди и цинка на одной стороне, поверх указанного слоя расположен еще один диффузионный слой из меди, цинка и элемента с более низким коэффициентом диффузии в меди, чем у цинка. В результате массообмена между соединяемыми поверхностями происходит образование качественно нового переходного слоя в процессе исчезновения поверхностей раздела и рекристаллизации структуры в этом месте.

Необходимо заметить, что при таком соединении разнородных металлов появляются промежуточные структурные составляющие, которые, как правило, ухудшают качество исходных металлов в зоне сварки, если образуются эвтектики или интерметаллиды. Иногда указанные изменения в зоне формирования сварного соединения протекают весьма медленно из-за наличия оксидов или низкой диффузионной подвижности атомов металлов соединяемых тел либо сопровождаются появлением значительных по величине остаточных напряжений, как правило, ухудшающих эксплуатационные характеристики сварных соединений.

Для устранения подобных нежелательных явлений применяют промежуточные материалы различного функционального назначения.

Известен способ соединения разнородных металлов с использованием материала-демпфера, снижающего термонапряжения, которые возникают при сварке металлов с различными по величине температурными коэффициентами линейного расширения ("Теория, технология и оборудование диффузионной сварки". Под общей редакцией доктора техн. наук В.А. Бачина. - М.: Машиностроение, 1991 г., стр. 150). Данный способ является наиболее близким к заявляемому по технической сущности и выбран авторами в качестве прототипа.

Согласно этому способу соединение из алюминия и стали получают, используя промежуточные покрытия, наносимые на стальные детали гальваническим или химическим путем, напылением в вакууме или другими способами. Покрытие из цинка, серебра, меди, никеля, по данным авторов книги, предотвращает или замедляет образование интерметаллидов.

Алюминий или алюминиевый сплав АМц соединяют со сталью марок 30, Ст3, Ст15 или армко-железом через никелевое покрытие, которое наносят на стальную деталь через подслой меди. Сварка в вакууме со степенью разрежения 10-1 Па при Т= 823К, р=12÷15 МПа, t=2 мин может обеспечить, по мнению авторов указанного источника, равнопрочность соединения с алюминием и сплавом АМц соответственно. Однако прямых доказательств такому утверждению нет, а на практике равнопрочность если и достигается, то только в условиях кратковременных испытаний на растяжение, сдвиг, кручение.

Кроме того, рассматриваемый процесс соединения разнородных металлов требует весьма сложного и дорогостоящего оборудования, содержащего в том числе системы нагружения, нагрева и вакуумирования. Это сильно усложняет технологию, в результате существенно сужается номенклатура узлов (сборочных единиц), для изготовления которых может быть реализован данный способ. По существу он обеспечивает изготовление деталей лишь простейшей конфигурации: плоские пластины, цилиндры правильной формы и тому подобные изделия с близкими размерами по сечению.

Общим недостатком известных решений, в т.ч. прототипа, является ненадежность в эксплуатации неразъемных тел, выполненных соединением разнородных металлов, в условиях длительного воздействия знакопеременных циклических нагрузок. Изделия разрушаются особенно часто по зоне соединения из-за образовавшихся низкопрочных или хрупких фаз в виде сплошных слоев.

Задачей изобретения является создание технологии получения неразъемных соединений для изделий из разнородных металлов, имеющих значительный ресурс и надежность в процессе эксплуатации, преимущественно при длительном воздействии знакопеременных нагрузок, за счет контролируемого исключения хрупких и низкопрочных слоев в диффузионной зоне.

Задачей изобретения также является удешевление и упрощение технологии изготовления неразъемных изделий из разнородных металлов с одновременным повышением производительности труда за счет исключения необходимости использования оборудования, требующего сложных систем контроля среды, вакуумирования, нагрева и нагружения.

Технический результат изобретения состоит в обеспечении прочностных характеристик зоны соединения до уровня, не меньшего уровня наименее прочного из разнородных металлов, при сохранении пластичности данной зоны.

Технический результат достигается тем, что в способе изготовления неразъемного соединения двух тел, выполненных из разнородных металлов, включающем нанесение металлического покрытия на поверхность, по меньшей мере, одного из тел, контактирование, нагрев и горячую компрессию, покрытие наносят из металла, способного образовывать эвтектику и, по меньшей мере, один интерметаллид с, по меньшей мере, тем из разнородных металлов, который имеет меньшую температуру плавления, при этом покрытие наносят толщиной, достаточной для образования градиентного композита с полным переходом металла покрытия в градиентный композит, нагрев и компрессию осуществляют в условиях, обеспечивающих полный переход металла покрытия в градиентный композит, а процесс образования градиентного композита контролируют.

Указанный контроль заключается в целенаправленном получении градиентного композита заданного химического и фазового составов с достаточно высоким уровнем пластичности и основан на результатах проведенных авторами исследований, позволяющих установить оптимальный характер распределения эвтектики и интерметаллидных фаз в зоне соединения (диффузионной зоне).

Неразъемное соединение, изготовленное предлагаемым способом, включает два тела, выполненные из разнородных металлов, и диффузионную зону соединения, выполненную в виде градиентного композита, включающего эвтектику и, по меньшей мере, один интерметаллид, образованные дополнительным металлом и, по меньшей мере, тем металлом одного из тел, который имеет меньшую температуру плавления, при этом содержание каждого из разнородных металлов изменяется по ширине зоны соединения навстречу друг другу в пределах 0-100 мас.%, содержание дополнительного металла изменяется по ширине зоны в пределах от 0 до максимального значения в средней части зоны, твердость сохраняет постоянство по ширине зоны с отклонением от средней величины не более 25%, а в случае разрушения неразъемного соединения излом имеет пластичный характер.

Градиентный композит представляет собой материал переменного состава в объеме переходной зоны, который термодиффузионно образуется из разнородных металлов соединяемых тел и металла промежуточного покрытия. Композит синтезируется из матрицы - эвтектики, получаемой из металла покрытия и, по крайней мере, того из металлов тел, который имеет меньшую температуру плавления. В матрице диффузионно распределены элементы контактируемых металлов (сплавов) и интерметаллиды переменного состава согласно соответствующим диаграммам состояния. Интерметаллиды выполняют функцию упрочняющих фаз. Только наличие такой достаточно своеобразной и сложной структуры и состава композита обеспечивает благоприятное сочетание прочности и пластичности, т.к. исключаются сплошные слои хрупких по природе интерметаллидов или в чистом виде эвтектических составляющих, которые характеризуются пониженными значениями температуры плавления и прочности. При наличии указанного градиентного композита разрушение неразъемного соединения двух тел имеет пластичный характер.

Согласно заявляемому способу нагрев и горячую компрессию осуществляют на воздухе или в инертной атмосфере, что в совокупности с конкретными режимами и последовательностью осуществления стадий процесса обеспечивает получение неразъемного соединения тел из двух разнородных металлов с зоной соединения, включающей дополнительный металл и имеющей прочностные характеристики не ниже, чем у менее прочного из разнородных металлов.

Возможны различные режимы и варианты последовательности операций, позволяющие решить поставленную задачу.

Так, для обеспечения более плотного контакта шероховатых поверхностей в ряде случаев целесообразно нагрев выполнять в 2 этапа. Сначала предварительное нагревание до температуры, не превышающей 0,5 температуры образования наиболее низкоплавкой эвтектики, а далее - до температуры, не превышающей на 10-50oС температуру образования наиболее низкоплавкой эвтектики. После нагревания осуществляют компрессию.

Возможен вариант процесса, когда сначала осуществляют компрессию, а затем нагрев до температуры, не превышающей на 10-50oС температуру образования наиболее низкоплавкой эвтектики. Такой режим удобен в случае применения оборудования с большой силовой инерцией, например, контейнера с газом. При использовании оборудования с меньшей инерцией, например пресса, позволяющего быстро изменять контролируемую нагрузку (усилие), целесообразно нагревать изделие до температуры, не превышающей на 10-50oС температуру образования наиболее низкоплавкой эвтектики, после чего осуществлять компрессию.

Металлическое покрытие наносят любым подходящим способом, например гальваническим или химическим осаждением или вакуумным ионно-плазменным напылением. Покрытие наносят на один из разнородных металлов перед контактированием тел. Возможно нанесение покрытия на оба тела. В любой из указанных технологий общая толщина покрытия должна быть достаточной для образования градиентного композита и полного перехода металла покрытия в градиентный композит.

Компрессию проводят путем нагружения до заданной величины давления и выдержки при достигнутой величине давления (усилия). Для создания давления используют, например, пресс, контейнер с газом, оснастку из материала, температурный коэффициент линейного расширения которого более температурного коэффициента линейного расширения каждого из разнородных металлов.

Для обеспечения контролируемого процесса образования градиентного композита предварительно подбирают необходимые параметры процесса в ходе градуировочного эксперимента. А затем осуществляют процесс, контролируя строгое соблюдение найденных параметров режимов.

Согласно изобретению общие условия создания неразъемного соединения следующие:

1) в качестве металла покрытия используют металл, который может образовывать эвтектику и интерметаллид с, по меньшей мере, тем из разнородных металлов, который имеет меньшую температуру плавления;

2) температура нагрева, продолжительность выдержки, уровень компрессии, толщина покрытия должны быть достаточны для образования градиентного композита и полного перехода металла покрытия в этот композит;

3) в качестве разнородных металлов используют металлы, которые способны образовывать эвтектики и интерметаллиды с дополнительным металлом (металлом покрытия) и друг с другом.

При повышении температуры и продолжительности выдержки более необходимого уровня образуются сплошные слои, содержащие вышеперечисленные фазы. Это приводит к тем же недостаткам, которые были отмечены выше у известных решений.

При недостаточном нагреве и малом времени выдержки диффузионные процессы не успевают пройти в нужной степени (до образования градиентного композита) и зона соединения не имеет заданных характеристик.

Выбор оптимальных параметров процесса осуществляется после исследования структуры и свойств пилотных образцов, полученных в условиях различных комбинаций основных режимов заявляемого способа. Возможно использование математического моделирования и специального программного обеспечения.

Так, в процессе соединения тел, выполненных из стали и алюминия с использованием никелевого покрытия, предпочтительны следующие режимы:

- tнагр=610-630oС;

- компрессия при давлении не менее 10 МПа в течение 50-150 сек.

Эти режимы пригодны как при нанесении покрытия на одно из тел, так и на оба тела.

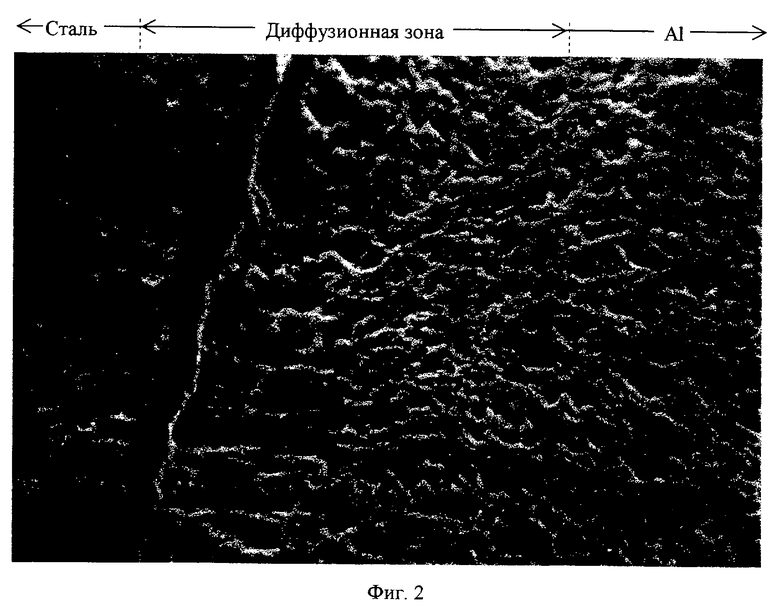

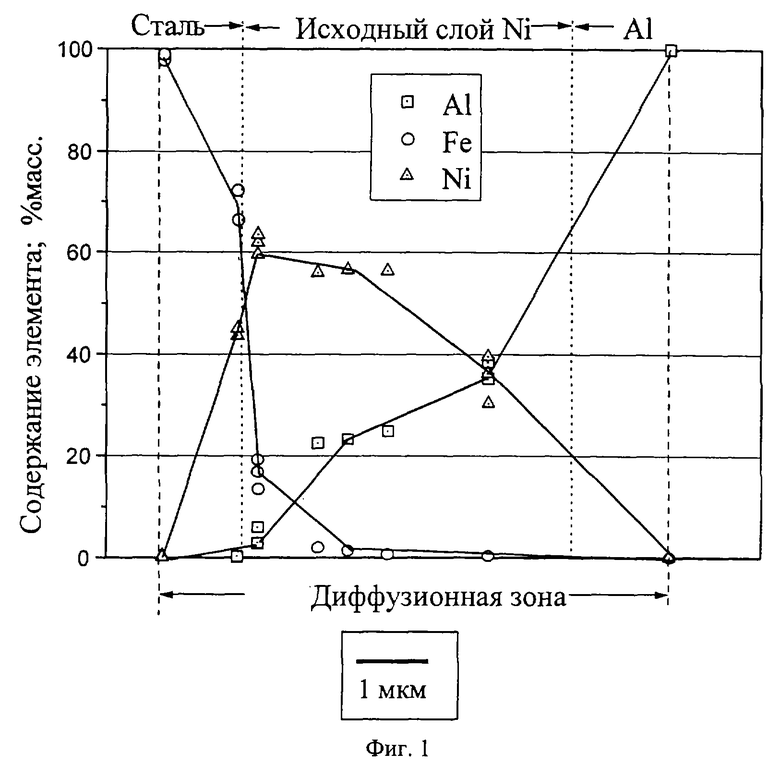

В случае нанесения Ni-покрытия на стальное тело при соединении его с телом, выполненным из алюминия, характер изменения химического состава и структуры диффузионной зоны представлены на Фиг.1 и 2. Данные распределения элементов и вид структуры получены соответственно микрорентгеноспектральным и электронномикроскопическим методами на приборах "Камебакс" и "Мини-СЭМ", используя микрошлиф поперечного сечения зоны соединения.

Из Фиг.1 видно, что диффузионная зона шире наносимого Ni-покрытия. Указанное превышение по величине в сторону каждого тела зависит от скорости взаимной диффузии Fe, Ni и Аl, т.е. зона распространяется на разную глубину от поверхности контакта соединяемых тел. При этом концентрация железа и алюминия изменяется в диапазоне 0-100 мас.% навстречу друг другу по ширине диффузионной зоны; а содержание Ni изменяется по ширине диффузионной зоны от 0 (либо от концентрации Ni в стали) до максимальной величины в средней части зоны. Отсутствие прослойки 100% Ni в зоне указывает на переход Ni в другое агрегатное состояние - градиентный композит. Фазовая неоднородность и своеобразие эвтектического типа структуры-матрицы иллюстрируются Фиг.2.

Изменение микротвердости по ширине диффузионной зоны не носит ярко выраженного скачкообразного характера с различием в величине у разных фазовых составляющих до десятков раз, как это наблюдается в известных способах термодиффузионного соединения тел из разнородных металлов. Величина усредненной микротвердости, определенной по методу Виккерса ГОСТ 9450-76, например у варианта "сталь 09Г2С-Ni-Аl", оказалась в диапазоне 195-350 МПа. Такое значение микротвердости характерно для прерывистых слоев, состоящих из смеси фаз.

Заявляемое решение включает два объекта - способ и устройство, связанные единым изобретательским замыслом, и иллюстрируется следующими графическими и фотоматериалами:

Фиг. 1 - характер распределения разнородных металлов и дополнительного металла (металла покрытия) в зоне соединения на примере "сталь-Ni-Аl";

Фиг. 2 - микроструктура диффузионной зоны неразъемного соединения 2х тел из разнородных металлов (сталь 09Г2С с никелевым покрытием + Аl технической чистоты), полученного заявляемым способом. Увеличение 700;

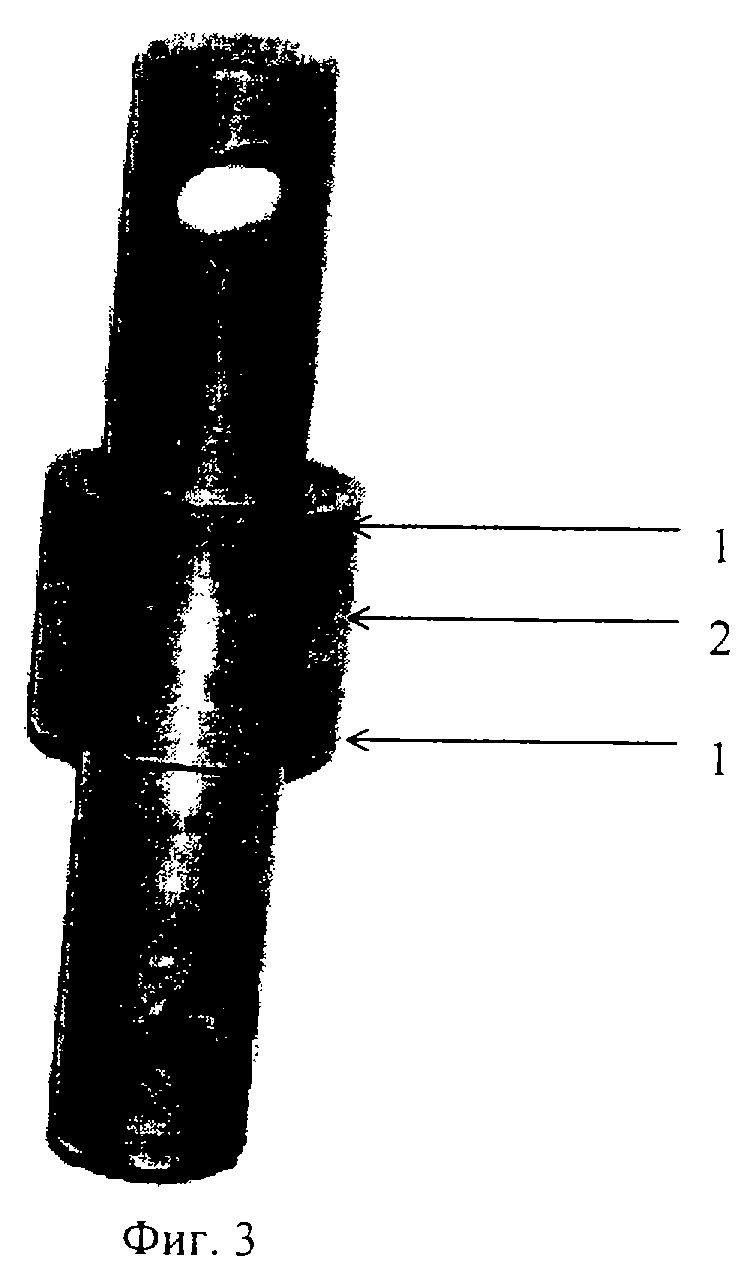

Фиг.3 - цилиндрический образец, изготовленный по заявляемой технологии;

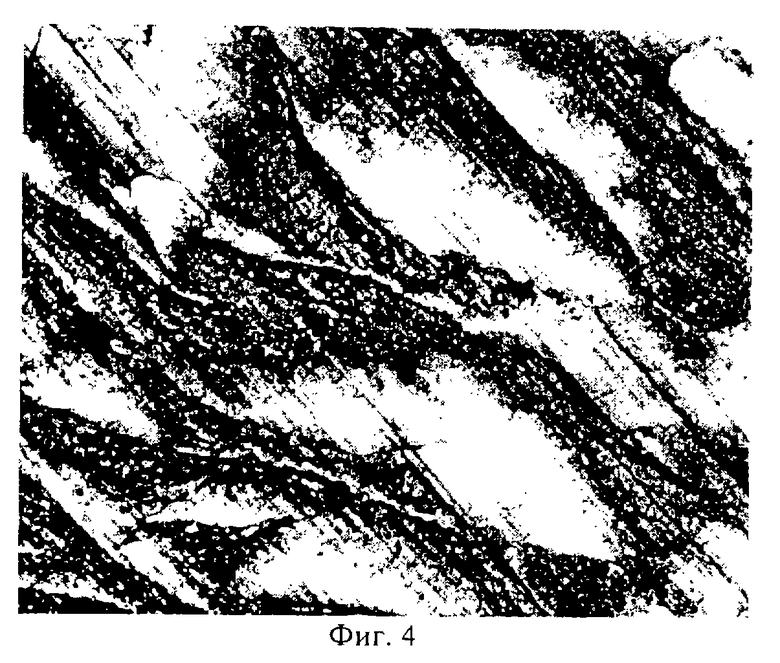

Фиг.4 - поверхность разрушения цилиндрического образца, увеличение 50;

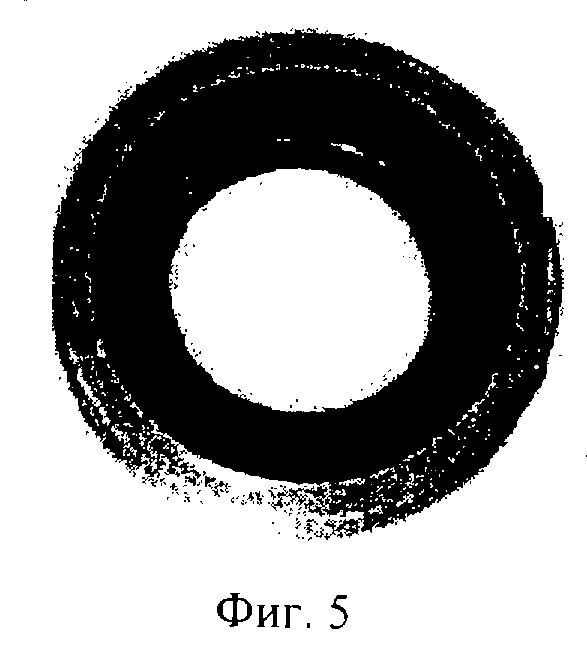

Фиг. 5 - кольцевой двухслойный образец, изготовленный по заявляемой технологии, до разрушения;

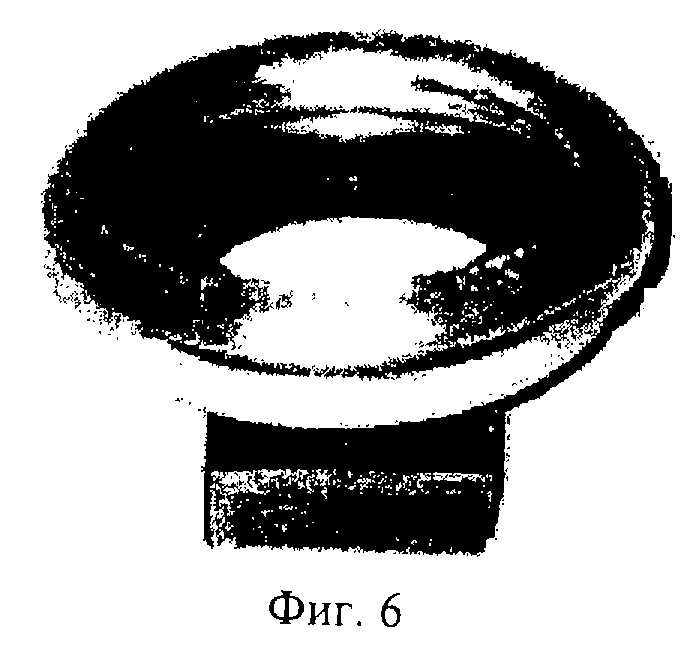

Фиг. 6 - кольцевой двухслойный образец, изготовленный по заявляемой технологии, после испытания;

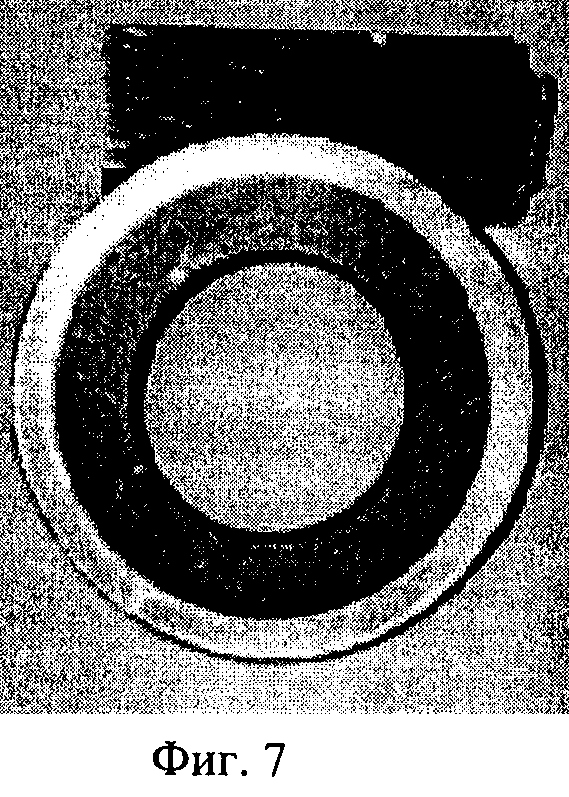

Фиг. 7 - кольцевой двухслойный образец, изготовленный по заявляемой технологии, после испытаний на малоцикловую усталость;

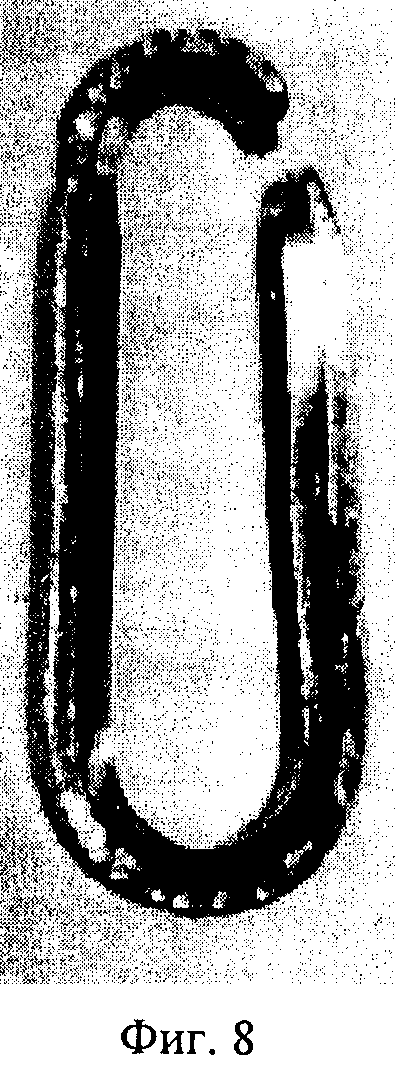

Фиг. 8 - кольцевой двухслойный образец, изготовленный по заявляемой технологии, после испытаний на растяжение в тангенциальном направлении до разрушения.

Следующие примеры характеризуют сущность изобретения.

Пример 1. Предварительно перед началом процесса изготовления образцов параметры отдельных стадий определяли в ходе градуировочного эксперимента. Затем на торцевые поверхности двух цилиндров ⊘=20 мм и h=35 мм из стали 09Г2С (С≤0,12 мас.%, Мn=1,3-1,7 мас.%, Si=0,5-0,8 мас.%) методом гальванического осаждения по методике, описанной в ГОСТ 9,305-84, наносили слой никеля толщиной 3-5 мкм. Диск ⊘= 20 мм и h=5 мм из алюминия марки А99 (Аl≤99,9 мас.%) с σв = 60-70 МПа, поверхность которого подвергали химической очистке (травление в щелочи + осветление в азотной кислоте), помещали между стальными цилиндрами, затем при помощи прессового оборудования к сборке в осевом направлении прикладывали сжимающее усилие 6,3 kN в течение 10 сек, далее усилие снижали до 3,15 kN и всю сборку нагревали до температуры 600-615oС. После достижения заданной температуры усилие увеличивали до 6,3 kN и при фиксированном усилии и температуре сборку выдерживали 1,5 мин. Охлаждение сборки до комнатной температуры проводили при остаточном усилии 3,15 kN. Из полученных неразъемных сборок вырезали образцы для испытания на разрыв (Фиг. 3), где 1 - сталь, 2 - алюминий. Испытание проводили на универсальной машине HUS 1060 фирмы MFL. Методика испытания предусматривала определение величины усилия, при котором происходило разрушение образца. Как показали проведенные испытания на разрыв полученного неразъемного соединения сталь-алюминий-сталь, прочность такого соединения на отрыв составила 65 МПа, а поверхность разрушения носит волнообразный характер (Фиг.4), что свидетельствует о пластичном характере зоны разрушения. Средняя микротвердость диффузионной зоны составила 280(260-300) МПа. Отклонение от средней величины составило около 7%. Следует отметить, что разрушение произошло по слою алюминия, непосредственно прилегающему к диффузионной зоне.

Пример 2. Градуировочный эксперимент проводили в условиях Примера 1, после чего на тело в форме полого усеченного конуса из стали 09Г2С методом химического осаждения по методике, описанной в ГОСТ 9.305-84, нанесли слой никеля толщиной 5-7 мкм. Покрытый никелем стальной конус вставили внутрь конического тела из алюминия марки А99, поверхность которого предварительно подвергали химической чистке (травление в щелочи и осветление в азотной кислоте). При помощи пресса осевым нагружением на поверхности контакта стального и алюминиевого конусов создавали давление 20 МПа, после выдержки в течение 10 сек нагрузку снижали до уровня, обеспечивающего контактное давление 10 МПа, и нагревали сборку до температуры 620oС. После достижения заданной температуры нагрузку увеличивали до уровня, обеспечивающего контактное давление 20 МПа. При фиксированных нагрузке и температуре сборку выдерживали в течение 1,5 мин. Далее сборку охлаждали до комнатной температуры при нагрузке, обеспечивающей контактное давление 10 МПа. Из полученной неразъемной сборки вырезали кольцевые двухслойные образцы толщиной 5 мм (Фиг.5). Кольцевые образцы испытывали на срез на универсальной машине HUS 1060 фирмы MFL. Методика испытаний предусматривала определение усилия, при котором наблюдалось разрушение образца при выдавливании внутреннего стального кольца. По результатам испытания сопротивление соединения срезу составило 55 МПа. Причем смещение стального кольца произошло не по диффузионной зоне, а по прилегающему слою алюминиевого кольца и сопровождалось большой пластической деформацией, равной исходной толщине кольцевого образца (Фиг.6). После чего испытание прекратили. Отслоения алюминия по границе контакта не зафиксировано. Средняя микротвердость составила 258 МПа.

Пример 3. Градуировочный эксперимент проводили в условиях Примера 1, после чего кольцевые образцы, полученные аналогично образцам, описанным в примере 2, подвергли испытаниям на малоцикловую усталость по методике заявителя на универсальной машине HUS 1060 фирмы MFL. Частота колебаний и амплитуда в ходе испытаний составляли соответственно 30 Гц и 25 МПа. Образец выдержал без разрушения 104 циклов. (Фиг.7). Средняя микротвердость 350 МПа.

Пример 4. Градуировочный эксперимент проводили в условиях Примера 1, после чего кольцевые образцы, полученные аналогично образцам, описанным в примере 2, подвергли испытанию на растяжение в тангенциальном направлении по методике, описанной в ОСТ 3-3702-84, с целью проверки степени пластичности зоны контакта. Испытания осуществили на испытательной машине ИМ-8Р. В результате эксперимента обнаружено, что у разрушенных образцов отслоение Аl от стали наблюдалось только в зоне образования шейки, а в целом сплошность образца сохранялась (Фиг.8). Тем самым подтвердилось, что при совместном деформировании термодиффузионно соединенных слоев стали с Ni-покрытием и алюминия уровень пластичности зоны контакта достаточен для сохранения целостности соединения даже в области значительных деформаций. Средняя микротвердость составила 202 МПа.

Представленные в заявке результаты свидетельствуют о технически достоверном и воспроизводимом получении неразъемных соединений разнородных металлов.

По сравнению с известными техническими решениями заявляемое изобретение позволяет избежать хрупкого разрушения зоны соединения, особенно при длительных циклических нагрузках, в том числе знакопеременных.

Изделия, изготовленные по заявляемому изобретению, могут быть рекомендованы для эксплуатации в условиях постоянно действующих в течение длительного времени нагрузок, преимущественно циклических знакопеременных. При работе в указанных условиях такие соединения обеспечивают высокий ресурс и эксплуатационную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ДЕМПФИРУЮЩЕГО СПЛАВА ФЕРРИТНОГО КЛАССА И ИЗДЕЛИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2219252C2 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2008 |

|

RU2415822C2 |

| ДЕМПФИРУЮЩИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ФЕРРИТНОГО КЛАССА, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2219278C2 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2826143C1 |

| Способ пайки деталей из разнородных металлов | 2024 |

|

RU2840136C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ КЕРАМОМАТРИЧНОГО КОМПОЗИТА С МЕТАЛЛАМИ | 2015 |

|

RU2593066C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ ФЕРРИТА С МЕТАЛЛОМ | 1991 |

|

RU2035439C1 |

| СПОСОБ НАНЕСЕНИЯ ГОРЯЧИХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2010 |

|

RU2457274C2 |

Изобретение относится к способам соединения разнородных металлов и может найти применение в производстве сборочных единиц изделий, используемых в приборостроении, в авиации, космической и ракетной технике, транспорте, связи, электронике, электротехнике и других областях. При соединении двух тел из разнородных металлов на поверхность по меньшей мере одного из тел наносят покрытие из металла, способного образовывать эвтектику и интерметаллид с тем из разнородных металлов, который имеет меньшую температуру плавления. Покрытие наносят толщиной, достаточной для образования градиентного композита с полным переходом металла покрытия в градиентный композит. Нагрев и компрессию осуществляют в условиях, обеспечивающих полный переход металла покрытия в градиентный композит. Неразъемное соединение включает два тела из разнородных металлов и диффузионную зону соединения в виде градиентного композита, включающего эвтектику и, по меньшей мере, один интерметаллид. Изобретение позволяет избежать хрупкого разрушения зоны соединения, особенно при длительных циклических нагрузках. 2 с. и 14 з.п.ф-лы, 8 ил.

| Теория, технологии и оборудование диффузной сварки./Под общей редакцией д.т.н | |||

| В.А.БАЧИНА | |||

| - М.: Машиностроение, 1991, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Способ диффузионной сварки алюминевых сплавов со сталью | 1980 |

|

SU884912A1 |

| Устройство для диффузионной сварки в вакууме | 1962 |

|

SU183575A1 |

| Способ соединения молибдена и его сплавов с нержавеющей сталью | 1983 |

|

SU1119810A1 |

| ТЫЖНОВА Н.В | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| КАЗАКОВ Н.Ф | |||

| Диффузионная сварка материалов | |||

| - М.: Машиностроение, 1976, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

2003-12-20—Публикация

2002-01-15—Подача