Изобретение касается устройства для загруз1 и в отражательную печь подлежащих переработке пылевидных материалов, преимущественно железных руд, для непосредственного получения железа и стали.

Предлагаемое устройство состоит из вводимых в печь с одной или двух боковых сторон изогнутых воронок; нижняя изогнутая часть которых совершает возвратно-поступательное движение по дуге круга и материал в которые подается под действием собственного веса.

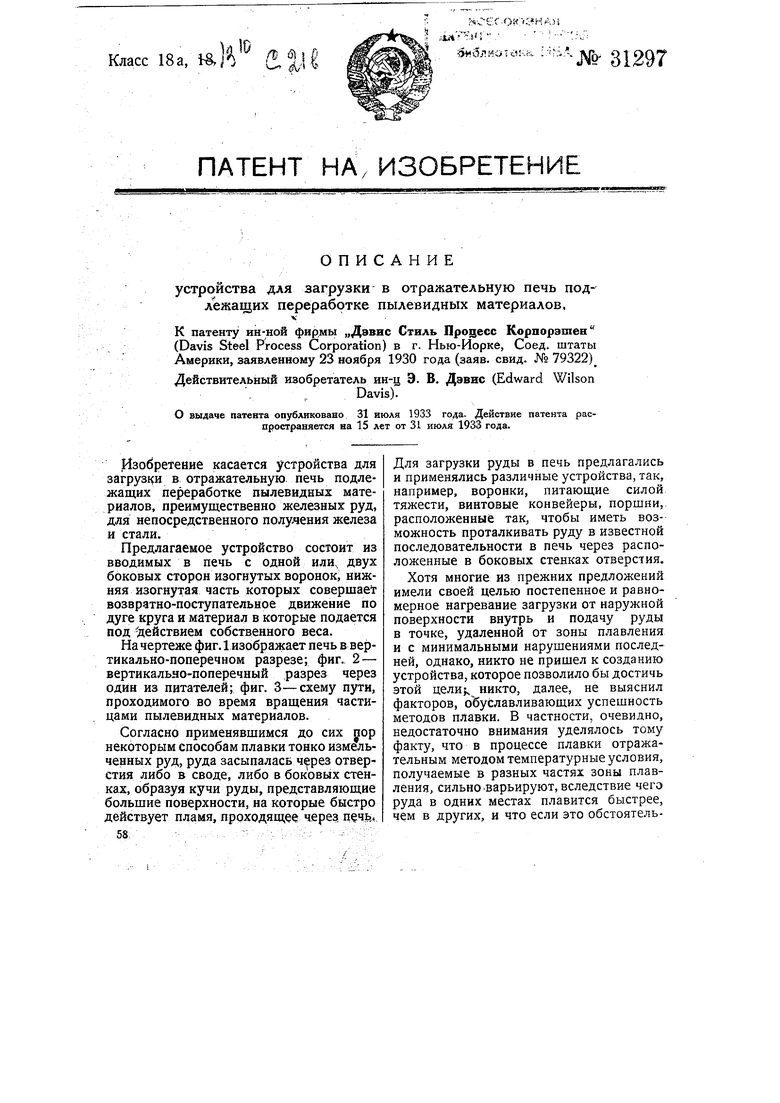

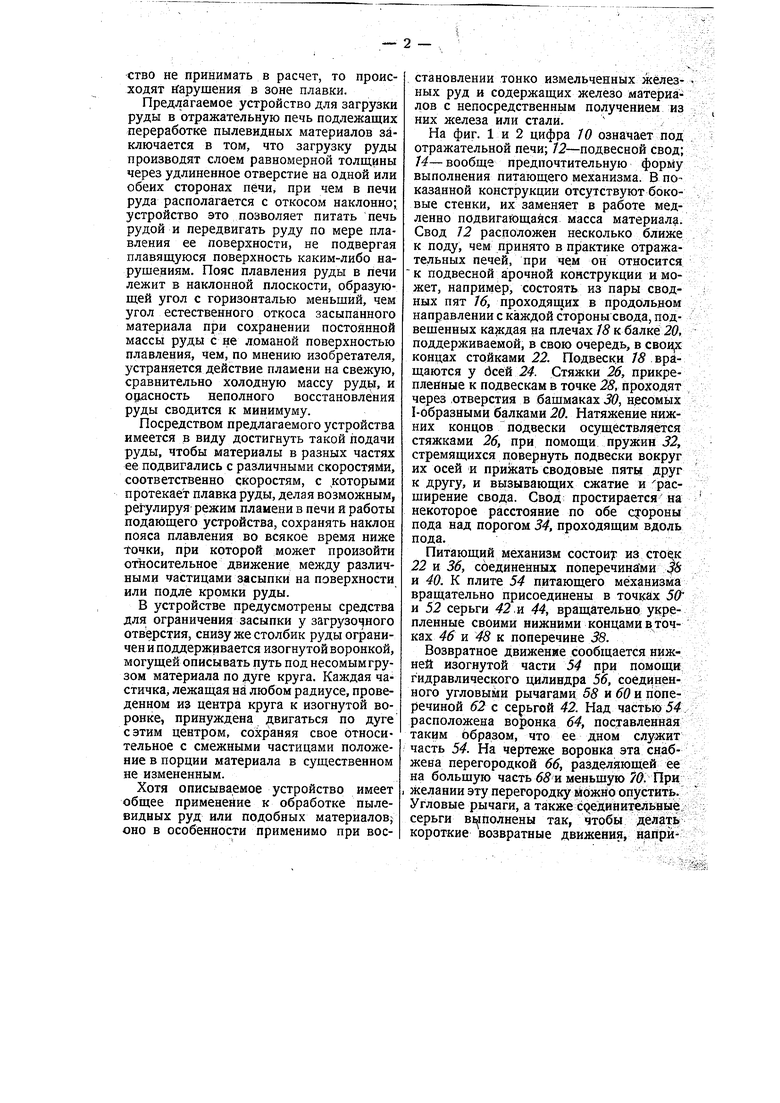

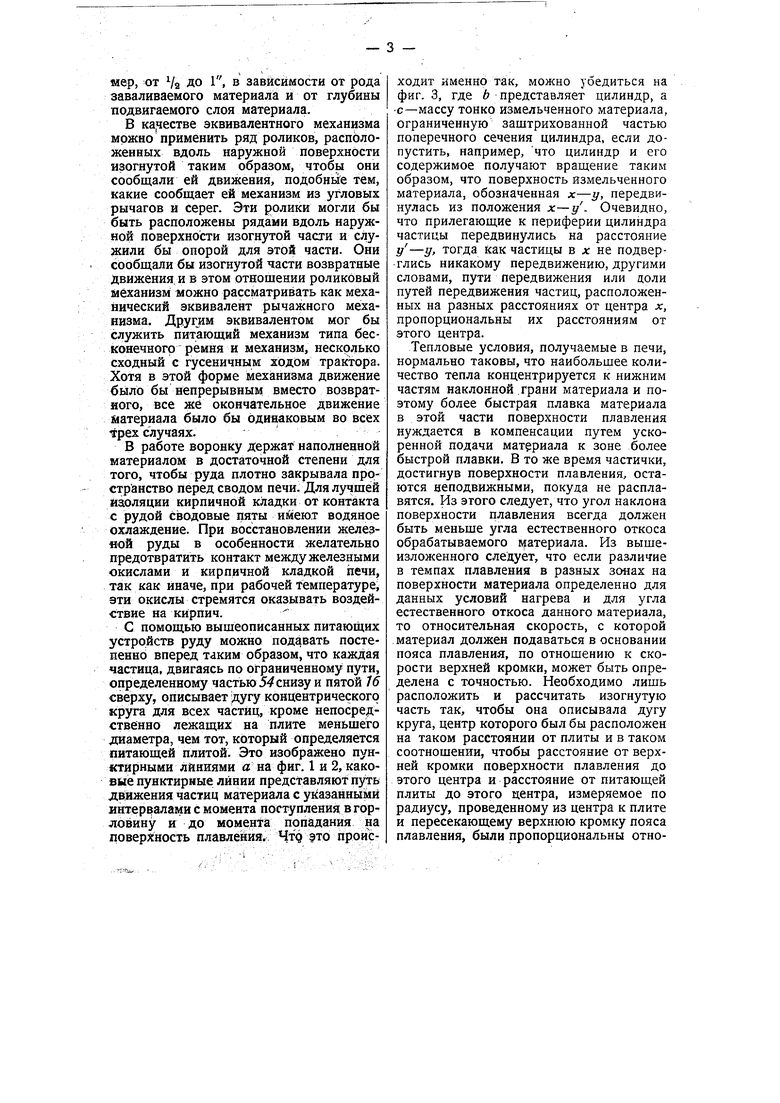

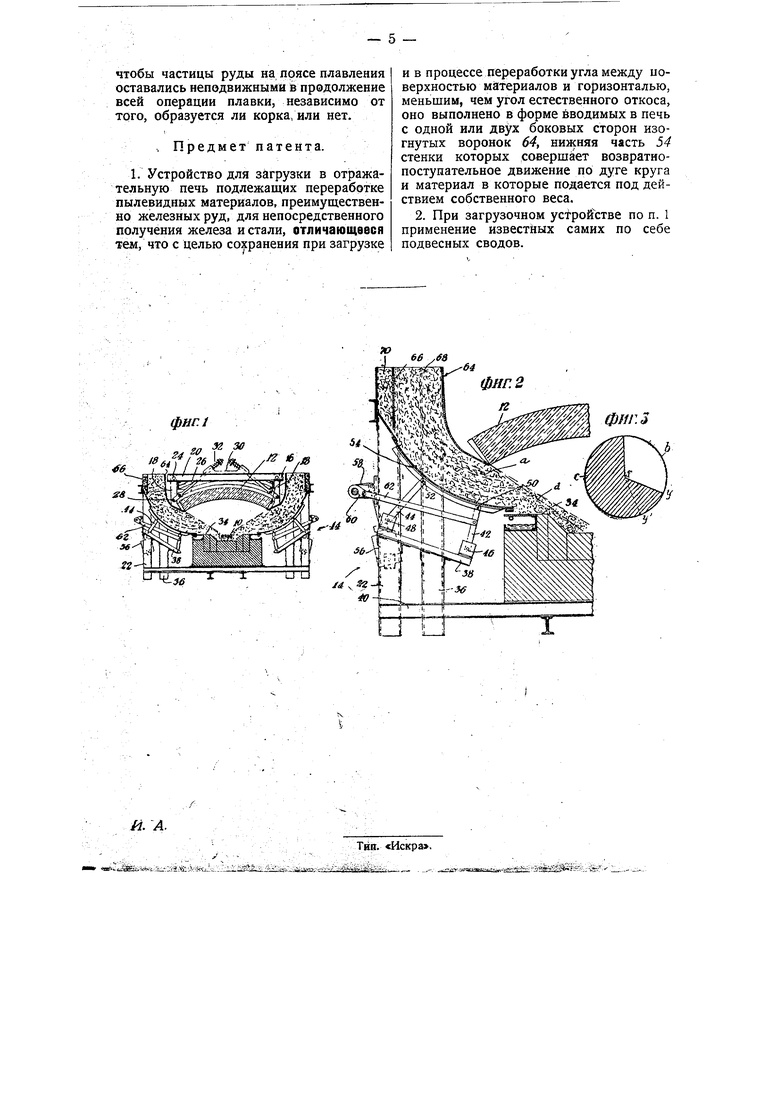

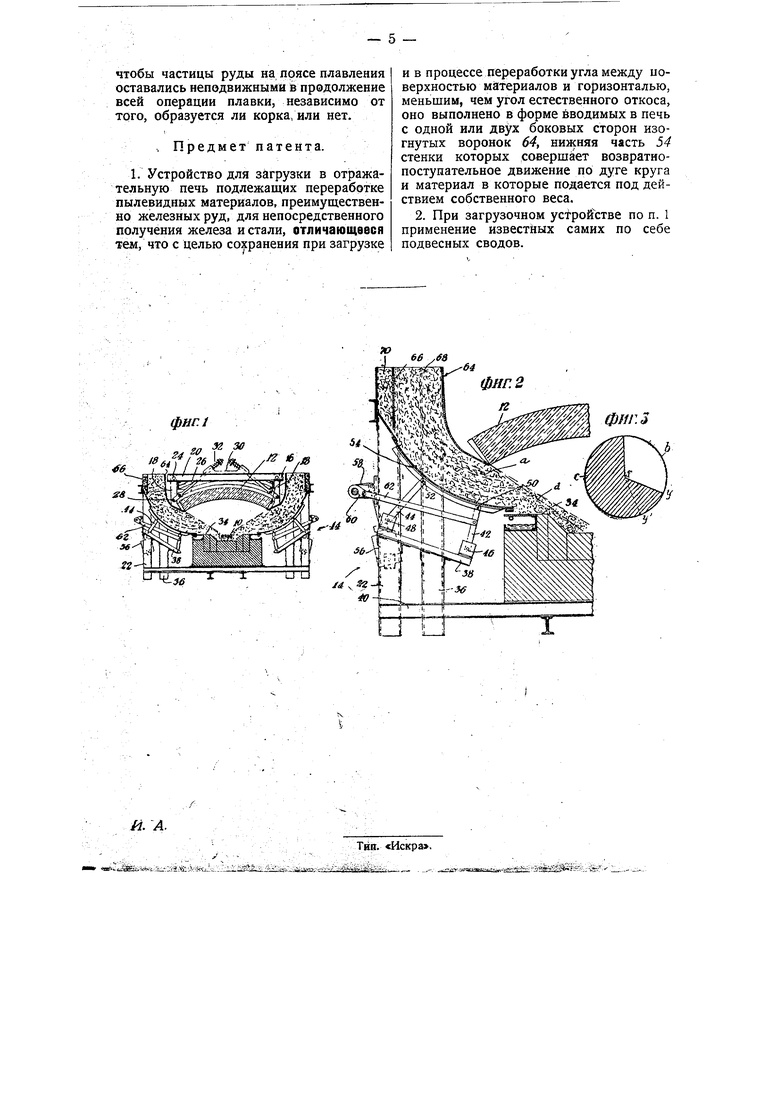

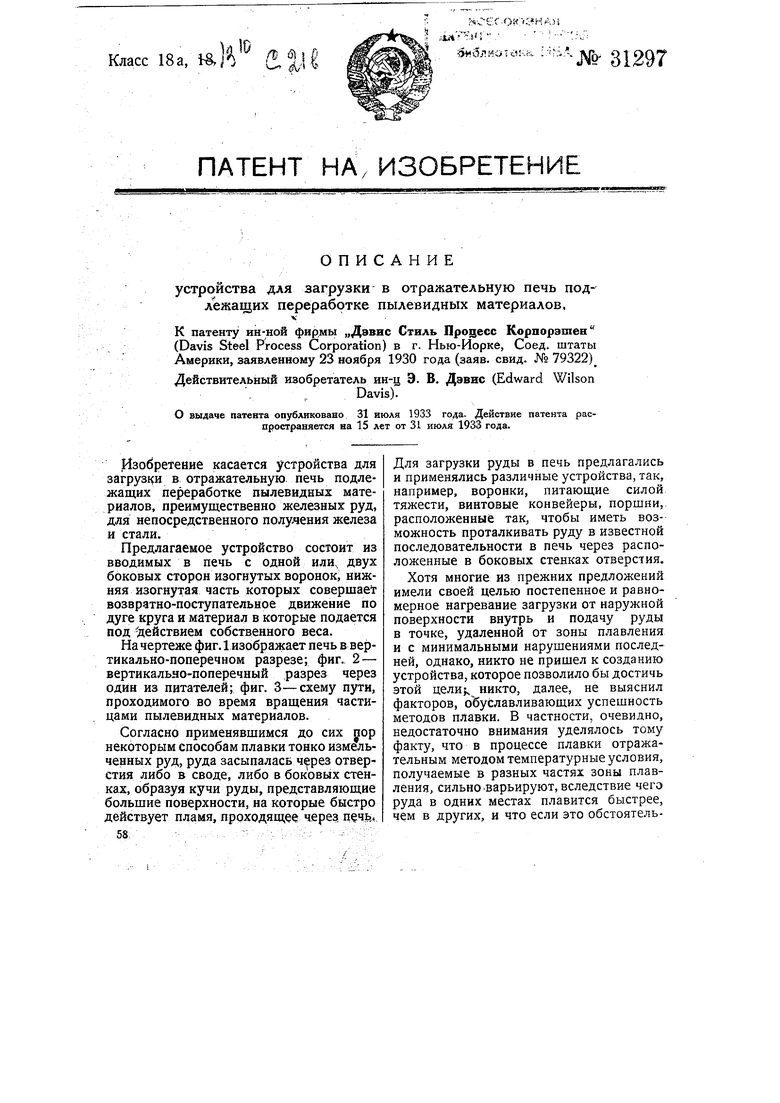

На чертеже фиг. 1 изображает печь в вертикально-поперечном разрезе; фиг. 2- вертикально-поперечный разрез через один из питателей; фиг. 3-схему пути, проходимого во время вращения частицами пылевидных материалов.

Согласно применявшимся до сих пор некоторым способам плавки тонко измельченных руд, руда засыпалась отверстия либо в своде, либо в боковых стенках, образуя кучи руды, представляющие большие поверхности, на которые быстро действует пламя, проходящее через, печь,, 58, . .-- ...:. . ,... ,. ;;.: ./.--;:

Для загрузки руды в печь пpeдлaгav иcь и применялись различные устройства, так, например, воронки, питающие силой тяжести, винтовые конвейеры, поршни, расположенные так, чтобы иметь возможность проталкивать руду в известной последовательности в печь через расположенные в боковых стенках отверстия. Хотя многие из прежних предложений имели своей целью постепенное и равномерное нагревание загрузки от наружной поверхности внутрь и подачу руды в точке, удаленной от зоны плавления и с минимальными нарушениями последней, однако, никто не пришел к созданию устройства, которое позволило бы достичь этой цели;, никто, далее, не выяснил факторов, обуславливающих успешность методов плавки. В частности, очевидно, недостаточно внимания уделялось тому факту, что в процессе плавки отражательным методом температурные условия, получаемые в разных частях зоны плавления, сильно-варьируют, вследствие чего руда в одних местах плавится быстрее, чем в других, и что если это обстоятельство не принимать в расчет, то происходят нарушения в зоне плавки.

Предлагаемое устройство для загрузки руды в отражательную печь подлежащих переработке пылевидных материалов заключается в том, что загрузку руды производят слоем равномерной толщины через удлиненное отверстие на одной или обеих сторонах печи, при чем в печи руда располагается с откосом наклонно; устройство это позволяет питать печь рудой и передвигать руду по мере плавления ее поверхности, не подвергая плавящуюся поверхность каким-либо нарушениям. Пояс плавления руды в печи лежит в наклонной плоскости, образующей угол с горизонталью меньший, чем угол естественного откоса засыпанного материала при сохранении постоянной массы руды с не ломаной поверхностью плавления, чем, по мнению изобретателя, устраняется действие пламени на свежую, сравнительно холодную массу рудь1, и оцасность неполного восстановления руды сводится к минимуму.

Посредством предлагаемого устройства имеется в виду достигнуть такой подачи руды, чтобы материалы в разных частях ее подвигались с различными скоростями, соответственно скоростям, с которыми протекает плавка руды, делая возможным, реЬулируя режим пламени в печи я работы подак)щего устройства, сохранять наклон пояса плавления во всякое время ниже 1очки, при которой может произойти относительное движение между различными частицами засыпки на поверхности или подле кромки руды.

В устройстве предусмотрены средства для ограничения засыпки у загрузочного отверстия, снизу же столбик руды ограничен и поддерживается изогнутой воронкой, могущей описывать путь под несомым грузом материала по дуге круга. Каждая частичка, лежащая на любом радиусе, проведенном из центра круга к изогнутой воронке, принуждена двигаться по дуге с этим центром, сохраняя свое относительное с смежными частицами положение в порции материала в существенном не измененным.

Хотя описываемое устройство имеет общее применение к обработке пылевидных руд или подобных материалов,оно в особенности применимо при восстановлении тонко измельченных железных руд и содержащих железо материалов с непосредственным получением из них железа или стали./

На фиг. 1 и 2 цифра 10 означает под отражательной печи; 12-подвесной свод; 14- вообще предпочтительную форму выполнения питающего механизма. В показа,нной конструкции отсутствуют боковые стенки, их заменяет в работе медленно подвигающаяся масса материалу. Свод 12 расположен несколько ближе к поду, чем принято в пр1актике отражательных печей, при чем он относится к подвесной арочной конструкции и может, например, состоять из пары сводных пят 16, проходя1цих в продольном направлении с каждой стороны свода, подвещенных каждая на плечах 18 к балке 20, поддерживаемой, в свою очередь, в свои концах стойками 22. Подвески 18 вращаются у 6се& 24. Стяжки 26, прикрепленные к подвескам в точке 28, проходят через .отверстия в башмаках Ji9, н,есомых 1-ббразными балками 2Л Натяжение нижних концов подвески осуществляется стяжками 26, при помощи пружин 32, стремящихся повернуть подвески вокруг их осей и прижать сводовые пяты друг к другу, и вызывающих сжатие и расширение свод;а. Свод простирается на некоторое расстояние по обе стороны пода над порогом 34, проходящим вдоль пода.

Питающий механизм состоит из стоек 22 и 36, соединенных поперечинамй 6г и 40. К плите 54 питающего механизма вращательно присоединены в точках 50 и 52 серьги 42 .vi 44, вращательно укрепленные своими нижними концами В; точках 46 к 48 к поперечине 38.

Возвратное движение сообщается нижней изогнутой части 54 при помощи гидравлического цилиндра 56, соединенного угловыми рычагами 5 и (50 и поперечиной 62 с серьгой 42. Над частью 54 расположена воронка 64, поставленная таким образом, что ее дном служит часть 54. На чертеже воронка эта снабжена перегородкой 66, разделяющей ее на большую часть 68 и меньшую 0. При желании эту перегородку можно опустить. Угловые рычаги, а также срединит«льные серьги вь шолнены так, чтобы делать короткие возвратные движения, например, от Va ДО 1. зависимости от рода заваливаемого материала и от глубины подвигаемого слоя материала.

В ка 1естве эквивалентного механизма можно применить ряд роликов, расположенных вдоль наружной поверхности изогнутой таким образом, чтобы они сообщали ей движения, подобные тем, какие сообщает ей механизм из угловых рычагов и серег. Эти ролики могли бы быть расположены рядами вдоль наружной поверхности изогнутой части и слу2ЕСили бы опорой для ЭТОЙ части. Они сообщали бы изогнутой части возвратные движения и в этом отношении роликовый механизм можно рассматривать как механический эквивалент рычажного механизма. эквивалентом мог бы служить питающий механизм типа бесконечного ремня и механизм, несколько сходный с гусеничным ходом трактора. Хотя в этой форме механизма движение было бы непрерывным вместо возвратного, все же окончательное движение материала было бы одинаковым во всех трех случаях.

В работе воронку держат наполненной материалом в достаточной степени для того, чтобы руда плотно закрывала пространство перед сводом печи. Для лучшей изоляции кирпичной кладки от контакта с рудой сводовые пяты имеют водяное охлаждение. При восстановлении железной руды в особенности желательно предотвратить контакт между железными окислами и кирпичной кладкой печи, так как иначе, при рабочей feMiiepaTypei эти окислы стремятся оказывать воздействие на кирпич.

С помощью вышеописанных питаю1цих устройств руду можно подавать постепенно вперед таким образом, что каждая частица, двигаясь по ограниченному пути, определенному частью 54 снизу и пятой 16 сверху, описывает дугу концентрического круга для всех частиц, кроме непосредственно лежащих на плите меньшего диаметра, чем тот, который определяется питающей плитой. Это изображено пунктирными линиями а на фиг. 1 и 2, каковые пунктирные линии представляют путь движения частиц материала с yka3aHHbiMH интервалами с момента поступления в горловину и до момента попадания на поверхность плавления. происходит именно так, можно убедиться на фиг. 3, где b представляет цилиндр, а с-массу тонко измельченного материала, ограниченную заштрихованной частью поперечного сечения цилиндра, если допустить, например, что цилиндр и его содержимое получают вращение таким образом, что поверхность измельченного материала, обозначенная х-у, передвинулась из положения х-у. Очевидно, что прилегающие к периферии цилиндра частицы передвинулись на расстояние у-у, тогда как частицы в х не подвер-глись никакому передвижению, другими словами, пути передвижения или доли путей передвижения частиц, расположенных на разных расстояниях от центра х, пропорциональны их расстояниям от этого центра.

Тепловые условия, получаемые в печи, нормально таковы, что наибольшее количество тепла концентрируется к нижним частям наклонной.грани материала и поэтому более быстрая плавка материала в этой части поверхности плавления нуждается в компенсации путем ускоренной подачи материала к зоне более быстрой плавки. В то же время частички, достигнув поверхности плавления, остаются неподвижными, покуда не расплавятся. Из этого следует, что угол наклона поверхности плавления всегда должен быть меньше угла естественного откоса обрабатываемого ь атериала. Из вышеизложенного следует, что если различие в темпах плавления в разных зонах на поверхности материала определенно для данных условий нагрева и для угла естественного откоса данного материала, то относительная скорость, с которой материал должен подаваться в основании пояса плавления, по отношению к скорости верхней кромки, может быть определена с точностью. Необходимо лишь расположить и рассчитать изогнутую часть так, чтобы она описывала дугу круга, центр которого был бы расположен на таком расстоянии от плиты и в таком соотношении, чтобы расстояние от верхней кромки поверхности плавления до этого центра и расстояние от питающей плиты до этого центра, измеряемое по радиусу, проведенному из центра к плите и пересекающему верхнюю кромку пояса плавления, были пропорциональны относительным скоростям желаемой подачи у верхней кромки и у основания пояса плавления. Таким путем устраняется нежелательное сползание частиц материала с поверхности завалки до их окончательного расплавления, а также устраняется соприкосновение с плавящим пламенем сырого не восстановленного материала, а равным образом устраняется смесь такого не восстановленного материала с жидким металлом и шлаком, скопляющимся на поду.

Изменение нагрева или распределения тепла в печи окажет влияние на относительные скорости плавления материалов в различных зонах поверхности плавления и вызовет соответствующее изменение угла наклона пояса плавления. Такое изменение в некоторых случаях может быть компенсировано изменением скорости подачи, т.-е. увеличением или уменьшением возвратно-поступательных движений изогнутых частей в известный промежуток времени. Например, увеличение скорости подачи стремится слегка увеличить относительную скорость подачи в основании пояса плавления по сравнению со скоростью подачи в верхней ее кромке. При очень сильных изменениях в степени нагрева или распределения тепла в печи может потребоваться изменение расчетов или конструкции изогнутой части.

При обработке железных руд, как гематиты и магнезиты, в форме смешанных щихт из руды, угля и шлакообразующих материалов, предварительно тонко измельченных (руда - до 150 ячеек, флюсующие материалы-до 4 ячеек и уголь- до б ячеек), автор нашел, что угол естественного откоса может быть взят приблизительно к горизонтали.

Печь по фиг. 2 сконструировала для такой скорости подачи, чтобы наклон пояса плавления материала был несколько меньше угла естественного откоса. При обработке материала, состоящего из 100 частей руды, 10 частей известняка и угля из расчета 80% от наличного железа, при температуре около 1575° и при скорости подачи, получаемой колебаниями подающей плиты Vs дюйма рри полном ходе в две минуты, пояс плавления примет наклон, показанный на фиг. 2.

Следует заметить, что питающий механизм работает таким образом, что если желательно получить кладку материала слоями, то $то может быть сделано. Применяя одну или несколько разделите.яьных перегородок (фиг, 1), можно вводить в различные отделения воронки разные материалы. Эти материалы подают я вниз в печь отдельными слоями. Например, может представиться необходимым окруакить руду полностью или частично слоем угля. В таком случае уголй или другой углесодержащий мате-т риал вводится в отделение /ft в то эремя, как в отделение 68 вводят руду в чистом виде или в смеси с соответствующим количеством восстанавливающих и флюсу1бщих материалов. (Кроме того, в воронку могут быть вставлены пластинки 72 и 74, а пространства между ними и концами наполняют углем или другим, углесодержащим материалом. Так как материалы опускаются вниз в печь то масса руды, выходящая из отделения 68, остается окруженной снизу и с боков углем. Поступающий в печь под рудой уголь может коксоваться и затем поступает в металлическую или щлаковую. ванну, где он может быть поглощен, с окончательным восстановлением и обуглероживанием металла, если дело идет о восстанов;1ении железа, или же он, может действовать как раскисляющий реагент для ванны, если обрабатываются, не железистые материалы.

При восстановлении железиых руд вообще рекомендуется подавать шихту (руда-уголь-флюсы) без расслоения, или просто со слоем угля, расположенным между материалом и питающей плитой с одной стороны и между материалом и концевой стенкой-с другой, защищая, таким образом, кирпичную кладку по- рога 34 и концевые стенкиот действия железных окислов материала.

Под выражением „угол естественного откоса понимается угол, под которымматериал неподвижно лежит в печи. Этот угол существенно изменяется в зависимости от рода материала и от его примесей. В некоторых случаях на поверхности плавления образуется корка, позвог. ляющая материалу спокойно лежать под более крутым, углом, чем какой был бы возможен при открытом штериале. Как упоминалось выше, о. существенно,..

чтобы частицы руды на поясе плавления оставались неподвижными Ь продолжение всей операции плавки, независимо от того, образуется ли корка, или нет.

, Предмет патента.

1. Устройство для загрузки в отражательную печь подлежащих переработке пылевидных материалов, преимущественно железных руд, для непосредственного получения железа и стали, отличающееся тем, что с целью сохранения при загрузке

и в процессе переработки угла между поверхностью материалов и горизонталью, меньшим, чем угол естественного откоса, оно выполнено в форме вводимых в печь с одной или двух боковых сторон изогнутых воронок 64, нижняя часть 54 стенки которых совершает возвратнопоступательное движение по дуге круга и материал в которые подается под действием собственного веса.

2. При загрузочном ус ройстве по п. 1 применение известйых самих по себе подвесных сводов.

фиг.1

gg X 30

t

IT

фиг.З

Авторы

Даты

1933-07-31—Публикация

1930-11-23—Подача