Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к нетканому материалу мелтблаун, полученному с помощью способа мелтблаун.

Уровень техники

[0002]

Нетканые материалы мелтблаун представляют собой нетканые материалы, полученные с помощью способа мелтблаун, и, как известно, имеют малое расстояние между волокнами и высокую водостойкость поскольку тонкие волокна плотно переплетены (Патентный документ 1).

[0003]

Способ мелтблаун представляет собой процесс, включающий: стадию прядения, раздува расплавленной композиции термопластичной смолы через головку экструдера со множеством сопел с использованием высокотемпературного и высокоскоростного потока воздуха для вытягивания композиций термопластичной смолы в виде волокон; и стадию осаждения, осаждения полученных в результате волокон на поверхности для сбора, для слияния их друг с другом, так что процесс является пригодным для получения тонких волокон.

[0004]

Патентный документ 1: WO 2012/102398 A

Сущность изобретения

[0005]

Настоящее изобретение предлагает нетканый материал мелтблаун, имеющий средний диаметр волокон 4 мкм или меньше, имеющий

первое направление, которое проходит по плоскости нетканого материала мелтблаун и имеет самую высокую долю прямолинейных волокон, и второе направление, ортогональное к первому направлению.

В одном из вариантов осуществления, доля прямолинейных волокон составляет 35% или выше в каждом направлении из первого направления и второго направления.

[0006]

В одном из вариантов осуществления, нетканый материал мелтблаун удовлетворяет одному или нескольким условиям, выбранным из следующих далее (I), (II), и (III):

(I) имеет долю прямолинейных волокон 35% или выше в каждом направлении из первого направления и второго направления;

(II) имеет отношение доли прямолинейных волокон в первом направлении к доле прямолинейных волокон во втором направлении (доля прямолинейных волокон в первом направлении/доля прямолинейных волокон во втором направлении) от 1 до 2,5; и

(III) имеет водостойкость под давлением нетканого материала мелтблаун от 100 мм H2O до 10000 мм H2O и опционально имеет сохраняемый процент водостойкости под давлением 85% или выше, когда нетканый материал мелтблаун деформируется во втором направлении.

В одном из вариантов осуществления, нетканый материал мелтблаун согласно условию (I), выше, имеет отношение доли прямолинейных волокон в первом направлении к доле прямолинейных волокон во втором направлении (доля прямолинейных волокон в первом направлении/доля прямолинейных волокон во втором направлении) от 1 до 2,5.

В одном из вариантов осуществления, нетканый материал мелтблаун согласно условию (I) или (II), выше, имеет водостойкость под давлением от 100 мм H2O до 10000 мм H2O.

В одном из вариантов осуществления, нетканый материал мелтблаун согласно пункту (I) или (II) имеет сохраняемый процент водостойкости под давлением 85% или выше, когда нетканый материал мелтблаун деформируется во втором направлении.

В одном из вариантов осуществления, нетканый материал мелтблаун имеет коэффициент заполнения 3% или больше и/или 30% или меньше.

В одном из вариантов осуществления, волокна имеет скрытую теплоту плавления больше 5 мДж/мг и/или меньше 94 мДж/мг.

[0007]

В дополнение к этому, настоящее изобретение предлагает нетканый материал мелтблаун, имеющий средний диаметр волокна от 0,1 мкм до 4 мкм, имеющий:

долю прямолинейных волокон 35% или выше в каждом направлении из первого направления, которое проходит по плоскости нетканого материала мелтблаун, и имеет самую высокую долю прямолинейных волокон, и второго направления ортогонального к первому направлению;

отношение доли прямолинейных волокон в первом направлении к доле прямолинейных волокон во втором направлении (доля прямолинейных волокон в первом направлении/доля прямолинейных волокон во втором направлении) от 1 до 2,5;

коэффициент заполнения от 3% до 30% и

скрытую теплоту плавления волокон больше 5 мДж/мг, но меньше 94 мДж/мг.

[0008]

В одном из вариантов осуществления, нетканый материал мелтблаун имеет отношение доли прямолинейных волокон в первом направлении к доле прямолинейных волокон во втором направлении (доля прямолинейных волокон в первом направлении/доля прямолинейных волокон во втором направлении) от 1 до 1,9.

В одном из вариантов осуществления, первое направление и второе направление, а также доли прямолинейных волокон нетканого материала мелтблаун определяются с помощью следующих далее стадий (a)-(g):

(a) регистрация изображения SEM нетканого материала мелтблаун в положении наблюдения в его центральной части с использованием настольной сканирующей электронной микроскопии (JCM-6000 Plus, производится JEOL Ltd.) при увеличении наблюдения=3000/средний диаметр волокна (мкм), и устанавливая направление длинной стороны изображения SEM при 0 градусов, при условии, что когда нетканый материал, который должен измеряться, имеет, по существу, прямоугольную форму, изображение SEM получается так, что продольное направление нетканого материала устанавливается при 0 градусов и направление длинной стороны изображения SEM параллельно направлению 0 градусов;

(b) регистрация изображения SEM, когда поле зрения поворачивается на Ɵ градусов, и регистрация X фрагментов изображений SEM от 0 градусов до (180-Ɵ) градусов, когда поле зрения дополнительно поворачивается на каждые Ɵ градусов, где количество X фрагментов = (180 градусов/Ɵ градусов) - 1;

(c) осуществление манипуляций на стадиях (a) и (b) в 7 положениях наблюдения иных, чем положения наблюдения на стадии (a) для получения изображений SEM для X фрагментов × 8 положений, при условии, что 8 положений наблюдения находятся в пределах участка 40 мм × 20 мм в центральной части нетканого материала мелтблаун и находятся на расстоянии 10 мм друг от друга;

(d) вычисление с использованием следующего далее Уравнения (1) доли прямолинейных волокон для каждого угла от 0 градусов до (180-Ɵ) градусов по отношению к соответствующим изображениям SEM, полученных с помощью стадий (a)-(c), и округление этих долей до ближайших целых чисел, и усреднение этих долей в 8 положениях для получения доли прямолинейных волокон для каждого угла;

(e) установление угла с самой большой долей прямолинейных волокон среди долей прямолинейных волокон, вычисленных на стадии (d), для каждого угла до первого направления и установление отношения доли прямолинейных волокон с самым большим значением к доле прямолинейных волокон в первом направлении;

(f) установление направления ортогонального к первому направлению и второму направлению; и

(g) регистрация изображений SEM, у которых направление длинной стороны параллельно второму направлению, в 8 положениях наблюдения, вычисление соответствующих долей прямолинейных волокон во втором направлении с использованием следующего далее Уравнения (1), усреднение этих долей в 8 положениях и округление среднего значения до ближайшего среднего числа:

[Выражение 1]

Доля прямолинейных волокон (%) = (N(0)×2/(N(1)+N(2)))×100 … (1)

где соответствующие N(0), N(1) и N(2) представляют собой следующее, где

N(0) представляет собой количество волокон, которые простираются непрерывно от одного края до другого края каждого изображения SEM в направлении длинной стороны;

N(1) представляет собой количество волокон, которые пересекают один край в направлении длинной стороны; и

N(2) представляет собой количество волокон, которые пересекают другой край в направлении длинной стороны.

В одном из вариантов осуществления, нетканый материал мелтблаун имеет коэффициент заполнения 6% или больше и/или 15% или меньше.

В одном из вариантов осуществления, нетканый материал мелтблаун имеет показатель формирования 30 или больше и/или 300 или меньше, а необязательно, 200 или меньше.

В одном из вариантов осуществления, волокна имеют скрытую теплоту плавления 20 мДж/мг или больше и/или 80 мДж/мг или меньше.

[0009]

В дополнение к этому, настоящее изобретение предлагает лист для предотвращения протечек, содержащий нетканый материал мелтблаун.

В дополнение к этому, настоящее изобретение предлагает впитывающее изделие, содержащее:

проницаемый для жидкости поверхностный лист, который располагается на стороне поверхности, обращенной к коже;

другой поверхностный лист, для предотвращения протечек жидкости, который располагается на стороне поверхности, не обращенной к коже; и

поглотитель, который вставляется между этими листами, где

другой поверхностный лист представляет собой лист для предотвращения протечек, описанный выше.

[0010]

В дополнение к этому, настоящее изобретение предлагает способ получения нетканого материала мелтблаун, включающий стадию прядения, высвобождения расплавленной композиции термопластичной смолы из сопла для получения волокон с использованием потока воздуха.

В одном из вариантов осуществления, в способе получения, получается нетканый материал мелтблаун со средним диаметром волокон 4 мкм или меньше.

В одном из вариантов осуществления, температура потока воздуха устанавливается при температуре плавления композиции термопластичной смолы или выше.

В одном из вариантов осуществления, скрытая теплота плавления композиции термопластичной смолы устанавливается больше 5 мДж/мг и/или меньше 94 мДж/мг.

[0011]

В одном из вариантов осуществления, температура потока воздуха устанавливается при 260°C или меньше, необязательно, при 250°C или меньше, и необязательно, при 240°C или меньше.

В одном из вариантов осуществления, в способе получения, композиция термопластичной смолы содержит два или больше различных полиолефинов, имеющих различные скрытые теплоты плавления.

В одном из вариантов осуществления, композиция термопластичной смолы содержит соединение полиолефина, содержащее первый полиолефин, имеющий скрытую теплоту плавления 94 мДж/мг или больше, и второй полиолефин, имеющий скрытую теплоту плавления меньше чем 94 мДж/мг.

В одном из вариантов осуществления, второй полиолефин включает по меньшей мере одно соединение, выбранное из низкокристаллического полипропилена с MFR (скоростью потока расплава) 400 г/10 мин или больше, низкокристаллического полипропилена с MFR меньше 400 г/10 мин и эластомера на основе полипропилена с MFR меньше 400 г/10 мин.

В одном из вариантов осуществления, соединение полиолефина включает по меньшей мере одно соединение, выбранное из гомополимера α-олефина или сополимера по меньшей мере двух различных α-олефинов.

В одном из вариантов осуществления, гомополимер α-олефина включает по меньшей мере одно соединение, выбранное из высококристаллического полиолефина или низкокристаллического полиолефина.

В одном из вариантов осуществления, сополимер, по меньшей мере, двух различных α-олефинов включает по меньшей мере одно соединение, выбранное из эластомера на основе низкокристаллического олефина или эластомера на основе аморфного олефина.

В одном из вариантов осуществления, первый полиолефин включает высококристаллический полиолефин, этот высококристаллический полиолефин имеет скорость потока расплава 100 г/10 мин или больше и/или 2000 г/10 мин или меньше.

В одном из вариантов осуществления, первый полиолефин включает высококристаллический полиолефин, этот высококристаллический полиолефин имеет скорость потока расплава 300 г/10 мин или больше и/или 1800 г/10 мин или меньше.

В одном из вариантов осуществления, содержание второго полиолефина по отношению к общему количеству первого полиолефина и второго полиолефина составляет

50% масс. или выше и/или 70% масс. или ниже, когда второй полиолефин представляет собой низкокристаллический полипропилен с MFR 400 г/10 мин или больше, и

10% масс. или выше и/или 15% масс. или ниже, когда второй полиолефин представляет собой низкокристаллический полипропилен с MFR меньше 400 г/10 мин или эластомер на основе полипропилена с MFR меньше 400 г/10 мин.

В одном из вариантов осуществления, способ дополнительно включает стадию осаждения, осаждения волокна, полученного на стадии прядения, на поверхности для сбора.

В одном из вариантов осуществления, в способе получения, расстояние между соплом и поверхностью для сбора устанавливается при 400 мм или меньше, необязательно, при 300 мм или меньше, и необязательно, при 150 мм или меньше, и/или при 50 мм или больше.

В одном из вариантов осуществления, способ получения включает стадию нагрева, нагрева волокна, полученного на стадии прядения, перед тем как волокно, полученное на стадии прядения, осаждается на поверхности для сбора.

[0012]

В дополнение к этому, настоящее изобретение предлагает нетканый материал мелтблаун, полученный с помощью рассмотренного выше способа получения.

Краткое описание чертежей

[0013]

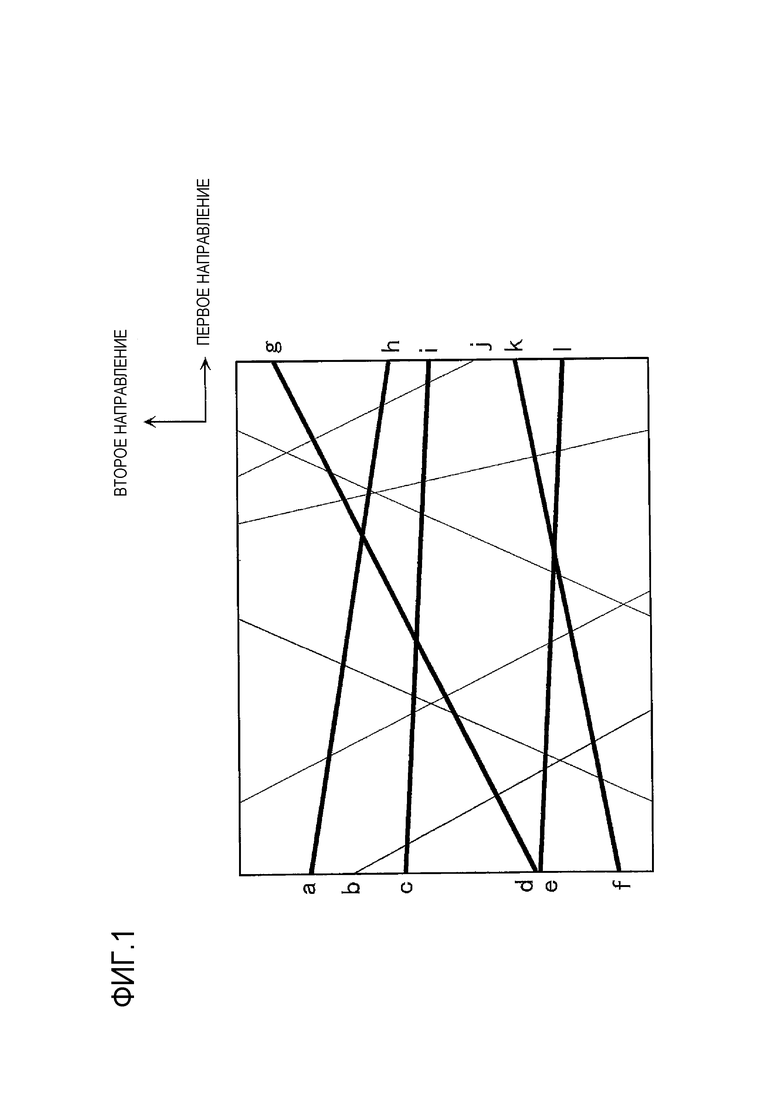

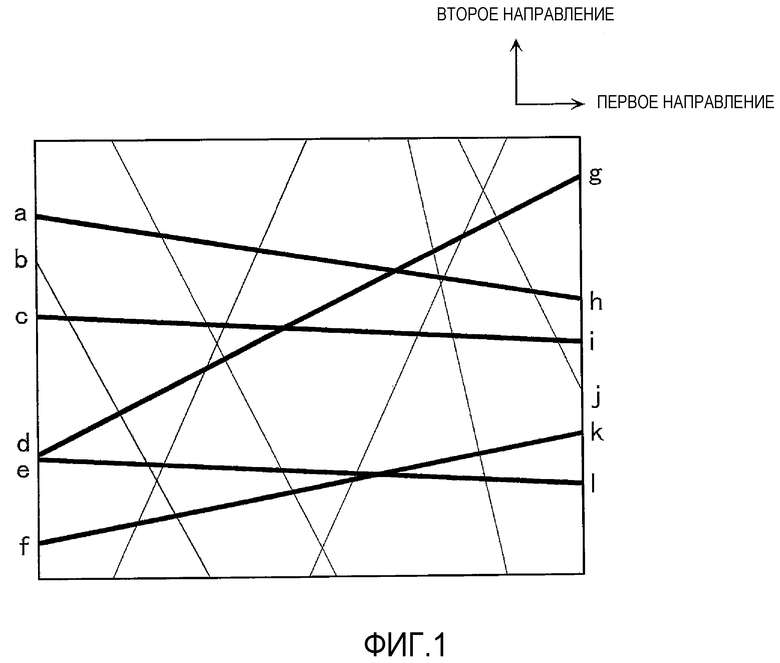

Фиг.1 представляет собой схему, иллюстрирующую пример изображения SEM нетканого материала мелтблаун по настоящему изобретению.

Описание вариантов осуществления

[0014]

В общем случае, направление переноса нетканого материала в ходе получения нетканого материала мелтблаун упоминается как машинное направление (MD направление), а направление ортогональное к MD направлению упоминается как поперечное направление (CD направление).

[0015]

Авторы настоящего изобретения обнаружили, что прочность нетканого материала мелтблаун в MD направлении является достаточной, но прочность в CD направлении является низкой. Это может вызвать заметное уменьшение водостойкости нетканого материала мелтблаун, поскольку, вероятно, расширяется расстояние между волокнами и таким образом возникает зазор, например, когда прикладывается нагрузка растяжения в CD направлении, и таким образом возникает деформация. Вообще говоря, когда нетканый материал мелтблаун используется в таком месте, где может возникать деформация из-за приложения нагрузки, наслаивается высокопрочный нетканый материал спанбонд и/или проницаемый для воздуха нетканый материал, и он используется для покрытия нетканого материала мелтблаун.

[0016]

Настоящее изобретение относится к нетканому материалу мелтблаун, в котором подавляется уменьшение водостойкости под давлением из-за деформации.

[0017]

Нетканый материал мелтблаун по настоящему изобретению может подавлять уменьшение водостойкости под давлением из-за деформации.

[0018]

Нетканый материал мелтблаун по настоящему изобретению содержит волокна со средним диаметром волокон 4 мкм или меньше. Когда средний диаметр волокон становится меньше, водостойкость под давлением в области с низким коэффициентом заполнения увеличивается. Средний диаметр волокон предпочтительно составляет 3,6 мкм или меньше, более предпочтительно, 3,2 мкм или меньше, еще более предпочтительно, 3 мкм или меньше, еще более предпочтительно, 2,5 мкм или меньше, и особенно предпочтительно, 2 мкм или меньше. В дополнение к этому, средний диаметр волокон предпочтительно составляет 0,1 мкм или больше, более предпочтительно, 0,2 мкм или больше, и еще более предпочтительно, 0,3 мкм или больше. Конкретно, средний диаметр волокон предпочтительно составляет от 0,1 мкм до 4 мкм, более предпочтительно, от 0,2 мкм до 3,6 мкм, еще более предпочтительно, от 0,3 мкм до 3,2 мкм, еще более предпочтительно, от 0,3 мкм до 3 мкм, еще более предпочтительно, от 0,3 мкм до 2,5 мкм, и особенно предпочтительно, от 0,3 мкм до 2 мкм.

[0019]

Считается, что, когда средний диаметр волокна представляет собой этот нижний предел или выше, прочность является превосходной, а когда средний диаметр волокна представляет собой этот верхний предел или меньше, нетканый материал мелтблаун является превосходным по водостойкости под давлением. Средний диаметр волокна нетканого материала мелтблаун по настоящему изобретению может вычисляться следующим образом. Сначала используют сканирующий электронный микроскоп для регистрации изображения SEM в поле зрения, в котором видны 20-60 волокон. Диаметры волокон по отношению ко всем волокнам в поле зрения, каждый, измеряются один раз и усредняются. Среднее значение округляется до 10 нм с получением среднего диаметра волокна. Средний диаметр волокна представляют в мкм.

[0020]

Нетканый материал мелтблаун по настоящему изобретению имеет: первое направление, которое проходит по плоскости нетканого материала мелтблаун и имеет самую высокую долю прямолинейных волокон; и второе направление ортогональное к первому направлению. Доля прямолинейных волокон в первом направлении и доля прямолинейных волокон во втором направлении, каждая, предпочтительно, составляет 35% или выше, более предпочтительно, 38% или выше, еще более предпочтительно, 40% или выше, и предпочтительно 90% или ниже, более предпочтительно, 85% или ниже, и еще более предпочтительно, 80% или ниже. Конкретно, эти доли предпочтительно составляют от 35% до 90%, более предпочтительно, от 38% до 85%, и еще более предпочтительно, от 40% до 80%. Предпочтительно, чтобы первое направление представляло собой MD направление в ходе получения. Предпочтительно, чтобы второе направление представляло собой CD направление в ходе получения. Когда доля прямолинейных волокон в первом направлении и доля прямолинейных волокон во втором направлении, каждая, представляет собой этот нижний предел или выше, имеется очень малая вероятность образования зазора между волокнами, когда происходит деформация в любом направлении из первого направления или второго направления. Это подавляет уменьшение водостойкости под давлением.

[0021]

Относительно нетканого материала мелтблаун по настоящему изобретению, первое направление представляет собой направление, которое проходит по плоскости нетканого материала мелтблаун и имеет самую высокую долю прямолинейных волокон; и второе направление представляет собой направление ортогональное к первому направлению. Отношение (A/B) доли (A) прямолинейных волокон в первом направлении к доле (B) прямолинейных волокон во втором направлении предпочтительно составляет 1 или выше, и предпочтительно, 2,5 или ниже, более предпочтительно, 2,1 или ниже, и еще более предпочтительно, 1,9 или ниже. Конкретно, отношение (A/B) предпочтительно составляет от 1 до 2,5, более предпочтительно, от 1 до 2,1, и еще более предпочтительно, от 1 до 1,9. Когда отношение (A/B) представляет собой этот верхний предел или меньше, имеется очень малая вероятность образования зазора между волокнами даже когда происходит деформация в любом направлении из первого направления или второго направления. Это подавляет уменьшение водостойкости под давлением.

[0022]

Нетканый материал мелтблаун по настоящему изобретению предпочтительно имеет водостойкость под давлением 100 мм H2O или выше, и предпочтительно 10000 мм H2O или ниже. Когда нетканый материал мелтблаун деформируется во втором направлении ортогональном к первому направлению, которое проходит по плоскости нетканого материала мелтблаун и имеет самую высокую долю прямолинейных волокон, сохраняемый процент водостойкости под давлением предпочтительно составляет 85% или выше, более предпочтительно, 88% или выше, и еще более предпочтительно, 90% или выше. В дополнение к этому, реалистично рассуждая, сохраняемый процент водостойкости под давлением составляет 100% или меньше. Если сохраняемый процент водостойкости под давлением нетканого материала мелтблаун по настоящему изобретению, когда он деформируется во втором направлении, представляет собой этот нижний предел или выше, зазор между волокнами едва ли образуется при деформации в любом направлении из первого направления или второго направления. Это может подавлять уменьшение водостойкости под давлением, даже если происходит деформация при использовании без наслоения нетканого материала спанбонд или проницаемого для воздуха нетканого материала.

[0023]

Следующие стадии (a)-(g) используют для определения первого направления, имеющего самую высокую долю прямолинейных волокон нетканого материала мелтблаун по настоящему изобретению, второго направления ортогонального к первому направлению, а также доли (A) прямолинейных волокон в первом направлении и доли (B) прямолинейных волокон во втором направлении. Следует отметить, что “первое направление, имеющее самую высокую долю прямолинейных волокон” нетканого материала мелтблаун по настоящему изобретению, означает направление, определенное на следующих далее стадиях (a)-(g), и оно несколько отличается от реального направления, имеющего самую высокую долю прямолинейных волокон.

(a) используя настольную сканирующую электронную микроскопию (JCM-6000 Plus, производится JEOL Ltd.) для регистрации изображения SEM нетканого материала мелтблаун, положение наблюдения которого представляет собой центральную часть, при увеличении наблюдения=3000/средний диаметр волокна (мкм), и получают изображение SEM, такое, что направление длинной стороны изображения SEM устанавливается при 0 градусов, при условии, что когда нетканый материал, который должен измеряться, имеет по существу прямоугольную форму, продольное направление нетканого материала устанавливается при 0 градусов и направление длинной стороны изображения SEM параллельно направлению 0 градусов;

(b) регистрируют изображения SEM, когда поле зрения поворачивается на Ɵ градусов, и получают X фрагментов изображений SEM от 0 градусов до (180-Ɵ) градусов, когда поле зрения подобным же образом поворачивается на каждые Ɵ градусов, где количество X фрагментов = (180 градусов/Ɵ градусов) - 1;

(c) осуществляют манипуляции на стадиях (a) и (b) по отношению к 7 положениям наблюдения иных, чем положения наблюдения на стадии (a) для получения изображений SEM при X фрагментов × 8 положений, при условии, что эти 8 положений наблюдения располагаются в области 40 мм × 20 мм в центральной части нетканого материала мелтблаун и находятся на расстоянии 10 мм друг от друга;

(d) вычисляют, с использованием следующего далее Уравнения (1), долю прямолинейных волокон для каждого угла от 0 градусов до (180-Ɵ) градусов по отношению к соответствующим изображениям SEM, полученным на стадиях (a)-(c), и округляют эту долю до ближайшего целого числа, и усредняют эти доли в 8 положениях с получением доли прямолинейных волокон для каждого угла;

(e) устанавливают угол с самой большой долей прямолинейных волокон среди долей прямолинейных волокон, вычисленных на стадии (d) для каждого угла по отношению к первому направлению, и устанавливают долю прямолинейных волокон с самым большим значением по отношению к доле (A) прямолинейных волокон в первом направлении;

(f) устанавливают направления ортогональное к первому направлению как второе направление и

(g) получают изображение SEM, у которого направление длинной стороны параллельно второму направлению, по отношению к 8 положениям наблюдения, вычисляют соответствующие доли (B) прямолинейных волокон во втором направлении с использованием следующего далее выражения (1), и усредняют и округляют доли в 8 положениях до ближайшего целого числа:

[Выражение 2]

Доля прямолинейных волокон (%) = (N(0)×2/(N(1)+N(2)))×100 … (1)

где соответствующие N(0), N(1) и N(2) представляют собой следующее

N(0) - количество волокон, которые непрерывно простираются от одного края до другого края каждого изображения SEM в направлении длинной стороны;

N(1) - количество волокон, которые пересекают один край в направлении длинной стороны; и

N(2) - количество волокон, которые пересекают другой край в направлении длинной стороны.

Волокно, достигающее одного края каждого изображения SEM в направлении длинной стороны, считается как “волокно, которое пересекает один край в продольном направлении”. Это же относится к другому краю.

[0024]

Теперь, процедура вычисления доли прямолинейных волокон на стадии (d) описывается подробно со ссылкой на Фиг.1. Фиг.1 представляет собой схему, иллюстрирующую пример изображения SEM, направление длинной стороны которого параллельно первому направлению. Следует отметить, что на Фиг.1, волокна изображены как прямые линии, поскольку иллюстрация является упрощенной. Однако форма реальных волокон не ограничивается линейной формой. В дополнение к этому, количество волокон, видимых на каждом изображении SEM, может отличаться от реального количества.

В случае изображения SEM, показанного на Фиг.1, количество волокон, которые пересекают левый край в направлении длинной стороны, равно 6, включая точки пересечения a-f, и количество волокон, которые пересекает правый край в направлении длинной стороны, равно 6, включая точки пересечения g-l. Общее количество волокон, которые непрерывно простираются от левого края до правого края в направлении длинной стороны, равно 5, включая прямую линию ah, прямую линию ci, прямую линию dg, прямую линию el и прямую линию fk. Таким образом, доля прямолинейных волокон в первом направлении (A)(%) = [5×2/(6+6)]×100=83%.

[0025]

На стадии (b), угол Ɵ градусов, когда изменяется поле зрения, может иметь любое значение, и предпочтительно составляет 15 градусов или меньше, более предпочтительно, 10 градусов или меньше, и еще более предпочтительно, 5 градусов или меньше. В то же время, когда описанное выше измерение осуществляется множество раз, условия, такие как положения наблюдения и/или угол Ɵ, могут различаться, и в результате этого, каждое определенное “направление, имеющее самую высокую долю прямолинейных волокон”, может быть иным. В этом случае, направление, имеющее самую высокую долю прямолинейных волокон среди множества результатов измерений, может быть принято, как первое направление.

[0026]

Когда доля прямолинейных волокон нетканого материала мелтблаун по настоящему изобретению составляет 35% или выше в каждом направлении из первого направления, имеющего самую высокую долю прямолинейных волокон, и второго направления ортогонального к нему, зазор между волокнами едва ли возникнет при деформации. Это может подавлять уменьшение водостойкости под давлением. Кроме того, даже если нетканый материал мелтблаун по настоящему изобретению используется без наслоения нетканого материала спанбонд или проницаемого для воздуха нетканого материал, а затем его деформируют, можно подавлять уменьшение водостойкости под давлением.

[0027]

Уменьшение водостойкости под давлением из-за деформации нетканого материала мелтблаун по настоящему изобретению может оцениваться с использованием отношения (сохраняемого процента водостойкости под давлением) водостойкости под давлением после деформации к водостойкости под давлением до деформации. Водостойкость под давлением и сохраняемый процент водостойкости под давлением можно измерить с помощью протокола, описанного ниже. Нетканый материал мелтблаун может объединяться с подкладкой, такой как нетканый материал спанбонд или проницаемый для воздуха нетканый материал, посредством термического тиснения. Объединенный нетканый материал мелтблаун подвергают вытяжению в объединенном состоянии, а затем измеряют водостойкость под давлением. В случае, когда нетканый материал мелтблаун объединен с пленкой смолы посредством термического тиснения, удаляют только пленку на области без тиснения? и должен измеряться соответствующий материал.

[0028]

Нетканый материал мелтблаун по настоящему изобретению можно получить посредством регулировки скрытой теплоты плавления композиции термопластичной смолы как компонента волокна? посредством регулировки температуры потока воздуха в ходе стадии прядения или посредством нагрева волокна после стадии прядения и перед стадией осаждения. Температура потока воздуха в ходе стадии прядения и нагрева волокна будет описана позже. Следует отметить, что композиция термопластичной смолы содержит по меньшей мере одну термопластичную смолу и представляет собой смесь, необязательно содержащую, при необходимости, другой компонент.

[0029]

С точки зрения пригодности для прядения, скрытая теплота плавления композиции термопластичной смолы предпочтительно больше 5 мДж/мг, более предпочтительно, составляет 10 мДж/мг или выше, и особенно предпочтительно, составляет 20 мДж/мг или выше. В дополнение к этому, с точки зрения получения мягкого волокна и с точки зрения получения тонкого волокна в низкотемпературной области с помощью высокотемпературных импульсов воздуха, скрытая теплота плавления предпочтительно меньше 94 мДж/мг, более предпочтительно, составляет 90 мДж/мг или меньше, еще более предпочтительно, составляет 80 мДж/мг или меньше, еще более предпочтительно, составляет 75 мДж/мг или меньше, еще более предпочтительно, составляет 45 мДж/мг или меньше, а особенно предпочтительно, составляет 35 мДж/мг или меньше.

[0030]

Конкретно, скрытая теплота плавления предпочтительно больше 5 мДж/мг, но меньше 94 мДж/мг, более предпочтительно, она составляет от 10 мДж/мг до 90 мДж/мг, еще более предпочтительно, от 20 мДж/мг до 80 мДж/мг, еще более предпочтительно от 20 мДж/мг до 75 мДж/мг, еще более предпочтительно, от 20 мДж/мг до 45 мДж/мг, и особенно предпочтительно, от 20 мДж/мг до 35 мДж/мг.

[0031]

Скрытая теплота плавления является показателем для указания гибкости, то есть того, насколько большая кристаллическая область существует в композиции термопластичной смолы. Скрытая теплота плавления композиции термопластичной смолы может устанавливаться так, чтобы она находилась в желаемом диапазоне, посредством подбора используемой термопластичной смолы и ее содержания. Скрытая теплота плавления композиции термопластичной смолы может вычисляться с помощью описанного ниже протокола после отбора 1 мг образца для измерений из центральной части нетканого материала мелтблаун.

[0032]

Когда скрытая теплота плавления меньше, чем указанный выше верхний предел, аморфная область в волокне является большой. В результате, волокно размягчается и ориентирование, возникающее в ходе стадии прядения, подавляется. Ориентирование волокна будет описано далее. Когда скрытая теплота плавления больше, чем указанный выше нижний предел, волокно размягчается и получаемая в результате ориентация, вероятно, не возникает. В то же время, когда скрытая теплота плавления меньше, чем указанный выше верхний предел, кристаллические области, присутствующие в волокне, являются достаточно большими, сплавление подавляется и расстояние между волокнами уменьшается, так что водостойкость под давлением может улучшаться.

[0033]

Композиция термопластичной смолы может содержать одну лишь термопластичную смолу, имеющую скрытую теплоту плавления в пределах желаемого диапазона. В дополнение к этому, для контроля скрытой теплоты плавления в пределах желаемого диапазона, можно смешивать две или больше различных термопластичных смол с различными скрытыми теплотами плавления. Когда используют множество термопластичных смол, можно смешивать термопластичную смолу со скрытой теплотой плавления на верхнем пределе желаемого диапазона или выше и термопластичную смолу со скрытой теплотой плавления на нижнем пределе желаемого диапазона или ниже для получения скрытой теплоты плавления в пределах желаемого диапазона. Альтернативно, можно смешивать множество термопластичных смол, каждая из которых имеет скрытую теплоту плавления в пределах желаемого диапазона.

[0034]

Примеры термопластичной смолы, которую можно использовать включают полиолефин, сложный полиэфир, простой полиэфиркетон, полифениленсульфид или полиамид. Среди них, полиолефин или сложный полиэфир является предпочтительным, а полиолефин является особенно предпочтительным. Постольку поскольку скрытая теплота плавления находится в пределах желаемого диапазона, можно использовать только один вид этих термопластичных смол или два или более видов можно использовать в сочетании.

[0035]

Предпочтительно, чтобы композиция термопластичной смолы содержала полиолефин в количестве 70% масс. или выше. Более предпочтительно полиолефин составляет 80% масс. или больше, и еще более предпочтительно, он составляет 90% масс. или больше композиции термопластичной смолы.

[0036]

В качестве полиолефина, можно использовать гомополимер α-олефина или сополимер по меньшей мере двух различных α-олефинов. Они могут использоваться по отдельности, или можно использовать в сочетании два или больше их видов. В качестве полиолефина, можно использовать, например, сополимер α-олефина и любую из ненасыщенных карбоновых кислот, такую как акриловая кислота, метакриловая кислота или малеиновая кислота, сложный эфир ненасыщенной карбоновой кислоты или кислотный ангидрид.

[0037]

α-олефин предпочтительно содержит от 2 до 20 атомов углерода, и более предпочтительно, содержит от 2 до 10 атомов углерода. В качестве α-олефина предпочтительным является пропилен, этилен, 1-бутен, 1-гексен, 1-октен, 4-метил-1-пентен, или что-либо подобное; пропилен или этилен является более предпочтительным; а пропилен является наиболее предпочтительным.

[0038]

В качестве гомополимера α-олефина можно использовать высококристаллический полиолефин или низкокристаллический полиолефин. Высококристаллический полиолефин представляет собой полиолефин, содержащий высокостереорегулярный α-олефин. Конкретные примеры высококристаллического полиолефина включают: высококристаллический полипропилен, такой как изотактический полипропилен или синдиотактический полипропилен; и высококристаллический полиэтилен, такой как полиэтилен высокой плотности или полиэтилен средней плотности.

[0039]

Каждый высококристаллический полипропилен, обычно используемый для нетканых материалов мелтблаун, имеет скрытую теплоту плавления больше 94 мДж/мг и представляет собой твердую смолу с большими кристаллическими областями. Поскольку в прядильной линии в ходе стадии прядения возникает сдвиговый поток, жесткое волокно с большими кристаллическими областями легко ориентируется в направлении потока воздуха. Поток воздуха наддувается на поверхность для сбора, которая движется в MD направлении. Соответственно, волокно должно осаждаться на поверхности для сбора, при этом направление ориентации совпадает с MD направлением. Таким образом, скрытая теплота плавления композиции термопластичной смолы как компонента волокна устанавливается меньше 94 мДж/мг. Это делает маловероятным ориентацию волокна в направлении сдвигового потока, поскольку в волокне имеется множество мягких аморфных областей. В результате, нетканый материал, осажденный на поверхности для сбора, должен иметь меньшую ориентированность волокна в MD направление. Как следствие, доля прямолинейных волокон в CD направление должна быть высокой.

[0040]

Скрытая теплота плавления высококристаллического полиолефини предпочтительно больше чем 94 мДж/мг, более предпочтительно, составляет 96 мДж/мг или выше, и еще более предпочтительно, составляет 98 мДж/мг или выше, и предпочтительно, меньше чем 120 мДж/мг, более предпочтительно, составляет 115 мДж/мг или ниже, и еще более предпочтительно, составляет 110 мДж/мг или ниже. Конкретно, скрытая теплота плавления больше чем 94 мДж/мг, но меньше чем 120 мДж/мг, более предпочтительно, составляет от 96 мДж/мг до 115 мДж/мг, и еще более предпочтительно, составляет от 98 мДж/мг до 110 мДж/мг.

[0041]

Скорость потока расплава (MFR) (при 230°C) высококристаллического полиолефини предпочтительно составляет 100 г/10 мин или выше, и более предпочтительно, составляет 300 г/10 мин или выше, и предпочтительно, составляет 2000 г/10 мин или ниже, и более предпочтительно, составляет 1800 г/10 мин или ниже. Конкретно, скорость потока расплава предпочтительно составляет от 100 г/10 мин до 2000 г/10 мин, и более предпочтительно, от 300 г/10 мин до 1800 г/10 мин. MFR можно измерить на основе JIS K7210, при нагрузке 2,16 кг и температуре 230°C. Когда MFR представляет собой этот верхний предел или ниже, текучесть смолы в ходе стадии прядения не является слишком высокой. Это предотвращает разрыв нити, тем самым реализуются тонкие волокна. Также, когда MFR представляет собой этот нижний предел или выше, смола является текучей. Это делает возможным вытягивание до достаточной степени волокна в ходе стадии прядения, тем самым дает возможность сделать диаметр волокна меньше.

[0042]

Высококристаллический полиолефин предпочтительно имеет средневзвешенную молекулярную массу (Mw) 5000 или выше, более предпочтительно, 10000 или выше, и еще более предпочтительно, 15000 или выше, и предпочтительно 500000 или ниже, более предпочтительно, 200000 или ниже, и еще более предпочтительно, 150000 или ниже. Конкретно, Mw предпочтительно составляет от 5000 до 500000, более предпочтительно, от 10000 до 200000, и еще более предпочтительно, от 15000 до 150000. Когда средневзвешенная молекулярная масса представляет собой этот нижний предел или выше, полимерные цепи сильно переплетаются в ходе стадии прядения. Это предотвращает разрыв нити, при этом можно реализовать тонкие волокна. Также, когда средневзвешенная молекулярная масса представляет собой этот верхний предел или ниже, полимерные цепи переплетаются не слишком сильно. Это дает возможность для вытягивания в достаточной степени волокна в ходе стадии прядения, тем самым дает возможность сделать диаметр волокна меньше.

[0043]

Высококристаллический полиолефин предпочтительно имеет распределение молекулярных масс (средневзвешенная молекулярная масса (Mw)/среднечисленная молекулярная масса (Mn)) 1,1 или выше, более предпочтительно, 1,5 или выше, и еще более предпочтительно, 2 или выше, и предпочтительно 5 или ниже, более предпочтительно, 4 или ниже, и еще более предпочтительно 3,5 или ниже. Конкретно, распределение молекулярных масс предпочтительно составляет от 1,1 до 5, более предпочтительно от 1,5 до 4, и еще более предпочтительно от 2 до 3,5.

[0044]

Низкокристаллический полиолефин представляет собой полиолефин, содержащий низкостереорегулярный α-олефин. Конкретные примеры низкокристаллического полиолефина включают низкокристаллический полипропилен, такой как атактический полипропилен или низкостереорегулярный полипропилен; или низкокристаллический полиэтилен, такой как полиэтилен низкой плотности или линейный полиэтилен низкой плотности. Низкостереорегулярный полипропилен можно получить с помощью полимеризации пропилена с использованием широко известного металлоценового катализатора.

[0045]

Скрытая теплота плавления низкокристаллического полиолефини предпочтительно больше 0 мДж/мг, более предпочтительно, составляет 3 мДж/мг или выше, и еще более предпочтительно, составляет 5 мДж/мг или выше, и предпочтительно, меньше 94 мДж/мг, более предпочтительно, составляет 85 мДж/мг или ниже, и еще более предпочтительно, составляет 70 мДж/мг или ниже. Конкретно, скрытая теплота плавления больше 0 мДж/мг, но меньше 94 мДж/мг, более предпочтительно, составляет от 3 мДж/мг до 85 мДж/мг, и еще более предпочтительно, составляет от 5 мДж/мг до 70 мДж/мг.

[0046]

MFR (при 230°C) низкокристаллического полиолефини предпочтительно составляет 100 г/10 мин или выше, более предпочтительно, 1000 г/10 мин или выше, и еще более предпочтительно, 1800 г/10 мин, и предпочтительно, составляет 2500 г/10 мин или ниже, более предпочтительно 2300 г/10 мин или ниже, и еще более предпочтительно, 2100 г/10 мин или ниже. Конкретно, MFR предпочтительно составляет от 100 г/10 мин до 2500 г/10 мин, более предпочтительно, от 1000 г/10 мин до 2300 г/10 мин, и еще более предпочтительно, от 1800 г/10 мин до 2100 г/10 мин. MFR можно измерить на основе JIS K7210, при нагрузке 2,16 кг и при температуре 230°C.

[0047]

Низкокристаллический полиолефин предпочтительно имеет средневзвешенную молекулярную массу (Mw) 5000 или выше, более предпочтительно, 20000 или выше, и еще более предпочтительно, 30000 или выше, и предпочтительно она составляет 150000 или ниже, более предпочтительно, 70000 или ниже, и еще более предпочтительно 50000 или ниже. Конкретно, Mw предпочтительно составляет от 5000 до 150000, более предпочтительно, от 20000 до 70000, и еще более предпочтительно, от 30000 до 50000.

[0048]

Сополимер двух или больше различных α-олефинов представляет собой низкокристаллический или аморфный эластомер на основе олефина. Как сополимер α-олефина, можно использовать неупорядоченный сополимер, блок-сополимер, привитой сополимер, или чередующийся сополимер. В случае блок-сополимера, предпочтительно, чтобы α-олефины связывались с использованием атактической структуры. Далее, сополимер двух или более различных α-олефинов упоминается как эластомер на основе олефина.

[0049]

Эластомер на основе олефина имеет скрытую теплоту плавления больше 0 мДж/мг, но меньше 94 мДж/мг, предпочтительно 3 мДж/мг или больше, более предпочтительно, 5 мДж/мг или больше, и предпочтительно, 90 мДж/мг или меньше, и более предпочтительно, 85 мДж/мг или меньше.

[0050]

Эластомер на основе олефина может необязательно включать, в дополнение к α-олефинам, по меньшей мере один вид, выбранный из группы, состоящей из единиц полиенового соединения, таких как бутадиен, изопрен, этилиденнорборнан, и из единиц дициклопентадиена, единиц циклического олефина и единиц винилароматического соединения в качестве мономера (мономеров).

[0051]

Конкретные примеры эластомера на основе олефина включают сополимер пропилен-этилен, сополимер пропилен-этилен-1-бутен, сополимер пропилен-1-бутен, сополимер пропилен-этилен-циклический олефин, сополимер пропилен-этилен-бутадиен или сополимер пропилен-1-бутен-стирол. Среди этих сополимеров, наиболее предпочтительным является сополимер пропилен-этилен или сополимер пропилен-этилен-1-бутен. Один их вид можно использовать отдельно или можно использовать два или больше видов в сочетании.

[0052]

MFR (при 230°C) эластомера на основе олефини предпочтительно составляет 10 г/10 мин или выше, и более предпочтительно, 300 г/10 мин или выше и предпочтительно составляет 2000 г/10 мин или ниже, и более предпочтительно 1800 г/10 мин или ниже. MFR можно измерить на основе JIS K7210 при нагрузке 2,16 кг и при температуре 230°C.

[0053]

Эластомер на основе олефини предпочтительно имеет распределение молекулярных масс (средневзвешенная молекулярная масса (Mw)/среднечисленная молекулярная масса (Mn)) 1,1 или выше, более предпочтительно, 1,3 или выше, и еще более предпочтительно, 1,5 или выше и предпочтительно, 5 или ниже, более предпочтительно, 4 или ниже, и еще более предпочтительно, 3,5 или ниже.

[0054]

Эластомер на основе олефина можно получить с использованием катализатора полимеризации, такого как широко известный катализатор Циглера-Натта или одноцентровый катализатор (например, металлоценовый катализатор).

[0055]

Предпочтительно, чтобы композиция термопластичной смолы содержала высококристаллический полиолефин и низкокристаллический полиолефин или эластомер на основе полиолефина.

[0056]

Предпочтительно, чтобы композиция термопластичной смолы содержала смесь первого полиолефина со скрытой теплотой плавления 94 мДж/мг или выше и второго полиолефина со скрытой теплотой плавления меньше 94 мДж/мг.

[0057]

При прядении мелтблаун, волокно формируется посредством растяжения расплавленной смолы. Когда принимают во внимание заправку нити и/или предотвращение разрыва нити, является особенно предпочтительным, чтобы композиция термопластичной смолы содержала смесь высококристаллического полипропилена, который обычно используют в способе мелтблаун и который имеет скрытую теплоту плавления 94 мДж/мг или выше, и низкокристаллического полипропилена или эластомера на основе полипропилена, который имеет скрытую теплоту плавления меньше 94 мДж/мг.

[0058]

Предпочтительные конкретные примеры второго полиолефина включают высокотекучий низкокристаллический полипропилен с MFR 400 г/10 мин или выше, менее текучий низкокристаллический полипропилен с MFR меньше 400 г/10 мин или менее текучий эластомер на основе полипропилена с MFR меньше 400 г/10 мин.

[0059]

Содержание высокотекучего низкокристаллического полипропилена с MFR 400 г/10 мин или выше предпочтительно составляет 90% масс. или меньше, более предпочтительно, 80% масс. или меньше, и еще более предпочтительно, 70% масс. или меньше, по отношению к общей массе композиции термопластичной смолы. Содержание высокотекучего низкокристаллического полипропилени предпочтительно составляет 3% масс. или выше, более предпочтительно, 10% масс. или выше, и еще более предпочтительно, 20% масс. или выше, и еще более предпочтительно, 50% масс. или выше. Конкретно, его содержание предпочтительно составляет от 3% масс. до 90% масс., более предпочтительно, от 10% масс. до 80% масс., еще более предпочтительно, от 20% масс. до 70% масс., и еще более предпочтительно, от 50% масс. до 70% масс.

[0060]

Когда содержание высокотекучего низкокристаллического полипропилена представляет собой этот верхний предел или меньше, аморфных областей в волокне не слишком много. Это может предотвратить сплавление волокон и сделать меньше расстояние между волокнами, тем самым давая возможность для улучшения водостойкости под давлением. Также, когда содержание высокотекучего низкокристаллического полипропилена представляет собой этот нижний предел или выше, аморфные области в волокне представлены адекватно и делают волокно мягким. В результате, не возникает вероятности осуществления ориентации в ходе стадии прядения.

[0061]

Содержание низкокристаллического полипропилена с MFR меньше 400 г/10 мин или эластомера на основе полипропилена с MFR меньше 400 г/10 мин предпочтительно составляет 30% масс. или меньше, более предпочтительно, меньше 30% масс., еще более предпочтительно, составляет 20% масс. или меньше, и еще более предпочтительно, 15% масс. или меньше, по отношению к общей композиции термопластичной смолы. Содержание эластомера на основе полипропилени предпочтительно составляет 3% масс. или выше, более предпочтительно, 5% масс. или выше, еще более предпочтительно, 10% масс. или выше, а особенно предпочтительно, 20% масс. или выше. Конкретно, это содержание предпочтительно составляет от 3% масс. до 30% масс., более предпочтительно, от 3% масс. до менее 30% масс., еще более предпочтительно, от 5% масс. до 20% масс., еще более предпочтительно, от 10% масс. до 20% масс., особенно предпочтительно, от 20% масс. до 15% масс., а наиболее предпочтительно, от 10% масс. до 15% масс.

[0062]

Вообще говоря, низкокристаллический полипропилен с MFR меньше 400 г/10 мин и эластомер на основе полипропилена с MFR меньше 400 г/10 мин имеют более низкую текучесть чем полипропиленовые смолы для способа мелтблаун. Когда содержание представляет собой этот верхний предел или ниже, текучесть смолы в целом повышается. Это дает возможность для вытягивания в достаточной степени волокна в ходе стадии прядения, тем самым делая диаметр волокна меньше. Для увеличения аморфных областей в волокне и реализации тонких волокон в ходе стадии прядения, предпочтительно, чтобы содержание низкокристаллического полипропилена с MFR меньше 400 г/10 мин или эластомера на основе полипропилена с MFR меньше 400 г/10 мин находилось в указанных выше пределах.

[0063]

Конкретные примеры первого полиолефина включают высококристаллический полипропилен. Массовое отношение смешивания первого полипропилена и второго полипропилена (первый полипропилен/второй полипропилен) выбирается в зависимости от их видов.

[0064]

Например, когда Moplen (зарегистрированная торговая марка) HP461Y (производится Lyondellbasell, Inc.) используется как первый полипропилен (высококристаллический полипропилен) и L-MODU (зарегистрированная торговая марка) S400 (производится Idemitsu Kosan Co., Ltd.) с MFR 2600 г/10 мин используется как второй полипропилен (высокотекучий низкокристаллический полипропилен), отношение смешивания предпочтительно больше 5/95, более предпочтительно, составляет 10/90 или больше, еще более предпочтительно, 20/80 или больше, еще более предпочтительно, 30/70 или больше и предпочтительно, составляет 97/3 или меньше, более предпочтительно, 90/10 или меньше, еще более предпочтительно, 80/20 или меньше, и еще более предпочтительно, 50/50 или меньше. Конкретно, отношение смешивания предпочтительно составляет от большего чем 5/95 до 97/3, более предпочтительно, от 10/90 до 90/10, еще более предпочтительно, от 20/80 до 80/20, и еще более предпочтительно, от 30/70 до 50/50.

[0065]

Конкретные примеры менее текучего низкокристаллического полипропилена, который можно использовать как второй полипропилен, включают L-MODU (зарегистрированная торговая марка) S600 с MFR 350 г/10 мин или L-MODU (зарегистрированная торговая марка) S901 с MFR 50 г/10 мин (оба производятся Idemitsu Kosan Co., Ltd.). Примеры эластомера на основе полипропилена, который можно использовать как второй пропилен, включают TAFTHREN (зарегистрированная торговая марка) H5002 с MFR 10 г/10 мин (производится Sumitomo Chemical Industry Company Limited).

[0066]

Когда такой второй полипропилен используется вместе с Moplen (зарегистрированная торговая марка) HP461Y (производится Lyondellbasell, Inc.) как первый полипропилен, отношение смешивания (первый полипропилен/второй полипропилен) предпочтительно составляет 70/30 или больше, более предпочтительно, 75/25 или больше, еще более предпочтительно, 80/20 или больше, и еще более предпочтительно, 85/15 или больше, и предпочтительно составляет 97/3 или меньше, более предпочтительно, 95/5 или меньше, и еще более предпочтительно, 90/10 или меньше. Конкретно, отношение смешивания предпочтительно составляет от 70/30 до 95/5, более предпочтительно от 75/25 до 95/5, еще более предпочтительно от 80/20 до 90/10, и еще более предпочтительно, от 85/15 до 90/10.

[0067]

Как сложный полиэфир, можно использовать, например, полиэтилентерефталат, полибутилентерефталат или политриметилентерефталат. Среди них, полиэтилентерефталат или полибутилентерефталат является предпочтительным. Когда смешивают и используют несколько различных сложных полиэфиров, содержание любого из сложных полиэфиров предпочтительно составляет 50% масс. или больше, более предпочтительно, 70% масс. или больше, и еще более предпочтительно, 90% масс. или больше, по отношению к сложным полиэфирам в целом.

[0068]

В качестве полиамида можно использовать, например, полиамид 3, полиамид 4, полиамид 6, полиамид 66, или полиамид 12.

[0069]

Композиция термопластичной смолы может содержать добавку, такую как нуклеирующий агент, матирующая добавка, пигмент, краситель, противогрибковое средство, противомикробное средство, замедлитель горения, гидрофильный агент, фотостабилизатор, антиоксидант, ингибитор старения, синтетическое масло, воск, ингибитор изменения цвета и/или модификатор вязкости, до такой степени, которая не ослабляет преимущества настоящего изобретения.

[0070]

Коэффициент заполнения нетканого материала мелтблаун по настоящему изобретению предпочтительно составляет 3% или выше, более предпочтительно, 5% или выше, и еще более предпочтительно, 6% или выше. Когда коэффициент заполнения становится больше, волокна представлены плотнее и таким образом повышается водостойкость под давлением нетканого материала мелтблаун. Когда коэффициент заполнения повышается, нетканый материал мелтблаун становится жестче. Когда коэффициент заполнения понижается, нетканый материал мелтблаун становится мягче. Мягкий нетканый материал мелтблаун является предпочтительным при использовании в качестве одежды. Соответственно, коэффициент заполнения предпочтительно составляет 30% или меньше, более предпочтительно, 20% или меньше, и еще более предпочтительно, 15% или меньше. Коэффициент заполнения нетканого материала мелтблаун по настоящему изобретению предпочтительно составляет от 3% до 30%, более предпочтительно от 5% до 20%, и еще более предпочтительно, от 6% до 15%.

[0071]

Коэффициент заполнения можно сделать выше нижнего предела или выше посредством установления при 400 мм или меньше, расстояния из сопел до поверхности для сбора описанной ниже машины для получения нетканого материала, тем самым делая полученное в результате волокно компактным посредством использования давления наддува потока воздуха. В дополнение к этому, нетканый материал мелтблаун компактируется в ходе получения с использованием, например, каландрового валка, а затем коэффициент заполнения может доводиться до указанного выше нижнего предела или выше.

[0072]

Для вычисления коэффициента заполнения, сначала измеряют толщину нетканого материала мелтблаун, полученного с помощью описанной ниже процедуры, с использованием лазерного измерителя смещения, производимого OMRON Corporation, когда на нетканый материал прикладывается такая нагрузка, что к нему прикладывается давление 4 кПа. Коэффициент заполнения определяется с использованием описанного ниже Выражения (2) согласно описанному ниже протоколу.

[0073]

Показатель формирования нетканого материала мелтблаун по настоящему изобретению предпочтительно составляет 300 или меньше, более предпочтительно, 280 или меньше, еще более предпочтительно, 260 или меньше, еще более предпочтительно, 250 или меньше, а особенно предпочтительно, 200 или меньше. Показатель формирования может быть доведен до указанного выше верхнего предела или ниже посредством доведения до 400 мм или меньше расстояния от сопел до поверхности для сбора описанной ниже машины для получения нетканого материала, тем самым предотвращая появление неоднородностей, когда осаждаются волокна.

[0074]

Показатель формирования, когда нетканый материал получают посредством способа мелтблаун, на практике составляет по меньшей мере примерно 30. Когда показатель формирования уменьшается, волокна распределяются более однородно. Это делает водостойкость под давлением нетканого материала мелтблаун больше. Показатель формирования измеряют с использованием описанного ниже протокола, в случайных положениях в продольном направлении, эти положения находятся в центральной части в направлении по ширине нетканого материала мелтблаун.

[0075]

Следует отметить, что нетканый материал мелтблаун, который объединен с подкладкой, такой как нетканый материал спанбонд или проницаемый для воздуха нетканый материал, посредством термического тиснения, может иметь отверстие, создаваемое, когда образец получают посредством расслаивания. Показатель формирования образца с открытым отверстием вычисляется с использованием стандартного отклонения и среднего значения коэффициента поглощения, получаемого после вычитания коэффициента поглощения E, связанного с отверстиями.

[0076]

С точки зрения установления коэффициента заполнения и показателя формирования в указанных выше пределах, базовая масса нетканого материала мелтблаун по настоящему изобретению предпочтительно составляет 20 г/м2 или меньше, более предпочтительно, 15 г/м2 или меньше, и еще более предпочтительно, 10 г/м2 или меньше. Когда базовая масса представляет собой этот верхний предел или меньше, волокно имеет малое изменение объема в ответ на давление наддува потока воздуха и таким образом легко компактируется. Это дает достаточный коэффициент заполнения. Также, когда базовая масса представляет собой этот верхний предел или меньше, волокна однородно осаждаются в ходе стадии осаждения и таким образом показатель формирования получается адекватным.

[0077]

Чтобы вызвать выраженную водостойкость под давлением у нетканого материала мелтблаун, базовая масси предпочтительно составляет 1 г/м2 или больше, и более предпочтительно, 2 г/м2 или больше. Конкретно, базовая масса нетканого материала мелтблаун по настоящему изобретению предпочтительно составляет от 1 г/м2 до 20 г/м2, более предпочтительно, от 1 г/м2 до 15 г/м2, и еще более предпочтительно, составляет от 2 г/м2 до 10 г/м2.

[0078]

Когда нетканый материал мелтблаун представляет собой единую массу, базовая масса может определяться по массе площади 0,05 квадратного метра. Когда нетканый материал мелтблаун представляет собой композит, полученный посредством связывания его с подкладкой, такой как пленка смолы или бумага, нетканый материал спанбонд или проницаемый для воздуха нетканый материал, с использованием термоплавкого адгезива, и тому подобное, ткань сначала обрабатывают холодным спреем или нагрева, например, с помощью сушилки, для понижения прочности связывания термоплавкого адгезива. Затем нетканый материал мелтблаун отслаивают от подкладки. Термоплавкий адгезив, присоединенный к нетканому материалу мелтблаун, растворяют посредством пропитывания нетканого материала мелтблаун в органическом растворителе, смешиваемом с термоплавким адгезивом, в таком как толуол, в большом избытке в течение 24 часов. Нетканый материал мелтблаун собирают из органического растворителя, а затем сушат. После этого, базовую массу нетканого материала мелтблаун измеряют с помощью рассмотренной выше процедуры.

[0079]

Следует отметить, что процедура сбора этого нетканого материала мелтблаун из композита применима и к другим измерениям, используемым в настоящем документе. Когда нетканый материал мелтблаун объединяется с подкладкой, такой как пленка смолы, нетканый материал спанбонд или проницаемый для воздуха нетканый материал, с помощью термического тиснения, нетканый материал мелтблаун сначала отслаивается с тем, чтобы удалить тисненые части. Затем, площадь нетканого материала мелтблаун в состоянии, в котором создаются отверстия на местах тисненых частей, вычисляется посредством обработки изображений, такой как бинаризация. Затем, масса при этом может использоваться для определения базовой массы.

[0080]

Нетканый материал мелтблаун, который имеет площадь 0,05 квадратных метров и является субъектом измерения базовой массы, предпочтительно получают из сплошного нетканого материала мелтблаун. Если площадь фрагмента нетканого материала мелтблаун, которую можно получить из продукта, маленькая, можно использовать сумму площадей множества фрагментов нетканых материалов мелтблаун, полученных из продукта.

[0081]

Когда нетканый материал мелтблаун объединяется с подкладкой, такой как пленка смолы, нетканый материал спанбонд, или проницаемый для воздуха нетканый материал, посредством термического тиснения, нетканый материал мелтблаун отслаивают, при необходимости, так что тисненые части не включаются, и он должен измеряться дополнительно кроме описанных ниже измерения водостойкости под давлением и измерения водостойкости под давлением после деформации.

[0082]

Как описано выше, нетканый материал мелтблаун по настоящему изобретению имеет средний диаметр волокон 4 мкм или меньше и долю прямолинейных волокон в каждом направлении из первого направления, которое проходит по его плоскости и имеет самую высокую долю прямолинейных волокон, и второго направления ортогонального к первому направлению, которая составляет 35% или выше. Как следствие, водостойкость под давлением является превосходной, появление зазора между волокнами при деформации является маловероятным, и уменьшение водостойкости под давлением может подавляться.

[0083]

Водостойкость под давлением нетканого материала мелтблаун можно измерить посредством получения нетканого материала мелтблаун, используя по существу такой же путь, как выше. Однако в этой связи, когда нетканый материал мелтблаун объединяется с подкладкой, такой как нетканый материал спанбонд или проницаемый для воздуха нетканый материал, посредством термического тиснения, водостойкость под давлением измеряется в то время, когда его форма является такой как она есть сразу после получения, и это значение определяется как водостойкость под давлением нетканого материала мелтблаун. В случае такого слоистого нетканого материала, нетканый материал мелтблаун с узкими отверстиями представляет собой слой, который определяет водостойкость под давлением. Соответственно, водостойкость под давлением нетканого материала мелтблаун считается водостойкостью под давлением слоистого нетканого материала в целом.

[0084]

Применения нетканого материала мелтблаун по настоящему изобретению не являются как-либо ограниченными и нетканый материал мелтблаун можно использовать для различных применений, пользуясь преимуществами его характеристик. Нетканый материал мелтблаун по настоящему изобретению можно использовать как один слой или он может быть слоистым. Могут наслаиваться множества нетканых материалов мелтблаун по настоящему изобретению или нетканый материал мелтблаун и другой широко известный нетканый материал, такой как нетканый материал спанбонд или проницаемый для воздуха нетканый материал, наслаиваются друг на друга. Кроме того, при необходимости, нетканый материал мелтблаун по настоящему изобретению может подвергаться тиснению.

[0085]

Конкретно, слой спанбонд и слой мелтблаун могут, каждый, получаться посредством прядения, а затем они наслаиваются и объединяются посредством термического тиснения. Альтернативно, после получения нетканого материала спанбонд посредством прядения, отдельно полученный нетканый материал мелтблаун может наслаиваться и присоединяться тиснением. Кроме того, нетканый материал мелтблаун и нетканый материал спанбонд могут получаться по отдельности, а затем объединяться посредством термического тиснения. В любом случае, нетканый материал мелтблаун может отслаиваться, при необходимости, так что полученные тиснением части не включаются таким же образом, как выше, и затем можно измерять базовую массу.

[0086]

Нетканый материал мелтблаун по настоящему изобретению может применяться для структурных элементов впитывающего изделия, такого как одноразовый подгузник, гигиеническая прокладка или урологическая прокладка, и он пригоден для использования в качестве листа для предотвращения протечек, который требует водостойкости, в частности, благодаря тому, что подавляется уменьшение водостойкости под давлением из-за деформации. Такое впитывающее изделие может быть получено посредством наслаивания листа для предотвращения протечек, изготовленного из нетканого материала мелтблаун по настоящему изобретению, поглотителя и поверхностного листа. В дополнение к этому, нетканый материал мелтблаун по настоящему изобретению можно использовать в качестве гигиенической маски, фильтра для жидкости, воздушного фильтра, сепаратора для батареи, перчаток или чего-либо подобного.

[0087]

Далее будет описываться способ получения нетканого материала мелтблаун по настоящему изобретению. Нетканый материал мелтблаун по настоящему изобретению можно получать посредством способа мелтблаун с использованием широко известной машины для получения нетканых материалов, которую обычно используют в ходе изготовления нетканого материала мелтблаун.

[0088]

Машина для получения нетканого материала снабжена, например, экструдером, снабженным корпусом, содержащим встроенный шнек и вход для исходных материалов; головку экструдера, соединенную непосредственно или через шестеренчатый насос, и тому подобное, с экструдером; и поверхность для сбора для осаждения расплавленного материала в форме волокон. В головке экструдера последовательно располагается множество сопел для высвобождения расплавленного материала. Порты для наддува предусмотрены по обе стороны каждого сопла, поток воздуха с высокой температурой и высоким давлением (горячий ветер) поступает струями из портов для наддува, и расплавленный материал, высвобождаемый из каждого сопла, вытягивается с получением волокна. Множество сопел предпочтительно располагаются последовательно с постоянным интервалом между ними. Предпочтительно, чтобы диаметр каждого сопла составлял несколько сотен мкм. Поток воздуха при высокой температуре и высоком давлении предпочтительно представляет собой поток воздуха, но может представлять собой и поток другого газа. В качестве поверхности для сбора можно использовать широко известную поверхность, такую как сетчатый конвейер или сито для сбора.

[0089]

Способ получения нетканого материала мелтблаун по настоящему изобретению представляет собой способ получения нетканого материала мелтблаун, имеющего средний диаметр волокон 4 мкм или меньше, способ включает стадию прядения, с подачей композиции термопластичной смолы, например, в форме гранул, из входа для исходных материалов в экструдер, их нагрев и плавление в экструдере, затем введение полученного в результате расплавленного материала в головку экструдера и высвобождение материала из каждого сопла, и вытяжку высвобожденного расплавленного материала с использованием потока воздуха при высокой температуре и высоком давлении (горячего ветра) для получения волокна. Расплавленный материал в форме волокон осаждается на поверхности для сбора в ходе стадии осаждения, и волокна сплавляются друг с другом с получением нетканого материала мелтблаун.

[0090]

Можно использовать любую из описанных выше композиций термопластичных смол в качестве композиции термопластичной смолы, используемой в способе получения нетканого материала мелтблаун по настоящему изобретению. Композицию термопластичной смолы можно приготавливать посредством непосредственного инжектирования термопластичной смолы и необязательно подмешанного компонента, вместо гранул, в экструдер.

[0091]

В способе получения нетканого материала мелтблаун по настоящему изобретению, температура (температура горячего ветра) потока воздуха в ходе стадии прядения составляет 260°C или ниже, предпочтительно 250°C или ниже, и более предпочтительно 240°C или ниже. Когда температура потока воздуха представляет собой этот верхний предел или ниже, сокращается время, в течение которого волокно является липким. Это может понизить вероятность переплетения волокон, подавить сопротивление волокна для воздуха, уменьшить ориентирование волокон в MD направлении в ходе стадии прядения и увеличить долю прямолинейных волокон в CD направлении. Также, нижний предел температуры потока воздуха должен представлять собой температуру плавления композиции термопластичной смолы или выше. Температура плавления измеряется с помощью дифференциальной сканирующей калориметрии (DSC). Температура повышается от 30°C со скоростью 20°C/мин для получения кривой DSC. Затем температура плавления устанавливается при температуре эндотермического пика при самой высокой такой температуре, наблюдаемой в пределах между 30 и 240°C.

[0092]

Предпочтительно, чтобы композиция термопластичной смолы содержала высококристаллический полипропилен. Температура горячего ветра предпочтительно составляет 160°C, это температура плавления высококристаллического полипропилена или выше, более предпочтительно, 180°C или выше, и еще более предпочтительно, 200°C или выше. Конкретно, температура горячего ветра предпочтительно составляет от 160°C до 260°C, более предпочтительно, от 180°C до 250°C, и еще более предпочтительно, от 200°C до 240°C.

[0093]

С точки зрения надежного установления среднего диаметра волокна в нетканом материале мелтблаун по настоящему изобретению меньшего, чем 4 мкм, скорость потока у потока воздуха в ходе стадии прядения предпочтительно составляет 500 м3 (н. у.)/час или выше, и более предпочтительно, 700 м3 (н. у.)/час или выше при ширине наддува потока воздуха 1 м. В дополнение к этому, должен предотвращаться разрыв нити в ходе процесса вытяжки волокна, и в результате этого диаметр волокна можно сделать меньше. Для этой цели, скорость потока, для потока воздухи предпочтительно составляет 1700 м3 (н. у.)/час или ниже, и более предпочтительно 1300 м3 (н. у.)/час или ниже при ширине наддува потока воздуха 1 м.

[0094]

В способе получения нетканого материала мелтблаун по настоящему изобретению, расстояние от сопел до поверхности для сбора у машины для получения нетканого материала предпочтительно составляет 400 мм или меньше, более предпочтительно, 300 мм или меньше, и еще более предпочтительно, 150 мм или меньше. Когда расстояние от сопел до поверхности для сбора представляет собой этот верхний предел или меньше, волокна могут осаждаться плотно. Это должно увеличить водостойкость под давлением. В способе мелтблаун, расплавленные волокна охлаждаются и осаждаются. Это предотвращает объединение расплавленных волокон, тем самым дается возможность для улучшения водостойкости под давлением. Благодаря тому, что описано выше, предпочтительно, чтобы волокно было холодным во время осаждения время волокна. Расстояние от сопел до поверхности для сбора предпочтительно составляет 50 мм или больше, предпочтительно, 50 мм или больше, более предпочтительно, 80 мм или больше, и еще более предпочтительно, 100 мм или больше.

[0095]

Способ получения нетканого материала мелтблаун по настоящему изобретению предпочтительно включает стадию нагрева, нагрева волокна после стадии прядения и перед стадией осаждения, осаждения волокна на поверхности для сбора. С точки зрения осуществления именно нагрев волокна без создания каких-либо возмущений, таких как ветер, в ходе стадии нагрева, предпочтительно использовать ИК нагреватель вместо горячего ветра. В дополнение к этому, с точки зрения предотвращения охлаждения и отверждения высвобождаемого из сопел волокна в пространстве прядения, положение нагрева волокон предпочтительно располагается на 100 мм или больше, и предпочтительно, на 200 мм или меньше ниже сопел. Как таковые, в отличие от JP 2015-59294 A и WO 2012/014501 A, волокна непосредственно после прядения не нагреваются, а вместо этого предпочтительно нагревается пространство прядения. Кроме того, положение нагрева волокон предпочтительно располагается за 80 мм или больше, и более предпочтительно, на расстоянии 100 мм или больше и предпочтительно, на расстоянии 200 мм или меньше, и более предпочтительно, на расстоянии 180 мм или меньше в направлении, перпендикулярном линии прядения.

[0096]

Коллективно, в способе получения нетканого материала мелтблаун по настоящему изобретению, температура потока воздуха в ходе стадии прядения устанавливается при 260°C или ниже, и скрытая теплота плавления композиции термопластичной смолы как компонента волокна устанавливается выше 5 мДж/мг, но меньше 94 мДж/мг. Это дает возможность для получения нетканого материала мелтблаун, в котором доля прямолинейных волокон в CD направлении составляет 35% или выше.

Примеры

[0097]

Далее, будут описываться Примеры по настоящему изобретению. Однако изобретение ими не ограничивается.

[0098]

[Композиция термопластичной смолы]

Смолы, используемые как исходные материалы для композиций термопластичных смол в Примерах 1-11 и Сравнительных примерах 1-4, являются следующими:

смола 1: полипропилен (Moplen (зарегистрированная торговая марка) HP461Y, производится Lyondellbasell, Inc.) со скрытой теплотой плавления 98 мДж/мг, MFR 1300 г/10 мин и температурой плавления 160°C;

смола 2: низкокристаллический полипропилен (L-MODU (зарегистрированная торговая марка) S400, производится Idemitsu Kosan Co., Ltd.) со скрытой теплотой плавления 0,3 мДж/мг, MFR 2600 г/10 мин, Mw 45000, и Mw/Mn 2, который представляет собой низкостереорегулярный полипропилен; и

смола 3: эластомер на основе полипропилена (Toughcellen (зарегистрированная торговая марка) H5002, производится Sumitomo Chemical Industry Company Limited) со скрытой теплотой плавления 6 мДж/мг, MFR 10 г/10 мин, температурой плавления 135°C, Mw 230000, и Mw/Mn 1,8, который представляет собой аморфный сополимер пропилен-(1-бутен).

[0099]

Нетканые материалы мелтблаун, используемые в Сравнительных примерах 5 и 6 являются следующими:

нетканый материал 1: нетканый материал мелтблаун (PC0009) производится Kuraray Kuraflex CO., LTD.; и

нетканый материал 2: нетканый материал мелтблаун (P010SW-00X) производится TAPYRUS CO., LTD.

[0100]

[Оценка]

Дальнейшее показывает протоколы для измерения различных физических свойств нетканых материалов мелтблаун согласно Примерам и Сравнительным примерам. Таблица 2 перечисляет результаты измерения различных физических свойств.

[0101]

(1) Скрытая теплота плавления композиции термопластичной смолы

Скрытая теплота плавления каждой композиции термопластичной смолы измеряется с помощью дифференциальной сканирующей калориметрии (DSC). Строят график кривой DSC, когда температура повышается от 30°C при скорости 20°C/мин, и количество тепла эндотермического пика, наблюдаемого между 100 и 200°C, определяют как скрытую теплоту плавления.

[0102]

(2) Базовая масса

Базовую массу каждого нетканого материала мелтблаун определяют посредством вырезания трех 50-мм квадратных фрагментов для измерений из центральной части нетканого материала мелтблаун, измерения массы (г) каждого фрагмента для измерений, деления массы на площадь (м2) фрагмента для измерений и вычисления среднего арифметического значения для трех фрагментов с получением базовой массы.

[0103]

(3) Коэффициент заполнения

Коэффициент заполнения каждого нетканого материала мелтблаун можно вычислить с использованием следующего далее Уравнения (2). Толщина каждого нетканого материала мелтблаун измеряется с использованием лазерного измерителя смещения, производится OMRON Corporation, при этом прикладывается такая нагрузка, чтобы приложить давление 4 кПа. Каждое измерение толщины повторяют пять раз и усредняют их для получения толщины каждого нетканого материала мелтблаун. Следует отметить, что плотность волокна измеряют с помощью процедуры, описанной в JIS K 7112, конкретно, пикнометрии.

[Выражение 3]

Коэффициент заполнения (%) = [(базовая масса[г/м2]/10000)/ (толщина[мкм]/10000) × плотность волокна[г/см3]]×100… (2)

[0104]

(4) Показатель формирования

Показатель формирования каждого нетканого материала мелтблаун вычисляют с использованием тестера показателя формирования (FMT-MIII), производится NOMURA SHOJI CO., LTD. Конкретно, каждый образец нетканого материала мелтблаун помещают на столик для образца и используют CCD камеру для регистрации изображения в проходящем свете, когда одна сторона поверхности образца облучается светом, в то время как высота CCD камеры устанавливается при 26 см, эффективный размер устанавливается при 10 см × 10 см, и подвижный средний пиксель устанавливается при 1. Эффективный размер 10 см × 10 см разрешается на 320 × 230 пикселей. Затем измеряют интенсивность света, падающего на каждый пиксель, и вычисляют коэффициент пропускания T для каждого пикселя с использованием следующего далее Уравнения (3):

[Выражение 4]

Коэффициент пропускания T (%) = [(VT-VR)/(V100-V0)]×100 … (3)

где VT представляет собой объем пропускаемого света, когда освещение включено (имеется образец); VR представляет собой объем пропускаемого света, когда освещение выключено (имеется образец); V100 представляет собой объем пропускаемого света, когда освещение включено (образца нет); и V0 представляет собой объем пропускаемого света, когда освещение выключено (образца нет).

Полученный в результате коэффициент пропускания T используют для вычисления коэффициента поглощения E с использованием следующего далее Уравнения (4):

[Выражение 5]

Коэффициент поглощения E=2-logT … (4)

Полученный в результате коэффициент поглощения E используют для вычисления показателя формирования с использованием следующего далее Уравнения (5):

[Выражение 6]

Показатель формирования = коэффициент изменения коэффициента поглощения E × 1000 = (стандартное отклонение (σ) коэффициента поглощения E/среднее значение коэффициента поглощения E) × 100 … (5)

Измеряют три фрагмента для исследования и измеренные значения усредняют для получения показателя формирования образца.

Следует отметить, что, когда размер образца маленький и размер 10 см × 10 см нельзя получить как эффективный размер, образец можно поместить на центр столика для исследований и измерять посредством установления эффективного размера меньшего, чем размеры образца, но площадь должна быть настолько большой, насколько это возможно, с тем чтобы вычислить показатель формирования образца.

[0105]

(5) Средний диаметр волокна

Для измерения среднего диаметра волокна, случайным образом собирают пять малых фрагментов образцов от каждого нетканого материала мелтблаун. Затем используют настольную сканирующую электронную микроскопию (JCM-6000 Plus), производится JEOL Ltd., для регистрации увеличенного фотоизображения SEM, содержащего от 20 до 60 волокна, видимых в поле зрения. Диаметры волокна для всех волокон в поле зрения измеряют каждый по одному разу, измеренные значения усредняют и среднее значение округляют с точностью до 10 нм, и это дает среднее значение диаметра волокон малых фрагментов образцов. Подобным же образом измеряют диаметры волокон пяти малых фрагментов образцов и усредняют их с получением среднего диаметра волокон каждого нетканого материала мелтблаун.

[0106]

(6) Доля прямолинейных волокон

Относительно нетканых материалов мелтблаун согласно Примерам и Сравнительным примерам, описанный выше путь используют для вычисления долей прямолинейных волокон в первом направлении и втором направлении. Здесь, поскольку MD направление и CD направление каждого нетканого материала в Примерах и Сравнительных примерах известно, MD направление устанавливают как первое направление и CD направление устанавливают как второе направление.

[0107]

(7) Водостойкость под давлением

Водостойкость под давлением измеряют согласно способу A (способ с низким давлением воды) в исследовании проницаемости для воды (гидростатическое исследование) JIS L1092-1998. В ходе исследования проницаемости для воды, лист нейлоновой сетки (DO-ML-20 с размером пор 133 мкм и толщиной 121 мкм; производится KURABO INDUSTRIES LTD.) наслаивают на каждый фрагмент для исследования, который затем измеряют. Следует отметить, что, когда размер фрагмента для исследований не совпадает со спецификацией, водостойкость под давлением можно измерять практически с помощью, по существу, такого же способа, где устройство собирается так, чтобы уменьшить площадь измерения, так что вода наносится на фрагмент для исследования, имеющий площадь, которую можно собрать.

Измеряют десять фрагментов для исследования и осуществляют усреднение с получением водостойкости под давлением каждого нетканого материала мелтблаун согласно Примерам и Сравнительным примерам.

[0108]

(8) Водостойкость под давлением после деформации

CD направление и MD направление в ходе получения каждого нетканого материала мелтблаун согласно Примерам и Сравнительным примерам устанавливают как направление по длине и направление по ширине, соответственно. Затем нетканый материал мелтблаун вырезают с размерами, длина 130 мм или больше × ширина 150 мм. Затем зажимы (в тестере для растяжения AG-IS, производится Shimadzu Corporation) используют для иммобилизации, так что расстояние между зажимами в направлении по длине устанавливается при 130 мм. Затем каждый нетканый материал мелтблаун вытягивают (при скорости растяжения 1 см/5 сек), так что расстояние между зажимами в направлении по длине достигает 150 мм, и нетканый материал мелтблаун выдерживают в течение 5 сек, а затем деформируют в CD направлении. После этого, зажимы ослабляют и измеряют водостойкость под давлением после деформации в центральной части деформированного нетканого материала мелтблаун, по существу, таким же образом, как при измерении водостойкости под давлением (7), выше.

[0109]

(9) Сохраняемый процент водостойкости под давлением

Сохраняемый процент водостойкости под давлением вычисляют с использованием следующего далее Уравнения (6):

[Выражение 7]

Сохраняемый процент водостойкости под давлением (%) = (водостойкость под давлением после деформации/водостойкость под давлением до деформации)×100…(6)

[0110]

[Пример 1]