Настоящее изобретение относится к нетканому материалу спанбонд, содержащему извитые многокомпонентные волокна. Благодаря конкретному выбору материалов волокон и настроек способа, можно стабильно производить волокна с меньшим диаметром, что приводит к продуктам с высокой однородностью и очень высоким уровнем мягкости материала.

Нетканые материалы спанбонд, содержащие извитые многокомпонентные волокна, известны в данной области, и ранние технологии описаны, например, в заявке на патент США 6454989 B1, в заявках на Европейский патент EP 2343406 B1 и EP 1369518 B1. Извитые волокна делают эти материалы очень упругими, с улучшенной мягкостью и гибкостью. Как правило, волокна, используемые в этих материалах, содержат распределение двух полимеров с различными характеристиками, бок-о-бок, эксцентрическое оболочка-сердцевина или сходное распределение, что заставляет волокно спирально извиваться в ходе процесса охлаждения и растяжения.

Недавняя публикация EP 3246444 A1 описывает очень упругие материалы спанбонд, изготовленные на основе полипропиленового гомополимера и неупорядоченного сополимера полипропилен-этилен, которые достигают хороших свойств в извитости и тем самым мягкости. Другие очень упругие материалы спанбонд нового поколения, изготовленные из извитых волокон, описаны в заявках на Европейский патент EP 3246443 A1, EP 3121314 A1 и EP 3165656 A1.

Одна из проблем при изготовлении очень упругих материалов на основе известных способов заключается в том, что однородность материалов часто является относительно плохой. Одна из причин для этого заключается в том, что волокна имеют тенденцию к соударениям и образуют агломераты, когда они генерируют меньше, чем в ходе процесса охлаждения и растяжения, приводя к неоднородной выкладке и видимым нерегулярностям, особенно заметным у материалов, имеющих базовую массу ниже 25 грамм на квадратный метр. Делаются попытки замедления процесса образования извитости волокон до момента после выкладки волокон на прядильном конвейере, но извитость всегда плохая после того, как волокна осаждаются на прядильном конвейере.

Другая общая проблема при производстве очень упругого нетканого материала представляет собой получение материалов, которые являются настолько мягкими, насколько это возможно.

Проблема, которая должна решаться с помощью настоящего изобретения, представляет собой создание очень упругих материалов спанбонд на основе извитых многокомпонентных волокон, которые имеют улучшенную однородность и мягкость.

На этом фоне настоящее изобретение относится к нетканому материалу спанбонд, содержащему извитые многокомпонентные волокна, где первый компонент многокомпонентных волокон состоит из первого материала термопластичного полимера, содержащего первый термопластичный базовый полимер, а второй компонент многокомпонентных волокон состоит из второго материала термопластичного полимера, содержащего второй термопластичный базовый полимер, который отличается от первого базового полимера. Первый базовый полимер и второй базовый полимер имеют показатель текучести расплава в пределах между 15 и 60 г/10 мин. По меньшей мере, один материал из первого материала полимера или второго материала полимера представляет собой полимерную смесь, которая содержит, кроме соответствующего базового полимера, в пределах 1-10 процентов массовых полимера с высоким показателем текучести расплава, который имеет показатель текучести расплава между 600 и 3000 г/10 мин. Волокна имеют линейную массовую плотность меньше, чем 1,5 денье. Среднее количество извитков извитых многокомпонентных волокон находится в пределах, по меньшей мере, 5, а предпочтительно, по меньшей мере, 8 извитков на см волокна, как измерено согласно стандарту Японии JIS L-1015-1981 под нагрузкой предварительного натяжения 2 мг/денье.

Добавление малого количества, от 1 до 10 процентов массовых полимера с высоким показателем текучести расплава с данным определением, по меньшей мере, к одному, а предпочтительно, к обоим материалам полимера, приводит к бимодальному распределению молекулярной массы соответствующего полимерного материала и выступает в качестве улучшающей добавки для прядения с той точки зрения, что делает возможной такую адаптацию условий прядения, что можно прясть волокна с более низкой линейной массовой плотностью, при этом поддерживается свойство извитости, чего не наблюдается сходным образом для известных материалов, имеющих промежуточные показатели текучести расплава. По сравнению с предыдущей технологией, где прядут извитые многокомпонентные волокна с типично более высокой линейной массовой плотностью, это приводит к заметным улучшениям однородности и к большим улучшениям мягкости. Также, свойства при растяжении не ухудшаются, но скорее улучшаются.

Бимодальное распределение молекулярных масс соответствующего материала полимера получают, благодаря тому, что базовый полимер и полимер с высоким показателем текучести расплава имеют, в корреляции с их различными показателями текучести расплава, как правило, различные распределения молекулярных масс, где полимерные цепи в полимере с высоким показателем текучести расплава являются, в среднем, более короткими, чем в базовом полимере. Следовательно, в функции распределения молекулярных масс, соответствующий материал полимера проявляет два пика/максимума при различных молекулярных массах. Пик для высокомолекулярной прядильной добавки относительно меньше (благодаря содержанию максимум 10% масс) и наблюдается при первой молекулярной массе, которая относительно меньше, чем вторая молекулярная масса, при которой наблюдается относительно больший пик, соответствующий базовому полимеру. Эти два различных пика, при типичных измерениях GPC, являются особенно заметными при содержании в пределах между 5 и 10% масс полимера с высоким показателем текучести расплава. При более низком содержании полимера с высоким показателем текучести расплава, второй пик мог бы появляться при измерении GPC как небольшой подъем в области более низкомолекулярных молекул.

В предпочтительном варианте осуществления, температура плавления полимера с высоким показателем текучести расплава превышает 120°C, а более предпочтительно, 130°C. Это особенно верно для полимеров с высоким показатель текучести расплава на основе полипропилена, которые являются особенно пригодными для использования добавками для базовых материалов на основе полипропилена, полиэтилена или сополимера полиэтилен-пропилен.

Когда в настоящем документе упоминаются температуры плавления полимеров или полимерных композиций, понимается, что они измеряются согласно ISO 11357-3.

Когда в настоящем документе упоминаются показатели текучести расплава, понимается, что они измеряются согласно ISO 1133 при условиях 230°C и 2,16 кг.

В одном из вариантов осуществления первый материал полимера и второй материал полимера состоят из соответствующего базового полимера, соответствующего полимера с высоким показателем текучести расплава и самое большее из 10% масс, предпочтительно, самое большее из 5% масс, а более предпочтительно, самое большее из 3% масс других компонентов.

В одном из вариантов осуществления к соответствующим материалам полимеров может добавляться добавка для висбрекинга, для инициирования крекинга полимерной цепи в экструдере до контролируемой степени. Это может дополнительно уменьшить вязкость базового полимера на определенную величину без отрицательного влияния на бимодальную природу смеси и на выбор остальных компонентов в полимере таким образом, чтобы сохранить извитое поведение. Добавки для висбрекинга могут специально добавляться или могут уже присутствовать в продукте полимера с высоким показателем текучести расплава. Добавка для висбрекинга может содержать органический пероксид, сложный органический гидроксиламиновый эфир, сложный ароматический эфир или их сочетания. Если она присутствует, она может присутствовать в количестве в пределах между 50 и 500 м.д., а предпочтительно, между 100 и 500 м.д. относительно массы первого или второго материала полимера.

Оба базовых полимера, а также полимер с высоким показателем текучести расплава, сами могут представлять собой полимерные смеси. Следовательно, в одном из вариантов осуществления настоящего изобретения, смесь полимеров с высоким показателем текучести расплава добавляют в количестве 1-10% масс в целом, по меньшей мере, к одному материалу из первого материала полимера или второго материала полимера. По-прежнему является предпочтительным, в интересах бимодального поведения, чтобы базовые полимеры и, в особенности, полимеры с высоким показателем текучести расплава представляли собой не смеси, но один конкретный материал, который добавляют, в целом, в количестве 1-10% масс.

Первый и второй базовые полимеры могут иметь различные показатели текучести расплава, температуры плавления, степени кристалличности, распределения молекулярных масс, химические свойства и сочетания таких различий, с тем чтобы можно было получить извитость волокон. Когда в настоящем документе упоминают извитые волокна, как правило, подразумевается описание спирально извитых волокон. Нетканый материал представляет собой лист в целом планарной формы.

В одном из вариантов осуществления, в пределах 1-10 процентов массовых полимера с высоким показателем текучести добавляют как к первому, так и ко второму материалу полимера. Полимер с высоким показателем текучести расплава, добавляемый к первому материалу полимера, может быть таким же, как и полимер с высоким показателем текучести расплава, добавляемый ко второму материалу полимера, или отличаться от него.

В одном из вариантов осуществления, показатель текучести расплава полимера с высоким показателем текучести расплава больше, чем 750 г/10 мин, а предпочтительно, больше, чем 1000 г/10 мин. В одном из вариантов осуществления, показатель текучести расплава полимера с высоким показателем текучести расплава равна и/или меньше, чем 2200 г/10 мин, предпочтительно, меньше, чем 1800 г/10 мин, а более предпочтительно, меньше, чем 1500 г/10 мин. Иллюстративные материалы могут иметь значения показателя текучести расплава 1200 г/10 мин. Использование материалов с такими показателями текучести расплава, как показано, является наиболее эффективным.

В одном из вариантов осуществления, уровень включения полимера с высоким показателем текучести расплава в первый материал полимера и/или во второй материал полимера находится в пределах 3-9 процентов массовых. Эти уровни введения, как показано, являются наиболее эффективными.

В одном из вариантов осуществления, линейная массовая плотность волокон составляет 0,6 или выше. Предпочтительные диапазоны находятся в пределах между 0,8 и 1,35 денье или между 1,0 и 1,2 денье. Волокна с такой линейной массовой плотностью, как показано, можно легко получить при стабильных условиях, при использовании материалов, как определено в настоящем изобретении. Волокна с такой линейной массовой плотностью также, как показано, демонстрируют достаточную извитость и однородную выкладку.

В одном из вариантов осуществления, первый базовый полимер и/или второй базовый полимер представляет собой полиолефин, предпочтительно, выбранный из группы, состоящей из полипропиленового гомополимера, полиэтиленового гомополимера или сополимера полипропилен-этилен. Еще более предпочтительно, первый базовый полимер и второй базовый полимер представляют собой полипропиленовый гомополимер или сополимер полипропилен-этилен. В качестве сополимеров полипропилен-этилен, предпочтительно используют неупорядоченные сополимеры. Предпочтительно иметь базовые полимеры с узким распределением молекулярных масс, 7 или ниже, предпочтительно, 5 или ниже. Распределения молекулярных масс в пределах 3-5 могут быть предпочтительными. Базовые полимеры могут также представлять собой смеси нескольких базовых полимеров.

В одном из вариантов осуществления первый базовый полимер представляет собой полипропиленовый гомополимер, а второй базовый полимер представляет собой сополимер полипропилен-этилен. В этом варианте осуществления, показатели текучести расплава и/или полидисперсности полипропиленового гомополимера и сополимера полипропилен-этилен могут различаться меньше, чем на 30%, меньше, чем на 25% или меньше, чем на 20%. В терминах абсолютных значений, показатель текучести расплава полипропиленового гомополимера и/или сополимера полипропилен-этилен может находиться в пределах 20-40 или 25-35 г/10 мин. Температуры плавления полипропиленового гомополимера и сополимера полипропилен-этилен различаются на 5°C или 10°C или больше и/или различаются на 20°C или меньше. Разность температур плавления может находиться пределах 5-20°C. Например, в терминах абсолютных значений, полипропиленовый гомополимер может демонстрировать температуру плавления в пределах 155-165°C или 159-163°C, а сополимер полипропилен-этилен может демонстрировать температуру плавления в пределах 140-148°C или 142-146°C.

В другом варианте осуществления, первый базовый полимер представляет собой полипропиленовый гомополимер и второй базовый полимер представляет собой смесь такого же полипропиленового гомополимера и другого полипропиленового гомополимера. В этом варианте осуществления, показатель текучести расплава полипропиленового гомополимера, используемого в первом и втором базовом полимере, может быть, по меньшей мере, на 25% или, по меньшей мере, на 35% выше, чем показатель текучести расплава другого полипропиленового гомополимера. В терминах абсолютных значений, показатель текучести расплава полипропиленового гомополимера, используемого в первом и втором базовом полимере, может составлять 25 г/10 мин или больше, а показатель текучести расплава другого полипропиленового гомополимера может составлять 25 г/10 мин или меньше, как измерено согласно ISO 1133, при условиях 230°C и 2,16 кг. Температуры плавления обоих полипропиленовых гомополимеров могут быть сходными, и разность может находиться в пределах меньших 10°C. В терминах абсолютных значений, например, температуры плавления могут находиться в пределах 155-165°C или 159-163°C. Второй базовый полимер может содержать, по меньшей мере, 20% масс полипропиленового гомополимера, который присутствует только во втором базовом полимере. В одном из вариантов осуществления, разность распределений молекулярных масс между полипропиленовыми гомополимерами больше, чем 0,5, больше, чем 1,0 или больше, чем 1,5. В терминах абсолютных значений, распределение молекулярных масс полипропиленового гомополимера, используемого в первом и втором базовом полимере, может находиться в пределах 3,0-5,0 и распределение молекулярных масс другого полипропиленового гомополимера может находиться в пределах 5,0-7,0.

В одном из вариантов осуществления, массовое отношение первого компонента и второго компонента в волокнах находится в пределах от 90/10 до 30/70, предпочтительно, в пределах от 75/25 до 45/55.

Если полимер с высоким показателем текучести расплава добавляют только к одному из материалов полимеров, он предпочтительно добавляется к первому материалу полимера.

В одном из вариантов осуществления, полимер с высоким показателем текучести расплава подобным же образом представляет собой полиолефин, предпочтительно, выбранный из группы, состоящей из полипропиленового гомополимера, полиэтиленового гомополимера или сополимера полипропилен-этилен. В одном из вариантов осуществления, этот полиолефин относится к той же группе, что и базовый материал, к которому его добавляют, подобно добавлению полипропилена (гомо- или сополимера) к базовому материалу полипропилена (гомо- или сополимера). Полипропилен является особенно предпочтительным. Пригодные для использования полипропилены включают, например, полипропилены Циглера-Натта или металлоценовые полипропилены. Как правило, гомополимеры типа Циглера-Натта получают из базового PP с низким MFR, а затем происходит их висбрекинг в ходе компаундирования и гранулирования для достижения желаемого MFR. Предполагается, что добавка для висбрекинга не используется полностью до стадии гранулирования и что некоторое количество добавки остается в грануляте. Это может также иметь место для других типов полимеров с высоким показателем текучести расплава.

В одном из вариантов осуществления, полимеры с высоким показателем текучести расплава, имеющие узкое распределение молекулярных масс, меньше 5, а предпочтительно, меньше 3, являются предпочтительными, поскольку они обычно приводят к относительно стабильным условиям прядения. В одном из вариантов осуществления, полимер с высоким показателем текучести расплава имеет вязкость расплава в пределах 5000 и 15000 мПа⋅сек, а предпочтительно, в пределах 7000 и 10000 мПа⋅сек при 190°C, как определено согласно ASTM D 3236. В одном из вариантов осуществления, полимер с высоким показателем текучести расплава имеет среднечисленную молекулярную массу в пределах 25000-75000 г/моль, предпочтительно, в пределах 40000-60000 г/моль.

В одном из вариантов осуществления первый и/или второй материал полимера состоит из базового полимера и полимера с высоким показателем текучести расплава, если он присутствует. Необязательно, может дополнительно присутствовать до 5 процентов массовых добавки.

Соответствующая добавка, которая может присутствовать в первом и/или втором материале полимера, представляет собой антифрикционную добавку, способную улучшить мягкость волокна. Соответствующие антифрикционные добавки содержат производные длинноцепных жирных кислот, например, амиды C-18 - C-22 ненасыщенных кислот. Особенно предпочтительные примеры представляют собой амиды, от олеиламидов (C-18 с одной ненасыщенной связью) до эруциламидов (C-22 с одной ненасыщенной связью). Введение антифрикционной добавки в первый и/или во второй материал полимера может приводить к улучшению мягкости, что является в высшей степени желательным в гигиенических применениях. Если она присутствует, антифрикционная добавка может в одном из вариантов осуществления добавляться, например, в количестве до 5000 м.д., предпочтительно, в количестве 2000-3000 м.д. по отношению к общей массе соответствующего материала полимера.

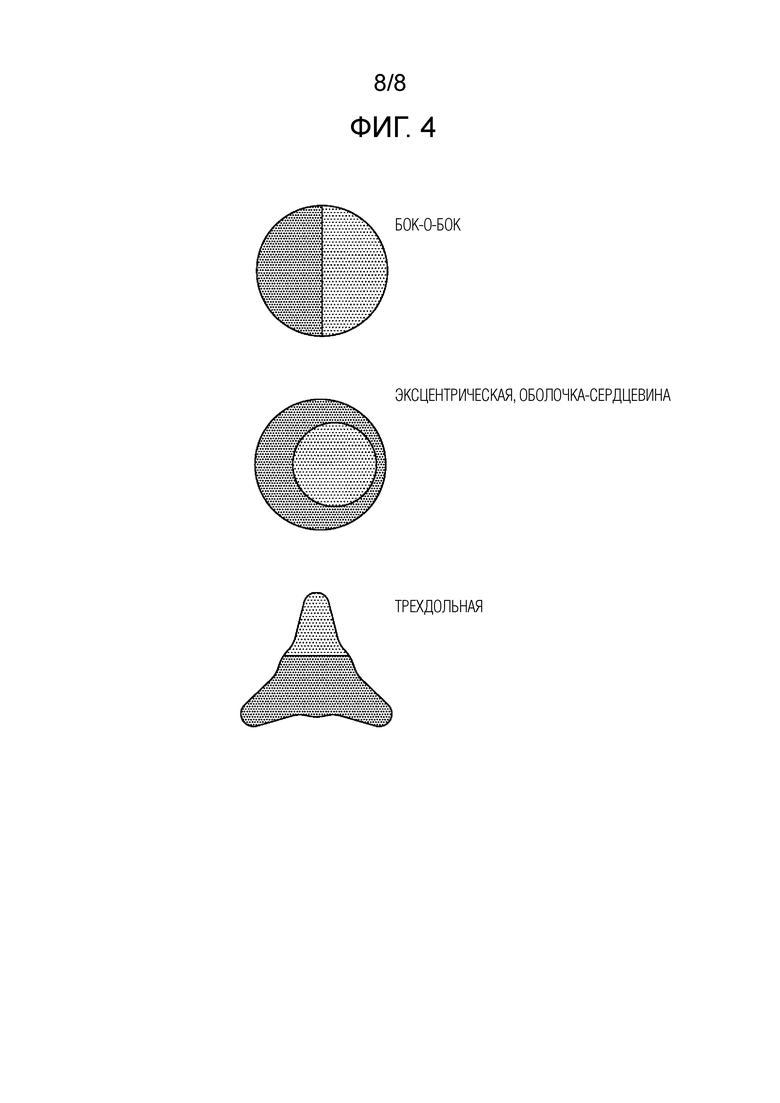

В одном из вариантов осуществления, слой может также состоять исключительно из волокон, как описано. Многокомпонентные волокна предпочтительно представляют собой двухкомпонентные волокна. В одном из вариантов осуществления, многокомпонентные волокна имеют конфигурацию бок-о-бок. В альтернативных вариантах осуществления, многокомпонентные волокна могут иметь эксцентрическую конфигурацию оболочка-сердцевина или трехдольную конфигурацию.

В одном из вариантов осуществления амплитуда извитка предпочтительно находится в пределах ниже 0,30 мм, а предпочтительно, в пределах 0,15-0,30 мм, когда измеряют согласно JIS L-1015-1981 под нагрузкой предварительного натяжения 2 мг/денье.

Плотность нетканого материала предпочтительно меньше, чем 60 мг/см3, а предпочтительно, меньше 50 мг/см3, это значения, которые типичны для очень упругих нетканых материалов с извитыми волокнами. Стандартные упругие нетканые материалы с недостаточной извитостью волокон, как правило, имеют плотность выше 60-70 мг/см3.

В одном из вариантов осуществления, нетканый материал содержит связанную структуру, которая вводится с помощью каландровых валков во время изготовления. В одном из вариантов осуществления, связанная структура содержит связанную площадь 10-16% и/или плотность точек 20-45 точек/см2 и/или площадь точки 0,35-0,55 мм2 на точку.

Кроме того, настоящее изобретение относится к способу получения нетканого материала спанбонд по любому из предыдущих пунктов в устройстве, содержащем, по меньшей мере, два экструдера с фильерой, вытяжной канал и подвижную ленту, где волокна прядутся в фильере, вытягиваются в вытяжном канале и выкладываются на подвижной ленте, где устройство содержит технологическую термокабину высокого давления, из которой технологический воздух направляется через вытяжной канал для вытяжки волокон. Разность давлений между давлением окружающей среды и давлением в технологической термокабине составляет, по меньшей мере, 4000 Паскаль. Максимальная скорость воздуха в вытяжном канале составляет, по меньшей мере, 70 м/сек.

При использовании материалов, как используется в известной технологии нетканых материалов, такие разности давлений и скорости воздуха являются часто слишком высокими и дают в результате нестабильные технологические условия, когда волокна разрываются и образуются капли. Благодаря реологии материалов, используемых теперь, такие разности давлений и скорости воздуха могут работать стабильно.

В одном из вариантов осуществления, разность давлений между давлением окружающей среды и давлением в технологической термокабине составляет самое большее 8000 Паскаль и предпочтительно находится в пределах 5000-7000 Паскаль, более предпочтительно, в пределах 5500-6500 Паскаль. Как показано, значение 6000 Паскаль для некоторых экспериментов является оптимальным выбором.

В одном из вариантов осуществления, максимальная скорость воздуха в вытяжном канале составляет самое большее 110 м/сек, а предпочтительно, находится в пределах 80-100 м/сек. Как показано, значение приблизительно 95 м/сек в некоторых экспериментах представляет собой оптимальный выбор.

Производительность материала для фильеры может находиться в пределах 0,30-0,70 г/отверстие/мин.

В одном из вариантов осуществления, устройство может содержать несколько термокабин для направления технологического воздуха с различными температурами и/или скоростями воздуха на волокна. В этом случае, уровень давления, по меньшей мере, в одной термокабине, предпочтительно, в термокабине, в которую технологический воздух поступает ближе всего к фильере и может иметь самую высокую температуру или самую низкую скорость воздуха, является таким, как определено.

Вытяжной канал может содержать несколько секций. Вытяжной канал или секция вытяжного канала может сужаться с увеличением расстояния от фильеры. В одном из вариантов осуществления угол схождения может регулироваться. Устройство может формировать замкнутый агрегат, простирающийся между, по меньшей мере, точкой поступления технологического воздуха и концом вытяжного канала, так что воздух не может поступать снаружи и подаваемый технологический воздух не может выходить наружу. В одном из вариантов осуществления устройство содержит, по меньшей мере, один диффузор, который расположен между концом вытяжного канала и подвижной лентой.

В одном из вариантов осуществления, в особенности, когда добавка для висбрекинга вводится в первый и/или второй базовый полимер, температура экструдера для соответствующего экструдера может быть установлена в пределах 240°C-285°C. В случае использования органического пероксида в качестве добавки для висбрекинга, температуры экструдера от 240°C до 270°C могут быть предпочтительными. В случае использования сложного органического гидроксиламинового эфира в качестве добавки для висбрекинга, температуры экструдера от 250°C до 285°C могут быть предпочтительными.

Настоящее изобретение также относится к материалу, содержащему нетканый материал спанбонд по настоящему изобретению. Ткань может представлять собой слоистый материал, содержащий один или несколько слоев нетканого материала спанбонд в сочетании с одним или несколькими слоями нетканого материала мелтблаун и/или со слоями другого нетканого материала спанбонд. Такие типичные материалы относятся к сэндвичу типа SMS, где S обозначает слой спанбонд и M обозначает слой мелтблаун. Как понимается в настоящем документе, SMS включает конфигурации SSMS, SMMS, и тому подобное. Нетканый материал спанбонд по настоящему изобретению может также объединяться в материале типа SMS или иным образом со слоями обычных нетканых материалов спанбонд вне рамок настоящего изобретения.

Кроме того, настоящее изобретение относится к продукту гигиены, содержащему нетканый материал спанбонд или материал по настоящему изобретению. Нетканые материалы по настоящему изобретению можно использовать в промышленности продуктов гигиены в качестве листов нетканого материала в продуктах гигиены, таких как продукты для взрослых, страдающих недержанием, детские подгузники, гигиенические прокладки и тому подобное.

Дальнейшие детали и преимущества настоящего изобретения будут описаны далее со ссылками на фигуры и со ссылками на рабочие примеры. Фигуры показывают:

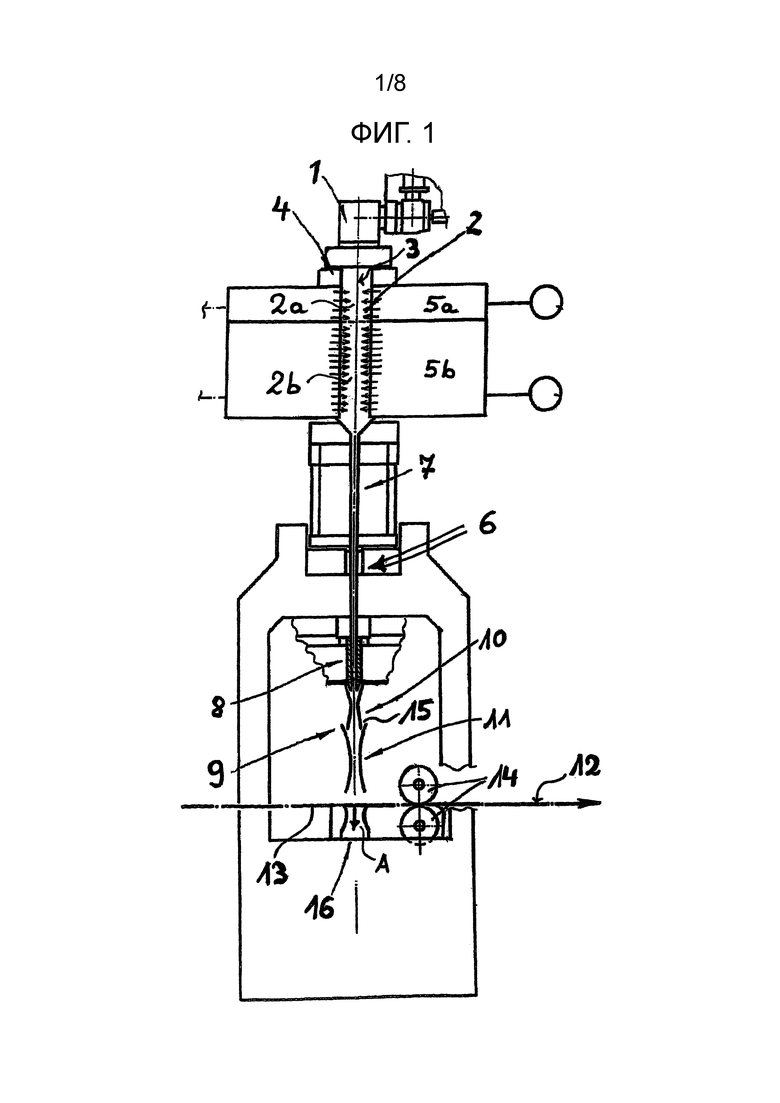

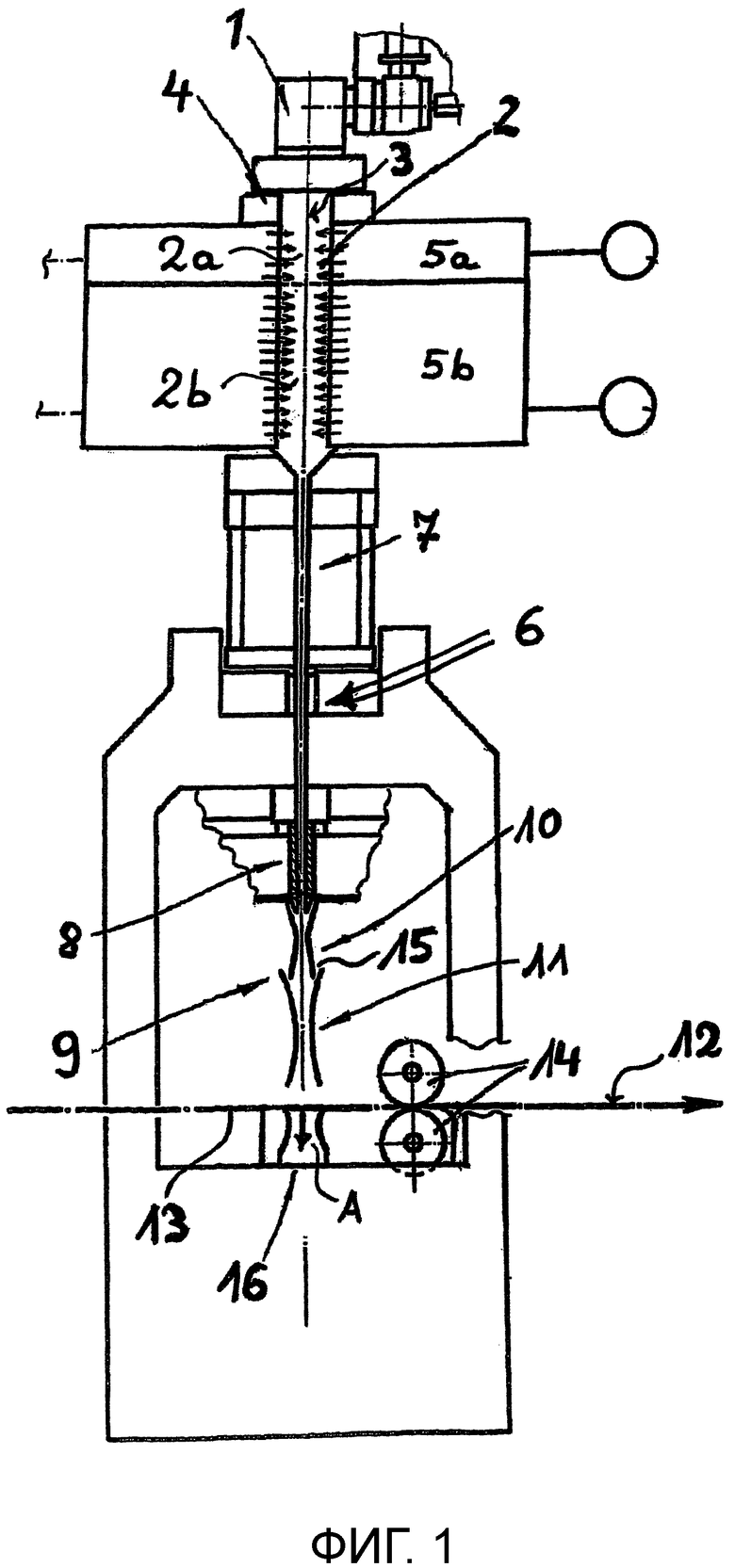

Фигура 1: схематическую иллюстрацию устройства для осуществления технологии спандбонд пригодного для использования при изготовлении нетканых материалов спанбонд по настоящему изобретению;

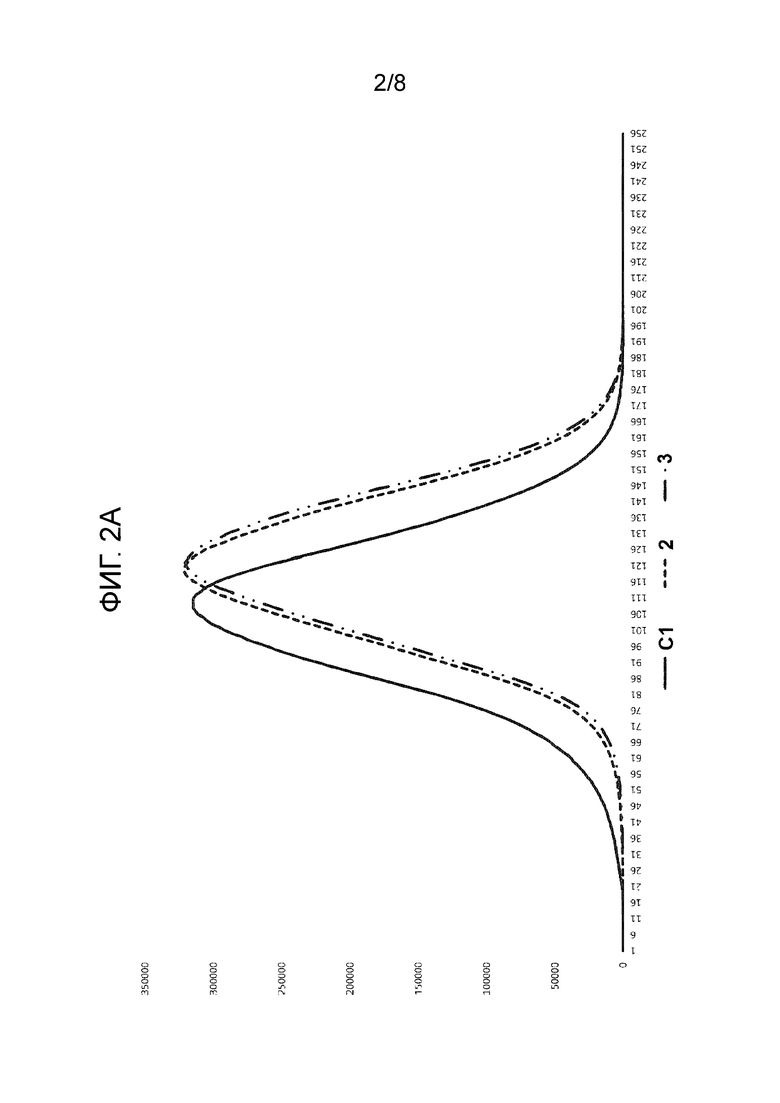

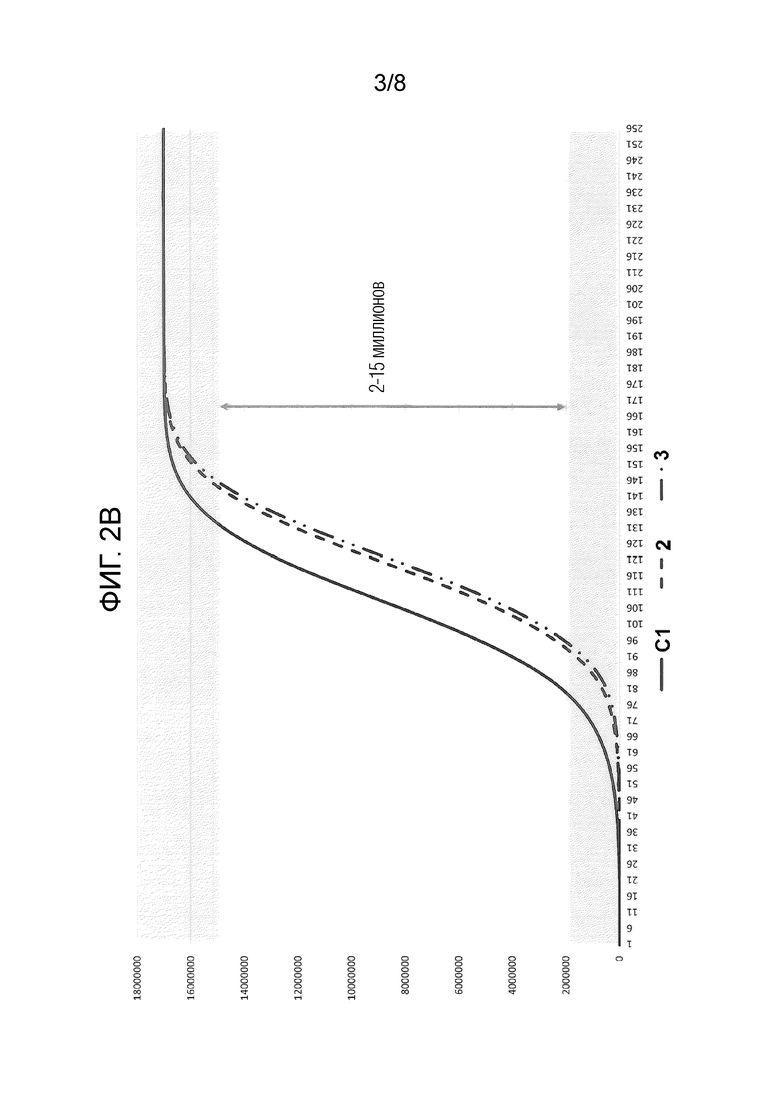

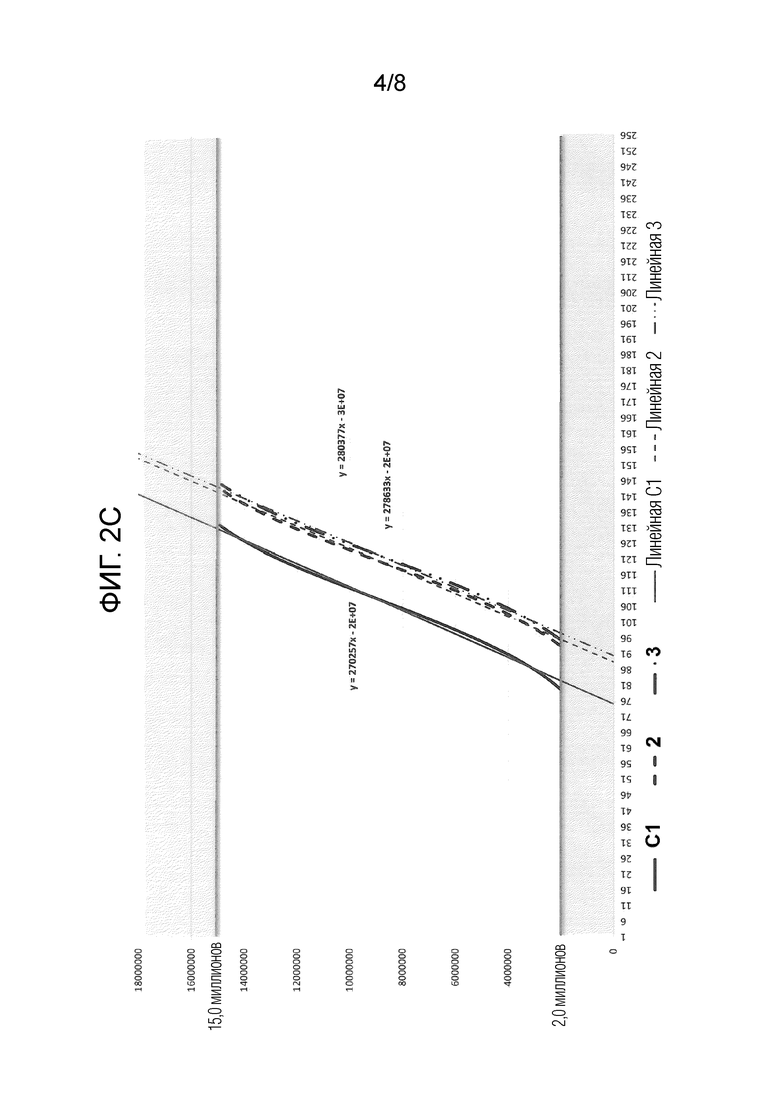

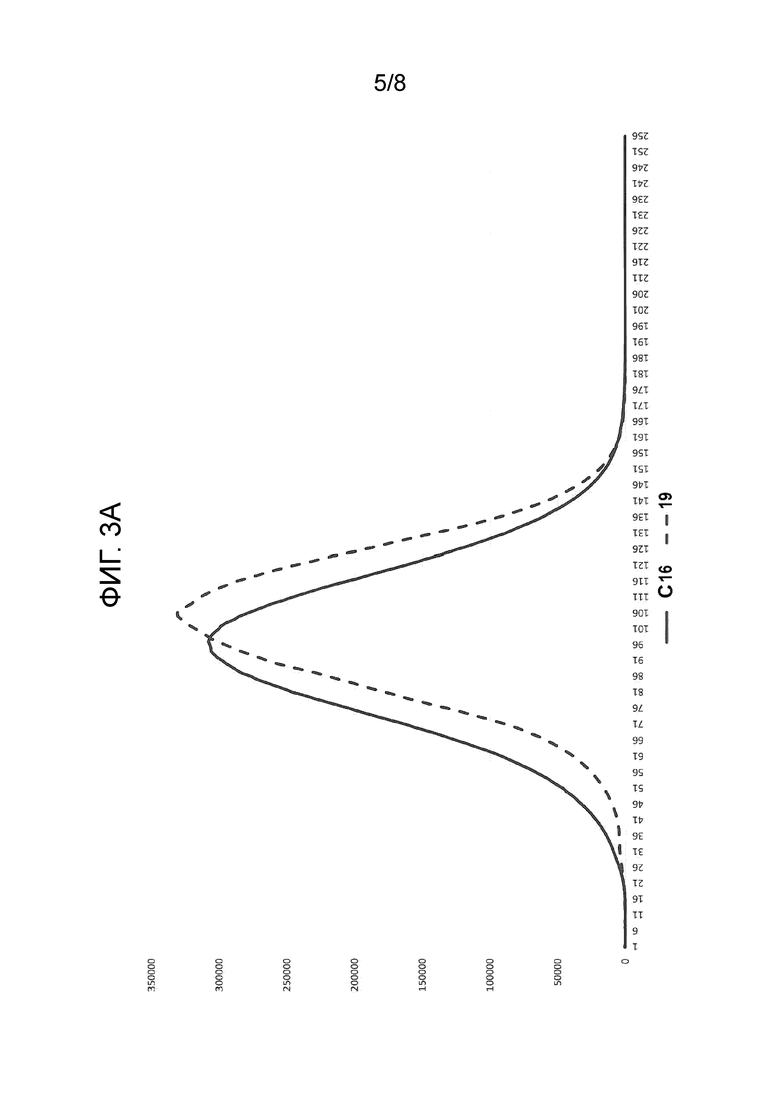

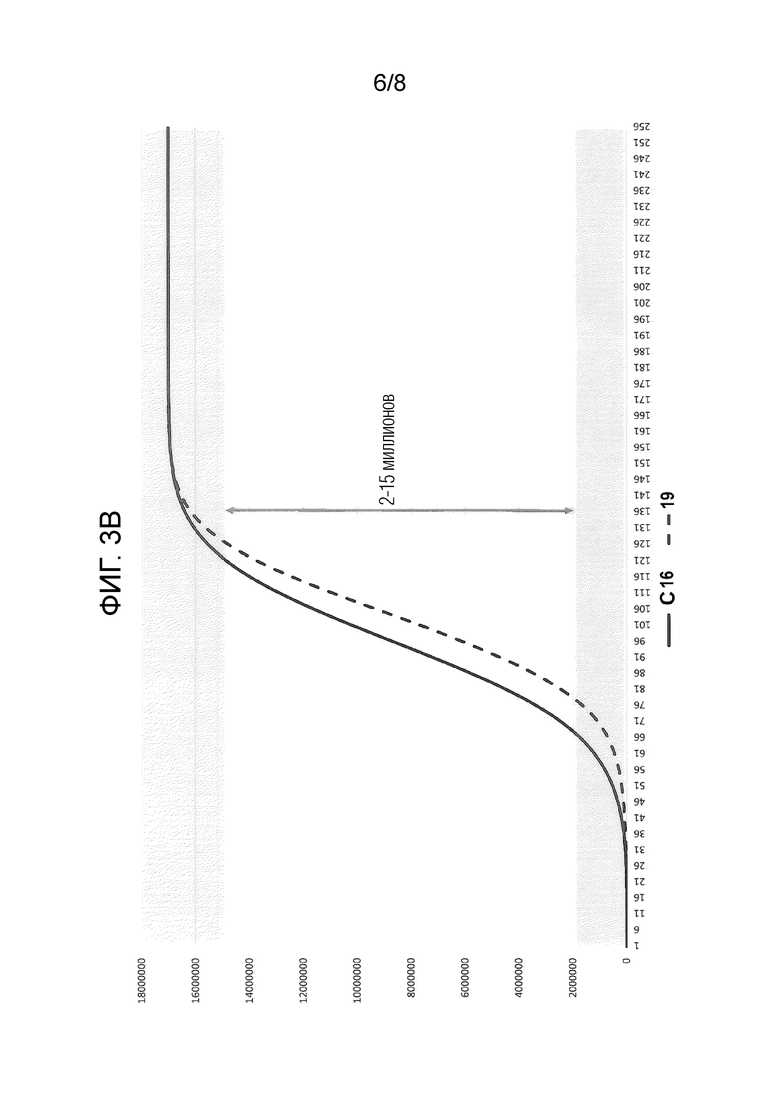

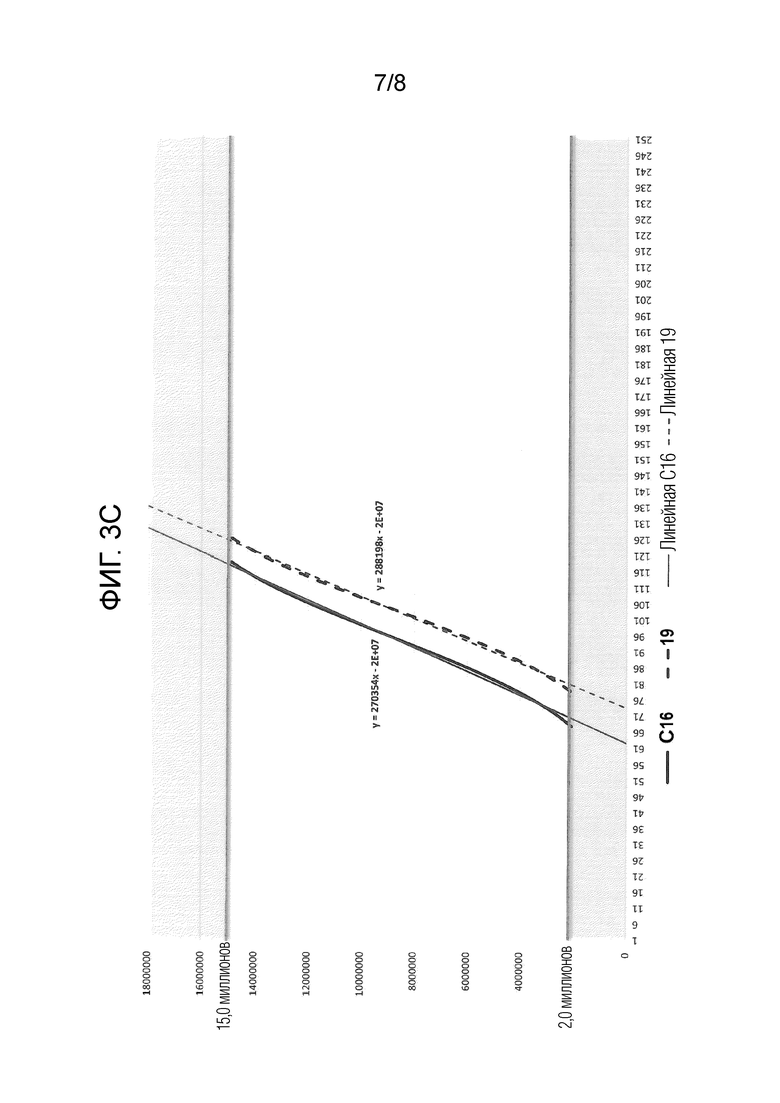

Фигура 2: диаграммы, показывающие результаты анализа однородности для нетканых материалов Сравнительного примера C1 и Примеров 2 и 3;

Фигура 3: диаграммы, показывающие результаты анализа однородности для нетканых материалов Сравнительного примера C4 и Примера 7; и

Фигура 4: схематические изображения конфигурации двухкомпонентного волокна, бок-о-бок, эксцентрическая оболочка-сердцевина и трехдольную конфигурацию.

Фигура 1 показывает устройство, которое является пригодным для использования при получении нетканых материалов спанбонд по настоящему изобретению. Нетканые материалы спанбонд получают из сплошных волокон 3 из термопластичного материала, которые прядут на фильере 1 и впоследствии пропускают через охлаждающее устройство 2. Устройство 4 для отсоса мономеров, для удаления газов в форме продуктов разложения, мономеров, олигомеров, и тому подобное, генерируемых в ходе прядения волокон 3, располагается между фильерой 1 и охлаждающим устройством 2. Устройство 4 для удаления мономеров содержит отверстия для отсоса или зазоры для отсоса.

В охлаждающем устройстве 2, технологический воздух подается на завесу волокна из фильеры 1 с противоположных сторон. Охлаждающее устройство 2 разделено на две секции 2a и 2b, которые расположены последовательно в направлении протекания волокон. Таким образом, технологический воздух с относительно более высокой температурой (например, 60°C) может подаваться на волокна на более ранней стадии в секции 2a камеры, и технологический воздух с относительно более низкой температурой (например, 30°C) может подаваться на волокна на более поздней стадии секции 2b камеры. Подача технологического воздуха имеет место через термокабины 5a и 5b для подачи воздуха, соответственно. Давление в термокабине, по меньшей мере, в термокабине 5b, а предпочтительно, подобным же образом в камере 5a, согласно настоящему изобретению, может превышать давление окружающей среды более чем на 4000 Паскаль.

Вытягивающее устройство 6 для вытяжки и растяжения волокон 3 располагается ниже охлаждающего устройства 2. Вытягивающее устройство содержит промежуточный канал 7, который предпочтительно сходится и сужается с увеличением расстояния от фильеры 1. В одном из вариантов осуществления угол схождения промежуточного канала 7 может регулироваться. После промежуточного канала 7 завеса волокон поступает в нижний канал 8.

Охлаждающее устройство 2 и вытягивающее устройство 6, включая промежуточный канал 7 и нижний канал 8, сформированы вместе как замкнутый агрегат, это означает, что по всей длине агрегата, большой поток воздуха не может поступать снаружи, и основной технологический воздух, подаваемый в охлаждающее устройство 2, не может выходить наружу. Могут включаться некоторые устройства для улавливания дыма непосредственно под фильерой, удаляющие малый объем воздуха.

Волокна 3, покидающие вытягивающее устройство 6, проходят затем через узел 9 выкладки, который содержит два последовательно расположенных диффузора 10 и 11, каждый диффузор 10 и 11 содержит сходящуюся секцию и соседнюю расходящуюся секцию. Углы диффузоров, в частности, углы диффузоров в расходящихся областях диффузоров 10 и 11, регулируются. Также, положение диффузоров 10 и 11, то есть их расстояние друг от друга и от прядильного конвейера 13, может регулироваться. Между диффузорами 10 и 11 имеется зазор 15, через который воздух из окружающей среды засасывается в пространство протекания волокон.

После прохождения через узел 9 выкладки, волокна 3 осаждаются как нетканое полотно 12 на прядильный конвейер 13, сформированный из воздухопроницаемого полотна. Отсасывающее устройство 16 располагается под областью выкладки прядильного конвейера 13 для отсоса технологического воздуха, что иллюстрируется на Фигуре 1 стрелкой A. Конкретно, хотя это не иллюстрируется конкретно на Фигуре 1, множество отсасывающих устройств могут располагаться последовательно вдоль направления движения прядильного конвейера 13. Отсасывающее устройство 16, расположенное непосредственно под областью выкладки, настроено на самую высокую скорость удаления воздуха, следующее отсасывающее устройство, на вторую по величине скорость, и так далее.

После осаждения нетканого полотна 12, оно сначала направляется через зазор между парой предуплотняющих валков 14 для предуплотнения нетканого полотна 12. Затем в положении, не показанном на фигуре, будет иметь место дальнейшее уплотнение и связывание нетканого полотна 12, например, с использованием каландровых валков, с использованием горячего упругого ножа или посредством гидродинамического уплотнения.

Следующие далее термины и сокращения могут использоваться в рабочих примерах.

MFR: показатель текучести расплава, как измерено согласно ISO 1133, значения показаны в г/10 мин и условия представляют собой 230°C и 2,16 кг

MD: машинное направление

CD: поперечное направление

Денье: г/9000 м нити

Калипер: толщина нетканого материала, как измерено согласно WSP.120.1 (R4), при давлении 0,5 кПа

GSM: базовая масса нетканого материала в граммах на квадратный метр

TM: температура плавления в °C, как определено с помощью метода DSC (дифференциальной сканирующей калориметрии), ISO 11357-3

MWD: распределение молекулярных масс Mw/Mn, также упоминаемое как PD, индекс полидисперсности, как измерено согласно ASTM D1238-13, когда BHT-стабилизированный TCB используют как растворитель для полимера, где концентрация полимера составляет 1,5 г/л и температура измерения равна 160°C, и где сенсор относится к ИК типу. Колонки калибруют с помощью PS стандартов, при этом результаты исследований преобразуют с использованием уравнения Марка Ховинка с заданным параметром PS: альфа=0,7/K=0,0138 \ PP: альфа=0,707/K=0,0242.

Мутность: выраженная как средний %, как измерено согласно NWSP 060.1.R0 на Hunter ColorFlex EZ Spectrophotometer

Уровень извитости: выражается в извитках/см, как измерено согласно стандарту Японии, JIS L-1015-1981 под нагрузкой предварительного натяжения 2 мг/денье на Textechno Favimat+ с использованием чувствительности 0,05 мм

Амплитуда извитка: выражается в мм, как измерено согласно стандарту Японии JIS L-1015-1981 под нагрузкой предварительного натяжения 2 мг/денье на Textechno Favimat+ с использованием чувствительности 0,05 мм

Ряд извитых волокон бок-о-бок прядут на устройстве для технологии спандбонд, как изображено на Фигуре 1, с использованием различных полимерных смесей для обеих зон волокон и различных настроек устройства. На Фигуре 4 иллюстрируется типичная конфигурация бок-о-бок, вместе с известными альтернативными конфигурациями.

Сравнительный пример C1 и Примеры 2-15 (сочетания PP/CoPP):

Первая серия экспериментов приводится в Таблице 1, ниже:

Таблица 1

(Па)

HL712FB (5%)

HL712FB (5%)

S400 (5%)

S400 (5%)

HL712FB (3%)

HL712FB (3%)

HL712FB (5%)

HL712FB (5%)

HL712FB (5%)

HL712FB (5%)

HL712FB (8%)

HL712FB (8%)

HL712FB (8%)

HL712FB (8%)

HL712FB (8%)

HL712FB (8%)

HL712FB (8%)

HL712FB (8%)

HL712FB (8%)

HL712FB (8%)

MF650X (5%)

MF650X (5%)

MF650X (8%)

MF650X (8%)

HL708FB (5%)

HL708FB (5%)

HL708FB (8%)

HL708FB (8%)

На устройстве Reicofil, используемом для экспериментов, и при зазоре SAS 22 мм, давление в термокабине 3800 Па, применяемое в Сравнительном примере C1, дает в результате максимальную скорость воздуха приблизительно 75 м/сек и объемный поток воздуха приблизительно 7500 м3/час в вытяжном канале. Давление в термокабине 6000 Па, применяемое в Примерах 2-15, дает в результате максимальную скорость воздуха приблизительно 95 м/сек и объемный поток воздуха приблизительно 9500 м3/час в вытяжном канале.

Материалы полимеров, используемые в экспериментах, являются следующими: материал 511A представляет собой гомополипропилен от Sabic с MWD 3-5 (указание производителя) и MFR 25 г/10 мин. Он имеет температуру плавления в пределах между 160-166°C. Материал RP248R представляет собой неупорядоченный сополимер полипропилен-этилен от Lyondellbasell с MWD 3-5, MFR 30 г/10 мин и температурой плавления 144°C. Материал HL712FB представляет собой полипропиленовый гомополимер от Borealis с узким MWD, MFR 1200 г/10 мин и температурой плавления 158°C. Материал MF650X представляет собой металлоценовый гомополимер полипропилена от LyndonellBasell с MFR 1200 г/10 мин и температурой плавления больше 150°C. Материал HL708FB представляет собой гомополимер полипропилена Циглера-Натта от Borealis с MFR 800 г/10 мин и с температурой плавления 158°C. Материал S400 представляет собой низкомолекулярный полиолефин от Idemitsu, MWD 2, MFR >2000 г/10 мин и с температурой плавления 80°C (как определено с помощью стандарта для исследований производителя Idemitsu).

В Сравнительном примере C1, давление в термокабине 3800 Па представляет собой максимальное давление в термокабине, которое можно использовать для данных полимеров. Более высокие давления в термокабине дают в результате нестабильные условия прядения и приводят к разрыву волокон и образованию капель. В Примерах 2-15 по настоящему изобретению давление в термокабине 5000 Па и выше можно использовать при стабильных условиях прядения и не вызывая никакого разрыва нитей или образования капель.

Как в Сравнительном примере C1, так и в Примерах 2 и 15, нетканые материалы связывают термически с помощью нагреваемого каландрового стального валка со связывающей структурой открытых точек с площадью связывания 12% и концентрацией точечных связей 24 точек/см2 вместе с гладким стальным валком. Температура структурированного валка устанавливается при 140°C, температура гладкого валка устанавливается при 135°C и линейное контактное усилие поддерживается постоянным при 60 даН/см.

Свойства полученных в результате нетканых материалов спанбонд приводятся в Таблицах 2-4, ниже.

Таблица 2

(г/м2)

(мм)

(мг/см3)

(г/9000 м)

крутизна

Таблица 3

(Н/50 мм)

Таблица 4

(извитки/см)

N/A означает, что свойство не определяется экспериментально для этого соответствующего образца.

Продукт Сравнительного примера C1 содержит извитые волокна в нормальном диапазоне значений денье, примерно 1,5, что является типичным минимальным значением, достижимым с помощью известной технологии извитого спанбонда. Попытки получения волокон с меньшими значениями денье посредством простого повышения давления в термокабине являются безуспешными, поскольку это приводит к разрыву волокон. Примеры 2-15 по настоящему изобретению дают возможность для адаптации настроек устройства для получения волокон с более низкими значениями денье, которые по-прежнему генерируют самопроизвольную извитость.

Как видно из Таблицы 2, добавление всего лишь 5% добавки полипропилена с высоким MFR к полимерам для обеих секций волокна приводит к сочетанию материалов, где можно стабильно использовать более высокие давления в термокабине для получения материалов с более низкими значениями денье. Толщина и плотность в Примерах 2-15, соответственно, показывают, что общий уровень извитости волокон остается неизменным, несмотря на более низкие значения денье, что важно для мягкости материала. Измеренные значения количеств извитков и амплитуд извитков подтверждают это наблюдение. Сдвиг в сторону увеличения количества извитков меньшей амплитуды, то есть сдвиг в сторону более тонких извитков, может наблюдаться, однако это не оказывает видимого отрицательного влияния на упругость.

Как видно из Таблицы 3, для этих материалов PP/Co-PP, свойства при растяжении в Примерах 2-15 по настоящему изобретению даже улучшаются по сравнению с эталонным материалом Сравнительного примера C1. Отмечается увеличение как TSMD, так и TSCD. Сравнение является значимым, поскольку все материалы имеют сходную толщину и базовую массу. Улучшение свойств при растяжении является неожиданным, поскольку можно бы было ожидать, что добавление полимеров с высокими MFR, такие как HL712FB или S400 в потоки полимеров должно оказывать отрицательное влияние на прочность при растяжении отдельных волокон, в частности, поскольку они тоньше. Однако показано, что это возможное уменьшение стабильности отдельного волокна с избытком компенсируется увеличением количества волокон.

Однородность также значительно улучшается в Примерах 2 и 3 по настоящему изобретению, для которых измеряется это свойство, по сравнению со Сравнительным примером C1. Считается, что это связано с понижением диапазона денье и в то же время с уменьшением соударений волокон и увеличением доступного объема воздуха на диффузорах, что в конечном счете связано с увеличением давления в термокабине. Конкретно, для определения однородности выкладки, осуществляют сканирование нетканых материалов с последующим анализом сканированных изображений на уровне пикселей оттенков серого. Лист материала, имеющий размер A3, сканируют с получением изображения оттенков серого 3510×4842, то есть, примерно 17 миллионов пикселей. Затем каждый отдельный пиксель оценивают баллом от 0 до 255, при этом 0 - это уровень абсолютно черного, а 255 - белый. Результаты этого анализа для нетканых материалов Сравнительного примера C1 и Примеров 2 и 3 можно иллюстрировать на диаграммах Фигур 2a - 2c. На Фигуре 2a, показан график отсчета пикселей (ось y) в зависимости от оценки пикселя (ось x) для каждого примера. Фигура 2b показывает кривую, полученную посредством интегрирования графика на Фигуре 2a, где ось y показывает после этого сумму всех пикселей с оценкой равной или меньшей, чем текущее положение на оси x. Фигура 2c анализирует крутизну кривой на Фигуре 2b в секции между y=2.106 и y=15.106. Одна из вещей, которую можно отметить на Фигуре 2a, это то, что в Примерах 2 и 3 пик становится выше. Поскольку в каждом случае оценивается одинаковое количество пикселей, увеличение высоты пика соответствует сужению распределения оценок пикселей, что в свою очередь соответствует более однородному материалу. Другая вещь, которую можно отметить, заключается в том, что кривые Примеров 2 и 3 более узкие в граничных областях, где отсчеты пикселей ниже 50000, это означает, что имеется меньше ʺэкстремальныхʺ областей, где плотность волокон гораздо ниже или гораздо выше, чем средняя. Все эти данные подтверждаются на Фигуре 2b и особенно на Фигуре 2c, где более высокая крутизна пикселей, измеренная на Фигуре 2c, количественно подтверждает визуальные данные относительно более однородного распределения. Еще одна вещь, которую можно отметить на Фигурах 2a-2c, заключается в том, что среднее значения оттенков серого в Примерах 2 и 3 выше, чем в Сравнительном примере C1. Это следствие уменьшения диаметров волокон и в целом более плотного внешнего вида, хотя реальная плотность, выраженная в г/см3, остается более или менее неизменной. Последние данные подтверждаются более высокими значениями мутности, полученными для Примеров 2-3.

Сравнительный пример C16 и Примеры 17-27 (PP/сочетания PP):

Вторая серия экспериментов приводится в Таблице 5, ниже:

Таблица 5

(Па)

552N (25%)

HL712FB (8%)

Soft (4%)

552R (25%)

HL712FB (3%)

Soft (4%)

S400 (5%)

Soft (4%)

552R (25%)

S400 (5%)

Soft (4%)

HL712FB (8%)

Soft (4%)

552R (25%)

Soft (4%)

HL712FB (3%)

Soft (4%)

552R (25%)

HL712FB (1%)

Soft (4%)

HL712FB (5%)

Soft (4%)

552R (25%)

HL712FB (2%)

Soft (4%)

HL712FB (8%)

Soft (4%)

552R (25%)

HL712FB (3%)

Soft (4%)

HL712FB (8%)

Soft (4%)

552R (25%)

HL712FB (3%)

Soft (4%)

HL712FB (8%)

Soft (4%)

552R (25%)

HL712FB (3%)

Soft (4%)

HL712FB (8%)

Soft (4%)

552R (25%)

HL712FB (3%)

Soft (4%)

HL712FB (8%)

Soft (4%)

552R (25%)

HL712FB (3%)

Soft (4%)

HL712FB (8%)

Soft (4%)

552R (25%)

HL712FB (3%)

Soft (4%)

Давление в термокабине 3200 Па, применяемое в Сравнительном примере C16, дает в результате максимальные скорости воздуха и объемный поток воздуха только немного ниже, чем в Сравнительном примере C1, описанном выше. В Примерах 17-27 максимальные скорости воздуха и объемные потоки воздуха выше.

Материалы полимеров, используемые в экспериментах, представляют собой следующее: материал 3155 представляет собой гомополипропилен от Exxonmobil с MWD 3-5 и MFR 35 г/10 мин. Материал 552N представляет собой гомополипропилен от Lyondellbasell с MWD 5-7 и MFR 13 г/10 мин. Материал 552R представляет собой гомополипропилен от Lyondellbasell с MWD 5-7 и MFR 25 г/10 мин. Материал HG475FB представляет собой гомополипропилен от Borealis с MWD 3-5 и MFR 27 г/10 мин. Все эти гомополипропилены имеют температуры плавления в области в пределах 160-166°C. Материал Soft представляет собой антифрикционную добавку с 10% эрукамида в полипропиленовом мастербатче (Constab SL 05068PP). Материалы HL712FB и S400 являются такими, как описано выше.

В Сравнительном примере C16, давление в термокабине 3200 Па представляет собой максимальное давления в термокабине, которое можно было бы использовать для данных полимеров. Более высокие давления в термокабине дают в результате нестабильные условия прядения и приводят к разрыву волокон и образованию капель. В Примерах 17-27 по настоящему изобретению можно использовать давление в термокабине 6000 Па при стабильных условиях прядения и не вызывая разрыва нитей или образования капель.

Другие настройки идентичны Примерам C1/2-15, за исключением того, что условия температуры и линейного давления каландровых валков модифицируются с учетом природы этих материалов, состоящих только из полипропилена.

Свойства полученных в результате нетканых материалов спанбонд приводятся в Таблицах 6-8, ниже.

Таблица 6

(мм)

(мг/см3)

(г/9000 м)

крутизна

Таблица 7

(Н/50 мм)

(%)

(Н/50 мм)

(%)

Таблица 8

(извитки/см)

N/A показывает, что свойство не определяется экспериментально для этого соответствующего образца.

Подобно наблюдениям, которые можно сделать относительно Примеров, продукт Сравнительного примера C16 содержит волокна большего диаметра, примерно 1,8 денье, при этом количество денье может быть значительно уменьшено в Примерах 17-27.

Добавление малых количеств добавки полипропилена с высоким MFR в полимеры, либо в обе секции волокна (Примеры 17-18, 20-27), либо даже только в более объемную секцию волокна (Пример 19) приводит к сочетанию материалов, где более высокие давления в термокабине можно стабильно использовать для получения материалов с более низкими значениями денье. Толщина материала остается, по существу, неизменной, несмотря на понижение количества денье. Свойства при растяжении улучшаются в Примерах по настоящему изобретению по сравнению с эталонным материалом Сравнительного примера C16 и в нескольких случаях отмечается повышение как TSMD, так и TSCD. Во всех Примерах по настоящему изобретению, они, по меньшей мере, не понижаются несмотря на то, что базовая масса иногда ниже.

Хотя в Сравнительном примере C16 не осуществляют измерений уровней извитости или мутности, данные Примеров 17-18 сходны с данными Примеров 2-3, и, следовательно, они являются репрезентативными для желаемого полезного результата.

Измерения однородности, сравнивающие Сравнительный пример 16 и Пример 19, показаны на Фигурах 3a-3c. Подобно случаю Примеров C1/2-3, улучшение четко видно.

Ощущаемая мягкость материалов всех Примеров 2-15 и 17-27 по настоящему изобретению является очень высокой и сходной с ощущаемой мягкостью нетканого полотна микрофлиса, который рассматривается многими в промышленности продуктов гигиены как наилучший материал, когда даются оценки мягкости, для использования в продуктах личной гигиены, подобных детским подгузникам, продуктам женской гигиены и продуктам гигиены для взрослых, страдающих недержанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНОЕ ПОЛОТНО «СПАНБОНД» ДЛЯ СОБИРАЮЩЕГО/РАСПРЕДЕЛИТЕЛЬНОГО СЛОЯ | 2017 |

|

RU2758538C2 |

| НЕТКАНАЯ ЛАМИНАТНАЯ ТКАНЬ, СОДЕРЖАЩАЯ АЭРОДИНАМИЧЕСКИ РАСПЫЛЕННЫЙ ИЗ РАСПЛАВА СЛОЙ И СЛОИ СПАНБОНДА | 2017 |

|

RU2731772C2 |

| ВАТКА, СОДЕРЖАЩАЯ ИЗВИТЫЕ ДВУХ- ИЛИ МНОГОКОМПОНЕНТНЫЕ ВОЛОКНА, И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2649264C2 |

| СЛОИ ИЗ НЕТКАНОГО МАТЕРИАЛА, ИЗГОТОВЛЕННОГО РАЗДУВОМ РАСПЛАВА ПОЛИМЕРА НА ОСНОВЕ ПРОПИЛЕНА, И КОМПОЗИТНЫЕ СТРУКТУРЫ | 2006 |

|

RU2415206C2 |

| НЕТКАНЫЙ МАТЕРИАЛ МАЛОЙ ПЛОТНОСТИ ИЗ МИКРОВОЛОКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2142528C1 |

| НЕТКАНЫЙ МАТЕРИАЛ МЕЛТБЛАУН | 2018 |

|

RU2754413C1 |

| НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2665912C1 |

| Изделие(я) с мягким нетканым полотном | 2013 |

|

RU2607970C2 |

| Изделие(я) с мягким нетканым полотном | 2013 |

|

RU2609878C2 |

| СМЕСИ ДОБАВОК ДЛЯ МОДИФИКАЦИИ РЕОЛОГИЧЕСКИХ СВОЙСТВ ПОЛИМЕРОВ | 2021 |

|

RU2833973C1 |

Изобретение относится к нетканому материалу спанбонд, способу его получения, многослойному материалу, включающему нетканый материал спанбонд, и продукту гигиены, содержащему такой нетканый материал спанбонд или многослойный текстильный материал. Нетканый материал содержит извитые многокомпонентные волокна, где первый компонент многокомпонентных волокон состоит из первого материала термопластичного полимера, содержащего первый термопластичный базовый полимер, и второй компонент многокомпонентных волокон состоит из второго материала термопластичного полимера, содержащего второй термопластичный базовый полимер, который отличается от первого базового полимера. По меньшей мере, один материал из первого материала полимера или второго материала полимера представляет собой полимерную смесь, которая содержит, кроме соответствующего базового полимера, в пределах между 1 и 10 процентами массовыми полимера с высоким показателем текучести расплава, который имеет показатель текучести расплава в пределах 600-3000 г/10 мин. Волокна имеют линейную массовую плотность меньше чем 1,5 денье. Среднее удельное количество извитков извитых многокомпонентных волокон находится в пределах, по меньшей мере, 5, а предпочтительно, по меньшей мере, 8 извитков на сантиметр волокна. Изобретение позволяет получить нетканый материал с улучшенной однородностью и мягкостью, обладающий улучшенной растяжимостью. 4 н. и 11 з.п. ф-лы, 8 ил., 8 табл.

1. Нетканый материал спанбонд, содержащий извитые многокомпонентные волокна, где первый компонент многокомпонентных волокон состоит из первого материала термопластичного полимера, содержащего первый термопластичный базовый полимер, и второй компонент многокомпонентных волокон состоит из второго материала термопластичного полимера, содержащего второй термопластичный базовый полимер, который отличен от первого базового полимера, где первый базовый полимер и второй базовый полимер имеют показатель текучести расплава в пределах между 15 и 60 г/10 мин, как измерено согласно ISO 1133 при условиях 230°C и 2,16 кг,

отличающийся тем, что,

по меньшей мере, один материал из первого материала полимера или второго материала полимера представляет собой полимерную смесь, содержащую, дополнительно к соответствующему базовому полимеру, в пределах 1-10 процентов массовых полимера с высоким показателем текучести расплава;

где полимер с высоким показателем текучести расплава имеет показатель текучести расплава в пределах между 600 и 3000 г/10 мин, как измерено согласно ISO 1133 при условиях 230°C и 2,16 кг;

где волокна имеют линейную массовую плотность меньше чем 1,5 денье; и

где среднее количество извитков извитых многокомпонентных волокон находится в пределах, по меньшей мере, 5 и предпочтительно, по меньшей мере, 8 извитков на сантиметр волокна, как измерено согласно стандарту Японии JIS L-1015-1981 под нагрузкой предварительного натяжения 2 мг/денье.

2. Материал по п. 1, где полимер с высоким показателем текучести расплава имеет температуру плавления больше 120°C, как измерено согласно ISO 11357-3.

3. Материал по любому из предыдущих пунктов, где в пределах 1-10 процентов массовых полимера с высоким показателем текучести расплава добавлены как к первому, так и ко второму материалу полимера.

4. Материал по любому из предыдущих пунктов, где показатель текучести расплава полимера с высоким показателем текучести расплава больше чем 750 г/10 мин, а предпочтительно больше чем 1000 г/10 мин, как измерено согласно ISO 1133 при условиях 230°C и 2,16 кг.

5. Материал по любому из предыдущих пунктов, где показатель текучести расплава полимера с высоким показателем текучести расплава меньше чем 2200 г/10 мин, предпочтительно меньше чем 1800 г/10 мин и более предпочтительно меньше, чем 1500 г/10 мин, как измерено согласно ISO 1133 при условиях 230°C и 2,16 кг.

6. Материал по любому из предыдущих пунктов, где уровень включения полимера с высоким показателем текучести расплава в первый материал полимера и/или во второй материал полимера находится в пределах между 3 и 9 процентами массовыми.

7. Материал по любому из предыдущих пунктов, где линейная массовая плотность волокон составляет 0,6 денье или выше, предпочтительно находится в пределах между 0,8 и 1,35 денье.

8. Материал по любому из предыдущих пунктов, где первый базовый полимер и/или второй базовый полимер представляет собой полиолефин, предпочтительно выбранный из группы, состоящей из полипропиленового гомополимера, полиэтиленового гомополимера или сополимера полипропилен-этилен, и более предпочтительно выбранный из группы, состоящей из полипропиленового гомополимера или сополимера полипропилен-этилен.

9. Материал по любому из предыдущих пунктов, где полимер с высоким показателем текучести расплава представляет собой полипропиленовый гомополимер.

10. Материал по любому из предыдущих пунктов, где первый и/или второй материал полимера дополнительно содержит антифрикционную добавку, предпочтительно амид жирной кислоты, где антифрикционная добавка предпочтительно присутствует в соответствующем материале полимера в количестве до 5000 м.д., предпочтительно в количестве 2000-3000 м.д. по отношению к общей массе соответствующего материала полимера.

11. Способ получения нетканого материала спанбонд по любому из предыдущих пунктов в устройстве, содержащем, по меньшей мере, два экструдера с фильерой, вытяжной канал и подвижную ленту, где волокна прядут в фильере, вытягивают в вытяжном канале и выкладывают на подвижную ленту, где устройство содержит технологическую термокабину высокого давления, из которой технологический воздух направляют через вытяжной канал для вытяжки волокон,

отличающийся тем, что

разность давлений между давлением окружающей среды и давлением в технологической термокабине составляет, по меньшей мере, 4000 Па, и/или где максимальная скорость воздуха в вытяжном канале составляет, по меньшей мере, 70 м/с.

12. Способ по п. 11, где разность давлений между давлением окружающей среды и давлением в технологической термокабине составляет самое большее 8000 Па, а предпочтительно находится в пределах между 5000 и 7000 Па, более предпочтительно в пределах между 5500 и 6500 Па; и/или где максимальная скорость воздуха в вытяжном канале составляет самое большее 110 м/с и предпочтительно находится в пределах между 80 и 100 м/с; и/или где температура экструдера, по меньшей мере, одного из экструдеров находится в пределах между 240°C и 285°C.

13. Многослойный материал, где, по меньшей мере, один слой содержит нетканый материал спанбонд по любому из пп. 1-9.

14. Многослойный материал по п. 13, где многослойный материал содержит, по меньшей мере, два слоя (S) нетканого материала спанбонд и, по меньшей мере, один слой (M) нетканого материала мелтблаун в конфигурации SMS.

15. Продукт гигиены, содержащий нетканый материал спанбонд по любому из пп. 1-9 или многослойный материал по п. 13 или 14.

| EP 625545 B1, 22.04.1998 | |||

| EP 3246444 B1, 08.04.2020 | |||

| EP 3165656 A4, 28.02.2018 | |||

| ЭЛАСТИЧНЫЙ МАТЕРИАЛ С ВЫСОКОЙ ПОГЛОЩАЮЩЕЙ СПОСОБНОСТЬЮ | 2011 |

|

RU2563760C2 |

Авторы

Даты

2021-05-26—Публикация

2019-01-28—Подача