Область техники

Изобретение относится к головке для обработки, системе для обработки и способу обработки локальной области поверхности подложки с использованием плазмы. В качестве предпочтительного вида обработки осуществляется удаление нежелательного материала с упомянутых подложек.

Указанные головка, система и способ, в частности, применимы к удалению нежелательного материала из шаблонов, используемых в нанопечатной литографии, но могут быть также использованы в других технологиях, в которых требуется плазменная обработка в контролируемых внешних условиях.

Предшествующий уровень техники

Нанопечатная литография является хорошо известным методом изготовления рельефных наноразмерных структур с использованием структурированных шаблонов, которые также называют масками или пресс-формами. Указанные шаблоны (трафареты) используют для отпечатывания структуры в подходящий материал, в частности, текучий резист. Этот материал затем может быть отвержден при нахождении всё ещё в контакте с шаблоном, который удаляется после затвердевания. При удалении шаблона к его поверхности могут прилипать частицы. Во время проведения процесса нанопечатной литографии шаблон приводится в непосредственный контакт с резистом на подложке. Следовательно, для качества отпечатанной положки важное значение имеет степень чистоты. Кроме того, если на шаблоне имеется любая форма дефекта, такая как остаточный резист, загрязнения, частицы, поверхностные царапины, сколы, выпуклости и т.п., такие дефекты могут привести к плохому качеству отпечатанной структуры, низкой доходности и снижению производительность процесса. Поэтому любая периодическая очистка шаблонов должна быть предпочтительно эффективной с точки зрения удаления нежелательных включений, и при очистке необходимо избегать повреждения поверхности шаблонов.

В прошлом использовались методы химической очистки, которые могут создавать проблемы, отмеченные в следующих источниках информации: «Effects of Cleaning on NIL Templates: Surface Roughness, CD and Pattern Integrity» в журнале Общества инженеров по фотооптическому оборудованию, Vol. 8166 81662P-1 (S. Singh и др.), или «Mask cleaning in EUV and Nano-Imprint Lithography» (Zhang и др.), Международная конференция китайских полупроводниковых технологий 2010, журнал ECS Transactions 27(1) 467-472.

В патентном документе EP2056164A1 описано устройство для очистки, использующее радикалы, образующиеся в плазме, для очистки подложек в установке для иммерсионной литографии. В частности, описана плазменная очистка при атмосферном давлении, в которой плазменные радикалы генерируются в плазменном источнике радикалов и затем через канал направляются в газовом потоке к выпуску, который направлен в сторону загрязненной поверхности. Для того, чтобы ограничить воздействие плазменных радикалов на локализованный участок поверхности, подлежащий очистке, вблизи выпуска размещено одно или более вытяжных отверстий. Всасывающие отверстия соединены с источником пониженного давления для отсасывания газов и радикалов, направленных на подлежащую очистке поверхность через указанный выпуск, вместе с любыми газами, которые втягиваются во всасывающие отверстия из ближайших зон.

Другие примеры способов и устройств, использующих для очистки газы с плазменным возбуждением, описаны в патентных документах US2015270119A1 или US2009186167.

Раскрытие изобретения

Задача изобретения заключается в усовершенствовании обработки подложки, в частности, но не исключительно, с целью удаления нежелательных включений с поверхности подложки с использованием плазмы.

Одним объектом изобретения является головка для обработки области поверхности подложки, содержащая: корпус, имеющий основную поверхность, выполненную с возможностью размещения рядом с подлежащей обработке областью поверхности подложки и обращенную к этой области; вытяжное отверстие для газа, выполненное в основной поверхности корпуса, способное соединяться с вытяжным устройством посредством канала для вытягивания газа, образованного, по меньшей мере, в части корпуса; радиационный нагреватель, размещенный внутри корпуса, предназначенный для испускания теплового излучения через отверстие для излучения, выполненное в основной поверхности; источник плазмы, размещенный в корпусе, для испускания струи плазмы через отверстие для выхода плазмы в основной поверхности, и выпускное отверстие в основной поверхности корпуса, способное соединяться с источником газа посредством газового канала, образованного, по меньшей мере, в части корпуса. Центры вытяжного отверстия, отверстия для выхода излучения, отверстия для выхода плазмы и выпускного отверстия расположены в указанном порядке вдоль первого направления основной поверхности корпуса. При этом головка для обработки может обеспечить эффективную обработку поверхности с использованием плазмы в пределах контролируемых локальных внешних условий.

Согласно другому аспекту упомянутые вытяжное отверстие, отверстие для выхода излучения, отверстие для выхода плазмы и выпускное отверстие могут каждое иметь ширину в первом направлении основной поверхности и длину во втором направлении основной поверхности, при этом второе направление перпендикулярно первому направлению, а длина соответствующих отверстий больше, чем их соответствующая ширина. Вытяжное отверстие, отверстие для выхода излучения, отверстие для выхода плазмы и выпускное отверстие могут быть образованы посредством единственного отверстия или ряда отверстий. Длина отверстий определяется, как расстояние между внешними концами соответствующего единственного отверстия или внешними концами внешних отверстий ряда отверстий во втором направлении, а ширина определяется как максимальное расстояние между внешними концами соответствующих отверстий в первом направлении.

Протяженность основной поверхности во втором направлении предпочтительно может быть, по меньшей мере, на 10 мм больше, чем протяженность самого большого отверстия во втором направлении. Протяженность основной поверхности в первом направлении может быть, предпочтительно, по меньшей мере, на 10 мм больше, чем расстояние в первом направлении между вытяжным отверстием и выпускным отверстием. В результате может быть образована непрерывная кольцевая кромочная часть основной поверхности, которая радиально окружает центральную область основной поверхности, в которой выполнены соответствующие отверстия.

В соответствии с одним аспектом, по меньшей мере, одно вытяжное отверстие и выпускное отверстие образованы множеством отверстий, расположенных рядом друг с другом. Для создания газового потока, ограничивающего снаружи область с плазмой, вытяжное отверстие, как и выпускное отверстие, могут иметь каждое длину во втором направлении, перпендикулярном первому направлению, большую, чем длина отверстия для выхода плазмы во втором направлении. По меньшей мере, центральные части вытяжного отверстия, отверстия для выхода излучения, отверстия для выхода плазмы и выпускного отверстия могут быть расположены параллельно друг другу во втором направлении, при этом длина центральной части соответствует длине отверстия для выхода плазмы.

Согласно другому аспекту, по меньшей мере, одно из вытяжных отверстий и выпускных отверстий может, по меньшей мере, частично перекрывать, по меньшей мере, одно из отверстий для излучения и отверстия для выпуска плазмы в первом направлении. Такое перекрытие может способствовать сужению газового потока. По меньшей мере, одно из вытяжных отверстий и выпускных отверстий может иметь U-образную форму, V-образную форму или их комбинацию.

В соответствии с одним аспектом основная поверхность корпуса может быть выполнена, по существу, плоской. В другом аспекте профиль основной поверхности корпуса может соответствовать профилю поверхности подложки.

Радиационный нагреватель и отверстие для выхода излучения могут быть расположены так, что, по меньшей мере, часть излучения выходит из отверстия для выхода излучения с наклоном в сторону отверстия для выхода плазмы. Это может способствовать локализованному нагреву области поверхности подложки, на которую, во время обработки направлены плазма или радикалы/метастабильные частицы, образующиеся в плазме.

Основная поверхность головки для обработки может иметь протяженность во втором направлении, перпендикулярном первому направлению, которая больше протяженности области поверхности, подлежащей обработке, во втором направлении. Это может обеспечить очистку поверхности подложки путем перемещения головки для обработки в первом направлении над областью поверхности, подлежащей очистке, за один проход. Головка для обработки может быть выполнена с возможностью очистки области поверхности подложки, при этом радиационный нагреватель и источник плазмы выполнены с возможностью локального обеспечения достаточного количества теплоты и энергии плазмы для разложения любого материала, подлежащего удалению с очищаемой области поверхности.

Другим объектом изобретения является система для обработки области поверхности подложки, которая может содержать головку для обработки, которой присуща одна или большее число отмеченных выше характерных особенностей, держатель для удерживания подлежащей обработке подложки, и механизм перемещения, предназначенный для перемещения держателя и/или головки для обработки для размещения головки для обработки вблизи области поверхности подложки, подлежащей обработке, и для обеспечения сканирующего перемещения между головкой для обработки и подлежащей обработке подложкой, по меньшей мере, вдоль основного направления сканирования, соответствующего первому направлению основной поверхности корпуса головки для обработки, и, по существу, параллельно подлежащей обработке поверхности подложки.

В системе держатель может быть выполнен с возможностью удерживания подложки так, что подлежащая обработке область поверхности обращена вниз и является легко доступной, однако возможны также другие его ориентации.

Согласно одному аспекту механизм перемещения выполнен с возможностью перемещения держателя вдоль основного направления сканирования.

Другим объектом изобретения является способ обработки локальной области поверхности подложки, включающий в себя этапы, на которых: размещают головку для обработки, имеющую основную поверхность, расположенную рядом с подлежащей обработке локальной областью поверхности подложки и обращенную к этой локальной области поверхности так, что между основной поверхностью и очищаемой локальной областью поверхности образован зазор, по существу, постоянной величины; осуществляют сканирующее перемещение вдоль направления сканирования между головкой для очистки и подложкой, подлежащей очистке, при сохранении постоянной величины упомянутого зазора; обрабатывают локальную область поверхности во время перемещения вдоль направления сканирования посредством осуществления в заданном порядке последовательного воздействия в зазоре на очищаемую поверхность: потока газа, втягиваемого в вытяжное отверстие, выполненное в основной поверхности головки для обработки, при этом поток газа создает на подлежащей обработке поверхности всасывающее усилие; радиационного теплового потока, излучаемого в направлении подлежащей обработке подложки из отверстия для выхода излучения, выполненного в основной поверхности головки для обработки, при этом радиационный тепловой поток создает локальный нагрев подлежащей обработке поверхности; плазменной струи, исходящей в направлении очищаемой поверхности из отверстия для выхода плазмы, выполненного в основной поверхности головки для обработки; и потока продувочного газа, выходящего в зазор из выпускного отверстия, выполненного в основной поверхности головки для обработки. В способе предпочтительно используется головка для обработки или система обработки, которой присущи одна или большее число описанных выше характерных особенностей.

Согласно одному аспекту поток газа, втягиваемый в вытяжное отверстие, и продувочный поток газа из выпускного отверстия регулируются для улавливания всего потока газа, выпускаемого плазменной струей.

Для создания контролируемых локальных внешних условий обработки может быть обеспечен контроль величины зазора так, чтобы она предпочтительно находилась в пределах от 0,1 мм до 2 мм. Кроме того, может быть регулируемым перемещение головки для обработки, чтобы в процессе обработки основная поверхность головки не выходила за пределы поверхности подложки или продолжения этой поверхности, которое образовано элементом, примыкающим к подложке, поверхность которого расположена, по существу, вровень с поверхностью подложки, подлежащей обработке.

В соответствии с одним аспектом обработка представляет собой очистку локальной области поверхности подложки, в процессе которой радиационный тепловой поток и струя плазмы регулируются, чтобы локально обеспечить количества теплоты и энергии плазмы, достаточные для разложения материала, удаляемого с локальной области поверхности, подлежащей очистке. Способ может быть использован для очистки области мезаструктуры маски, используемой для нанопечатной литографии.

В соответствии с одним аспектом обработка представляет собой одну из деоксигенации и пассивирования с использованием, по меньшей мере, одного газа из водорода и кислорода для создания плазменной струи. Обработкой может быть также процесс окисления с помощью озона, который генерируется при использовании кислорода в качестве плазмообразующего газа для создания плазменной струи. В другом аспекте обработкой может быть высокоэнергетический процесс разложения, осуществляемый с помощью веществ в метастабильном состоянии, которые образуются при использовании гелия, аргона, азота или смеси указанных газов для создания плазменной струи.

Описание конкретных аспектов изобретения приведено выше только в целях пояснения. Различные аспекты предложенной технологии могут быть более понятными и оценены по достоинству по результатам анализа приведенного далее описания, со ссылками на чертежи, и формулы изобретения. Другие аспекты, системы, способы, характерные особенности, преимущества и задачи изобретения будут более понятными специалисту в данной области техники по результатам рассмотрения чертежей и текста описания изобретения. Предполагается, что все подобные аспекты, системы, способы, характерные особенности, преимущества и задачи изобретения подлежат включению в это описание и, как предполагается, охвачены указанным случаем применения и приложенными пунктами формулы изобретения для этого применения.

Изобретение будет раскрыто далее более подробно в соответствии с чертежами.

Краткое описание чертежей

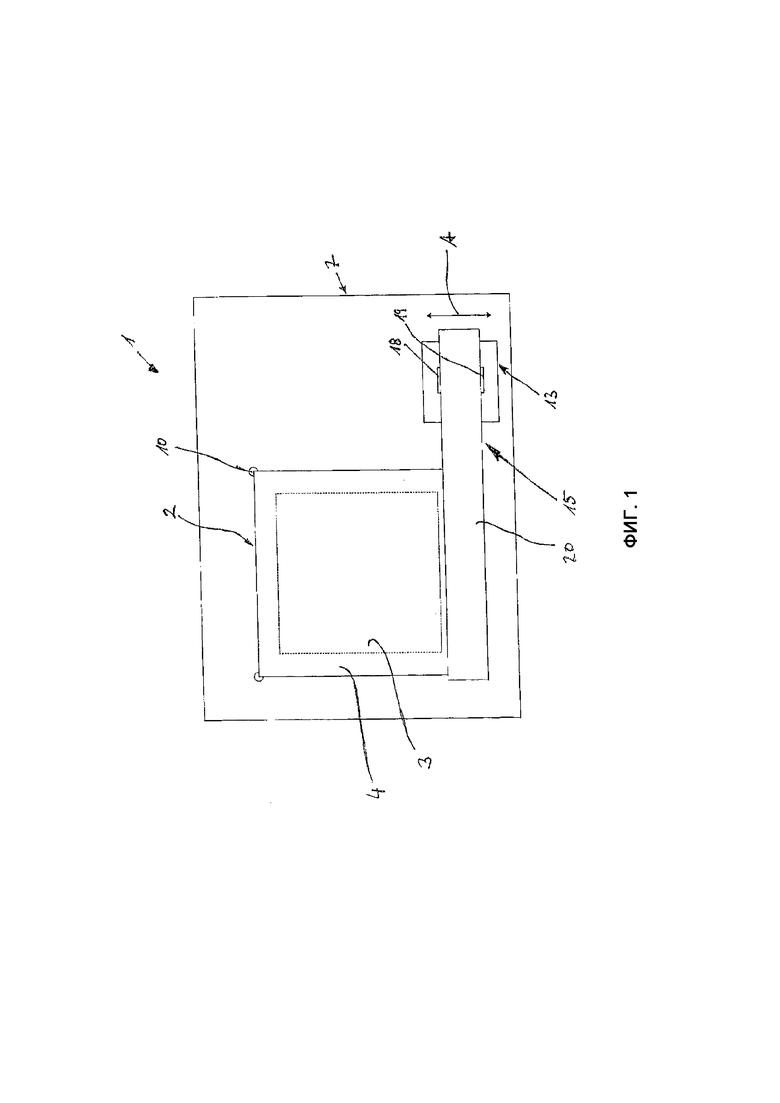

На фиг. 1 схематично показана система обработки для обработки поверхности подложки, вид сверху;

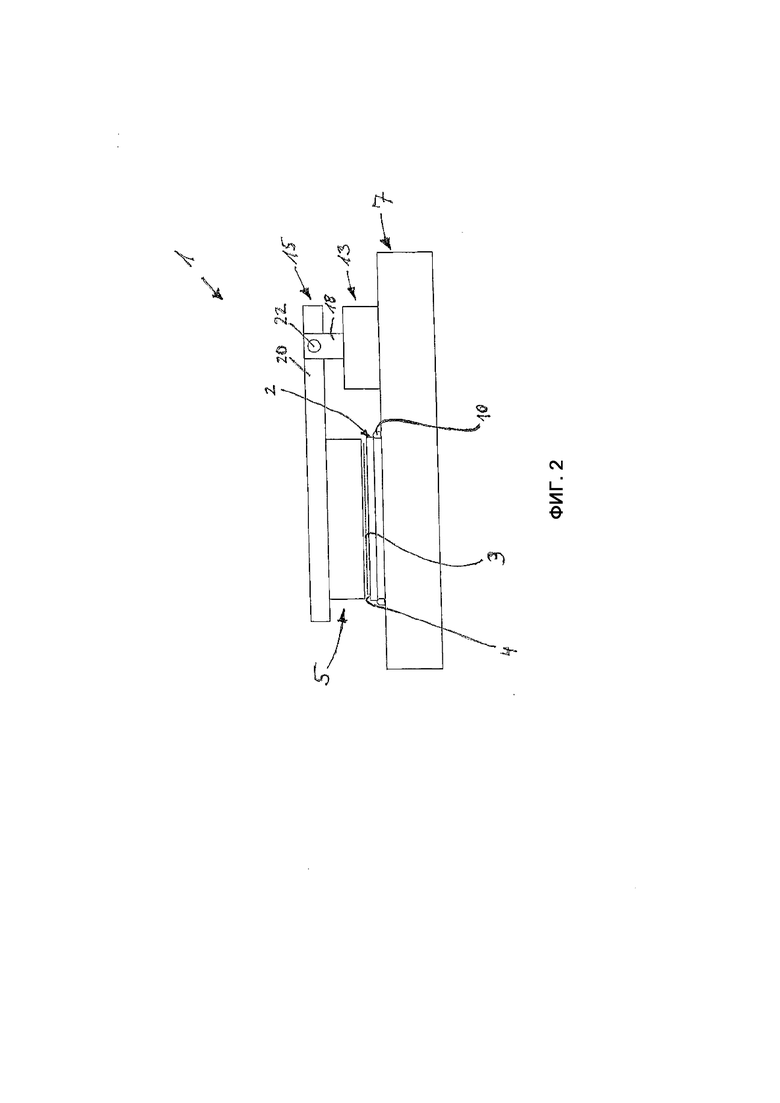

на фиг. 2 – система обработки, представленная на фиг. 1, вид сбоку;

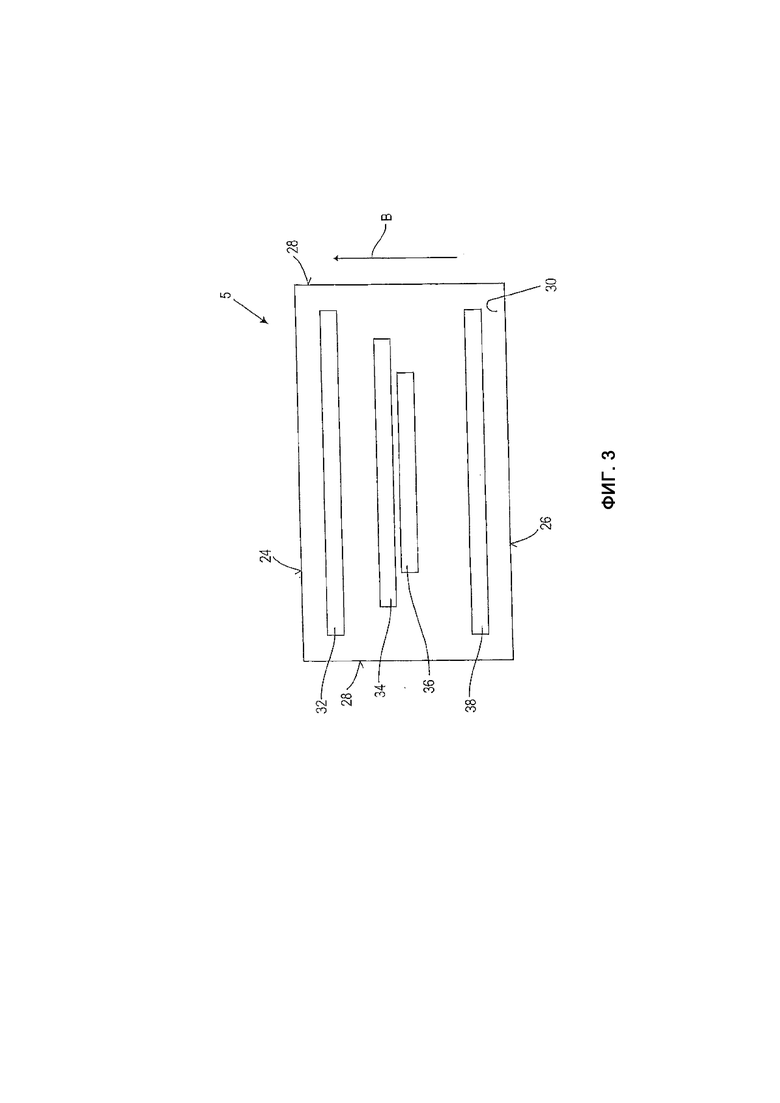

на фиг. 3 – головка для обработки системы для обработки, представленной на фиг. 1, вид снизу;

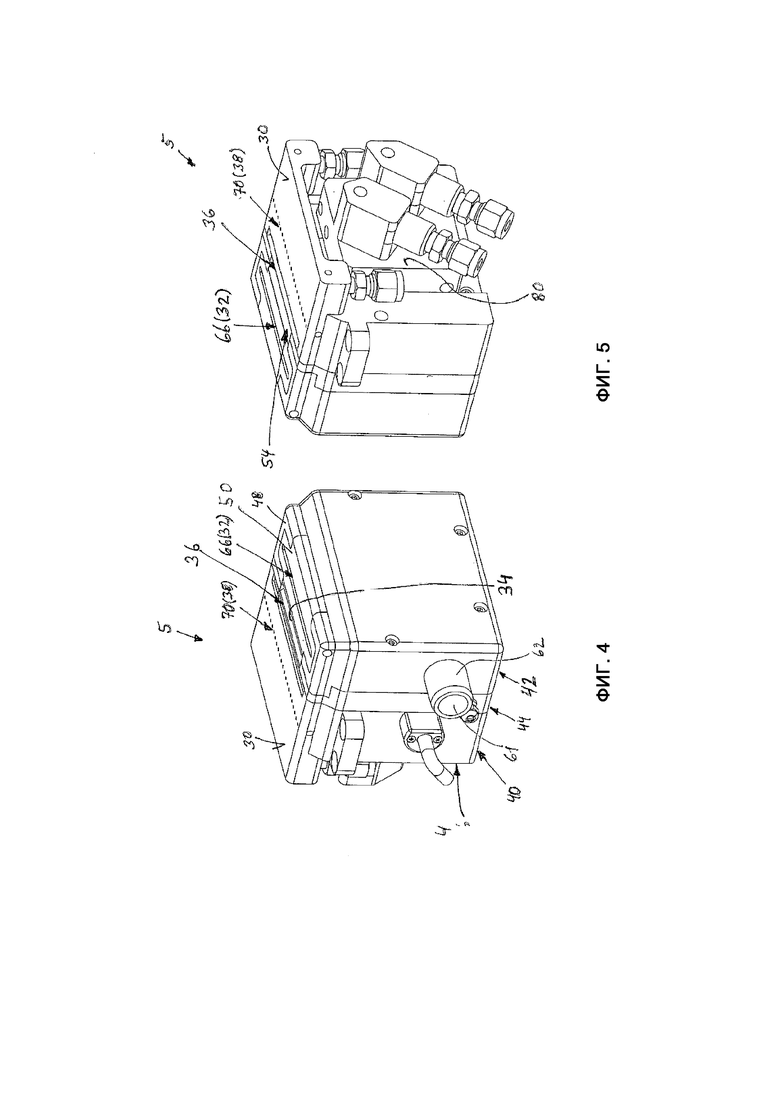

на фиг. 4 – головка для обработки в соответствии с одним вариантом осуществления, которая может быть использована в системе для обработки, такой как показана на фиг. 1, или в подобной системе, вид в перспективе снизу-сбоку;

на фиг. 5 – головка для обработки, представленная на фиг. 4, вид в перспективе с торца-снизу;

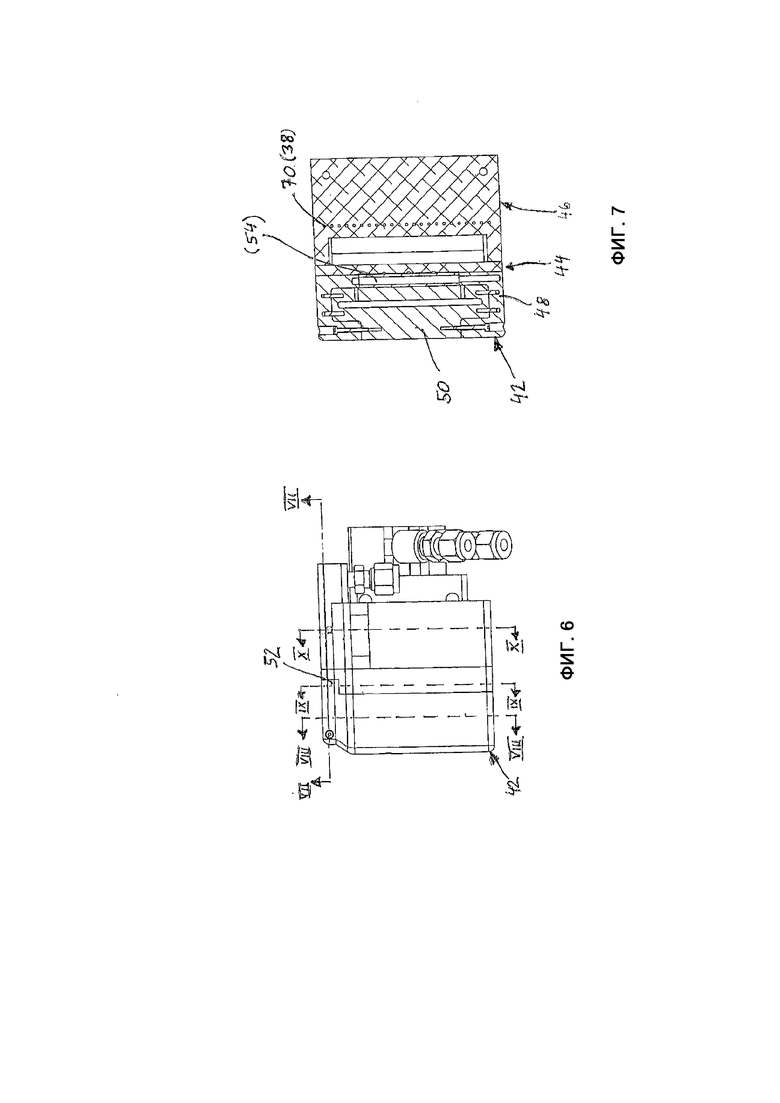

на фиг. 6 – головка для очистки, показанная на фиг. 4, вид сбоку;

на фиг. 7 – головка для очистки, вид в разрезе по линии VII-VII на фиг.6;

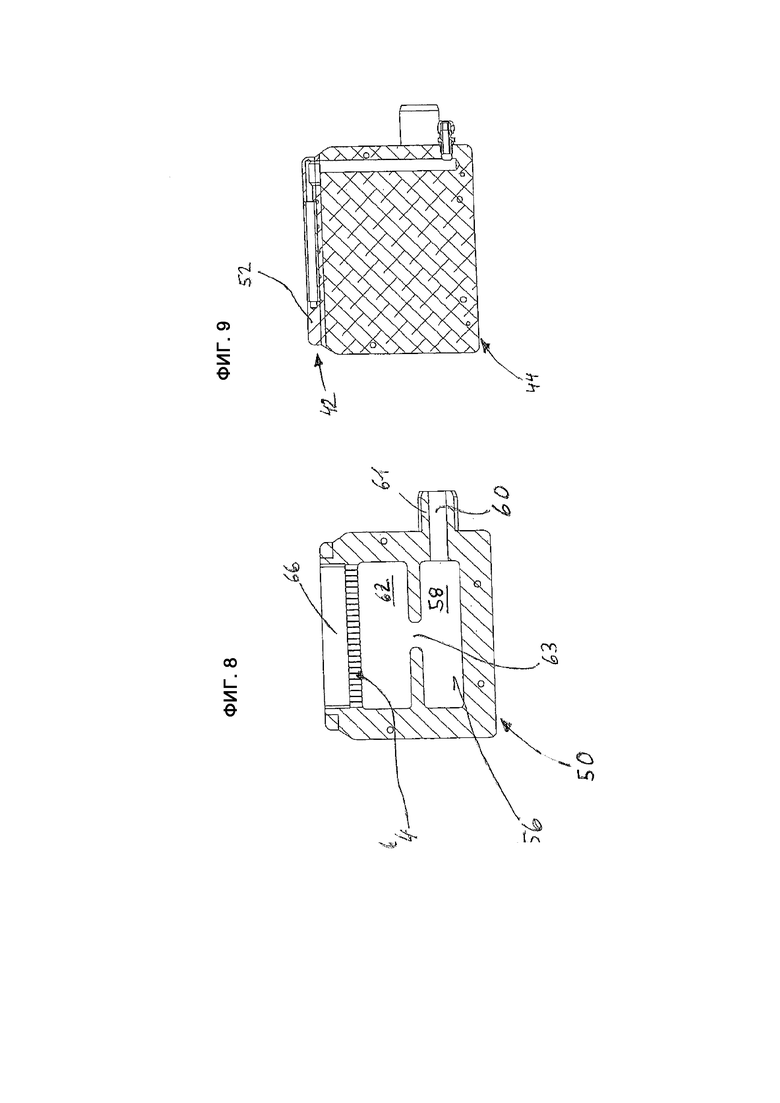

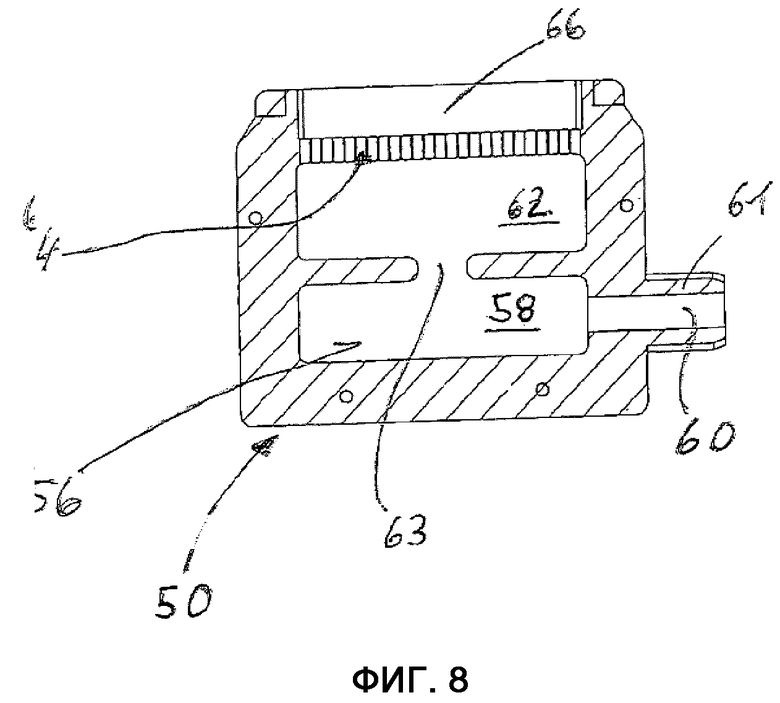

на фиг. 8 – головка для очистки, вид в разрезе по линии VIII-VIII на фиг.6;

на фиг. 9 – головка для очистки, вид в разрезе по линии XI-XI на фиг. 6;

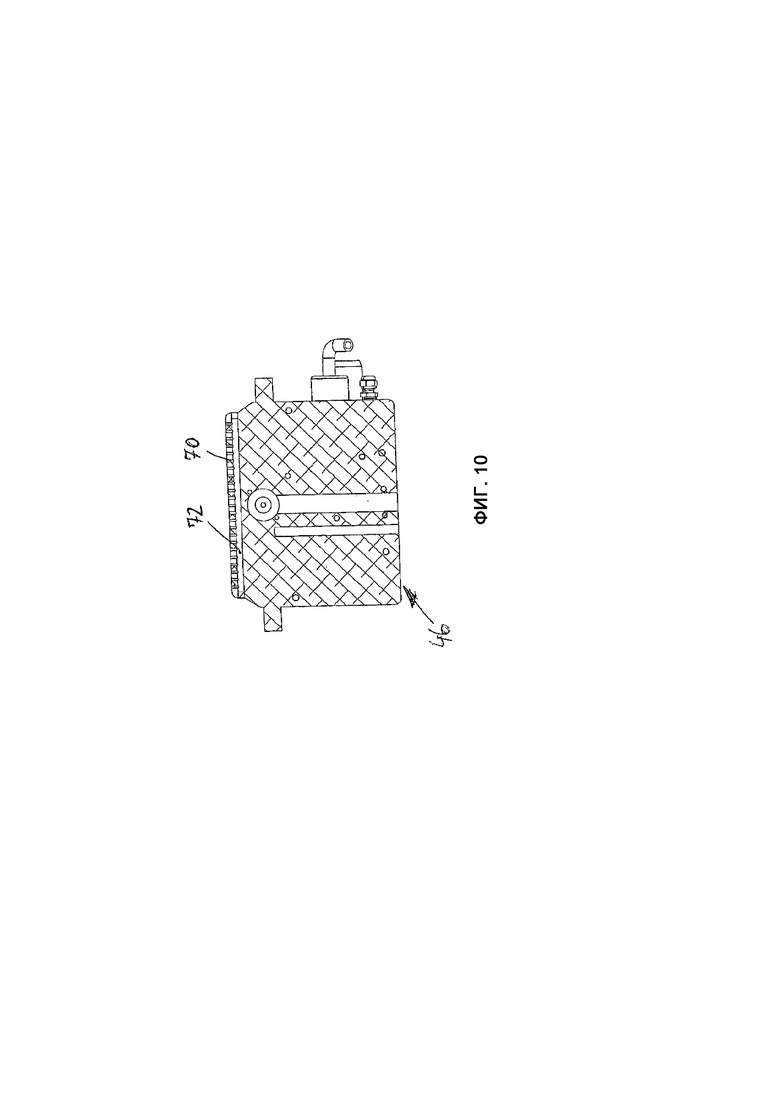

на фиг. 10 – головка для очистки, вид в разрезе по линии X-X на фиг.6;

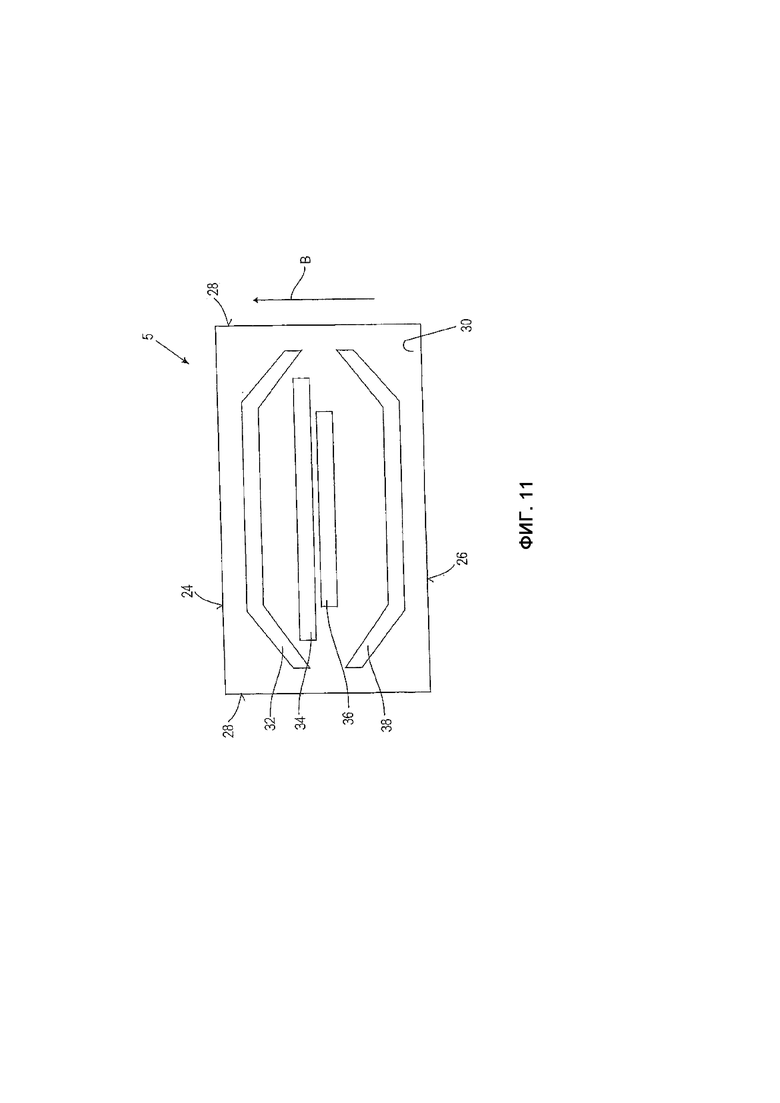

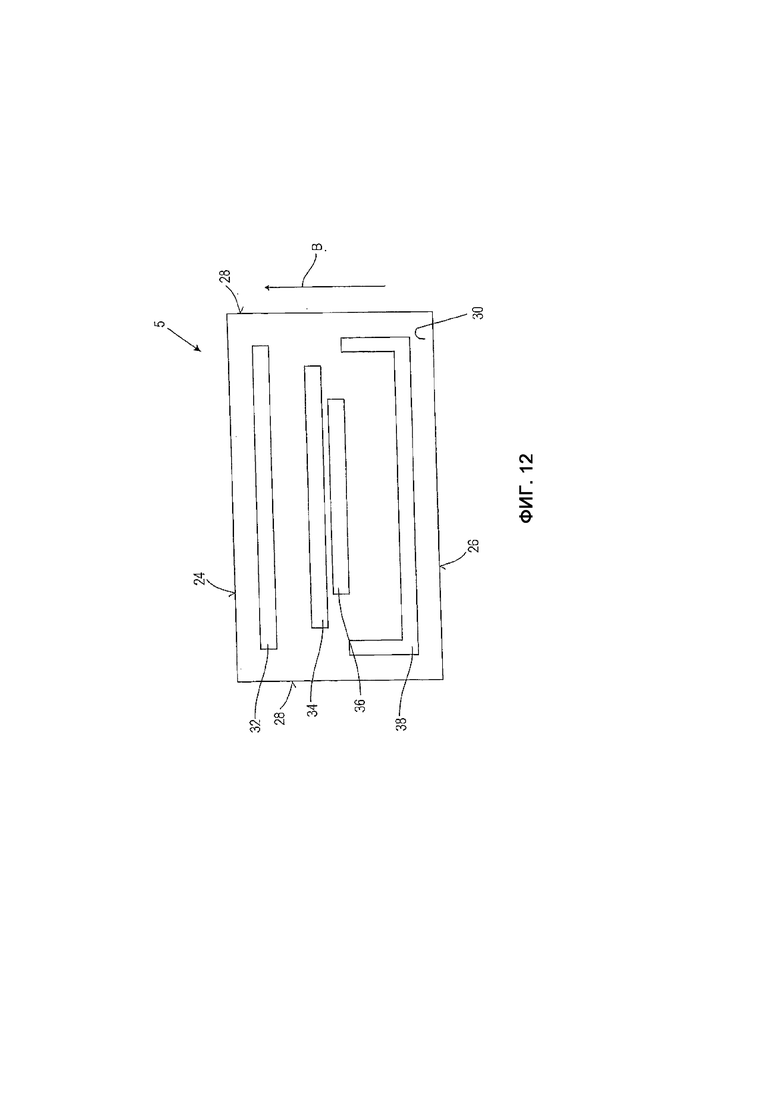

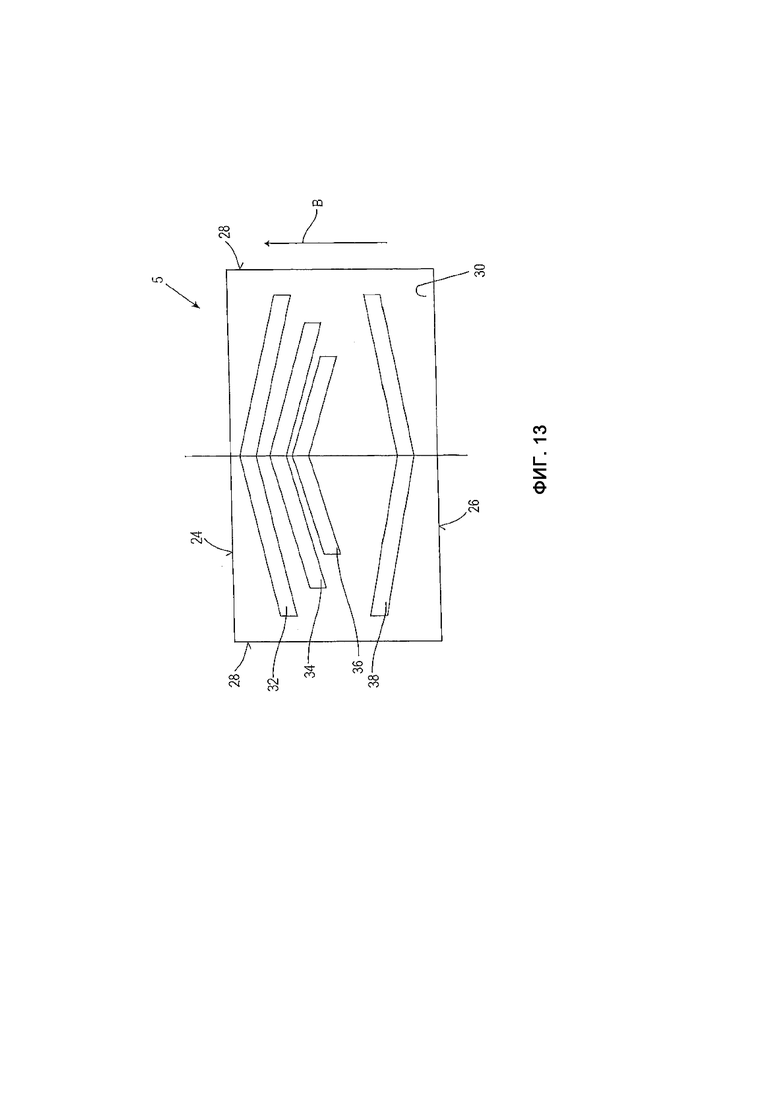

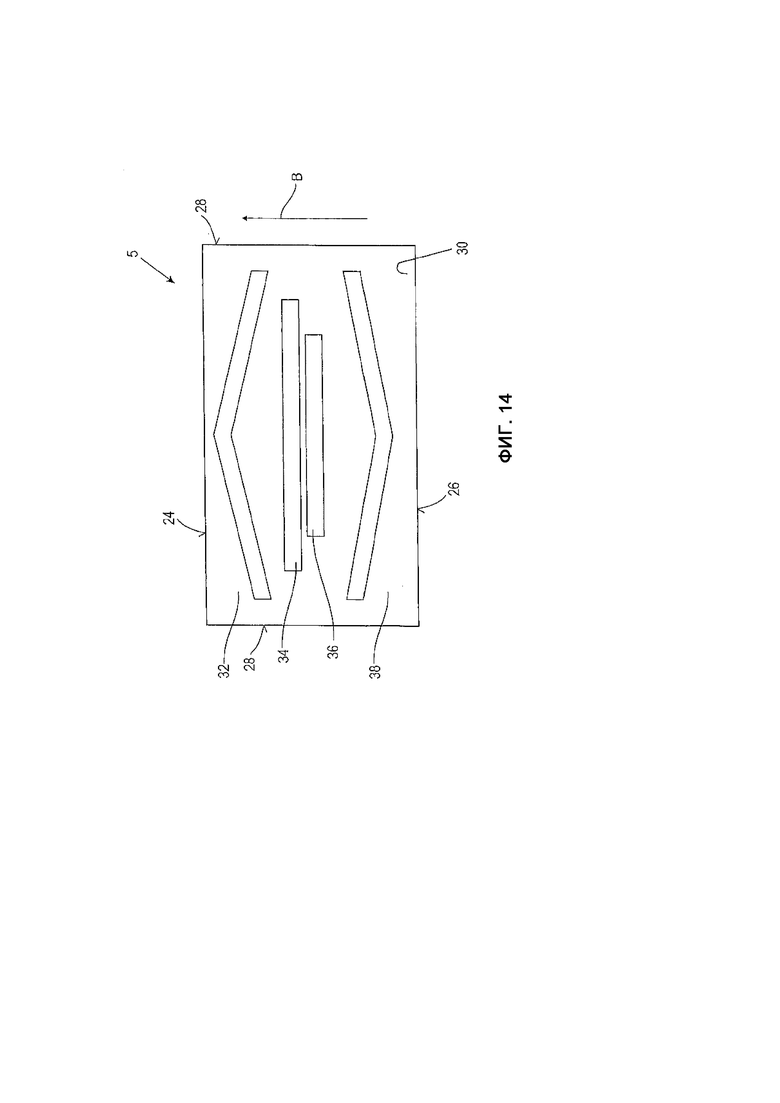

на фиг. 11 – 14 схематично показаны различные формы выполнения отверстий в головке для обработки, которые могут быть использованы в системе обработки, показанной на фиг. 1, виды сбоку.

Варианты осуществления изобретения

Для целей пояснения варианты осуществления изобретения будут описаны применительно к очистке шаблона для литографии, и в частности, для очистки области мезаструктуры шаблона для нанопечатной литографии, хотя понятно, что они могут быть также использованы для очистки различных подложек или для других видов плазменных обработок поверхности подложки, таких как пассивирование поверхности или другие технологические процессы, в которых изменяют свойства поверхности, используя, в частности, плазму. Область мезаструктуры шаблона для нанопечатной литографии представляет собой область, которая приводится в непосредственный контакт с резистом, частицы которого могут прилипать к этой поверхности, что может ухудшить функциональные возможности шаблона. Такие частицы резиста имеют вид посторонних нежелательных частиц (загрязнений), которые необходимо удалить во время процесса очистки без повреждения недостаточно прочной области мезаструктуры. Используемые в описании понятия для указания направления, такие как левый, правый, верх, низ, вверх, вниз, вертикальный, горизонтальный и производные этих слов, относятся к ориентации элементов, показанных на фигурах, и не ограничивают пункты формулы, если в описании явным образом не указано иное.

На фиг. 1 схематично представлено устройство 1 для очистки поверхности подложки 2, вид сверху, а на фиг. 2 – упомянутое устройство 1 для очистки, вид сбоку. Устройство 1 для очистки содержит опорную конструкцию для поддерживания подложки 2 и поддерживания головки 5 для очистки.

В показанном варианте выполнения подложка 2 представляет собой шаблон (иногда называемый также маской или пресс-формой) для нанопечатной литографии, имеющий центральную структурированную часть 3, называемую также мезаструктурой, показанной штриховой линией на фиг. 1 и фиг. 2, и кромочную часть 4, окружающую упомянутую структурированную часть 3. Структурированная часть 3 обычно расположена немного выше по отношению к кромочной части 4. Как показанное устройство, так и описанный далее способ, однако, могут быть использованы в сочетании с другими типами подложек, которые могут быть обработаны, в частности, очищены, используя для этого, помимо прочего, плазму.

Опорная конструкция содержит основание 7, например, имеющее форму прямоугольника, как показано на виде сверху, фиг. 1. Основание 7 содержит четыре опорных пальца 10, предназначенных для приема подложки на основании 7. Опорные пальцы 10 расположены для контакта с подложкой 2 по ее углам и могут иметь наклонные поверхности, которые обеспечивают центрирование подложки 2 относительно опорных пальцев и, кроме того, обеспечивают контакт шаблона только нижними кромками. Подложка 2 может быть размещена с помощью опорных пальцев так, что очищаемая поверхность обращена вверх и выровнена в, по существу, горизонтальном положении. Специалисту в данной области техники будет понятно, что могут быть использованы другие опорные конструкции для приема и удерживания подложки в положении, в котором производится очистка. В частности, могут быть приняты во внимание опорные конструкции, которые удерживают подложку в перевернутом положении.

Опорная конструкция, кроме того, содержит подвижную платформу 13 и держатель 15 для поддерживания головки 5 для очистки с возможностью её относительного перемещения. Подвижная платформа 13 может перемещаться по прямой линии вдоль края принимающего пространства, определенного поддерживающими пальцами 10. Двунаправленная стрелка А на фиг. 1 показывает направление перемещения платформы 13. Платформа 13 может перемещаться прямолинейно с помощью любого подходящего приводного механизма, и для прямолинейного перемещения платформы могут быть использованы соответствующие направляющие.

Держатель 15 прикреплен к платформе 13 с возможностью перемещения вместе с платформой. Показанный держатель 15 выполнен из U-образной опорной скобы 18 и несущего рычага 20. Скоба 18 содержит основание (не показано), прикрепленное к платформе 13, и два плеча 19, отходящих в сторону от платформы 13. Плечи 19 проходят, по существу, параллельно друг другу и расположены на расстоянии друг от друга для приема несущего рычага 20 между ними. Кроме того, держатель 15 снабжен шарнирным пальцем 22, который проходит через плечи 19 и размещенный между ними несущий рычаг 20, с возможностью, таким образом, шарнирного соединения несущего рычага 20 со скобой 18. Следует отметить, что описанная конструкция шарнирного соединения несущего рычага 20 с платформой 13 является только упрощенным примером, и может быть использовано много других конструктивных решений для соединения несущего рычага 20 с платформой 13.

Несущий рычаг 20 имеет, по существу, прямолинейную и продолговатую форму. Он удерживается держателем 15 для прохождения над подложкой, принятую на опорных пальцах 10. Головка 5 для очистки прикреплена к нижней стороне несущего рычага так, что может удерживаться над подложкой 2, размещенной на опорных пальцах 10. Несущий рычаг 20 может шарнирно поворачиваться вокруг шарнирного пальца, чтобы головка для очистки могла перемещаться по направлению к подложке 2 и от нее с обеспечением более легкого доступа к подложке. Подвижная платформа 13 и держатель 15 выполнены с возможностью размещения головки 5 для очистки так, что она удерживается в определенном положении над верхней поверхностью подложки 2, и её можно перемещать над подложкой 2 в первом направлении. Очевидно, что для достижения этой цели могут быть использованы другие различные конструкции. Помимо этого, как показано выше, подложка 2 может удерживаться также в перевернутом положении. При таком размещении подложки головка 5 для очистки должна находиться в определенном положении ниже подложки 2. Кроме того, вместо поддерживания головки 5 для очистки с возможностью перемещения относительно подложки 2, головка для очистки может быть установлена в фиксированном положении, а подложка 2 может поддерживаться с помощью подвижной опоры. Понятно, что как головка 5 для очистки, так и подложка могут поддерживаться посредством соответствующих подвижных опор.

Головка 5 для очистки, которая является основным элементом устройства 1 для обработки, будет описана более подробно со ссылками на фиг. 3 – 9, при этом на фиг. 3 головки 5 для очистки представлена схематично на виде снизу, а на фиг. 4 – 10 показана головка 5 для очистки в соответствии с рассматриваемым конструктивным выполнением, различные схематичные виды.

На фиг. 3 схематично представлена головка 5 для очистки, вид снизу, который использован для пояснения основной идеи изобретения. На фиг. 3 стрелка В вблизи чертежа показывает рабочее направление головки для очистки, т.е. направление, в котором головка 5 для очистки будет перемещаться над подложкой 2 при осуществлении обработки. Стрелка В, следовательно, показывает одно из направлений двунаправленной стрелки А на фиг. 1. Обратное направление является направлением движения, в котором головка 5 для очистки не выполняет свою функцию. В том случае, если головка 5 для очистки остается неподвижной, подложка может перемещаться в направлении, противоположном стрелке, показанной на фиг. 3.

Головка 5 для очистки имеет переднюю кромку 24 и заднюю кромку 26, а также противоположные боковые кромки 28. Передняя кромка 24 и задняя кромка 26, по существу, параллельны друг другу. Боковые кромки 28 также проходят, по существу, параллельно друг другу, и указанные кромки, таким образом, образуют прямоугольник. Головка 5 для очистки имеет, по существу, плоскую поверхность 30 в форме прямоугольника. Поверхность 30 имеет первую протяженность (ширину) в направлении стрелки В (направление ширины), т.е. проходящую между передней кромкой 24 и задней кромкой 26, и вторую протяженность (длину), поперечную относительно направления ширины (направление длины), т.е. проходящую между боковыми кромками 28. При работе устройства плоская поверхность 30 головки 5 для очиcтки будет обращена в сторону поверхности подлежащей обработке подложки 2. При этом между плоской поверхностью 30 головки 5 для очистки и поверхностью подложки 2 образован зазор, который хотя и открыт у радиальной кромки, образует, по существу, закрытое пространство обработки. В частности, образовавшийся зазор можно регулировать, чтобы его величина находилась в пределах приблизительно от 0,1 мм до 2 мм, в то же время размеры плоской поверхности 30 в несколько раз больше, чем ширина зазора, предпочтительно, по меньшей мере, в 20 раз больше.

В поверхности 30 имеется несколько отверстий, в частности, вытяжное отверстие 32, отверстие 34 для выхода излучения, отверстие 36 для выхода плазмы и выпускное или продувочное отверстие 38. Как показано, соответствующие отверстия 32, 34, 36 и 38 проходят каждое параллельно передней кромке 24 и имеют протяженность (ширину) в направлении ширины, которая, по существу, больше соответствующей протяженности (длины) в направлении длины поверхности 30. Упомянутые отверстия расположены в следующем порядке: вытяжное отверстие 32, отверстие 34 для выхода излучения, отверстие 36 для выхода плазмы и выпускное или продувочное отверстие 38, которые начинаются от передней кромки 24 и располагаются до задней кромки 26. Отверстия 32, 34, 36 и 38 расположены на расстоянии от кромок 24, 26 и 28 так, что вокруг этих отверстий 32, 34, 36 и 38 образована непрерывная ограничивающая разделительная область. Разделительная область предпочтительно имеет минимальную протяженность в направлении ширины и в направлении длины, составляющую приблизительно 10 мм так, что в каждом направлении отверстия 32, 34, 36 и 38 предпочтительно отделены от ближайшей кромки расстоянием, составляющим, по меньшей мере, 10 мм.

На фиг. 3 отверстия 32, 34, 36 и 38 показаны в виде одного отверстия, имеющего форму единичной щели. Однако, по меньшей мере, отверстия 32, 34 и 38 могут быть также образованы из множества отверстий. Длина этих отверстий 32, 34, 36 и 38 в каждом случае определяется, как максимальное расстояние между внешними концами соответствующего единственного отверстия или между внешними концами внешних отверстий из множества отверстий в направлении длины отверстий. Ширина определяется как максимальное расстояние между внешними концами соответствующих отверстий в направлении ширины.

Отверстия 32, 34, 36 и 38 имеют различную длину. Предпочтительно отверстие 36 для выхода плазмы имеет самую малую длину, соответствующую размеру подлежащей обработке области поверхности. Отверстие 34 для выхода излучения может иметь длину, большую, чем длина отверстия 36 для плазмы. Отсасывающее отверстие 32 предпочтительно имеет длину больше, чем длина отверстия 34 для излучения, а длина продувочного отверстия 38 превышает длину вытяжного отверстия 32. Поверхность 30 может быть образована единичной структурой, в частности, пластинчатым элементом, имеющим единичный корпус, изготовленный, например, с помощью 3D-печати. Указанная поверхность, однако, может быть образована также из нескольких элементов, которые образуют поверхность 30 при размещении с примыканием друг к другу. Цель выполнений упомянутых отверстий различной длины будет изложена далее при описании примера осуществления операции очистки.

Вытяжное отверстие 32, как следует из названия этого отверстия, может быть соединено с вытяжным устройством, в частности, с насосом, для обеспечения высасывания газа через вытяжное отверстие 32 и его отвода. В зависимости от случая применения, в котором используется головка для очистки, вытяжное устройство может быть снабжено устройством, обеспечивающим обработку любых газов перед их выпуском.

Радиационный нагреватель может быть размещен в отверстии 34 для выхода излучения или вблизи этого отверстия для направления через отверстие 34 потока теплового излучения. Радиационный нагреватель может быть любого подходящего типа для испускания теплового излучения и может, например, представлять собой продолговатый резистивный нагревательный элемент. Поскольку излучение, создаваемое нагревательным элементом, не может быть равномерным по всей его длине из-за краевых эффектов, центральная область (в направлении длины), можно сказать, образует активную область, в которой испускаемое излучение является, по существу, однородным. Эта активная область должна иметь длину, которая, по меньшей мере, соответствует длине отверстия 36 для выхода плазмы, хотя общая длина радиационного нагревателя и отверстия 34 для выхода излучения обычно имеет большую величину. Вместо выполнения в поверхности 30 физического отверстия, отверстие 34 для выхода излучения на практике может быть образовано с использованием пластинчатого элемента, который размещен на одном уровне с поверхностью 30, но выполнен из материала, по существу прозрачного для излучения, испускаемого радиационным нагревателем. Однако может быть также использовано физическое отверстие, в котором размещено отверстие для выхода излучения. Предпочтительно нагревательный элемент радиационного нагревателя расположен как можно ближе к поверхности 30, но ниже этой поверхности, в то же время нагревательный элемент отделен от пространства обработки с помощью элемента в виде окошка, которое, в сущности, является прозрачным для теплового излучения, генерируемого нагревательным элементом. При этом упомянутый элемент в виде окошка может иметь различные формы, в частности, форму упомянутой выше пластины или форму трубки, окружающей нагревательный элемент. Радиационный нагреватель может быть выбран для излучения длины волны, которая недостаточно хорошо поглощается подложкой 2, но хорошо поглощается любыми находящимися на подложке нежелательными включениями. При надлежащем выборе длины волны нагревание самой подложки может сведено к минимуму, в то время как любые нежелательные материалы могут быть хорошо нагреты. Могут быть также выполнены элементы, направляющие излучение таким образом, что, по меньшей мере, часть излучения, испускаемого из отверстия 34 для выхода излучения, направлена под углом, в сторону отверстия 36 для выхода плазмы. Хотя на чертежах не показано, вблизи радиационного нагревателя может быть расположено одно или большее количество вытяжных отверстий, которые могут быть соединены с вытяжным устройством, которое обеспечивает всасывание через эти отверстия газа, находящегося вблизи радиационного нагревателя. При указанном конструктивном выполнении любые загрязнения, которые могут быть связаны с радиационным нагревателем, могут быть удалены во время проведения обработки путем их всасывания из области обработки, образованной при размещении плоской поверхности 30 и подложки 2 обращенными друг к другу.

Отверстие 36 для выхода плазмы сообщается подходящим образом с источником плазмы, который размещен с возможностью выпуска плазменной струи через отверстие 36 для выхода плазмы. Источник плазмы может содержать плазмообразующую камеру, подключенную к источнику газа, и источник энергии, такой как ВЧ-генератор, для генерирования плазмы из газа. Выход плазмообразующей камеры соединен с отверстием 36 для выхода плазмы.

Выпускное отверстие 38 соединено с источником газа для подачи подлежащего выпуску газа через выпускное отверстие. Источник газа предпочтительно представляет собой источник инертного газа, в частности, азота. Для подачи, в случае необходимости, различных газов могут быть использованы более чем один, источник газа.

Соответствующие соединения между отверстиями 32, 36, 38 и вытяжным устройством, источником плазмы и источником газа могут иметь любое подходящее конструктивное выполнение. Предпочтительно выполнение этих соединений способствует созданию потока газа через соответствующее отверстие, который является, по существу, однородным в направлении длины соответствующего отверстия.

Вытяжное устройство, радиационный нагреватель, источник плазмы и источник газа соединены каждый с контроллером процесса, который может быть выполнен с возможностью управления упомянутыми устройств так, чтобы они функционировали в пределах заданных условий процесса во время работы головки 5 для очистки.

Далее будут описаны обычная работа и соответствующее управление применительно к очистке подложки 2, в частности, маски для нанопечатной литографии. Загрязнения, образованные остатками резиста, которые могут прилипать к области мезаструктуры маски, могут быть удалены с подложки путем очистки. Такие остатки резиста могут, например, представлять собой частицы размером менее 500 нм, которые, тем не менее, могут оказывать негативное влияние при последующем использовании маски.

Прежде всего, поверхность 30 головки 5 для очистки размещают так, чтобы она была обращена к поверхности подложки 2, подлежащей очистке, с небольшим зазором для образования между ними пространства проведения обработки. Поверхность 30 головки для очистки размещают так, что вытяжное отверстие расположено ниже по ходу движения (в рабочем направлении головки 5 для очистки, т.е. в направлении, в котором головка 5 будет перемещаться над подложкой во время проведения обработки) относительно области, подлежащей очистке. Размеры поверхности подложки 2 и поверхности 30 головки 5 для очистки предварительно выбирают так, чтобы во время процесса очистки поверхность 30 всегда полностью перекрывала части подложки 2. В отношении очистки области мезаструктуры маски для нанопечатной литографии это будет означать, что область выше по ходу движения или ниже по ходу движения головки относительно области мезаструктуры (в рабочем направлении движения головки для очистки) предпочтительно имеет размеры, приблизительно равные или превышающие размеры поверхности 30 головки 5 для очистки. В тех случаях, когда область подложки, окружающая очищаемую область подложки, является недостаточно большой, для фактического увеличения размеров подложки может быть использован увеличивающий подложку элемент, прилегающий к подложке. При этом поверхность такого увеличивающего элемента может проходить, по существу, вровень с поверхностью подложки. Во время работы поверхность 30 головки 5 для очистки может быть, например, первоначально размещена с перекрытием, как поверхности подложки, так и поверхности увеличивающего элемента, и с образованием зазора.

После размещения головки 5 для очистки надлежащим образом с образованием зазора и с образованием, таким образом, пространства обработки, активируются как вытяжное устройство, соединенное с вытяжным отверстием 32, так и источник газа, соединенный с выпускным отверстием 38. При этом создается поток инертного газа, проходящего из выпускного отверстия в направлении вытяжного отверстия и втягиваемого в вытяжное отверстие. В то же самое время или позднее, активируются радиационный нагреватель и источник плазмы, и головка 5 для очистки перемещается в рабочем направлении над подложкой 2 при сохранении между ними зазора, по существу, постоянной величины. Чтобы избежать нежелательных поверхностных реакций на, таких как окисление поверхности подложки кислородом окружающего воздуха, радиационный нагреватель и плазму следует активировать только после продувки области обработки потоком инертного газа, выходящим из выпускного отверстия в направлении вытяжного отверстия. Предпочтительно вытяжное устройство настраивают так, чтобы количество газа, всасываемого в отверстие 36, было приблизительно равным общему количеству газа, проходящего через отверстие 36 для выхода плазмы и выпускное отверстие 38. В некоторых вариантах осуществления количество газа, втягиваемого в вытяжное отверстие 32, может быть отрегулировано так, чтобы оно было немного больше общего количества газа, проходящего через отверстие 36 для выхода плазмы и выпускное отверстие 38.

Путем надлежащего регулирования потока газа, отводимого из пространства обработки через вытяжное отверстие 32, и поступающего в область обработки через отверстие 36 для входа плазмы и выпускное отверстие 38, соответственно, попадание окружающего газа в зазор (образующий пространство обработки) или выход газа из этого зазора можно предотвратить или, по меньшей мере, ограничить до допустимой количественной величины. Таким допустимым пределом является, например, такое минимальное количество газа, при котором осуществляемый процесс, такой как очистка, не нарушается за счет притока или выхода газа за пределы зоны обработки, или выходящий газ не оказывает отрицательного влияния на состояние окружающей среды.

Вытяжное устройство, таким образом, является, можно сказать, регулируемым для отсасывания из пространства обработки через вытяжные отверстия определенного количества газа, в то же время нагревательный элемент радиационного нагревателя регулируют так, чтобы он был нагрет до заданной температуры и испускал тепловое излучение регулируемой величины и регулируемой длины волны. Может быть также выполнен регулируемым источник плазмы, обеспечивающий создание из газа струи плазмы, при этом количество газа может быть регулируемым. Газ для формирования струи плазмы может быть выбран из любого подходящего газа или смеси газов, и для вышеупомянутой очистки маски для нанопечатной литографии принимают во внимание He и N, хотя другие газы также могут быть использованы в этом или в других случаях применения. Кроме того, может быть выполнен регулируемым источник газа для выпуска в зону обработки регулируемого количества газа. Источник газа регулируют для подачи в пространство обработки регулируемого количества инертного газа через выпускное отверстие 38.

В процессе перемещения головки 5 для очистки над подложкой 2 любая область подложки, подлежащая обработке с использованием плазмы, будет «видеть» отверстия 32, 34, 36 и 38 на поверхности 30 в следующем порядке: вытяжное отверстие 32, отверстие 34 для выхода излучения, отверстие 36 для выхода плазмы и выпускное отверстие. Другими словами, каждая подлежащая обработке область подложки будет подвергаться воздействию в следующем порядке: воздействие потока газа, всасываемого в вытяжное отверстие 32, радиационное нагревание за счет излучения, выходящего через отверстие 34 для выхода излучения, воздействие плазменной струи, выходящей из отверстия 36 для выхода плазмы, и воздействие потока инертного газа, выходящего из выпускного отверстия 38. Радиационный нагреватель и отверстие 34 для выхода излучения могут быть расположены так, что испускаемое излучение и струя плазмы взаимодействуют, по существу, на одной области поверхности подложки.

Головка 5 для очистки перемещается в рабочем направлении над подложкой 2 со скоростью обработки, составляющей, например, от 0,1 до 0,5 мм/сек. Очевидно, что могут быть выбраны другие величины скорости в зависимости от осуществляемой обработки. Излучение будет (предварительно) нагревать поверхность подложки или, по меньшей мере, загрязнения на поверхности подложки, а плазма будет разлагать нежелательный материал (загрязнения) на газообразные составляющие. Загрязнения могут, например, (предварительно) нагреваться до температуры 200°С или выше, что будет способствовать их разложению под воздействием плазменной струи. При взаимодействии, по существу, на одной и той же области излучения и плазменной струи с поверхностью подложки можно предотвратить охлаждение загрязнений перед их взаимодействием со струей плазмы, и нагревание можно поддерживать локально, ограниченным поверхностью подложки или загрязнениями. В этой связи следует отметить, что поток инертного газа из выпускного отверстия в направлении вытяжного отверстия будет обеспечивать эффект охлаждения поверхности подложки и загрязнений. Струя плазмы будет взаимодействовать с нагретыми загрязнениями для их разложения. Состав струи плазмы может быть выбран надлежащим образом в соответствии с подлежащими разложению загрязнениями или другим достигаемым эффектом обработки.

Поток инертного газа из выпускного отверстия, поступающий в направлении вытяжного отверстия и затем в само вытяжное отверстие, обеспечивает охлаждение поверхности подложки, при этом любые продукты разложения гарантированно направляются к вытяжному отверстию и втягиваются в вытяжное отверстие. Продукты разложения будут перемешиваться с инертным газом выше по ходу движения (в рабочем направлении) относительно отверстия для выхода плазмы и направляются в сторону вытяжного отверстия. Благодаря тому, что вытяжное отверстие и выпускные отверстия имеют длину, которая больше длины отверстия для выхода плазмы, поток инертного газа будет действовать, как оболочка для предотвращения распространения любого продукта разложения в направлении боковых сторон 28 головки для очистки.

Когда струя плазмы достигает конца (в рабочем направлении) очищаемой области, радиационный нагреватель и источник плазмы могут быть отключены. В это время становится возможным остановить перемещение головки 5 для очистки и прекратить действие источника газа и вытяжного устройства, чтобы прервать поток инертного газа из выпускного отверстия в направлении вытяжного отверстия. Однако для получения однородных результатов процесса предпочтительно, чтобы движение головки и поток инертного газа из выпускного отверстия в направлении вытяжного отверстия и в само вытяжное отверстие не прекращались до тех пор, пока выпускное отверстие не пройдет конец области, подлежащей очистке. В результате на каждой области процесс обработки осуществляется, в сущности, одинаковым образом.

Рассмотренный выше процесс обработки представляет собой предпочтительно однопроходный процесс, в котором вся очищаемая область может быть обработана за один проход головки 5 для очистки над подложкой. Для этого длина плазменной струи должна быть такой же или больше, чем максимальный размер очищаемой области перпендикулярный рабочему направлению головки 5 для очистки. В примере с маской для нанопечатной литографии область мезаструктуры, может, например, иметь размеры 33мм × 40 мм. Отверстие 36 для выхода плазмы должно в этом случае иметь длину, по меньшей мере 33 мм, и может составлять около 40 мм, поскольку на концах плазменной струи может иметь место некоторая неоднородность. Длина активной зоны радиационного нагревателя, т.е. центральной части нагревателя, обеспечивающей, по существу, однородное излучение, также может быть установлена до 40 мм, хотя реальное отверстие 34 для выхода излучения может иметь немного большую длину (опять же, чтобы избежать неоднородностей, которые могут иметь место на концах радиационного нагревателя и оказывать влияние на качество процесса очистки). Вытяжное отверстие 32 в этом примере может иметь длину, например, приблизительно 75 мм, а выпускное отверстие 38 может иметь длину, например, составляющую приблизительно 85 мм. Оба этих отверстия должны иметь длину больше, чем длина отверстия 36 для выхода плазмы, чтобы создать для потока газа внешнюю оболочку, препятствующую распространение газа в направлении боковых сторон 28 головки. Тот факт, что выпускное отверстие 38 имеет немного большую длину, чем вытяжное отверстие 32, приводит к сужению потока в направлении вытяжного отверстия, что, как было установлено, является выгодным для сохранения целостности подлежащей обработке области (т.е. области, на которой происходит нагревание и разложение загрязнений) и пространства обработки.

Хотя идея изобретения описана выше в достаточно общем виде со ссылкой на схематические изображения, представленные на фиг. 1 – 3, далее будут рассмотрена головка 5 для очистки согласно конкретным вариантам осуществления со ссылками на фиг. 4 – 10. На этих фигурах одинаковые использованные ранее ссылочные позиции будут использованы для обозначения одних и тех же или эквивалентных элементов или частей конструкции. На фиг. 4 и 5 показана головка 5 для очистки на различных видах в перспективе. На фиг. 6 показана головка 5 для очистки, вид сбоку, а на фиг. 7 – 10 –головка на различных видах в разрезе.

На указанных фигурах видно, что головка 5 для очистки имеет составной корпус 40, образованный из нескольких корпусных блоков 42, 44 и 46. Корпусные блоки 42 – 46 расположены с примыканием друг к другу и соединены между собой с образованием составного корпуса 40, в котором корпусный блок 44 размещен между корпусными блоками 42 и 46. Одна сторона составного корпуса 40 (сторона, обращенная вверх на фиг. 4 и 5) содержит поверхность 30, которая образована из различных корпусных блоков 42, 44 и 46 и является, по существу, плоской поверхностью. Каждый из упомянутых корпусных блоков 42, 44 и 46 выполнен из соответствующего материала.

В последующем описании считается, что поверхность 30 расположена горизонтально и обращена вверх. При таком расположении корпусные блоки 42, 44 и 46 имеют каждый, по существу, прямоугольное горизонтальное поперечное сечение, проходящие в вертикальном направлении боковые стороны и плоскую нижнюю поверхность. Боковая поверхность корпусного блока 42, обращенная к примыкающему к ней корпусному блоку 44, содержит в верхней части выступ, образующий ступенчатую часть 52, выступающий в направлении корпусного блока 44. Корпусный блок 44 содержит на боковой стороне, обращенной к корпусному блоку 42, соответствующую ответную ступенчатую часть в виде выемки, что позволяет ступенчатой части 52 корпусного блока 42 частично перекрывать корпусный блок 44 в верхнем конце, как это лучше всего видно на фиг. 4 – 6.

Корпусный блок 42, по существу, образован внешним корпусным элементом 48 и вставкой 50, хотя эта часть может быть также образована в виде единой корпусной части, сформированной, например, посредством трехмерной печати с получением внутренней структуры. Внешний корпусный элемент 48 имеет ступенчатую боковую поверхность, обращенную в сторону корпусного блока 44. Внешний корпусный элемент 48 образует также вертикально проходящий канал, который открыт к верху, нижнюю часть и боковую сторону, обращенную к упомянутой ступенчатой боковой стороне. В верхней части ступенчатой части 52, которая образует часть поверхности 30 корпуса, выполнено углубление для размещения радиационного нагревателя, показанного позицией 54, например, на фиг. 7. В соответствии с изложенным выше, радиационный нагреватель 54 может представлять собой продолговатый резистивный нагревательный элемент, который окружен трубчатым элементом, в частности, кварцевой трубкой, которая является, по существу, прозрачной для теплового излучения и может выдерживать повышенные температуры. Принимаются во внимание также другие возможные конструктивные исполнения. В углублении могут быть выполнены вытяжные отверстия, которые могут быть соединены с вытяжным устройством для создания в области углубления разрежения, позволяющего отсасывать любые продукты, которые могут удалять газ из нагревательного элемента прежде, чем они могут быть отведены из углубления. Кроме того, могут быть приняты во внимание другие технические решения, в частности, создание потока продувочного газа внутри трубки или соединение внутреннего объема трубки с вытяжным устройством.

Вставка 50 корпусного блока 42 имеет размеры, обеспечивающие ее плотную посадку в канале, образованном во внешнем корпусном элементе 48. На фиг. 8 показана на виде в разрезе вставка 50, в которой имеется направляющая структура 56 для вытягивания, которая сообщается с боковой поверхностью, обращенной в сторону корпусного блока 44. Направляющая структура 56 для вытягивания закрыта частью стенки внешнего корпусного элемента 48, которая может быть любым подходящим способом уплотнена для ввода вставки с образованием внутри корпусного блока 42 внутренней направляющей структуры 56 для вытягивания. Указанная направляющая структура для вытягивания содержит нижнее проточное пространство 58, соединенное посредством канала 60 для газового потока с соединителем 61, обеспечивающим подключение к вытяжному устройству, в частности, насосу. Для этого может быть использован соединитель любого типа, обеспечивающий связь с трубопроводом, соединенным с подключаемым насосом. Соединитель установлен со стороны размещения вставки 50. Нижнее проточное пространство 58 имеет, по существу, прямоугольное вертикальное поперечное сечение и основную протяженность, соответствующую направлению длины поверхности 30. Верхнее проточное пространство 62 имеет подобную форму вертикального поперечного сечения и расположено выше нижнего проточного пространства 58. Верхнее и нижнее проточные пространства 62 и 58 соединены между собой центральным каналом 63, который расположен по центру в направлении длины поверхности 30. Над верхним проточным пространством во вставке 50 выполнено множество проточных отверстий 64, которые соединяют верхнее проточное пространство с вытяжной щелью 66, соответствующей размеру вытяжного отверстия 32 в поверхности 30, показанного на фиг. 3. При работе газ всасывается с помощью вытяжного устройства (не показано) в вытяжную щель 66, через проточные отверстия 64 в верхнее проточное пространство 62, затем через центральный канал 63 в нижнее проточное пространство 58, из которого через канал 60 выходит из вставки 50. При определенном выполнении и взаимном расположении верхнего и нижнего проточных пространств 62, 58, соединенных центральным каналом 63, может быть обеспечена однородность потока с равномерным всасыванием по длине вытяжной щели 66, несмотря на то, что поток, выходящий из вставки 50, должен быть направлен в боковую сторону, т.е. в направлении длины. Для создания равномерного всасываемого потока могут быть использованы другие конструктивные решения.

Корпусный блок 44, который размещен между корпусными блоками 42 и 46, может быть выполнен из любого походящего материала и может иметь любое подходящее конструктивное исполнение для размещения в нем пространства для генерирования плазмы (не показано), соединенного с источником газа (не показан), при этом пространство для генерирования плазмы соединено с отверстием 36 для выхода плазмы, выполненным в поверхности 30 составного корпуса 40. Отверстие 36 для выхода плазмы может иметь щелевидную форму с основной протяженностью щели в направлении длины поверхности 30, как это описано выше, и может быть образовано на верхней стороне корпусного блока 44 или, как показано, непосредственно на границе раздела между корпусным блоком 44 и корпусным блоком 46, как это будет более подробно описано далее. Верхняя часть корпусного блока или корпусный блок 44, который образует часть поверхности 30, может иметь углубление, длина которого соответствует углублению в ступенчатой части 52 и примыкает к этому углублению. Углубление в верхней части корпусного блока 44 может иметь наклон такой, что самая низкая точка примыкает к углублению в ступенчатой части, а самая высокая точка примыкает к отверстию 36 для выхода плазмы.

На фиг. 9 представлен на виде в поперечном разрезе корпусный блок 44 в том месте, где ступенчатая часть 52 корпусного блока перекрывает указанный блок 44. Представленный поперечный разрез показывает внутренний канал, образованный в корпусном блоке 44, который соединен с каналом в ступенчатой части 52 и углублением, выполненном на этой части. Эти каналы могут быть использованы как направляющие для укладки электрического провода, подводящего электрическую энергию к радиационному нагревателю 54, размещенному в углублении.

Корпусный блок 46 примыкает к корпусному блоку 44 и имеет сверху углубление, образующее часть поверхности 30 составного корпуса 40. Углубление непосредственно примыкает к корпусному блоку 44 и может быть, например, сверху покрыто диэлектрическим материалом, таким как кварцевая пластина. Отверстие 36 для выхода плазмы образовано непосредственно на границе раздела между корпусным блоком 44 и корпусным блоком 46 в области углубления 22, которая не покрыта кварцевой пластиной.

В верхней поверхности корпусного блока 46 на расстоянии от углубления выполнен ряд выпускных отверстий 70, соответствующих выпускному отверстию 38 на фиг. 3. Эти выпускные отверстия 70 соединены каждое с общим проточным пространством, как показано на виде в разрезе на фиг. 10. Упомянутое общее проточное пространство соединено подходящим способом с источником газа (не показан), в частности, азота. Корпусный блок 46 может быть снабжен средствами создания однородного потока для обеспечения, по существу, равномерного потока газов в направлении длины поверхности через выпускные отверстия 70 при активировании источника газа для его подачи.

На свободном торце корпусного блока 46, т.е. расположенном противоположно корпусному блоку 44, размещена соединительная плита 80, которая может обеспечить подвод газа и/или энергии к корпусному блоку 44 через соответствующие каналы в корпусном блоке 46, необходимых для образования плазмы.

Головка для очистки, показанная на фиг. 4 – 10, функционирует так, как было описано выше. Хотя фиг. 1 – 3 показывают, что поверхность 30 головки 5 для очистки для перемещения над подложкой 2 обращена вниз, следует отметить, что она может быть перевернута, как описано и показано выше. В частности, при очистке маски для нанопечатной литографии обычно маска используется в положении, в котором область мезаструктуры обращена вниз. При этом, в процессе очистки такая ориентация предпочтительно может быть сохранена, и в результате процесс очистки может быть проведен с областью мезаструктуры, обращенной вниз. Таким образом, в этом случае поверхность 30 головки для очистки расположена обращенной вверх. Кроме того, на практике может быть предпочтительным перемещение подложки 2 над головкой 5 для очистки, а не наоборот.

Хотя соответствующие отверстия 32 (66), 34, 36, 38 (70), выполненные в поверхности 30 головки для очистки, показаны расположенными параллельно друг другу и в поперечном направлении относительно рабочего направления головки для очистки, могут быть также использованы и другие относительные расположения отверстий. Даже если предпочтительным является параллельное размещение центральных частей соответствующих отверстий, длина которых соответствует длине отверстия для выхода плазмы, за пределами этой центральной области, в частности, вытяжное отверстие и выпускное отверстие могут отличаться по форме выполнения. Различные формы выполнения могут быть выбраны для оптимизации охватывающего эффекта газа, выходящего из выпускных отверстий в направлении вытяжного отверстия. Фиг. 11 и 12 поясняют некоторые примеры различных выполнений отверстий, имеющих центральную часть, которая проходит параллельно, а фиг. 13 и 14 поясняют другие различные выполнения, при этом используются обозначения позиций, такие же, как и на предшествующих фигурах.

Изобретение подробно описано и раскрыто в отношении подходящего или предпочтительного в данном случае варианта осуществления, но следует понимать, что могут быть осуществлены изменения и модификации в пределах объема и сущности изобретения. Раскрытые в описании варианты осуществления, таким образом, следует рассматривать во всех отношениях как поясняющие и не ограничивающие изобретение. Объем изобретения определяется формулой изобретения, и все изменения, которые находятся в пределах понимания значений и области их эквивалентов, следует рассматривать как включенные в объем изобретения.

Изобретение относится к головке для обработки, системе для обработки и способу обработки локальной области поверхности подложки с использованием плазмы. Головка для обработки области поверхности подложки содержит корпус, имеющий основную поверхность, выполненную с возможностью размещения рядом с подлежащей обработке областью поверхности подложки и обращенную к этой области; вытяжное отверстие, выполненное в основной поверхности корпуса, способное соединяться с вытяжным устройством посредством канала для вытягивания газа, образованного по меньшей мере в части корпуса; радиационный нагреватель, размещенный в корпусе, предназначенный для испускания теплового излучения через отверстие для выхода излучения, выполненное в основной поверхности; источник плазмы, размещенный в корпусе, для выпуска струи плазмы через отверстие для выхода плазмы, выполненное в основной поверхности; выпускное отверстие в основной поверхности корпуса, способное соединяться с источником газа посредством газового канала, образованного по меньшей мере в части корпуса. Центры вытяжного отверстия, отверстия для выхода излучения, отверстия для выхода плазмы и выпускного отверстия расположены в указанном порядке вдоль первого направления основной поверхности корпуса. Также раскрыты система для обработки области поверхности подложки и Способ обработки локальной области поверхности подложки. Технический результат заключается в обеспечении эффективной очистки поверхностей. 3 н. и 23 з.п. ф-лы, 14 ил.

1. Головка для обработки области поверхности подложки, содержащая:

корпус, имеющий основную поверхность, выполненную с возможностью размещения рядом с подлежащей обработке областью поверхности подложки и обращенную к этой области;

вытяжное отверстие, выполненное в основной поверхности корпуса, способное соединяться с вытяжным устройством посредством канала для вытягивания газа, образованного по меньшей мере в части корпуса;

радиационный нагреватель, размещенный в корпусе, предназначенный для испускания теплового излучения через отверстие для выхода излучения, выполненное в основной поверхности;

источник плазмы, размещенный в корпусе, для выпуска струи плазмы через отверстие для выхода плазмы, выполненное в основной поверхности; и

выпускное отверстие в основной поверхности корпуса, способное соединяться с источником газа посредством газового канала, образованного по меньшей мере в части корпуса; при этом

центры вытяжного отверстия, отверстия для выхода излучения, отверстия для выхода плазмы и выпускного отверстия расположены в указанном порядке вдоль первого направления основной поверхности корпуса.

2. Головка для обработки по п. 1, в которой каждое из упомянутых вытяжного отверстия, отверстия для выхода излучения, отверстия для выхода плазмы и выпускного отверстия имеет ширину в первом направлении основной поверхности и длину во втором направлении основной поверхности, при этом второе направление перпендикулярно первому направлению, а длина отверстий больше, чем их соответствующая ширина; длина отверстий определяется как расстояние между внешними концами соответствующего отверстия во втором направлении, а ширина определяется как максимальное расстояние между внешними концами соответствующих отверстий в первом направлении.

3. Головка для обработки по п. 2, в которой по меньшей мере одно из вытяжного отверстия и выпускного отверстия образовано множеством отверстий, расположенных рядом друг с другом.

4. Головка для обработки по п. 2, в которой каждое из вытяжного отверстия и выпускного отверстия имеет длину, которая больше длины отверстия для выхода плазмы.

5. Головка для обработки по п. 2, в которой по меньшей мере центральные части вытяжного отверстия, отверстия для выхода излучения, отверстия для выхода плазмы и выпускного отверстия расположены параллельно друг другу во втором направлении, при этом центральная часть имеет длину, соответствующую длине отверстия для выхода плазмы.

6. Головка для обработки по п. 1, в которой по меньшей мере одно из вытяжного отверстия и выпускного отверстия по меньшей мере частично перекрывает в первом направлении по меньшей мере одно из отверстия для выхода излучения и отверстия для выхода плазмы.

7. Головка для обработки по п. 1, в которой по меньшей мере одно из вытяжного отверстия и выпускного отверстия имеет U-образную форму, V-образную форму или их комбинацию.

8. Головка для обработки по п. 1, в которой основная поверхность корпуса выполнена, по существу, плоской.

9. Головка для обработки по п. 1, в которой профиль основной поверхности корпуса, по существу, соответствует профилю поверхности подложки.

10. Головка для обработки по п. 1, в которой радиационный нагреватель и отверстие для выхода излучения расположены так, что по меньшей мере часть излучения, испускаемого из отверстия для выхода излучения, выходит с наклоном в сторону отверстия для выхода плазмы.

11. Головка для обработки по п. 1, в которой протяженность основной поверхности головки для обработки в направлении, перпендикулярном первому направлению, больше протяженности области поверхности, подлежащей очистке, в направлении, перпендикулярном первому направлению.

12. Головка для обработки по п. 1, выполненная с возможностью очистки области поверхности подложки, при этом радиационный нагреватель и источник плазмы выполнены с возможностью локального подвода достаточного количества теплоты и энергии плазмы для разложения любого вещества, подлежащего удалению с очищаемой области поверхности.

13. Система для обработки области поверхности подложки, содержащая:

головку для обработки по п. 1,

держатель для удерживания подлежащей обработке подложки, и

механизм перемещения, предназначенный для перемещения держателя и/или головки для обработки для размещения головки для обработки вблизи области поверхности подложки, подлежащей обработке, и для обеспечения сканирующего перемещения между головкой для обработки и подлежащей обработке подложкой по меньшей мере вдоль основного направления сканирования, соответствующего первому направлению основной поверхности корпуса и, по существу, параллельно подлежащей обработке поверхности подложки.

14. Система по п. 13, в которой держатель выполнен с возможностью удерживания подложки так, что область поверхности, подлежащая обработке, обращена вниз и является легкодоступной.

15. Система по п. 13, в которой механизм перемещения выполнен с возможностью перемещения держателя вдоль основного направления сканирования.

16. Способ обработки локальной области поверхности подложки, включающий в себя этапы, на которых:

размещают головку для обработки, имеющую основную поверхность, расположенную рядом с подлежащей обработке локальной областью поверхности подложки и обращенную к этой локальной области поверхности так, что между основной поверхностью и очищаемой локальной областью поверхности образован зазор, по существу, постоянной величины;

осуществляют сканирующее перемещение вдоль направления сканирования между головкой для очистки и подложкой, подлежащей очистке, при сохранении постоянной величины упомянутого зазора;

обрабатывают локальную область поверхности во время перемещения вдоль направления сканирования посредством осуществления в заданном порядке последовательного воздействия в зазоре на очищаемую поверхность:

потока газа, втягиваемого в вытяжное отверстие, выполненное в основной поверхности головки для обработки, при этом поток газа создает на подлежащей обработке поверхности всасывающее усилие;

радиационного теплового потока, излучаемого в направлении подлежащей обработке подложки из отверстия для выхода излучения, выполненного в основной поверхности головки для обработки, при этом радиационный тепловой поток создает локальный нагрев подлежащей обработке поверхности;

плазменной струи, исходящей в направлении очищаемой поверхности из отверстия для выхода плазмы, выполненного в основной поверхности головки для обработки; и

потока продувочного газа, выходящего в зазор из выпускного отверстия, выполненного в основной поверхности головки для обработки.

17. Способ по п. 16, в котором головка для обработки представляет собой головку по п. 1.

18. Способ по п. 16, в котором основная поверхность головки для обработки является, по существу, плоской поверхностью.

19. Способ по п. 16, в котором поток газа, втягиваемый в вытяжное отверстие, и продувочный поток газа из выпускного отверстия регулируют для улавливания всего потока газа, выпускаемого плазменной струей.

20. Способ по п. 16, в котором величину зазора регулируют так, чтобы она находилась в интервале от 0,1 мм до 2 мм.

21. Способ по п. 16, в котором перемещение головки для обработки регулируют так, чтобы во время обработки основная поверхность головки не выходила за пределы поверхности подложки или продолжения этой поверхности, образованного элементом, примыкающим к подложке, поверхность которого расположена, по существу, вровень с поверхностью подложки, подлежащей обработке.

22. Способ по п. 16, в котором обработка представляет собой очистку локальной области поверхности подложки, в процессе которой радиационный тепловой поток и струю плазмы регулируют так, чтобы локально обеспечить количество теплоты и энергию плазмы, достаточные для разложения материала, удаляемого с локальной области поверхности, подлежащей очистке.

23. Способ по п. 16, предназначенный для очистки области мезаструктуры масок для нанопечатной литографии.

24. Способ по п. 16, в котором обработка является одной из деоксигенирования и пассивирования, использующей по меньшей мере один газ из водорода и азота в качестве газа для образования плазменной струи.

25. Способ по п. 16, в котором обработка представляет собой процесс окисления с помощью озона, который генерируется с использованием кислорода в качестве газа для образования плазменной струи.

26. Способ по п. 16, в котором обработка является высокоэнергетическим процессом разложения, осуществляемым с помощью метастабильных веществ, которые образуются при использовании гелия, аргона, азота или смеси этих газов для образования плазменной струи.

| US 2015294866 A1, 15.10.2015 | |||

| JP 2002151513 A, 25.05.2002 | |||

| ПРЕДСТАВЛЕНИЕ ОТЧЕТА О СБОЕ РАДИОЛИНИИ СВЯЗИ | 2009 |

|

RU2479154C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ МАТЕРИАЛА, ПОКРЫТОГО ОРГАНИЧЕСКИМ ВЕЩЕСТВОМ, ГЕНЕРАТОР И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2003 |

|

RU2308546C2 |

Авторы

Даты

2021-09-02—Публикация

2018-12-03—Подача