Область техники, к которой относится изобретение

Изобретение относится к цветной металлургии, а именно, к электролитическому производству алюминия, и может быть использовано для организации повторного использования футеровки катодных устройств электролизеров.

Уровень техники

Катодные устройства электролизеров для производства алюминия состоят из кожуха, в котором монтируются футеровочные материалы для проведения процесса электролиза, состоящие из углеродной и керамической частей. Углеродная часть футеровки состоит из подовых блоков, межблочных и периферийных набивных швов, возможно дополнительных блок-вставок, минимизирующих ширину набивных швов. Керамическая часть состоит из огнеупорных и теплоизоляционных изделий, а также карбидокремниевых бортовых блоков. Основанием ванны служат углеграфитовые токопроводящие подовые блоки, а бортами ванны служат химически стойкие карбидокремниевые или угольные блоки. Для обеспечения требуемых температур электролиза нижняя часть ванны теплоизолируется. Поскольку подовые блоки являются гетерогенным материалом, то в процессе электролиза алюминия под действием гравитационных сил и сил поверхностного натяжения по порам происходит проникновение агрессивных фторсодержащих компонентов и парообразного натрия в нижние слои, где располагаются теплоизоляционные материалы. При контакте с фтористыми солями и натрием теплоизоляция, имеющая высокоразвитую поверхность и химически реагирующая с фторсолями, утрачивает свои свойства. Из-за снижения теплового сопротивления температура рабочей поверхности подовых блоков падает, что приводит к кристаллизации фторсолей и замедлению процесса растворения глинозема. Образование нетокопроводящих коржей и осадков приводит к расстройству/ухудшению процесса электролиза.

Для защиты теплоизоляционных материалов от непосредственного воздействия фтористых солей и высоких температур между подовыми блоками и теплоизоляционными слоями располагают барьерные (огнеупорные) материалы. Традиционно при монтаже электролизеров применяются огнеупорные и теплоизоляционные изделия в виде кирпичей различных размеров. По истечении срока службы в них образуются токсичные водорастворимые фториды и цианиды, обуславливающие их высокую экологическую опасность. Поэтому отходы, образующиеся в результате процесса производства алюминия методом электролиза, подлежат хранению на специально оборудованных полигонах временного и постоянного хранения. Однако в условиях резко континентального климата зачастую не удается обеспечить герметизацию стенок полигона для хранения и происходит диффузия токсичных компонентов в окружающую среду. Поэтому на новых заводах возводятся специальные бетонные сооружения, защищающие отходы от проникновения осадков. Это увеличивает стоимость хранения и не решает основную проблему - уменьшение загрязнения окружающей среды. Кроме того, плата за хранение, приемлемая ранее, может быть увеличена с существенными экономическими последствиями для производителей алюминия.

Наряду с хранением существуют различные способы переработки отработанных футеровочных материалов. Например, для извлечения криолита используются процессы каустического выщелачивания, вакуумной дистилляции, карбонатный обжиг, для возврата углерода используется гидратация. Широко известны методы использования отходов в качестве топлива и минеральных добавок в цементной промышленности, в качестве флюсующих добавок в сталелитейной промышленности, а также сжигание угольной части отработанной футеровки для энергетических целей. Однако следует отметить, что как для отечественных, так и зарубежных производителей алюминия до настоящего времени отсутствует какое-либо техническое решение, которое позволило бы преодолеть проблемы утилизации отработанной катодной футеровки в пределах приемлемой стоимости. До настоящего времени экономическая ценность регенерируемого продукта не превышает стоимость его переработки и ни один из существующих методов его хранения или повторного использования экономически не эффективен. Наиболее выгодным способом переработки отработанных футеровочных материалов является их повторное использование (рециклинг).

Известен способ футеровки катодной части алюминиевого электролизера (патент RU № 2221087, C25C 3/08, опубл. 10.01.2004 г.), включающий засыпку огнеупорного слоя, выполненного из демонтированной огнеупорной футеровки электролизеров в виде порошка фракций 2-20 мм на теплоизоляционный слой, который сформирован из высокопористого графита, в частности, пенококса, со скоростью коррозии в расплаве алюминия и криолит-глиноземном расплаве не более 0,03 и 0,05 мм/сутки.

Недостатком такого способа футеровки является возникновение дополнительных капитальных и энергетических затрат для измельчения отработанной огнеупорной футеровки в порошок фракций 2-20 мм и низкие защитные свойства огнеупорного слоя, пропитанного фторсолями, что приводит к росту энергозатрат при работе электролизера.

Известен способ рециклинга футеровочного материала катодного устройства электролизера и устройство для его осуществления (патент RU № 2727377, C25C 3/08, опубл. 21.07.2020 г.). Способ включает вырезание технологического окна в нижней части торцевой стенки кожуха катодного устройства электролизера для извлечения отработанного футеровочного материала, удаление кирпичной кладки венца торцевой стенки цоколя, после чего извлекается неграфитированный углерод, сохранивший свои исходные свойства, перемещается к месту монтажа катодного устройства электролизера для производства первичного алюминия и засыпается в него. При этом получение отработанного футеровочного материала осуществляется возвратно-поступательным движением устройства для рециклинга отработанных футеровочных материалов. Извлечение отработанного футеровочного материала может осуществляться через обе торцевые стенки катодного устройства. Раскрыто устройство для рециклинга отработанных футеровочных материалов, выполненное в виде шнекового рабочего органа, перемещаемого через технологическое окно внутрь катодного устройства электролизёра по консольной направляющей опоре ролика с помощью ходовой тележки, в центральной части которой располагается нория для перемещения извлекаемого материала из выходного конца транспортирующего шнека в расположенный за ней бункер.

Недостатком такого способа рециклинга футеровочного материала катодного устройства электролизера является сложность извлечения отработанного материала в катодах с нарушенной целостностью подины, в результате чего в местах повреждений формируются высокопрочные монолитные слои карбонатов натрия, разрушение которых шнековыми насадками невозможно. В результате этого часть неграфитируемого углеродного материала, находящегося за монолитными слоями Na2CO3, остается не извлечённой, что снижает эффективность рециклинга.

Наиболее близким к предложенному изобретению по технической сущности является способ футеровки катодного устройства электролизера для получения алюминия (патент RU № 2608942, C25C 3/08, опубл. 26.01.2017 г.), включающий засыпку теплоизоляционного слоя с использованием неграфитированного углерода, в том числе и предварительно извлеченного из нижнего подслоя теплоизоляционного слоя ранее отработанного катодного устройства электролизера в кожух катодного устройства, формирование огнеупорного слоя, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой. Отработанный футеровочный материал получают путем последовательного разрушения гидромолотом подовых блоков и барьерного слоя с последующим извлечением нижнего подслоя теплоизоляционного слоя материала ковшом экскаватора и его засыпки в верхний подслой теплоизоляционного слоя для повторного использования.

Недостатками такого способа футеровки являются нестабильные свойства смеси рециклируемого материала, содержащего как материал из неграфитированного углерода, сохранившего свои свойства, так и сформировавшийся в результате взаимодействия его с натрием - карбонат натрия, представляющий собой монолитные глыбы размерами от 10 до 1000 и более миллиметров. Это обуславливает трудности его инсталляции в новые электролизеры, приводит к выделению пыли, горючих и токсичных газов при их хранении в результате взаимодействия с влагой.

Раскрытие изобретения

В основу изобретения положена задача разработки способа подготовки рециклинга футеровочного материала катодного устройства электролизера для применения в электролитическом производстве алюминия, в результате которого улучшаются санитарно-гигиенические условия работы персонала, уменьшается загрязнение окружающей среды, а также снижается себестоимость полученного алюминия.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является решение поставленной задачи, сокращение количества направляемых на долговременное хранение образующихся при производстве алюминия отходов, представляющих собой угрозу для экологии и подлежащих утилизации после демонтажа электролизера, что влечет за собой получение экономического эффекта в виде уменьшения финансовых затрат на приобретение новых футеровочных материалов за счет их повторного использования, а, следовательно, снижение себестоимости алюминия. Таким образом, выгода от рециклинга футеровочных материалов состоит не только в финансовой составляющей. Применение рециклинга в электролитическом производстве алюминия в значительной мере решает проблемы пыления при извлечении и упаковке рециклируемых материалов и загрязнения окружающей среды.

Поставленная задача решается, а технический результат достигается предлагаемым способом подготовки рециклинга футеровочного материала в виде неграфитированного углерода - продукта пиролиза углеродного сырья из катодного устройства электролизера для получения алюминия.

Наиболее эффективным футеровочным материалом является неграфитированный углерод - продукт пиролиза углеродного сырья. В качестве неграфитированного углерода может быть использован древесный уголь, вещественный состав которого на 95 мас.% состоит из углерода, пористость достигает 70-80 мас.%, а выход летучих компонентов составляет 3-12 мас.%. В качестве неграфитированного углерода также можно использовать полукокс бурого угля, такой как, например, продукт пиролиза Канско-Ачинских бурых углей (мелочь коксовая МК-1), который, как показали проведенные многолетние исследования (Proshkin A. V. et al. (2016) A New Lining Material for Aluminum Electrolysis Cells That Can Be Recycled. The paper was presented at the 34th Conference & Exhibition of ICSOBA, Quebec, Canada, October 3-6, 2016.), может быть успешно использован в катодных устройствах электролизеров в качестве теплоизоляционного и одновременно огнеупорного материала.

Неграфитированный углерод, преимущественно имеет размер менее 3-5 мм, имеет хорошие физико-химические и теплофизические свойства. В частности, плотность такого материала более чем в три раза ниже плотности традиционных огнеупорных материалов, вследствие чего он обладает более низкой теплопроводностью. Кроме того, этот материал имеет высокую химическую стойкость как по отношению к натрию и алюминию, так и по отношению к фтористым солям. Наконец, неграфитированный углерод имеет более низкую стоимость по сравнению с традиционными футерованными материалами. Вследствие доступной сырьевой базы - огромных запасов угля и его стабильно низкой стоимости, неграфитированный углерод, в том числе полукокс бурых углей, может быть серьезной альтернативой традиционным футеровочным материалам. Аутопсии электролизеров с различными сроками службы показали, что средние и нижние слои, выполненные из этого материала, сохраняют свои свойства и не менее 80% от исходной массы могут быть использованы повторно (Proshkin A.V. et al. (2019) New resource-saving technologies for lining the cathode with un-shaped lining materials Light Metals, 2019, pages 573-582).

Краткое описание чертежей

На фиг. 1 представлен разрез футеровки торцевой области кожуха катодного устройства электролизера.

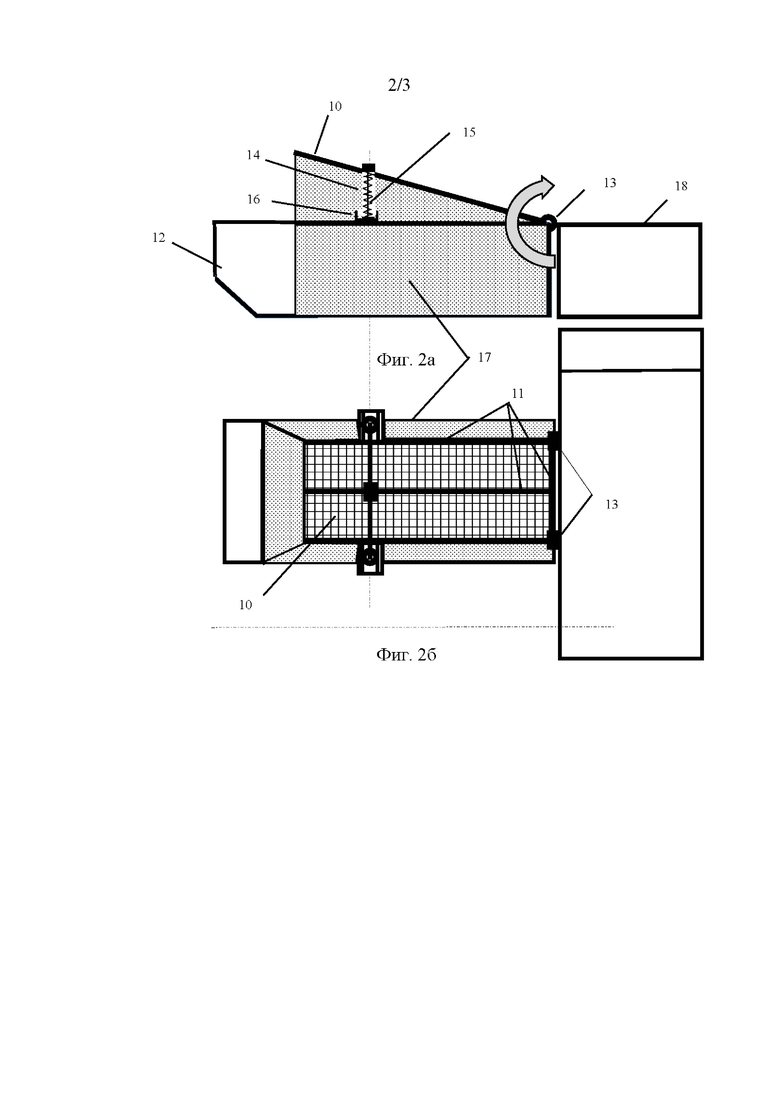

На фиг. 2а и 2б представлены фронтальный вид и вид сверху устройства для разделения сохранившего свои исходные свойства неграфитированного углерода от остатков футеровочных материалов с размерами частиц более 5 мм, содержащее наклонную к горизонту под углом 45-50 градусов сетку 10, закрепленную в раме 11 из профилей, размещенную на стенках контейнера для приема рециклируемого материала 12, шарнирное соединение 13 на торце контейнера и пружин 14 со штоками 15, закрепленными одним концом к раме 11 из профилей, а другим фиксатором штока - к оборотной стороне поперечной рейки 16, установленной на продольных бортах контейнера для приема рециклируемого материала в центральной ее части. Контейнер для приема отходов 18 располагается перпендикулярно оси контейнера для приема рециклируемого материала 12 вплотную к его торцу.

На фиг. 3 представлены фронтальный вид, вид сверху и сбоку загрузочного устройства, содержащего заборное устройство вакуумного загрузчика 19, имеющее систему аэрации, накопительный бункер 20, вакуумную систему с трехходовым клапаном 21, клапан накопительного бункера 22.

Примером контейнера является короб прямоугольного сечения, на котором устанавливается соответствующее приспособление для селективного извлечения рециклируемого материала.

Рециклинг неформованного футеровочного материала на основе неграфитированного углерода-продукта пиролиза углеродного сырья из катодного устройства электролизера осуществляют следующим способом. Сначала проводят дробление гидромолотом углеродных материалов верхней части катодного устройства, состоящей из катодных блоков, набивной углеродной массы, их погрузку экскаватором в транспортное средство для доставки потребителям или на склад хранения. Затем проводят дробление гидромолотом нижерасположенных керамических монолитных барьерных слоев огнеупорной футеровки, пропитанных фторсолями и продуктами взаимодействия материала на основе неграфитированного углерода - продуктов пиролиза углеродного сырья с натрием, фтористыми солями или алюминием. При дроблении гидромолотом пыление неизбежно, поэтому целесообразно использовать систему газоочистки участка выбоя электролизеров, либо блоки локальной газоочистки. Далее проводят извлечение материалов экскаватором, при этом извлекаемый горячий материал из нижней части подины разделяют на две части: 1) сыпучий материал на основе неграфитированного углерода, сохранивший свои исходные свойства, и 2) отходы с размерами частиц более 5 мм. Затем сыпучий материал на основе неграфитированного углерода охлаждают в отдельном контейнере, извлекают заборным устройством вакуумного загрузчика 19, имеющим систему аэрации и передают его в накопительный бункер 20 с периодическим отключением его от вакуумной системы 21 и упаковкой извлеченного материала через открывающийся клапан 22 в контейнер с герметичным вкладышем для предотвращения выделения токсичных газов при взаимодействия с влагой воздуха 23, после чего цикл извлечения путем закрытия клапана и подключения накопительного бункера к вакуумной системе повторяют, а извлеченный материал в контейнерах 23 перемещают для последующего хранения и/или рециклинга (повторного использования в катодах электролизеров по своему прямому назначению).

Именно отделение частиц более 5 мм из общей массы футеровочных материалов, извлекаемых экскаватором, обеспечивает преимущественное извлечение неграфитированного углерода и его стабильные свойства. Если отделять более мелкую фракцию, то ухудшается их проход через сетку, сокращается количество рециклируемого материала, усиливается пыление. Если отделять более крупную фракцию, то ухудшаются свойства рециклируемого материала: растет плотность и коэффициент теплопроводности, снижается криолитоустойчивость и способность к транспортировке.

Предлагаемый способ рециклинга дополняют частные варианты осуществления изобретения.

Извлечение и упаковка рециклируемого материала на основе неграфитированного углерода может осуществляться непосредственно из ванны катодного устройства электролизера при его предварительном охлаждении и снижении температуры неграфитированного углерода ниже 100 °C для обеспечения условий работы фильтров вакуумного загрузчика.

Извлечение отработанного футеровочного материала может осуществляться путем создания поперечного шурфа для доступа к рециклируемому материалу и последующим возвратно-поступательным движением заборного устройства вакуумного загрузчика в области расположения слоев неграфитированного углерода.

Извлечение отработанного футеровочного материала может осуществляться ковшом экскаватора.

При этом катоды электролизеров поступают на участок выбоя при высокой остаточной температуре, что не позволяет сразу использовать технику для удаления футеровочных материалов из кожуха катода, поэтому, как правило, несколько суток они остывают.

Также может быть осуществлено отделение крупных фракций отработанного материала и их транспортировка в дробильные отделения, если это предусмотрено инфраструктурой заводов.

Способ, в котором используется устройство для разделения сохранившего свои исходные свойства неграфитированного углерода от отходов футеровочных материалов с размерами частиц более 5 мм, содержащее наклонную под углом 45-50 градусов к горизонту подвижную сетку 10, закрепленную в раме 11 из профилей, размещенную на стенках контейнера для приема рециклируемого материала 12, шарнирное соединение 13 на торце контейнера и пружин 14 со штоками 15, закрепленными одним концом к раме 11 из профилей, а другим фиксатором штока - к оборотной стороне поперечной рейки 16, установленной на продольные борта контейнера для приема рециклируемого материала в центральной ее части и установленный перпендикулярно его оси контейнер для приема отходов 18. Угол 45-50 градусов является оптимальным. Если угол будет меньше 45 градусов, то материал остается на сетке и требуются трудозатраты на его удаление. Если угол наклона больше 50 градусов, то снижается эффективность разделения за счет сокращения площади проекции сетки. Наклонная сетка 10 закреплена не жестко, а с использованием пружин, что позволяет с одной стороны скомпенсировать ударное действие на сетку 10 крупных кусков карбонатов натрия и керамической футеровки, а с другой - осуществлять их отделение от сохранившего свои исходные свойства неграфитированного углерода.

Футеровка катодного устройства образована способом, включающим засыпку в кожух катодного устройства двух теплоизоляционных слоев материала из неграфитированного углерода 1, 2, в том числе и предварительно извлеченного материала из ранее отработанного катодного устройства электролизера, формирование огнеупорных слоев 3, 4, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой 6 и установкой бортовых блоков 7.

Сопоставительный анализ признаков заявляемого решения и признаков ближайшего аналога, с учетом источников из уровня техники, свидетельствует о том, что неизвестна и специалистами не предполагалась возможность разделения горячего материала из нижней части подины на две части: 1) материал сохранивший свои исходные свойства и который может быть использован повторно (рециклируемых материал), и 2) отходы с размерами частиц более 5 мм, с последующей загрузкой рециклируемого материала в накопительный бункер 20 с периодическим отключением его от вакуумной системы 21 и высыпанием извлеченного материала через открывающийся клапан 22 в контейнер 23, после чего цикл извлечения путем закрытия клапана 22 и подключения накопительного бункера 20 к вакуумной системе 21 повторяют.

Осуществление изобретения

Конструкция катодного устройства с рециклируемым футеровочным материалом (фиг. 1) предусматривает использование неформованных футеровочных материалов, состоящих из двух теплоизоляционных слоев 1, 2 из неграфитированного углерода с гранулометрией 3 мм, размещенных на днище кожуха 9 катодного устройства, и располагаемых над ними двух уплотненных слоев 3, 4 керамического алюмосиликатного материала.

Нижний слой 1 состоит из свежего неграфитированного углерода, а вышерасположенный слой 2 из повторно используемого (рециклируемого) неграфитированного углерода. Над слоем 2 располагается слой 3 из низкотеплопроводного керамического алюмосиликатного барьерного материала, активно реагирующего с натрием для снижения интенсивности образования цианидов в неграфитированном углеродном материале, предназначенном для повторного использования. Расположенный над слоем 3 слой 4 из керамического алюмосиликатного материала с высокими плотностью и криолитоустойчивостью предназначен для образования вязкого стекла, замедляющего проникновение жидкой фазы электролита в нижнюю часть катодного устройства.

Катодные блоки 5 устанавливаются на уплотненный цоколь из материалов слоев 1 - 4 и связываются швом 6 из набивной углеродной массы с бортовыми блоками 7, установленными на кирпичную кладку венца и бровки 8. Нижняя часть кирпичной кладки периферийной области (венец) находится под плоскостью расположения катодных блоков 5, а верхняя часть (бровка) служит для герметизации выхода катодных блоков 5 из кожуха катодного устройства. Вся конструкция футеровки располагается в кожухе 9 катодного устройства.

Цоколь катодного устройства был зафутерован неграфитированным углеродом в виде полукокса бурого угля, размерами 5 мм, засыпанным и уплотненным сверху до плотности 600 кг/м3 слоем сухой барьерной смеси (фиг. 1). Электролизер был подвергнут аутопсии спустя 2530 сут. эксплуатации, которая показала, что неграфитированный углерод полностью сохранил свои свойства.

В таблице 1 приведено сравнение свойств футеровочного материала из неграфитированного углерода МК-1 до и после его эксплуатации МК-Р.

Основным результатом аутопсии можно считать подтверждение возможности 100 % рециклинга материала из неграфитированного углерода. Вышерасположенные алюмосиликатные футеровочные материалы преимущественно спекаются и монолитизируются, следовательно, их рециклинг невозможен, и они должны быть отделены от рециклируемого материала.

Для организации рециклинга неграфитированного углерода предлагается способ извлечения неформованного футеровочного материала из катодного устройства электролизера и устройства для его осуществления. Сущность предлагаемого способа и устройств для его осуществления иллюстрируются примерами конкретной реализации способа и конструктивного выполнения устройства (фиг. 1, 2, 3).

Способ рециклинга отработанного футеровочного материала содержит следующие стадии, в частности:

- после удаления остатков фтористых солей и застывшего алюминия на подине катода гидромолотом дробят верхнюю часть углеродных катодных блоков 5 до катодных стержней, бортовые блоки 7 и периферийную часть керамической бровки 8 до того же уровня;

- ковшом экскаватора извлекают из катода дробленый материал углеродных катодных блоков 5, SiC бортовых блоков 7 и керамической бровки 8, которые загружают в транспортное средство и перемещают в специальное хранилище отходов;

- гидромолотом извлекают и ковшовым экскаватором складируют в мульду катодные стержни;

- гидромолотом дробят монолитную керамическую часть 8, пропитанных фторсолями и остатки нижней части катодных блоков 5;

- ковшом экскаватора извлекают из катода керамическую часть огнеупоров 8 и остатки нижней части катодных блоков 5, которые загружают в транспортное средство и перемещают в специальное хранилище отходов;

- ковшом экскаватора извлекают из катода смесь сыпучего материала на основе неграфитированного углерода 1, 2, сохранившего свои размеры и исходные свойства и монолитные продукты его взаимодействия с натрием, фтористыми солями или алюминием с размерами частиц более 5 мм, и направляют в устройство их разделения;

- разделяемый материал подают на наклонную сетку 10, где крупные включения оказывают ударное воздействие на подпружиненную сетку, в результате чего происходит отделение рециклируемого материала 1, 2 от некондиционного материала с размерами частиц более 5 мм. Рециклируемый материал 1, 2 просыпается через сито в контейнер для рециклируемого материала 12, а крупные куски за счет действия пружин отбрасываются в контейнер для отходов 18;

- после отделения сыпучий материал на основе неграфитированного углерода охлаждают в контейнере 12 до температуры не более 100 °C, извлекают заборным устройством вакуумного загрузчика 19, имеющим систему аэрации и передают в накопительный бункер 20 с периодическим отключением его от вакуумной системы 21 и беспылевым высыпанием извлеченного материала через открывающийся клапан 22 в мешки биг-бэг с герметизирующим полиэтиленовым вкладышем 23 для предотвращения контакта рециклируемого материала с влагой воздуха, вызывающее образование вредных и горючих газов, после чего цикл извлечения путем закрытия клапана 22 и подключения накопительного бункера 20 к вакуумной системе 21 повторяют;

- извлеченный материал на основе неграфитированного углерода, упакованный в мешках биг-бэг, перемещают для последующего хранения и/или рециклинга (повторного использования в катодах электролизеров по своему прямому назначению), а остатки смеси с размерами более 5 мм загружают в транспортное средство и перевозят в специальное хранилище отходов.

Предложенный способ рециклинга отработанного футеровочного материала при монтаже электролизеров для получения алюминия реализуют с помощью устройства для разделения, сохранившего свои исходные свойства неграфитированного углерода от остатков футеровочных материалов с размерами частиц более 5 мм следующим образом.

Наклонную сетку 10, закрепленную в раме из профилей 11, устанавливают на борта контейнера для приема рециклируемого материала 12, например, мульду (фиг. 2а, б) путем шарнирного соединения 13 на торце и пружин 14 со штоками 15, закрепленными одним концом к раме из профилей 11, а другим - к обратной стороне поперечной рейки 16, установленной в центральной части контейнера для приема рециклируемого материала 12. По трем сторонам рамы 11 устанавливают противопылевые завесы 17. Перпендикулярно оси контейнера для приема рециклируемого материала 12 установлен контейнер 18 для приема отходов с размерами более 5 мм.

Ковшом экскаватора забирают рециклируемый материал из катодного устройства и высыпают содержимое ковша на подвижную сетку 10, установленную под углом 45-50 градусов. Крупные включения оказывают ударное воздействие на сетку и активируют ее движение, в результате чего рециклируемый материал с размерами менее 5 мм просыпается через сито в контейнер для приема, а крупные куски за счет действия пружин и оптимального угла наклона сетки отбрасываются в контейнер для отходов 18. После охлаждения сохранивший свои исходные свойства неграфитированный углерод извлекают и упаковывают вакуумным загрузчиком в герметичные мешки биг-бэги 23, после чего направляют для последующего хранения и рециклинга.

Возможно извлечение и перемещение неграфитированного углерода в бункера с использованием ковша экскаватора.

Промышленные испытания предлагаемого способа, включая устройство для его осуществления, подтвердили следующие преимущества: улучшились санитарно-гигиенические условия работы персонала из-за ликвидации пыления материала при упаковке рециклируемого материала; увеличилось количество рециклируемых отходов, направляемых на повторное использование; уменьшились затраты на приобретение футеровочных материалов за счет их повторного использования по прямому назначению; суммарный экономический эффект составил более 1,5 тыс.$ в год в расчете на 1 электролизер; сократились затраты на извлечение и хранение отработанных материалов, одновременно повысилась эффективность их переработки.

Объем правовой охраны с учетом приведенного описания и примеров осуществления изобретения испрашивается для способа подготовки рециклинга неформованного футеровочного материала на основе неграфитированного углерода - продукта пиролиза углеродного сырья из катодного устройства электролизера, содержащий стадии дробления и извлечения материалов верхней части катодного устройства, включающего катодные блоки, набивную углеродную массу, бортовые блоки, а также дробления и извлечения нижерасположенных монолитных алюмосиликатных слоев огнеупорной футеровки, пропитанных фторсолями, и продуктов взаимодействия материала на основе неграфитированного углерода - продуктов пиролиза углеродного сырья с натрием, фтористыми солями и/или алюминием, в котором извлекаемый материал из нижней части подины разделяют на две части в устройстве для разделения с подвижной наклонной к горизонту сеткой: первую - сыпучий материал на основе неграфитированного углерода, сохранивший свои исходные свойства, и вторую - отходы с размерами частиц более 5 мм, после чего сыпучий материал на основе неграфитированного углерода охлаждают, упаковывают его вакуумным загрузчиком в герметичные мешки биг-бэги для последующего хранения для рециклинга и/или непосредственного рециклинга.

Сыпучий материал на основе неграфитированного углерода предпочтительно охлаждают в отдельном контейнере, извлекают заборным устройством вакуумного загрузчика, имеющим систему аэрации и передают его в накопительный бункер с периодическим отключением его от вакуумной системы и высыпанием извлеченного материала через открывающийся клапан в контейнер(ы) с герметичным вкладышем, после чего цикл извлечения путем закрытия клапана и подключения накопительного бункера к вакуумной системе повторяют.

Также сыпучий материал на основе неграфитированного углерода могут охлаждать в отдельном контейнере, извлекать ковшом экскаватора и передавать его в накопительный бункер с донным выпуском для последующего использования при монтаже.

Извлечение отработанного футеровочного материала, как правило, осуществляют возвратно-поступательным движением заборного устройства вакуумного загрузчика.

Сыпучий материал на основе неграфитированного углерода предпочтительно охлаждают до температуры ниже 100 °С.

Способ, в котором используется устройство для разделения сохранившего свои исходные свойства неграфитированного углерода от отходов футеровочных материалов с размерами частиц более 5 мм, содержащее подвижную наклонную к горизонту под углом 45-50 градусов сетку 10 с противопылевой завесой, установленной по трем её сторонам, закрепленную в раме 11 из профилей, размещенную на стенках контейнера для приема рециклируемого материала 12, шарнирное соединение 13 на торце контейнера и пружин 14 со штоками 15, закрепленными одним концом к раме 11 из профилей, а другим фиксатором штока - к оборотной стороне поперечной рейки 16, установленной на продольные борта контейнера для приема рециклируемого материала в центральной ее части и размещенный перпендикулярно оси контейнера для приема рециклируемого материала 12 другой контейнер для приема отходов 18.

Предложенный способ обеспечивает решение поставленной задачи и достижение указанных преимуществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЦИКЛИНГА ФУТЕРОВОЧНОГО МАТЕРИАЛА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2727377C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2020 |

|

RU2754560C1 |

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2614357C2 |

| ФУТЕРОВКА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2006 |

|

RU2318921C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2606374C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ ПЕРВИЧНОГО АЛЮМИНИЯ | 2016 |

|

RU2621197C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2015 |

|

RU2593247C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2685821C1 |

Изобретение относится к цветной металлургии, а именно, к электролитическому производству алюминия, и может быть использовано для организации повторного использования футеровки катодных устройств электролизеров. Способ включает: стадии дробления и извлечения материалов верхней части катодного устройства, содержащей катодные блоки, набивную углеродную массу, бортовые блоки, а также дробления и извлечения нижерасположенных монолитных алюмосиликатных слоев огнеупорной футеровки, пропитанных фторсолями, и продуктов взаимодействия материала на основе неграфитированного углерода с натрием, фтористыми солями и/или алюминием, при этом извлекаемый материал из нижней части подины разделяют на две части в устройстве для разделения с подвижной наклонной к горизонту сеткой: первую - сыпучий материал на основе неграфитированного углерода, сохранивший свои исходные свойства, и вторую - отходы с размерами частиц более 5 мм, после чего сыпучий материал на основе неграфитированного углерода охлаждают, упаковывают его вакуумным загрузчиком в герметичные мешки биг-бэги для последующего хранения для рециклинга и/или непосредственного рециклинга. Технический результат - сокращение количества направляемых на долговременное хранение отходов, образующихся при производстве алюминия. 5 з.п. ф-лы, 3 ил., 1 табл.

1. Способ подготовки рециклинга неформованного футеровочного материала на основе неграфитированного углерода - продукта пиролиза углеродного сырья из катодного устройства электролизера, включающий стадии дробления и извлечения материалов верхней части катодного устройства, содержащей катодные блоки, набивную углеродную массу, бортовые блоки, а также дробления и извлечения нижерасположенных монолитных алюмосиликатных слоев огнеупорной футеровки, пропитанных фторсолями, и продуктов взаимодействия материала на основе неграфитированного углерода - продуктов пиролиза углеродного сырья с натрием, фтористыми солями и/или алюминием, отличающийся тем, что извлекаемый материал из нижней части подины разделяют на две части в устройстве для разделения с подвижной наклонной к горизонту сеткой: первую - сыпучий материал на основе неграфитированного углерода, сохранивший свои исходные свойства, и вторую - отходы с размерами частиц более 5 мм, после чего сыпучий материал на основе неграфитированного углерода охлаждают, упаковывают его вакуумным загрузчиком в герметичные мешки биг-бэги для последующего хранения для рециклинга и/или непосредственного рециклинга.

2. Способ по п. 1, отличающийся тем, что сыпучий материал на основе неграфитированного углерода охлаждают в отдельном контейнере, извлекают заборным устройством вакуумного загрузчика, имеющим систему аэрации и передают его в накопительный бункер с периодическим отключением его от вакуумной системы и высыпанием извлеченного материала через открывающийся клапан в контейнер(ы) с герметичным вкладышем, после чего цикл извлечения путем закрытия клапана и подключения накопительного бункера к вакуумной системе повторяют.

3. Способ по п. 1, отличающийся тем, что сыпучий материал на основе неграфитированного углерода охлаждают в отдельном контейнере, извлекают ковшом экскаватора и передают его в накопительный бункер с донным выпуском для последующего использования при монтаже.

4. Способ по п. 1, отличающийся тем, что извлечение отработанного футеровочного материала осуществляют возвратно-поступательным движением заборного устройства вакуумного загрузчика.

5. Способ по п. 1, отличающийся тем, что сыпучий материал на основе неграфитированного углерода охлаждают до температуры ниже 100 °C.

6. Способ по п. 1, в котором используется устройство для разделения сохранившего свои исходные свойства неграфитированного углерода от отходов футеровочных материалов с размерами частиц более 5 мм, содержащее подвижную наклонную к горизонту под углом 45-50 градусов сетку 10 с противопылевой завесой, установленной по трем её сторонам, закрепленную в раме 11 из профилей, размещенную на стенках контейнера для приема рециклируемого материала 12, шарнирное соединение 13 на торце контейнера и пружин 14 со штоками 15, закрепленными одним концом к раме 11 из профилей, а другим фиксатором штока - к оборотной стороне поперечной рейки 16, установленной на продольные борта контейнера для приема рециклируемого материала в центральной ее части и размещенный перпендикулярно оси контейнера для приема рециклируемого материала 12 другой контейнер для приема отходов 18.

| СПОСОБ РЕЦИКЛИНГА ФУТЕРОВОЧНОГО МАТЕРИАЛА КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2727377C1 |

| ГРОХОТ ИНЕРЦИОННЫЙ | 2008 |

|

RU2383397C1 |

| СКЛАДНАЯ НИВЕЛЛИРОВОЧНАЯ РЕЙКА | 1923 |

|

SU560A1 |

| CN 103851632 A, 11.06.2014 | |||

| CN 101351279 A, 21.01.2009. | |||

Авторы

Даты

2023-10-09—Публикация

2023-01-30—Подача