Область техники

Настоящее изобретение относится к станку/машине для изготовления поддонов (паллет), включающих первый настил и второй настил, соединенные друг с другом посредством распорок (опорных ножек), содержащих пары раздельных трубчатых элементов, для установки которых используется зажим, предназначенный для автоматизации одной из операций процесса изготовления поддонов, например, описанного в Испанской заявке № U 201631202 на полезную модель.

При этом распорки включают первые трубчатые элементы и вторые трубчатые элементы, помещенные внутри первых трубчатых элементов, образующих концентричные конструкции двойных трубчатых элементов, образующих распорки поддонов. Станок в соответствии с изобретением, в частности, выполнен с возможностью изготовления поддонов, описанных в Испанских заявках № U 201530445 и № U 201631202, в которых в качестве материала используется картон, не исключая и другие материалы. Станок в соответствии с изобретением обеспечивает значительное ускорение изготовления и, благодаря этому, снижение конечной стоимости поддонов. Станок в соответствии с изобретением обеспечивает автоматизацию изготовления поддонов, в частности, операцию склеивания и сборки распорок, образующих опорные стойки поддонов.

Решаемые технические задачи и уровень техники

Среди известных в настоящее время поддонов можно выделить поддоны, состоящие из двух настилов и соединяющих эти настилы распорок.

Поддоны могут собираться вручную, а также автоматически, с использованием станков для изготовления поддонов, однако из-за низких характеристик этих станков производительность их также невысока; все это приводит к относительно высокой стоимости поддонов.

В некоторых случаях, например, поддон, описанный в Испанской заявке № U 201631202 на полезную модель, включает распорки, сформированные из пар концентрических трубчатых элементов одного внутреннего и одного внешнего, имеющего меньшую длину по сравнению с внутренней трубкой, в результате чего возникают определенные трудности при сборке этих распорок.

Раскрытие изобретения

Для решения задач изобретения и устранения упомянутых в предыдущих разделах недостатков, в изобретении предложен станок для изготовления поддонов, каждый из которых включает первый настил, второй настил и распорки.

Каждая из распорок, в свою очередь, включает первый трубчатый элемент и второй трубчатый элемент, размещенный внутри первого трубчатого элемента и включающий концевые части, выступающие относительно концов первого трубчатого элемента и выполненные с возможностью плотного введения в находящиеся напротив отверстия в первом настиле и втором настиле; при этом концы первого трубчатого элемента опираются в находящиеся напротив поверхности первого настила и второго настила.

Второй настил является последним компонентом, устанавливаемым при сборке поддона, причем он может устанавливаться предложенным в изобретении станком, либо может устанавливаться на другом станке.

Станок для изготовления поддонов включает:

- поворотный питатель, выполненный с возможностью приема первого трубчатого элемента и второго трубчатого элемента, причем первый трубчатый элемент и второй трубчатый элемент скрепляются друг с другом в поворотном питателе отдельно и коаксиально вдоль общей оси;

- рука-манипулятор, выполненная с возможностью перенесения попарно первого трубчатого элемента и второго трубчатого элемента от поворотного питателя к области над транспортирующим столом, на котором установлен первый настил поддона, и также с возможностью введения одной из концевых частей второго трубчатого элемента в отверстие первого настила, установленного на транспортирующем столе, и также с возможностью размещения первого трубчатого элемента вокруг второго трубчатого элемента так, чтобы один конец первого трубчатого элемента упирался в первый настил;

- зажим, выполненный с возможностью захватывания первого трубчатого элемента и второго трубчатого элемента, и входящий в состав руки-манипулятора.

Станок, предложенный в изобретении, также включает:

- верхнее и нижнее устройств поступательного/линейного перемещения (транспортеры), расположенные на разной высоте и выполненные с возможностью удерживания по отдельности первого трубчатого элемента и второго трубчатого элемента;

- первый линейный привод и второй линейный привод, выполненные с возможностью перенесения первого трубчатого элемента и второго трубчатого элемента по отдельности, когда они закреплены на верхнем устройстве поступательного перемещения и втором устройстве поступательного перемещения.

Первый линейный привод и второй линейный привод выполнены с возможностью перенесения первого трубчатого элемента и второго трубчатого элемента от двух устройств поступательного перемещения, верхнего и нижнего, к поворотному питателю.

Рука-манипулятор включает зажим, выполненный с возможностью захватывания первого трубчатого элемента вдоль его внутренней поверхности и второго трубчатого элемента вдоль его внутренней поверхности, причем первый трубчатый элемент и второй трубчатый элемент захватываются и отодвигаются друг от друга вдоль одной оси на зажиме.

Станок также включает по меньшей мере одно инжекторное устройство, выполненное с возможностью нанесения по меньшей мере одного валика (наплыва) адгезива на внешнюю поверхность одной из концевых частей второго трубчатого элемента, когда первый трубчатый элемент и второй трубчатый элемент зафиксированы и раздвинуты друг относительно друга вдоль общей оси на зажиме, составляющем часть руки-манипулятора, так, что зажим обеспечивает вращение при наложении первого валика адгезива на внешнюю поверхность второго трубчатого элемента распорки; при этом первый валик адгезива выполнен с возможностью упрочнения соединения каждой распорки с первым настилом поддона; и концевая часть второго трубчатого элемента с нанесенным адгезивом вставляется в отверстие первого настила поддона.

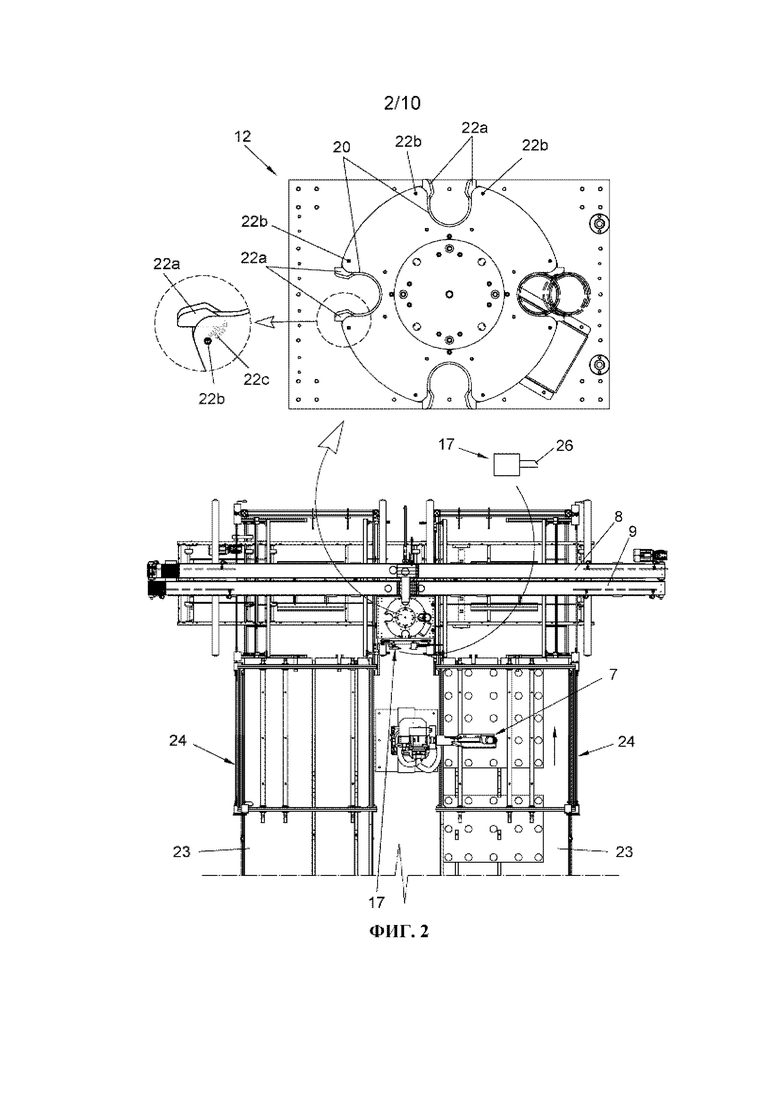

Поворотный питатель включает верхний держатель и нижний держатель, расположенные на разной высоте, имеющие несколько радиально расположенных гнезд, приспособленных для введения в них первых трубчатых элементов и вторых внутренних элементов.

Поворотный питатель, в свою очередь, содержит удерживающие устройства, расположенные, соответственно, у раскрыва радиально расположенных гнезд поворотного питателя, каждое из которых содержит пару подпружиненных лапок, шарнирно поворачивающихся вокруг оси, и выполненных с возможностью надавливания на трубчатые элементы под действием пружин, для обеспечения закрепления первого и второго трубчатых элементов, когда они помещены в радиально расположенные гнезда поворотного питателя.

Первый настил устойчиво закреплен с использованием транспортирующего стола посредством прижимного устройства, которое прижимает первый настил к транспортирующему столу.

Зажим включает первый модуль захвата, выполненный с возможностью захватывания трубчатого элемента вдоль его внутренней поверхности, и второй модуль захвата, выполненный с возможностью захватывания второго трубчатого элемента вдоль его внутренней поверхности.

Эти два модуля захвата каждый содержат первые крепежные оправки и вторые крепежные оправки, соответственно, равноудаленные от центральной оси конструкции зажима.

Зажим также содержит первые линейные приводы (приводы линейного перемещения) и вторые линейные приводы, выполненные с возможностью перемещения первых крепежных оправок и вторых крепежных оправок в радиальном направлении.

Зажим выполнен с возможностью одновременного захватывания первого трубчатого элемента и второго трубчатого элемента, с их коаксиальным расположением и разнесением на расстояние друг от друга.

Первые и вторые крепежные оправки содержат криволинейные пластины и направляющие пластины, посредством которых крепежные оправки присоединяются к конструкции зажима.

В одном варианте выполнения изобретения, линейные приводы имеют толкатели, вставленные в радиально расположенные отверстия в первых корпусах и вторых корпусах, являющихся частью конструкции зажима.

Второй модуль захвата расположен в концевой части зажима, а первый модуль захвата занимает промежуточное положение на зажиме.

Первые крепежные оправки и вторые крепежные оправки имеют скошенные передние кромки, способствующие началу процесса осевого соединения между крепежными оправками и трубчатыми элементами.

Первые крепежные оправки имеют наружные уступы, отделяющие первые части с размерами в соответствии с размером замкнутого контура, ограниченного внутренней поверхностью первого трубчатого элемента, и вторые части с размерами в соответствии с размером замкнутого контура, ограниченного внутренней поверхностью второго трубчатого элемента, при этом предполагается, что вторые части первых крепежных оправок дополнительно захватывают второй трубчатый элемент.

В одном варианте выполнения изобретения, внешние поверхности криволинейных пластин крепежных оправок выполнены шероховатыми, что улучшает сцепление с трубчатыми элементами и их удерживание.

В другом варианте выполнения изобретения внешние поверхности криволинейных пластин крепежных оправок включают желоба, выполненные с возможностью введения в них полос эластомерного материала для улучшения сцепления с трубчатыми элементами и их удерживания.

Далее, для лучшего понимания настоящего описания и получения целостного представления, приводится ряд фигур, на которых проиллюстрирован предмет изобретения без ограничения его существа.

Краткое описание чертежей

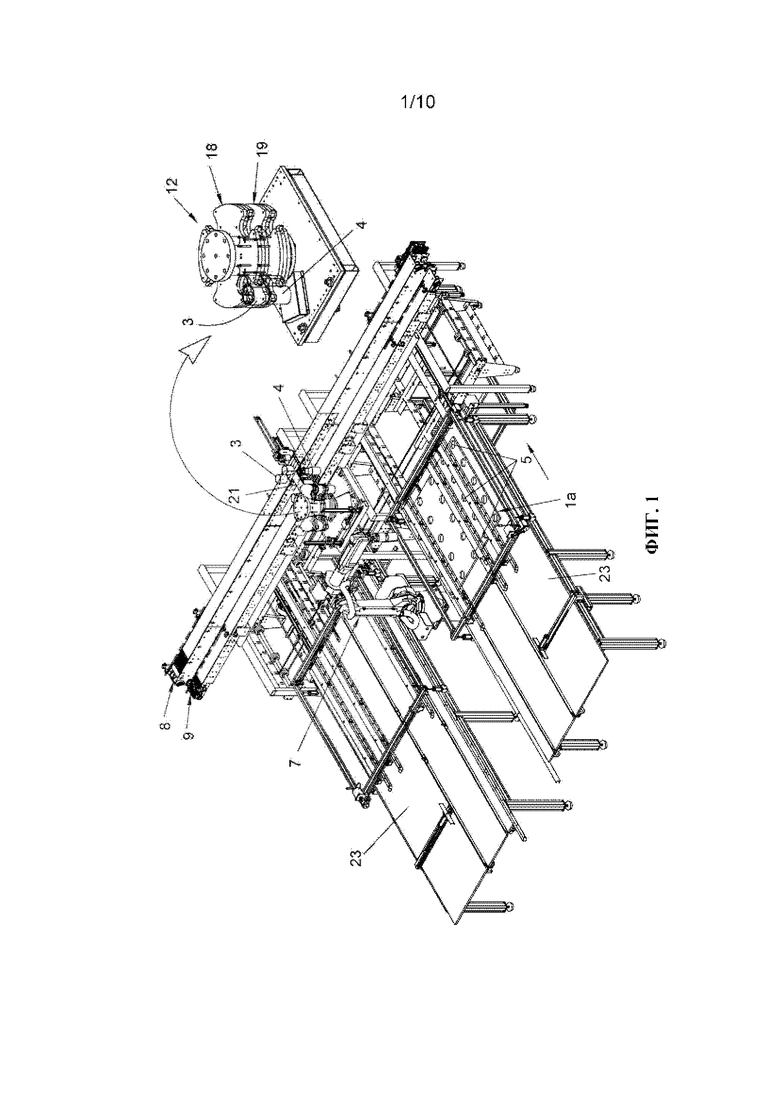

На фиг. 1 представлен в перспективе вид станка для изготовления поддонов, согласно изобретению. Каждый поддон имеет два расположенных друг против друга настила и распорки, сформированные парами трубчатых элементов;

на фиг. 2 представлен вид сверху станка в соответствии с изобретением;

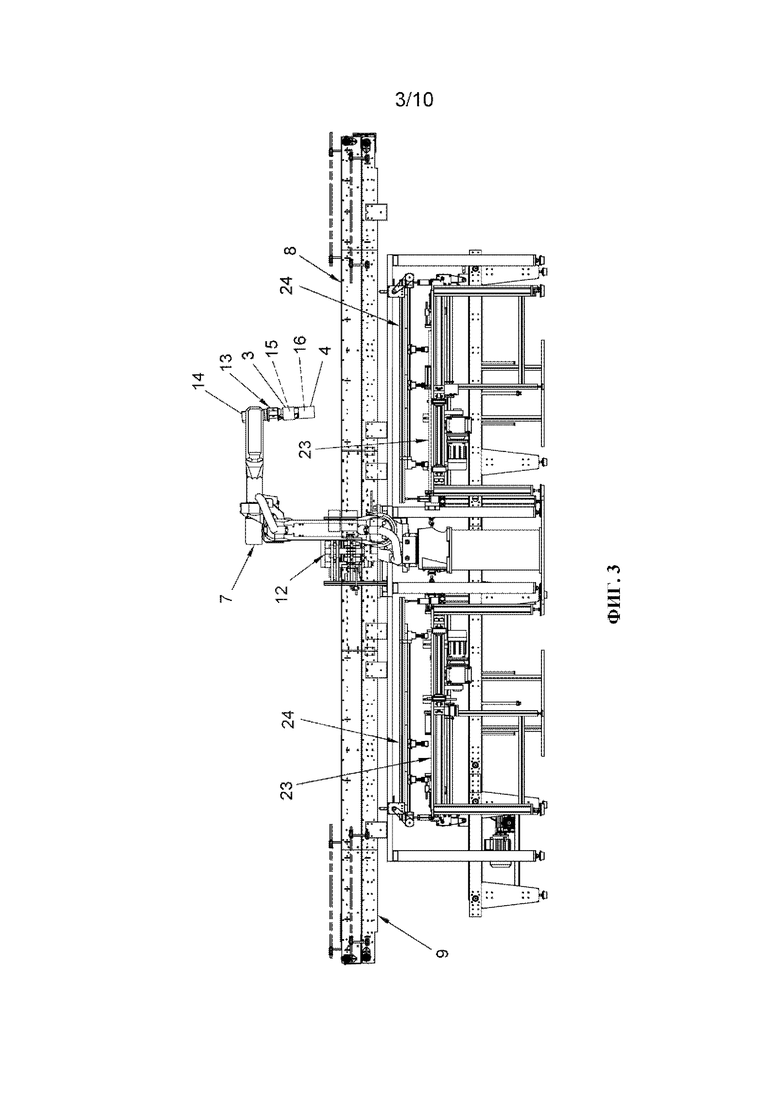

на фиг. 3 представлен вид спереди станка;

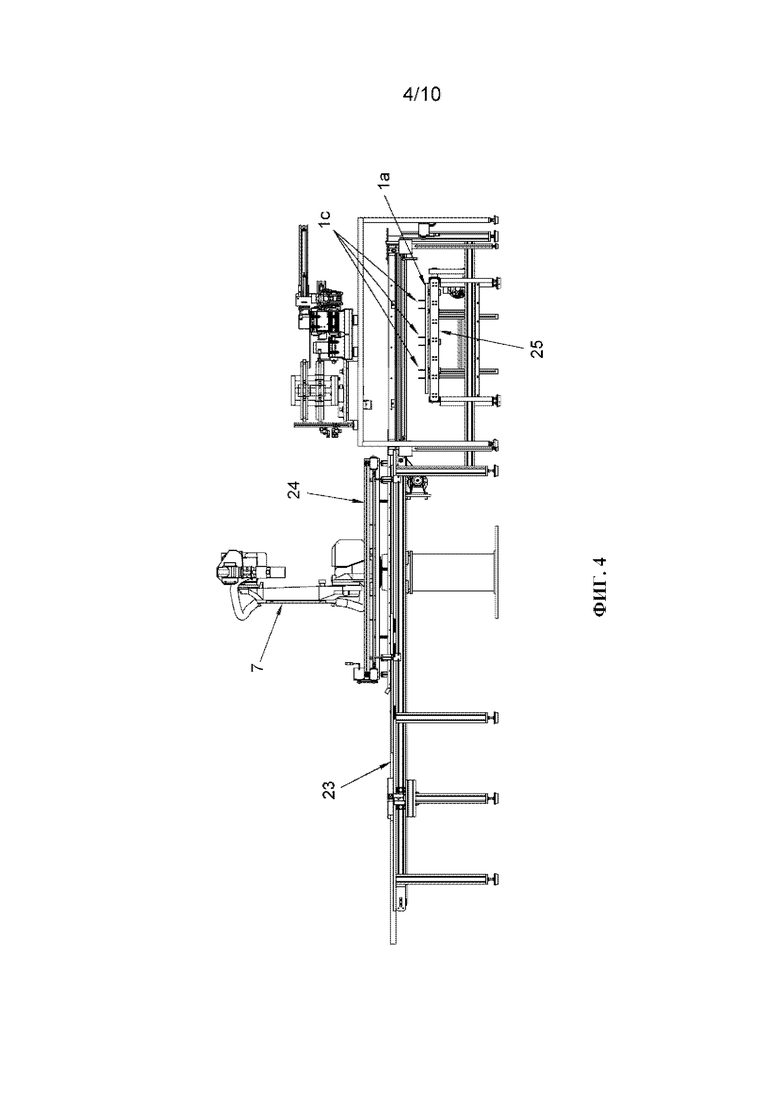

на фиг. 4 представлен вид сбоку станка;

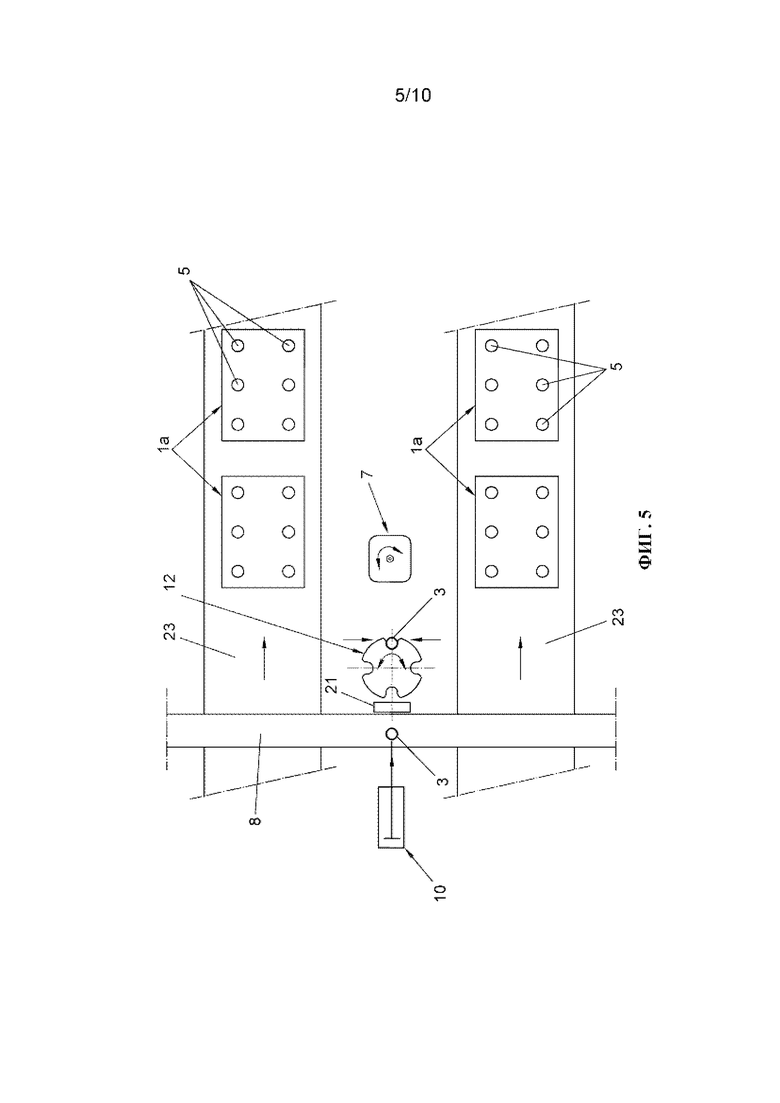

на фиг. 5 схематично представлен вид, иллюстрирующий процесс переноса пары трубчатых элементов с устройств поступательного перемещения для установки их в первый настил, с формированием части поддона;

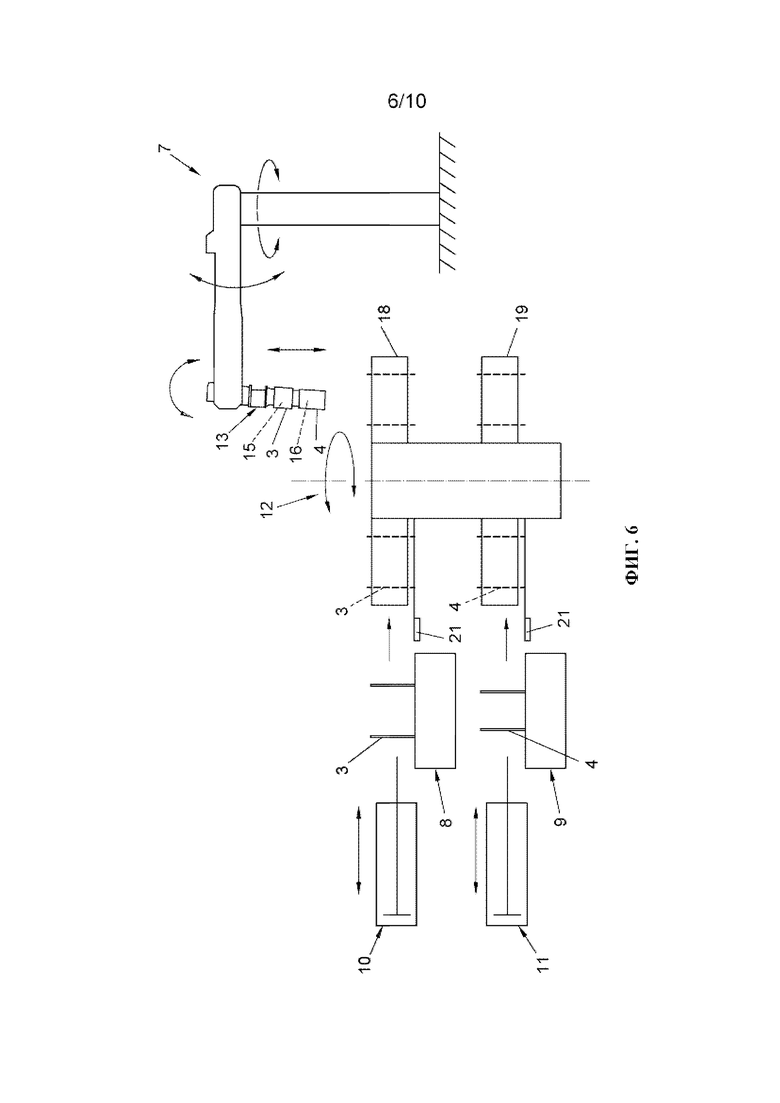

на фиг. 6 представлен вид спереди, соответствующий изображению на фиг. 5;

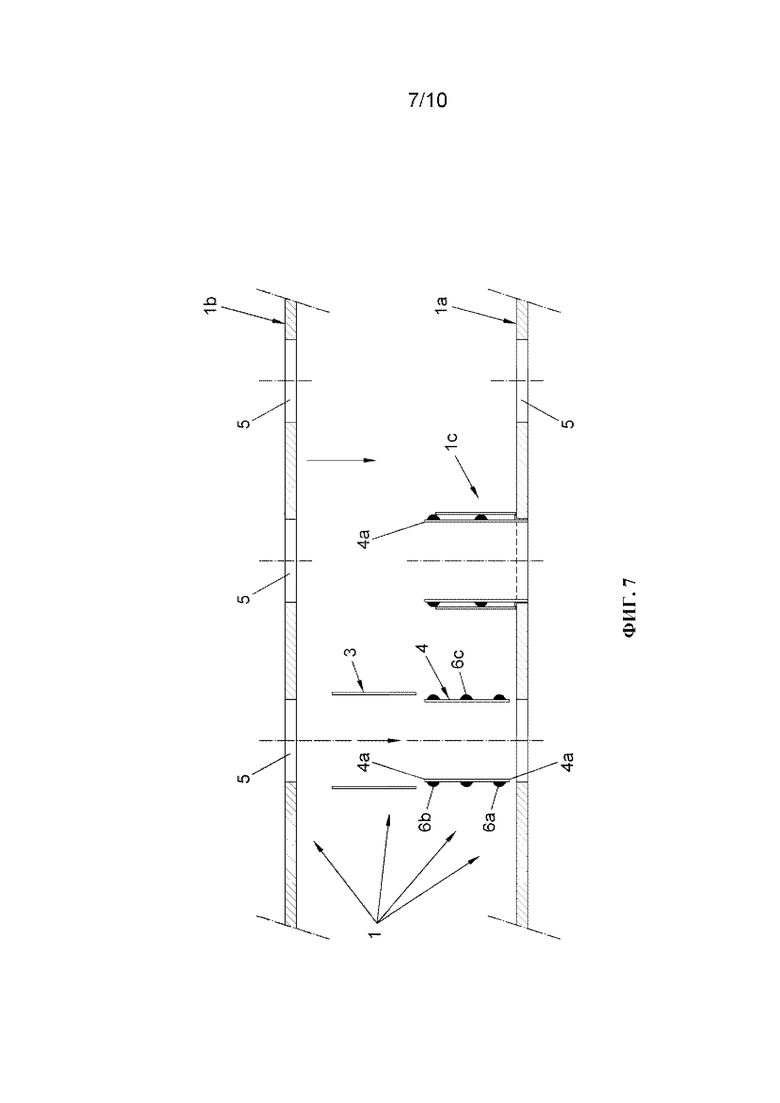

на фиг. 7 схематично проиллюстрирован процесс соединения каждой распорки с первым настилом поддона;

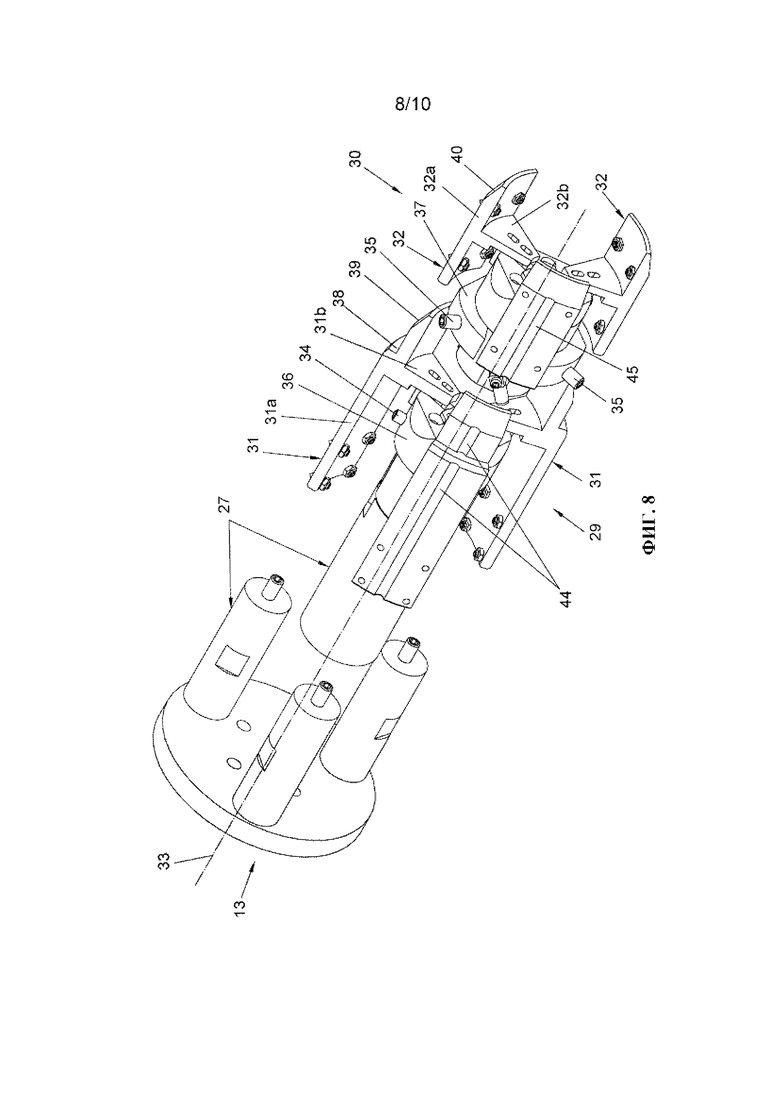

на фиг. 8 представлен в перспективе в разобранном виде зажим для захватывания трубчатых элементов, формирующих часть поддона;

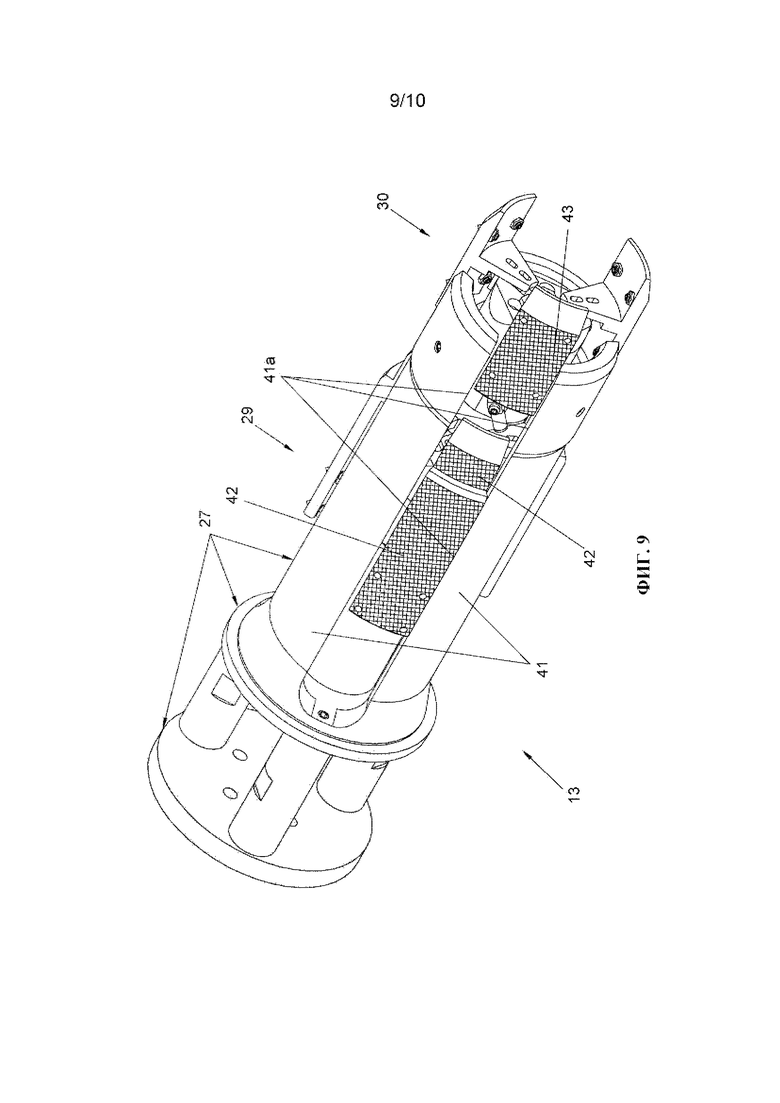

на фиг. 9 представлен перспективный вид зажима;

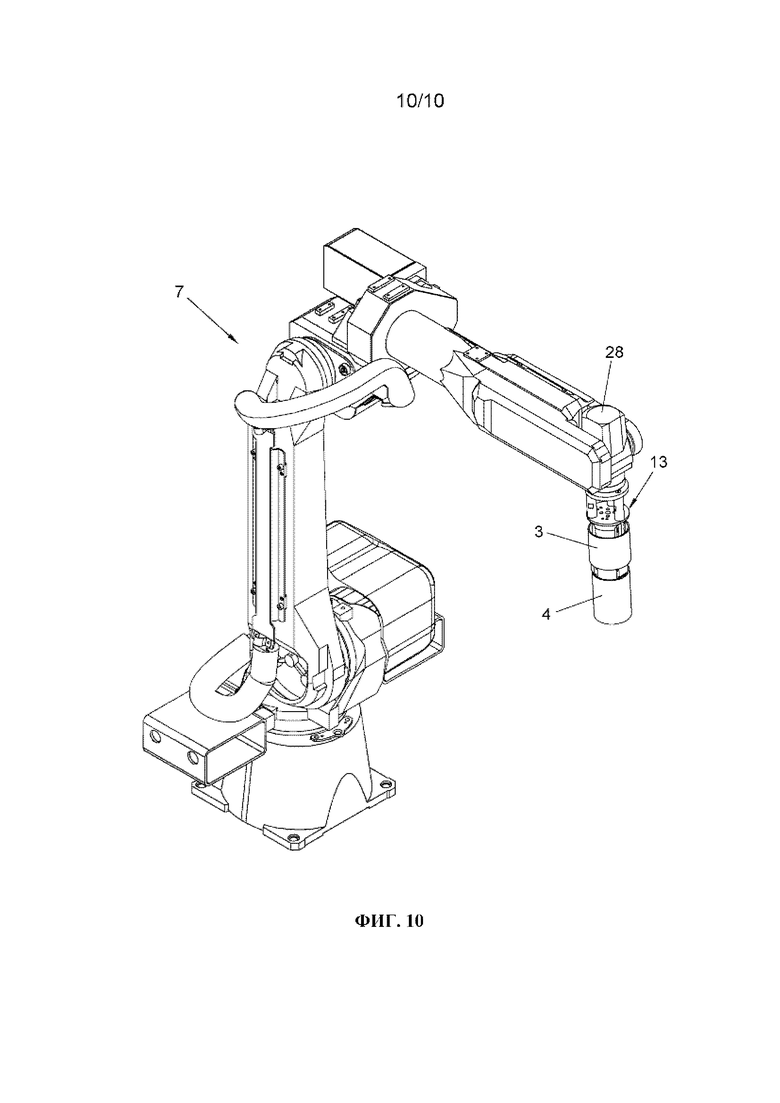

на фиг. 10 представлен перспективный вид руки-манипулятора, в состав которого входит зажим.

Подробное описание осуществления изобретения

Согласно принятым цифровым обозначениям на чертежах, станок для изготовления поддонов 1 включает два стола 23, выполненные с возможностью установки на них первых настилов 1а поддонов 1, каждый из которых содержит первый настил 1а, второй настил 1b и распорки/опоры 1с, соединяющие два настила 1a, 1b; при этом каждая из распорок содержит первый трубчатый элемент 3 и второй трубчатый элемент 4, расположенный внутри первого трубчатого элемента 3.

Вторые трубчатые элементы 4 содержат концевые части 4а, выступающие относительно концов первых трубчатых элементов 3 так, что эти концевые части 4а вторых трубчатых элементов 4 вставляются внутрь расположенных напротив отверстий 5 в первом настиле 1а и втором настиле 1b каждого поддона 1; при этом по меньшей мере распорки 1с соединяются с первым настилом 1а с использованием крепления посредством первого валика 6а адгезива.

В другом варианте выполнения изобретения, каждая пара трубчатых элементов, а именно, первого элемента 3 и второго элемента 4, скрепляются друг с другом посредством расположенного по центру валика 6 с адгезива, сформированного одним или более витком, при этом концы первого трубчатого элемента 3 опираются на противолежащие внутренние поверхности первого настила 1а и второго настила 1b каждого поддона 1.

В другом варианте выполнения изобретения, распорки 1с присоединены ко второму настилу 1b посредством дополнительного прикрепления вторым валиком 6b адгезива.

Следует отметить, что необходимым является только использование первого валика 6а адгезива, в то время как второй валик 6b адгезива и расположенный посередине валик 6с адгезива являются опциональными, хотя и желательными.

Обычно, материалом адгезива является холодный или горячий клей; причем горячий клей наносится на стык между распорками 1с и первым настилом 1а поддона 1, в то время как холодный клей наносится в других упомянутых местах соединения; в результате при использовании горячего клея достигается более быстрое соединение, а холодный клей дает более прочное соединение.

Второй настил 1b является последним элементом, устанавливаемым на поддон 1, причем выполнение сборки возможно в самом станке в соответствии с изобретением, и второй настил 1b также может также устанавливаться в отдельном станке; при этом в обоих случаях установка второго настила выполняется посредством дополнительной руки-манипулятора, не показанной на фигурах.

Станок в соответствии с изобретением содержит роботизированную руку-манипулятор 7, выполненную с возможностью попарного перенесения трубчатых элементов 3, 4; верхнее устройство 8 поступательного (линейного) перемещения и нижнее устройство 9 поступательного перемещения, на которых по отдельности закреплены трубчатые элементы 3, 4 и которые размещены на специально выбранных разных высотах; первый линейный привод 10 и второй линейный привод 11, выполненные с возможностью смещения трубчатых элементов 3, 4 по отдельности; поворотный питатель 12, выполненный с возможностью получения трубчатых элементов 3, 4 от двух устройств поступательного перемещения, верхнего 8 и нижнего 9, соответственно.

Рука-манипулятор 7 содержит зажим 13, включающий несущую конструкцию, в часть которой установлен двигатель 14, выполненный с возможностью вращения узла зажима 13

Зажим 13 выполнен с возможностью захватывания трубчатых элементов 3, 4 и включает первый модуль 15 захвата, выполненный с возможностью захватывания первого трубчатого элемента 3 вдоль его внутренней поверхности, и второй модуль 16 захвата, выполненный с возможностью захватывания второго трубчатого элемента 4 вдоль его внутренней поверхности; при этом оба трубчатых элемента 3, 4, захваченные зажимом 13, расположены коаксиально вдоль одной оси, но разнесены друг от друга.

Валики 6а, 6b, 6с наносятся на внешние поверхности каждого второго трубчатого элемента 4 на этапе, когда второй трубчатый элемент закреплен в зажиме 13. Для этого, нанесение валиков 6а, 6b, 6с выполняется посредством по меньшей мере одного инжекторного устройства/дозатора 17, имеющего по меньшей мере один наконечник/сопло 26, через который материал адгезива вытекает на этапе, когда, в одном варианте выполнения изобретения, зажим 13 поворачивается на 180°, и в другом варианте выполнения, зажим 13 поворачивается на 360°; для этого приводится в действие двигатель 14, поворачивающий зажим 13.

С учетом сказанного в предыдущем параграфе, при наличии в предложенном в изобретении станке одного инжекторного устройства 17, имеется по меньшей мере один наконечник 26 для нанесения по меньшей мере одного из валиков 6а, 6b, 6с; если станок включает несколько инжекторных устройств 17, каждое из них имеет наконечник 26 для нанесения по меньшей мере одного из валиков адгезива.

Поворотный питатель 12 содержит верхний держатель 18 и нижний держатель 19, расположенные на разной высоте и имеющие несколько радиально расположенных гнезд 20, выполненных с возможностью введения в них первых трубчатых элементов 3 и вторых трубчатых элементов 4 из верхних устройств 8 поступательного перемещения и нижних устройств 9 поступательного перемещения. Для этого, трубчатые элементы 3, 4 подтягиваются к поворотному питателю 12 посредством первого линейного привода 10 и второго линейного привода 11, причем в процессе перемещения трубчатых элементов 3, 4 они опираются на промежуточные плиты 21.

Когда трубчатые элементы 3, 4 вставляются внутрь радиально расположенных гнезд 20 поворотного питателя 12, они захватываются посредством удерживающих устройств 22, расположенных, соответственно, в раскрывах этих радиально расположенных гнезд 20; при этом каждое удерживающее устройство 22 имеет пару лапок 22а, шарнирно поворачивающихся вокруг осей 22 и поджатых пружинами 22с так, что лапки 22а давят на трубчатые элементы 3, 4, обеспечивая их фиксацию.

После установки в поворотный питатель 12 каждой пары трубчатых элементов 3, 4, поворотный питатель 12 поворачивается на определенный угол так, чтобы пара трубчатых элементов 3, 4 устанавливалась в другое положение, в котором зажим 13 извлекает пару трубчатых элементов 3, 4, прочно захватывая их за их внутренние поверхности приведением в действие первого и второго модулей 15 и 16 захвата, соответственно.

Трубчатые элементы 3, 4, захваченные зажимом 13, раздвинуты друг относительно друга вдоль одной оси, располагаясь коаксиально на модулях 15, 16 захвата; при этом после их извлечения из поворотного питателя 12, зажим 13 выполняет повороты на 180° или повороты на 360° для нанесения валиков 6а, 6b, 6с адгезива на второй трубчатый элемент 4, как это было описано выше.

После нанесения валиков 6а, 6b, 6с адгезива на второй трубчатый элемент 4, рука-манипулятор 7 переносит пару трубчатых элементом 3, 4 на один из двух транспортирующих столов 23, на котором установлены первые настилы 1а поддонов 1; далее зажим 13 опускается для введения одной из нижних концевых частей 4а второго трубчатого элемента 4 внутрь отверстия 5 соответствующего первого настила 1а, и скрепление обеспечивается посредством первого валика 6а адгезива.

Первые настилы 1а закреплены на транспортирующих столах 23 посредством прижимных устройств 24, которые прижимают первые настилы 1а к транспортирующим столам 23.

Далее, два модуля 15, 16 захвата зажима 13 отключаются; при этом первый трубчатый элемент 3 распорки 1с опускается под действием силы тяжести вниз на первый настил 1а поддона 1; на этом этапе средний валик 6с адгезива (в случае, если оно был ранее нанесен) входит в контакт с внутренней поверхностью первого трубчатого элемента 3, в результате чего первый трубчатый элемент 3 и второй трубчатый элемент 4 соединяются в единое целое посредством среднего валика 6с адгезива.

Когда все распорки 1с оказываются прикрепленными к первому настилу 1а, расположенному на соответствующем транспортирующем столе 23, устанавливается второй настил 1b; в ходе этой операции верхние концевые части 4а вторых трубчатых элементом 4 распорок 1с вставляются в отверстия 5 второго настила 1b соответствующего поддона 1; при этом прочность скрепления распорок 1с и второго настила 1b обеспечивается вторым валиком 6b адгезива, если он был ранее нанесен.

Второй настил 1b каждого поддона 1 устанавливается на финальном этапе сборки, либо на станке в соответствии с изобретением, либо на другом станке. Кроме того, следует отметить, что второй настил 1b может иметь одну плиту, как и первый настил 1а, или несколько полозьев, образованных вытянутыми брусьями.

Для достижения наибольшей жесткости каждого поддона, наносится средний валик 6с адгезива и второй валик 6b адгезива; благодаря этому пропитываются площадки соприкосновения распорок 1с и двух настилов, первого настила 1а поддона 1 и его второго настила 1b, соответствующие концевым частям 4а вторых трубчатых элементов и опорным площадкам концов первых трубчатых элементов 3 и двух настилов 1a, 1b поддона 1.

Таким образом, два транспортирующих стола 23 получают первые настилы 1а, которые устанавливаются и фиксируются так, что рука-манипулятор 7 посредством своего зажима 13 помещает каждую пару первых трубчатых элементов 3 и вторых трубчатых элементов 4 парами, устанавливая их в соответствующие отверстия 5 первых настилов 1а, расположенных на столах 23, причем по меньшей мере первый валик 6а адгезива был ранее нанесен на второй трубчатый элемент 4.

В определенной части верхнего устройства 8 поступательного перемещения и нижнего устройства 9 поступательного перемещения находится область извлечения трубчатых элементов 3, 4, составляющих каждую распорку 1с, для чего линейные приводы 10, 11 перемещают их в сторону поворотного питателя 12, который принимает каждую пару трубчатых элементов 3, 4 и перемещает их в положение, сдвинутое на 180° от положения загрузки так, что рука-манипулятор 7 извлекает их зажимом 13 и передает их сначала к инжекторному устройству 17 для нанесения адгезивного материала, а затем помещает каждого из них в соответствующие отверстия 5 первого настила 1а, как это было описано выше.

После того, как в первый настил 1а установлены все распорки 1с, освобождаются нажимные устройства 12 и сборка, образованная первым настилом 1а и распорками 1с перемещается в нижнюю область, находящуюся под верхним и нижним устройствами 8 и 9 поступательного перемещения; отсюда сборка извлекается посредством транспортирующего устройства 25.

Предложенный в изобретении станок оборудован несколькими камерами компьютерного зрения (не показаны), которые в основном осуществляют идентификацию точного положения различных отверстий 5 первого настила 1а каждого поддона для обеспечения работы руки-манипулятора 7.

Эти камеры обычно располагаются в верхней области станка, что является обычным в сборочных станках или установках, использующих руки/роботы-манипуляторы.

Следует заметить, что конструкция станка допускает его модульное наращивание, и хотя он может работать с одним транспортирующим столом 23, обычной практикой является использование высокой производительности руки-манипулятора 7 и по меньшей мере двух транспортирующих столов 23, что позволяет значительно повысить производительность.

По этой причине устройства 8, 9 поступательного перемещения выступают за пределы области извлечения линейных приводов 10, 11, помимо необходимости обеспечения их реверсивного перемещения для их загрузки с другой стороны, если это требуется из-за расположения станка.

Зажим 13 имеет несущую конструкцию 27, одна часть которой присоединена к двигателю 28, выполненному с возможностью вращения узла зажима 13 и закрепленному на руке-манипуляторе 7.

Зажим 13 включает первый модуль 29 захвата, выполненный с возможностью захватывания первого трубчатого элемента 3 посредством цилиндрической оправки, и второй модуль 30 захвата, выполненный с возможностью захватывания второго трубчатого элемента 4 посредством цилиндрической оправки, имеющего диаметр меньше диаметра первого трубчатого элемента 3; при этом два модуля 29, 30 захвата содержат первые крепежные (разжимные) оправки 31 и вторые крепежные оправки 32, соответственно, расположенные на одинаковом расстоянии от оси 33 зажима 13.

Первые крепежные оправки 31 и вторые крепежные оправки 32 включают криволинейные пластины 31а, 32а и направляющие пластины 31b, 32b, посредством которых крепежные оправки 31, 32 присоединены к несущей конструкции 27 зажима 13.

Зажим 13 также включает первые линейные приводы 34 и вторые линейные приводы 35 для обеспечения перемещения крепежных оправок 31, 32 в радиальных направлениях, с сохранением равноудаленности этих крепежных оправок 31, 32 относительно центральной оси 33 зажима 13.

Первые линейные приводы 34 и вторые линейные приводы 35 содержат толкатели, проходящие в радиально расположенные отверстия в первых корпусах 36 и вторых корпусах 37, составляющих единое целое с несущей конструкцией зажима 13.

Второй модуль 30 захвата расположен в концевой части зажима 13, в то время как первый модуль 29 захвата расположен в промежуточной части зажима 13.

Криволинейные пластины 31а первых крепежных оправок 30 выполнены с возможностью захватывания первого трубчатого элемента 3, в то время как криволинейные пластины 32а вторых крепежных оправок 32 выполнены с возможностью захватывания второго трубчатого элемента 4, при этом при захватывании трубчатых элементов 3, 4 крепежные оправки 31, 32 располагаются внутри этих трубчатых элементов 3, 4, и внешние поверхности криволинейных пластин 31а, 32а соприкасаются с внутренними поверхностями трубчатых элементов 3, 4 так, что во время захвата зажимом 13, крепежные оправки 31, 32, благодаря воздействию первых линейных приводов 34 и вторых линейных приводов 35, нажимают на внутренние поверхности трубчатых элементов 3, 4, удерживая их коаксиальными и разнесенными друг от друга.

Первые крепежные оправки 31 имеют наружные уступы 38, отделяющие части с большим диаметром, соответствующим диаметру внутренней поверхности трубчатого элемента 3, и части с меньшим диаметром, соответствующим диаметру внутренней поверхности второго трубчатого элемента 4, причем эти части с меньшим диаметром предназначены для захватывания второго трубчатого элемента 4, имеющего диаметр меньше диаметра первого трубчатого элемента 3.

Первые крепежные оправки 31 и вторые крепежные оправки 32 имеют скошенные передние кромки 39, 40, упрощающие стыковку между крепежными оправками 31, 32 и трубчатыми элементами 3, 4 на этапе, когда осуществляется осевое соединение.

Первые крепежные оправки 31 и вторые крепежные оправки 32 расположены с ориентацией по нескольким равноудаленным продольным направлениям под углом друг к другу, причем первые крепежные оправки 31 и вторые крепежные оправки 32 располагаются по каждому из этих продольных направлений; при этом крепежные оправки 31, 32 помещены в продольные каналы, сформированные между парами параллельных кромок 41а неподвижных направляющих 41.

Криволинейные пластины 31а, 32а первых крепежных оправок 31 и вторых крепежных оправок 32 образуют кольцевую структуру цилиндрической формы, диаметр которой меняется при активизации первых линейных приводов 34 и вторых линейных приводов 35 для адаптации к диаметрам внутренних поверхностей первых трубчатых элементов 3 и вторых трубчатых элементов 4. Также следует отметить, что первые крепежные оправки 31 и вторые крепежные оправки 32 могут быть разобраны для их замены для согласования с другими конструктивными особенностями трубчатых элементов 3, 4.

В одном варианте выполнения изобретения, внешние поверхности криволинейных пластин 31а, 32а первых крепежных оправок 31 и вторых крепежных оправок 32 содержат шероховатые поверхности 42, 43 для улучшения захвата трубчатых элементов 3, 4, когда эти шероховатые поверхности 42, 43 входят в контакт с внутренними поверхностями первых трубчатых элементов 3 и вторых трубчатых элементов 4.

В другом варианте выполнения изобретения, криволинейные пластины 31а, 32а первых крепежных оправок 31 и вторых крепежных оправок 32 включают желоба 44, 45, в которые можно вставить полосы эластомерного материала для улучшения захвата первых трубчатых элементов 3 и вторых трубчатых элементов 4, когда эти полосы входят в контакт с внутренними поверхностями трубчатых элементов 3, 4; при этом эти полосы являются сменными для более эффективного согласования с трубчатыми элементами 3, 4, имеющими разные размеры. В частных вариантах выполнения, показанных на чертежах, желоба 44, 45 выполнены прямыми и расположенными в продольном направлении, хотя возможны и другие формы и ориентация желобов 44, 45.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИГОДНЫЙ ДЛЯ ВТОРИЧНОЙ ПЕРЕРАБОТКИ КАРТОННЫЙ ПОДДОН | 2017 |

|

RU2729860C1 |

| Станок с устройством автоматической смены инструмента | 1987 |

|

SU1472209A1 |

| Захватное устройство | 1985 |

|

SU1425084A1 |

| УПАКОВОЧНЫЙ БЛОК ДЛЯ ОДНОРАЗОВОГО ГИГИЕНИЧЕСКОГО ИЗДЕЛИЯ И СПОСОБ ФОРМИРОВАНИЯ ЭТОГО УПАКОВОЧНОГО БЛОКА | 2015 |

|

RU2675451C1 |

| Станок для многоярусной установки стандартных носилок | 1957 |

|

SU116603A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И УПАКОВКИ ТУБ | 2003 |

|

RU2323828C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ПЛИНТУСА | 2009 |

|

RU2494203C2 |

| ХИРУРГИЧЕСКИЙ РОБОТ ДЛЯ ОРТОПЕДИЧЕСКИХ ВМЕШАТЕЛЬСТВ | 2017 |

|

RU2746742C1 |

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ ДЛЯ ХРАНЕНИЯ ИНФОРМАЦИИ (ВАРИАНТЫ) | 1996 |

|

RU2188464C2 |

Изобретение относится к оборудованию для изготовления поддонов. Станок для изготовления поддонов включает поворотный питатель, выполненный с возможностью приема первого трубчатого элемента и второго трубчатого элемента, причем первый трубчатый элемент и второй трубчатый элемент крепятся отдельно и в одном и том же коаксиальном направлении в поворотном питателе. Станок содержит руку-манипулятор, выполненную с возможностью перенесения попарно первого трубчатого элемента и второго трубчатого элемента от поворотного питателя к области над транспортирующим столом, на котором установлен первый настил поддона, и также введения одной из концевых частей второго трубчатого элемента в отверстие первого настила, установленного на транспортирующем столе, а также размещения первого трубчатого элемента вокруг второго трубчатого элемента так, чтобы конец первого трубчатого элемента упирался в первый настил. Станок содержит зажим, выполненный с возможностью захватывания первого трубчатого элемента и второго трубчатого элемента и входящий в состав руки-манипулятора. Повышается производительность станка. 15 з.п. ф-лы, 10 ил.

1. Станок для изготовления поддонов (1), каждый из которых включает первый настил (1а), второй настил (1b) и распорки (1с), каждая из которых включает первый трубчатый элемент (3) и второй трубчатый элемент (4), размещенный внутри первого трубчатого элемента (3) и включающий концевые части (4а), выступающие относительно концов первого трубчатого элемента (3) и выполненные с возможностью введения в находящиеся напротив отверстия (5) в первом настиле (1а) и втором настиле (1b); при этом концы первого трубчатого элемента (3) опираются в находящиеся напротив поверхности первого настила (1а) и второго настила (1b), отличающийся тем, что он включает: поворотный питатель (12), выполненный с возможностью приема первого трубчатого элемента (3) и второго трубчатого элемента (4), причем первый трубчатый элемент (3) и второй трубчатый элемент (4) крепятся отдельно и в одном и том же коаксиальном направлении в поворотном питателе (12); рука-манипулятор (7), выполненная с возможностью перенесения попарно первого трубчатого элемента (3) и второго трубчатого элемента (4) от поворотного питателя (12) к области над транспортирующим столом (23), на котором установлен первый настил (1а) поддона (1), и также введения одной из концевых частей (4а) второго трубчатого элемента (4) в отверстие (5) первого настила (1а), установленного на транспортирующем столе (23), а также размещения первого трубчатого элемента (3) вокруг второго трубчатого элемента (4) так, чтобы конец первого трубчатого элемента (3) упирался в первый настил (1а); зажим (13), выполненный с возможностью захватывания первого трубчатого элемента (3) и второго трубчатого элемента (4) и входящий в состав руки-манипулятора (7).

2. Станок для изготовления поддонов по п. 1, отличающийся тем, что он включает: верхнее устройство (8) поступательного перемещения и нижнее устройство (9) поступательного перемещения, расположенные на разной высоте и выполненные с возможностью по отдельности удерживать первый трубчатый элемент (3) и второй трубчатый элемент (4); первый привод (10) и второй привод (11), выполненные с возможностью перенесения первого трубчатого элемента (3) и второго трубчатого элемента (4) по отдельности, когда они закреплены на верхнем устройстве (8) поступательного перемещения и втором устройстве (9) поступательного перемещения, причем первый привод (10) и второй привод (11) выполнены с возможностью перенесения первого трубчатого элемента (3) и второго трубчатого элемента (4) от двух устройств поступательного перемещения, верхнего (8) и нижнего (9), к поворотному питателю (12).

3. Станок для изготовления поддонов по любому из предыдущих пунктов, отличающийся тем, что рука-манипулятор (7) включает зажим (13), выполненный с возможностью захватывания первого трубчатого элемента (3) вдоль его внутренней поверхности и второго трубчатого элемента (4) вдоль его внутренней поверхности так, что первый трубчатый элемент (3) и второй трубчатый элемент (4) захватываются и разносятся друг о друга вдоль общей оси в зажиме (13).

4. Станок для изготовления поддонов по п. 3, отличающийся тем, что он включает по меньшей мере одно инжекторное устройство (17), выполненное с возможностью нанесения по меньшей мере одного первого валика (6а) адгезива на внешнюю поверхность одной из концевых частей (4а) второго трубчатого элемента (4), когда первый трубчатый элемент (3) и второй трубчатый элемент (4) зафиксированы и разнесены относительно друг друга вдоль общей оси в зажиме (13), составляющем часть руки-манипулятора (7), причем первый валик (6а) адгезива обеспечивает возможность упрочнения соединения каждой распорки (1с) с первым настилом (1а) поддона (1), а концевая часть (4а) второго трубчатого элемента (4) с нанесенным адгезивом обеспечивает возможность введения в отверстие (5) первого настила (1а) поддона (1).

5. Станок для изготовления поддонов по п. 4, отличающийся тем, что зажим (13) выполнен с возможностью вращения при нанесении первого валика (6а) адгезива на внешнюю поверхность второго трубчатого элемента (4) распорки (1с).

6. Станок для изготовления поддонов по любому из предыдущих пунктов, отличающийся тем, что поворотный питатель (12) включает верхний держатель (18) и нижний держатель (19), расположенные на разной высоте и имеющие несколько радиально расположенных гнезд (20), выполненных с возможностью введения в них первых трубчатых элементов (3) и вторых трубчатых элементов (4).

7. Станок для изготовления поддонов по п. 6, отличающийся тем, что поворотный питатель (12) содержит удерживающие устройства (22), расположенные, соответственно, у раскрыва радиально расположенных гнезд (20) поворотного питателя (12), причем каждое удерживающее устройство (22) содержит пару лапок (22а), поджатых пружинами (22с) с возможностью поворота вокруг осей (22b) и выполненных с возможностью надавливания с противоположных сторон на трубчатые элементы (3, 4) под действием пружин (22с).

8. Станок для изготовления поддонов по любому из предыдущих пунктов, отличающийся тем, что первый настил (1а) закреплен на транспортирующем столе (23) посредством прижимного устройства (24), которое прижимает первый настил (1а) к транспортирующему столу (23).

9. Станок для изготовления поддонов по любому из предыдущих пунктов, отличающийся тем, что зажим (13) включает: первый модуль (29) захвата, выполненный с возможностью захватывания трубчатого элемента (3) вдоль его внутренней поверхности, и второй модуль (30) захвата, выполненный с возможностью захватывания второго трубчатого элемента (4) вдоль его внутренней поверхности, причем два модуля (29, 30) захвата содержат первые крепежные оправки (31) и вторые крепежные оправки (32), соответственно, равноудаленные от центральной оси (33) несущей конструкции (27) зажима (13); первые линейные приводы (34) и вторые линейные приводы (35), выполненные с возможностью перемещения первых крепежных оправок (31) и вторых крепежных оправок (32) в радиальных направлениях; причем зажим (13) выполнен с возможностью одновременного захватывания первого трубчатого элемента (3) и второго трубчатого элемента (4), с их коаксиальным расположением и разнесением на расстояние друг от друга.

10. Станок для изготовления поддонов по п. 9, отличающийся тем, что первые крепежные оправки (31) и вторые крепежные оправки (32) содержат криволинейные пластины (31а, 32а) и направляющие пластины (31b, 32b), посредством которых крепежные оправки (31, 32) присоединяются к несущей конструкции (27) зажима (13).

11. Станок для изготовления поддонов по п. 9 или 10, отличающийся тем, что первые линейные приводы (34) и вторые линейные приводы (35) содержат толкатели, вставленные в радиально расположенные отверстия в первых корпусах (36) и вторых корпусах (37), являющихся частью несущей конструкции (27) зажима (13).

12. Станок для изготовления поддонов по любому из предыдущих пп. 9-11, отличающийся тем, что второй модуль (30) захвата расположен в концевой части зажима (13), в то время как первый модуль (29) захвата занимает промежуточное положение на зажиме (13).

13. Станок для изготовления поддонов по любому из предыдущих пп. 9-12, отличающийся тем, что первые крепежные оправки (31) и вторые крепежные оправки (32) имеют скошенные передние кромки (39, 40), способствующие осевой стыковке крепежных оправок (31, 32) и трубчатых элементов (3, 4).

14. Станок для изготовления поддонов по любому из предыдущих пп. 9-13, отличающийся тем, что первые крепежные оправки (31) имеют наружные уступы (38), отделяющие первые части с размерами в соответствии с размером замкнутого контура, ограниченного внутренней поверхностью первого трубчатого элемента (3), от вторых частей с размерами в соответствии с размером замкнутого контура, ограниченного внутренней поверхностью второго трубчатого элемента (4), причем вторые части первых крепежных оправок (31) предназначены для дополнительного захвата второго трубчатого элемента (4).

15. Станок для изготовления поддонов по п. 10, отличающийся тем, что на внешних поверхностях криволинейных пластин (31а, 32а) первых крепежных оправок (31) и вторых крепежных оправок (32) имеются шероховатые участки (42, 43), выполненные с возможностью улучшения захватывания трубчатых элементов (3, 4) и их удерживания.

16. Станок для изготовления поддонов по п. 10, отличающийся тем, что внешние поверхности криволинейных пластин (31а, 32а) крепежных оправок (31, 32) включают желоба (44, 45), выполненные с возможностью введения в них полос эластомерного материала для улучшения захватывания трубчатых элементов (3, 4) и их удерживания.

| GB 1454173 A, 27.10.1976 | |||

| КОМПОЗИЦИИ ДЛЯ ОБРАБОТКИ ВОДЫ | 2002 |

|

RU2271336C2 |

| Способ определения оптимума вулканизации резины из севанита | 1948 |

|

SU76231A1 |

| Устройство для изготовления поддонов в производстве древесных плит | 1983 |

|

SU1147644A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОДДОНОВ | 2002 |

|

RU2302363C2 |

Авторы

Даты

2021-09-28—Публикация

2018-03-27—Подача