усд-ановленным соосно валу 8 в корпусе ма- ни 1улятора 1, подпружиненным пружинами 23 и 21 вдоль своей оси в противоположных направлениях. На валу 7 закреплен упор 22, предназначенный для взаимодействия с аварийным датчиком 28 при аварийном ходе шпинделя. На валу 7 и на кронштейне 25 шпиндельной бабки 3 закреплены магниты 26 и 27, обращенные друг к другу одноименными полюсами. Дополнительный вал 8 связан с валом 7 с возможностью относительного ограниченного перемещения в осевом направлении на величину большую величины перемещения расположенного в конусе шпинделя инструмента при его зажиме. При аварийном ходе шпинделя вниз сила взаимодействия между магнитами 26 и 27 перемещает вал 7 вместе с упором 22, который воздействует на аварийный датчик 28, выдающий сигнал на отключение станка. 2 3. п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания | 1986 |

|

SU1355447A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1986 |

|

SU1342669A1 |

| Автоматизированный технологический комплекс | 1985 |

|

SU1349969A1 |

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Многооперационный станок с автоматической сменой инструмента | 1983 |

|

SU1133799A1 |

| Металлорежущий станок с автоматической сменой инструмента | 1978 |

|

SU770736A1 |

| Металлорежущий станок | 1984 |

|

SU1227367A1 |

| Многооперационный станок | 1985 |

|

SU1357186A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

Изобретение относится к станкостроению и может быть использовано в многоцелевых станках с ЧПУ с автоматической сменой инструмента. Целью изобретения является повышение надежности работы. Это достигается тем, что в станке, содержащем манипулятор 1 с механической рукой 2, последняя связана через дополнительный вал 8 с вертикальным валом 7, установленным соосно валу 8 в корпусе манипулятора 1, подпружиненным пружинами 23 и 21 вдоль своей оси в противоположных направлениях. На валу 7 закреплен упор 22, предназначенный для взаимодействия с аварийным датчиком 28 при аварийном ходе шпинделя. На валу 7 и на кронштейне 25 шпиндельной бабки 3 закреплены магниты 26 и 27, обращенные друг к другу одноименными полюсами. Дополнительный вал 8 связан с валом 7 с возможностью относительного ограниченного перемещения в осевом направлении на величину большую величины перемещения расположенного в конусе шпинделя инструмента при его зажиме. При аварийном ходе шпинделя вниз сила взаимодействия между магнитами 26 и 27 перемещает вал 7 вместе с упором 22, который воздействует на аварийный датчик 28, выдающий сигнал на отключение станка. 2 з.п. ф-лы, 2 ил.

1

Изобретение относится к станкостроению и может быть использовано в многоцелевых станках с ЧПУ с автоматической сменой инструмента.

Цель изобретения - повышение надежности работы станка.

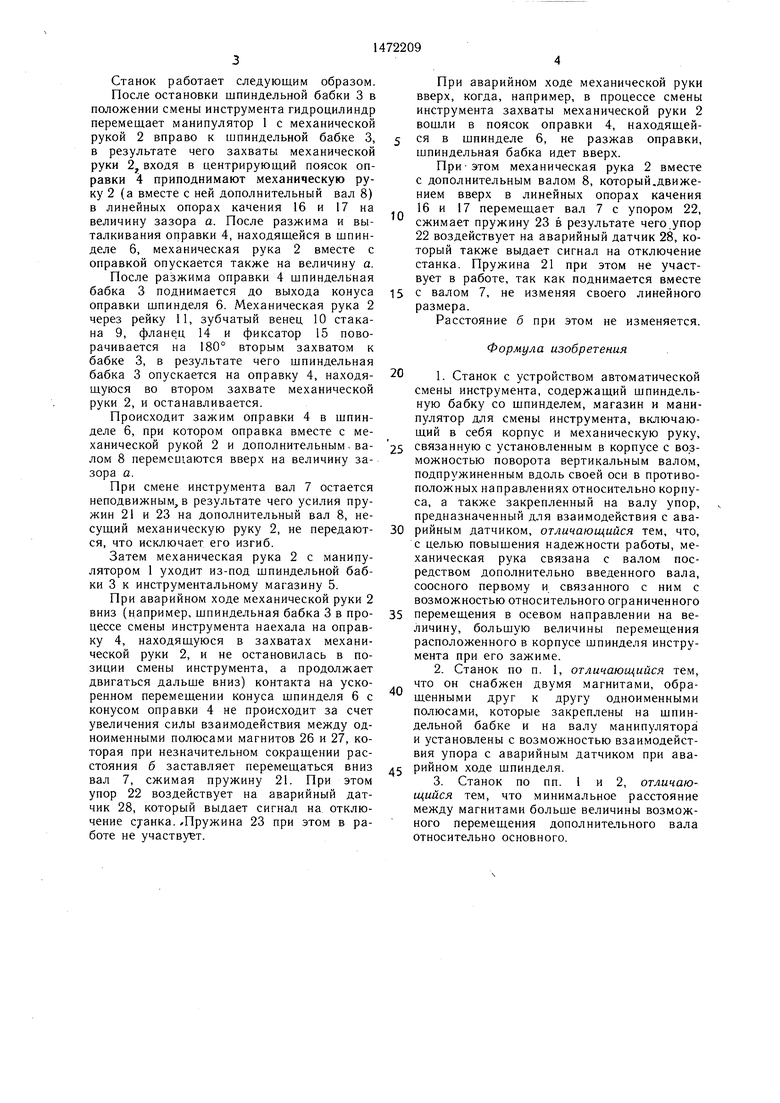

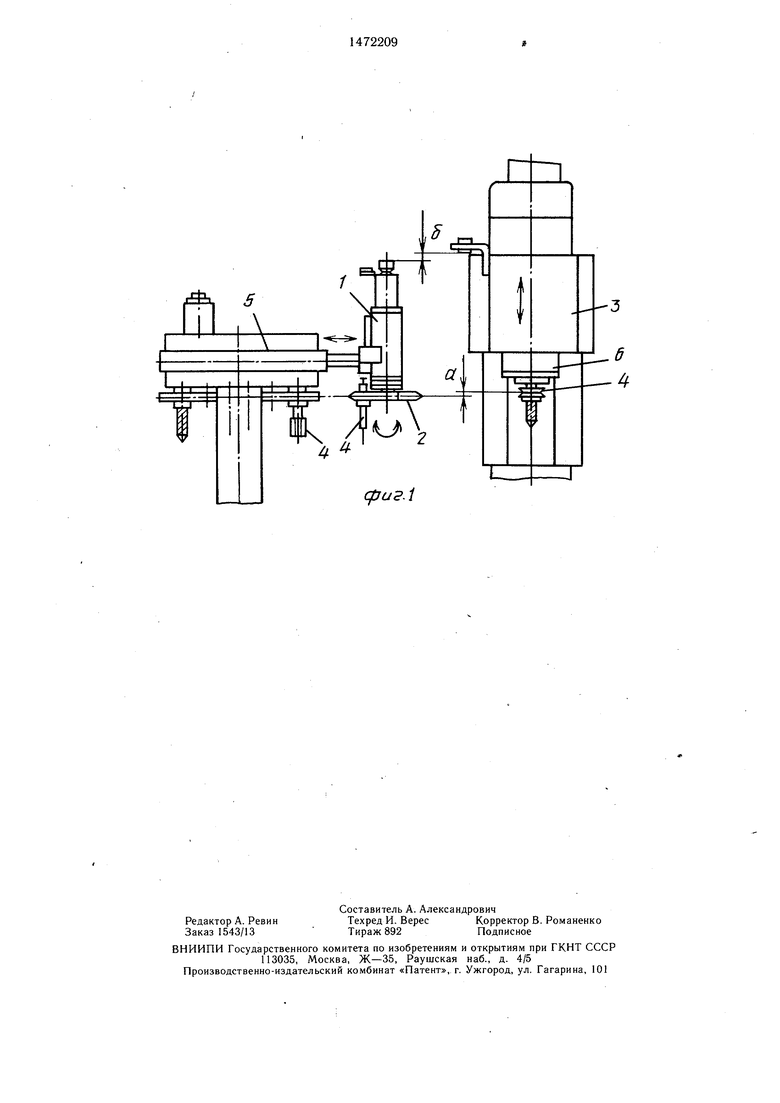

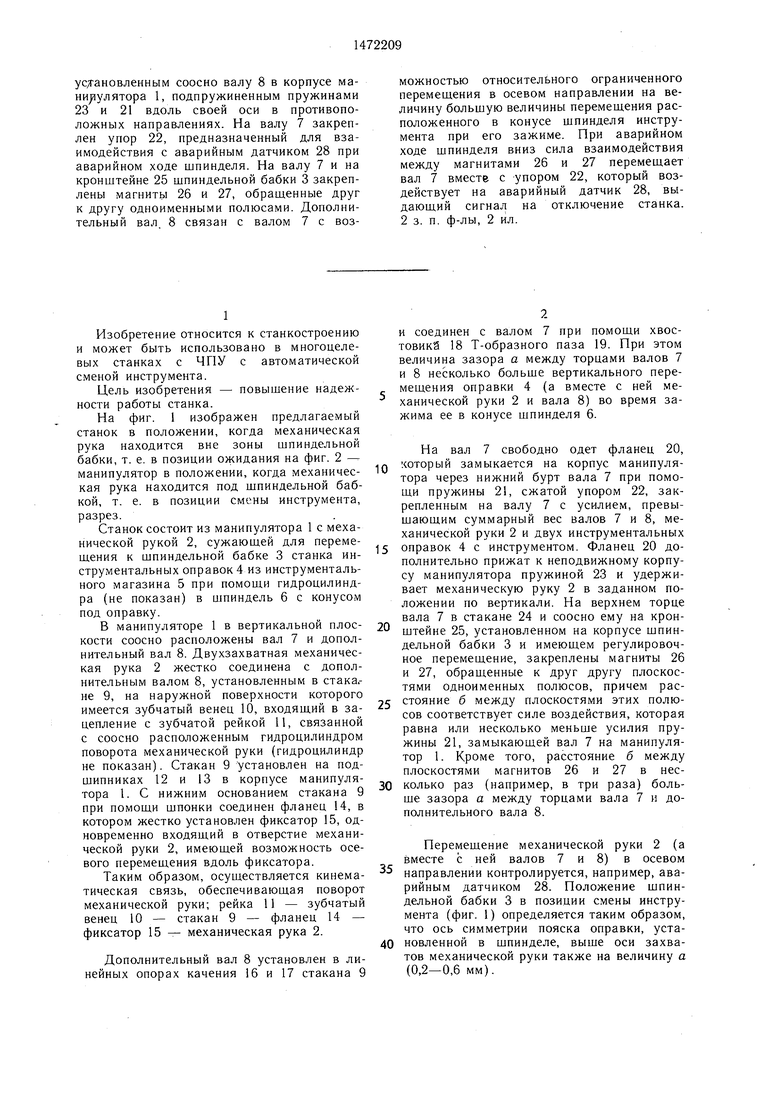

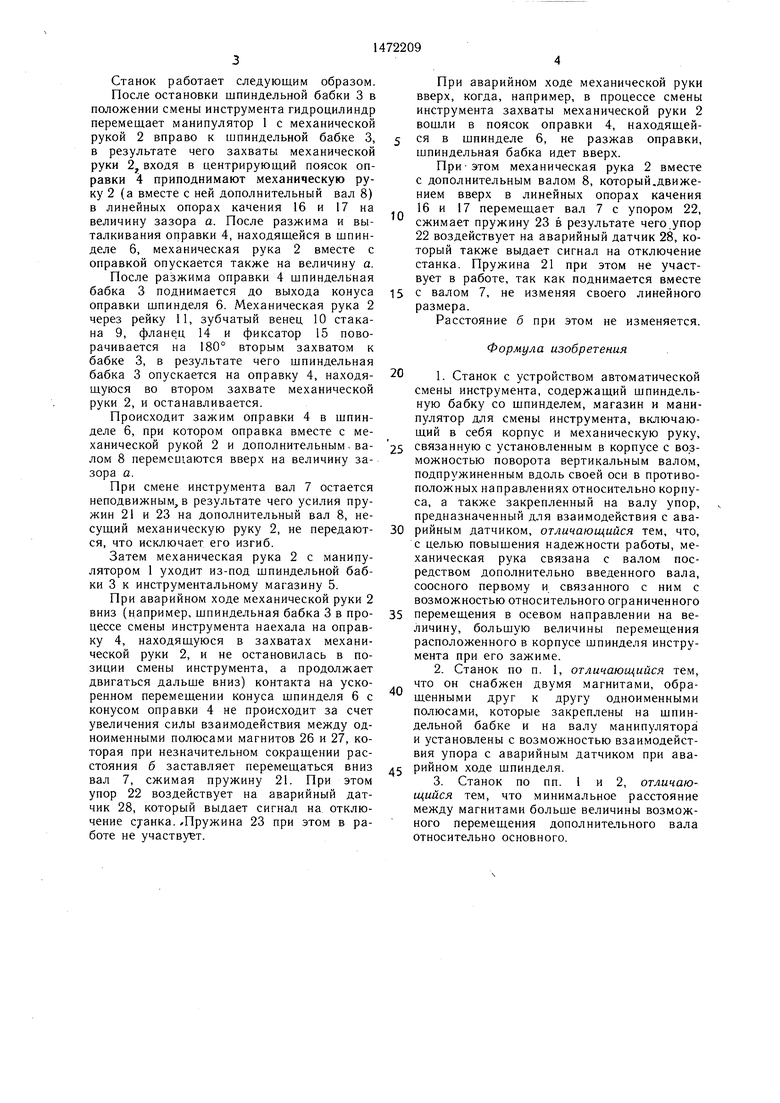

На фиг. 1 изображен предлагаемый станок в положении, когда механическая рука находится вне зоны шпиндельной бабки, т. е. в позиции ожидания на фиг. 2 - манипулятор в положении, когда механическая рука находится под шпиндельной бабкой, т. е. в позиции смены инструмента, разрез.

Станок состоит из манипулятора 1 с механической рукой 2, сужающей для перемещения к шпиндельной бабке 3 станка инструментальных оправок 4 из инструментального магазина 5 при помощи гидроцилиндра (не показан) в шпиндель 6 с конусом под оправку.

В манипуляторе 1 в вертикальной плоскости соосно расположены вал 7 и дополнительный вал 8. Двухзахватная механическая рука 2 жестко соединена с дополнительным валом 8, установленным в стака,- не 9, на наружной поверхности которого имеется зубчатый венец 10, входящий в зацепление с зубчатой рейкой 11, связанной с соосно расположенным гидроцилиндром поворота механической руки {гидроцилиндр не показан). Стакан 9 установлен на подшипниках 12 и 13 в корпусе манипулятора 1. С нижним основанием стакана 9 при помощи шпонки соединен фланец 14, в котором жестко установлен фиксатор 15, одновременно входящий в отверстие механической руки 2, имеющей возможность осевого перемещения вдоль фиксатора.

Таким образом, осуществляется кинематическая связь, обеспечивающая поворот механической руки; рейка 11 - зубчатый венец 10 - стакан 9 - фланец 14 - фиксатор 15 - механическая рука 2.

Дополнительный вал 8 установлен в линейных опорах качения 16 и 17 стакана 9

2

и соединен с валом 7 при помощи хвостовика 18 Т-образного паза 19. При этом величина зазора а между торцами валов 7 и 8 несколько больше вертикального пере- мешения оправки 4 (а вместе с ней ме- ханической руки 2 и вала 8) во время зажима ее в конусе шпинделя 6.

На вал 7 свободно одет фланец 20,

который замыкается на корпус манипулятора через нижний бурт вала 7 при помощи пружины 21, сжатой упором 22, закрепленным на валу 7 с усилием, превышающим суммарный вес валов 7 и 8, механической руки 2 и двух инструментальных

5 оправок 4 с инструментом. Фланец 20 дополнительно прижат к неподвижному корпусу манипулятора пружиной 23 и удерживает механическую руку 2 в заданном положении по вертикали. На верхнем торце вала 7 в стакане 24 и соосно ему на крон0 щтейне 25, установленном на корпусе щпин- дельной бабки 3 и имеющем регулировочное перемещение, закреплены магниты 26 и 27, обращенные к друг другу плоскостями одноименных полюсов, причем рас5 стояние б между плоскостями этих полюсов соответствует силе воздействия, которая равна или несколько меньше усилия пружины 21, замыкающей вал 7 на манипулятор 1. Кроме того, расстояние б между плоскостями магнитов 26 и 27 в нес0 колько раз (например, в три раза) боль- ще зазора а между торцами вала 7 и дополнительного вала 8.

Перемещение механической руки 2 (а вместе с ней валов 7 и 8) в осевом

направлении контролируется, например, аварийным датчиком 28. Положение шпиндельной бабки 3 в позиции смены инструмента (фиг. 1) определяется таким образом, что ось симметрии пояска оправки, установленной в шпинделе, выше оси захватов механической руки также на величину а (0,2-0,6 мм).

Станок работает следующим образом.

После остановки шпиндельной бабки 3 в положении смены инструмента гидроцилиндр перемещает манипулятор 1 с механической рукой 2 вправо к шпиндельной бабке 3, в результате чего захваты механической руки 2j, входя в центрирующий поясок оправки 4 приподнимают механическую руку 2 (а вместе с ней дополнительный вал 8) в линейных опорах качения 16 и 17 на величину зазора а. После разжима и выталкивания оправки 4, находящейся в шпинделе 6, механическая рука 2 вместе с оправкой опускается также на величину а.

После разжима оправки 4 шпиндельная бабка 3 поднимается до выхода конуса оправки шпинделя 6. Механическая рука 2 через рейку 11, зубчатый венец 10 стакана 9, фланец 14 и фиксатор 15 поворачивается на 180° вторым захватом к бабке 3, в результате чего шпиндельная бабка 3 опускается на оправку 4, находящуюся во втором захвате механической руки 2, и останавливается.

Происходит зажим оправки 4 в шпинделе 6, при котором оправка вместе с механической рукой 2 и дополнительным - валом 8 перемси1аются вверх на величину зазора а.

При смене инструмента вал 7 остается неподвижным, в результате чего усилия пружин 21 и 23 на дополнительный вал 8, несущий механическую руку 2, не передаются, что исключает его изгиб.

Затем механическая рука 2 с манипулятором 1 уходит из-под шпиндельной бабки 3 к инструментальному магазину 5.

При аварийном ходе механической руки 2 вниз (например, шпиндельная бабка 3 в процессе смены инструмента наехала на оправку 4, находяшуюся в захватах механической руки 2, и не остановилась в позиции смены инструмента, а продолжает двигаться дальше вниз) контакта на ускоренном перемещении конуса шпинделя 6 с конусом оправки 4 не происходит за счет увеличения силы взаимодействия между одноименными полюсами магнитов 26 и 27, которая при незначительном сокращении расстояния б заставляет перемещаться вниз вал 7, сжимая пружину 21. При этом упор 22 воздействует на аварийный датчик 28, который выдает сигнал на отключение станка. /Пружина 23 при этом в работе не участвует.

При аварийном ходе механической руки вверх, когда, например, в процессе смены инструмента захваты механической руки 2 вошли в поясок оправки 4, находящей- 5 ся в шпинделе 6, не разжав оправки, шпиндельная бабка идет вверх.

При-этом механическая рука 2 вместе с дополнительным валом 8, который.движением вверх в линейных опорах качения 16 и 17 перемещает вал 7 с упором 22, сжимает пружину 23 в результате чего,упор 22 воздействует на аварийный датчик 28, который также выдает сигнал на отключение станка. Пружина 21 при этом не участвует в работе, так как поднимается вместе 5 с валом 7, не изменяя своего линейного размера.

Расстояние б при этом не изменяется.

Формула изобретения

0 1. Станок с устройством автоматической смены инструмента, содержащий щпиндель- ную бабку со щпинделем, магазин и манипулятор для смены инструмента, включающий в себя корпус и механическую руку,

5 связанную с установленным в корпусе с возможностью поворота вертикальным валом, подпружиненным вдоль своей оси в противоположных направлениях относительно корпуса, а также закрепленный на валу упор, предназначенный для взаимодействия с ава0 рийным датчиком, отличающийся тем, что, с целью повышения надежности работы, механическая рука связана с валом посредством дополнительно введенного вала, соосного первому и связанного с ним с возможностью относительного ограниченного

5 перемещения в осевом направлении на величину, больщую величины перемещения расположенного в корпусе щпинделя инструмента при его зажиме.

cpusA

| Устройство для автоматической смены инструмента | 1982 |

|

SU1046063A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1989-04-15—Публикация

1987-04-08—Подача