(Л

с

ND

СП

00

4;

и их приводами. Привод каждой губки вьтолнен в виде пальца 6 из материала, обладающего эффектом памяти формы, и его нагревателя Палец 6 расположен вдоль паза 2, а на его свобод- ном конце закреплена губка 7. При |этом нагреватель пальца 6 привода |губки 7 вьтолнен в виде термоэлемента, один из элементов которого, является пальцем привода. Для обеспечения возможности захватывания диско- Ьбразных деталей.за наружную поверхность пальцы 6 с губками 7 расположены в пазах 2 так, что губки 7 направлены от центра устройства. Для обеспечения возможности захватывания деталей с отверстием за внутреннюю поверхность пальцы 6 с губкаьш 7 расположены на пазах так, что губки 1 направлены к центру захвата. При нагревании пальцев 6 последние изменяют свою конфигурацию, что обеспечивает зажим или освобождение детали. 3 з.п. ф-лы, 10 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Промышленный робот | 1982 |

|

SU1125127A1 |

| Промышленный робот | 1982 |

|

SU1186077A3 |

| Устройство для загрузки металлорежущего станка | 1986 |

|

SU1360967A1 |

| Захват | 1977 |

|

SU663577A1 |

| Манипулятор | 1985 |

|

SU1313691A1 |

| Роботизированный технологический комплекс | 1986 |

|

SU1530432A1 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| МАНИПУЛЯТОР | 2002 |

|

RU2228259C2 |

| Измерительная захватная головка манипулятора | 1987 |

|

SU1393634A1 |

| Схват | 1987 |

|

SU1511114A1 |

Изобретение относится к машиностроению и может быть использовано в робототехнике. Целью является расширение технологических возможностей и повышение надежности. Это достигается тем, что корпус 1 выполнен в виде пластины с пазами 2, на корпусе 1 внутри пазов 2 закреплены кронштейны 3 с установленными на них губками 7

I ,

Изобретение относится к машиностроению и может быть использовано в робототехнике.

Цель изобретения - расширение технологических возможностей и повышение надежности.

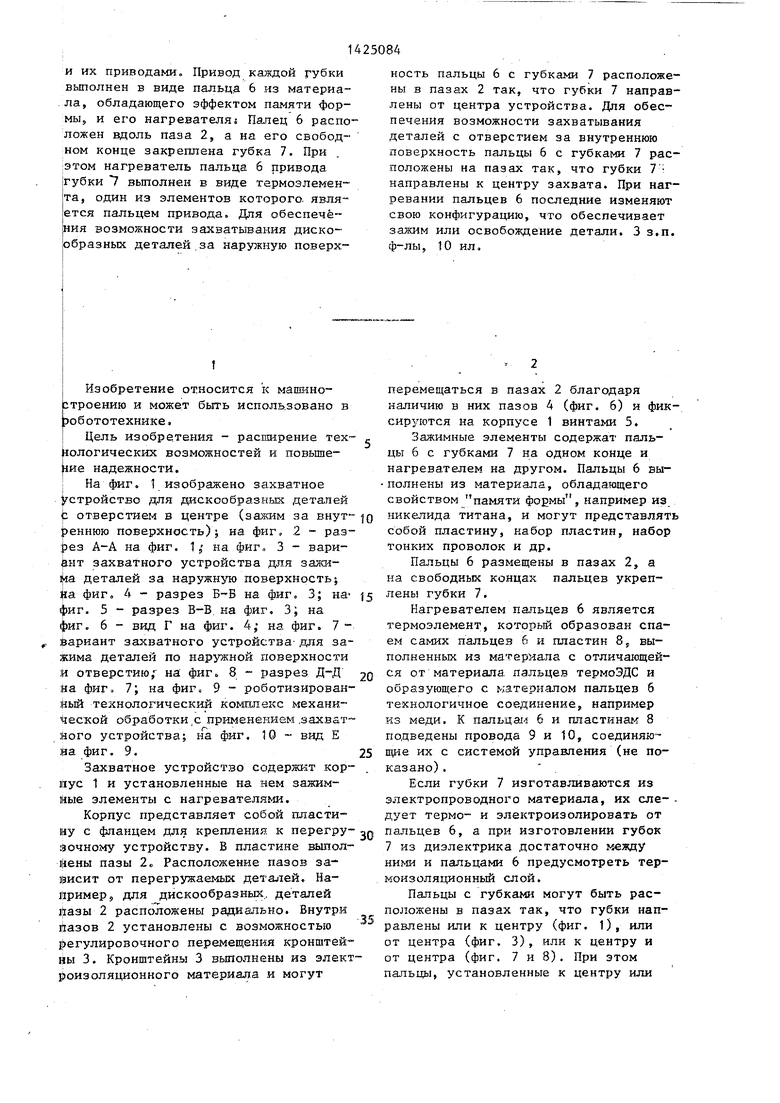

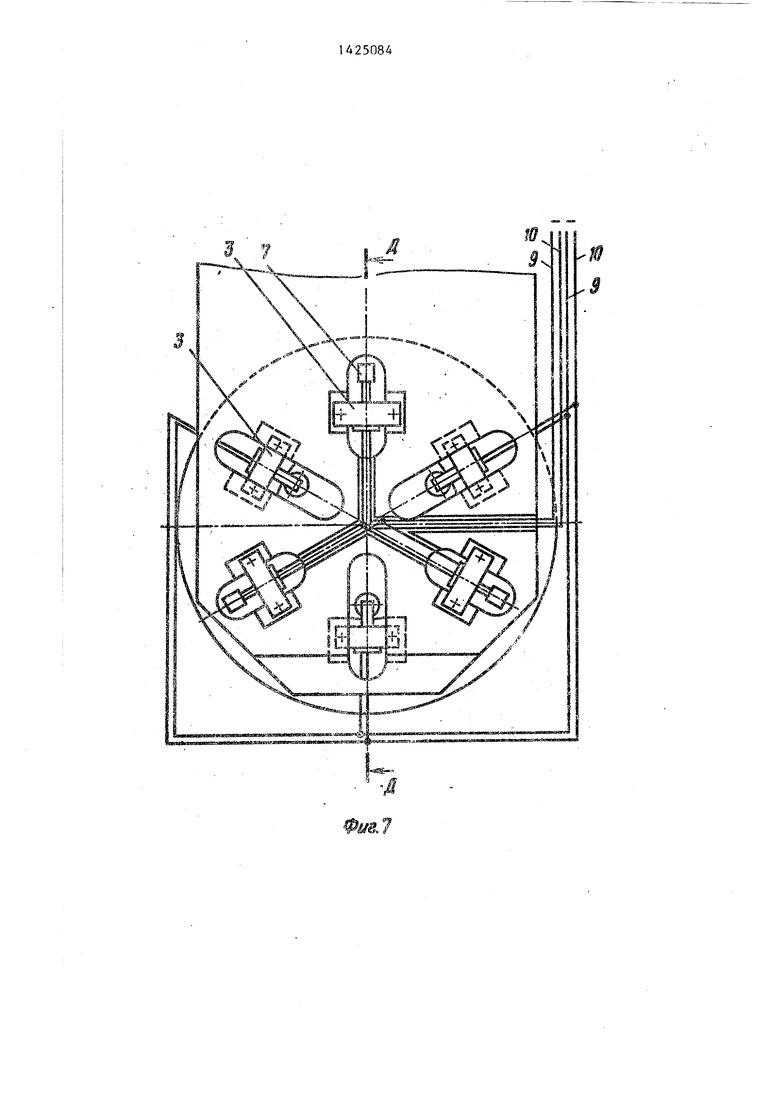

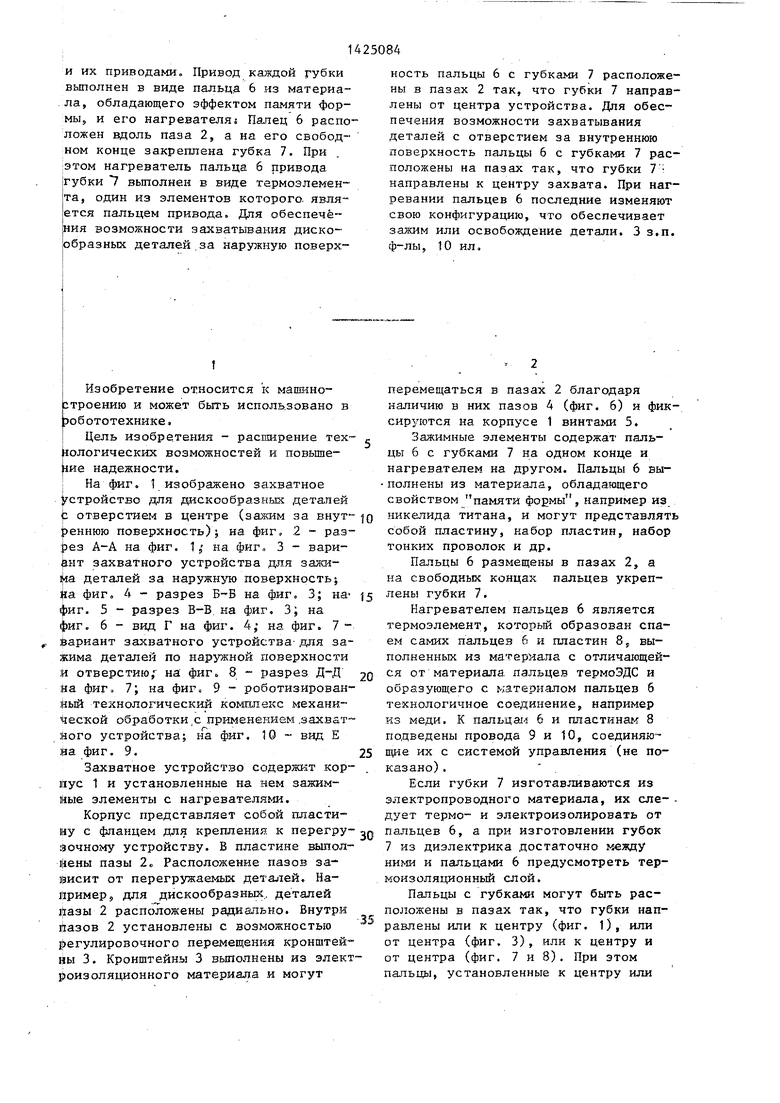

I На фиг. 1 изображено захватное стройство для дискообразных деталей :: отверстием в центре (зажим за внут- |)еннюю поверхность); на фнг 2 - раз- |зез А-А на фиг. 1, на фиГо 3 - вари- внт захватного устройства для залш- ifia деталей за наружн -то поверхность; iia фиг, 4 - разрез Б-Б на фиг. 3; на- фиг. 5 - разрез В-В. на фиг. 3; на фиг. 6 - вид Г на фиг. 4,- на фиг. 7 - вариант захватного устройства- ,цля за- Яшма деталей по наружной поверхности И отверстию, на; фиг 8 - разрез Д-Д Иа фиг. 7; на фиг, 9 - роботизированный технологический ког-шлекс механи- йеской обработки,с применением .захват™ Вого устройства; н фиг. 10 - вид Е на фиг. 9.

Захватное устройство содержит кор- liiyc 1 и установленные на нем зажим- toie элементы с нагревателями.

Корпус представляет собой пласти- му с фланцем для крепления к перегру- точному устройству. В пластине вьшол- Йены пазы 2« Расположение пазов зависит от перегружаемых дeтaJleй. На- Иримерэ для дискообразных, деталей йазы 2 распситожены радиально. Внутри йазов 2 установлены с возможностью |)егулировочного перемещения кронштейны 3. Кронштейны 3 вьшолнены из элект роизоляционного материала и могут

0

5

5

Q

0

5

перемещаться в пазах 2 благодаря наличию в них пазов 4 (фиг. 6) и фиксируются на корпусе 1 винтами 5.

Зажимные элементы содержат пальцы 6 с губками 7 на одном конце и нагревателем на другом. Пальцы 6 вы- полнены из материала, обладающего свойством памяти формы, например из никелида титана, и могут представлять собой пластину, набор пластин, набор тонких проволок и др.

Пальцы 6 размещены в пазах 2, а на свободных концах пальцев укреплены губки 7.

Нагревателем пальцев 6 является термоэлемент, которьй образован спаем самих пальцев 6 и пластин 8, выполненных из материала с отличающейся от материала, пальцев термоЭДС и образующего с катериалом пальцев б технологичное соединение, например из меди, К папь.ца1.{ 6 и пластинам 8 подведены провода 9 и 10, соединяющие их с системой управления (не показано) .

Если губки 7 изготавливаются из электропроводного материала, их еле- - дует термо- и электроизолировать от пальцев 6, а при изготовлении губок 7 из диэлектрика достаточно между ними и пальцами 6 предусмотреть термоизоляционный слой.

Пальцы с губками могут быть расположены в пазах так, что губки направлены или к центру (фиг. 1), или от центра (фиг. 3), или к центру и от центра (фиг. 7 и 8). При этом пальцы, установленные к центру или

от центра, имеют противоположное направление изгиба при вспоминании формы.

До сборки .захватного устройстаа пальцы 6 подвергают термической обработке. Их сгибагот под требуемым ДД1Я зажима детали углом и в таком виде отжигают при температуре выше критической точки мартенситного превращения Мн (450-500°С) в течение примерно одного часа, затем охлаждают до нормальной температуры эксплуата- гции. После этого пальцам придают требуемую, исходную форму и передают на сборку. При сборке двусторонних захватов (фиг. 7 и 8) пальцы 6 в смежных пазах устанавливают с возможностью выдвижения в противоположные стороны: соответствующие кронштейны 3, пальцы 6, пластины 8, провода 9 и 10, губки 7 предназначены для захватывания деталей, расположенных по одну сторону корпуса 1, а другие - для захватьюания деталей, расположенных по другую сторону корпуса 1.

Захватное устройство работает следующим образом.

Посредством перегрузочного устройства.; например робота, захватноа устройство перемещается в зону захватывания детали, после чего включаются нагреватели и нагревают пальцы 6 до температуры несколько превышающей температуру обратного мартенситного «лревращения Ак (40-60 С), при этом пальцы 6 вспомнят закрепленную за ними при термообработке форму и захватят деталь губками 7. После перемещения детали из зоны захватывания вазону разгрузки нагреватель выключается, пальцы 6 охлалсдаются и при температуре ниже начала прямого мартенситного превращения Мк (20-30°С) принимают исходную форьгу, освобождая деталь от зажима губками 7.

Для ускорения нагревания пальцев 6 через термоэлементы пропускают пос тоянный ток в направлении от пластины 8 к пальцам 6, а для ускорения охлаждения направление тока меняют. Ускорение изменения температуры в этом случае достигается благодаря действию эффекта Пельтье. Другой путь ускорения прогресса охлаждения - подача на пальцы 6 охлаждающей жидкости или обдув их воздухом.

Устройство может быть использовано, например, в роботизированном тек

5

0

5

0

5

0

5

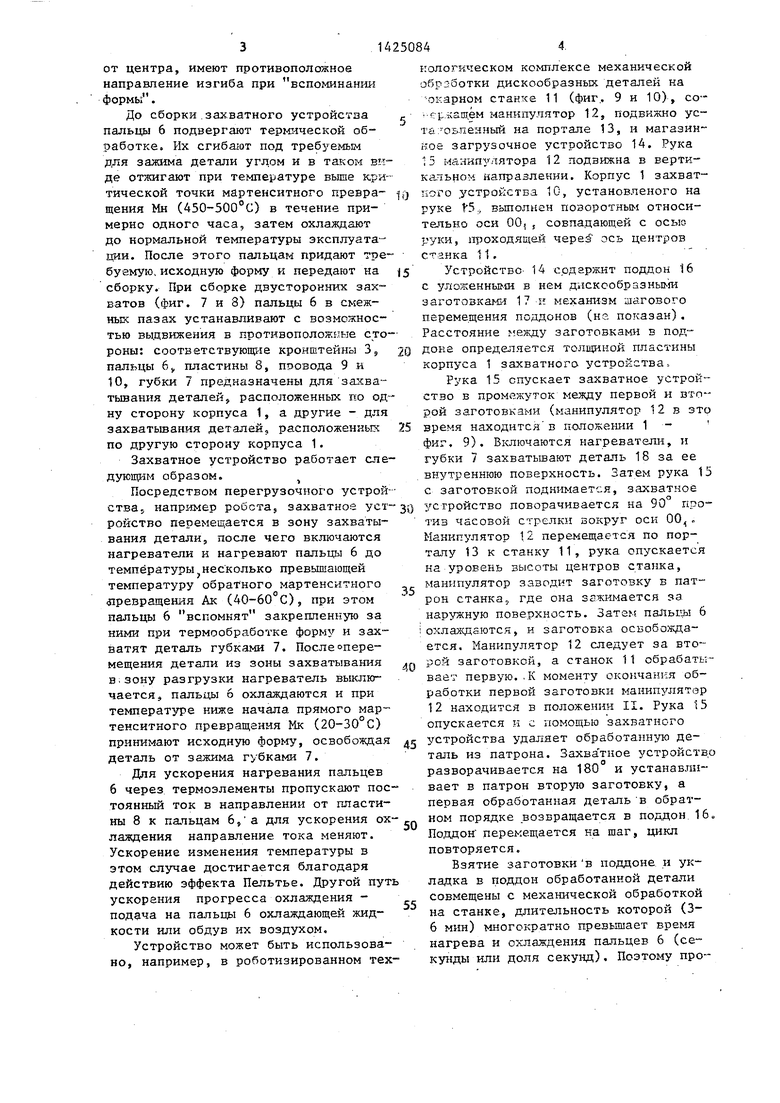

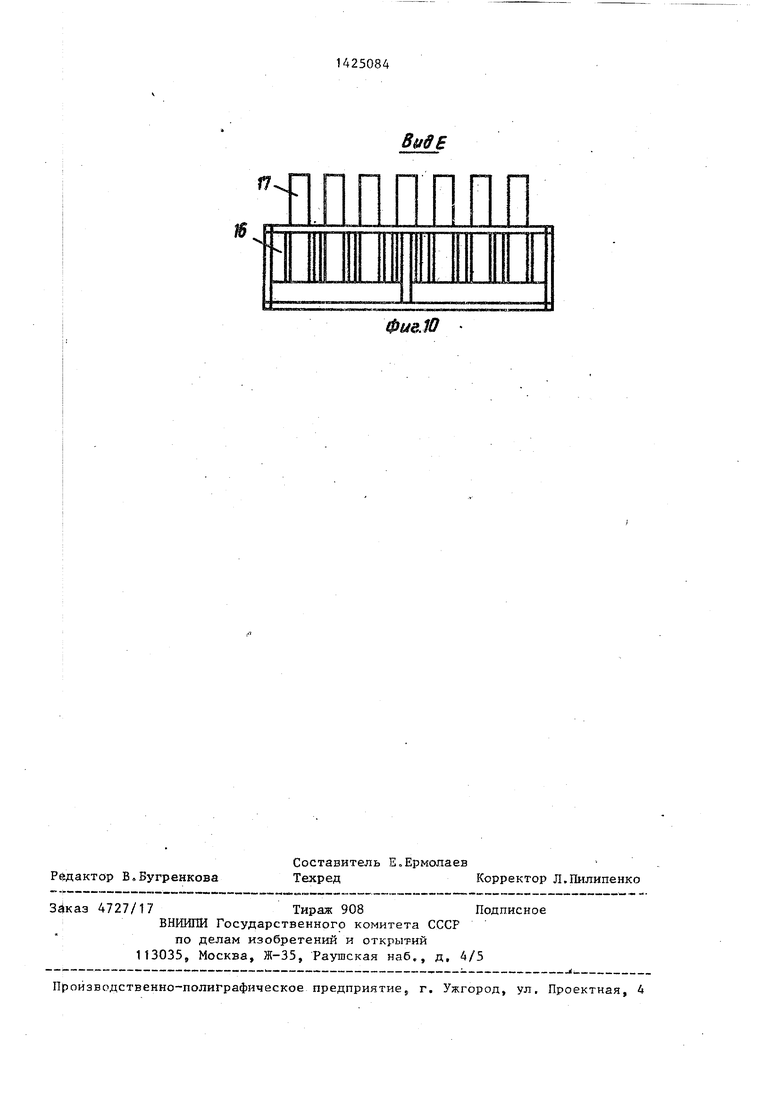

иологкческом комплексе механической обрзботки дискообразных деталей на -скарном станке 11 (фиг.. 9 н 10), со- ер.кащём манипулятор 12, подвижно уста/ ОБленный на портале 13, и магазинное загрузочное устройство 14. Рука 15 манипулятора 12 подвижна в вертикальном направлении. Корпус 1 захватного устройства 10, установленого на руке Y5., выполнен поворотным относительно оси OOj J совпадающей с осью руки, проходящей чере§ ось центров станка S1.

Устройство- 14 срдар к11Т поддон 16 с уложенныг-ш в нем дискообразньп-;ги заготовками 17 и механизм шагового переме.щения поддонов (на показан) . Расстояние между заготовками в поддоне определяется толщиной пластины корпуса 1 захватного устройства

Рука 15 спускает захватное устройство в пром,жугок между первой и второй заготовками (манипулятор 12 в это время находится в положении 1 - фиг. 9). Включаются нагреватели, и губки 7 захватьшают деталь 18 за ее

.внутреннюю поверхность. Затем рука 15 с заготовкой поднимается, захватное устройство поворачивается на 90 против часовой стрелки вокруг оси 00. Манипулятор 12 перемещается по порталу 13 к станку 11, рука опускается на уровень высоты центров станка, манипулятор заводит заготовку в патрон станка, где она згж1 5ается за наружную поверхность. Затем паЛыш 6

i охлаждаются, и заготовка осБобожда- ется. Манипулятор 12 следует за второй заготовкой, а станок 11 обрабатывает первую..К моменту окончания обработки первой заготовки манипулятор 12 находится в положении II. Рука 15 опускается и с помощью захватного устройства удаляет обработанную деталь из патрона. Захва тное устройство разворачивается на 180 и устанавливает в патрон вторую заготовку, а первая обработанная деталь в обратном порядке возвращается в поддон 16 Поддон перемещается на шаг, цикл повторяется.

Взятие заготовки в поддоне .и укладка в поддон обработанной детали совмещены с механической обработкой на станке, длительность которой (3- 6 мин) многократно превышает время нагрева и охлаждения пальцев 6 (секунды или доля секунд). Поэтому про51А

Должительность захватывания заготовки не влияет на производительность комплекса, а продолжительность срабатывания захватного устройства при ус фановке заготовки а патрон и при вы4мке обработанной детали из патрона Незначительно отражается на продол- з тельности цикла обработки.

ормула изоб1эетения

ю

но расположенными пазами, внутри которых с возможностью регулировочного перемещения установлены дополнительно введенные кронштейны, а зажимные элементы закреплены на этих кронштейнах.

чающееся тем, что свободные концы .мных элементов направлены от центра к периферии корпуса. 3,Устройство по п. 1, отличающееся тем, что свободные концы зажимных элементов направлены от периферии к центру корпуса,

4,Устройство по п. 1, отличающееся тем, что часть зажимных элементов свободны1Ф1 концами направлена от центра к периферии, а другая часть - от периферии к центру корпуса

Г

LJL

Фие.5

3

01/3.

8и6 Г

Ц

51

Фиг,6

16 Щ

Фиа.З

Фие-Ю

| Приспособление к трамвайным вагонам для предохранения от попадания под колеса вагонов встречных предметов | 1933 |

|

SU35219A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-09-23—Публикация

1985-12-24—Подача