Изобретение относится к изготовлению и упаковке туб, состоящих из трубчатого тела, по меньшей мере, из одной пластиковой пленки и связанного одним концом торцевого элемента с резьбовым горлышком и надетым колпачком, которые посредством ленточного транспортера подаются к позиции упаковки, где они упаковываются крупными партиями.

Этот способ обычно осуществляется в два этапа. На первом этапе из слоистой пленки или из экструдированного рукава изготавливается трубчатое тело, которое снабжается торцевой частью с резьбовым горлышком с надетым колпачком. При этом перед навинчиванием закрывающего колпачка на выпускное отверстие резьбового горлышка еще устанавливается оригинальная мембрана, чаще всего приваривается. Изготовленные таким образом тубы затем на втором этапе подаются, чаще всего посредством ленточного транспортера, к упаковочной машине, где они упаковываются большими партиями, в необходимом случае, после дополнительной транспортировки и/или хранения подаются в установку для заполнения, чтобы заполнить тубы продуктом. После заполнения тубы в позиции заполнения закрываются или заделываются, чтобы затем вновь упаковываться в крупные партии для дальнейшей транспортировки.

Изготовление и заполнение туб производится со скоростью примерно 80-200 туб в минуту, причем упаковка большими партиями, в частности, в странах с низким уровнем развития осуществляется вручную, при этом одновременно при упаковке еще пустых туб проводится визуальный контроль качества. В частности, в странах с высоким уровнем развития упаковка готовых еще пустых туб, а в необходимом случае и заполненных туб, осуществляется автоматически посредством сложных передаточных систем, чаще всего, в коробки. При этом проверка или контроль качества производится автоматически, за счет чего устраняется возможность упаковки дефектных туб или подачи их в установку для заполнения.

В установке для заполнения пустые тубы либо вручную, либо посредством захвата, в том числе многопозиционного захвата, вынимаются из упаковки и подаются к загрузочному механизму установки для заполнения. От загрузочного механизма тубы доставляются, например, с помощью ротационных держателей туб, как правило, к множеству технологических позиций, причем загружаемый продукт на одной или, при необходимости, также на дополнительных технологических позициях загружается через открытый конец, и каждая заполненная туба закрывается на загрузочном конце, например запаивается, за счет чего заполненный продукт в тубе вакуум-плотно закрывается. После этого заполненные и закрытые тубы вручную или автоматически снимаются с установки для заполнения и поставляются конечному потребителю, при необходимости, упакованные заново.

Этот тип изготовления и упаковки характеризуется определенной гибкостью при заполнении, однако имеет ряд недостатков, которые заключаются в сложной логистике, передаточной технике, в опасности запыления и загрязнения затаренных пустых туб, в том числе, из-за многочисленных манипуляций передаточными устройствами, сбора использованной упаковочной тары, чаще всего картонных коробок, и требуемого хранения на складе, из-за чего, во-первых, требуется мертвый (не приносящий дохода) капитал, а во-вторых, возникают повышенные транспортные расходы.

Задача изобретения заключается в обеспечении установок, которые дают возможность изготовления, например, 450-500 туб в минуту с диаметрами туб предпочтительно от 22 до 40 мм или с большими или меньшими диаметрами, и размещения этого количества изготовленных туб в транспортабельных упаковках повторного использования, в том числе для заполнения, без повторной упаковки.

Эта задача решается установкой согласно ограничительной части пункта 1 формулы изобретения, с признаками, указанными в его отличительной части.

Предпочтительные варианты выполнения отражены в зависимых пунктах формулы изобретения.

Изобретение описано ниже более подробно на примере выполнения установки для изготовления и упаковки туб со ссылками на чертежи, на которых показано следующее:

Фиг.1 - продольный вид установки;

Фиг.2 - установка по Фиг.1 на виде сверху;

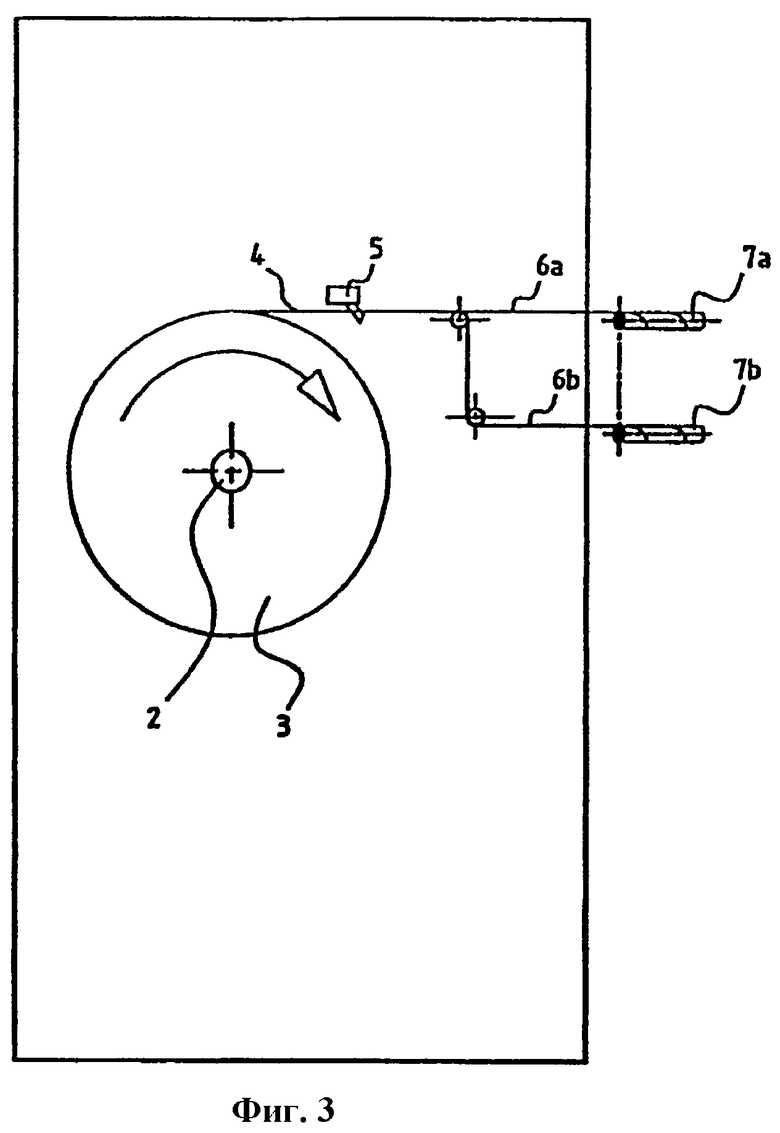

Фиг.3 - установка по Фиг.1 с поперечной стороны со сдвоенным рулоном;

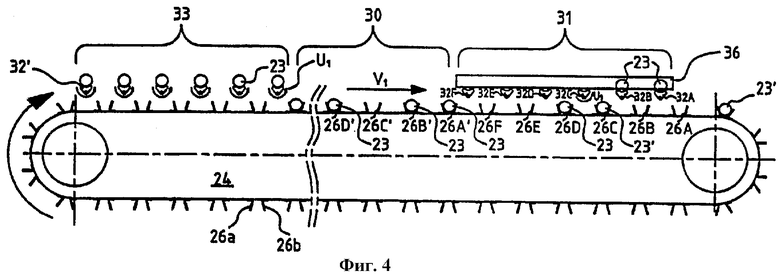

Фиг.4 - устройство сбора туб в схематичном представлении;

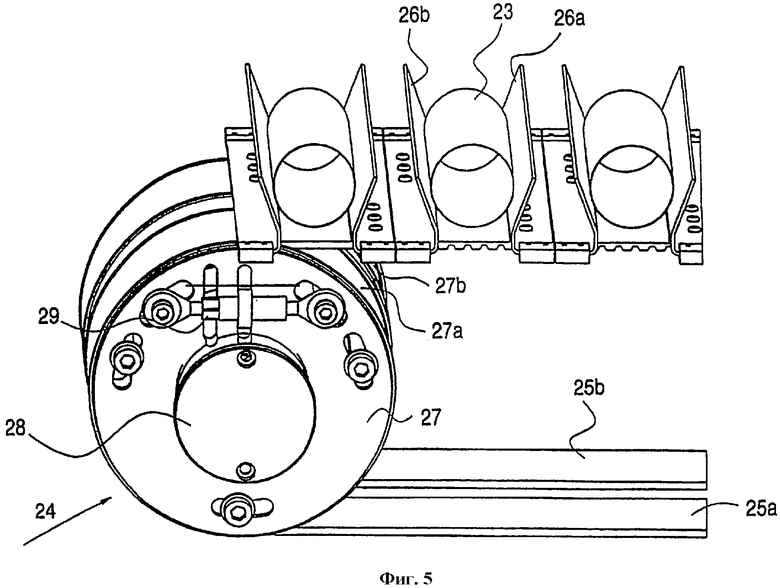

Фиг.5 - выходной транспортер из двух взаимодействующих зубчатых ремней;

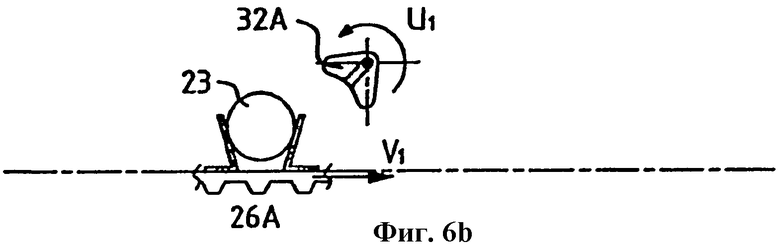

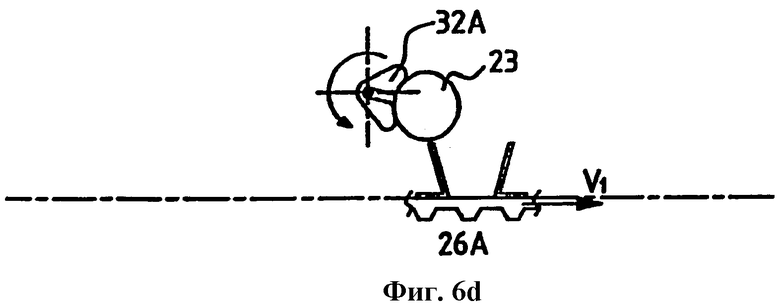

Фиг.6а-е - приемка отдельной тубы;

Фиг.7 - поддоны для туб.

На Фиг.1 показана продольная сторона соответствующей изобретению установки на виде сбоку. На ее левой боковой стороне 1 на оси 2 размещен с возможностью вращения, при необходимости с приводом, сдвоенный рулон 3 (см. также Фиг.2 и 3) пленочной ленты 4. За счет такого бокового размещения в установке экономится место в и по продольной стороне. Разделительный нож 5 разрезает сдвоенную полосу 3 пленочной ленты 4 на две отдельные ленты 6а и 6b. Каждая отдельная лента 6а, 6b посредством поворотной опоры 7а, 7b, при необходимости с ведомыми роликами, поворачивается на 90° к продольной стороне установки. Этот поворот осуществляется таким образом, что отдельные ленты 6а, 6b, как показано на Фиг.1, далее направляются в двух расположенных друг над другом плоскостях. Для каждой отдельной ленты 6а, 6b предусмотрены соответственно фасонный конус 8, сварочная головка 9, а также устройства 10 прессования и охлаждения, посредством которых осуществляется формование для получения трубчатого тела 11 (бесконечных трубок 11а, 11b), причем здесь также может осуществляться выполнение шва с перекрытием по продольной стороне, например путем сварки.

Пленочная лента 4 может иметь изображение, выполненное печатью или шрифтом (не показано), а также она может быть выполнена в виде тройной ленты или ленты из большего количества пленок, причем в таком случае должны быть предусмотрены дополнительные разделительные ножи 5 и дополнительные плоскости для изготовления соответствующего количества бесконечных трубок.

В соответствии с желательной длиной трубчатого тела 11 или выполненного печатью изображения с помощью устройств 12а, 12b для поперечной резки, которые имеют, например, управление пригонкой, бесконечные трубки 11а, 11b нарезаются на отрезки 13а, 13b трубчатого тела с соответствующей желательной мерной длиной. Механизм 14 перемещения с всасывающими призматическими направляющими 15, которые могут быть изогнуты под 45°, принимает за рабочий такт соответственно по два отрезка 13а, 13b трубчатого тела, пока не будет собрано всего шесть отрезков 13а, 13b трубчатого тела в одну «перемещаемую группу».

Наконец, механизм 14 перемещения направляет перемещаемую группу из шести отрезков 13а, 13b трубчатого тела в повернутую на 90° позицию 16 приема, где они принимаются подвижным по горизонтали всасывающим держателем 17 толкателя, то есть при этом передаются соответственно шесть отрезков 13а, 13b трубчатого тела. Механизм 14 перемещения состоит из двух работающих независимо друг от друга отдельных перемещающих лент 18а и 18b с соответственно шестью всасывающими призматическими направляющими 15а, 15b. Эти отдельные перемещающие ленты 18 управляются и приводятся в действие таким образом, что реализуется или может быть реализован потактовый прием по два отрезка 13а, 13b трубчатого тела, в данном случае с тактом 450/2=225/мин, и также потактовая выдача, в данном случае с тактом 450/6=75/мин, с обеспечением соответственно шести отрезков 13а, 13b трубчатого тела.

Эти обе системы работают со сдвигом по фазе на 180° со сменой после каждой рабочей стороны.

Каждый держатель 17 толкателя осуществляет линейное возвратно-поступательное движение, чтобы, например, шесть отрезков 13а, 13b трубчатого тела из позиции 16 приема механизма 14 перемещения переместить в сдвинутую позицию 16' конгруэнтно (коаксиально) относительно оправок 19 ротационного дискового питателя 20. При этом соответственно шесть отрезков 13а, 13b трубчатого тела одновременно совместно с помощью не показанного на чертеже средства, например толкателя, надвигаются на оправки 19.

Ротационный дисковый питатель 20 выполнен таким образом, что соответственно шесть оправок 19 на одном этапе или в одном такте могут последовательно подаваться, например, к восьми технологическим позициям А-Н (см. Фиг.1). Посредством ротационного дискового питателя 20 оправки 19 на одном этапе последовательно подаются к отдельным технологическим позициям А-Н с устройствами для сборки шести готовых туб. На технологических позициях А-Н все соответствующие оправки 19 снабжены необходимыми компонентами или оснащены подводимыми инструментами.

В показанном примере выполнения в технологической позиции А одновременно шесть торцевых элементов 21 с резьбовым горлышком надеваются на свободный конец оправки 19, в технологической позиции В с использованием вакуума посредством держателя 17 толкателя шесть отрезков 13а, 13b трубчатого тела надвигаются на торцевые элементы 21 на оправки 19, то есть позиционируются напротив друг друга, в технологической позиции С торцевые элементы 21 туб нагреваются и в технологической позиции D свариваются с отрезками 13а, 13b трубчатого тела с помощью высокочастотного индукционного нагрева, в технологической позиции Е выпускное отверстие в торцевых элементах 21 запечатывается защитной оригинальной мембраной (не показано), причем эта технологическая позиция Е может также использоваться, например, для охлаждения приваренных торцевых элементов 21, в технологической позиции F могут быть навинчены закрывающие колпачки 22 туб, которые затем в технологический позиции G могут быть подкручены, например точным вращающим моментом 35 Нсм, и, наконец, в технологической позиции Н готовые тубы 23 снимаются с оправок 19 ротационного дискового питателя 20 или удаляются, например на непрерывно движущийся выходной транспортер 24.

Изображенный на Фиг.5 выходной транспортер 24 состоит из двух расположенных параллельно рядом друг с другом, снабженных с внутренней стороны зубцами зубчатых ремней 25а и 25b, которые снабжены транспортными призматическими направляющими 26. Транспортные призматические направляющие 26 состоят из двух отдельных направляющих 26а, 26b, которые совместно закреплены на зубчатых ремнях 25а, 25b, служащих транспортерными лентами. Каждый из обоих зубчатых ремней 25а, 25b натягивается и направляется с помощью зубчатых приводных ременных шкивов 27а, 27b и свободно установленного в подшипниках обводного шкива (не показан). При этом приводные ременные шкивы 27а и 27b размещены на общем приводном валу 28 и посредством регулирующего устройства 29 устанавливаются на приводном валу с возможностью регулирования по их относительному угловому положению или по фазовому положению. За счет регулирования углового положения приводных шкивов обеспечивается линейное смещение обоих зубчатых ремней 25а, 25b, за счет чего одновременно все транспортные призматические направляющие 26 простым и оперативным образом могут быть оптимально согласованы с соответствующими свободно выбираемыми диаметрами туб. Тем самым геометрические оси всех туб 23 для любых диаметров туб могут устанавливаться очень простым способом и всегда на одинаковой высоте. Размещение транспортных направляющих 26 соответствует в представленном примере расстоянию между оправками 19 и составляет 95 мм. Так как здесь предусмотрено шесть оправок 19, подача торцевых элементов 21 и закрывающих колпачков 22 также осуществляется в количестве шести, причем также возможны и другие их количества, например четыре, восемь и т.д.

В случае показанного на Фиг.4 выходного транспортера 24 тубы 23 могут проходить, например, через четыре различные контрольные и шлюзовые зоны, которые находятся, например, в области 30 вдоль части или всей длины верхней ветви выходного транспортера 24. Четыре контрольные и шлюзовые зоны могут представлять собой следующее: первый контроль для определения туб без крышки; второй контроль в качестве статистического контроля качества; третий контроль для определения непригодных отбракованных туб; и четвертый контроль на качественные (годные) тубы. При статистическом контроле качества через свободно выбираемые временные интервалы могут автоматически выводиться образцы туб. Отбракованные тубы или дефектные тубы 23' могут выталкиваться в конце выходного транспортера 24.

В конце линейного участка выходного транспортера 24 размещено сборочное устройство 31, например, с шестью поворотными всасывающими призматическими направляющими 32, посредством которых качественные (бездефектные) тубы 23 могут непрерывно приниматься, например, в поддоны 34.

Посредством этой представленной четырехходовой системы с селективным выталкиванием по разному применяемых туб 23 на различных по местоположению позициях вдоль выходного транспортера 24 становится возможным соответственно в зависимости от соответствующих параметров качества или типа туб 23, без какого-либо ручного вмешательства, отделить годные тубы 23 от негодных туб 23'.

Шесть всасывающих призматических направляющих 32 на участке 31 (Фиг.4) размещены на одинаковом расстоянии, как чисто транспортные призматические направляющие 26. За счет индивидуального управления поворотным движением шести всасывающих призматических направляющих 32 можно тем самым все подаваемые на выходной транспортер 24 тубы 23 собирать в соответствии со свободно выбираемыми и регулируемыми критериями без промежутков, например, так, что определяются только абсолютно бездефектные тубы 23.

Возможность управления в данном случае обеспечивается посредством определения, при прохождении различных технологических позиций А-Н, действительно имеющихся соответствующих параметров процесса или параметров производства, касающихся тубы 23, на соответствие которым перепроверяется затем поданная на выходной транспортер 24 туба 23. Результат может также точно соотноситься с соответствующей перепроверяемой тубой 23. Для управления служит, таким образом, сформированный для каждой тубы 23 временный «архивный файл» (база данных предыстории), который соотносит все существенные параметры производства, например, в одном блоке данных производства, и дефектные тубы 23' на соответствующем месте отсортировываются или определяются в соответствии с установленными критериями отбраковки. При определении может устанавливаться, например, была ли температура сварки или предварительного нагрева на желательном номинальном значении или являлась недостаточной. Если предварительно заданное номинальное значение не было достигнуто, и из-за этого изготавливались дефектные тубы 23', то они должны быть отбракованы. Также может распознаваться отсутствие крышки на тубе 23. Дефектные или некомплектные тубы 23 удаляются на определенном месте. За счет описанного управления гарантируется, что в сборочное устройство 31 подаются только абсолютно бездефектные тубы 23.

Показанная на фиг.4 передача туб от оправок 19 ротационного дискового питателя 20 на непрерывно движущийся выходной транспортер 24 осуществляется на участке 33 разборки или в технологической позиции разборки для соответственно всех шести, образующих блок, оправок 19 ротационного дискового питателя 20. Они могут, например, сниматься с оправок 19 посредством не показанных на чертеже приемных захватов и соответственно с помощью поворотных держателей 32' помещаться в транспортные призматические направляющие 26. Поворотное перемещение держателя 32', согласованное с движением подачи выходного транспортера 24, обеспечивает полностью беспрепятственную передачу, причем соответственно все тубы 23 блока (в данном случае шесть) выгружаются и подаются на выходной транспортер 24.

Сортировка по качеству качества изготовленных туб 23 в соответствии с вышеописанными критериями производится только в последующей зоне 30 выходного транспортера 24 (см. Фиг.4).

Затем в этой последующей зоне 30 только бездефектные тубы 23 посредством сборочного устройства 31 соответственно собираются в виде блока - в данном случае из шести туб 23 - и только после укомплектования полного блока, т.е. в данном случае из шести бездефектных туб, совместно непрерывным образом (без промежутков) передаются на специальные поддоны 34.

Сборочное устройство 31 имеет шесть технологических позиций с шестью поворотными держателями 32А, 32В, 32С, 32D, 32E и 32F с всасывающими призматическими направляющими. На Фиг.6 для простоты показан только один держатель 32А с всасывающей призматической направляющей. Все держатели 32 с всасывающими призматическими направляющими параллельны и размещены над выходным транспортером 24. В соответствующей позиции передачи и соответственно приема по отношению к выходному транспортеру 24 каждый держатель 32 имеет всасывающую призматическую направляющую с полостью, которая в соответствующем положении фиксации или покоя (см. Фиг.6а) ориентирована вверх. Если к технологической позиции 32А на сборном ленточном транспортере 24 в всасывающей призматической направляющей приближается оцененная как бездефектная туба 32 с линейной скоростью V1, то осуществляется поворот всасывающей призматической направляющей держателя 32А с окружной скоростью U1, с помощью прикладываемой через каналы 35 силой всасывания туба 23 схватывается посредством всасывающей призматической направляющей держателя 32А. Чтобы обеспечить безупречный прием тубы 23 окружная скорость U1 согласована в максимально возможной степени с линейной скоростью V1 или выбранной равной этой скорости. Каналы 35 в держателе 32, сообщающиеся с его полостью, связаны с вакуумным источником, благодаря чему туба 32 извлекается из транспортной призматической направляющей 26А.

В текущем состоянии, показанном на Фиг.4 в качестве примера осуществления, следующая качественная, то есть бездефектная, туба 32 извлекается из транспортной призматической направляющей 26В в технологической позиции 32В с помощью держателя 32В.

Если в соответствии с выполненной сортировкой, оцененная как негодная туба 32' в транспортной призматической направляющей 26С приближается к следующему свободному держателю 32С с всасывающей призматической направляющей, держатель 32С не поворачивается, и дефектная туба 32' остается на выходном транспортере 24 и на его конце выталкивается или удаляется.

Если следующая поступающая на выходной транспортер 24 туба 23 в транспортной призматической направляющей 26D вновь является годной, то держатель 32С с всасывающей призматической направляющей поворачивается, захватывает тубу 23 и поворачивает ее вверх, так что в позиции 32С будет находиться третья бездефектная туба 23. Тот же процесс осуществляется, пока четвертая бездефектная туба 23 из транспортной призматической направляющей 26А' не окажется в последующей позиции 32D, затем пятая из 26В' - в позиции 32Е и, наконец, шестая из 26D' - в позиции 32F, т.е. пока шесть бездефектных туб 23 не будут иметься во всех технологических позициях 32А-32F сборочного устройства 31. Показанные незанятыми транспортные призматические направляющие 26Е и 26F проходят под сборочным устройством 31, не вызывая приведения в действие ни одного из поворотных держателей 32. Затем все шесть размещенных в технологических позициях 32А-32F туб 23 совместно и тем самым без промежутков передаются на поддон 34, например, с помощью общего - лишь обозначенного - толкателя 36. В соответствии с последовательной загрузкой поддон 34 затем смещается для приема следующего блока бездефектных туб 23. Тем самым гарантируется то, что в поддон 34 автоматически попадают только тубы 23, оцененные как бездефектные.

Сборочное устройство 31 может также служить для «заполнения промежутков» в любой системе транспортировки туб, например в накопителе туб.

Заполненный поддон 34 как таковой подается, например, посредством ленточных транспортеров к любой заправочной станции, где размещенные в поддоне 34 тубы 23 заполняются продуктом. Заполнение может также осуществляться тогда, когда тубы 23 уже сняты с поддона 34. Очевидно, что благодаря изобретению число необходимых операций можно существенно уменьшить и что обеспечивается возможность их автоматизации, что исключает ручные операции.

Изобретение относится к изготовлению и упаковке туб, состоящих из трубчатого тела из пластиковой пленки и имеющих на одном конце торцевой элемент с резьбовым горлышком и надетым колпачком, которые подаются к позиции упаковки, где они упаковываются крупными партиями. Установка для изготовления и упаковки туб, состоящих из трубчатого тела из одной полимерной пленки и связанного одним концом с торцевым элементом с резьбовым горлышком и надетым колпачком, которые посредством ленточного транспортера подаются к позиции упаковки, где они упаковываются крупными партиями. Пленочная лента представляет собой двойную или более ленту, которая посредством одного или нескольких разделительных ножей разрезается на отдельные ленты, которые свариваются в параллельных плоскостях для получения бесконечных трубок и посредством устройств для поперечной резки нарезаются на желательную длину трубки. Затем параллельно изготовленные, нарезанные трубчатые тела компонуются в большую перемещаемую группу и совместно передаются на имеющий соответствующее количество оправок ротационный дисковый питатель, посредством которого они совместно и поэтапно подаются на технологические позиции для надевания торцевых элементов с резьбовым горлышком и колпачком. После этого готовые тубы подаются на выходной транспортер, который состоит из двух расположенных параллельно рядом друг с другом зубчатых ремней с транспортными призматическими направляющими, промежуток между которыми соответствует промежутку между оправками на ротационном дисковом питателе. Готовые тубы подаются к контрольным зонам для их проверки, и бездефектные тубы снимаются с выходного транспортера с помощью поворотных всасывающих призматических направляющих и без промежутков подаются на поддон. Изобретение обеспечивает изготовление 450-500 туб в минуту с диаметром от 22 до 40 мм и размещения этих туб в упаковках, в том числе для заполнения без повторной упаковки. 29 з.п. ф-лы, 7 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ КОРПУСОВ УПАКОВОЧНЫХ ТУБ ИЗ ПЛЕНОЧНОЙ СВАРИВАЕМОЙ ПЛАСТМАССОВОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2049671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО ТЕЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ТУБЫ | 1996 |

|

RU2154005C2 |

| Частотно-регулируемый электропривод | 1984 |

|

SU1220099A1 |

| СТАБИЛИЗАТОР ВЫПРЯМЛЕННОГО НАПРЯЖЕНИЯ | 0 |

|

SU177470A1 |

| Устройство для упаковки изделий в ленточный материал | 1980 |

|

SU943100A1 |

Авторы

Даты

2008-05-10—Публикация

2003-07-31—Подача