Настоящее изобретение относится к области получения углеродных покрытий, а именно формирования покрытия на поверхности твердого тела, произвольной конфигурации, осаждением атомов пироуглерода из газовой фазы. Такое покрытие может быть использовано в качестве модификатора дисперсных наполнителей композиционных материалов, используемых в космической отрасли машиностроения для придания физико-химических свойств (тепло и электропроводность, сродство к полимерной композиции), в области нанотехнологий для получения порошков на основе пироуглерода.

Существующие методы формирования углеродного покрытия из газовой фазы пироуглеродом можно объединить в метод высокотемпературного синтеза (ВС). Суть метода заключается в формировании в токе инертного газа атомарного углерода в газовой фазе пиролизом органических соединений, например метанола [Saliev Т.М. Technology of growing of diamondfilms by the method of chemical vaporphase deposition. - 2009], этанола [Кузьменко А.П., Родионов В.В. СВЧ-свойства углеродных нанотрубок, выращенных методом пиролиза этанола на никелевом катализаторе //Перспективные технологии, оборудование и аналитические системы для материаловедения и наноматериалов. - 2014. - С. 212-216.], метана [Силенко П.М., Шлапак А.Н., Афанасьева В.П. Осаждение пироуглерода CVD-методом на волокнах SiC //Неорганические материалы. - 2006. - Т. 42. - №. 3. - С. 288-291] и д.р.

Общим недостатком данных методов является высокая продолжительность процесса, при котором необходимо как поддерживать высокую температуру, подавать инертный газ, так и поддерживать пиролиз источника углерода.

В промышленности широко используется покрытие частиц графита слоем пироуглерода пиролизом каменоугольного пека с последующим прокаливанием при температурах до 3000°С [патент RU №2257341 С1, патент SU №551412 А1, патент RU №2013416 С1, патент RU №2064471 С1 и д.р.].

Известен способ получения покрытия использующего вместо каменноугольного пека сульфатный или сульфированный лигнин, который не содержит в своей массе свободных ароматических соединений [патент ЕР №3131848 В1, опуб. 14.04.2014].

Однако замена сырья решает экологические проблемы и не решает технические, а именно необходимость поддержания высоких температур и использования инертного газа при высокой продолжительности процесса.

Наиболее близким техническим решением является метод получения покрытия на модифицируемом дисперсном материале за счет создания золя с последующим образованием пироуглерода из органического полимерного источника (фенолформальдегидной смолы ЛБС-1), входящего в состав золя. Пироуглерод образуется при температурах около 1500-1600°С в инертной газовой среде и взаимодействуя с кремнием, содержащимся в золе в виде органических структур, образует карбид кремния в газовой фазе с последующим формированием твердого тела [Севастьянов, В.Г. Получение нитевидных кристаллов карбида кремния с применением золь-гель метода в объеме SiC-керамики / В.Г. Севастьянов // Композиты и наноструктуры. -2014. -Т. 6. -№. 4. -С. 198-211].

Основным недостатком данного метода является необходимость поддержания высоких температур при высокой продолжительности процесса, а так же необходимость создания дополнительной среды из инертного газа.

Задачей изобретения является снижение продолжительности и энергоемкости процесса, упрощение способа получения пироуглеродного покрытия на поверхности дисперсных материалов, отказ от искусственно создаваемых инертных сред.

Решение поставленной задачи достигается тем, что способ получения пироуглеродных покрытий из производных гуанидина, формирование органическими соединениями пироуглеродного покрытия при осаждении пироуглерода из газовой фазы, согласно изобретению, в качестве исходного органического соединения используют ароматические и алифатические энергоемкие производные гуанидина, которые смешивают с дисперсным материалом, с последующим их резким нагревом до 300°С, при котором запускается процесс разложения производных гуанидина с образованием пироуглеродного покрытия на поверхности дисперсного материала.

Способ отличается от ближайшего аналога тем, что в качестве источника пироуглерода используются ароматические и алифатические энергоемкие производные гуанидина. Помимо функции источника пироуглерода, энергоемкие производные гуанидина, при термическом разложении, запускающийся при нагреве до 300°С реализуют свой энергетический потенциал, выступают в качестве дополнительного источника энергии, тем самым уменьшают энергетические затрат и сокращая время процесса за счет локального повышения температуры непосредственно в зоне образования пироуглерода, что значительно уменьшает время необходимое для формирования пироуглеродного покрытия.

Так же при термическом разложении выделяются значительные объемы газов, выступающих в качестве инертной среды за счет образования молекулярного азота, позволяющие отказаться от искусственного создания инертной среды. Это упрощает технологию и позволяет использовать не герметичные камеры для получения пироуглеродного покрытия на поверхности дисперсного материала.

Получение пироуглеродного покрытия осуществляется в несколько операций, а именно: смешивание с дисперсным материалом,на котором необходимо получить пироуглеродное покрытие, нагрев смеси до температуры не более 300°С и начала термического разложения органических соединений, при необходимости, с последующей механической обработкой полученного дисперсного материала с пироуглеродным покрытием.

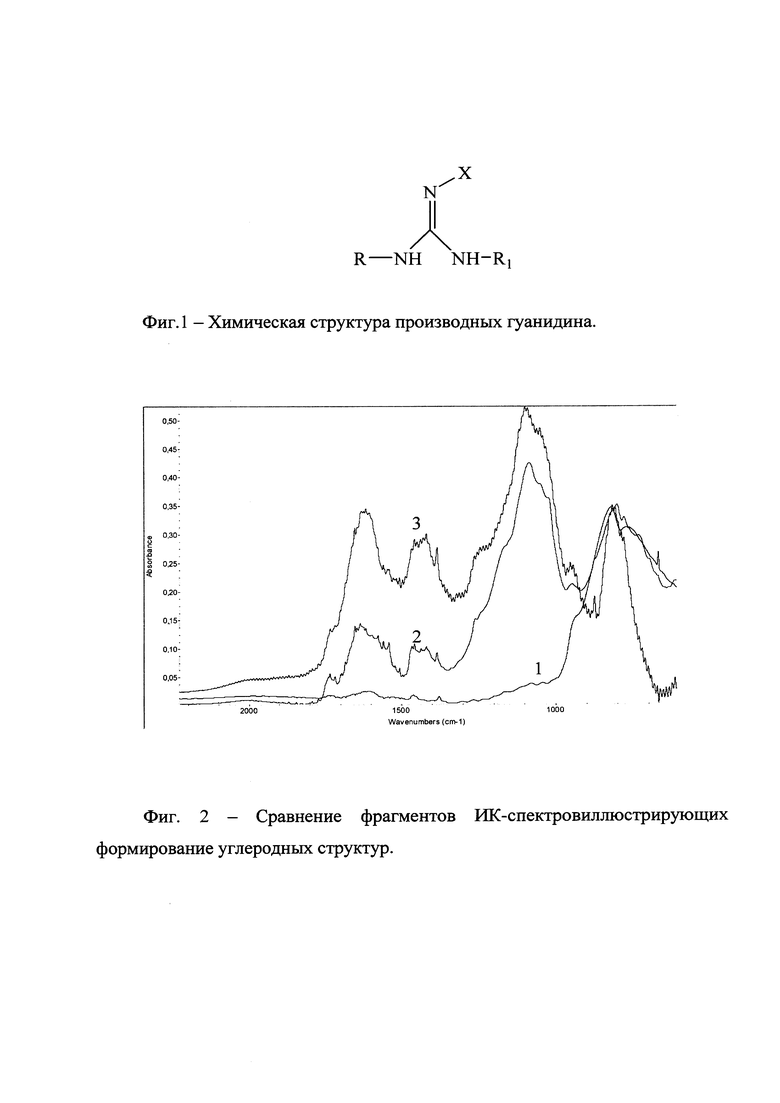

На фиг. 1 представлены структуры производных гуанидина,которые можно использовать для получения пироуглерода. Где органический заместитель R может быть ароматическим или алифатическим углеводородом, заместитель X нитрогруппа, а заместитель R1 может быть ароматическим или алифатическим углеводородом или нитрогруппой.

На фиг. 2 представлено сравнение фрагментов ИК-спектров, иллюстрирующих сигналы пироуглерода на подложке из карбида кремния. Из них видно, что органические структуры разложились полностью, а образовавшийся пироуглерод сформировал множество различных углеродных структур на поверхности карбида кремния. Приведено сравнение исходного, не модифицированного карбида кремния (поз. 1) и карбида кремния модифицированного пироуглеродным покрытием, образованным при разложении этилнитрогуанидина (поз. 2) и смесью бензилнитрогуанидина с этилнитрогуанидином (поз. 3), как видно при сравнении спектров в области 1000-1800 см-1 после модификации поверхности появились множественные сигнатуры, отвечающие различным углеродным структурам. Точкой сравнения был выбран сигнал карбида кремния в области 800 см-1, в данном случае карбид кремния выступал в роли модифицируемого тела.

Способ получения пироуглеродных покрытий из энергоемких производных гуанидина характеризуется следующими примерами.

Пример 1. Смесь гуанидинов массой 1 грамм, а именно бензилнитрогуанидина с этилнитрогуанидином в соотношении 1 к 1 по массе смешали с 0,5 граммами наноразмерного карбида кремния, в тигле и поместили в не герметичную металлическую камеру, с последующим резким нагревом 25°С/мин на 10 минут (не более 300°С). Полученный материал, извлеченный из тигля и представляющий собой пористую углеродную керамику с порами крупного диаметра, подвергли механической обработке для разрушения непрочных углеродных структур перетиранием в ступке. Так получили порошок карбида кремния с поверхностью модифицированной пироуглеродом.

Пример 2. Смесь гуанидинов массой 1 грамм, а именно бензилнитрогуанидина с метилнитрогуанидином в соотношении 1 к 1 по массе смешали с 0,5 граммами наноразмерного карбида кремния в тигле поместили в не герметичную металлическую камеру с последующим резким нагревом 25°С/мин на 10 минут (не более 300°С) Полученный материал, извлеченный из тигля и представляющий собой пористую углеродную керамику с порами крупного диаметра, подвергли механической обработке для разрушения непрочных углеродных структур, перетиранием в ступке Так получили порошок карбида кремния с поверхностью, модифицированной пироуглеродом.

Пример 3. Смесь 1 грамма этилнитрогуанидина с 0,5 граммами карбида кремния в тигле поместили в не герметичную металлическую камеру с последующим резким нагревом 25°С/мин (не более 300°С). Вместо пористой углеродной керамики был получен порошок карбида кремния с поверхностью модифицированной пироуглеродом.

Эффективность изобретения заключается в снижении продолжительности и энергоемкости процесса, за счет использования энергоемких производных гуанидина, которые при термическом разложении после нагрева до 300°С наряду с образованием пироуглерода выделяют энергию в виде тепла. Упрощение способа получения пироуглеродного покрытия, достигается за счет отказа от искусственного создания инертной среды, так как инертная среда формируется молекулярным азотом, выделяющимся при термическом разложении производных гуанидина.

Изобретение относится к области получения углеродных покрытий. Предложен способ получения пироуглеродных покрытий из производных гуанидина, включающий формирование органическими соединениями пироуглеродного покрытия при осаждении пироуглерода из газовой фазы, при котором в качестве исходного органического соединения используют ароматические и алифатические энергоемкие производные нитрогуанидина, которые смешивают с дисперсным материалом с последующим резким нагревом до 300°С, при котором запускается процесс разложения производных гуанидина с образованием пироуглеродного покрытия на поверхности дисперсного материала. Такое покрытие может быть использовано в качестве модификатора дисперсных наполнителей композиционных материалов, используемых в космической отрасли машиностроения для придания физико-химических свойств (тепло и электропроводность, сродство к полимерной композиции), в области нанотехнологий для получения порошков на основе пироуглерода. Технический результат – снижение продолжительности и энергоемкости процесса, упрощение способа и отказ от искусственно создаваемых инертных сред. 2 ил., 3 пр.

Способ получения пироуглеродных покрытий из производных гуанидина, включающий формирование органическими соединениями пироуглеродного покрытия при осаждении пироуглерода из газовой фазы, отличающийся тем, что в качестве исходного органического соединения используют ароматические и алифатические энергоемкие производные нитрогуанидина, которые смешивают с дисперсным материалом, с последующим их резким нагревом до 300°С, при котором запускается процесс разложения производных гуанидина, с образованием пироуглеродного покрытия на поверхности дисперсного материала.

| Севастьянов В.Г | |||

| и др | |||

| Получение нитевидных кристаллов карбида кремния с применением золь-гель метода в объеме SiC-керамики | |||

| Композиты и наноструктуры, 2014, т.6, No.4, с.198-211 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПИРОУГЛЕРОДА С ТРЕХМЕРНО-ОРИЕНТИРОВАННОЙ СТРУКТУРОЙ НА УГЛЕРОДНОМ ИЗДЕЛИИ | 2012 |

|

RU2505620C1 |

| EP 3131848 A2, 22.10.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДОСОДЕРЖАЩИХ ПОКРЫТИЙ | 2001 |

|

RU2199608C2 |

Авторы

Даты

2021-09-29—Публикация

2020-11-30—Подача