Изобретение относится к литейному производству, а именно к способам нанесения пироуглеродных покрытий на литейные керамические формы для литья преимущественно титановых и других химически активных сплавов.

Известен способ нанесения пироуглеродного покрытия на литейные керамические формы, улучшающий качество отливок титановых сплавов. Способ заключается в пропускании газовой смеси из углеводородного и инертного газов через форму при температурах 650-1050°С со скоростью 0,1-0,7 см/с при концентрации углеводородного газа 10-100% в расчете на метан по углероду (АС СССР №457529, МПК В22С 3/00, 1973). При этой операции протекает процесс пиролиза, сопровождаемый образованием покрытия с 3% пироуглерода.

Недостатком способа является сложность технологии, высокая длительность процесса (составляющая до 10 часов), высокие энергозатраты, связанные с необходимостью длительного поддержания высоких температур для пиролиза, низкое содержание пироуглерода в покрытии.

Известен также способ нанесения пироуглеродного покрытия на литейные керамические формы, включающий их предварительный нагрев до температур 900-1100°С, и принудительный обдув газовой смесью. Обдув формы осуществляют газовой смесью состава, об. %: ароматические углеводороды или их производные - 20,0-65,0, инертный газ - 35,0-80,0 в течение 6-10 час в направлении от наружной к внутренним поверхностям формы. (АС СССР №749538, МПК В22С 3/00, 1975).

Недостатком способа является сложность технологии, высокая длительность процесса (составляющая до 10 часов), высокие энергозатраты, связанные с необходимостью длительного поддержания высоких температур.

Известен также способ нанесения пироуглеродного покрытия на литейные керамические формы путем обработки предварительно нагретых форм до температур 1050-1100°С в зернистой засыпке из графитовых частиц смесью углеводородного и инертных газов. Расход газовой смеси составляет 40-360 л/ч на 1 кг засыпки зернистостью 3-30 мм (АС СССР №574267, МПК В22С 3/00, 1976).

Недостатками способа являются сложность технологии, высокие энергозатраты, связанные с высокими температурами прокаливания форм.

Эти недостатки устраняются предлагаемым техническим решением. Решается задача совершенствования технологического процесса в части упрощения технологии нанесения пироуглеродного покрытия на литейные керамические формы для литья титановых и химически активных сплавов.

Технический результат - упрощение технологии нанесения пироуглеродного покрытия, снижение температуры прокаливания форм, повышение экономичности процесса.

Технический результат достигается тем, что согласно способу нанесения пироуглеродного покрытия на литейные керамические формы, включающему термическую обработку угдерод-содержащего компонента и литейной формы, в качестве углерод-содержащего компонента используют водную суспензию дисперсного пироуглерода, которую наносят на лицевой слой формы путем пропитки на стадии охлаждения прокаленной формы с последующим удалением избытка суспензии, прокалкой формы при температуре не более 350°С.При этом температура литейной формы и суспензии на стадии пропитки не превышает 100°С, размер частиц дисперсного пироуглерода составляет 0,100-2 мкм, а содержание частиц дисперсного пироуглерода в суспензии составляет 1-6% масс.

Нанесение слоя водной суспензии дисперсного углерода на лицевой слой керамической формы путем пропитки при заливке суспензии в литейную форму на стадии охлаждения прокаленной формы с последующим удалением избытка суспензии является простой операцией, позволяющей также эффективно использовать тепло прокаленной формы.

Прокалка формы после пропитки суспензией дисперсного углерода при температуре не более 350°С обусловлена тем, что при термообработке в среде воздуха при этой температуре углерод не выгорает и в лицевом слое формы сохраняется защитный слой дисперсного пироуглерода. При этом толщина углеродного слоя может составлять малые величины (порядка 0,1-1,0 мкм), но достаточные для защиты от воздействия химически активных расплавов на материал оболочковой формы, поскольку часть углерода проникает в поры керамической формы,

Поддержание температуры литейной формы и суспензии на стадии пропитки не выше 100°С обусловлено необходимостью получения качественного пироуглеродного покрытия. При температурах пропитки горячей формы до 100°С поддерживается низкая вязкость суспензии, что улучшает распределение дисперсного пироуглерода на поверхности лицевого слоя формы и снижаются энергозатраты на проведение процесса прокалки формы, поскольку используется тепло горячей формы, охлаждаемой после стадии прокаливания. При температурах выше 100°С происходит расслоение суспензии пироуглерода за счет кипения воды, что снижает равномерность покрытия углеродного слоя.

Размер частиц дисперсного пироуглерода должен составлять 0,100-2 мкм. При малом размере частиц пироуглерода (ниже 0,100 мкм) они фильтруются во внутренние слои керамической оболочки формы, их концентрация и эффективность защиты поверхности лицевого слоя формы снижаются. При большом размере частиц дисперсного пироуглерода (выше 2 мкм) они плохо и неравномерно закрепляются на поверхности лицевого слоя, что также снижает эффективность защиты поверхности лицевого слоя керамической формы при литье титановых и химически активных сплавов.

Содержание частиц дисперсного пироуглерода в водной суспензии должно составлять 1 -6% масс. При содержании частиц дисперсного углерода в суспензии менее 1% образуется слой пироуглерода недостаточной толщины, что не гарантирует защитные свойства покрытия, а при содержании частиц дисперсного углерода в суспензии более 6% суспензия пироуглерода в воде становится малоустойчивой, что приводит к неравномерности покрытия, особенно на вертикальных поверхностях керамической оболочки. В результате снижается эффективность защиты поверхности лицевого слоя керамической формы при литье титановых и химически активных сплавов.

Примеры осуществления способа:

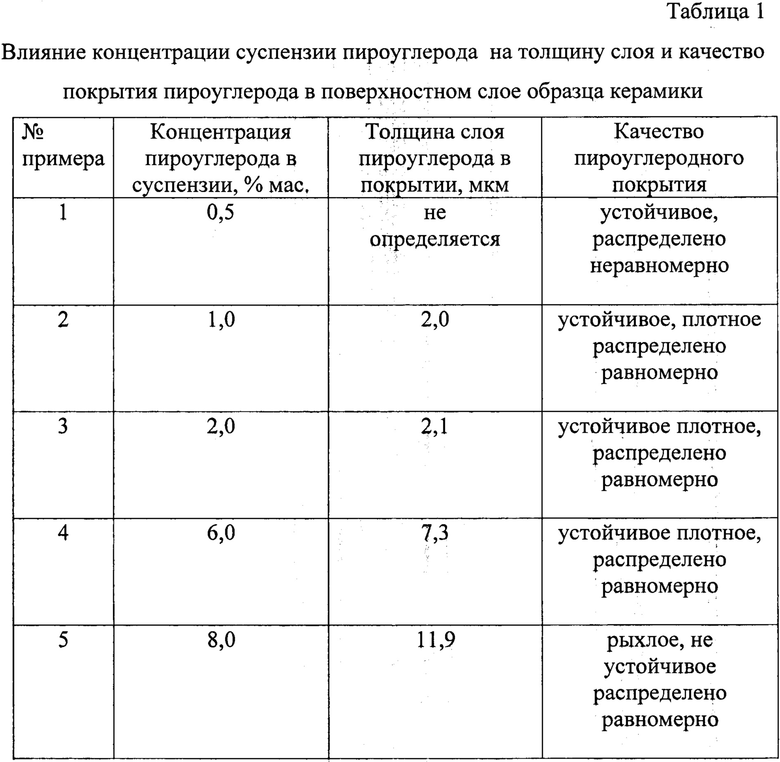

Пример 1. Для нанесения покрытия из пироуглерода на плоский образец керамики, используемой для изготовления литейных форм, использовали водную суспензию дисперсного пироуглерода с размерами частиц 0,1-2,0 мкм и концентрацией 0,5%. Далее образец керамики при температуре 25°С погружали на 5 минут в суспензию дисперсного пироуглерода. Затем остатки суспензии пироуглерода отделяли от образца керамики (выливая отработанную суспензию из полости формы), образец керамики прокаливали при температуре 300°С в течение 2 часов в воздушной среде. Полученное покрытие керамики из дисперсного пироуглерода анализировали под микроскопом с оценкой толщины и качества покрытия. Устойчивость покрытия определяли визуально при нанесении стержнем царапин на поверхность покрытия. Характеристики полученного покрытия из пироуглерода по примеру 1 приведены в таблице 1, из анализа которой следует, что получаемое при указанных условиях покрытие имеет малую толщину и неравномерно распределено по поверхности образца керамики.

Примеры 2-5 осуществляли аналогично примеру 1, с тем отличием, что концентрацию пироуглерода в водной суспензии поддерживали соответственно 1; 2; 6; 8%. Характеристики полученного покрытия из пироуглерода по примерам 2-5 приведены в таблице 1. Из анализа данных таблицы 1 следует, что хорошее устойчивое, плотное покрытие толщиной 2-7,3 мкм из пироуглерода на образце литейной керамики формируется при нанесении покрытия согласно примерам 2-4, в которых при размере частиц пироуглерода 0,100-2,0 мкм концентрация пироуглерода в суспензии составляет от 1 до 6%.

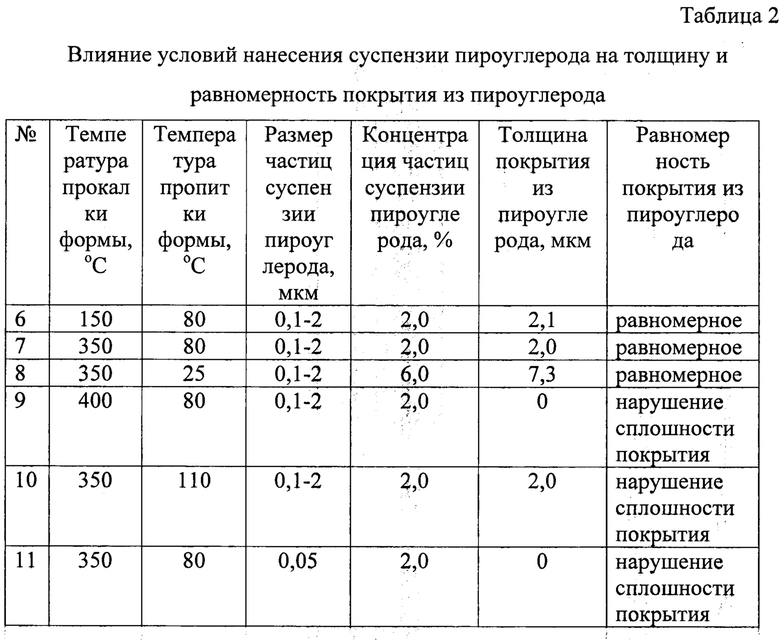

Пример 6 проводили аналогично примеру 3 с тем отличием, что температуру пропитки поддерживали 80°С, а температуру прокаливания образца керамики поддерживали 150°С. Характеристики полученного покрытия из пироуглерода приведены в таблице 2, из анализа которой следует, что полученное покрытие из пироуглерода имеет толщину 2,1 мкм и равномерно покрывает поверхность образца керамики.

Пример 7 проводили аналогично примеру 3 с тем отличием, что температуру прокаливания образца керамики поддерживали 350°С. Характеристики полученного покрытия из пироуглерода приведены в таблице 2, из анализа которой следует, что полученное покрытие из пироуглерода имеет толщину 2,0 мкм и равномерно покрывает поверхность образца керамики.

Пример 8 проводили аналогично примеру 4 с тем отличием, что температуру пропитки поддерживали 25°С, а температуру прокаливания образца керамики поддерживали 350°С. Характеристики полученного покрытия из пироуглерода приведены в таблице 2, из анализа которой следует, что полученное покрытие из пироуглерода имеет толщину 7,3 мкм и равномерно покрывает поверхность образца керамики.

Пример 9 проводили аналогично примеру 3 с тем отличием, что температуру пропитки поддерживали 80°С, а температуру прокаливания образца керамики поддерживали 400°С. Характеристики полученного покрытия из пироуглерода приведены в таблице 2, из анализа которой следует, что полученное покрытие из пироуглерода имеет нарушение сплошности.

Пример 10 проводили аналогично примеру 1 с тем отличием, что температуру пропитки поддерживали 80°С, а температуру прокаливания образца керамики поддерживали 350°С. Характеристики полученного покрытия из пироуглерода приведены в таблице 2, из анализа которой следует, что полученное покрытие из пироуглерода имеет нарушение сплошности.

Пример 11 проводили аналогично примеру 1 с тем отличием, что температуру пропитки поддерживали 80°С, а температуру прокаливания образца керамики поддерживали 350°С. Характеристики полученного покрытия из пироуглерода приведены в таблице 2, из анализа которой следует, что полученное покрытие из пироуглерода имеет нарушение сплошности.

Таким образом, нанесение пироуглеродного покрытия на литейные керамические формы по примерам №2-4, 6-8 согласно заявляемому способу позволяет получать устойчивое, плотное, равномерно распределенное по поверхности покрытие простым способом, при меньшей температуре с низкими трудо- и энергозатратами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛИТЕЙНЫЕ КЕРАМИЧЕСКИЕ ФОРМЫ ДЛЯ ЛИТЬЯ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2775770C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 1991 |

|

RU2024344C1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2021 |

|

RU2760029C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2543223C2 |

| Способ изготовления многослойных оболочковых литейных форм | 1982 |

|

SU1101317A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 1994 |

|

RU2104782C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО УДАЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2007 |

|

RU2343038C1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

Изобретение относится к литейному производству, а именно к способам нанесения пироуглеродных покрытий на литейные керамические формы для литья преимущественно титановых и других химически активных сплавов. Способ нанесения пироуглеродного покрытия на литейные керамические формы включает термическую обработку путем прокалки литейной формы с нанесенным углерод-содержащим компонентом. В качестве углерод-содержащего компонента используют водную суспензию дисперсного пироуглерода, которую наносят на лицевой слой формы путем пропитки на стадии охлаждения прокаленной формы с последующим удалением избытка суспензии, а далее осуществляют прокалку формы с нанесенным пироуглеродным покрытием при температуре не более 350°С. При этом температура литейной формы и суспензии на стадии пропитки не превышает 100°С, размер частиц пироуглерода составляет 0,100-2 мкм, а содержание частиц пироуглерода в суспензии составляет 1-6 мас.%. Изобретение позволяет получать устойчивое, плотное, равномерно распределенное по поверхности покрытие простым способом, при меньшей температуре с низкими трудо- и энергозатратами. 2 табл., 11 пр.

Способ нанесения пироуглеродного покрытия на литейные керамические формы, включающий термическую обработку путем прокалки литейной формы с нанесенным углерод-содержащим компонентом, отличающийся тем, что в качестве углерод-содержащего компонента используют водную суспензию дисперсного пироуглерода, которую наносят на лицевой слой формы путем пропитки на стадии охлаждения прокаленной формы с последующим удалением избытка суспензии, а далее осуществляют прокалку формы с нанесенным пироуглеродным покрытием при температуре не более 350°С, при этом температура литейной формы и суспензии на стадии пропитки не превышает 100°С, размер частиц пироуглерода составляет 0,100-2 мкм, а содержание частиц пироуглерода в суспензии составляет 1-6 мас.%.

| Способ нанесения покрытия пиролитического углерода на литейные формы | 1976 |

|

SU574267A1 |

| Способ нанесения пиролитеского углерода на литейную форму | 1973 |

|

SU466935A1 |

| Способ защиты отливок от обезуглероживания | 1974 |

|

SU505493A1 |

| CN 102371340 A, 14.03.2012. | |||

Авторы

Даты

2019-08-13—Публикация

2018-12-21—Подача