Изобретение относится к изготовлению изделий из углеродных композиционных материалов с пониженной проницаемостью и может быть использовано при изготовлении плавильных, раздаточных тиглей, тиглей для электролиза расплавов солей, а также деталей колонных аппаратов и др. оборудования в химической и химико-металлургической промышленностях.

Известен способ изготовления изделий из углерода, включающий заливку фенолформальдегидной смолы резольного типа в форму, отверждение смолы под давлением, термообработку полученной заготовки при коночной температуре 1700oС в защитной атмосфере (Сборник трудов 6, "Конструкционные материалы на основе графита", 1971, М., Металлургия, с. 132).

Способ позволяет изготавливать непроницаемые для жидкостей и газов изделия, несмотря на низкую плотность получаемого при этом материала. Достигается это благодаря тому, что материал не имеет открытых пор. За свою специфичную структуру и непроницаемость материал получил название "стеклоуглерод".

Недостатком способа является сравнительно низкая прочность материала и невозможность изготовления из него крупногабаритных изделий из-за возникающих при термообработке усадочных процессов, ведущих к растрескиванию заготовки.

Наиболее близким по технической сущности к заявляемому способу является способ, включающий нанесение суспензии из дисперсного наполнителя и связующего на тканевые заготовки, послойное формирование из них пакета и уплотнение его углеродным связующим, причем в качестве дисперсного наполнителя в суспензии используют измельченный графит фракцией не более 90 мкм, в качестве связующего - фенолформальдегидное связующее, претерпевающее в процессе нагрева усадку и вспенивание, а уплотнение пакета тканевых заготовок производят коксом, образующимся при карбонизации предварительно отвержденного связующего, с последующим доуплотнением материала пироуглеродом из газовой фазы (авт. св. СССР 1774521, С 04 В 35/52, 1992).

Способ позволяет изготавливать крупногабаритные изделия из материала с более высокой прочностью, чем из материала "стеклоуглерод".

Недостатком способа является сравнительно высокая проницаемость материала изделий, что усложняет процесс их последующей герметизации, проводимой с целью обеспечения работоспособности изделий при перепаде давлений.

Заявляемый способ позволяет понизить проницаемость материала изделий за счет получения по толщине изделия тонких слоев материала пониженной, в сравнении с остальной частью материала, проницаемости, что упрощает процесс окончательной герметизации изделий и повышает надежность работы их под давлением.

Это достигается тем, что в способе изготовления изделий из углеродных композиционных материалов, включающем нанесение суспензии из мелкодисперсного наполнителя и полимерного связующего на тканевые заготовки из углеродных волокон, пословное формирование пакета из тканевых заготовок и уплотнение пакета из тканевых заготовок углеродным связующим, суспензию из мелкодисперсного наполнителя и полимерного связующего наносят на расположенные в средней по толщине части пакета тканевые заготовки, причем в суспензии в качестве мелкодисперсного наполнителя используют порошки углерода, или карбидо-, карбонитридообразующих металлов или неметаллов, или их смеси, или порошки стеклообразующих композиций фракциями не более 40 мкм, а в качестве полимерного связующего используют невспенивающееся безусадочное полимерное связующее, уплотнение пакета из тканевых заготовок производят пироуглеродом из газовой фазы, при этом до или после, или при уплотнении пакета из тканевых заготовок пироуглеродом дополнительно проводят его термическую или термохимическую обработку.

В суспензии в качестве мелкодисперсного наполнителя можно использовать порошки стеклообразующих композиций, суспензию можно наносить на один из внутренних слоев пакета из тканевых заготовок, проводить термическую обработку пакета из тканевых заготовок при температуре оплавления стеклообразующей композиции выше температуры уплотнении пироуглеродом, после чего пакеты из тканевых заготовок уплотнить пироуглеродом из газовой фазы изотермическим методом.

Уплотнение пакета из тканевых заготовок пироуглеродом из газовой фазы можно производить термоградиентным методом при избыточном давлении метана 0,025-0,03 атм и скорости перемещения зоны пиролиза 0,1-0,5 мм/ч с температурой 950-1000oС.

В качестве мелкодисперсного наполнителя можно использовать порошки тугоплавкого карбидо-, и/или нитридо-, и/или карбонитридообразующего металла или неметалла, или их смесь с углеродным порошком, при этом после или при уплотнении пакета из тканевых заготовок можно проводить термическую обработку материала пакета при температуре карбидизации, нитридизации или карбонитридизации соответствующего металла или неметалла.

При уплотнении пакета из тканевых заготовок пироуглеродом термоградиентным методом можно проводить дополнительное уплотнение пироуглеродом мелкодисперсного наполнителя и прилегающих к нему слоев пакета из тканевых заготовок, для чего недопереместив зону пиролиза до слоя мелкодисперсного наполнителя на 1-2 мм, снижают парциальное давление метана до 200-300 мм рт. ст., а скорость перемещения зоны пиролиза снижают до 0,025-0,05 мм/ч, затем после перемещения зоны пиролиза через слой мелкодисперсного наполнителя производят изотермическую выдержку в течение 60-90 ч при парциальном давлении метана 20-30 мм рт. ст., не перемещая при этом зону пиролиза, после чего уплотняют остальные по толщине части пакета из тканевых заготовок пироуглеродом термоградиентным методом.

После доуплотнения пироуглеродом при пониженном парциальном давлении метана слоя мелкодисперсного наполнителя и прилегающих к нему слоев пакета из тканевых заготовок можно проводить дополнительную термическую обработку в инертной среде при температуре карбидизации соответстующего металла или неметалла и уплотнить остальные по толщине части пакета пироуглеродом термоградиентным методом.

При уплотнении пакета из тканевых заготовок пироуглеродом термоградиентным методом, недопереместив зону пиролиза до слоя мелкодисперсного наполнителя на 1-2 мм, можно проводить термохимическую обработку, для чего в зону пиролиза подают смесь метана с азотом, при этом зону пиролиза перемещают со скоростью 0,025-0,05 мм/ч к слою мелкодисперсного наполнителя, а содержание азота в смеси увеличивают от 50 до 90%, затем зону пиролиза перемещают через слой мелкодисперсного наполнителя, а содержание азота доводят до 100%, причем температуру повышают до температуры нитридизации соответствующего металла или неметалла, не перемещая при этом зону пиролиза в течение 60-90 ч, после чего уплотняют остальные по толщине части пакета из тканевых заготовок пироуглеродом термоградиентным методом.

При уплотнении пакета из тканевых заготовок пироуглеродом термоградиентным методом, после перемещения зоны пиролиза через слой мелкодисперсного наполнителя или после изотермической выдержки в течение 60-90 ч при парциальном давлении метана 20-30 мм рт. ст. можно производить термохимическую обработку в среде азота при температуре карбонитридизации соответствующего металла или неметалла, не перемещая при этом зону пиролиза в течение 60-90 ч, после чего уплотняют остальные по толщине части пакета из тканевых заготовок пироуглеродом термоградиентным методом.

Нанесение суспензии из мелкодисперсного наполнителя и полимерного связующего на расположенные в средней по толщине части пакета тканевые заготовки позволяет создать предпосылки для изменения их пористой структуры, а в конечном итоге - формирования на их основе (после уплотнения их пироуглеродом и дополнительной термической или термохимической обработки) слоев материала пониженной проницаемости (или вообще непроницаемых) при сохранении физико-механических и химических свойств материала наружных слоев изделия, ответственных за его прочность и коррозионную стойкость.

Использование в суспензии в качестве мелкодисперсного наполнителя порошков фракциями не более 40 мкм, а в качестве полимерного связующего - невспенивающегося безусадочного полимерного связующего позволяет заполнить межволоконные поры тканевых заготовок мелкодисперсным наполнителем и таким образом перевести крупные межволоконные и межслоевые поры этой части пакета в средние и мелкие, выровняв исходную (перед уплотнением пироуглеродом) пористость этой части пакета, и, тем самым, создать предпосылки (условия) для получения после ее уплотнении пироуглеродом материала с развитой тонкопористой структурой и преимущественным содержанием закрытых пор.

Использование в суспензии в качестве дисперсного наполнителя порошков фракциями более 40 мкм не позволило бы достаточно хорошо заполнить им межволоконные и межслоевые поры тканевых заготовок.

Использование вспенивающегося и претерпевающего при нагреве усадку полимерного связующего привело бы к нарушению исходной перед уплотнением пироуглеродом средней и мелкопористой структуры пакета по причине быстрого и спонтанного выделения газов и образования усадочных трещин.

Уплотнение пакета пироуглеродом из газовой фазы позволяет получить материал средних по толщине слоев изделия с развитой тонкопористой структурой и преимущественным содержанием закрытых пор, что в свою очередь позволяет существенно снизить его проницаемость (снизить коэффициент газопроницаемости с 1•10-6 до 0,5•10-8 см2/сек, а значит, и проницаемость изделия в целом.

Дополнительная термическая или термохимическая обработка пакета из тканевых заготовок до или после, или при уплотнении его пироуглеродом из газовой фазы при использовании в суспензии в качестве мелкодисперсного наполнителя порошков углерода или карбидо-, нитридо-, карбонитридообразующих металлов или неметаллов, или их смеси, или порошков стеклообразующих композиций фракциями не более 40 мкм позволяет придать внутренним слоям материала изделия дополнительную повышенную непроницаемость за счет образования дополнительных фаз.

Использование в суспензии в качестве мелкодисперсного наполнителя порошков стеклообразующих композиций, наносимых на один из внутренних слоев пакета из тканевых заготовок, и дополнительная, перед уплотнением пироуглеродом из газовой фазы изотермическим методом, термообработка материала пакета при температуре оплавления стеклообразующей композиции, превышающей температуру насыщения пироуглеродом, позволяет за счет образования внутри материала (и тем самым менее доступного для химического и механического воздействия) непроницаемого тонкого слоя стекла снизить проницаемость материала изделия.

Проведение уплотнения пакета из тканевых заготовок пироуглеродом из газовой фазы термоградиентным методом при избыточном давлении метана 0,025-0,03 атм и скорости перемещения зоны пиролиза 0,1-0,5 мм/ч с температурой 950-1000oС позволяет добиться более полного заполнения пор материала пакета пироуглеродом (чем изотермическим методом) и особенно пор мелкодисперсного наполнителя и, тем самым, снизить проницаемость изделия. Проведение уплотнения пакета пироуглеродом при температуре в зоне пиролиза ниже 950oС, скорости движения зоны пиролиза менее 0,1 мм/ч и давлении ниже атмосферного нецелесообразно, т.к. приводит к необоснованному удлинению процесса. Проведение уплотнения пакета пироуглеродом при температуре в зоне пиролиза выше 1000oС и скорости движения зоны пиролиза более 0,5 мм/ч нецелесообразно, т. к. приводит к уменьшению заполняемости пор пироуглеродом и, как следствие, к повышению проницаемости материала изделия. Проведение уплотнении пакета пироуглеродом при избыточном давлении более 0,03 атм нецелесообразно, т.к. приводит к усложнению конструкции установки.

Кроме отмеченного выше, уплотнение пакета пироуглеродом термоградиентным методом позволяет прервать его вблизи или в месте расположения слоя дисперсного наполнителя и провести доуплотнение его и прилегающих к нему слоев пироуглеродом при пониженном парциальном давлении метана или провести термохимическую обработку для формирования дополнительных фазовых составляющих материала, образующихся в результате химической реакции компонентов мелкодисперсного наполнителя между собой или с рабочей средой, используемой при термохимической обработке.

Использование в качестве мелкодисперсного наполнителя порошков тугоплавкого карбидо-, и/или нитридо-, и/или карбонитридообразующего металла или неметалла, или их смеси с углеродным порошком и проведение после или при уплотнении пакета из тканевых затовок пироуглеродом термической или термохимической обработки материала пакета при температуре карбидизации, нитридизации или карбонитридизации соответствующего металла или неметалла позволяет за счет большего объема образующихся при этом молекул карбидов, нитридов или карбонитридов, чем суммарный объем входящих в них атомов, уменьшить размеры пор материала, а часть пор перевести в закрытые, перекрыв образующимися соединениями устья пор.

Дополнительное уплотнение пироуглеродом мелкодисперсного наполнителя и прилегающих к нему слоев пакета из тканевых заготовок, проводимое в зоне пиролиза, недопереместившейся до места расположения слоя мелкодисперсного наполнителя на 1-2 мм, при парциальном давлении метана, сниженном до 200-300 мм рт. ст., и скорости перемещения зоны пиролиза до 0,025-0,05 мм/ч, с последующей сразу же после перемещения зоны пиролиза через слой мелкодисперсного наполнителя изотермической выдержкой в течение 60-90 ч при парциальном давлении метина 20-30 мм рт. ст., проводимой без перемещении зоны пиролиза, позволяет придать этим слоям повышенную непроницаемость.

Поясним подробнее, как это достигается.

Наличие признаков, что предшествуют изотермической выдержке, позволяет исключить преждевременный "проскок" зоны пиролиза через слой мелкодисперсного наполнителя, а также оставить относительно свободным доступ метана к слою мелкодисперсного наполнителя со стороны наружной поверхности пакета.

При парциальном давлении метана более 300 мм рт. ст. и скорости перемещения зоны пиролиза более 0,05 мм/ч возможен преждевременный "проскок" зоны пиролиза через слой мелкодисперсного наполнителя и затруднение, тем самым, доступа к нему метана при изотермической выдержке. При парциальном давлении метана менее 200 мм рт. ст. и скорости перемещения зоны пиролиза менее 0,025 мм/ч необоснованно удлиняется процесс.

Изотермическая выдержка в течение 60-90 ч при парциальном давлении метана 20-30 мм рт. ст., проводимая без перемещения зоны пиролиза, позволяет провести собственно доуплотнение слоя мелкодисперсного наполнителя и прилегающих к нему слоев пакета пироуглеродом и, тем самым, уменьшить его проницаемость, а значит, проницаемость изделия в целом.

При парциальном давлении метана более 30 мм рт. ст. и времени изотермической выдержки менее 60 ч невозможно добиться эффективного доуплотнения пироуглеродом слоя мелкодисперсного наполнителя. При парциальном давлении метана менее 20 мм рт. ст. необоснованно удлиняется время доуплотнения пироуглеродом, а при его сохранении в заявляемых пределах (60-90 ч) и давлении менее 20 мм рт. ст. невозможно добиться эффективного доуплотнения пироуглеродом слоя мелкодисперсного наполнителя.

Проведение сразу после доуплотнения пироуглеродом при пониженном парциальном давлении метана слоя мелкодисперсного наполнителя и прилегающих к нему слоев пакета дополнительной термической обработки в инертной среде при температуре карбидизации соответствующего металла или неметалла позволяет придать слою мелкодисперсного наполнителя повышенную непроницаемость за счет образования в нем карбидов, молекулы которых имеют больший объем, чем объем составляющих их атомов, и блокирования (перекрытия), тем самым, устьев пор в слое мелкодисперсного наполнителя.

Проведение при уплотнении пироуглеродом пакета термоградиентным методом термохимической обработки, осуществляемой в зоне пиролиза, недопереместившейся до места расположения слоя дисперсного наполнителя на 1-2 мм, при скорости перемещения зоны пиролиза 0,025-0,05 мм/ч, с увеличивающимся по мере перемещения к слою дисперсного наполнителя содержанием азота в смеси с метаном от 50 до 90%, с последующим доведением содержания азота сразу после перемещения зоны пиролиза через слой мелкодисперсного наполнителя до 100% и повышением температуры до температуры нитридизации соответствующего металла или неметалла, без перемещения при этом зоны пиролиза в течение 60-90 ч, позволяет максимально уплотнить слой мелкодисперсного наполнителя за счет образования в нем нитридов и карбонитридов, молекулы которых имеют больший объем, чем объем составляющих их атомов и перекрытия тем самым устьев пор в слое мелкодисперсного наполнителя.

Поясним подробней, как это достигается.

Наличие признаков, что предшествуют увеличению содержания азота до 100% и повышению температуры до температуры нитридизации соответствующего металла или неметалла позволяет исключить преждевременный "проскок" зоны пиролиза через слой мелкодисперсного наполнителя, а также оставить относительно свободным доступ азота к слою мелкодисперсного наполнителя со стороны наружной поверхности пакета. При скорости перемещения зоны пиролиза более 0,05 мм/ч и неувеличения (по мере перемещения зоны пиролиза к слою мелкодисперсного наполнителя) содержания азота от 50 до 30% в смеси с метаном возможен преждевременный "проскок" зоны пиролиза через слой мелкодисперсного наполнителя и затруднен тем самым доступ к нему азота при нитридизации.

Нитридизация слоя мелкодисперсного наполнителя в течение 60-90 ч, проводимая без перемещения зоны пиролиза, позволяет собственно доуплотнить слой мелкодисперсного наполнителя за счет образования в нем нитридов и карбонитридов соответствующих металлов или неметаллов и тем самым уменьшить его проницаемость.

При времени нитридизации менее 60 ч не обеспечивается достаточное уплотнение слоя мелкодисперсного наполнителя. Превышение времени нитридизации за 90 ч приводит к необоснованному удлинению процесса.

Проведение при уплотнении пироуглеродом пакета термоградиентным методом термохимической обработки, осуществляемой сразу же после перемещения зоны пиролиза через слой мелкодисперсного наполнителя или после изотермической выдержки в течение 60-90 ч при парциальном давлении метана 20-30 мм рт. ст., в среде азота при температуре карбонитридизации соответствующего металла или неметалла позволяет придать слою мелкодисперсного наполнителя повышенную непроницаемость за счет укрупнения молекул карбидов металлов или неметаллов при переходе их в карбонитриды и перекрытия тем самым устьев пор в слое мелкодисперсного наполнителя.

При времени карбонитридизации менее 60 ч не обеспечивается достаточно большой процент перехода карбидов в карбонитриды. При времени карбонитридизации более 90 ч необоснованно удлиняется процесс.

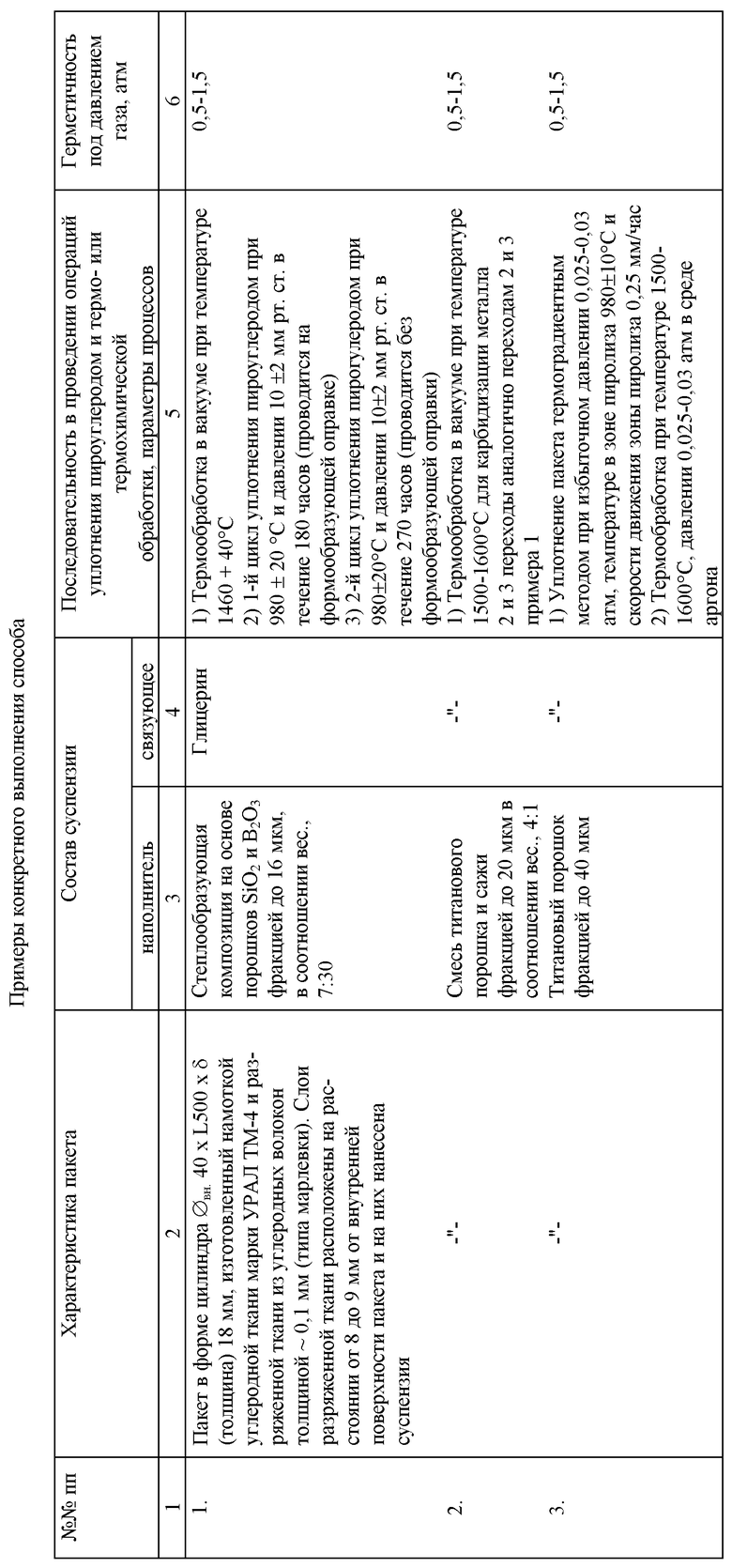

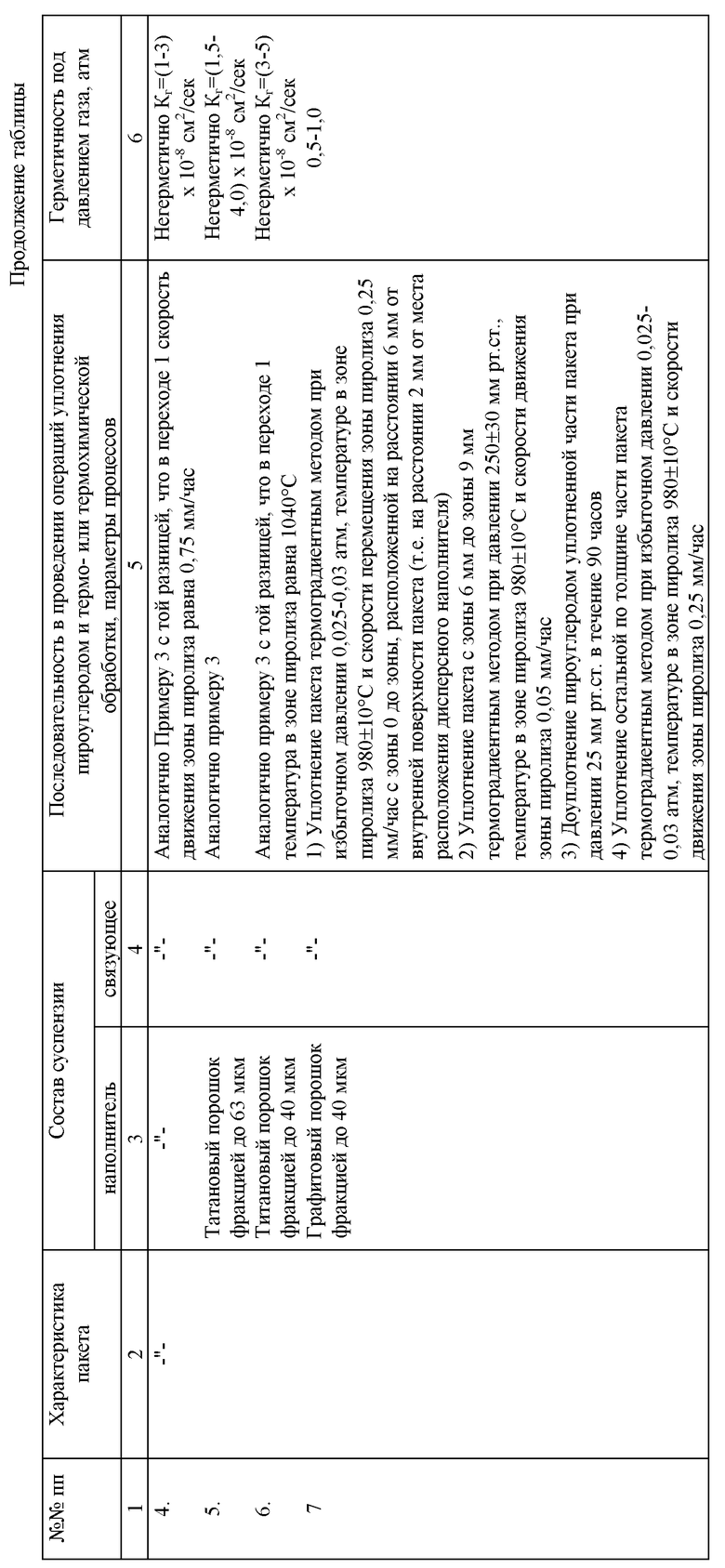

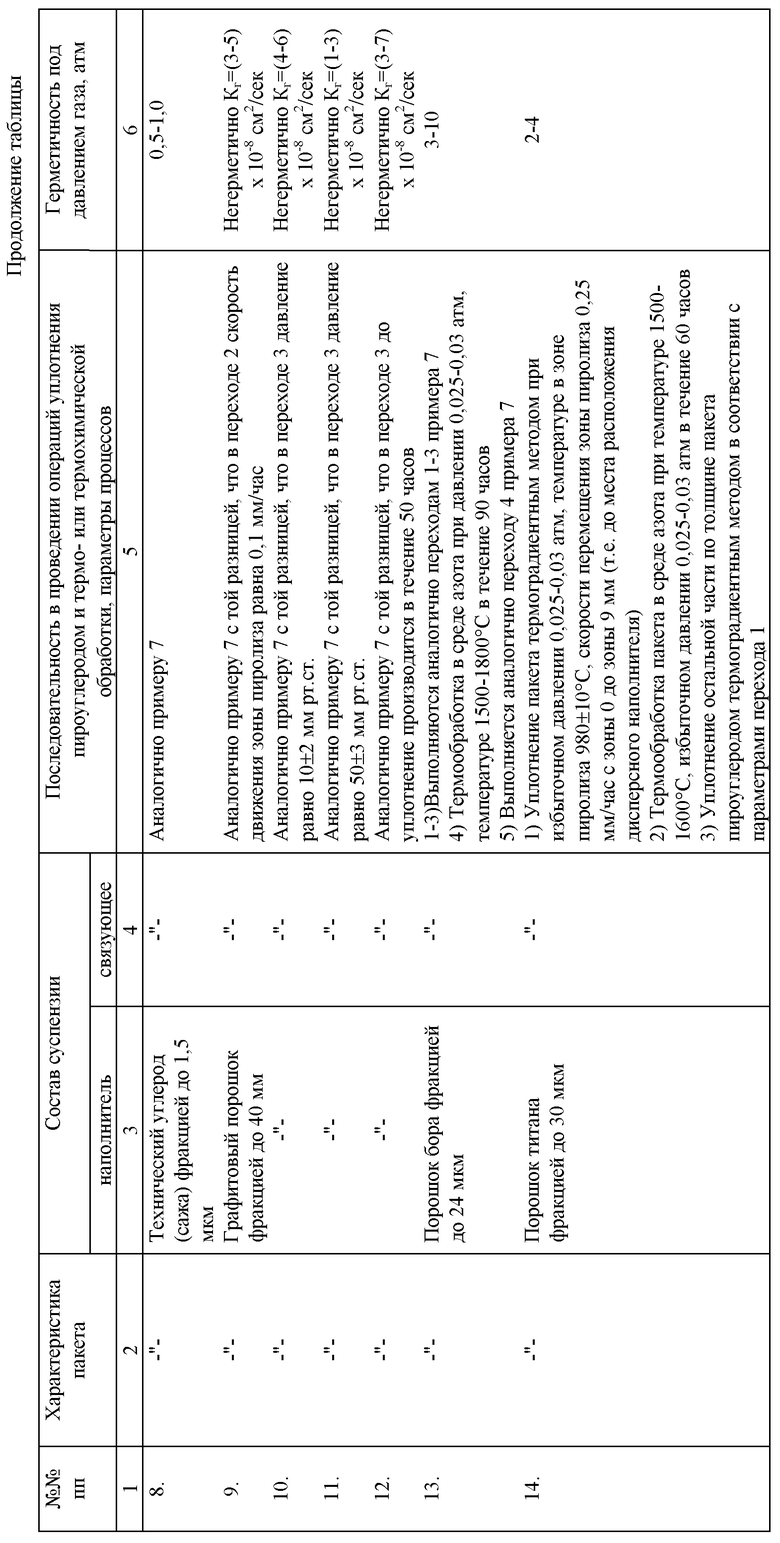

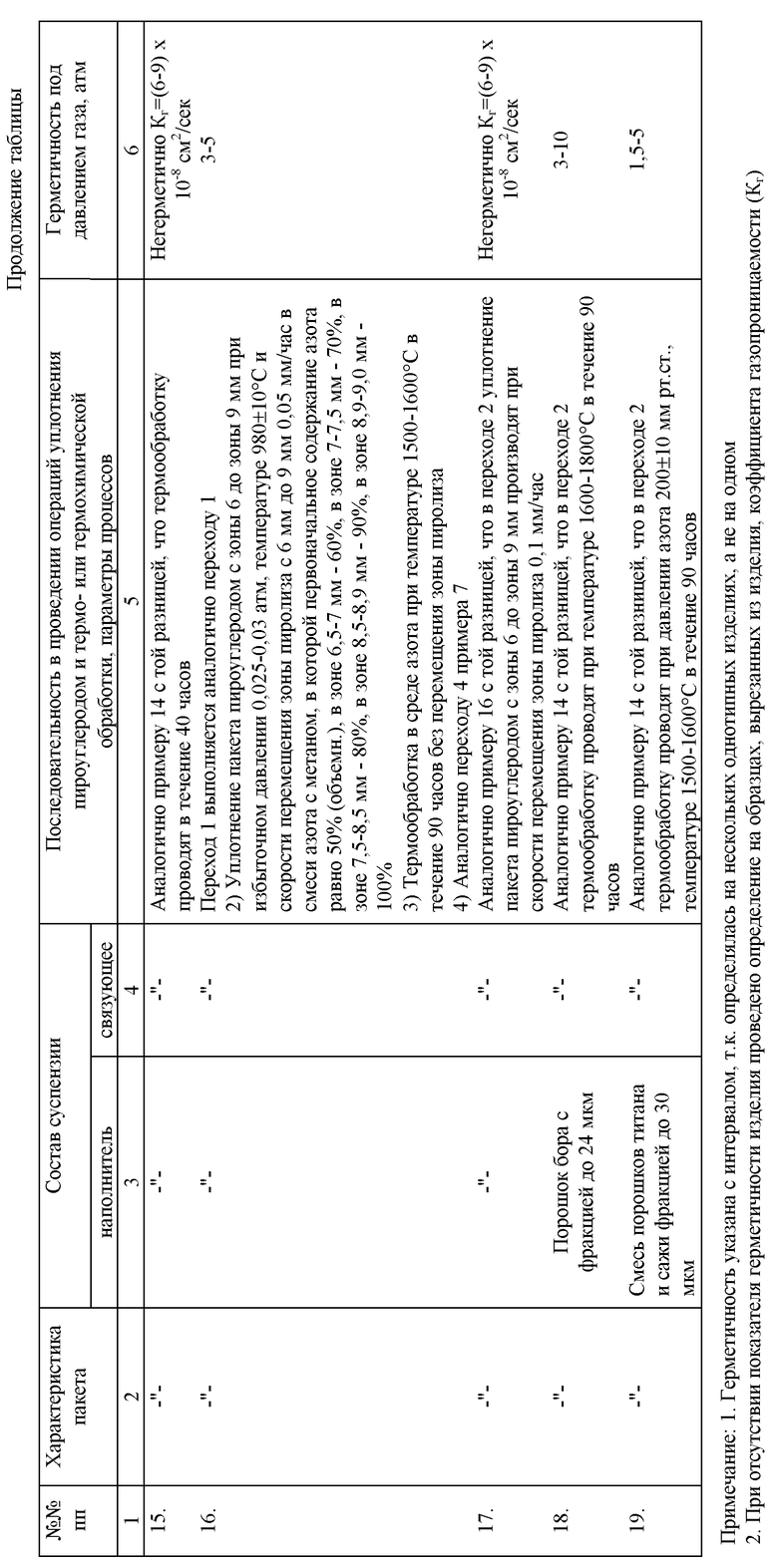

Осуществление способа показано на следующих конкретных примерах, приведенных в таблице, где примеры 1-3, 7-8, 13, 14, 16, 18, 19 соответствуют, а примеры 4-6, 9-12, 15, 17 не соответствуют параметрам заявляемого способа.

Изобретение предназначено для химической и металлургической промышленности и может быть использовано при получении тиглей, деталей колонных аппаратов. Готовят суспензию из мелкодисперсного наполнителя и невспенивающегося безусадочного полимерного связующего. В качестве мелкодисперсного наполнителя можно использовать порошки стеклообразующих композиций фракциями не более 40 мкм, порошки углерода, карбидо- и/или нитридо-, и/или карбонитридообразующих металлов или неметаллов. Суспензию наносят на тканевые заготовки, формируют из них пакет и уплотняют его пироуглеродом из газовой фазы. При использовании порошков стеклообразующих композиций суспензию наносят на один из внутренних слоев пакета из тканевых заготовок и перед уплотнением проводят дополнительную термообработку при температуре оплавления стеклообразующей композиции. При использовании порошков углерода, карбидо- и/или нитридо-, и/или карбонитридообразующих порошков дополнительную термообработку проводят после или при уплотнении пироуглеродом при температуре карбидизации, нитридизации или карбонитридизации соответствующего металла или неметалла. Уплотнение пироуглеродом проводят термоградиентным методом при избыточном давлении метана 0,025-0,03 атм и скорости перемещения зоны пиролиза 0,1-0,5 мм/ч с температурой 950-1000oС. Изобретение позволяет понизить проницаемость изделий, повысить надежность их работы под давлением. 7 з.п. ф-лы, 1 табл.

| Жаростойкий материал | 1990 |

|

SU1774521A1 |

| 0 |

|

SU218849A1 | |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2034780C1 |

| RU 97116562 А, 20.07.1999 | |||

| Устройство для отображения информации на экране электронно-лучевой трубки | 1986 |

|

SU1410090A1 |

| Преобразователь переменного напряжения в постоянное с умножением напряжения (его варианты) | 1981 |

|

SU1163442A1 |

Авторы

Даты

2002-08-10—Публикация

2000-04-03—Подача