(54) СПОСОБ АЗОТИРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газового азотирования быстрорежущих сталей | 1987 |

|

SU1588800A1 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| Способ газового азотирования деталей из инструментальных сталей | 1980 |

|

SU901354A2 |

| Способ азотирования в газовой среде | 1981 |

|

SU1148895A1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

| Способ газового азотирования деталей из инструментальных сталей | 1978 |

|

SU775175A1 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2367715C2 |

| Способ изготовления проволоки | 1985 |

|

SU1357444A1 |

| Способ ионного азотирования детали из алюминиевого сплава | 2023 |

|

RU2812924C1 |

| Способ химико-термической обработки металлических изделий | 1989 |

|

SU1740491A1 |

1

Изобретение относится к химико-термической обработке металлрв и сплавов, в частноети, к азотированию.,.

Известны, способы азотирования, при которых изделия нагревают, выдерживают в насыщающем газе, затем охлаждают в токе насыщающего газа.

Недостатком этих способов является образование на поверхности изделий хрупкого высоконитридного слоя, а также повышенный расход газа 1 .

Для сокращения длительности процесса применяют двойной режим азотирования. Однако при этом не устраняется полностью образование хрупкого высоконитридного слоя, а расход газа остается значительным.

Для. снижения хрупкости азотированного слоя при окончании процесса азотирования аммиак вытесняют аргоном 2, а для устранения - фазы и сокращения расхода аммиака газ подают порциями 13.

При всех указанных способах азотирования расход газа остается значительным, а регулирование процесса затруднено.

Известен сгюсоЬ оЬраЬотки поверхности стали, при котором стальные изделия обрабатывают в смеси насыщающих газов при 500600°С в течение 0,5-3 ч, вьщерживают от 6 до 120 с на воздухе до образования на поверхности пленки из РезО4, после чего охлаждают до комнатной температуры 4.

Недостатком указанного способа является, высокий расход насыщающего газа, так как длительность его подачи превыщает 93% от общей продолжительности процесса, протекающего при повышенной температуре. Кроме того, малая длительность вьщержки на воздухе при высокой температуре не позволяет устранить образование хрупкой высоконитридной зоны.

Целью изобретения является снижение расхода насыщающего газа и устранение хрупкости азотированного слоя.

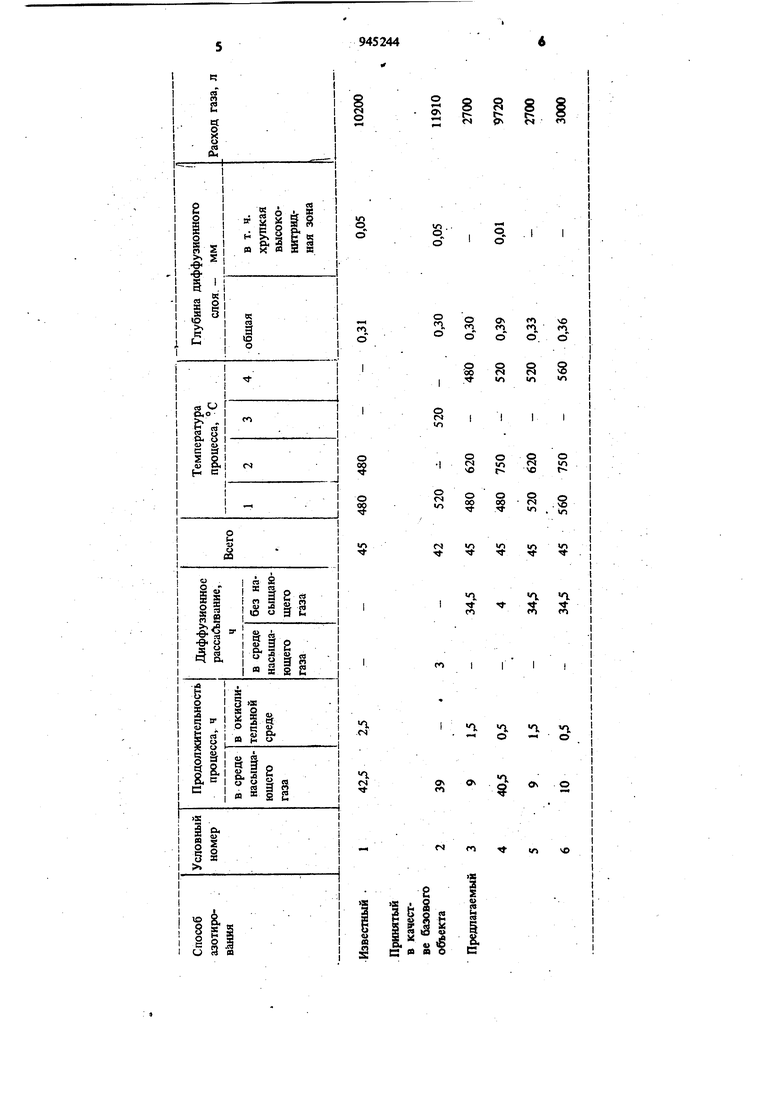

Поставленная цель достигается тем, что в способе азотирования металлических изделий, включающем нагрев до температуры азотирования, выдержку в насыщающем газе, вьщер жку в окислительной атмосфере и охлаждение. 39 выдержку в окислительной атмосфере проводят при 620-750 0, а охлаждение осуществля ют до температуры азотирования с последующей вьщержкой при этой температуре. В процессе вьвдержки в насьпцающем газе после образований высоконитридной зоны через опредеденный промежуток времени, составляю щий 20-90% от общей длительности вьщержки при температуре насыщения, подачу газа прекращают ,,и повыщают температуру поверх ности изделия до образования на ней плотной окисной пленки fsjO +feyOs, затем охлаждают поверхность до температуры насыщения и далее ведут процесс диффузионного,, рассасывания без подачи насыщающего газа. При этом поверхность стальных изделий нагре вают до 620-750°С и, при необходимости (в зависимости от марки стали), производят вьщержку до образования окисной пленки, препятствзтощей выходу азота из поверхности изделия в атмосферу. Это способствует рассасыванию высоконитридной зоны за счет диффузии азота вглубь металла и полностью исключает образование в азотированном слое хрупкой высоконитридной зоны. Данный процесс применим как для коротких режимов азотирования (до 8-10 ч), так и для длинных (до 60-80 ч). Х лительность выдержки в насыщающем газе определяется из условий образования высоконитридной зоны и количества продиффундировавшего в металл азота. При длительности выдержки в насыщающем газе менее 20% от общей длительности процес са глубина и твердость образующегося азотированного слоя недостаточны. Если же она превыщает 90% от общей длительности вьщержки при температуре насьнцения, то для устранения хрупкой высоконитридной зоны необходимо значительное увеличение длительности диффузионного рассасывания, что удлиняет весь процесс азотирования. Проводят сравнивание результатов (расход насыщающего таза, глубина диффузионного слоя, наличие хрупкой нитридной фазы на поверхности изделия), полученных при азотировании щтамповой стали Ди 23 по предлагаемому способу-и по известному, а также по наиболее распространенному в практике машиностроительных предприятий способу, который принят в качестве базового объекта. Азотирование проводят в печи Ц-60, переоборудованной под азотирование. Результаты испытаний приведены в таблице. Полученные результаты свидетельствуют о том, что предлагаемый способ азотирования обеспечивает снижение расхода газа при достижении одинаковой глубины диффузионного слоя примерно в 4 раза, при зтом полностью исключается образование на поверхности изделий хрупкой высоконитридной зоны. Кроме того, в связи с уменьшением продолжительности активной выдержки в среде насыщающего газа производительность оборудования для азотирования повышается в 3 4 раза.

888 5

5

s

о о

I I

о ON

гг O fTi Ч f О. О

О О

8 S

-g 8

ю л

«Л

П П

-

О. Ч Л,

- О - о

П

Оч

Оч О

§

п

f 0 О

х

Формула изобретения

и устранения хрупкости азотированного слоя, выдержку в окислительной атмосфере проводят при 620-750 С, а охлаждение осуществляют до температуры азотирования с последующей выдержкой при зтой температуре.

Источники информации, принятые во внимание при зкспертнзе

Авторы

Даты

1982-07-23—Публикация

1980-06-09—Подача