пока не будет достигнута требуемая толщина слоя. Выбор диапазона температур 500- 680°С, продолжительности как первой стадии 1-3 ч, так и второй 3-6 ч в аммиаке и 0,5-1 ч а смеси аммиака и воздуха определяется типом Для конструкционных сталей выдержки составляют; на первой стадии 1 ч, на второй соответственно 6 и 0,5 ч. Для нержавеющих ферритных и аустенитных сталей - 2, 4 м 1 ч соответственно. Для нержавеющих аустенитных сталей особенно высокомарганцевых - 3, 3 и 1 ч. Выбор концентрации воздуха 40-60 об. % обьясняется высокой активностью атмосферы, обеспечивающей большую скорость восстановления высокой концентрации азота в нитридном спое. Снижение концентрации воздуха менее 40% уменьшает потенциал атмосферы, а увели:чение сверх 60% приводит к быстрому образованию слоя окислов. И в том, и в другом случае скорость проникновения азота в металл снижается, что приводит к необходимости уВ еличения длительности процесса.

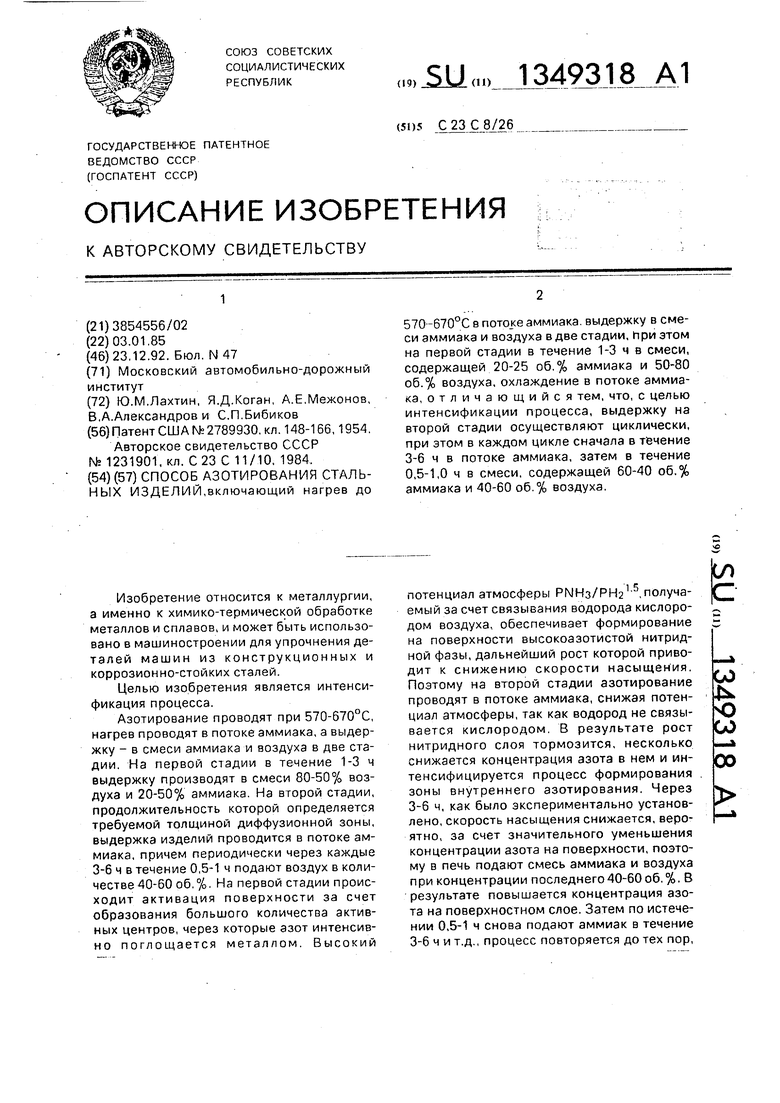

Пример, Азотированию по прелагаемому способу подвергались образцы из технического железа, конструкционных и коррозионно-стойких сталей. Образцы обез)1си;)ивалмсь ацетоном, загружались в ко гП вйнер, который герметизировали, дставляяи муфепь и затем в него

подавали аммиак. Нагрев до температуры изотермической выдержки проводился в потоке аммиака. По достижении температуры процесса в печь подавали смесь 30 или 50%

аммиака или 50 или 70% воздуха в течение 1-3 ч в зависимости от марки стали..Затем прекращали подачу воздуха и обработка велась в потоке аммиака, в который периодически через каждые 3; 6 ч подавали воздух в

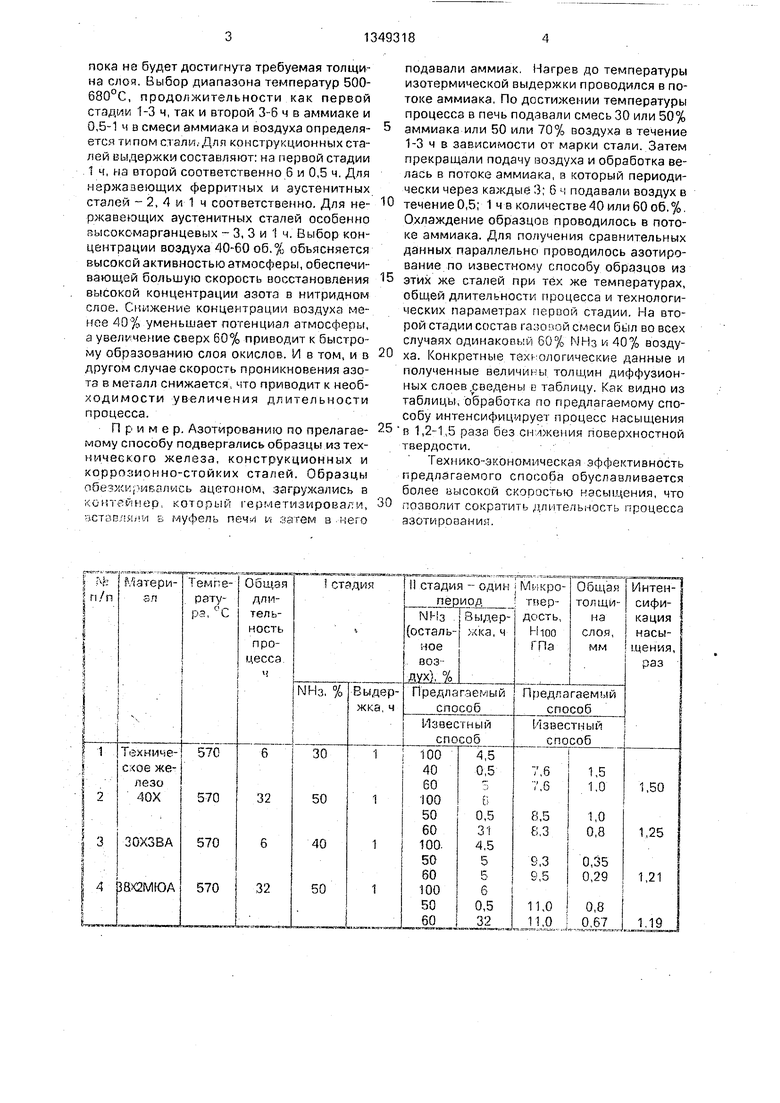

О течение 0,5; 1 ч в количестве40 или 60 об.%. Охлаждение образцов проводилось в потоке аммиака. Для получения сравнительных данных параллельно проводилось азотирование по известному способу образцов из этих же сталей при тех же температурах, общей длительности процесса и технологических параметрах пероой стадии. На второй стадии состав га;ювой смеси был во всех случаях одинаковый 60% ЫНз к 40% воздуха. Конкретные технологические данные и полученные величины. тол1цин диффузионных слоев,сведены в таблицу. Как видно из таблицы, обработка по предлагаемому способу интенсифицирует процесс насыщения в 1,2-1,5 раза без снижения поверхностной твердости.

Технико-экономическая эффективность предлагаемого способа обуславливается более высокой скоростью насыщения, что позволит сократить д.лительность процесса азотировани5.

5

0

5

0

Данные по известному способу указаны под чертой

Редактор 3. Ходакова

Составитель Л. Бурлинова

Техред М.МоргенталКорректор М. Куль

Заказ 567ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 2023 |

|

RU2824791C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЖАРОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2796338C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ЖАРОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2022 |

|

RU2790841C1 |

| Способ азотирования изделий из сварочных сталей | 2018 |

|

RU2693969C1 |

| Способ повышения износостойкости и коррозионной стойкости изделий из аустенитных сталей | 2020 |

|

RU2758506C1 |

| Способ нитроцементации деталей из конструкционных сталей | 1982 |

|

SU1104190A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| ДЕРЖАТЕЛЬ СХЕМЫ ДЛЯ КАРДАННЫХ ВАЛОВ | 2021 |

|

RU2789930C1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Способ азотирования нержавеющих аустенитных сталей | 1984 |

|

SU1231901A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-12-23—Публикация

1985-01-03—Подача